ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71413-

2024

(ИСО 20795-2:2013)

Стоматология

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ БАЗИСНЫЕ

Часть 2

Полимерные базисные материалы ортодонтического назначения. Общие технические требования и методы испытаний

(ISO 20795-2:2013, Dentistry — Base polymers — Part 2: Orthodontic base polymers, MOD)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71413—2024

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением «Национальный медицинский исследовательский центр «Центральный научно-исследовательский институт стоматологии и челюстно-лицевой хирургии» Министерства здравоохранения Российской Федерации (ФГБУ НМИЦ «ЦНИИСиЧЛХ» Минздрава России) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 «Стоматология»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 мая 2024 г. № 680-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 20795-2:2013 «Стоматология. Базисные полимеры. Часть 2: Ортодонтические базисные полимеры» (ISO 20795-2:2013 «Dentistry — Base polymers — Part 2: Orthodontic base polymers», MOD) путем изменения отдельных фраз, слов, значений показателей, ссылок, которые выделены в тексте курсивом, исключения из библиографии информации о документах, ссылки на которые не использованы при изложении настоящего стандарта.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сведения о соответствии ссылочных межгосударственных и национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2013 © Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71413—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Классификация......................................................................2

5 Требования..........................................................................2

5.1 Незаполимеризованный материал...................................................2

5.2 Заполимеризованный материал.....................................................3

6 Образцы для испытаний...............................................................4

7 Изготовление пластин для испытаний....................................................5

7.1 Условия окружающей среды........................................................5

7.2 Проведение испытания............................................................5

7.3 Специальное оборудование........................................................5

8 Методы испытания....................................................................5

8.1 Определение соответствия.........................................................5

8.2 Цвет............................................................................5

8.3 Полируемость, отсутствие пористости, прочность при изгибе и модуль упругости............5

8.4 Трещиностойкость при модифицированном изгибе.....................................8

8.5 Содержание остаточного метилметакрилата..........................................11

8.6 Пластификатор(ы), если применяются...............................................15

8.7 Водопоглощение и водорастворимость..............................................17

9 Требования к маркировке, упаковке и инструкции изготовителя..............................18

9.1 Упаковка.......................................................................18

9.2 Маркировка внешней упаковки и контейнеров.........................................19

9.3 Инструкции изготовителя..........................................................19

Приложение А (обязательное) Метод жидкостной хроматографии для определения содержания метилметакрилата.......................................................20

Приложение ДА (справочное) Сведения о соответствии ссылочных межгосударственных и национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте...............22

Библиография........................................................................23

III

ГОСТ Р 71413—2024 (ИСО 20795-2:2013)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Стоматология

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ БАЗИСНЫЕ

Часть 2

Полимерные базисные материалы ортодонтического назначения.

Общие технические требования и методы испытаний

Dentistry. Base polymers. Part 2. Orthodontic base polymers. General technical requirements and test methods

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт распространяется на ортодонтические базисные полимеры и сополимеры, используемые для изготовления как основных, так и вспомогательных частей ортодонтических аппаратов, и устанавливает требования катим материалам, а также к тем методам испытания, которые следует применять для определения соответствия материалов этим требованиям.

Настоящий стандарт устанавливает также требования к упаковке, маркировке и инструкции по применению данных материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 10054 Шкурка шлифовальная бумажная водостойкая. Технические условия

ГОСТ 31572—2012 (ISO 1567:1999) Материалы полимерные для базисов зубных протезов. Технические требования. Методы испытаний

ГОСТ ISO 7491—2012 Стоматологические материалы. Определение цветостойкости стоматологических полимерных материалов

ГОСТ Р 7.0.64 (ИСО 8601:2004) Система стандартов по информации, библиотечному и издательскому делу. Представление дат и времени. Общие требования

ГОСТ Р 52501 (ИСО 3696:1987) Вода для лабораторного анализа. Технические условия

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р ИСО 1942 Стоматология. Терминологический словарь

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения

Издание официальное

1

ГОСТ Р 71413—2024

(принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 1942, а также следующие термины с соответствующими определениями:

3.1 самополимеризующиеся материалы (autopolymerizable materials): Материалы, полимеризация которых осуществляется химическим способом и не требует применения температур выше 65 °C для завершения полимеризации.

3.2 технология формирования изделия (build up technique, spray on technique): Постепенное нанесение порций порошка и жидкости на модель до получения изделия требуемой формы.

3.3 потребительский контейнер (immediate container): Контейнер, непосредственно контактирующий с ортодонтическими базисными материалами.

3.4 светоотверждаемые полимеры (light activated polymers): Материалы, полимеризация которых инициируется внешним источником видимого света.

3.5 жидкость (liquid): Мономерная жидкость, которую смешивают с полимерным порошком для получения формуемой смеси, или жидкая полимерная смесь, используемая для изготовления ортодонтических базисов.

3.6 ортодонтический базис (orthodontic base): Полимерная часть ортодонтического аппарата.

3.7 внешняя упаковка (outer packaging): Промаркированный контейнер или обертка, в которые упакованы другие контейнеры.

3.8 порошок (powder): Полимерный порошок, который при смешивании с мономерной жидкостью образует формуемую смесь, или жидкая полимерная смесь, используемые для изготовления ортодонтических базисов.

3.9 переработка (processing): Приготовление твердой ортодонтической базисной пластинки или образцов методом полимеризации или инжекцией.

3.10 термопластичный материал (thermoplastic material): Твердый ортодонтический полимерный материал, который при нагреве размягчается и формуется, а при охлаждении твердеет.

4 Классификация

Ортодонтические базисные полимеры в настоящем стандарте классифицируют по следующим типам:

-тип 1: самополимеризующиеся материалы;

-тип 2: светоотверждаемые материалы;

-тип 3: термопластичные материалы.

5 Требования

5.1 Незаполимеризованный материал

5.1.1 Жидкость

5.1.1.1 Общие положения

Жидкость должна состоять в основном из мономеров, совместимых с порошком.

5.1.1.2 Гомогенность

Жидкость должна быть свободной от осадка при визуальном осмотре в соответствии с 8.1.1.

5.1.2 Твердые компоненты

Твердые или полутвердые компоненты не должны содержать посторонних примесей при визуальном осмотре в соответствии с 8.1.1.

2

ГОСТ Р 71413—2024

5.2 Заполимеризованный материал

5.2.1 Биосовместимость

Требования по биобезопасности не приведены в настоящем стандарте. Рекомендуется руководствоваться [7] и [2].

5.2.2 Характеристики поверхности

5.2.2.1 При переработке способом, рекомендуемым изготовителем, и при использовании материалов, рекомендуемых изготовителем, образцы для испытаний ортодонтических базисных полимерных материалов в соответствии с 8.5.2 и 8.6.3 должны иметь гладкую, твердую и глянцевую поверхность (см. 8.1.1).

5.2.2.2 Образцы для испытаний на остаточный мономер метилметакрилат (см. 8.5) и образцы для испытаний на водопоглощение и водорастворимость (см. 8.7) должны сохранять свою форму без видимых искажений после обработки (см. 8.1.1).

5.2.2.3 После полировки в соответствии с 8.3.1.4 образцы должны быть ровными и глянцевыми (см. 8.1.1).

5.2.3 Форма

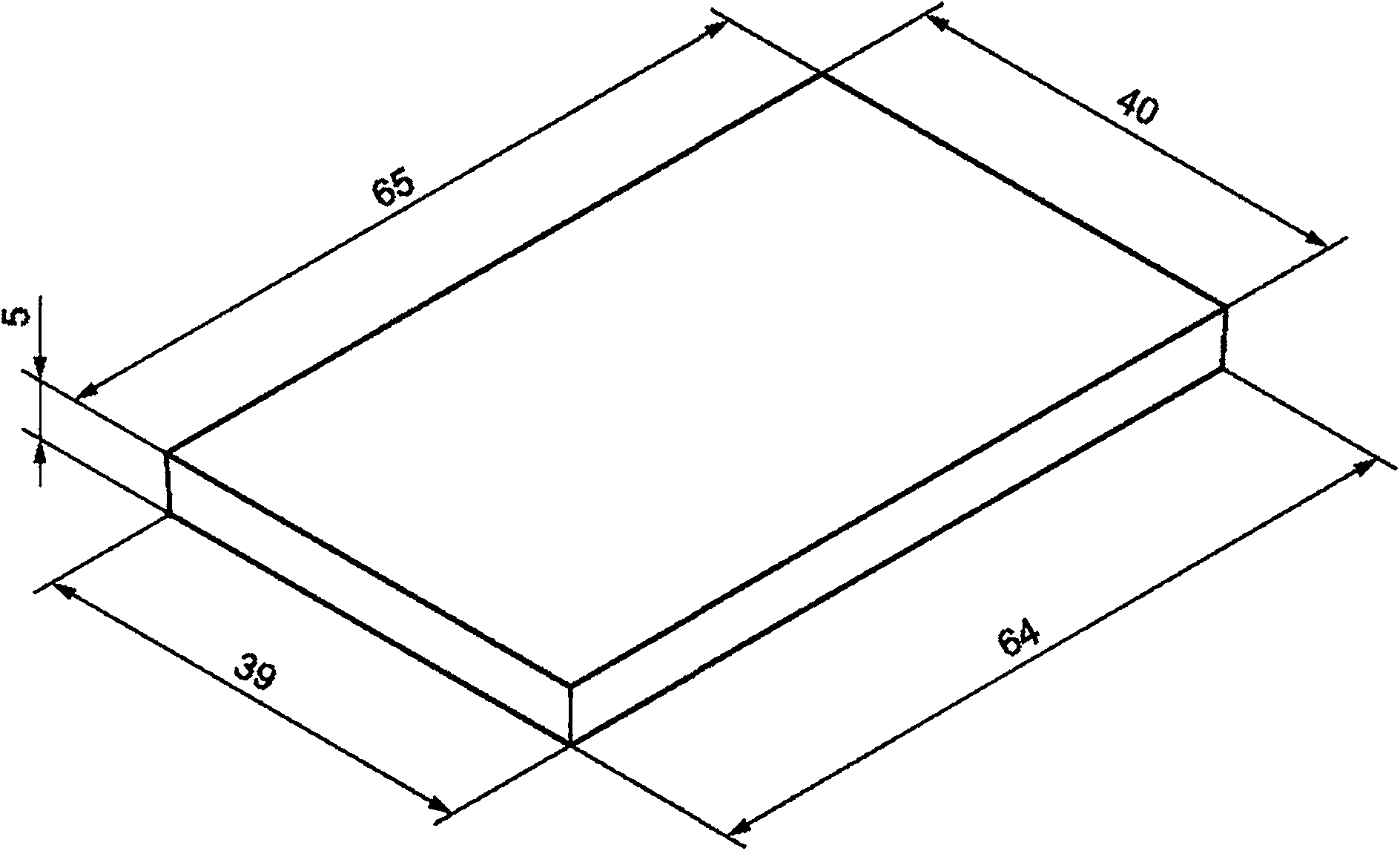

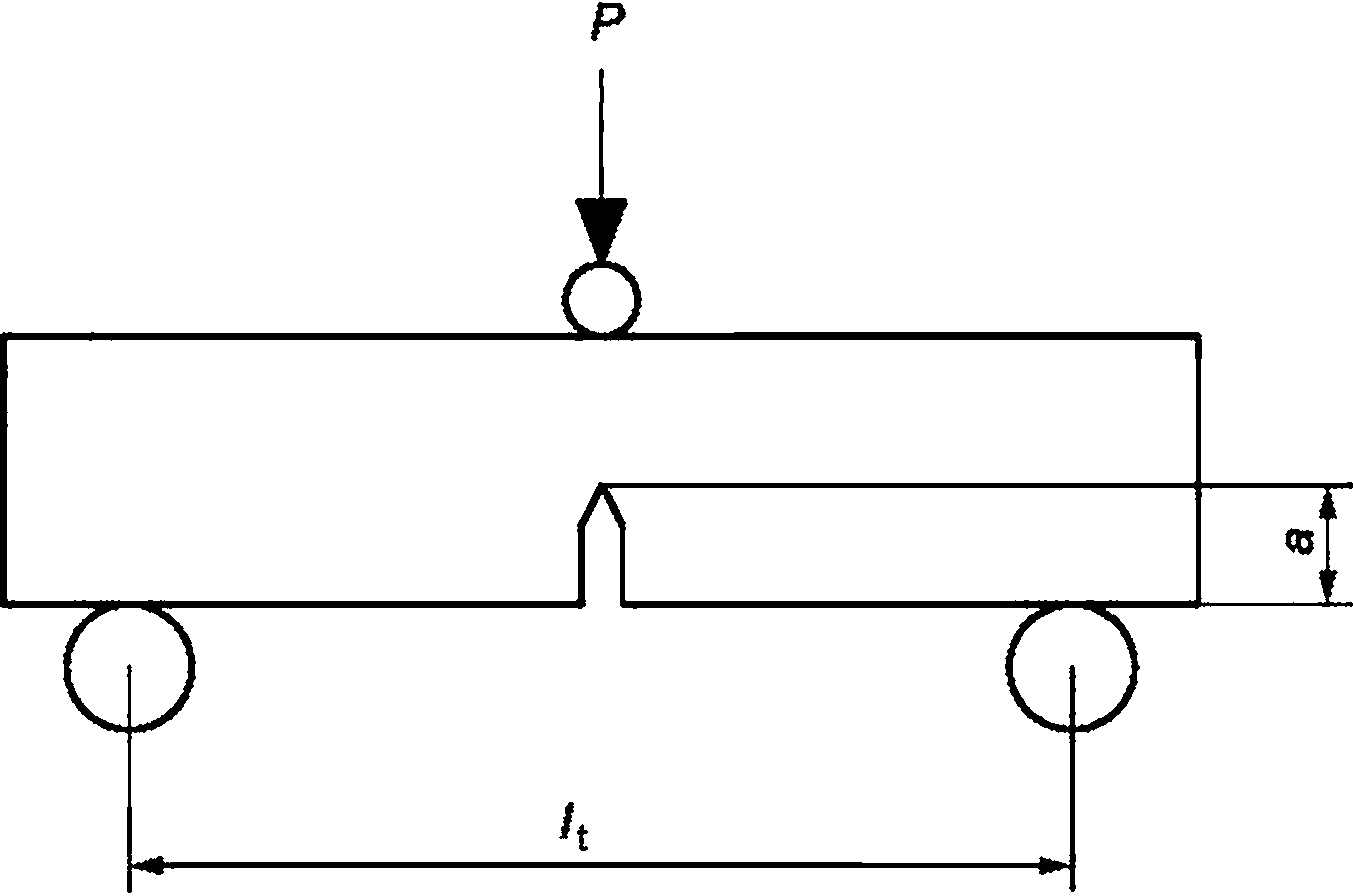

Приготовленные в соответствии с инструкциями изготовителя все типы ортодонтических полимеров должны иметь форму пластины (см. 8.3.1.4) с четкими краями и размерами, приведенными на рисунке 1.

Примечание — Размерный допуск должен составлять ±1 мм.

Рисунок 1 — Модель образца пластины (см. 8.3.1.2.1)

5.2.4 Цвет

Цвет образца для испытаний, приготовленного в соответствии с 8.3.2.3, должен соответствовать указанному изготовителем и определенному при испытании по 8.1.1 и 8.2.

Окрашенные ортодонтические базисные полимеры должны быть равномерно окрашенными или бесцветными.

Прозрачные ортодонтические базисные полимеры должны быть прозрачными.

5.2.5 Отсутствие пористости

Приготовленные по 8.3.2.3 полоски для испытаний не должны иметь видимых пор при визуальном осмотре (см. 8.1.1).

5.2.6 Предельная прочность при изгибе

При определении по 8.3.2.5 предельная прочность при изгибе должна быть не менее 50 МПа (см. таблицу 1).

3

ГОСТ Р 71413—2024

Таблица 1 — Суммарные требования, описанные в 5.2—5.2.13

Требования | Гибкие свойства | Трещиностойкость | Остаточный метилметакрилат | Фталатные пластификаторы | Водопоглощение | Водорастворимость | ||

Прочность при изгибе | Модуль упругости при изгибе | Фактор интенсивности напряжения | Общая работа разрушения | |||||

о | Е | ^1 | ^ | W SP | Wsl | |||

не менее, МПа | не менее, МПа | не менее, МПа м1/2 | не менее, Дж/м2 | не более, % масс. | не более, % масс. | не более, мкг/мм3 | не более, мкг/мм3 | |

Все типы | 50 | 1500 | 1,1 | 250 | 5 | Не более 10 % свыше указанного изготовителем значения | 32 | 5 |

Например, если изготовитель указывает 5 % масс, фталатных пластификаторов, их содержание не должно превышать 5,5 % масс.

При определении трещиностойкости по методу, приведенному в ГОСТ 31572, К1 должен быть не менее 1,0 МН/м1’5.

5.2.7 Модуль упругости

При определении по 8.3.2.5 модуль упругости переработанного ортодонтического базисного полимера должен быть не менее 1500 МПа (см. таблицу 1).

5.2.8 Значение фактора интенсивности напряжения

При определении по 8.4 значение фактора интенсивности напряжения ^1 должно быть не менее 1,1 МПа • м1/2 (см. таблицу 1). При определении фактора интенсивности напряжения по методу ГОСТ 31572 Ку должен быть не менее 1,0 МН/м1’5.

5.2.9 Общая работа разрушения

При определении в соответствии с 8.4 общая работа разрушения должна быть не менее 250 Дж/м2 (см. таблицу 1).

5.2.10 Остаточный мономер метилметакрилат

При изготовлении и испытании ортодонтических базисных полимеров по 8.5 максимальное значение массовой фракции метилметакрилата не должно превышать 5 % для всех трех типов (см. таблицу 1).

Содержание остаточного мономера, указанного изготовителем [см. 9.3, перечисление Ь)], не должно превышать установленного значения более чем на 0,2 %.

5.2.11 Пластификаторы

Если ортодонтический базисный полимер содержит экстрагируемый фталатный пластификатор, то массовую долю фракции в процентах определяют по 8.6. Полученное значение не должно превышать указанное изготовителем более чем на 10 % (см. таблицу 1).

5.2.12 Водопоглощение

При испытании переработанного полимера по 8.7 водопоглощение не должно превышать 32 мкг/мм3.

5.2.13 Водорастворимость

При испытании переработанного полимера по 8.7 потеря массы на единицу объема (водорастворимость) не должна превышать 5 мкг/мм3 (см. таблицу 1).

6 Образцы для испытаний

Образцы для испытаний должны состоять из розничной упаковки или упаковок, содержащих объем базисного материала, достаточный для проведения предусмотренных испытаний, а также дополнительный объем материала для проведения пробных испытаний. Если требуется более одной упаковки, то весь базисный материал должен быть из одной партии.

4

ГОСТ Р 71413—2024

7 Изготовление пластин для испытаний

7.1 Условия окружающей среды

Приготовление и испытания образцов проводят при температуре (23 ± 2) °C и (50 ± 10) % относительной влажности при отсутствии иных указаний, содержащихся в настоящем стандарте или в инструкции изготовителя.

7.2 Проведение испытания

В процессе приготовления, манипуляций и переработки материалов для получения образцов и пластин при проведении испытания используют оборудование и манипуляции, рекомендуемые в инструкции изготовителя (см. 9.3), если иное не предусмотрено в настоящем стандарте.

Для материалов, требующих смешения двух или более компонентов, приготавливают отдельные смеси для каждого испытуемого образца или пластины.

7.3 Специальное оборудование

Любое специальное оборудование, требуемое для переработки материалов, должно быть предоставлено изготовителем.

8 Методы испытания

8.1 Определение соответствия

8.1.1 Визуальная оценка

Осматривают образцы для испытаний на соответствие требованиям 5.1.1.2 и 5.1.2. Проверяют на соответствие требованиям:

- 5.2.2.1,5.2.2.2 и 5.2.5 — образцы для испытаний;

- ГОСТ ISO 7491 — цвет (см. 5.2.4);

- 5.2.2.3 и 5.2.3 — пластины для испытательных образцов;

- раздела 9 — визуально.

8.1.2 Запись результатов

Фиксирование результатов на предмет соответствия:

- жидких компонентов требованию 5.1.1.2;

- твердых компонентов требованию 5.1.2;

- поверхности испытуемых образцов, которая должна быть твердой, гладкой и глянцевой, требованию 5.2.2.1;

- формы и размеров образцов требованию 5.2.2.2;

- поверхности пластин для испытаний, которая должна быть твердой, гладкой и глянцевой, требованию 5.2.2.3;

- у пластин для образцов четких краев по требованию с 5.2.3;

- материала требованиям маркировки и упаковки (см. раздел 9).

8.2 Цвет

8.2.1 Общие положения

Сравнивают цвет полоски, приготовленной по 8.3.2.3, относительно его соответствия с приведенным в 5.2.4. Проверяют цвет визуально (см. 8.1.1) на соответствие указанному изготовителем [см. 9.2.1, перечисление с) и 9.2.2, перечисление с)].

8.2.2 Запись результатов

Записывают, удовлетворяет ли материал требованию 5.2.4 при испытании в соответствии с ГОСТ ISO 7491.

8.3 Полируемость, отсутствие пористости, прочность при изгибе и модуль упругости

8.3.1 Полируемость

8.3.1.1 Материалы

Пемза влажная для полировки размером зерна от 10 до 20 мкм.

5

ГОСТ Р 71413—2024

8.3.1.2 Аппаратура

8.3.1.2.1 Модель пластины, выполненная из металла или полимера (см. рисунок 1).

8.3.1.2.2 Кювета стоматологическая, вмещающая образец в виде пластины так, чтобы углы пластины находились на расстоянии не менее 5 мм от стенок кюветы.

8.3.1.2.3 Оборудование для переработки ортодонтического базисного полимера, включая гипс или гидроколлоидный формовочный материал [см. 9.3, перечисление])].

8.3.1.2.4 Бумага стандартная шлифовальная размером зерна около 30 мкм.

Примечание — См. [3].

8.3.1.2.5 Круг муслиновый, имеющий от 16 до 36 слоев, диаметром от 70 до 95 мм и расстоянием не менее 10 мм между периферийной частью и сшивкой.

8.3.1.2.6 Круг несшитый муслиновый, имеющий от 16 до 36 слоев, диаметром от 70 до 95 мм.

8.3.1.3 Приготовление формы

Для полимеров типа 1 и типа 2 заформовывают образец пластины (см. 8.3.1.2.1) в стоматологическую кювету (см. 8.3.1.2.2) согласно инструкции изготовителя.

8.3.1.4 Проведение испытания

Заформовывают и перерабатывают согласно инструкции изготовителя два образца пластины, каждый из нового замеса. Используют материал (см. 8.3.1.1), аппаратуру (см. 8.3.1.2) и форму (см. 8.3.1.3). Обработку и полировку поверхностей образца пластины производят не более 1 мин пемзой (см. 8.3.1.1) и влажным муслиновым кругом (см. 8.3.1.2.5) при окружной скорости (650 ± 350) м/мин.

Примечание — Круг диаметром 70 мм, вращающийся при 1500 мин-1, имеет окружную скорость 329 м/мин; круг диаметром 100 мм, вращающийся при 3500 мин-1, имеет окружную скорость 1100 м/мин.

Далее образцы полируют несшитым муслиновым кругом (см. 8.3.1.2.6) с полировальной пастой (см. 8.3.1.1.1).

После полировки и очистки проверяют полированные поверхности на соответствие требованию 5.2.2.3.

8.3.1.4.1 Оценка результатов

Если оба образца пластины отвечают требованию 5.2.2.3, то материал соответствует.

Если оба образца пластины не отвечают требованию 5.2.2.3, то материал не соответствует.

Если только один образец пластины соответствует, то приготавливают и оценивают три новых образца. Материал проходит, только если все три новых образца удовлетворяют требованию.

8.3.1.5 Запись результатов

Фиксируют количество образцов пластин проверенных, число отвечающих требованию.

8.3.2 Отсутствие пористости, прочность при изгибе и модуль упругости

8.3.2.1 Материалы

Два образца пластины, приготовленные и испытанные в соответствии с 8.3.1.

8.3.2.2 Аппаратура

8.3.2.2.1 Устройство для распиливания или другой режущий инструмент для нарезки полосок из пластины.

8.3.2.2.2 Шлифмотор или другое устройство с воздушным или водяным охлаждением, чтобы во время придания образцу формы температура была не выше 30 °C.

Примечание — Мотор с карбидным камнем является более подходящим.

8.3.2.2.3 Бумага стандартная шлифовальная размером зерна 30, 18 и 15 мкм.

Примечание — См. [3].

8.3.2.2.4 Микрометр с погрешностью измерения 0,01 мм с параллельными губками.

8.3.2.2.5 Контейнер с дистиллированной водой 2-й степени чистоты в соответствии с ГОСТ Р 52501 для хранения образцов полосок при температуре (37 ± 1) °C до проведения испытания.

8.3.2.2.6 Машина испытательная с постоянной скоростью траверсы (5 ± 1) мм/мин, снабженная регистратором для измерения прогиба образца с погрешностью 0,025 мм.

Следует учитывать нагрузку, влияющую на отклонение инструмента при калибровке машины.

8.3.2.2.7 Стол металлический гибочный, состоящий из центрального нагружающего плунжера и двух опор в виде цилиндров с отполированными поверхностями диаметром 3,2 мм и минимальной длиной 10,5 мм. Опоры должны быть параллельными с допускаемым отклонением 0,1 мм и перпендикуляр-6

ГОСТ Р 71413—2024

ными к продольной центральной линии. Расстояние между центрами опор должно быть (50 ± 0,1) мм; нагрузочный плунжер должен находиться в центре между опорами с допускаемым отклонением от центра 0,1 мм.

8.3.2.2.8 Баня водяная для поддержания образцов влажными при температуре (37 ± 1) °C во время испытания.

8.3.2.3 Приготовление образцов полосок

Приготавливают шесть полосок. Для этого продольно разрезают каждую пластину на три равных полоски длиной 64 мм, шириной (10 ± 0,2) мм и высотой (3,3 ± 0,2) мм. Обрабатывают края образцов на шлифмоторе (см. 8.3.2.2.2), стараясь избегать их перегрева. Придают требуемые размеры по ширине и высоте путем влажной шлифовки всех поверхностей и краев образцов наждачной бумагой (см. 8.3.2.2.3). Трижды проводят измерения высоты полосок по продольной оси с погрешностью измерения ±0,01 мм микрометром (см. 8.3.2.2.4). Разница трех измерений должна быть не более ±0,02 мм. Образец должен быть плоским и иметь одинаковую высоту.

8.3.2.4 Отсутствие пористости

8.3.2.4.1 Проведение испытания

Осматривают подготовленные по 8.3.2.3 шесть образцов полосок на соответствие требованию 5.2.5. Материал считают пригодным, если не менее пяти образцов из шести удовлетворяют требованию 5.2.5.

8.3.2.4.2 Запись результатов

Фиксируют количество образцов полосок, прошедших испытание.

8.3.2.5 Прочность при изгибе и модуль упругости

8.3.2.5.1 Проведение испытания

Выдерживают пять образцов полосок из шести или шесть полосок при повторном испытании [см. 8.3.2.5.2 перечисления с) и d)], приготовленных по 8.3.2.3 и отвечающих 5.2.5, в контейнере (см. 8.3.2.2.5) при температуре (37 ± 1) °C в течение (50 ± 2) ч до проведения испытания. Извлекают одну полоску из воды и незамедлительно симметрично помещают ее плоской стороной на опоры устройства для испытания (см. 8.3.2.2.7), погруженного в водяную баню (см. 8.3.2.2.8).

После кондиционирования образца равномерно увеличивают нагрузку плунжера с постоянной

скоростью (5 ± 1) мм/мин до разрушения образца.

8.3.2.5.2 Подсчет и запись результатов

а) Прочность при изгибе

Рассчитывают прочность при изгибе о, МПа, по формуле

3FI о =---о, 2bh2

(1)

где F — максимальная нагрузка, Н, действующая на образец;

/ — расстояние между опорами, мм, с точностью 0,01 мм;

b — ширина образца, мм, измеренная до его выдержки в воде;

h — высота, мм, образца, измеренная до его выдержки в воде.

Ь) Модуль упругости

Рассчитывают модуль упругости Е, МПа, по формуле

Е = -^-,

4bh3d ’

(2)

где F^ — нагрузка, Н, в области упругой деформации образца, выбранная на прямолинейном участке (с максимальным наклоном) диаграммы «нагрузка—деформация».

Примечание — Для большей точности можно увеличить масштаб диаграммы;

d— прогиб, мм, при нагрузке Fv

с) Оценка результатов испытания на прочность при изгибе

Если минимум четыре образца из пяти имеют прочность при изгибе не менее 50 МПа, то материал соответствует требованию 5.2.6.

Если не менее трех образцов имеют прочность менее 50 МПа, то материал считают не выдержавшим испытание.

7

ГОСТ Р 71413—2024

Если два образца имеют прочность менее 50 МПа, то проводят повторные испытания шести дополнительно приготовленных образцов.

Если после проведения повторных испытаний не менее пяти образцов имеют прочность не менее 50 МПа, то материал отвечает требованию 5.2.6.

d) Оценка результатов испытания на модуль упругости

Если не менее четырех результатов отвечают требованиям 5.2.6 при первом испытании, то рассчитывают модуль упругости по перечислению Ь) для каждого из пяти образцов. При проведении повторных испытаний рассчитывают модуль упругости для пяти из шести образцов только этой серии.

Если минимум четыре результата составляют не менее 1500 МПа, то материал соответствует требованию 5.2.7.

Если не менее трех результатов — менее 1500 МПа, то материал считают не выдержавшим испытания.

Если два результата — менее 1500 МПа, то испытание полностью повторяют, изготавливая шесть полосок.

Если пять результатов по прочности при изгибе и модулю упругости будут отвечать требованиям 5.2.6 и 5.2.7, то материал считают выдержавшим испытание.

е) Запись результатов

Записывают число всех полосок, испытанных на прочность, модуль упругости при изгибе и число полосок, результаты испытаний которых отвечают требованиям 5.2.6 и 5.2.7, и материал, считающийся прошедшим испытания.

8.4 Трещиностойкость при модифицированном изгибе

8.4.1 Материалы

8.4.1.1 Два образца пластин, приготовленных и испытанных по 8.3.1.

8.4.1.2 Глицерин технической марки, используемый для смазки.

8.4.2 Аппаратура

8.4.2.1 Аппаратура, перечисленная в 8.3.2.2.2, 8.3.2.2.3, 8.3.2.2.4, 8.3.2.2.5, 8.3.2.2.8.

8.4.2.2 Диск отрезной для нарезания полосок из пластин. Для надреза полоски на глубину (3,0 ± 0,2) используют алмазный диск толщиной (0,5 ± 0,1) мм.

8.4.2.3 Зажим для удержания образца при формировании предтрещины.

8.4.2.4 Бритва острая, скальпель, лезвие или крафт-нож с негибким прочным лезвием.

8.4.2.5 Микроскоп оптический с измерительной шкалой, мкм, для измерения трещины (общей длины трещины вместе с надрезом, мм).

8.4.2.6 Контейнер с водой для кондиционирования образцов при температуре (23 ± 1) °C.

8.4.2.7 Полотенце чистое, сухое.

8.4.2.8 Стол металлический гибочный (см. 8.3.2.2.7), но с расстоянием между опорами /f (32,0 ± 0,1) мм (см. 8.4.4.1).

8.4.2.9 Машина испытательная, обеспечивающая постоянную скорость перемещения траверсы (1,0 ± 0,2) мм/мин и измерение прогиба образца с точностью 0,025 мм. Должна быть предусмотрена возможность записи кривой «нагрузка—прогиб» и расчета интегральной площади под кривой.

При калибровке машины учитывают любую нагрузку, оказываемую устройством прогиба.

8.4.3 Проведение испытания

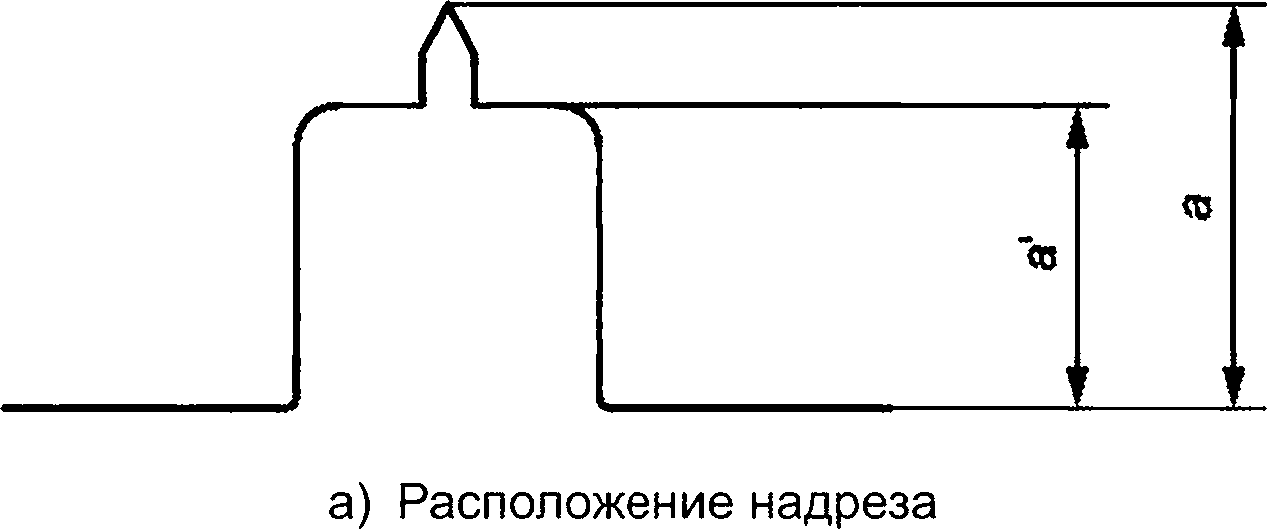

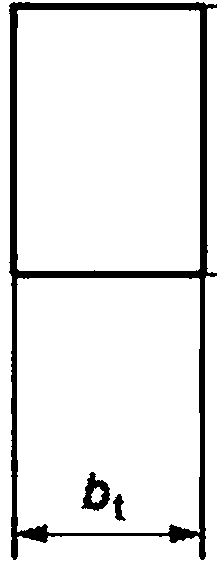

Через 24 ч после отверждения пластины (см. 8.4.1.1) обрабатывают на шлифмоторе (см. 8.3.2.2.2) до получения ровной параллельной поверхности немного большей толщины. При обработке необходимо избегать перегрева пластин. Разрезают каждую пластину по ширине (см. 8.4.2.2) на равные полоски шириной 8 мм с небольшим допуском. Влажной шлифовкой доводят образцы до требуемых размеров длиной 39 мм, высотой ht (8,0 ± 0,2) мм и шириной bt (4,0 ± 0,2) мм, используя шлифовальную бумагу с зерном 18 или 15 мкм.

Зажимают образцы по длине в зажиме (см. 8.4.2.3) и делают отметку точно в центре от краев образцов. Разрезают алмазным диском (см. 8.4.2.2) предтрещину на глубину (3,0 ± 0,2) мм вдоль маркерной центральной линии.

Фиксируют один образец в зажиме (см. 8.4.2.3), смачивают предтрещину глицерином (8.4.1.2). Устанавливают лезвие бритвы (см. 8.4.2.4) на дно предтрещины и надрезают рукой возвратно-поступательным движением. Допустимая глубина ручного надреза — от 100 до 400 мкм. С помощью оптического микроскопа (см. 8.4.2.5) проверяют глубину трещины.

8

ГОСТ Р 71413—2024

Рекомендуется проверять надрез на каждом испытуемом образце. На рисунке 2 а) показано расположение надреза. Измеряют ширину bt и высоту ht микрометром (см. 8.3.2.2.4) [см. рисунок 2 Ь)].

Ь) Полоска образца расположена точно напротив нагружающего плунжера

Рисунок 2 — Испытания на трещиностойкость

Хранят 10 надрезанных образцов в воде (см. 8.3.2.2.5) при температуре (37 ± 1) °C в течение 7 дней ± 2 ч. Выдерживают образцы до испытания в другом контейнере с водой (см. 8.4.2.6) при температуре (23 ± 1) °C в течение (60 ± 15) мин.

После кондиционирования извлекают один образец из воды, обсушивают его сухим полотенцем (см. 8.4.2.7) и помещают его на гибочный стол (см. 8.4.2.8). Располагают образец точно напротив нагрузочного плунжера [см. рисунок 2 Ь)]. Надрез на образце должен быть расположен точно в центре между опорами.

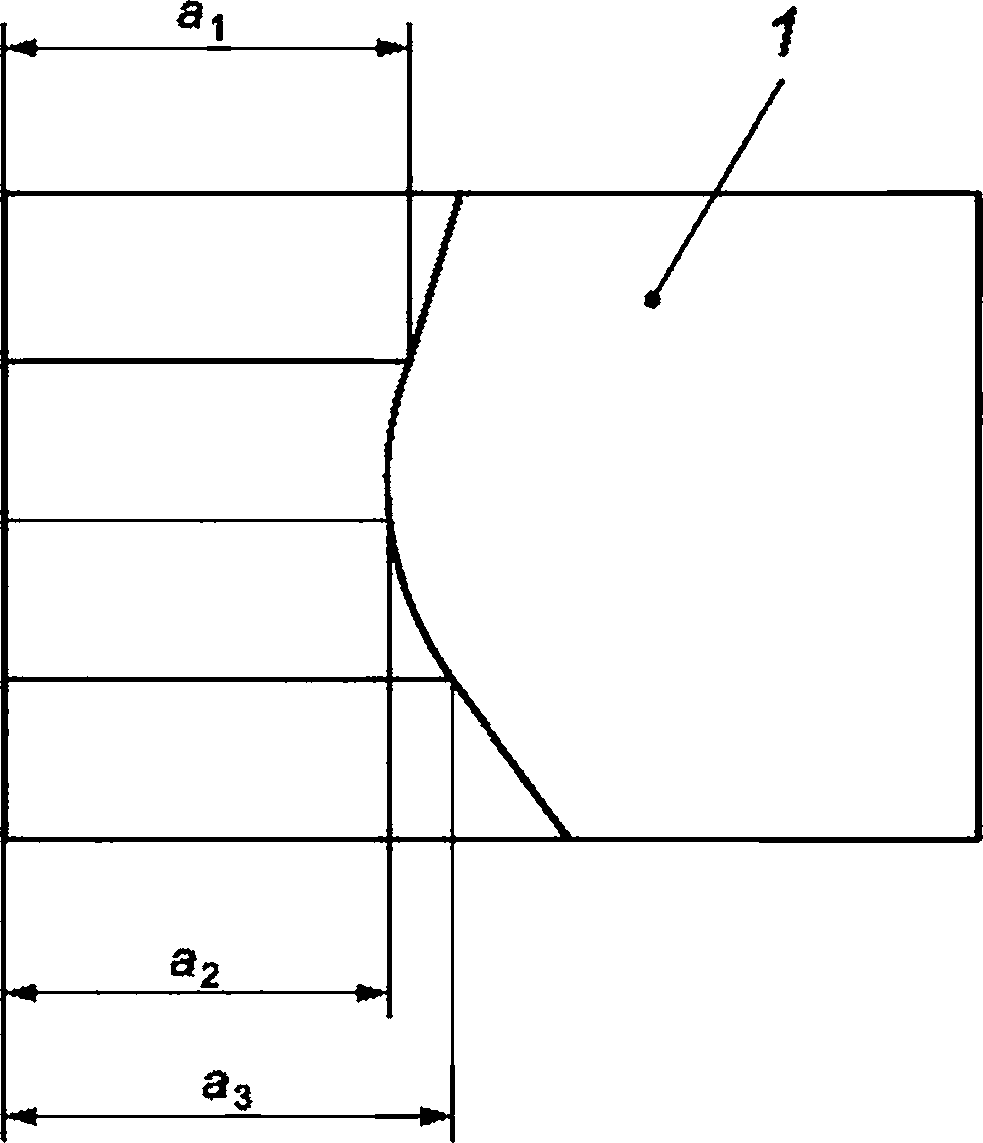

Нагружают образец с постоянной скоростью (1,0 ± 0,2) мм/мин до достижения максимальной нагрузки и прохождения трещины почти до противоположной стороны образца. Испытание считают законченным, когда текущая нагрузка падает до 5 % от максимальной или менее чем (1,0 ± 0,2) Н. График зависимости «нагрузка—прогиб» необходим для расчетов. Проводят испытания всех 10 кондиционированных образцов. Измеряют глубину трещины, включая надрез а (см. рисунок 2), на оптическом микроскопе (см. 8.4.2.5).

Примечание — Перед испытанием можно отметить чернилами область надреза, затем дать им высохнуть, что облегчит идентификацию области надреза.

Определяют общую длину трещины а как среднее трех измерений (а1, а2, а3) расстояния между поверхностью образца и зоной разрушения. Эти три значения берут как показано на рисунке 3.

9

ГОСТ Р 71413—2024

1 — поверхность трещины

Рисунок 3 — Определение общей длины трещины по поверхности разрушения

8.4.4 Подсчет и запись результатов

8.4.4.1 Размеры

Предтрещина а'— (3,0 ± 0,2) мм.

Длина трещины а — от 0,1 до 0,4 мм; длиннее, чем а'.

Ширина bt— (4,0 ± 0,2) мм.

Высота ht— (8,0 ± 0,2) мм.

Расстояние между опорами /f — (32,0 ± 0,1) мм.

8.4.4.2 Расчет показателя трещиностойкости

Рассчитывают максимальный коэффициент интенсивности напряжения, трещиностойкость Ктах, МПа • м1/2, по формуле

' <3>

где f — геометрическая функция от х, рассчитываемая по формуле

ffx) =Зх1/2[1,9-х(1 -х)(2,15-3,93х + 2,7х2)]/[2(1 + 2х)(1 - х)3/2] и

х = a/hp

^max — максимальная нагрузка на образец, Н;

a, ht, bt и lt выражены в миллиметрах (см. 8.4.4.1).

8.4.4.3 Расчет общей работы разрушения

Рассчитывают общую работу разрушения Wf, Дж/м2, исходя из интегральной площади кривой «нагрузка—прогиб» по формуле

ИЛ =--------1000, (4)

- а)]

где U — площадь под кривой «нагрузка—прогиб», Н ■ мм, рассчитываемая по уравнению

U = jPdA, (5)

Л — величина прогиба под нагрузкой, Р.

Примечание — Площадь под кривой «нагрузка—прогиб» представляет собой энергию, необходимую для разрушения всего образца. Разделив эту энергию на удвоенную площадь разрушения, получают поверхностную энергию, выраженную в джоулях на квадратный метр.

10

ГОСТ Р 71413—2024

8.4.4.4 Оценка результатов на трещиностойкость

Если восемь образцов из десяти имеют трещиностойкость не менее 1,1 МПа • м1/2, то материал соответствует требованию 5.2.8. Если не менее шести образцов имеют трещиностойкость менее 1,1 МПа ■ м1/2, то материал не соответствует требованиям. Если три, четыре или пять результатов составляют менее 1,1 МПа • м1/2, то повторяют полностью испытания на 12 образцах. Если не менее десяти результатов — не менее 1,1 МПа ■ м1/2, то материал соответствует требованию 5.2.8.

8.4.4.5 Оценка результатов на общую работу при разрушении

Если минимум восемь результатов из десяти образцов — не менее 250 Дж/м2, то материал соответствует требованию 5.2.9. Если не менее шести результатов — менее 250 Дж/м2, то материал не отвечает требованию. Если три, четыре или пять результатов — менее 250 Дж/м2, то повторяют испытания на 12 образцах. Если 10 из 12 результатов — не менее 250 Дж/м2, то материал отвечает требованию 5.2.9.

8.4.4.6 Запись результатов

Записывают число образцов с оценкой всех результатов по трещиностойкости Ктах и общей работы при разрушении Wf и число образцов, отвечающих требованиям 5.2.8 и 5.2.9.

Допускается определять показатель трещиностойкости К1 методом, изложенным в ГОСТ 31572—2012 (7.7).

8.5 Содержание остаточного метилметакрилата

8.5.1 Сущность метода

Сущность метода заключается в экстракции метилметакрилата растворителем из полимеризата ортодонтического базисного материала с последующим хроматографическим анализом экстракта. Для проведения анализа допускается использовать методы газовой хроматографии (ГХ), высокоэффективной жидкостной хроматографии (ВЭЖХ) (см. приложение А) или другой хроматографический метод, обеспечивающий заданную точность измерения. Эквивалентность выбранного метода подтверждается квалифицированной проверкой, основанной на хроматографическом методе, указанном в настоящем стандарте.

8.5.2 Приготовление образцов для испытаний

8.5.2.1 Материалы

8.5.2.1.1 Лист полиэфирной пленки толщиной (50 ± 25) мкм для покрытия металлической формы (см. 8.5.2.2.1).

8.5.2.2 Аппаратура

8.5.2.2.1 Форма круглая с крышкой из нержавеющей стали для изготовления образцов базисного материала в виде дисков диаметром 50 мм, толщиной (3,0 ± 0,1) мм. Форму монтируют в гипс в зуботехническую кювету таким образом, чтобы форма и крышка располагались в разных половинах кюветы. Подобная форма (меньшей глубины) показана в ГОСТ 31572—2012 (рисунок 2).

8.5.2.2.2 Формование и оборудование, рекомендуемое изготовителем для получения образцов размерами по 8.5.2.2.1.

8.5.2.2.3 Шкурка шлифовальная бумажная водостойкая по ГОСТ 10054 размером зерна приблизительно 30 и 15 мкм (см. примечание к 8.3.1.2.4).

8.5.2.2.4 Микрометр точностью 0,01 мм.

8.5.2.2.5 Кронциркуль точностью 0,01 мм.

8.5.2.3 Проведение испытания

Приготавливают в форме три образца в виде дисков: каждый образец — из отдельной смеси базисного материала, приготовленной по инструкции изготовителя. Для изоляции форму прокладывают полиэфирной пленкой (см. 8.5.2.1.1). Перерабатывают материал по инструкции изготовителя, полиэфирную пленку оставляют до окончания переработки. После извлечения из формы образцы хранят в лабораторных условиях в темном месте (24 ± 5) ч. Затем обе стороны дисков подвергают влажному шлифованию шкуркой, используя поочередно шкурки более грубой и более мелкой зернистости, пока толщина дисков не будет составлять (2,0 ± 0,1) мм. Затем шлифуют образцы по окружности шкуркой зернистостью 15 мкм до достижения гладкой поверхности. При шлифовании следует избегать нагревания поверхностей образцов, которое может привести к потере мономера и деполимеризации. Качество готовых образцов оценивают визуально. Испытания проводят на образцах с минимальной пористостью. До начала экстракции образцы хранят в течение (24 ± 1) ч в лабораторных условиях в темном месте.

11

ГОСТ Р 71413—2024

Примечание — Готовые образцы допускается хранить в холодильнике или морозильной камере. Если образцы хранят в холодильнике, то содержание остаточного мономера в образцах остается неизменным в течение нескольких дней. Если образцы хранят в морозильной камере температурой ниже минус 18 °C, то содержание остаточного мономера в образцах сохраняется в течение нескольких месяцев.

8.5.3 Экстракция мономера

8.5.3.1 Реагенты

8.5.3.1.1 Гидрохинон (HQ)

8.5.3.1.2 Ацетон ос.ч. для хроматографии.

8.5.3.1.3 Спирт метиловый или метанол ос.ч. для хроматографии.

8.5.3.1.4 Внутренний стандарт N-пентанол или 1-бутанол ос.ч. для хроматографии, или другой подходящий реактив для внутреннего стандарта, чей пик не налагается на пик исследуемого раствора. Если изготовитель указывает наличие пластификатора, то применяется дополнительный внутренний стандарт, пик которого не налагается на пик исследуемого раствора.

8.5.3.2 Аппаратура

Аппаратура обычная лабораторная и нижеперечисленная.

8.5.3.2.1 Колбы мерные стеклянные объемом 5, 10 мл и 1 л.

8.5.3.2.2 Весы лабораторные по ГОСТ Р 53228 высокого класса точности с погрешностью 0,1 мг или выше.

8.5.3.2.3 Мешалка магнитная со стержнями во фторопластовой оболочке для перемешивания.

8.5.3.2.4 Пипетки мерные объемом 100 мкл и 2 мл.

8.5.3.2.5 Пипетки стеклянные.

8.5.3.2.6 Пробирки стеклянные для центрифугирования.

8.5.3.2.7 Центрифуга с центробежной силой 3000 gn м/с2.

8.5.3.2.8 Пробирки стеклянные.

8.5.3.3 Приготовление растворов

8.5.3.3.1 Приготовление раствора ацетона (раствор А)

Примерно 0,02 г гидрохинона (см. 8.5.3.1.1) помещают в мерную колбу (см. 8.5.3.2.1) объемом 1 л и добавляют ацетон (см. 8.5.3.1.2) до объема 1 л.

8.5.3.3.2 Приготовление раствора метанола (раствор В)

Примерно 0,02 г гидрохинона (см. 8.5.3.1.1) помещают в колбу объемом 1 л и добавляют метанол (см. 8.5.3.1.3) до объема 1 л.

8.5.3.3.3 Приготовление раствора метанол/ацетон (раствор С)

Смешивают одну объемную часть раствора А (см. 8.5.3.3.1) с четырьмя объемными частями раствора В (см. 8.5.3.3.2).

8.5.3.3.4 Приготовление раствора внутреннего стандарта

Для того чтобы пик внутреннего стандарта находился приблизительно в середине калибровочной кривой, в мерную стеклянную колбу объемом 10 мл взвешивают около 350 мг реактива для внутреннего стандарта (см. 8.5.3.1.4) и добавляют раствор В до объема 10 мл. Этого количества достаточно для дополнительных анализов.

Примечание — Если изготовитель указывает наличие пластификатора [см. 9.3, перечисление d)], то требуется дополнительный внутренний стандарт. Количество внутреннего стандарта зависит от массовой фракции пластификатора, указанной изготовителем.

Концентрация внутреннего стандарта в растворе будет около 3 % в расчете на пробу материала (например, 650 мг), обработанную раствором ацетона (А) (см. 8.5.3.3.1) и раствором метанола (В) (см. 8.5.3.3.2).

8.5.3.3.5 Приготовление испытуемых растворов

Для каждого образца проводят анализ трех проб раствора (всего проводят девять анализов). Каждый образец (см. 8.5.2) разламывают на куски таких размеров, чтобы они могли пройти через горловину стеклянной мерной колбы объемом 10 мл (см. 8.5.3.2.1). В каждую колбу помещают примерно 650 мг испытуемого образца. Записывают точную массу каждого образца, определенную взвешиванием на аналитических весах (см. 8.5.3.2.2). В каждую колбу добавляют раствор А (см. 8.5.3.3.1), доводя объем образца до 10 мл, и помещают чистый стержень для перемешивания на магнитной мешалке (см. 8.5.3.2.3). Колбы плотно закрывают и перемешивают содержимое в течение (72 ± 2) ч при комнатной температуре. Если вязкость раствора слишком высока, то проводят соответствующее разбавление. 12

ГОСТ Р 71413—2024

Для осаждения растворенного базисного материала из каждого раствора отбирают мерной стеклянной пипеткой (см. 8.5.3.2.4) аликвотную пробу объемом 2 мл и переносят ее в чистую мерную колбу объемом 10 мл. В эту колбу добавляют сначала 100 мкл раствора внутреннего стандарта (см. 8.5.3.3.4), а затем раствор В (см. 8.5.3.3.2) до объема 10 мл. По 5 мл полученной полимермономерной смеси из каждой колбы переносят мерной пипеткой (см. 8.5.3.2.5) в стеклянные пробирки для центрифугирования (см. 8.5.3.2.6), устанавливают в центрифугу (см. 8.5.3.2.7) и центрифугируют при 3000 gn м/с2 в течение 15 мин. Чистой мерной пипеткой отбирают по 3 мл аликвотной пробы раствора из надосадочной части в каждой пробирке. Добавляют определенный дополнительный объем раствора метанола к оставшемуся в пробирке центрифугату для того, чтобы определить, полностью ли высажен полимер. Если полимер высажен полностью, то после внесения дополнительного объема раствора метанола центрифугат должен оставаться совершенно чистым и прозрачным при его рассматривании в затемненном помещении под прямым лучом света, направленным вертикально через пробирку. Если обнаружена мутность центрифугата, то необходимо повторить осаждение добавлением большего количества раствора В. Следует фиксировать объем раствора метанола, затраченного в процессе осаждения полимера. В полученном прозрачном испытуемом растворе определяют содержание остаточного мономера методом ГХ, ВЭЖХ (см. приложение А) или другим эквивалентным хроматографическим методом (см. 8.5.1).

8.5.4 Газохроматографический анализ

8.5.4.1 Реактивы

8.5.4.1.1 Метиловый эфир метакриловой кислоты (метилметакрилат) ос.ч. для хроматографии; содержание основного продукта более 99 %.

8.5.4.2 Аппаратура

8.5.4.2.1 Хроматограф газовый для жидкостей с разложением или без разложения на входе инжектора (рекомендуемый режим разложения — 1:10), детектором пламенной ионизации и самописцем (регистрирующей системой).

8.5.4.2.2 Микрошприц емкостью от 0,1 до 5 мкл.

8.5.4.3 Приготовление калибровочных растворов для газовой хроматографии

Приготавливают не менее пяти стандартных растворов с концентрацией метилметакрилата (см. 8.5.4.1.1) примерно от 0,1 % до 6 % масс, и соответственного навеске образца и калибровочные растворы метилметакрилата взвешиванием 0,6; 60; 150; 300 и 400 мг метилметакрилата в отдельных мерных колбах емкостью 5 мл. Добавляют раствор В (см. 8.5.3.3.3), доводя до объема 5 мл. Переносят 100 мкл каждого калибровочного раствора в мерные колбы емкостью 10 мл (см. 8.5.3.2.1) вместе с 100 мкл стандартного раствора (см. 8.5.3.3.4), добавляют раствор В (см. 8.5.3.3.3) до объема 10 мл. Записывают массу метилметакрилата для каждого индивидуального калибровочного раствора и рассчитывают концентрации в микрограммах на миллилитр.

Если содержание метилметакрилата в растворах образцов (см. 8.5.3.3.5) выходит за границы калибровочной кривой (см. 8.5.5.1.1), то следует добавить дополнительные калибровочные концентрации.

8.5.4.4 Оборудование, газы, условия работы

а) Колонка — капиллярная стеклянная трубка из кварцевого стекла длиной 30 м и внутренним диаметром 0,25 мм. Стационарная фаза — производные полисилоксана (например, с метильными или фенильными группами) или полиэтиленгликоль.

Ь) Режим кондиционирования колонки — пропускание газа в течение от 6 до 10 ч при повышенной температуре.

с) Рекомендуемая температура колонки — изотермическая 75 °C.

d) Температура инжектора 200 °C.

е) Температура детектора 200 °C.

f) Газ-носитель — гелий для ГХ со скоростью потока около 1,3 мл/мин.

д) Топливные газы — водород и воздух для ГХ.

8.5.4.5 Хроматограммы образца и калибровочных растворов

Вводят микрошприцем определенный объем раствора испытуемого базисного материала, приготовленного по 8.5.3.3.5, или калибровочного раствора, приготовленного по 8.5.4.3. Объем раствора для впрыскивания следует выбрать исходя из чувствительности газового хроматографа. Объем раствора должен быть одинаковым для испытуемых и калибровочных растворов. Анализ следует продолжать до тех пор, пока не будет достигнут полный выход всех компонентов.

13

ГОСТ Р 71413—2024

Для точного подсчета количества остаточного метилметакрилата в испытуемых растворах необходимо получить достаточно полное разделение всех веществ, для чего следует применять различные температурные режимы подогрева хроматографической колонки.

8.5.4.6 Оценка хроматограмм

Должны быть установлены значения времени выхода (удержания) метилметакрилата и внутреннего стандарта, а также их соотношение. Точные значения времени выхода меняются в зависимости от срока службы колонки и других параметров ГХ.

Высоту пика или площадь, соответствующую выходу метилметакрилата и внутреннего стандарта, определяют методом интегрирования с помощью электронного регистрирующего прибора.

8.5.5 Подсчет и запись результатов анализа

8.5.5.1 Подсчет результатов по калибровочной кривой

8.5.5.1.1 Построение калибровочной кривой

Калибровочную кривую строят по отношению площади (высоты) пика метилметакрилата к площади (высоте) пика внутреннего стандарта (например, N-пентанола) в калибровочном растворе

где А'мма — площадь или высота пика метилметакрилата в калибровочном растворе;

A'IS — площадь или высота пика внутреннего стандарта (8.5.3.1.4) в калибровочном растворе.

8.5.5.1.2 Точность измерений

Коэффициент корреляции калибровочной кривой, определенный методом линейной регрессии, должен быть не менее 0,990.

8.5.5.1.3 Определяют концентрацию метилметакрилата в испытуемом растворе

Амма

ще Амма — площадь пика (или высота) метилметакрилата испытуемого раствора;

AIS — площадь пика (или высота) внутреннего стандарта (см. 8.5.3.1.4) испытуемого образца.

По калибровочному графику определяют концентрацию метилметакрилата сММА, мкг/мл, в испытуемом растворе. Общее количество метилметакрилата в испытуемом растворе тММА, мкг, рассчитывают по формуле

тММА ~ I СММА ’10 I’ (8)

Примечания 10

1 —: для осаждения растворенного полимера раствор метанола (В) добавляют к 2 мл аликвоты испытуемого раствора и 100 мкл раствора внутреннего стандарта в мерную колбу до достижения объема 10 мл. Если полное осаждение полимера не произошло при разбавлении 2:10, испытание следует повторить.

2 10: объем исходного испытуемого раствора — 10 мл.

Рассчитывают остаточный мономер, % масс., по формуле

Остаточный мономер =-^^--100, (9)

™об

где тоб — масса образца, мкг.

8.5.5.2 Оценка результатов

Если результаты анализа не менее семи испытуемых растворов соответствуют требованию 5.2.10, то базисный материал считают выдержавшим испытание. Если результаты анализов четырех или менее испытуемых растворов соответствуют требованию 5.2.10, то базисный материал считают не выдержавшим испытание.

Если результаты анализов пяти или шести испытуемых растворов соответствуют требованию 5.2.10, то приготавливают дополнительные образцы и растворы и повторяют анализ. Если после повторного анализа не менее восьми образцов соответствуют требованию 5.2.10, то базисный материал считают выдержавшим испытание.

14

ГОСТ Р 71413—2024

8.5.5.3 Запись результатов

Записывают число испытанных растворов, результат определения остаточного мономера для каждого из них и соответствие (или несоответствие) базисного материала требованию 5.2.10.

8.6 Пластификатор(ы), если применяются

8.6.1 Принцип

Определение фталатного(ых) пластификатора(ов) в заполимеризованных ортодонтических базисных материалах осуществляют хроматографическим методом после экстракции растворителем.

8.6.2 Общие положения

Изготовитель должен четко указывать и идентифицировать фталатный(ые) пластификатор(ы), присутствующий(ие) в заполимеризованном материале [см. 9.3, перечисление d)].

8.6.3 Приготовление испытуемых образцов

См. 8.5.2.

8.6.4 Экстракция пластификатора

См. 8.5.3.

8.6.4.1 Реагенты

Реагенты, описанные в 8.5.3.1, и нижеприведенные.

8.6.4.1.1 Пластификатор(ы) фталатный(ые), указанный(ые) изготовителем.

8.6.4.1.2 Стандарт внутренний, ч.д.а., пик которого не накладывается на любой другой пик исследуемого образца и подходит для количественного определения фталатного(ых) пластификатора(ов).

8.6.4.2 Аппаратура

См. 8.5.3.2.

8.6.4.3 Приготовление растворов

Растворы, описанные в 8.5.3.3 для приготовления раствора ацетона (А), раствора метанола (В) и раствора метанол/ацетона (С), плюс нижеприведенные.

8.6.4.3.1 Раствор внутреннего стандарта

Предпочтителен раствор внутреннего стандарта, который элюирует около пика фталатного(ых) пластификатора(ов). Если дополнительный внутренний стандарт не вводится в 8.5.3.3.4, то приготавливают раствор внутреннего стандарта, обеспечивающий количественное определение фталатного(ых) пластификатора(ов) в ортодонтических базисных полимерах.

8.6.4.3.2 Приготовление испытуемых растворов

Приготавливают растворы исследуемых образцов по 8.5.3.3.5, но дополнительно вводят раствор внутреннего стандарта, с целью обеспечения количественного определения как остаточного мономера, так и фталатного(ых) пластификатора(ов).

8.6.5 Газовая хроматография

8.6.5.1 Реагенты

8.6.5.1.1 Фталатный пластификатор, указанный изготовителем [см. 9.3, перечисление d)], чистый для газовой хроматографии, >99 %.

8.6.5.2 Аппаратура

См. 8.5.4.2.

8.6.5.3 Приготовление калибровочных растворов для газовой хроматографии

Приготавливают не менее пяти стандартных растворов с концентрацией пластификатора(ов), соответствующей исследуемым растворам. Приготавливают калибровочные растворы фталатного(ых) пластификатора(ов) взвешиванием в отдельные мерные колбы 5 мл (см. 8.5.3.2.1). Добавляют раствор С (см. 8.5.3.3.3) до объема 5 мл. Переносят 100 мкл каждого калибровочного раствора в отдельные мерные колбы 10 мл (см. 8.5.3.2.1) вместе с 100 мкл раствора внутреннего стандарта (см. 8.6.4.3.1). Добавляют раствор С (см. 8.5.3.3.3) до 10 мл.

Записывают массу фталатного(ых) пластификатора(ов) для каждого калибровочного раствора и рассчитывают концентрацию, мкг/мл.

Если содержание пластификатора(ов) в исследуемых растворах (см. 8.6.4.3.2) выходит за границы калибровочной кривой (см. 8.6.6.1.1), то следует добавить дополнительные калибровочные концентрации.

8.6.5.4 Оборудование для ГХ, газы, условия работы

См. 8.5.4.4.

15

ГОСТ Р 71413—2024

Условия работы можно менять для достижения более точного количественного определения пластификатора(ов). Используют изотермический период, где элюируют метилметакрилат и внутренний стандарт, выбранный для количественного определения метилметакрилата, затем поднимают температуру колонки до температуры, подходящей для количественного определения пластификатора(ов). Пластификатор(ы) элюируют в новых изотермических условиях вместе с внутренним стандартом, выбранным для количественного определения пластификатора(ов).

8.6.5.5 Хроматограммы образца и калибровочных растворов

В зависимости от чувствительности газового хроматографа вводят соответствующий объем исследуемого раствора (приготовленного по 8.6.4.3.2) или калибровочного раствора (приготовленного по 8.6.5.3). Количество введенного объема не влияет на расчет результата, но оно должно быть одинаковым для исследуемого и калибровочного растворов. Анализ продолжают до тех пор, пока все компоненты полностью не элюируют. Обеспечивают точное количественное определение фталатного(ых) пластификатора(ов) в исследуемых растворах и четкое разделение всех субстанций, используя подходящую температуру колонки.

8.6.5.6 Оценка пиков хроматограмм

Определяют фталатный(е) пластификатор(ы) в исследуемых растворах хроматографическими методами. Определяют время выхода фталатного(ых) пластификатора(ов) и выбранного внутреннего стандарта и их взаимосвязь, а также площадь пика или его высоту для фталатного(ых) пластификатора(ов) и внутреннего стандарта методом интегрирования с помощью электронного регистрирующего прибора.

8.6.6 Подсчет и запись результатов

8.6.6.1 Подсчет результатов из калибровочной кривой

8.6.6.1.1 Построение калибровочной кривой

Калибровочную кривую строят для каждого индивидуального пластификатора по отношению щади пика (или высоты) к концентрации:

^пл

ПЛО-

(Ю)

где А'пл — площадь пика (или высота) фталатного пластификатора в калибровочном растворе;

A'/s — площадь пика (или высота) внутреннего стандарта (см. 8.6.4.1.2) в калибровочном растворе.

8.6.6.1.2 Точность измерения

Коэффициент корреляции калибровочной кривой, установленный линейной регрессией, должен быть не менее 0,990.

8.6.6.1.3 Содержание фталатного(ых) пластификатора(ов), %, определяют по отношению

(11)

где Апл — площадь пика (или высота) фталатного пластификатора исследуемого раствора;

A/s — площадь пика (или высота) внутреннего стандарта (см. 8.6.4.1.2) исследуемого раствора.

С помощью калибровочной кривой определяют концентрацию каждого фталатного пластификатора спл, мкг/мл, в анализируемом исследуемом растворе. Количество каждого отдельного фталатного пластификатора в исследуемом растворе тпл, мкг, рассчитывают по формуле

тпл

(12)

Примечания

1

10.

2 ’

для осаждения растворенного полимера раствор метанола (В) добавляют к 2 мл аликвоты исследуе

мого раствора и 100 мкл внутреннего стандарта в мерную колбу до достижения объема 10 мл. Если полное осаждение полимера не произошло при разбавлении 2:10, испытание следует повторить.

2 10: Объем исходного испытуемого раствора — 10 мл.

Количество каждого отдельного фталатного пластификатора в исследуемом растворе суммируют и разделяют на исходную массу каждого индивидуального образца.

16

ГОСТ Р 71413—2024

Процент массовой фракции фталатного пластификатора для каждого индивидуального образца рассчитывают по формуле

Фталатный пластификатор (% масс.) = ттРС -100, V 7 ™об

(13)

где тТРС — общее количество фталатного пластификатора, мкг;

тоб — масса образца, мкг.

8.6.6.2 Оценка результатов

Если результаты не менее семи исследуемых растворов соответствуют требованию 5.2.11, то материал считают выдержавшим испытание. Если четыре или менее исследуемых растворов соответствуют требованию 5.2.11, то материал считают не выдержавшим испытание. Если только пять или шесть соответствуют, приготавливают новые образцы и растворы и повторяют испытание. Если не менее восьми из второй серии растворов отвечают требованию 5.2.11, то материал соответствует.

8.6.6.3 Запись результатов

Записывают число исследуемых растворов, все результаты общего содержания фталатного(ых) пластификатора(ов) и соответствует ли материал требованиям.

8.7 Водопоглощение и водорастворимость

8.7.1 Материалы

8.7.1.1 Пленка полиэфирная толщиной (50 ± 25) мкм для покрытия стальной формы (см. 8.7.2.1).

8.7.1.2 Силикагель свежевысушенный в течение (300 ± 10) мин при температуре (130 ± 5) °C.

8.7.1.3 Вода дистиллированная 2-й степени чистоты в соответствии с ГОСТ Р 52501.

8.7.2 Аппаратура

8.7.2.1 Форма круглая с крышкой из нержавеющей стали с размерами, приведенными в ГОСТ 31572—2012 (см. рисунок 2), загипсованные в отдельные половины стоматологической кюветы.

8.7.2.2 Пресс гидравлический или ручной и зажим.

8.7.2.3 Микрометр точностью 0,01 мм.

8.7.2.4 Кронциркуль точностью 0,01 мм.

8.7.2.5 Подставка для поддержания образцов в положениях, параллельных друг другу.

8.7.2.6 Два эксикатора.

8.7.2.7 Термостат суховоздушный (37 ± 1) °C.

8.7.2.8 Весы аналитические с точностью 0,01 мг.

8.7.2.9 Баня водяная с постоянной температурой.

8.7.2.10 Пинцет с полимерным покрытием.

8.7.2.11 Полотенце чистое сухое.

8.7.2.12 Секундомер точностью до 1 с.

8.7.3 Приготовление образцов для испытания

Приготавливают пять образцов из отдельных смесей. Каждую смесь пакуют в форму (см. 8.7.2.1), покрытую полиэфирной пленкой (см. 8.7.1.1). Перерабатывают смесь согласно инструкции изготовителя, оставляя полиэфирную пленку до завершения цикла. Проверяют микрометром диаметр (50 ± 0,1) и толщину образца (0,5 ± 0,1) и то, что верхняя и нижняя поверхности плоские.

8.7.4 Проведение испытания

8.7.4.1 Кондиционирование образцов

Помещают образцы на подставке (см. 8.7.2.5) в один из эксикаторов (см. 8.7.2.6), содержащий свежевысушенный силикагель (см. 8.7.1.2).

Эксикатор устанавливают в термостат (см. 8.7.2.7) и выдерживают при температуре (37 ± 1) °C в течение (23 ± 1) ч, после чего эксикатор вынимают из термостата и образцы переносят во второй эксикатор, содержащий свежевысушенный силикагель. Второй эксикатор должен находиться в лабораторных условиях при температуре (23 ± 2) °C. После выдерживания во втором эксикаторе в течение (60 ± 10) мин образцы взвешивают на аналитических весах с погрешностью 0,2 мг.

В процессе испытания эксикатор должен быть закрыт, за исключением коротких промежутков времени, необходимых для удаления и помещения в него образцов. После взвешивания всех образцов заменяют силикагель в первом эксикаторе на свежевысушенный и помещают эксикатор в термостат. Повторяют испытание до тех пор, пока не будет достигнута постоянная масса т^, т. е. пока потеря массы каждого образца при очередном взвешивании будет не более 0,2 мг.

17

ГОСТ Р 71413—2024

Подсчитывают объем V каждого образца, вычисленный по среднему значению диаметра трех измерений и среднему арифметическому значению пяти измерений толщины. Измерение толщины проводят в центре и в четырех равноудаленных от центра точках окружности.

8.7.4.2 Влажные образцы

Погружают образцы с постоянной массой в воду (см. 8.7.1.3) температурой (37 ± 1) °C на 7 сут ± 2 ч. По истечении этого времени вынимают диски из воды пинцетом с полимерным покрытием (см. 8.7.2.10), вытирают сухим полотенцем (см. 8.7.2.11) до исчезновения видимой влаги, оставляют на воздухе для просушки в течение (15 ± 1) с; через (60 ± 10) с после извлечения из воды взвешивают с точностью до 0,2 мг и записывают массу образцов т2.

8.7.4.3 Вторичное доведение образцов до постоянной массы

После взвешивания проводят вторичное высушивание образцов в эксикаторе до постоянной массы согласно 8.7.4.1 и записывают постоянную массу т3 высушенных образцов. Необходимо, чтобы были созданы такие же условия, как и при первом процессе сушки; для этого в эксикатор помещают то же число образцов и свежевысушенный силикагель.

8.7.5 Подсчет и запись результатов

8.7.5.1 Водопоглощение

Для каждого образца значение водопоглощения wcn определяют по формуле

где т2 — масса образца (см. 8.7.4.2) после погружения в воду, мкг;

т3 — постоянная масса образца (см. 8.7.4.3) после вторичного высушивания, мкг;

V — объем образца (см. 8.7.4.1), мм3.

8.7.5.2 Растворимость

Для каждого образца определяют массу растворимого вещества на единицу объема wS| по формуле

где т1 — начальная постоянная масса образца (см. 8.7.4.1), мкг.

Подсчет по растворимости ведется с точностью до 0,1 мкг/мм3.

8.7.5.3 Оценка результатов испытания на водопоглощение

Если не менее четырех образцов соответствуют требованиям 5.2.12, то базисный материал считают выдержавшим испытание; если водопоглощение не менее трех образцов не соответствует требованию 5.2.12, то базисный материал считают не выдержавшим испытание.

Если только три образца соответствуют требованию 5.2.12, то приготавливают и испытывают шесть дополнительных образцов. Если при повторных испытаниях не менее пяти образцов соответствуют требованию 5.2.12, то базисный материал считают выдержавшим испытание.

8.7.5.4 Оценка результатов испытаний на водорастворимость

Если водорастворимость не менее четырех образцов соответствует требованию 5.2.13, то базисный материал считают выдержавшим испытание; если водорастворимость не менее трех образцов не соответствует требованию 5.2.13, то базисный материал считают не выдержавшим испытание.

Если только три образца соответствуют требованию 5.2.13, то приготавливают шесть дополнительных образцов и проводят повторные испытания. Если при повторных испытаниях не менее пяти образцов соответствуют требованию 5.2.13, то базисный материал считают выдержавшим испытание.

8.7.5.5 Запись результатов

Записывают число испытанных образцов, все результаты определения водопоглощения и водо-растворимости, число образцов, отвечающих требованиям 5.2.12 и 5.2.13.

9 Требования к маркировке, упаковке и инструкции изготовителя

9.1 Упаковка

Материал должен выпускаться в надежной упаковке, не загрязняющей содержимое и защищающей от повреждения при транспортировании и хранении. Жидкости должны быть упакованы во флаконы темного стекла или непрозрачные контейнеры.

18

ГОСТ Р 71413—2024

9.2 Маркировка внешней упаковки и контейнеров

9.2.1 Внешняя упаковка

Каждая внешняя упаковка должна быть маркирована и содержать следующую информацию:

а) наименование изготовителя материала;

Ь) наименование и адрес предприятия;

с) тип и цвет материала;

d) срок годности (год, месяц) в соответствии с ГОСТ Р 7.0.64',

е) условия хранения;

f) спецификация содержимого, количество, масса, объем каждого компонента;

д) предупреждение об огнеопасности жидкости;

h) предупреждение о токсичности или раздражающем действии;

i) идентификация любого фармацевтического ингредиента в материале и ссылка на информацию в инструкции изготовителя;

j) ссылка изготовителя на номер партии.

9.2.2 Промежуточные контейнеры

Все промежуточные контейнеры должны быть промаркированы и содержать информацию:

а) наименование изготовителя материала;

Ь) наименование и адрес предприятия;

с) тип и цвет материала;

d) срок годности (год, месяц) в соответствии с ГОСТ Р 7.0.64',

е) условия хранения;

f) спецификация содержимого, количество, масса, объем каждого компонента;

д) предупреждение об огнеопасности жидкости;

h) предупреждение о токсичности или раздражающем действии;

i) идентификация любого фармацевтического ингредиента в материале и ссылка на информацию в инструкции изготовителя;

j) ссылка изготовителя на номер партии.

9.2.3 Контейнер с жидкостью

Точка воспламенения должна быть указана на каждом контейнере с жидкостью.

9.3 Инструкции изготовителя

Инструкции изготовителя по работе с материалом должны быть вложены в каждую индивидуальную упаковку. Методы переработки, описанные в инструкции и обеспечивающие получение ортодонтического базисного полимера, отвечающего требованиям, перечисленным в настоящем стандарте, должны быть учтены, включая следующую информацию:

а) состав материала;

Ь) содержание свободного мономера, % масс., при испытании по 8.5;

с) если содержание остаточного мономера заявлено менее, % масс., необходимо описать требуемый метод отверждения материала;

d) количество экстрагируемого фталатного(ых) пластификатора(ов), % масс., в заполимеризованном материале;

е) условия хранения незаполимеризованного материала;

f) предупреждение против продолжительного контакта кожи с незаполимеризованным гелем или жидкостью и вдыхания паров мономера;

д) соотношение порошок/жидкость, % объемных или масс.;

h) время, температура и процедура приготовления материала к упаковке;

i) время, в течение которого может проводиться упаковка;

j) оборудование и материалы для приготовления прессформы (гипс, гидроколлоидная формовочная система);

к) рекомендуемая разделительная среда;

I) температура формы при упаковке;

т) режим полимеризации материала;

п) завершающая стадия переработанного материала (охлаждение и хранение).

19

ГОСТ Р 71413—2024

Приложение А (обязательное)

Метод жидкостной хроматографии для определения содержания метилметакрилата

А.1 Общие положения

Некоторые элементы, используемые для проведения испытания по методу жидкостной хроматографии, схожи с элементами, предназначенными для метода ГХ (см. 8.5).

А.2 Приготовление образцов

См. 8.5.2.

А.З Экстракция мономера

А.3.1 Реагенты

Реагенты, какописано в 8.5.3.1 и нижеприведенные.

А.З.1.1 Тетрагидрофуран (THF) для анализа или для жидкостной хроматографии.

А.З.1.2 Вода дистиллированная 2-й степени чистоты в соответствии с ГОСТ Р 52501.

А.З.2 Аппаратура

См. 8.5.3.2.

А.3.3 Приготовление растворов

См. 8.5.3.3.

Примечание — Тетрагидрофуран можно заменить ацетоном. Раствор внутреннего стандарта не требуется (см. 8.5.3.3.4), поэтому добавление внутреннего стандарта к растворам образца (см. 8.5.3.3.5) и добавление внутреннего стандарта к растворам для калибровки (см. 8.5.4.3) не требуется.

А.З.4 Высокоэффективная жидкостная хроматография

А.3.4.1 Реагент

См. 8.5.4.1.

А.3.4.2 Аппаратура

А.3.4.2.1 Хроматограф жидкостной высокого разрешения с ультрафиолетовым детектором, измеряющим при 205 нм и с записывающим устройством.

А.3.4.2.2 Микрошприц емкостью 20 мкл.

А.3.4.3 Приготовление калибровочных растворов

См. 8.5.4.3, так как внутренний стандарт не требуется и тетрагидрофуран можно заменить ацетоном.

А.3.4.4 Жидкостной хроматограф и условия работы

а) Колонка: силанизированный октадецил, размер частиц — 5 мкм, длина колонки — 250 мм, внутренний диаметр — от 4 до 5 мм.

Ь) Подвижная фаза: 66 % СН3ОН : 34 % Н2О, изократическое вымывание.

с) Скорость потока — 0,8 мл/мин.

d) Детектирование — ультрафиолетовый детектор длиной волны 205 нм.

е) Температура — постоянная комнатная температура.

Примечание — Условия работы могут меняться, если достигнуто четкое разделение. Различные подвижные фазы, например ацетонитрил/вода, можно использовать при четком разделении.

А.3.4.5 Хроматограммы образца и калибровочных растворов

Длина волны 205 нм подходит для растворов с низкой концентрацией метилметакрилата. Калибровочный график должен быть линейным. Если концентрация раствора слишком высокая, то необходимо количественное разбавление растворов образца и калибровочных растворов или менять длину волны, например на 225 нм. Для обеспечения постоянства объема рабочих и калибровочных растворов следует использовать микрошприц, для точного определения содержания метилметакрилата необходимо выбрать подходящую подвижную фазу. Работу продолжают до полного выхода всех компонентов.

А.3.4.6 Оценка пиков хроматограмм

Определяют время выхода метилметакрилата, которое должно быть постоянным при анализе рабочих и калибровочных растворов и зависит от колонки и подвижной фазы. Рассчитывают площадь или высоту пика метилметакрилата.

А.З.5 Подсчет и запись результатов

А.З.5.1 Подсчет результатов из калибровочного графика

А.З.5.1.1 Калибровочный график

Располагают калибровочный график напротив соответствующей концентрации метилметакрилата, выраженной в микрограммах на миллилитр.

20

ГОСТ Р 71413—2024

А.3.5.1.2 Точность измерения

Коэффициент корреляции калибровочного графика, установленный линейной регрессией должен быть не менее 0,990.

А.3.5.1.3 Определение метилметакрилата, %

Используя калибровочный график, определяют концентрацию метилметакрилата в рабочих растворах в микрограммах на миллилитр. Общее количество метилметакрилата в рабочих растворах, выраженное в микрограммах, рассчитывают как в 8.5.5.1.3.

А.3.5.2 Оценка результатов

См. 8.5.5.2.

А.3.5.3 Запись результатов

См. 8.5.5.3.

21

ГОСТ Р 71413—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных межгосударственных и национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного национального, межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ ISO 7491—2012 | IDT | ISO 7491:1985 «Материалы стоматологические. Метод определения цветостойкости стоматологических полимерных материалов» |

ГОСТ Р 7.0.64—2018 (ИСО 8601:2004) | MOD | ISO 8601:2004 «Элементы данных и форматы для обмена информацией. Обмен информацией. Представление дат и времени» |

ГОСТ Р 52501—2005 (ИСО 3696:1987) | MOD | ISO 3696:1987 «Вода для лабораторного анализа. Технические требования и методы испытаний» |

ГОСТ Р ИСО 1942—2017 | IDT | ISO 1942:2009 «Стоматология. Терминологический словарь» |

Примечание — В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT — идентичные стандарты; - MOD — модифицированные стандарты. | ||

22

ГОСТ Р 71413—2024

Библиография | |

[7] ИСО 7405 | Стоматология. Оценка биологической совместимости медицинских изделий, используемых в стоматологии |

ISO 7405 [2] ИСО 10993-1 | (Dentistry — Evaluation of biocompatibility of medical devices used in dentistry) Изделия медицинские. Оценка биологического действия. Часть 1. Оценка и исследования в процессе менеджмента риска |

ISO 10993-1 | (Biological evaluation of medical devices — Part 1: Evaluation and testing within a risk management process) |

[3] ИСО 6344-1 | Шлифовальный материал с покрытием. Гранулометрический анализ. Часть 1. Определение гранулометрического состава |

ISO 6344-1 | (Coated abrasives — Grain size analysis — Part 1: Grain size distribution test) |

23

ГОСТ Р 71413—2024

УДК 615.463:665.14:006.354 ОКС 11.060.10

Ключевые слова: стоматология, полимерные базисные ортодонтические материалы, технические требования, методы испытаний

Редактор fl.С. Зимилова Технический редактор И.Е. Черепкова Корректор О.В. Лазарева Компьютерная верстка Л.А. Круговой

Сдано в набор 31.05.2024. Подписано в печать 05.06.2024. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 3,26. Уч.-изд. л. 2,77.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.