ГОСТ Р 51058-97

Группа Р22

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОТЕЗЫ ЗУБНЫЕ МЕТАЛЛИЧЕСКИЕ С ЗАЩИТНЫМИ ПОКРЫТИЯМИ

Технические условия

Dental metallic prostheses with protective coatings. Specifications

ОКС 11.060.10

ОКП 93 9130

Дата введения 1998-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 18 июня 1997 г. N 214

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на металлические зубные протезы с защитными покрытиями, нанесенными вакуумным ионно-плазменным методом (далее - протезы), применяемые в ортопедической стоматологии для восстановления функции зубочелюстной системы, и устанавливает технические требования к протезам, порядок и методы испытаний, указания по эксплуатации.

Стандарт не распространяется на протезы из благородных металлов и сплавов и на протезы, для которых в качестве технологических слоев применяют покрытия, получаемые электрохимическим и химическим способами.

Требования настоящего стандарта являются обязательными.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.302-88 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 15.009-91 Система разработки и постановки продукции на производство. Непродовольственные товары народного потребления

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Протезы должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

3.2 Основные параметры

3.2.1 Протезы должны быть изготовлены с использованием материалов и методов, разрешенных к применению в медицинской практике и утвержденных в установленном порядке.

3.2.2 Вид и форма протезов должны соответствовать медицинским показаниям и учитывать индивидуальные особенности зубочелюстной системы пациентов.

3.2.3 Материалы, конструкция и технология изготовления протезов должны обеспечивать:

- полную биологическую индифферентность;

- отсутствие у пациентов дополнительных вкусовых ощущений, в том числе привкуса металла;

- высокую цветовую стабильность;

- устойчивость к предстерилизационной очистке, дезинфекции и стерилизации;

- химическую стойкость к средам полости рта;

- сохранение функциональных и гигиенических свойств протезов, в том числе упругости.

3.3 Требования к основе протезов

3.3.1 Основа протезов должна быть изготовлена из нержавеющей стали марки 12Х18Н9Т или 12Х18Н10Т по ГОСТ 5632 или кобальто-хромового сплава (КХС) по нормативному документу.

3.3.2 Соединение элементов протезов в мостовидные или консольные структуры должно осуществляться методом литья, импульсной лазерной сваркой или пайкой серебряным припоем.

3.3.3 Швы на сварных и паяных протезах должны быть непрерывны по всей длине, зачищены и отполированы. Ширина швов паяных соединений должна быть не более 0,5 мм. Наплывы припоя не допускаются. Толщина сварных швов не должна превышать 1 мм.

3.3.4 Поверхность протезов не должна иметь посторонних включений, неслитин, трещин, пор, раковин, заусенцев и других видов дефектов. Исправление пор и раковин путем пайки не допускается.

3.3.5 Поверхность протезов должна быть очищена от шлака, продуктов коррозии и других загрязнений, отбелена, отполирована, обезжирена, не иметь забоин, вмятин, прижогов, рисок. Острые углы и кромки должны быть скруглены, за исключением технически обоснованных случаев.

3.3.6 Шероховатость наружной поверхности основного металла протезов 0,2 мкм.

Требования к шероховатости поверхности не распространяются на поверхности, подлежащие облицовке, резьбовые и другие поверхности, к которым не предъявляются требования по декоративности.

3.3.7 Толщина стенок коронок как одиночных, так и входящих в мостовидные и консольные протезы, должна быть не менее 0,15 мм.

3.4 Требования к покрытиям

3.4.1 Покрытия должны быть многослойными композиционными и соответствовать требованиям таблицы 1.

Таблица 1 - Состав многослойного покрытия

Наименование слоя | Материал |

Наружный защитно-декоративный | Карбонитрид титана или нитрид титана, или нитрид титана и циркония |

Промежуточный антикоррозионный | Карбид титана или титан и нитрид титана, или титан, или цирконий |

Переходный температурно-защитный | Титан или хром, или хром и титан, или сталь 12Х18Н9Т, или нитрид хрома |

Примечания 1 Варианты изготовления определяются технологическими возможностями изготовителя. 2 Температурно-защитный слой обязательно наносят на паяные протезы. | |

3.4.2 Общая толщина покрытия должна быть от 2 до 5 мкм.

3.4.3 Цвет покрытия должен быть от светло-желтого до темно-желтого и соответствовать цветовому решению образца-эталона по ГОСТ 15.009.

3.4.4 Покрытие должно быть прочно сцепленным с основой протезов, без шелушений, сколов, вздутий, растрескивания.

3.4.5 Поверхность покрытия должна быть равномерно блестящей. На наружных поверхностях протезов, в том числе и по местам пайки, не допускаются матовость, пробелы, царапины, сколы, трещины, следы микродуг, радужность, пятнистость.

3.4.6 Покрытия должны быть коррозионностойкими.

3.4.7 Между протезами с покрытием разность электрических потенциалов не должна быть более 400 мВ.

3.5 Маркировка и упаковка

3.5.1 Маркировку протезов не производят. Вся необходимая информация для транспортирования и сдачи заказчику должна быть приведена в сопроводительной документации и содержать следующие сведения:

наименование предприятия-изготовителя;

дату изготовления;

количество протезов по номенклатуре;

штамп органов контроля или подпись ответственного лица за контроль качества протезов.

3.5.2 Упаковку протезов осуществляют в любую технологическую тару, обеспечивающую защиту покрытия от воздействия механических факторов на период транспортирования и хранения.

Дно тары и пространство между рядами протезов должно быть выстлано ватой или другим подобным материалом.

4 ПРАВИЛА ПРИЕМКИ

4.1 Для контроля соответствия протезов требованиям настоящего стандарта проводят приемо-сдаточные, периодические и сертификационные испытания.

4.2 Для проведения сертификационных и периодических испытаний должны быть представлены специально изготовленные образцы протезов, включающие в себя элементы пайки и литья.

4.3 Контроль толщины покрытий проводят на образцах-свидетелях в количестве 2 шт. В качестве образца-свидетеля принимают пластину размером 16х16х2 мм из металла, соответствующего материалу основы протезов, имеющую ту же шероховатость поверхности и прошедшую полный цикл нанесения покрытия с партией протезов, которую она представляет. Допускается использование пластин других размеров.

4.4 Контрольные испытания с применением разрушающих методов следует проводить на образцах-свидетелях. Образцы-свидетели, кроме особо оговоренных случаев, должны изготовляться из материала протезов, иметь ту же шероховатость поверхности и проходить полный цикл нанесения покрытия с партией протезов, которую они представляют.

4.5 Контроль основы протезов, цвета и качества покрытий, применяемых материалов, маркировки и упаковки проводят на всех протезах.

При получении неудовлетворительных результатов покрытие бракуют и протезы возвращают исполнителю для повторного нанесения покрытия.

4.6 Приемо-сдаточные испытания

4.6.1 Объем и последовательность приемо-сдаточных испытаний должны соответствовать приведенным в таблице 2.

Таблица 2 - Объем и последовательность испытаний

Наименование испытания | Категория испытаний | Номер пункта стандарта | ||

Приемосдаточные | Периодические | технических требований | методов испытаний | |

1 Контроль основы протезов | + | + | 3.3 | 5.1 |

2 Контроль применяемых материалов | + | + | 3.4.1 | 5.2 |

3 Контроль толщины покрытия | - | + | 3.4.2 | 5.3 |

4 Контроль цвета покрытия | + | + | 3.4.3 | 5.4 |

5 Контроль адгезии | + | + | 3.4.4 | 5.5 |

6 Контроль качества покрытия | + | + | 3.4.5 | 5.4 |

7 Контроль коррозионностойкости | + | + | 3.4.6 | 5.6 |

8 Контроль разности потенциалов | - | + | 3.4.7 | 5.7 |

9 Контроль маркировки и упаковки | + | + | 3.5 | 5.8 |

Примечание - Знак "+" означает - испытания проводят, знак "-" - испытания не проводят | ||||

4.6.2 На приемо-сдаточные испытания протезы с покрытием предъявляют партиями. За партию принимают протезы, прошедшие одновременно вакуумный ионно-плазменный цикл нанесения покрытий.

4.6.3 При отработанном стабильном технологическом процессе допускается приемо-сдаточные испытания по 3.4.4 и 3.4.6 проводить раз в месяц. При изменении составляющих технологического процесса (замена катода, замена баллона с газом, ремонт установки и т.д.) контроль проводят в полном объеме.

4.6.4 При положительных результатах приемо-сдаточных испытаний органы контроля в сопроводительной документации ставят штамп или подпись лица, ответственного за контроль качества протезов.

4.7 Периодические испытания

4.7.1 Периодические испытания проводят не реже раза в год.

4.7.2 Объем и последовательность периодических испытаний должны соответствовать приведенным в таблице 2.

4.7.3 Результаты периодических испытаний оформляют актом или протоколом.

5 МЕТОДЫ ИСПЫТАНИЙ

5.1 Основу протезов подвергают входному контролю на соответствие требованиям, указанным в 3.3. Входной контроль по внешнему виду рекомендуется проводить на соответствие образцам-эталонам ненапыленных протезов, которые должны быть изготовлены, согласованы с заказчиком и оформлены согласно ГОСТ 15.009. Контроль проводит служба технического контроля или ответственное лицо изготовителя с участием представителя заказчика.

В спорных и конфликтных ситуациях проводят измерение шероховатости поверхности (3.3.6) и толщины стенок коронок (3.3.7) универсальными измерительными средствами, обеспечивающими погрешность измерения в пределах ±10%.

5.2 Применяемые материалы (3.4.1) контролируют путем сличения сертификатов или сопроводительной документации на эти материалы с требованиями настоящего стандарта и используемого технологического процесса.

5.3 Толщину слоя композиционного покрытия (3.4.2) проверяют по ГОСТ 9.302 профилометрическим методом путем измерения уступа, образованного краем покрытия с основным металлом. Погрешность измерения - в пределах ±10%.

Допускается применение других методов проверки по ГОСТ 9.302, обеспечивающих погрешность измерения ±10%.

5.4 Цвет и качество покрытий (3.4.3, 3.4.5) проверяют визуально на соответствие образцам-эталонам внешнего вида. Внешний вид и качество покрытий образцов-эталонов протезов должны быть согласованы с заказчиком и оформлены в соответствии с ГОСТ 15.009.

5.5 Контроль прочности сцепления покрытия с основным металлом (3.4.4) основан на различии их физико-механических свойств. При проведении контроля протезы с покрытием выдерживают в кипящем растворе хлористого натрия (30 г/дм) в течение 30-35 мин и быстро охлаждают погружением в воду температурой от 15 до 25 °С.

Наблюдения проводят визуально невооруженным глазом при освещенности не менее 300 лк.

Защитные свойства покрытия считают удовлетворительными, если не происходит вздутий или отслаивания покрытия.

5.6 Контроль коррозионностойкости (3.4.6) основан на разрушении покрытия под действием испытательного раствора.

При проведении контроля протезы с покрытием погружают в раствор соляной кислоты (30 г/дм) и выдерживают в течение (20+1) мин при температуре 60-70 °С.

Наблюдения проводят визуально невооруженным глазом при освещенности не менее 300 лк.

Защитные свойства покрытия считают удовлетворительными, если не происходит изменения цвета и отслаивания покрытия.

5.7 Проверка разности электрических потенциалов протезов с покрытием (3.4.7)

5.7.1 Проверку осуществляют в модельных средах полости рта (0,4%-ный раствор хлорида натрия или 0,4%-ный раствор углекислого кальция и 0,4%-ный раствор фосфорнокислого кальция или 2%-ный раствор молочной кислоты).

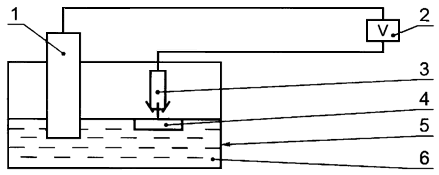

5.7.2 Испытания проводят на установке, электрическая схема которой приведена на рисунке 1.

1 - стандартный электрод (хлорсеребряный ЭВЛ-1М3 или платиновый ЭТПЛ-01М); 2 - высокоомный вольтметр с погрешностью измерения ±10%; 3 - зажим типа "крокодил"; 4 - протезы с покрытием; 5 - стеклянный стакан или электрохимическая ванночка; 6 - модельная среда (см. 5.6.1)

Рисунок 1

5.7.3 Перед проведением испытаний протез следует обезжирить и протереть венской известью (смесь окиси кальция и окиси магния в соотношении 10:1, разведенная водой до состояния кашицы), промыть дистиллированной водой и поместить в ванночку с модельной средой, затем включить вольтметр.

Значение разности потенциалов фиксируют по показанию вольтметра через 2-3 мин.

Разность электрических потенциалов при каждом измерении не должна быть более 400 мВ.

Примечание - Проверка разности потенциалов должна быть проведена до контроля адгезии (5.5) и коррозионностойкости (5.6) или на отдельных образцах-свидетелях.

5.8 Маркировку и упаковку (3.5) контролируют внешним осмотром.

6 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 Протезы с покрытием допускается транспортировать всеми видами крытого транспорта в соответствии с правилами перевозок груза, действующими на транспорте данного вида.

6.2 Условия транспортирования и хранения протезов с покрытием в части воздействия климатических факторов должны соответствовать группе 2 по ГОСТ 15150.

7 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

7.1 Повторное ортопедическое лечение должно исключать наличие у пациента протезов из сплавов неблагородных металлов без покрытия.

7.2 Нарушение целостности покрытия при отделке и доводке элементов протезов, облицованных пластмассой, не допускается.

7.3 Выполнение коррекции протезов после нанесения покрытий не допускается.

8 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1 Изготовитель гарантирует соответствие протезов требованиям настоящего стандарта при соблюдении заказчиком условий эксплуатации, транспортирования и хранения.

8.2 Гарантийный срок эксплуатации протезов - 5 лет с момента фиксации протезов в полости рта.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1997