ГОСТ Р 52578-2006

(ИСО 4823:2000)

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ СТОМАТОЛОГИЧЕСКИЕ ОТТИСКНЫЕ ЭЛАСТОМЕРНЫЕ

Технические требования. Методы испытаний

Dental impression elastomeric materials.

Technical requirements. Test methods

ОКС 11.060.10

ОКП 93 9121

Дата введения 2007-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным Государственным Учреждением "Центральный научно-исследовательский институт стоматологии Федерального агентства по здравоохранению и социальному развитию" на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 279 "Зубоврачебное дело"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 октября 2006 г. N 225-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4823:2000 "Стоматология. Эластомерные оттискные материалы" (ISO 4823:2000 "Dentistry - Elastomeric impression materials") путем изменения содержания пункта 9.3 с учетом потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделенного в тексте стандарта курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает технические требования и методы испытаний стоматологических оттискных эластомерных материалов (далее - оттискные материалы).

Настоящий стандарт распространяется на стоматологические оттискные эластомерные материалы, применяемые в ортопедической стоматологии для получения оттисков с твердых и мягких тканей полости рта.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р ИСО 10993.16-99 Изделия медицинские. Оценка биологического действия медицинских изделий. Часть 16. Моделирование и исследование токсикокинетики продуктов деструкции и вымывания

ГОСТ Р 51830-2001 Оценка биологического действия медицинских стоматологических материалов и изделий. Классификация и приготовление проб

ГОСТ Р 51887-2002 (ИСО 6873-98) Гипсы стоматологические. Общие технические условия

ГОСТ 8.423-81 Государственная система измерений. Секундомеры механические. Методы и средства поверки

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 консистенция (consistency): Степень плотности и однородности материала, приготовленного для применения, которая позволяет ему растекаться или сопротивляться растеканию в соответствии с требованиями назначения.

3.2 испытание на эластичное восстановление после деформации (elastic recovery test): Метод, определяющий эластичные свойства материалов, необходимые для их соответствующего восстановления после деформирования, возникающего при получении оттиска и удаления его изо рта.

3.3 механическое смешивание (extrusion mixing): Метод, с помощью которого два или более компонента материала смешиваются путем выдавливания из непосредственных контейнеров и продавливаются через специальную насадку для перемешивания, из которой выходит однородная смесь.

3.4 ручное смешивание (hand mixing): Метод смешивания компонентов материала вручную с помощью шпателя или разминанием в руках.

3.5 непосредственный контейнер (immediate container): Емкость или туба, которые непосредственно контактируют с компонентом оттискного материала.

Примечание - Контейнер может быть без маркировки и защищен более прочной внешней упаковкой с маркировкой (например жестяная, картонная или пластмассовая банка).

3.6 время смешивания (mixing time): Время от первого момента контакта между компонентами материала до получения однородной смеси при смешивании компонентов согласно инструкции изготовителя.

Примечание - Время контакта компонентов материала при механическом смешивании - это время, когда компоненты материала начинают поступать в насадку для смешивания.

3.7 внешняя упаковка (outer package): Коробка из картона или другого материала, в которую помещают один или более контейнеров и на которую наносят маркировку.

3.8 первичная упаковка (primary container): Упаковка компонента оттискного материала (например флакон, картонная коробка, банка, туба и т.п.), необходимая для нанесения маркировки.

3.9 испытание на деформацию при сжатии (strain-in-compression test): Метод измерения гибкости/жесткости оттискного материала, позволяющий определить, может ли отвержденный из этого материала оттиск при удалении изо рта:

1) не повреждать ткани полости рта;

2) быть достаточно жестким, особенно в наиболее тонких частях оттиска, чтобы не деформироваться при отливке модели.

3.10 рабочее время (working time): Период времени с начала смешивания до момента, когда материал начинает проявлять эластичные свойства и препятствует дальнейшему манипулированию, необходимому для получения оттиска или формы, имеющей заданные детали поверхности и размерные характеристики.

4 Классификация

Оттискные материалы классифицируют по типам в соответствии с их консистенцией, которую определяют непосредственно после завершения смешивания материала согласно инструкции по применению (10.3):

- тип 0 - плотная консистенция;

- тип 1 - высоковязкая консистенция;

- тип 2 - консистенция средней вязкости;

- тип 3 - низковязкая консистенция.

5 Биосовместимость

Настоящий стандарт не устанавливает специальные требования к качественным и количественным показателям биологической безопасности. Оценка биосовместимости - по ГОСТ Р 51830 и ГОСТ Р 10993.16.

6 Технические требования

6.1 Цвет компонентов

Компоненты оттискного материала, предназначенные для смешивания, должны быть окрашены в контрастные цвета для определения момента достижения однородности смеси.

6.2 Время смешивания (вручную, шпателем или разминанием)

При смешивании компонентов оттискного материала согласно инструкции по применению (10.3, перечисление е) и оценке полученной смеси по 9.1 среднее значение времени, необходимого для достижения гомогенности (отсутствия разводов) смеси должно быть не более указанного в инструкции по применению (10.3, перечисление е).

6.3 Рабочее время

При испытании по 9.3 рабочее время должно быть не менее времени, указанного в инструкции по применению (10.3, перечисление f), и, по крайней мере, на 30 с превышать время, необходимое для получения гомогенной смеси (6.2 и 9.1).

6.4 Совместимость с гипсом

Оттискной материал должен обеспечивать гладкую поверхность и свободное отделение гипсовой модели (см. таблицу 1).

Таблица 1 - Дополнительные показатели и требования к физическим свойствам оттискного материала

| Метод испытания | |||||||

Тип оттис- | Консистенция (по диаметру диска) по 9.2, мм | Воспроизведение деталей (ширина воспроизведенной линии) | Изменение линейных размеров по 9.5, %, | Совместимость с гипсом (ширина воспроизведенной линии) | Эластичное восстанов- | Деформация сжатия по 9.8, % | ||

Не менее | Не более | Не менее | Не более | |||||

0 | - | 35 | 75 | 1,5 | 75 | 96,5 | 0,8 | 20 |

1 | - | 35 | 50 | 1,5 | 50 | 96,5 | 0,8 | 20 |

2 | 31 | 41 | 20 | 1,5 | 50 | 96,5 | 2,0 | 20 |

3 | 36 | - | 20 | 1,5 | 50 | 96,5 | 2,0 | 20 |

Примечание - Требования к информации по упаковке и маркировке оттискного материала приведены в инструкции изготовителя (см. разделы 10 и 11). | ||||||||

7 Образцы для испытаний

Образцы оттискных материалов для испытаний отбирают из одной производственной партии в упаковке для розничной продажи.

Примечание - Для проведения всех испытаний и приобретения практических навыков работы с материалом испытателю достаточно 900 см смешанного материала.

Внимание. Перед вскрытием упаковки с каким-либо компонентом оттискного материала сначала проверяют соответствие маркировки требованиям 11.2 и обращают внимание на меры предосторожности при пользовании и хранении материала. Перед вскрытием любого непосредственного контейнера его проверяют на соответствие инструкции изготовителя.

8 Методы испытаний. Общие требования

8.1 Условия проведения испытания

Работы по приготовлению образцов и проведению испытаний проводят при температуре (23±2) °С и относительной влажности (50±10)%. Испытательное оборудование и материалы перед приготовлением образцов и проведением испытаний должны быть выдержаны при указанной выше температуре и влажности.

8.2 Проверка испытательного оборудования

Принадлежности, инструменты и оборудование перед проведением испытаний следует проверить. Необходимо провести калибровку, чтобы гарантировать проведение измерений в соответствии с требованиями настоящего стандарта.

8.3 Приготовление образцов

Если нет специальных указаний, то:

- при подготовке и работе с оттискными материалами при изготовлении образцов для испытаний применяют оборудование и методики, рекомендованные в инструкции изготовителя. Для оттискных материалов, требующих смешивание вручную, применяют только массовое соотношение компонентов (см. 10.3, перечисление с);

- если в инструкции указан способ смешивания компонентов материала плотной консистенции "разминанием в руках", руки следует защищать перчатками или полимерной пленкой (см. 10.3, перечисление d), которые не могут взаимодействовать с испытуемым оттискным материалом, изменяя его свойства;

- для приготовления каждого образца следует брать не менее 15 см смешанного материала (указанный объем приблизительно равен количеству материала, применяемому для снятия полного оттиска зубной дуги среднего размера);

- время для приготовления образца и проведения испытания определяют по секундомеру с точностью до 1 с.

8.4 Оценка результатов испытаний (оттискной материал выдержал или не выдержал испытания)

Минимальное число образцов, необходимых для оценки результатов испытаний, должно быть три или пять. В настоящем стандарте число образцов указывают рядом с заголовком каждого метода испытания. Если нет других указаний, следует руководствоваться следующими правилами:

- если используют не менее трех образцов для испытаний, то сначала приготавливают и испытывают три образца. Если два из трех образцов соответствуют требованиям настоящего стандарта, оттискной материал считают выдержавшим испытания. Если ни один из трех образцов не соответствует требованиям настоящего стандарта, оттискной материал считают не выдержавшим испытания. Если только один образец соответствует требованиям настоящего стандарта, приготавливают дополнительно три образца. Если все три дополнительных образца соответствуют требованиям настоящего стандарта, материал считают выдержавшим испытания; если хотя бы один из трех дополнительных образцов не соответствует требованиям настоящего стандарта, материал считают не выдержавшим испытания;

- если используют не менее пяти образцов для испытаний, то сначала приготавливают и испытывают пять образцов. Если четыре из пяти образцов соответствуют требованиям настоящего стандарта, оттискной материал считают выдержавшим испытания. Если один или два образца соответствуют требованиям настоящего стандарта, материал считают не выдержавшим испытания. Если только три образца соответствуют требованиям настоящего стандарта, приготавливают дополнительно пять образцов. Если все пять дополнительных образцов соответствуют требованиям настоящего стандарта, материал считают выдержавшим испытания; если хотя бы один из пяти дополнительных образцов не соответствует требованиям настоящего стандарта, материал считают не выдержавшим испытания.

8.5 Обработка результатов испытаний

Записывают число испытанных образцов, число образцов, соответствующих требованиям настоящего стандарта, и заключение о результатах испытания оттискного материала.

9 Методы испытаний

9.1 Время смешивания

9.1.1 Аппаратура

9.1.1.1 Способ и аппаратура для смешивания компонентов материала указаны в инструкции изготовителя (см. 10.3, перечисление d).

9.1.1.2 Секундомер по ГОСТ 8.423.

9.1.2 Приготовление образцов и проведение испытания (пять образцов)

Смешивают объем материала в соответствии с 8.3 для каждого образца. Отмечают время, необходимое для получения гомогенной смеси каждого образца.

Примечание - Смеси, приготовленные для данного испытания, можно использовать для определения консистенции оттискного материала (9.2).

9.1.3 Оценка и обработка результатов испытания

Определяют среднее время смешивания и его соответствие требованиям 6.2.

9.2 Испытание на определение консистенции

9.2.1 Аппаратура и материалы

9.2.1.1 Две стеклянные пластины: пластина для основания и пластина для приложения нагрузки (рисунок 2).

Размеры пластины для нагружения должны быть приблизительно 60х60 мм, толщина - не менее 3 мм. Размеры пластины для основания могут быть больше размеров пластины для нагружения.

9.2.1.2 Устройство для дозирования материала (см. рисунок 1) и помещения на пластину для основания (0,5±0,02) см оттискного материала.

|

|

________________

*) Трубку для дозирования изготавливают из фторопласта или ацеталя.

**) Плунжер изготавливают из жесткого металла или полимерного материала

Обозначение "**)" отсутствует. - Примечание "КОДЕКС".

1 - полость, равная по объему (0,5±0,02) см; 2 - эластичная пробка для образования дна полости;

3 - высота калибра для установки пробки; 4 - ограничитель калибра; 5 - конец дозирующего плунжера

Примечания

1 - Размеры устройства для дозирования материала могут быть другими, но они должны обеспечивать соответствие между отверстием в трубке для дозирования и глубиной калибра так, чтобы образованная этими деталями полость соответствовала объему материала (0,5±0,02) см, а длина плунжера позволяла выдавливать из дозирующей трубки этот объем материала полностью.

2 - Эластомерную пробку допускается изготавливать из оттискного материала высокой вязкости формованием приблизительно 1 см объема этого материала в отверстии трубки для дозирования.

Рисунок 1 - Устройство для дозирования оттискного материала при испытании

на определение консистенции

1 - цифровой индикатор; 2 - груз массой, которая вместе с массами деталей 3, 4 и 6 образует нагрузку

на образец (14,7±0,1) Н, необходимую для определения консистенции; 3 - груз массой, которая вместе с массой

детали 4 обеспечивает суммарную нагрузку на образец (12,25±0,1) Н, необходимую для определения

деформации при сжатии; 4 - нагружающий шток массой, которая обеспечивает начальную нагрузку

на образец (1,22±0,1) Н, необходимую для определения деформации при сжатии;

5 - стопорный винт; 6 - пластина для приложения нагрузки; 7 - образец материала;

8 - пластина для основания (см. 2.2.1.1)

Примечание - Для определения рабочего времени оттискного материала нагрузочное устройство должно иметь два сменных штока массой 30 и 125 г. Диаметр пластины на конце каждого штока должен быть на 1 мм меньше диаметра дисков по 9.3.1.2.

Рисунок 2 - Устройство для определения консистенции, рабочего времени

и деформации при сжатии

9.2.1.3 Листы полиэтиленовой пленки, гладкие, без морщин, размером приблизительно 60х60х0,035 мм (по одному листу на каждый образец).

9.2.1.4 Листы в форме дисков из полиэтиленовой пленки диаметром приблизительно 10 мм и толщиной 0,035 мм (по два на каждый образец).

9.2.1.5 Эластичная пробка для образования дна в устройстве по 9.2.1.2 при дозировании объема образца материала.

9.2.1.6 Устройство для приложения нагрузки (14,7±0,1) Н (см. рисунок 2). Массу стеклянной пластины для приложения нагрузки учитывают как часть всей прикладываемой нагрузки.

Примечание - Цифровой индикатор испытательного устройства, представленного на рисунке 2, в испытании на консистенцию не используют.

9.2.1.7 Штангенциркуль по ГОСТ 166.

9.2.1.8 Секундомер по ГОСТ 8.423.

9.2.2 Подготовка к проведению испытания

До начала испытаний выполняют следующие подготовительные операции:

- регулируют испытательное устройство по 9.2.1.6 так, чтобы контактная поверхность штока для приложения нагрузки отстояла приблизительно на 5 мм от расположенной на устройстве пластины для основания;

- накрывают верхнюю поверхность пластины для основания (9.2.1.1) листом полиэтиленовой пленки (9.2.1.3). Нижнюю поверхность пластины для приложения нагрузки смазывают тонким слоем силиконовой смазки и накладывают полиэтиленовый лист, который будет удерживаться на ней в положении для испытания;

- устанавливают эластичную пробку (9.2.1.5) в суживающийся конец трубки для дозирования (рисунок 1а) и с помощью дозирующего плунжера (рисунок 1б), имеющего на одном конце калибр, проталкивают пробку до упора с ограничителем;

- этим же калибром помещают два диска из полиэтиленовой пленки (9.2.1.4) на дно полости в трубке, образованное эластичной пробкой.

9.2.3 Приготовление образца и проведение испытания (три образца)

В течение 25 с после окончания смешивания выполняют следующие операции:

- заполняют с небольшим избытком полость трубки для дозирования (рисунок 1а) смешанным оттискным материалом, затем удаляют его излишек;

- в верхнюю часть трубки для дозирования опускают конец дозирующего плунжера (рисунок 1б), перемещая эластичную пробку так, чтобы вытолкнуть порцию смешанного оттискного материала и один или два диска полиэтиленовой пленки, и помещают в центр пластины для основания. Не следует отделять полиэтиленовые диски от порции испытуемого оттискного материала;

- помещают пробу оттискного материала на пластине для основания в устройство для приложения нагрузки непосредственно под нагружающий шток;

- помещают стеклянную пластину для нагружения на пластину для основания с образцом оттискного материала и приводят ее в контакт с нагружающим штоком;

- прикладывают нагрузку 14,7 Н, медленно опуская шток на порцию оттискного материала.

Для получения правильной окружности образца материала во время нагружения соблюдают, насколько возможно, параллельность пластин и не допускают их вращения.

Выдерживают образец под нагрузкой в течение 5 с. Поднимают нагружающий шток и выдерживают образец между пластинами при комнатной температуре не менее 15 мин. Затем отделяют верхнюю пластину для приложения нагрузки так, чтобы образец остался на пластине для основания. Штангенциркулем (9.2.1.7) измеряют диаметр образца (наибольший и наименьший) в двух взаимно перпендикулярных направлениях. Записывают среднеарифметическое значение двух измерений для последующей оценки соответствия образца требованиям таблицы 1.

9.2.4 Оценка и обработка результатов испытания

Оценка и оформление результатов испытаний - по 8.4 и 8.5.

9.3 Рабочее время

9.3.1 Аппаратура и материалы

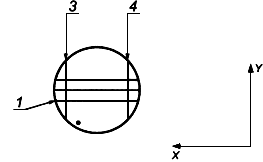

9.3.1.1 Лоток в соответствии с рисунком 3, с плоской и гладкой внутренней поверхностью. При необходимости можно разделить его на шесть отделений.

Рисунок 3 - Лоток для определения рабочего времени оттискного материала

9.3.1.2 Двенадцать круглых пластмассовых дисков толщиной не менее 5 мм, устойчивых к воздействию растворителей. Плоские поверхности каждого диска должны быть параллельны друг другу, допускается отклонение от параллельности в пределах ±0,01 мм. Шесть дисков должны быть диаметром (16±0,1) мм, шесть - (10±0,1) мм.

9.3.1.3 Устройство в соответствии с рисунком 2, обеспечивающее движение штоков в вертикальном направлении практически без трения. Штоки устройства должны позволять закреплять на них дополнительные грузы для увеличения массы штоков от 500 до 2000 г.

9.3.1.4 Цифровой индикатор с погрешностью измерений 0,01 мм, установленный перпендикулярно к основанию устройства 9.3.1.3. Нагрузка, которую оказывает на образец шпиндель цифрового индикатора при измерении, должна быть (0,59±0,1) Н.

9.3.1.5 Секундомер по ГОСТ 8.423.

9.3.2 Приготовление образца и проведение испытания

9.3.2.1 Выбор комбинации масса - диск

Выбирают нагрузку массой 30, 125, 500 или 2000 г так, чтобы толщина слоя оттискного материала под первым диском диаметром 16 мм была в диапазоне от 0,13 до 0,33 мм. В случае, если толщина превышает 0,33 мм при массе 2000 г, диски диаметром 16 мм должны быть заменены дисками диаметром 10 мм.

Если, используя описанные комбинации нагрузка - диск, невозможно получить толщину слоя в пределах указанного диапазона, следует принять фактическую толщину полученного слоя при массе нагрузки 2000 г и диаметре диска 10 мм.

9.3.2.2 Проведение испытания

Располагают шесть дисков одного диаметра на одинаковом расстоянии на лотке и помещают их под цифровым индикатором так, чтобы шпиндель индикатора мог последовательно касаться верхней поверхности каждого диска. Записывают показания индикатора как ,

,

,

,

и

. Затем диски, которые будут использованы позднее, снимают в том же порядке и положении, в котором они находились на лотке.

Смешивают около 20 г оттискного материала по инструкции изготовителя. Если в инструкции указан диапазон времени смешивания, используют наименьшее рекомендуемое время. Заполняют лоток смешанным материалом и слегка разравнивают его поверхность шпателем. Помещают первый диск на поверхность смешанного материала и устанавливают лоток на основание нагрузочного устройства.

Через 15 с после окончания смешивания прикладывают нагрузку, выбранную по 9.3.2.1, к первому диску в течение 10 с.

Пока первый диск находится под нагрузкой, помещают на поверхность оттискного материала остальные диски. Через 30 с после окончания смешивания прикладывают нагрузку ко второму диску также в течение 10 с. Через каждые 15 с последовательно прикладывают нагрузку к остальным четырем дискам в течение 10 с каждый.

По окончании нагружения помещают лоток с материалом и дисками под цифровой индикатор. После отверждения материала проводят измерения, приводя шпиндель индикатора в соприкосновение с каждым диском, и записывают полученные значения с точностью до 0,01 мм как ,

,

,

,

и

. Записывают разницу между соответствующими показаниями

и

как толщину слоя оттискного материала под каждым диском.

Строят график зависимости значений " минус

" от времени с начала смешивания. По графику определяют время, когда толщина слоя оттискного материала под соответствующим диском оказалась вдвое больше толщины слоя, полученного через 15 с после окончания смешивания (т.е. под первым диском).

Вычисляют среднеарифметическое значение трех результатов определений, округляя его до ближайших 15 с, и записывают как рабочее время. Отбрасывают любое из полученных значений, отклоняющееся от среднего более чем на ±25%, и повторяют определение.

Если несколько комбинаций нагрузка - диск соответствуют требованиям к испытанию, записывают комбинацию, обеспечивающую самое продолжительное рабо

чее время.

9.3.3 Оценка и обработка результатов испытания

Оценка и оформление результатов испытания - по 8.4 и 8.5.

9.4 Воспроизведение деталей

9.4.1 Аппаратура и материалы

9.4.1.1 Испытательный блок (рисунок 4) и кольцевая форма (рисунок 5а). Перед каждым использованием испытательный блок следует очистить ультразвуковым способом.

1 - линия а ; 2 - линия b ; 3 - линия c; 4 - линия ; 5 - линия

Примечание 1 - Допуски на размеры должны быть ±0,1 мм. Максимальное значение шероховатости поверхности - 3,2 мкм. Материал - литейная или кованая аустенитная нержавеющая сталь.

Примечание 2 - Ширина линий и

равна ширине линии c

Рисунок 4 - Испытательный блок для определения воспроизведения деталей

и совместимости с гипсом

|

|

|

а) Кольцевая форма | b) Вкладыш | с) Разрезная форма |

1 - прорезь глубиной приблизительно 1 мм; 2 - край углубления в разрезной форме;

3 - ширина прорези до сжатия разрезной формы

________________

Внутренний диаметр формы после ее сжатия (смыкания краев разреза).

Изготовляют из полимера, бронзы или нержавеющей стали.

Изготовляют из латуни.

Рисунок 5 - Детали формы для определения точности воспроизведения деталей

и совместимости с гипсом

9.4.1.2 Термостат температурой (35±1) °С для термостатирования испытательного блока перед испытанием.

9.4.1.3 Гладкая стеклянная или металлическая пластина размерами приблизительно 50х50 мм и толщиной не менее 3 мм.

9.4.1.4 Листы полиэтиленовой пленки размерами приблизительно 50x50 мм и толщиной 0,035 мм (по одному листу на каждый образец).

9.4.1.5 Водяная баня температурой (35±1) °С для моделирования температуры полости рта.

9.4.1.6 Микроскоп с увеличением от 4 до 12

, снабженный осветителем.

9.4.1.7 Секундомер по ГОСТ 8.423.

9.4.2 Приготовление образцов

Перед началом смешивания оттискного материала испытательный блок и кольцевую форму (9.4.1.1) помещают в термостат (9.4.1.2) для термостатирования на время не менее 15 мин.

Покрывают стеклянную или металлическую пластину (9.4.1.3) листом полиэтиленовой пленки (9.4.1.4).

Примечание - Перед тем как покрыть пластину полиэтиленовой пленкой, на ее поверхность наносят тонкий слой силиконовой смазки, которая будет удерживать пленку на пластине во время приготовления образца.

После окончания смешивания оттискного материала в течение 60 с выполняют следующие операции:

- удаляют испытательный блок и кольцевую форму из термостата;

- помещают кольцевую форму на испытательный блок, образуя полость для формирования образца;

- вносят порцию смешанного оттискного материала с небольшим избытком с одной стороны кольцевой полости так, чтобы материал сначала занял положение у одного конца линий a, b и c (см. рисунок 4) на испытательном блоке, а затем, постепенно прикладывая давление к стеклянной или металлической пластине, перемещают материал к противоположному концу линий;

- придавливают пластиной, защищенной полиэтиленовой пленкой, порцию материала так, чтобы его излишки были вытеснены из формы;

- через 60 с после окончания смешивания помещают испытательный блок с формой и образцом материала в водяную баню (9.4.1.5) на время, рекомендованное изготовителем для выдержки материала во рту при снятии оттиска (см. 10.3, перечисление g).

После выдержки материала в водяной бане отделяют образец оттискного материала вместе с кольцевой формой от испытательного блока и промывают поверхность образца дистиллированной водой. Для удаления влаги с поверхности образца продувают поверхность мягкой струей чистого воздуха. Линии на поверхности образцов должны выглядеть как выступающие и точно воспроизводить линии на испытательном блоке.

Примечание - Для оттискных материалов, которые могут прилипать к поверхности испытательного блока, его поверхность предварительно следует смазать инертной изолирующей смазкой, которая не взаимодействует с поверхностью блока и испытуемым материалом.

9.4.3 Проведение испытания

Сразу после удаления влаги с поверхности образца определяют с помощью микроскопа соответствие испытуемого образца требованиям таблицы 1.

Испытания проводят на трех образцах.

Примечание - Цвет оттискных материалов может затруднить определение воспроизводимости линий на поверхности образцов оттискного материала и гипса при оценке совместимости с гипсом; в этом случае следует использовать разные интенсивности света, цветовые фильтры либо то и другое вместе со смазкой, которая не взаимодействует с поверхностью блока и испытуемым материалом.

Образцы, выдержавшие данное испытание, допускается использовать для определения изменения линейных размеров (9.5).

9.4.4 Оценка и обработка результатов испытания

Оценка и оформление результатов - по 8.4 и 8.5.

9.5 Определение изменения линейных размеров

9.5.1 Аппаратура и материалы

9.5.1.1 Образцы для определения воспроизведения деталей поверхности, изготовленные по 9.4.2 и испытанные по 9.4.3, соответствующие требованию таблицы 1.

9.5.1.2 Стеклянные пластины размерами 50х50 мм и толщиной не менее 3 мм (по одной на каждый образец).

9.5.1.3 Порошок талька.

9.5.1.4 Микроскоп с увеличением от 4 до 12

, с осветителем и длиной пути измерения не менее 27 мм.

9.5.2 Проведение испытания

9.5.2.1 Подготовка испытательного блока и расположение его для измерений

Подготавливают и располагают испытательный блок в следующем порядке:

- перед началом испытания очищают испытательный блок с помощью ультразвуковой очистки;

- помещают испытательный блок под окуляр микроскопа (9.5.1.4) так, чтобы линия располагалась справа от измерительной оси окуляра и была ей параллельна, а линия c находилась в нижнем положении, как показано на рисунке 6а;

- располагают измерительное перекрестие окуляра микроскопа так, чтобы ось перекрестия была параллельна и приблизительно на 0,03 мм ниже линии c, как показано на рисунке 6с. При таком положении ось

измерительного перекрестия будет параллельна линиям

и

;

- передвигают подвижную каретку микроскопа и помещают ось измерительного перекрестия окуляра снаружи и справа от линии

на испытательном блоке на расстоянии приблизительно 0,1 мм.

|

|

а) Расположение испытательного блока с линиями | b) Расположение образца оттискного материала |

| |

с) Взаимное расположение линий на испытательном блоке с измерительным перекрестием окуляра микроскопа | |

1 - линия c; 2 - метка для ориентации; 3 - линия ; 4 - линия

; 5 - положения осей

и

измерительного

перекрестия окуляра микроскопа в начальный момент измерения; 6 - положение осей при втором измерении

Рисунок 6 - Положение линий на испытательном блоке и образце оттискного материала под измерительным

перекрестием окуляра микроскопа на стадии измерения расстояния между линиями и

при проведении испытаний на определение изменения линейных размеров

9.5.2.2 Измерения длины линии на испытательном блоке

Выполняют необходимые операции для проведения измерений, принимая во внимание то, что после установки испытательного блока под окуляр микроскопа, соблюдая подготовительные операции по 9.5.2.1, нельзя перемещать подвижную каретку микроскопа в обратную сторону, пока не будут измерены расстояния между линиями и

;

- передвигают левый край оси измерительного перекрестия окуляра микроскопа до совмещения с внутренней границей линии

, фиксируют каретку микроскопа в этом положении и записывают его значение как начальное (рисунок 6с);

- передвигают левый край оси измерительного перекрестия окуляра микроскопа до совмещения с внутренней границей линии

, фиксируют каретку микроскопа в этом положении и записывают его значение как конечное;

- подсчитывают и записывают разницу между начальными и конечными показаниями. Проводят два дополнительных измерения расстояния между линиями и

. Вычисляют среднеарифметическое значение трех измерений и записывают результат как

.

9.5.3 Приготовление образцов

Припудривают рабочую поверхность образца для определения воспроизведения деталей поверхности по 9.5.1.1 и верхнюю поверхность стеклянной пластины по 9.5.1.2 порошком талька (9.5.1.3). Помещают образец на припудренную поверхность пластины и выдерживают при комнатных условиях в течение времени проведения измерений по 9.5.4.1. Для испытания берут три образца.

9.5.4 Измерения длины линий на образце

9.5.4.1 Время проведения измерений

Время начала измерений должно быть в интервале, установленном инструкцией изготовителя (см. 10.3, перечисление h) от момента извлечения оттиска изо рта до отливки гипсовой модели. Если в инструкции изготовителя допускается отложить отливку модели на 24 ч или более, измерения образцов проводят только через 24 ч после их снятия с испытательного блока. Если изготовитель не рекомендует откладывать отливку модели более чем на 24 ч, образцы измеряют по истечении максимально допустимого времени, указанного в инструкции изготовителя для отливки модели.

9.5.4.2 Проведение измерений образца

Измерения проводят по 9.5.2.2 для расстояний между линиями и

вдоль линии c на образце, за исключением случаев, когда образец на столик микроскопа помещают так, чтобы линия

для начального измерения располагалась справа, как показано на рисунке 6b, а линия c находилась в нижнем положении. Результат измерения записывают как

.

9.5.4.3 Подсчет результатов

Изменение размеров , %, подсчитывают для каждого образца с точностью до 0,05% по формуле

![]() , (1)

, (1)

где - расстояние между линиями

и

на испытательном блоке (9.5.2.2);

- расстояние между линиями

и

, на образце оттискного материала (9.5.4.2).

Записывают, соответствует ли значение изменения размеров , %, для каждого образца требованиям и показателям в соответствии с таблицей 1

.

9.5.4.4 Оценка и обработка результатов испытаний

Оценка и оформление результатов испытаний - по 8.4 и 8.5.

9.6 Совместимость с гипсом

9.6.1 Аппаратура и материалы

9.6.1.1 Образцы для определения воспроизведения деталей поверхности по 9.4.3, отвечающие требованиям и показателям таблицы 1 по показателю воспроизведения деталей поверхности.

9.6.1.2 Кольцевая форма (9.4.1.1).

9.6.1.3 Вкладыш (см. рисунок 5).

9.6.1.4 Разрезная форма (см. рисунок 5) со скобой для закрытия разреза.

Применение разрезной формы требует, чтобы разрез закрывался на время заливки гипса. Затем скобу, закрывающую разрез, вынимают и образец легко извлекают из формы. Предел упругой деформации латунного сплава должен быть таким, чтобы позволять форме многократно закрываться и открываться без существенного изменения ширины разреза.

9.6.1.5 Стеклянная или металлическая пластина размером приблизительно 50x50 мм и толщиной не менее 3 мм.

9.6.1.6 Стоматологический гипс двух типов по 10.3, перечисление i), и ГОСТ Р 51887:

- типа 3 - гипсы высокопрочные для моделей;

- типа 4 - гипсы сверхпрочные для моделей и штампиков с низким показателем расширения.

Перед проведением испытаний на совместимость с гипсом желательно проверить гипсы на соответствие требованиям ГОСТ Р 51887 по показателю "время схватывания и затвердевания". Гипсы, не отвечающие этим требованиям, в данном испытании не используют. После первого и последующих в процессе работы вскрытий упаковки с гипсом гипс должен храниться в герметично закрытом контейнере для защиты от влаги.

9.6.1.7 Смазка для формы (например силиконовая смазка), не взаимодействующая с материалом разрезной формы (9.6.1.4) и гипсом.

9.6.1.8 Микроскоп (9.4.1.6).

9.6.1.9 Секундомер по ГОСТ 8.423.

9.6.2 Приготовление образцов

Приготавливают по три образца для каждого из двух типов гипса.

9.6.2.1 Подготовка к проведению испытания

Перед проведением испытания на совместимость с гипсом выполняют следующее:

- смазывают внутреннюю поверхность разрезной формы (9.6.1.4), включая поверхности самого разреза, тонким слоем смазки (9.6.1.7) и закрывают разрез формы с помощью скобы;

- помещают образец (9.6.1.1) в кольцевую форму (9.6.1.2) и придавливают его вкладышем так, чтобы поверхность образца с линиями была вровень с верхней гладкой поверхностью кольцевой формы. Сборку с вкладышем сверху и поверхностью образца с линиями снизу помещают в разрезную форму. Накрывают сверху пластиной (9.6.1.5) и затем сборку переворачивают.

9.6.2.2 Формирование образца из гипса

В момент времени, установленный для отливки модели по оттиску после его извлечения изо рта (см. 10.3, перечисление h), вводят первые порции гипсовой смеси с помощью механической вибрации с одной стороны полости формы так, чтобы жидкий гипс с одного конца линий a, b и c на поверхности образца мог постепенно стекать к их противоположному концу. Затем добавляют гипсовую смесь в форму с некоторым избытком.

Независимо от рекомендаций, содержащихся в инструкции изготовителей по применению как гипса, так и оттискного материала, дополнительно выдерживают залитую форму в комнатных условиях в течение 45 мин после начального времени твердения гипса, которое было установлено предварительными испытаниями гипса по 9.6.1.6. Затем отделяют гипсовый образец от оттискного материала.

9.6.3 Проведение испытания

С помощью микроскопа (9.6.1.8) исследуют поверхности линий на образце гипса и определяют соответствие их требованиям 6.4 и показателям таблицы 1 (см. также 9.4.3, примечание).

9.6.4 Оценка и обработка результатов

Оценка и оформление результатов - по 8.4 и 8.5.

9.7 Эластичное восстановление (восстановление после деформации)

9.7.1 Аппаратура и материалы

9.7.1.1 Фиксирующее кольцо и разрезная форма (рисунок 7).

1 - выемка шириной и глубиной приблизительно 1,0 мм в двух местах; 2 - разрез между двумя

половинами формы; 3 - фиксирующее кольцо; 4 - разрезная форма, состоящая из двух половин,

с внутренними стенками без конусности

Примечания

1 Максимальная шероховатость поверхности должна быть 3,2 мкм.

2 Форму изготавливают из анодированного алюминия, бронзы или нержавеющей стали.

Рисунок 7 - Разрезная форма для изготовления образцов при определении

эластичного восстановления и деформации сжатия

9.7.1.2 Смазка для формы (например силиконовая смазка).

9.7.1.3 Две стеклянные или металлические пластины размером приблизительно 50х50 мм и толщиной не менее 3 мм.

9.7.1.4 Листы полиэтиленовой пленки (гладкие, без морщин) размером приблизительно 50х50 мм и толщиной 0,035 мм.

9.7.1.5 С-образный винтовой зажим, открывающийся на ширину не менее 40 мм, глубиной не менее 30 мм.

9.7.1.6 Водяная баня (9.4.1.5).

9.7.1.7 Секундомер по ГОСТ 8.423.

9.7.1.8 Маленькая стеклянная или металлическая пластинка для испытаний размером приблизительно 15х15 мм и толщиной 2 мм.

9.7.1.9 Прибор для испытания в соответствии с рисунком 8 с индикаторной головкой для измерений с точностью ±0,01 мм. Прибор должен обеспечивать суммарную нагрузку (0,59±0,1) Н с учетом массы пластинки для испытаний.

1 - рычаг для сжатия образца; 2 - положение шпинделя для контроля перемещения рычага;

3 - индикаторная головка; 4 - пружина; 5 - маленькая пластинка для испытания;

6 - испытуемый образец, сжатый до (6±0,1) мм; 7 - ограничитель

Рисунок 8 - Прибор для испытания на эластичное восстановление

9.7.2 Приготовление образца

9.7.2.1 Подготовка к изготовлению образца

Приготавливают пять образцов. Перед приготовлением образцов выполняют следующие операции:

- смазывают тонким слоем смазки (9.7.1.2) внутреннюю поверхность фиксирующего кольца и все поверхности разрезной формы (9.7.1.1);

- помещают фиксирующее кольцо на одну из пластин, покрытую листом полиэтиленовой пленки.

9.7.2.2 Формование образца

Выполняют следующие операции в течение 60 с после окончания смешивания:

- заполняют материалом более половины объема фиксирующего кольца;

- продавливают разрезную форму через оттискной материал в фиксирующем кольце до тех пор, пока ее нижняя поверхность не достигнет дна на пластине, покрытой полиэтиленовой пленкой, таким образом вытеснив оттискной материал поверх разрезной формы;

- придавливают материал второй пластиной с полиэтиленовой пленкой так, чтобы вытеснить все излишки оттискного материала, а затем С-образным зажимом (9.7.1.5) сдавливают верхнюю и нижнюю поверхности разрезной формы;

Примечание - Если вместо металлических пластин (9.7.1.3) используют стеклянные, между поверхностью стеклянных пластин и зажимом помещают металлические прокладки, чтобы исключить возникновение царапин на стеклянных поверхностях и разрушение пластин.

Через 60 с после окончания смешивания помещают сборку с образцом в водяную баню (9.7.1.6) на время, указанное в инструкции изготовителя для удаления оттиска изо рта (см. 10.3, перечисление g).

В течение 40 с после завершения времени выдержки в водяной бане отделяют образец от разрезной формы, помещают стеклянную или металлическую пластинку для испытаний (9.7.1.8) на верхнюю поверхность образца, после чего переносят сборку на основание прибора для испытания (9.7.1.9), совмещая центр образца с осью индикаторной головки.

9.7.3 Проведение испытания

Испытание проводят в следующей последовательности, принимая - время отверждения, указанное изготовителем:

- при +45 с - осторожно приводят в соприкосновение шпиндель индикатора с испытательной пластинкой на поверхности образца;

- при +55 с - записывают показание индикатора как

;

- при +60 с - сдавливают образец в течение 1 с на (6±0,1) мм с помощью ограничителя на приборе для испытания, медленно прикладывая нагрузку в течение 5 с, затем снимают нагрузку и оставляют образец с испытательной пластинкой в покое;

- при +170 с - осторожно приводят в контакт шпиндель индикатора с испытательной пластинкой;

- при +180 с - записывают показание индикатора как

.

Примечание - Вероятное боковое смещение образца во время приложения нагрузки может быть уменьшено с помощью абразивной шкурки, которую фиксируют цементом на поверхностях основания прибора и испытательной пластинки, имеющих непосредственный контакт с верхней и нижней поверхностями образца.

9.7.4 Подсчет результатов

Эластичное восстановление , %, вычисляют для каждого образца по формуле

, (2)

, (2)

где - высота разрезной формы;

- показание индикатора при

+55 с (непосредственно перед деформированием образца);

- показание индикатора при

+180 с (через 115 с после снятия деформирующей нагрузки на образец).

Результаты испытаний образцов с дефектами не учитывают. Выявление образцов с дефектами проводят после испытания разрезанием образцов вдоль оси на восемь фрагментов приблизительно равного размера и проверкой каждого фрагмента на наличие дефектов (воздушные поры).

9.7.5 Оценка и обработка результатов

Оценка и оформление результатов - по 8.4 и 8.5.

9.8 Деформация сжатия

9.8.1 Аппаратура

Для приготовления образца используют приспособления и материалы в соответствии с 9.7.1.1-9.7.1.7, включая прибор для испытания, представленный на рисунке 2. Точность цифрового индикатора должна быть ±0,01 мм.

9.8.2 Приготовление образца

Приготавливают пять образцов в соответствии с 9.7.2 за исключением процедуры помещения пластинки для испытаний (9.7.1.8) на поверхность образца.

9.8.3 Проведение испытания

Непосредственно после извлечения из формы образец помещают на основание прибора для испытания (9.8.1), центрируя его относительно нижнего торца нагружающего штока.

Испытание проводят в следующей последовательности, принимая во внимание время - время удаления образца из водяной бани:

- при +60 с - опускают торец нагружающего штока до соприкосновения с верхней поверхностью образца так, чтобы начальная нагрузка была (1,22±0,1) Н, т.е. равна массе нагружающего штока;

- при +90 с - фиксируют положение нагружающего штока, совмещают шпиндель индикатора с верхним торцом нагружающего штока и записывают показание индикатора как

;

- при +95 с - отделяют шпиндель индикатора от нагружающего штока, освобождают нагружающий шток и дают на образец нагрузку (12,25±0,1) Н, прикладывая ее постепенно в течение 10 с;

- при +135 с - фиксируют нагружающий шток, возвращая шпиндель индикатора к положению контакта с нагружающим штоком и записывают показание индикатора как

.

9.8.4 Подсчет результатов

Вычисляют значение деформации сжатия , %, для каждого образца по формуле

![]() , (3)

, (3)

где - высота разрезной формы;

- показание индикатора через 30 с после приложения начальной нагрузки;

- показание индикатора через 30 с после завершения приложения основной нагрузки (12,25±0,1) Н.

Проверяют образцы на наличие дефектов согласно 9.7.4.

9.8.5 Оценка и обработка результатов

Оценка и оформление результатов - по 8.4 и 8.5.

10 Требования к информации в инструкции изготовителя

10.1 Общие требования

Каждая упаковка компонентов оттискного материала, подготовленная к продаже, должна сопровождаться инструкцией изготовителя или информацией, необходимой для обеспечения оптимальных условий работы с оттискным материалом в клинической практике.

10.2 Информация для идентификации

Для идентификации оттискного материала указывают следующую информацию:

a) торговую марку продукции;

b) химическую природу оттискного материала, например полиэфирный, полисульфидный, силиконовый (конденсационного типа) или силиконовый (винилсилоксановый аддитивного типа).

10.3 Инструкция по применению

Инструкция по применению, отвечающая требованиям настоящего стандарта, должна включать в себя:

a) рекомендации по условиям хранения вскрытых непосредственных упаковок (контейнеров);

b) наименование условий применения оттискного материала, которые могут повлиять в значительной степени на свойства оттискного материала:

- колебания комнатной температуры,

- изменения скорости смешивания и наличие трения при смешивании компонентов материала,

- температуру ладоней и пальцев, если смешивание плотных материалов производится разминанием в руках,

- попадание влаги или относительную влажность,

- присутствие посторонних примесей, которые могут попасть при прямом контакте оттискного материала с латексными коффердамом или перчатками, применяемыми в клинической практике, а также загрязнений от контакта материала с зубами при снятии оттиска;

c) соотношение компонентов (массовое или объемное) при смешивании вручную шпателем;

d) рекомендуемые аппараты для смешивания, а также любые виды защитных покрытий рук (перчатки или полимерная пленка), которые следует применять для устранения попадания в оттискной материал загрязняющих примесей во время смешивания "разминанием в руках";

e) время смешивания, необходимое для получения гомогенной смеси материала объемом 15 см (см. 8.3);

f) рабочее время;

d) минимальное время, в течение которого материал должен оставаться во рту до его извлечения при снятии оттиска;

h) минимальный и/или максимальный допустимые интервалы времени от момента извлечения оттиска изо рта до отливки гипсовой модели;

i) обозначение, по крайней мере, двух типов гипса по ГОСТ Р 51887, которые изготовитель оттискного материала считает возможным рекомендовать для применения и которые предварительно проверяются. К таким типам относятся гипс типа 3 (гипсы высокопрочные для моделей) и типа 4 (гипсы сверхпрочные для моделей и штампиков с низким показателем расширения);

j) метод дезинфекции с подробным описанием и указанием о том, что такая дезинфекция не должна оказывать влияния на качество оттиска (если в инструкции изготовителя указано, что оттиски из данного оттискного материала можно дезинфицировать);

k) информацию, подтверждающую, что оттискной материал обладает антимикробными свойствами, которые сохраняются в оттиске после удаления его изо рта без какой-либо обработки (если изготовитель оттискного материала заявляет об этом).

11 Упаковка и маркировка

11.1 Требования к упаковке

Упаковка должна исключать возможность загрязнения компонентов оттискного материала во время его хранения. Конструкция и качество изготовления непосредственных контейнеров должны исключать возможность вытекания или случайной экструзии компонентов оттискного материала при хранении, а также разрыва в процессе экструзии компонентов при применении оттискного материала.

11.2 Требования к маркировке

11.2.1 Маркировка внешней упаковки оттискного материала, подготовленной к продаже и содержащей один или более первичных контейнеров, должна содержать следующую информацию:

a) рекомендацию по условиям хранения невскрытой упаковки;

b) торговую марку;

c) наименование изготовителя;

d) указание консистенции оттискного материала, например плотная, высоковязкая, средней вязкости или низковязкая (см. раздел 4). Допускается также указывать тип оттискного материала по консистенции;

е) указание номера партии;

f) надпись "Использовать до.....". Дату обозначают шестизначным числом, например 2001-09, где первые четыре цифры обозначают год, а последние две - месяц;

g) минимальный объем оттискного материала, который можно получить, смешав все содержимое внешней упаковки.

11.2.2 Маркировка первичных контейнеров, входящих во внешнюю упаковку

Маркировка первичных контейнеров должна содержать:

a) марку материала;

b) наименование изготовителя;

c) наименование компонентов материала (не требуется, если компоненты упакованы в картридже для экструзионного смешивания);

d) номер партии.

Приложение А

(справочное)

Сведения о соответствии ссылочных международных стандартов

национальным стандартам Российской Федерации, использованным

в настоящем стандарте в качестве нормативных ссылок

Таблица А.1

Обозначение ссылочного национального стандарта Российской Федерации | Обозначение и наименование ссылочного международного стандарта |

ГОСТ Р ИСО 10999.16-99 | ИСО 10999.16-99 Изделия медицинские. Оценка биологического действия медицинских изделий. - Часть 16: Моделирование и исследование токсикокинетики продуктов деструкции и вымывания (IDT) |

ГОСТ 166-89 | - |

ГОСТ 8.423-81 | - |

ГОСТ Р 51830-2001 | - |

ГОСТ Р 51887-2002 | ИСО 6873-98 Гипсы стоматологические (MOD) |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | |

Текст документа сверен по:

, 2006