ГОСТ Р 52162-2003

Группа Р12

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БИНТЫ ГИПСОВЫЕ МЕДИЦИНСКИЕ

Общие технические требования. Методы испытаний

Plaster of Paris for medical use. General technical requirements.

Test methods

ОКС 11.120.20

ОКП 93 9300

Дата введения 2005-01-01

Предисловие

1 РАЗРАБОТАН Государственным центром перевязочных, шовных и полимерных материалов в хирургии Государственного Учреждения Институт хирургии им. А.В.Вишневского Российской академии медицинских наук и Комитетом по новой медицинской технике Минздрава России

ВНЕСЕН Техническим комитетом ТК 422 "Оценка биологического действия медицинских изделий"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 25 декабря 2003 г. N 383-ст

3 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на медицинские гипсовые бинты (далее - гипсовые бинты), которые в соответствии с ГОСТ Р 51609 являются активными терапевтическими медицинскими изделиями длительного применения и относятся, в зависимости от степени потенциального риска их применения в медицинских целях, в основном к классу 1, а в ряде случаев - к классу 2а, и устанавливает общие технические требования к гипсовым бинтам и методы их испытаний.

Требования настоящего стандарта являются обязательными для предприятий и организаций, разрабатывающих и выпускающих гипсовые бинты, а также при проведении технических и сертификационных испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 265-77 Резина. Методы испытаний

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9412-93 Марля медицинская. Общие технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10550-93 Материалы текстильные. Полотна. Методы определения жесткости при изгибе

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения

ГОСТ 10711-97 Бумага и картон. Метод определения разрушающего усилия при сжатии кольца

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 13646-68 Термометры стеклянные ртутные для точных измерений. Технические условия

ГОСТ 16218.0-93 Изделия текстильно-галантерейные. Правила приемки и методы отбора проб

ГОСТ 21239-93 (ИСО 7741-86) Ножницы медицинские. Общие технические требования и методы испытаний

ГОСТ 21241-89 Пинцеты медицинские. Общие технические требования и методы испытаний

ГОСТ 23789-91* Вяжущие гипсовые. Методы испытаний

_______________

* На территории Российской Федерации действует ГОСТ 23789-79 (Указатель "Национальные стандарты" 2006 г.). - Примечание "КОДЕКС".

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ Р 51609-2000 Медицинские изделия. Классификация в зависимости от потенциального риска применения. Общие требования

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 гипсовая композиция: Коллоидная дисперсная система для изготовления гипсовых бинтов, включающая мелкодисперсный порошок полугидрата сульфата кальция, полимерные связующие, пластификаторы и другие добавки.

3.2 гипсовые бинты: Иммобилизирующие перевязочные средства в виде ленты из медицинской марли или иного материала с зафиксированной на ее поверхности гипсовой композицией.

3.3 типовые гипсовые бинты: Бинты, образующие устойчивую форму через 5-10 мин с момента окончания формирования повязки.

3.4 быстроотверждающиеся гипсовые бинты: Бинты, образующие устойчивую форму через 2-4 мин с момента окончания формирования повязки.

3.5 технологические кромки: Продольные края гипсового бинта.

3.6 пробная полоска: Полоска гипсового бинта определенного размера, подготовленного для проведения испытаний.

3.7 модельный образец гипсовой повязки: Образец гипсовой повязки прямоугольной или цилиндрической формы, изготовленный из пробной полоски бинта гипсового после ее полного насыщения водой.

3.8 деформация изгиба: Значение прогиба свешивающихся концов сформированного модельного образца гипсовой повязки прямоугольной формы относительно горизонтальной плоскости.

3.9 устойчивая форма гипсовой повязки: Состояние сформированного модельного образца гипсовой повязки прямоугольной формы, при котором он приобретает устойчивость к деформации изгиба под действием собственного веса.

3.10 время образования устойчивой формы модельного образца гипсовой повязки: Интервал времени с момента окончания формирования модельного образца гипсовой повязки прямоугольной формы до обретения им устойчивой формы.

3.11 время отверждения гипсовой повязки: Интервал времени (24 или 48 ч), за который модельный образец гипсовой повязки в виде цилиндра с момента окончания его формирования обретает требуемую прочность при диаметральном сжатии и не имеет остаточной деформации.

3.12 остаточная деформация модельного образца гипсовой повязки цилиндрической формы: Изменение диаметра модельного образца гипсовой повязки в виде цилиндра под действием неразрушающей тестовой нагрузки, приложенной при сжатии в диаметральном направлении.

3.13 поверхностная плотность гипсовых бинтов: Масса единицы площади гипсового бинта, которая характеризирует количество гипсовой композиции, зафиксированной на марле.

3.14 осыпаемость гипсовой композиции: Процентное отношение гипсовой композиции, осыпавшейся при поперечном разрыве пробной полоски гипсового бинта, к исходной массе пробной полоски.

3.15 время смачивания гипсовых бинтов: Временной интервал с момента погружения пробной полоски гипсового бинта в воду до ее полного насыщения водой, которое устанавливают по отсутствию пузырьков воздуха на поверхности воды после погружения пробной полоски гипсового бинта.

3.16 уровень вымывания гипсовой композиции: Процентное отношение массы гипсовой композиции, выделенной с пробной полоски гипсового бинта в воду в процессе его полного насыщения водой, к исходной массе пробной полоски.

3.17 разрушающая нагрузка модельного образца гипсовой повязки цилиндрической формы: Максимальная нагрузка при разрушении модельного образца гипсовой повязки цилиндрической формы путем диаметрального сжатия между двумя параллельными пластинами разрывной машины с реверсом или прессом.

3.18 разрушение модельного образца гипсовой повязки цилиндрической формы при диаметральном сжатии: нарушение целостности (разлом или растрескивание) образца без изменения его цилиндрической формы (изменение диаметра модельного образца в направлении сжатия не должно превышать 2 мм).

4 Технические требования

4.1 Общие требования

4.1.1 Гипсовые бинты не должны иметь запаха сероводорода и других химических соединений при смачивании водой.

4.1.2 Гипсовые бинты не должны иметь следующих внешних дефектов: дефектов намотки (дыр, складок, смещения утка), следов неравномерной пропитки гипсовой композицией.

4.1.3 Гипсовые бинты должны иметь ровно обрезанные (без бахромы) технологические кромки.

4.2 Гипсовые бинты должны соответствовать техническим требованиям, указанным в таблице 1.

Таблица 1 - Технические требования к гипсовым бинтам

Наименование параметра | Норма |

1 Поверхностная плотность гипсовых бинтов, г/м | |

не менее | 300 |

не более | 700 |

2 Осыпаемость гипсовой композиции, %, не более | 10 |

3 Время смачивания гипсовых бинтов, с, не более | 20 |

4 Уровень вымывания гипсовой композиции, %, не более | 10 |

5 Время образования устойчивой формы модельного образца гипсовой повязки прямоугольной формы, мин: | |

5.1 быстросхватывающихся: | |

не менее | 2 |

не более | 4 |

5.2 типовых: | |

не менее | 5 |

не более | 10* |

6 Остаточная деформация модельного образца гипсовой повязки цилиндрической формы при диаметральном сжатии (после снятия неразрушающей тестовой нагрузки), мм, не более: | |

через 2 ч после изготовления образца | 2 |

через 24 ч** после изготовления образца | 2 |

7 Разрушающая нагрузка модельного образца гипсовой повязки цилиндрической формы при диаметральном сжатии***, Н (кгс), не менее: | |

через 2 ч после изготовления образца | 9,8 (1,0) |

через 24 ч** после изготовления образца | 13,7 (1,4) |

8 Линейные размеры****: | |

длина, м | 3,0±0,20 |

ширина, мм | 50±2, |

100±5, | |

150±10, | |

200±10 | |

* Для формирования сложных повязок по согласованию с заказчиком допускается изготовление типовых гипсовых бинтов с верхним интервалом времени образования устойчивой формы модельного образца гипсовой повязки прямоугольной формы, увеличенным до 20 мин. ** При получении неудовлетворительных результатов испытаний модельных образцов гипсовых повязок через 24 ч после их изготовления для гипсовых бинтов с поверхностной плотностью более 450 г/м *** При изменении диаметра модельного образца гипсовой повязки цилиндрической формы более чем на 2 мм значение разрушающей нагрузки не учитывают. **** Допускается изготавливать гипсовые бинты других линейных размеров, указанных в НД на них. Примечания 1 Показатели, приведенные в пунктах 1-6 таблицы, проверяют при сертификации гипсовых бинтов. 2 Показатели, приведенные в пунктах 1 и 5, указывают на этикетке, в сопроводительной документации и на групповой упаковке. | |

5 Методы испытаний

5.1 Общие положения

5.1.1 Отбор образцов - по ГОСТ 16218.0.

Для испытаний от партии отбирают:

- не менее 10 гипсовых бинтов шириной 150 мм или

- не менее 15 гипсовых бинтов шириной 100 мм, или

- не менее 20 гипсовых бинтов шириной 75 мм в индивидуальной упаковке, или

- иное расчетное число гипсовых бинтов другой ширины, необходимое для проведения испытаний в полном объеме по параметрам, указанным в таблице 1.

5.1.2 Гипсовые бинты шириной 50 мм испытывают без обрезания технологических кромок.

5.1.3 Партию гипсовых бинтов считают годной, если после испытаний они соответствуют требованиям настоящего стандарта.

5.2 Требования к выбору методов испытаний

5.2.1 Выбор методов испытаний проводят в соответствии с требованиями, предъявляемыми к функциональным свойствам гипсовых бинтов, а также требованиями их потенциальной безопасности в процессе эксплуатации согласно ГОСТ Р 51609.

5.3 Методы испытаний

5.3.1 Определение линейных размеров

5.3.1.1 Сущность метода

Определение длины и ширины гипсовых бинтов с помощью измерительной линейки.

5.3.1.2 Помехи и ограничения метода

Воспроизводимые результаты испытания достигаются при соблюдении метода отбора образцов гипсовых бинтов. На образцах не должно быть видимых внешних дефектов (разрывов основы, дыр, складок и др.), определяемых визуально на расстоянии 200 мм от глаза.

5.3.1.3 Точность метода

Определяется точностью измерений размеров образцов гипсовых бинтов и точностью средств измерения.

5.3.1.4 Расход материала

Для проведения испытания требуется пять образцов гипсовых бинтов в индивидуальной упаковке.

5.3.1.5 Меры предосторожности

При испытании необходимо использовать медицинскую маску для защиты дыхательных путей от пыли, образующейся при осыпании гипсовой композиции.

5.3.1.6 Средства измерений

Металлическая измерительная линейка с ценой деления 1 мм по ГОСТ 427.

Горизонтальная плоскость (стол).

5.3.1.7 Подготовка образцов

Гипсовые бинты извлекают из упаковки и выдерживают в климатических условиях по ГОСТ 10681.

В процессе испытания климатические условия не должны изменяться.

5.3.1.8 Проведение испытания

Измерения проводят с помощью измерительной линейки непосредственно на каждом образце. Образцы должны быть развернуты и расправлены.

5.3.1.9 Обработка результатов

Результатом испытания считают среднеарифметическое значение пяти измерений. Полученное значение округляют до целого числа.

5.3.2 Определение поверхностной плотности

5.3.2.1 Сущность метода

Определение массы единицы площади пробной полоски, которая характеризует количество гипсовой композиции, иммобилизованной на марле.

5.3.2.2 Помехи и ограничения метода

Воспроизводимые результаты испытания достигаются при соблюдении метода приготовления пробных полосок. На испытуемых пробных полосках не должно быть видимых внешних дефектов (разрывов основы, дыр, складок), определяемых визуально на расстоянии 200 мм от глаза.

5.3.2.3 Точность метода

Определяется точностью измерений размеров пробных полосок и точностью средств измерения.

5.3.2.4 Расход материала

Для проведения испытания требуется пять образцов гипсовых бинтов в индивидуальной упаковке.

Примечание - Допускается использовать образцы, использовавшиеся при определении линейных размеров.

5.3.2.5 Меры предосторожности - по 5.3.1.5.

5.3.2.6 Средства измерений

Лабораторные весы II класса точности с наибольшим пределом взвешивания 200 г и погрешностью взвешивания не более 0,01 г по ГОСТ 24104.

Металлическая измерительная линейка с ценой деления 1 мм по ГОСТ 427.

Горизонтальная плоскость (стол).

Ножницы по ГОСТ 21239.

5.3.2.7 Подготовка образцов - по 5.3.1.7.

От каждого из пяти отобранных образцов на расстоянии не менее 500 мм от края вырезают пробные полоски размерами (100±5)х(100±5) мм или (50±2)х(200±8) мм.

Примечание - Технологические кромки и неровные края вдоль гипсового бинта обрезают на расстоянии 5-10 мм от края в зависимости от дефекта образца.

5.3.2.8 Проведение испытания

Поверхностную плотность определяют взвешиванием каждой отобранной пробной полоски с точностью ±0,01 г.

5.3.2.9 Обработка результатов

Фактическую поверхностную плотность , г/м

, вычисляют по формуле

![]() , (1)

, (1)

где - масса пробной полоски, г;

- длина пробной полоски, мм;

- ширина пробной полоски, мм.

Погрешность вычислений должна быть ±0,1 г/м. Результатом испытания считают среднеарифметическое значение результатов пяти измерений. Полученное значение округляют до целого числа.

5.3.3 Определение осыпаемости гипсовой композиции

5.3.3.1 Сущность метода

Определение относительного количества осыпавшейся гипсовой композиции в процентах по отношению к массе исходной пробной полоски.

5.3.3.2 Помехи и ограничения метода - по 5.3.2.2.

5.3.3.3 Точность метода

Определяется точностью средств измерения.

5.3.3.4 Расход материала - по 5.3.2.4.

5.3.3.5 Меры предосторожности - по 5.3.1.5.

5.3.3.6 Средства измерений

Лабораторные весы II класса точности с наибольшим пределом взвешивания 200 г и погрешностью взвешивания не более 0,01 г по ГОСТ 24104.

Металлическая измерительная линейка с ценой деления 1 мм по ГОСТ 427.

Горизонтальная плоскость (стол).

Ножницы по ГОСТ 21239.

Металлический или пластмассовый лоток размерами 400х500 мм с бортиком высотой не менее 35 мм.

5.3.3.7 Подготовка образцов - по 5.3.1.7.

От каждого из пяти отобранных образцов на расстоянии не менее 500 мм от края вырезают по одной пробной полоске размерами (50±2)х(1000±30) мм вдоль основы гипсового бинта.

Примечание - Технологические кромки и неровные края вдоль гипсового бинта обрезают на расстоянии 5-10 мм от края в зависимости от дефекта образца.

Каждую пробную полоску размечают карандашом через (100±5) мм в местах надрыва.

5.3.3.8 Проведение испытания

Определяют взвешиванием массу каждой пробной полоски , г, с точностью ±0,01 г.

Пробные полоски от каждого образца гипсового бинта разрывают вручную над лотком в поперечном направлении на 10 равных частей.

Определяют взвешиванием массу каждой разорванной на части пробной полоски , г, с точностью ±0,01 г.

5.3.3.9 Обработка результатов

Фактическую осыпаемость гипсовой композиции ,%, вычисляют по формуле

![]() , (2)

, (2)

где - масса

-й пробной полоски до начала испытания, г;

- масса

-й пробной полоски после испытания, г.

Погрешность вычислений должна быть ±0,1%. Результатом испытания считают среднеарифметическое значение пяти измерений. Полученное значение округляют до целого числа.

5.3.4 Определение времени смачивания

5.3.4.1 Сущность метода

Определение времени, необходимого для полного смачивания водой пробной полоски.

5.3.4.2 Помехи и ограничения метода - по 5.3.2.2.

5.3.4.3 Точность метода - по 5.3.3.3.

5.3.4.4 Расход материала - по 5.3.2.4.

5.3.4.5 Меры предосторожности - по 5.3.1.5.

5.3.4.6 Средства измерения

Секундомер по ТУ 25.1894.003 [1].

Горизонтальная плоскость (стол).

Металлическая измерительная линейка с ценой деления 1 мм по ГОСТ 427.

Дистиллированная вода по ГОСТ 6709.

Химический стакан объемом 600 см, диаметром 75 мм по ГОСТ 1770.

Химическая колба объемом 500 см по ГОСТ 1770.

Стеклянный ртутный термометр по ГОСТ 13646.

Стеклянная палочка диаметром 5 мм, длиной 50 мм.

5.3.4.7 Подготовка образцов - по 5.3.3.7.

5.3.4.8 Проведение испытания

Каждую пробную полоску скатывают в рулончик с помощью стеклянной палочки диаметром 5 мм, помещенной внутрь рулончика, затем палочку вынимают.

Рулончик в горизонтальном положении погружают в стакан с 250 см дистиллированной воды температурой (20±2) °С или указанной в инструкции по применению гипсовых бинтов и включают секундомер.

Рулончик выдерживают в воде до полного смачивания (пока не перестанут образовываться пузырьки воздуха) и с помощью секундомера фиксируют время смачивания. Точность измерения должна быть ±0,2 с.

5.3.4.9 Обработка результатов

Результатом испытания считают среднеарифметическое значение результатов пяти измерений. Полученное значение округляют до целого числа.

5.3.5 Определение уровня вымывания гипсовой композиции

5.3.5.1 Сущность метода

Определение количества гипсовой композиции, перешедшей в воду в процессе пропитывания, в процентах, по отношению к массе исходной пробной полоски.

5.3.5.2 Помехи и ограничения метода - по 5.3.2.2.

5.3.5.3 Точность метода - по 5.3.3.3.

5.3.5.4 Расход материала - по 5.3.2.4.

5.3.5.5 Меры предосторожности

При испытании необходимо использовать медицинскую маску для защиты дыхательных путей от пыли, образующейся при осыпании гипсовой композиции. Отжим гипсовых бинтов осуществляют в резиновых перчатках.

5.3.5.6 Средства измерений

Лабораторные весы II класса точности с наибольшим пределом взвешивания 200 г и погрешностью взвешивания не более 0,01 г по ГОСТ 24104.

Металлическая измерительная линейка с ценой деления 1 мм по ГОСТ 427.

Сушильный шкаф, обеспечивающий температуру высушивания (140±2) °С по ТУ 64-1-1411 |2|.

Горизонтальная плоскость (стол).

Дистиллированная вода по ГОСТ 6709.

Химический стакан объемом 600 см, диаметром 75 мм по ГОСТ 1770.

Химическая колба объемом 500 см по ГОСТ 1770.

Стеклянная воронка по ГОСТ 1770.

Стеклянный ртутный термометр по ГОСТ 13646.

Фильтровальная бумага по ГОСТ 12026.

Бюкс по ГОСТ 25336 или фарфоровая чашка по ГОСТ 9147.

Стеклянные палочки диаметром 5 мм, длиной 50 мм и 200 мм.

5.3.5.7 Подготовка образцов

От каждого из пяти отобранных образцов на расстоянии не менее 500 мм от края вырезают по одной пробной полоске размерами (50±2)х(1000±30) мм вдоль основы гипсового бинта.

Примечание - Технологические кромки и неровные края вдоль гипсового бинта обрезают на расстоянии 5-10 мм от края в зависимости от дефекта образца.

5.3.5.8 Проведение испытания

Каждую пробную полоску скатывают в рулончик с помощью стеклянной палочки диаметром 5 мм, помещенной внутрь рулончика, затем палочку вынимают.

Определяют массу каждого рулончика , г, с точностью ±0,01 г.

Рулончик в горизонтальном положении погружают в стакан с 250 см дистиллированной воды температурой (20±2) °С или указанной в инструкции по применению гипсовых бинтов и выдерживают до полного смачивания (пока не перестанут образовываться пузырьки воздуха), но не более 20 с.

После этого рулончик в вертикальном положении отжимают над стаканом однократным сжатием рукой. Затем рулончик выбрасывают.

Через 10 мин плотный осадок гипсовой композиции, накопившийся в стакане, с помощью стеклянной палочки длиной 200 мм размешивают, аккуратно отделяя его от дна стакана, и отфильтровывают через предварительно взвешенную сухую фильтровальную бумагу массой г, с точностью ±0,01 г.

Осадок на фильтровальной бумаге помещают в фарфоровую чашку или бюкс и высушивают при температуре (140±2) °С в течение 3 ч до постоянной массы, после этого взвешивают осадок вместе с фильтровальной бумагой массой , г, с точностью ±0,01 г.

5.3.5.9 Обработка результатов

Уровень вымывания гипсовой композиции , %, вычисляют по формуле

![]() , (3)

, (3)

где - масса

-й пробной полоски, г;

- масса

-го сухого осадка и фильтра, г;

- масса фильтровальной бумаги, г.

Результатом испытания считают среднеарифметическое значение пяти измерений. Погрешность вычислений должна быть ±0,1%. Полученное значение округляют до целого числа.

5.3.6 Определение времени образования устойчивой формы модельного образца гипсовой повязки прямоугольной формы

5.3.6.1 Сущность метода

Данный метод является косвенным и основан на определении деформации изгиба (боковых прогибов) модельных образцов гипсовых повязок прямоугольной формы через заданный промежуток времени. Время образования устойчивой формы характеризуется интервалом времени с момента окончания формирования модельного образца гипсовой повязки до обретения им устойчивой формы без приложения внешней нагрузки, которая устанавливается по отсутствию деформации изгиба.

5.3.6.2 Помехи и ограничения метода - по 5.3.2.2.

5.3.6.3 Точность метода - по 5.3.3.3.

5.3.6.4 Расход материала - по 5.3.2.4.

5.3.6.5 Меры предосторожности - по 5.3.5.5.

5.3.6.6 Средства измерений

Лабораторные весы II класса точности с наибольшим пределом взвешивания 200 г и погрешностью взвешивания не более 0,01 г по ГОСТ 24104.

Металлическая измерительная линейка с ценой деления 1 мм по ГОСТ 427.

Прибор типа ПТ-2 для определения прогиба по ГОСТ 10550.

Ножницы по ГОСТ 21239.

Дистиллированная вода по ГОСТ 6709.

Химический стакан по ГОСТ 1770.

Секундомер по ТУ 25.1894.003 [1].

Стеклянный ртутный термометр по ГОСТ 13646.

Полиэтиленовая пленка по ГОСТ 10354.

Двухсторонний металлический шпатель длиной 180 мм и шириной 20 мм по ТУ 64-1-84 [3].

Горизонтальная плоскость (стол).

Груз массой 500 г, шириной 35 мм и длиной 20 мм или зажим со щечками размером 20х35 мм.

5.3.6.7 Подготовка образцов - по 5.3.3.7.

5.3.6.8 Проведение испытания

Каждую пробную полоску складывают по длине в пятислойную повязку прямоугольной формы размерами 50х200 мм и скручивают в рулончик.

Рулончик в горизонтальном положении погружают в стакан с 50 см дистиллированной воды температурой (20±2) °С или указанной в инструкции по применению гипсовых бинтов и выдерживают до полного смачивания (пока не перестанут образовываться пузырьки воздуха), но не более 20 с.

Затем рулончик в вертикальном положении отжимают над стаканом однократным сжатием рукой, раскатывают на подложке из полиэтиленовой пленки в виде пятислойной повязки прямоугольной формы размерами (50±2)х(200±4) мм, формируют модельный образец гипсовой повязки прямоугольной формы, равномерно распределяя гипсовую композицию металлическим шпателем последовательными движениями в одну и другую сторону по длине пятислойной повязки в течение 1 мин и включают секундомер.

Сформированные модельные образцы гипсовых повязок выдерживают на горизонтальной плоскости (столе) в течение 10 мин для типовых гипсовых бинтов и в течение 4 мин для быстроотверждающихся гипсовых бинтов.

Через указанные выше промежутки времени (в зависимости от типа гипсового бинта) каждую из сформированных модельных образцов гипсовых повязок последовательно отделяют от полиэтиленовой пленки и помещают на горизонтальную плоскость прибора типа ПТ-2 для определения прогиба, закрепляют по центру с помощью груза с площадкой шириной 35 мм и длиной 20 мм, массой 500 г или зажима со щечками размерами 20х35 мм (рисунок 1). Горизонтально расположенную плоскость опускают вниз, после этого сформированный модельный образец гипсовой повязки должен свободно провиснуть с обеих сторон.

Рисунок 1 - Схема испытания модельных образцов гипсовых повязок прямоугольной формы

по консольному бесконтактному методу

Величину прогиба б, мм, определяют через 1 мин по вертикальной шкале прибора типа ПТ-2, поднимая горизонтальную плоскость вверх до соприкосновения с линией свешивающихся концов сформированного модельного образца гипсовой повязки (консольный бесконтактный метод по ГОСТ 10550).

Примечание - Вертикальная шкала представлена в виде измерительной линейки с ценой деления 1 мм и нулевой точкой отсчета, расположенной на пересечении с горизонтальной плоскостью прибора в исходном состоянии.

Интервал времени образования устойчивой формы гипсовой повязки прямоугольной формы считают законченным в случае отсутствия боковых прогибов (отсутствия деформации изгиба под действием собственного веса без приложения внешней нагрузки) у каждого из пяти сформированных модельных образцов гипсовых повязок (значение прогиба 0).

5.3.6.9 Обработка результатов

Окончательный вывод делают после испытаний пяти сформированных модельных образцов гипсовых повязок прямоугольной формы.

5.3.7 Определение остаточной деформации модельного образца гипсовой повязки цилиндрической формы при диаметральном сжатии

5.3.7.1 Сущность метода

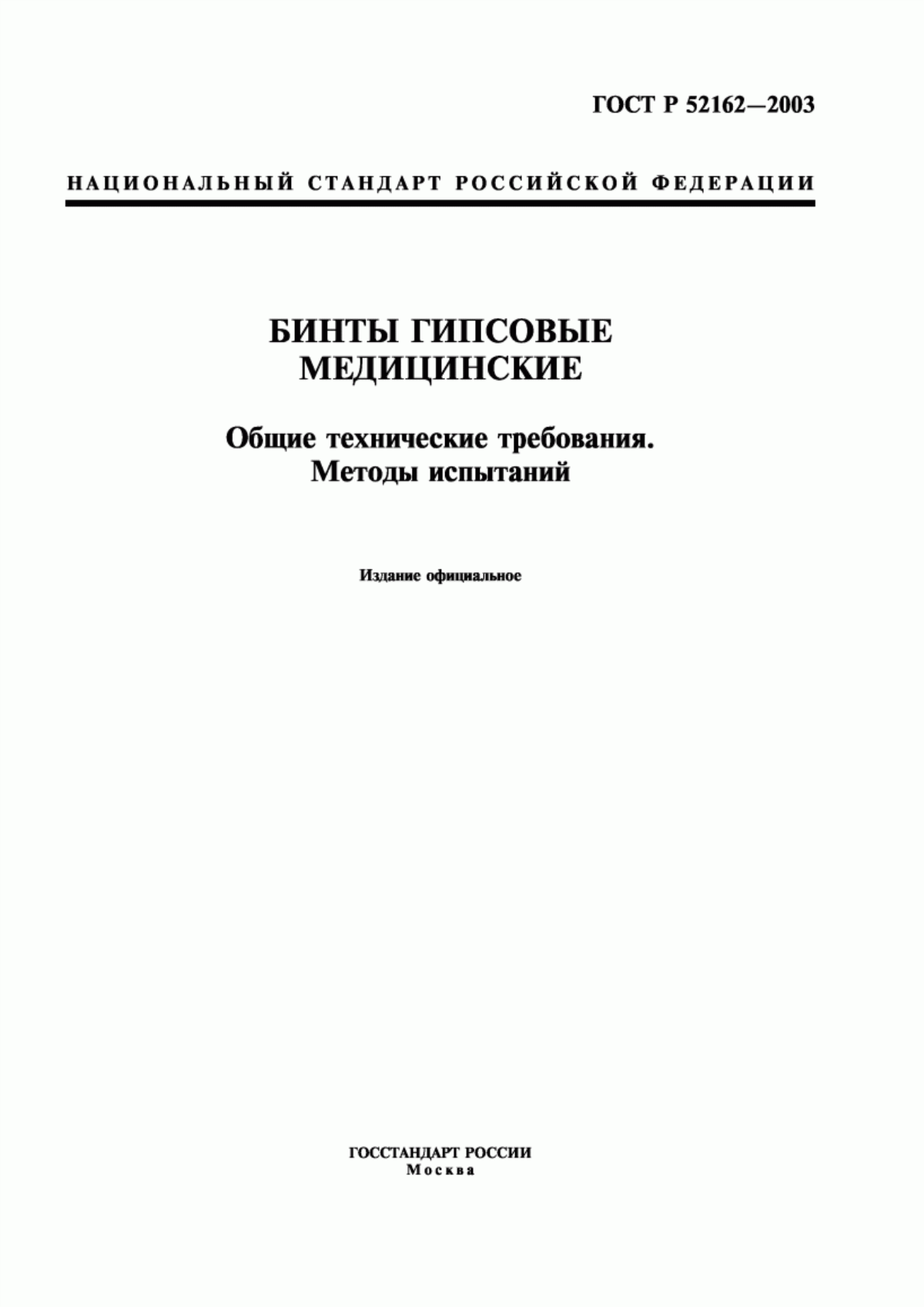

Определение остаточной деформации модельных образцов гипсовых повязок цилиндрической формы под действием неразрушающей тестовой нагрузки при сжатии в диаметральном направлении (рисунок 2) через заданные промежутки времени.

Рисунок 2 - Схема испытания модельных образцов гипсовых повязок цилиндрической формы

для определения величины остаточной деформации при диаметральном сжатии

5.3.7.2 Помехи и ограничения метода

Воспроизводимые результаты испытания достигаются при соблюдении метода подготовки пробных полосок и условий формирования модельных образцов гипсовых повязок цилиндрической формы на пластмассовой бобине.

На модельных образцах гипсовых повязок цилиндрической формы не должно быть видимых дефектов, определяемых визуально на расстоянии 200 мм от глаза.

5.3.7.3 Точность метода - по 5.3.3.3.

5.3.7.4 Расход материала

Для проведения испытания требуется пять гипсовых бинтов в индивидуальной упаковке.

5.3.7.5 Меры предосторожности - по 5.3.6.5.

5.3.7.6 Средства измерений

Разрывная машина с реверсом с диапазоном нагрузок от 0 до 10 кгс, шкалой удлинения от 0 до 200 мм и погрешностью измерений ±1% по ГОСТ 28840 или пресс по ГОСТ 265.

Электрический термостат типа ЭЦ-1125 М по ТУ 64-1-1868 |4].

Металлическая линейка по ГОСТ 427.

Ножницы по ГОСТ 21239.

Дистиллированная вода по ГОСТ 6709.

Химический стакан объемом 600 см по ГОСТ 1770.

Секундомер по ТУ 25.1894.003 [1].

Полиэтиленовая пленка по ГОСТ 10354.

Пластмассовые бобины диаметром 50 мм и высотой не менее 30 мм.

Стеклянный ртутный термометр по ГОСТ 13646.

Стеклянная палочка диаметром 5 мм, длиной 50 мм.

5.3.7.7 Приготовление образцов для испытания - по 5.3.1.7.

От каждого из пяти отобранных образцов на расстоянии не менее 500 мм от края вырезают две пробные полоски размерами (25±1)х(950±30) мм, расположенные вдоль основы гипсового бинта.

Примечание - Технологические кромки и неровные края вдоль гипсового бинта обрезают от края на 5-10 см в зависимости от дефектов.

5.3.7.8 Проведение испытания

Каждую пробную полоску скатывают в рулончик с помощью стеклянной палочки, помещенной внутрь. Затем палочку вынимают, рулончик в горизонтальном положении погружают в стакан с 50 см дистиллированной воды температурой (20±2) °С или указанной в инструкции по применению гипсовых бинтов и выдерживают до полного смачивания (пока не перестанут образовываться пузырьки воздуха), но не более 20 с.

Затем рулончик в вертикальном положении отжимают однократным сжатием рукой и формируют в течение 1 мин на поверхности цилиндрической бобины диаметром 50 мм и высотой не менее 30 мм, обернутой полиэтиленовой пленкой, круговую пятислойную повязку шириной 25 мм. Модельные образцы гипсовых повязок помещают в термостат, в котором установлена температура (37±2) °С.

Через 2 ч сформированные модельные образцы гипсовых повязок цилиндрической формы в количестве пяти штук (половина всех образцов) снимают с бобин и помещают между двумя параллельными пластинами разрывной машины с реверсом или прессом. Шкалу удлинения устанавливают на нулевую отметку, задают на 1 мин неразрушающую тестовую нагрузку согласно таблице 2 для каждого заданного промежутка времени. Через 1 мин после снятия нагрузки по шкале удлинения фиксируют значение остаточной деформации

, мм.

Таблица 2

Заданный промежуток времени, ч | Неразрушающая тестовая нагрузка |

2 | 1,0 (9,8) |

24 | 1,4 (13,7) |

Примечание - При отсутствии разрывной машины применяют грузы массой 1,0 и 1,4 кгс.

Через 24 ч сформированные модельные образцы гипсовых повязок цилиндрической формы в количестве пяти штук (оставшаяся половина образцов) снимают с бобин и помещают между двумя параллельными пластинами разрывной машины с реверсом или прессом. Процедуру проведения испытания повторяют.

5.3.7.9 Обработка результатов

Гипсовый бинт считают выдержавшим испытание, если после снятия тестовой нагрузки сформированный модельный образец гипсовой повязки цилиндрической формы не разрушился и не изменил своей формы, а остаточная деформация не превысила 2 мм.

Вывод делают на основании испытания каждого из пяти сформированным модельным образцам для каждого заданного промежутка времени.

Окончательный вывод делают после испытания всех сформированных модельных образцов гипсовых повязок цилиндрической формы.

5.3.8 Определение разрушающей нагрузки модельных образцов гипсовой повязки цилиндрической формы при диаметральном сжатии

5.3.8.1 Сущность метода

Определение максимальной нагрузки при разрушении модельного образца гипсовой повязки цилиндрической формы путем сжатия между двумя параллельными пластинами разрывной машины с реверсом или прессом.

Сжатие сформированных модельных образцов проводят в диаметральном направлении через заданные промежутки времени (рисунок 3).

Рисунок 3 - Схема испытания модельных образцов гипсовых повязок цилиндрической формы

для определения разрушающей нагрузки при диаметральном сжатии

5.3.8.2 Помехи и ограничения метода - по 5.3.7.2.

5.3.8.3 Точность метода - по 5.3.3.3.

5.3.8.4 Расход материала

Для проведения испытания требуется пять гипсовых бинтов в индивидуальной упаковке.

Примечание - Допускается использовать гипсовые бинты, использовавшиеся при определении остаточной деформации модельного образца гипсовой повязки при диаметральном сжатии.

5.3.8.5 Меры предосторожности - по 5.3.6.5.

5.3.8.6 Средства измерения

Разрывная машина с реверсом с диапазоном нагрузок от 0 до 10 кгс, шкалой удлинения от 0 до 200 мм и погрешностью измерений ±1% по ГОСТ 28840 или пресс по ГОСТ 265;

Электрический термостат типа ЭЦ-1125 М по ТУ 64-1-1868 [4].

Линейка металлическая по ГОСТ 427.

Ножницы по ГОСТ 21239.

Дистиллированная вода по ГОСТ 6709.

Химический стакан объемом 600 см по ГОСТ 1770.

Секундомер по ТУ 25.1894.003 [1].

Полиэтиленовая пленка по ГОСТ 10354.

Пластмассовые бобины диаметром 50 мм, высотой не менее 30 мм.

Стеклянный ртутный термометр по ГОСТ 13646.

Стеклянная палочка диаметром 5 мм, длиной 50 мм.

5.3.8.7 Подготовка образцов - по 5.3.7.7.

5.3.8.8 Проведение испытания

Каждую пробную полоску скатывают в рулончик с помощью стеклянной палочки, помещенной внутрь. Затем палочку вынимают, рулончик в горизонтальном положении погружают в стакан с 50 см дистиллированной воды температурой (20±2) °С или указанной в инструкции по применению гипсовых бинтов и выдерживают до полного смачивания (пока не перестанут образовываться пузырьки воздуха), но не более 20 с.

Затем рулончик в вертикальном положении отжимают однократным сжатием рукой и формируют в течение 1 мин на поверхности цилиндрической бобины диаметром 50 мм и высотой не менее 30 мм, обернутой полиэтиленовой пленкой, круговую пятислойную повязку шириной 25 мм. Модельные образцы гипсовых повязок помещают в термостат, в котором установлена температура (37±2) °С.

Через 2 ч сформированные модельные образцы гипсовой повязки цилиндрической формы в количестве пяти штук (половина всех образцов) снимают с бобины и помещают между двумя параллельными пластинами разрывной машины с реверсом или прессом, нагружают до разрушения и по шкале силоизмерителя фиксируют максимальную нагрузку при сжатии , кгс (Н).

Через 24 ч сформированные модельные образцы гипсовых повязок цилиндрической формы в количестве пяти штук (оставшаяся половина образцов) снимают с бобин и помещают между двумя параллельными пластинами разрывной машины с реверсом или прессом. Процедуру проведения испытания повторяют.

5.3.8.9 Обработка результатов

Результаты считают положительными, если после испытания сформированный модельный образец гипсовой повязки цилиндрической формы не изменил своей формы, а изменение диаметра не превышает 2 мм.

Разрушающую нагрузку модельного образца гипсовой повязки цилиндрической формы при диаметральном сжатии определяют как среднеарифметическое значение результатов пяти измерений для каждого заданного промежутка времени. Погрешность вычислений ±1%. Результат округляют до целого числа.

5.4 Оформление результатов испытаний

Результаты испытаний оформляют в виде протокола или свидетельства испытаний, форма которого приведена в приложении А.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Протокол (свидетельство) испытаний

Протокол испытаний должен содержать следующие данные:

место проведения испытания;

климатические условия, при которых проводились испытания;

данные для идентификации гипсовых бинтов (номер партии, наименование, номер артикула, сорт и т.п.);

средние значения измеряемых параметров;

наименование средства или методики измерения;

дату проведения испытания;

обозначение настоящего стандарта;

фамилию и подпись лица, проводившего испытания, заверенные печатью или штампом предприятия.

Допускается составлять общий протокол испытаний по всем показателям для каждой проверяемой партии гипсовых бинтов.

ПРИЛОЖЕНИЕ Б

(справочное)

Библиография

[1] ТУ 25.1894.003-90 Секундомеры механические СОПпр-2а-2-010

[2] ТУ 64-1-1411-76 Шкаф сушильный электрический круглый

[3] ТУ 64-1-84-75 Шпатель металлический двусторонний

[4] ТУ 64-1-1868-75 Термостат электрический типа ЭЦ-1125 М

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2004