ГОСТ Р 55234.3-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Практические аспекты менеджмента риска

ПРОЦЕДУРЫ ПРОВЕРКИ И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ОБОРУДОВАНИЯ НА ОСНОВЕ РИСКА

Practical aspects of management of risk. Risk-Based Inspection and Maintenance Procedures

ОКС 07.100.01

Дата введения 2014-12-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД") на основе собственного аутентичного перевода стандарта, указанного в разделе 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 10 "Менеджмент риска"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 декабря 2013 г. N 2170-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений европейского документа CWA 15740:2008* "Процедуры проверки и технического обслуживания оборудования на основе риска" (CWA 15740:2008 Risk-Based Inspection and Maintenance Procedures for European Industry (RIMAP))

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного европейского документа для приведения в соответствие с ГОСТ Р 1.5.

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Настоящий стандарт содержит описание основных элементов оценки риска производственного оборудования в соответствии с подходом RIMAP. Применение этого подхода позволит гармонизировать международные и национальные требования к программам проверок состояния и технического обслуживания оборудования, повысить эффективность этих действий и учесть аспекты риска, связанные с обеспечением безопасности, здоровья и защиты окружающей среды.

_______________

RIMAP - Risk based Inspection and Maintenance Procedures.

Стандарт может быть использован организациями, занимающимися как разработкой, так и эксплуатацией оборудования. Стандарт предназначен для применения руководителями и инженерами, ответственными в организации за внедрение метода RBIM (проверки и/или технического обслуживания на основе оценки риска). Применение этого метода может быть совмещено с существующими в организации методами проверок и технического обслуживания оборудования. Настоящий стандарт содержит общее описание подхода RIMAP, однако каждая его часть может быть использована отдельно.

_______________

RBIM - Risk Based Inspection and Maintenance.

Применение подхода RIMAP направлено на повышение эффективности проверок и технического обслуживания, и, как следствие, повышение конкурентоспособности организации.

1 Область применения

Настоящий стандарт устанавливает основные положения и структуру процедуры контроля технического состояния и технического обслуживания (далее - проверки и технического обслуживания) производственного оборудования на основе оценки риска (RBIM) и процедуры управления сроком службы на основе оценки риска (RBLM), предназначенные для промышленных предприятий.

В настоящем стандарте сформулирован подход, основанный на оценке риска, направленный на оптимизацию процессов эксплуатации и технического обслуживания, а также процесса менеджмента активов.

Процедура RBIM должна обеспечить поддержание риска, связанного с нарушением безопасности, опасностями для здоровья, окружающей среды, производства и бизнеса, на приемлемом уровне с помощью использования ресурсосберегающих методов проверки и технического обслуживания. Метод RBIM, описанный в настоящем стандарте, основан на методе RIMAP.

Метод RBIM был разработан и утвержден для применения в химической, нефтехимической и сталелитейной промышленности, однако он может быть применен и в других отраслях. Метод RBIM направлен на:

- обеспечение проверки и технического обслуживания оборудования;

- учет и охват проверками и техническим обслуживанием всех типов оборудования, например, такого оборудования, как прессы, электрооборудование, инструменты, предохранительные устройства и т.п.;

- учет технических и организационных аспектов планирования проверок и технического обслуживания;

- внедрение менеджмента активов, связанного с проверками, техническим обслуживанием и оценкой срока службы, для станков, систем и другого оборудования и его компонентов;

- обеспечение эффективности производства.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО/МЭК 17020-2012 Оценка соответствия. Требования к работе различных типов органов инспекции

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 51901.12-2007 (МЭК 60812:2006) Менеджмент риска. Метод анализа видов и последствий отказов

ГОСТ Р 51897-2011/Руководство ИСО 73:2009 Менеджмент риска. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1.1 риск (risk): Сочетание вероятности события и его последствий.

_______________

См. также ГОСТ Р 51897-2011, п.1.1.

3.1.2 менеджмент риска (risk management): Систематическое применение политики, процедур и практики менеджмента к задачам анализа, оценки и управления риском.

3.2 Обозначения

В настоящем стандарте применены обозначения, приведенные в таблице 1:

Таблица 1 - Обозначения

Обозначение | Наименование | Ед. измерения |

Индекс воспламеняемости; | ||

Индекс здоровья; | ||

Коэффициент потерь, связанных с нарушениями, относящимися к защитным ограждениям; | ||

Коэффициент потерь, связанных с нарушениями, относящимися к температуре; | ||

Коэффициент потерь, связанных с нарушениями, относящимися к вакууму; | ||

Коэффициент потерь, связанных с нарушениями, относящимися к давлению; | ||

Коэффициент потерь, связанных с нарушениями, относящимися к холоду; | ||

Коэффициент потерь по количеству; | ||

Число горючести; | ||

Число токсичности; | ||

Рабочее давление; | бар | |

Объем пара или газа; | м | |

Масса жидкости, нагреваемая выше точки кипения; | кг | |

Температура (перегрев) выше атмосферной точки кипения; | °С | |

Масса токсичного вещества; | кг | |

Стоимость простоя производства; | руб. | |

Стоимость восстановления после первичного отказа (стоимость дефектного элемента, необходимого для выполнения первоначальной функции); | руб. | |

Стоимость вторичных отказов/дефектных элементов; | руб. | |

Косвенные затраты. | руб. |

3.3 Сокращения

В настоящем стандарте применены сокращения, приведенные в таблице 2:

Таблица 2 - Сокращения

Сокращение | Наименование | |

на русском языке | на английском языке | |

ALARP | Метод оценки риска "Настолько низкий риск, насколько практически возможно" | As low as reasonably possible/practicable |

API | Американский институт нефтяной промышленности | American Petroleum Institute |

ASME | Американский институт инженеров-механиков | American Society of Mechanical Engineers |

CMMS | Компьютеризированная система управления техническим обслуживанием | Computerized Maintenance Management System |

CoF | Оценка последствий отказа | Consequence of Failure |

FCP | Вероятность ложных запросов | False Calls Probability |

FME(C)A | Анализ видов и последствий (критичности) отказов | Failure mode, effects (criticality) and analysis |

HAZOP | Исследование опасности и работоспособности | Hazard and operability (study/analysis) |

HCF/LCF | Многоцикловая выносливость/ Малоцикловая выносливость | High Cycle Fatigue/Low Cycle Fatigue |

HFF/LFF | Высокий объема расхода жидкости/ Низкий объем расхода жидкости | High Fluid Flow/Low Fluid Flow |

HS(S)E | Анализ влияния на здоровье, безопасность (защиту) и окружающую среду | Health, Safety (Security) and Environment |

HSE | Анализ влияния на здоровье, безопасность и окружающую среду | Health, Safety & Environment |

HT | Высокая температура | High Temperature |

KPI | Ключевой показатель производительности | Key Performance Indicators |

LoF | Возможность (шанс) отказа | Likelihood of Failure |

MTBF | Средняя наработка на отказ | Mean Time Between Failure |

NDT | Методы неразрушающего контроля | Non-destructive testing/inspection |

O&M | Эксплуатация и техническое обслуживание | Operation and maintenance |

P&ID | Схема технологического процесса и расположения контрольно-измерительной аппаратуры | Process and Instrumentation Diagram |

POD | Оценка вероятности обнаружения дефекта | Probability of Detection |

PHA | Анализ опасности процесса | Process Hazard Analysis |

PoF | Оценка вероятности отказа | Probability of Failure |

QA | Обеспечение качества | Quality Assurance |

QRA | Количественный анализ риска | Quantitative Risk Analysis |

RBI | Проверка на основе оценки риска: метод планирования, внедрения и оценки проверок с использованием оценки риска | Risk Based Inspection: methods to plan, implement and evaluate inspections using risk based approach |

RBIM | Проверка и техническое обслуживание на основе оценки риска: метод планирования, внедрения и оценки проверок и технического обслуживания с использованием оценки риска | Risk Based Inspection and Maintenance: methods to plan, implement and evaluate inspections and maintenance using a risk based approach |

RBM, RBLM | Техническое обслуживание на основе оценки риска, управление сроком службы на основе оценки риска | Risk-Based Maintenance, Risk-Based Life Management |

RBWS | Выбор производственной программы на основе оценки риска | Risk Based Work Selection |

RC(F)A | Анализ первопричины (отказа) | Root Cause (Failure) Analysis |

RCM | Техническое обслуживание, направленное на обеспечение надежности: метод планирования, внедрения и оценки технического обслуживания с использованием анализа надежности для ранжирования задач и измерений | Reliability Centered Maintenance: methods to plan, implement and evaluate maintenance using reliability to rank the importance of targets and measures |

RIMAP | Процедуры проверок и технического обслуживания на основе оценки риска | Risk based Inspection and Maintenance Procedures |

4 Структура RIMAP

4.1 Общие положения

Метод RIMAP включает процедуры проверки и технического обслуживания оборудования на основе оценки риска. В настоящем стандарте обозначение метода RIMAP применяется как синоним метода RBIM.

Документация RIMAP должна содержать руководство по обеспечению качества и непрерывности производственных процессов, действий и задач организации. Эта документация может быть использована для менеджмента активов организации на основе оценки риска. Необходимо подчеркнуть важность обеспечения качества и постоянного улучшения всего процесса RIMAP. Следует обеспечивать соответствие между запланированной и фактически внедренной процедурами RIMAP. Метод RIMAP не является способом быстрого снижения затрат, его следует рассматривать как подход интегрированного управления активами. При внедрении процедуры RIMAP необходимо руководствоваться принципом "лидерства руководителя", являющемся одним из принципов менеджмента качества наряду с другими аспектами менеджмента, так как внедрение этой процедуры невозможно без активной поддержки со стороны высшего руководства.

4.2 Правила RIMAP

За последние десятилетия подходы к техническому обслуживанию оборудования повсеместно менялись от планово-предупредительного ремонта к проверкам на основе оценки риска. Эта тенденция направлена на увеличение времени эксплуатации оборудования и снижение времени простоев, вызванных необходимостью аварийного ремонта или неустойчивостью функционирования оборудования, что может, в конечном счете, вызвать его отказ и простой.

Если организация применяет метод планово-предупредительного ремонта, тогда для принятия решения применяют консервативные (гарантированные) критерии.

Подход на основе оценки риска требует детального технического анализа для обеспечения (не в ущерб безопасности) планирования и выполнения проверки и технического обслуживания оборудования. Для применения метода на основе оценки риска необходимо выполнить следующие основные требования:

- план работы должен быть разработан на основе метода оценки и управления RIMAP так, чтобы при управлении риском приоритетным было управление риском, связанным с обеспечением безопасности и здоровья людей, защитой окружающей среды с учетом экономической целесообразности;

- применение метода RIMAP работы промышленного оборудования по обработке опасных материалов должно быть основано на технической целесообразности (например, основано на передовом техническом опыте и промышленных стандартах);

- для успешной реализации метода RIMAP необходимо эффективное управление основным производственным процессом и уровнем компетентности персонала.

Организация должна определить минимальные требования к процедуре RIMAP и ее документированию, соответствующие законодательным, обязательным и иным требованиям.

4.3 Требования RIMAP

4.3.1 Общие требования

Общие требования метода RIMAP:

а) цели и критерии риска должны быть точно установлены;

б) оценки и процедуры должны соответствовать обязательным требованиям;

в) установленные входные данные должны быть доступны для оценки;

г) оценка риска должна быть выполнена группой специалистов из смежных областей, обладающих достаточным уровнем компетентности, и основана на процедурах и методах, обеспечивающих достижение запланированных результатов для выбранного уровня оценки;

д) оценки и процедуры должны давать результаты, которые:

- обеспечивают безопасность;

- являются консервативными (гарантированными);

- являются представленными в виде матрицы риска, пригодными для аудита и совместимыми с целями и используемыми критериями риска;

- обеспечивают процессы планирования и принятия решения для исследуемой системы или компонента;

е) процесс RIMAP должен быть основан на командном подходе;

ж) процесс RIMAP должен отражать особенности организации и должен быть систематически актуализирован.

4.3.2 Требования к персоналу

Процесс проверки и технического обслуживания оборудования на основе оценки риска требует привлечения компетентного персонала на всех уровнях и во всех программах работ. В настоящее время в действующих стандартах требования к квалификации персонала, выполняющего процесс проверки и технического обслуживания оборудования, полностью не установлены. Частично установлены требования к квалификации, например, в ГОСТ Р ИСО/МЭК 17020, ГОСТ Р ИСО/МЭК 17025. Члены междисциплинарной группы персонала RIMAP должны обладать необходимой компетентностью в следующих областях:

- проверки и технического обслуживания оборудования;

- проверки и технического обслуживания специальных видов оборудования и материалов (например, применяемых материалов конструкции и оборудования, коррозии металлов, электрооборудования, движущихся частей оборудования);

- безопасности и здоровья персонала и населения;

- эксплуатации машин и оборудования;

- надежности и оценки риска.

Примечание - В некоторых случаях может потребоваться наличие компетентности в специальных областях. Кроме того, на местном уровне могут быть установлены специальные законодательные и обязательные требования к компетентности персонала. Необходимо учесть общий уровень компетентности всей группы. Один работник может обладать компетентностью в нескольких областях, однако необходимо помнить, что эффективность процесса RIMAP обеспечивается командным подходом к работе.

4.3.3 Требования к выполнению оценки вероятности отказа

Общие требования RIMAP к выполнению оценки вероятности отказа:

- общая приемлемость;

- использование упрощенных подходов и гарантированных оценок;

- пригодность результатов для аудита;

- наличие необходимой квалификации персонала;

- многоуровневый подход (например, поэтапный качественно-количественный подход);

- выполнение в соответствии с установленными процедурами;

- отказ от усредненных подходов и оценок;

- исследование дополнительных аспектов.

Подробно требования рассмотрены ниже.

4.3.3.1 Общая приемлемость

Метод RIMAP применительно к оценке вероятности отказа может использоваться самостоятельно или в сочетании с другими методами. Следует проверить эффективность метода оценки вероятности отказа в сравнении с другими используемыми методами.

4.3.3.2 Консерватизм упрощенных подходов

Результаты предварительной оценки риска могут быть в среднем более консервативны (гарантированы), чем результаты анализа риска, использующие существенно большее количество информации. Доступные методы оценки вероятности отказа могут отличаться по уровню детализации. Метод с меньшей детализацией (например, качественный анализ) может быть более консервативным, т.е. оценка вероятности отказа в среднем будет равна или выше по сравнению со средней оценкой вероятности отказа, проведенной более детальными методами анализа.

4.3.3.3 Пригодность результатов для аудита

Полученные результаты должны быть пригодны для аудита в аналогичных областях, поэтому метод, входные данные, критерии принятия решения и результаты должны быть зарегистрированы.

4.3.3.4 Наличие необходимой квалификации персонала

Группа RBIM должна включать специалистов, с подтвержденной квалификацией в области проверок, технического обслуживания, материаловедения, технологического процесса и эксплуатации оборудования. К компетентности специалистов должны быть установлены требования по образованию и опыту. Помощник должен иметь квалификацию в области методов и способов проведения процесса исследований. Один специалист может обладать квалификацией эксперта в нескольких областях. Эксперт должен помогать группе RBIM в проведении анализа характеристик процесса и возможных потерях и риске.

4.3.3.5 Многоуровневые подходы (например, поэтапный качественно-количественный подход)

Организация может использовать качественные и количественные подходы при оценке вероятности дефекта (от общего до детального анализа). Возможно использование описательных вспомогательных словосочетаний, таких как "очень высокий", "очень низкий" или других подобных выражений, только при условии документированного пояснения значения этих словосочетаний. Подход к оценке может быть многоуровневым с использованием качественных/количественных методов или системного иерархического подхода к анализу оборудования организации.

4.3.3.6 Выполнение в соответствии с установленными процедурами

Оценка вероятности отказа должна быть структурирована с помощью процедуры со строго установленными условиями (например, процедуры RIMAP).

4.3.3.7 Отказ от усредненных подходов и оценок

Оценка вероятности отказа должна быть такой, чтобы наиболее высокие оценки для отдельных механизмов возникновения отказа и инициирующих событий были проверены на окончательном этапе общей оценки для предотвращения усреднения значений. Альтернативно могут быть использованы диаграммы дерева событий для моделирования причины, приводящей к единичным отказам. В таком случае вероятность каждой ветви в диаграмме надежности может быть комбинированной (параллельной/последовательной). То же самое относится к вероятностям единичных отказов, они могут быть рассмотрены таким же образом, что позволяет избежать усреднения и выявления последствий вследствие нереалистичных значений вероятностей отказа.

4.3.3.8 Исследование дополнительных аспектов

Анализ оценки вероятности отказа помогает провести скрининг операций для идентификации действующих механизмов возникновения отказа. Анализ должен охватывать:

- идентификацию механизмов возникновения опасности, приводящих к отказу;

- установление реалистичных оценок интенсивности накопления повреждений;

- установление связи между оценкой вероятности отказа и эффективностью программ проверок в прошлом для планирования будущих проверок;

- определение уровня доверия оценки интенсивности накопления повреждений;

- оценка воздействия программ проверок на повышение уровня доверия оценки интенсивности накопления повреждений;

- оценка вероятности того, что уровень повреждений превысит допустимый для исследуемого оборудования и приведет к отказу;

- анализ возможных взаимодействий или синергетического эффекта всех механизмов возникновения опасности;

- определение оценки вероятности отказа в течение планового интервала до следующей проверки;

- сопоставление оценки вероятности отказа с критериями допустимости риска.

4.3.4 Общие требования RIMAP для анализа оценки последствий отказа

Общие требования включают:

- общие требования для оценки последствий отказа;

- требования к оценке аспектов последствий отказа, связанных с обеспечением безопасности;

- требования к оценке аспектов последствий отказа, связанных с охраной здоровья людей;

- требования к оценке аспектов последствий отказа, связанных с охраной окружающей среды;

- требования к оценке аспектов последствий отказа, связанных с бизнесом.

Подробное рассмотрение данных требований приведено ниже.

4.3.4.1 Общие требования оценки последствий отказа

При оценке последствий отказа необходимо, как минимум, учесть последствия отказов, связанные с обеспечением безопасности, охраны здоровья людей и окружающей среды. Существуют варианты оценки последствий отказа: (а) оценка реальных последствий и (б) оценка возможных последствий (например, с помощью метода RIMAP). Если для решения проблем, связанных с охраной здоровья, безопасностью людей применяют процесс RBIM, то не допускается для целей финансовой оптимизации анализа учитывать средние индивидуальные аспекты последствий (для здоровья, безопасности, окружающей среды и/или бизнеса).

4.3.4.2 Требования к оценке аспектов последствий отказа, связанных с обеспечением безопасности

Оценка последствий отказа, связанная с обеспечением безопасности должна быть зарегистрирована и утверждена высшим руководителем в установленном порядке и в соответствии с законодательными и обязательными требованиями.

Методы оценки могут быть основаны на одном или нескольких следующих аспектах (в зависимости от конкретных групп, видов, моделей, (марок) оборудования и используемых рабочих жидкостей):

- масса жидкости при выбросе;

- тип выброса (общий, мгновенный выброс или утечка по номинальным расчетным показателям);

- воспламеняемость;

- токсичность;

- выделяемая энергия при функционировании оборудования;

- кинетическая энергия брошенного тела.

4.3.4.3 Требования к оценке аспектов последствий отказа, связанных с охраной здоровья людей:

1 Оценка аспектов последствий отказа, связанных с охраной здоровья людей, должна быть зарегистрирована и утверждена ответственным руководителем в установленном порядке и в соответствии с законодательными и обязательными требованиями.

2 Методы оценки могут быть основаны на одном или нескольких следующих аспектах (в зависимости от конкретных групп, видов, моделей, (марок) оборудования и используемых жидкостей/газов):

- свойства жидкости, которые могут воздействовать на здоровье людей;

- выпущенная масса жидкости/газа;

- воздействие на людей в долгосрочной перспективе.

4.3.4.4 Требования к оценке аспектов последствий отказа, связанных с охраной окружающей среды

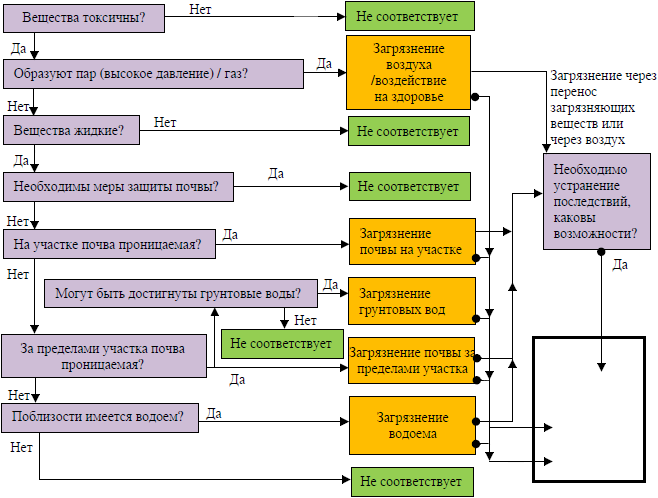

1 Оценка аспектов последствий отказа, связанных с охраной окружающей среды, должна быть зарегистрирована и утверждена ответственным руководителем в установленном порядке и в соответствии с законодательными и обязательными требованиями.

2 Воздействие на окружающую среду должно охватывать воздействия на почву, воздух, поверхностные и грунтовые воды.

3 Методы оценки могут быть основаны на одном или нескольких следующих аспектах (в зависимости от конкретных групп, видов, моделей, (марок) оборудования и используемых рабочих жидкостей):

- свойства жидкости, которые могут воздействовать на окружающую среду;

- масса жидкости при выбросе;

- прямое и косвенное воздействие на флору и фауну;

- необходимые действия по исправлению ситуации.

4.3.4.5 Требования к оценке аспектов последствий отказа, связанных с бизнесом

Оценка аспектов последствий отказа, связанных с бизнесом, должна быть зарегистрирована, в случае необходимости.

4.3.5 Требования к оценке риска

Все требования к персоналу, оценкам вероятности и последствий также применимы к оценке риска. Кроме того, при выполнении оценки риска должны быть удовлетворены требования, описанные ниже:

1 Критическим этапом оценки риска является разработка сценария реализации каждого вида отказа. Существуют различные методы анализа и оценки риска, такие как анализ дерева неисправностей, анализ первопричины, дерево событий и т.д., однако наиболее простым и понятным методом в данном случае является моделирование с помощью метода "галстук-бабочка". Этот метод позволяет в простой форме свести воедино различные сценарии отказов и понять к каким последствиям они могут привести. После построения модели "галстука-бабочки" (дерева событий или дерева неисправностей) для различных видов отказа могут быть разработаны различные сценарии, которые прослеживают последовательность событий от их первопричины/активизации механизма возникновения опасности до возможного последствия.

2 Не допускается комбинировать оценки вероятности и последствий отказа, связанные с различными сценариями (например, различными видами отказов), даже если они имеют отношение к одному и тому же оборудованию.

3 Эффективность действий по снижению риска должна быть взаимоувязана с идентифицированными видами отказов. Планируемые показатели по снижению риска должны быть определены количественно.

4.4 RIMAP в общей системе менеджмента

Для разработки и внедрения процедуры RBIM необходимо выделение соответствующих ресурсов, таких как персонал, бюджет, запасные части и документация. Руководство должно оценить эффективность RBIM путем мониторинга соответствующих показателей, таких как показатели надежности, затраты и риск.

Для планирования RBIM необходимо привлечение многодисциплинарной группы квалифицированного персонала с необходимой компетентностью.

Руководство должно идентифицировать и определить цели, связанные с приемлемыми уровнями риска в процессе проверок и технического обслуживания. Установленные цели должны быть прозрачными и поддерживать общие цели организации, связанные с охраной здоровья, обеспечением безопасности, защитой окружающей среды, обеспечением необходимого уровня производства, качества продукции и т.д. Цели должны соответствовать законодательным, обязательным и договорным требованиям.

Стратегия RBIM должна обеспечивать идентификацию и внедрение мер по снижению риска заранее до момента, когда риск, связанный с отказом оборудования с последующим воздействием на здоровье, безопасность и окружающую среду, становится недопустимым. Если такие виды риска входят в область "допустимых", могут быть приняты меры по снижению экономических и иных видов риска.

Структура RIMAP должна стать частью общего производственного процесса и включать:

- определение целей, задач и требований;

- установление программы проверки и технического обслуживания;

- планирование задач и действий по проверке и техническому обслуживанию;

- выполнение установленного порядка выполнения проверки и технического обслуживания;

- отчетность об отказах и статусе оборудования;

- оценку производственной среды;

- подготовку к выполнению задач по улучшению;

- выполнение корректирующих действий;

- менеджмент активов;

- управление изменениями;

- рабочие процессы;

- обеспечение безопасности работы;

- проверку оборудования перед началом работы;

- разработку ответных мер, методов управления и средств контроля в опасных и чрезвычайных ситуациях;

- исследование инцидентов;

- обучение;

- обеспечение качества.

4.5 Ограничения

Метод RIMAP применим во многих отраслях промышленности. Метод уже внедрен в нефтехимической, химической, энергетической и сталелитейной промышленности. Метод не применим в атомной отрасли. Метод RBIM применяют для систем и оборудования на этапе эксплуатации. Для стадий разработки и производства должны применяться соответствующие стандарты и законодательные требования организации. Правила или процедуры RIMAP должны соответствовать региональным и национальным законодательным и обязательным требованиям. При применении метода RBIM необходимо учитывать, что:

1) Оценка RBIM является успешной только при наличии необходимых входных данных.

2) Метод RBIM не заменяет необходимые действия по наладке и регулировке.

4.6 Совместимость с другими известными подходами

Метод RIMAP совместим с большинством других подходов к оценке риска (см. [1]-[7]) и может быть применен для различных целей. Несмотря на то что методы в значительной степени похожи, не следует ожидать получения идентичных результатов. Существуют элементы методов, которые могут существенно различаться. Существуют особенности применения метода в разных подразделениях организации, системах и пр. Например, в отличие от большинства других известных методов, метод RIMAP был первоначально разработан для независимых промышленных предприятий и обеспечивал передачу данных для различных уровней анализа (от общего до детального).

5 Процедура RIMAP

Процедура метода RIMAP обеспечивает управление разработкой и поддержкой программ проверки и технического обслуживания оборудования на основе риска. Эти программы должны стать частью общего менеджмента, направленного на обеспечение высокого уровня качества и эффективного управления риском. Процедура применима во многих отраслях промышленности и к различному производственному оборудованию (например, прессы, станки, системы безопасности, электрооборудование и инструмент). Во всех случаях этапы выполнения процедуры одинаковы, даже если модели и методы оценки вероятности или последствий отказа могут изменяться в зависимости от конкретной задачи.

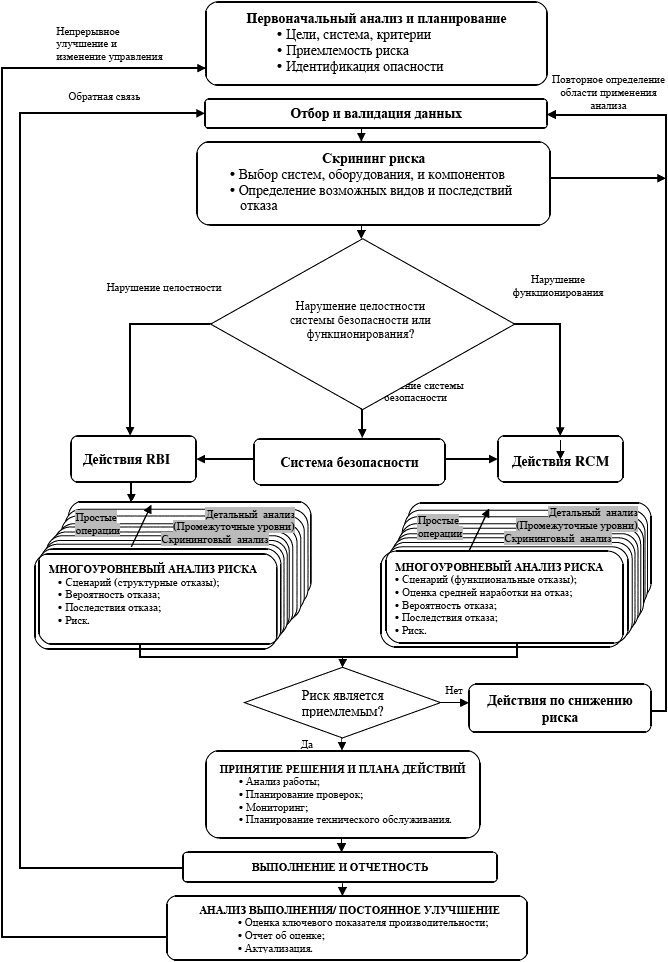

Процедура метода RIMAP включает следующие основные этапы:

1 Первоначальный анализ и планирование.

2 Отбор и валидация данных.

3 Многоуровневый анализ риска.

4 Принятие решения и плана действий.

5 Выполнение и отчетность.

6 Анализ выполнения/постоянное улучшение.

Каждый из вышеупомянутых этапов включает следующие элементы:

1 Общее описание и область применения.

2 Требования.

3 Входные данные.

4 Процедура.

5 Выходные данные.

6 Опасности и ограничения применения.

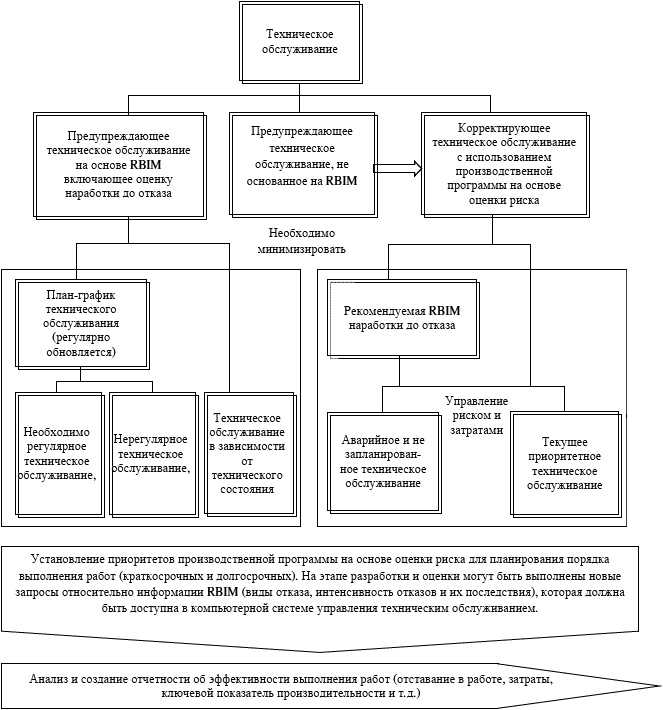

Схематическое изображение процедуры RIMAP показано на рисунке 1.

|

Рисунок 1 - Структура процедуры RIMAP в общей системе менеджмента

5.1 Начальный анализ и планирование

После принятия решения о создании системы RBIM с использованием процедуры RIMAP организация должна начать с первоначального анализа и планирования.

5.1.1 Общее описание и определение области применения

Стадия общего описания и определения области применения:

1 Определение целей (например, цели организации в области охраны здоровья и безопасности людей, оптимизации графика выполнения работ и глубины последующих проверок);

2 Определение исследуемых систем и компонентов, а также их взаимосвязи (например, системы подогрева от входа до выхода, включая использование сосудов высокого давления, теплообменников, и насосов);

3 Определение области применения анализа, включая исследование рабочих и специальных условий (например, при возникновении возможных нарушений, несчастных случаев и т.д.), а также анализируемого периода работы;

4 Определение доступных источников данных (например, данных расчета, хронологических данных об отказах оборудования и т.п.);

5 Определение применимых законодательных и обязательных требований;

6 Создание многодисциплинарной группы оценки;

7 Определение используемых методов (например, программного обеспечения);

8 Обеспечение приемлемости методов и целей для проверяющих (например, внутри организации: для руководства, вне организации для контролирующих органов и органов по сертификации).

5.1.1.1 Определение целей

При определении целей руководство должно четко и ясно установить измеримые цели оценки и утвердить применяемую процедуру, предложенную группой оценки. Эти цели обычно связаны с вопросами воздействия на здоровье и безопасность людей, окружающую среду и бизнес. В частности, для процедур проверки и технического обслуживания оборудования на основе риска необходимо установить одну или несколько из следующих целей:

- соответствие законодательным и обязательным требованиям в области охраны здоровья и безопасности людей, охраны труда путем снижения соответствующего риска до уровня ALARP;

- повышение безопасности и надежности оборудования;

- оптимизация затрат на проверки и техническое обслуживание, а также оптимизация показателей, их производительности и качества;

- увеличение периода эффективной эксплуатации и применения оборудования (например, больше установленного срока службы) и внедрение соответствующей стратегии после окончания срока службы оборудования.

Конечные цели и задачи должны быть зарегистрированы.

5.1.1.2 Определение исследуемых систем и компонентов

Объектом анализа на основе риска может быть группа или серия оборудования, единица оборудования, конкретная система (функциональная единица), отдельный компонент или его часть. Первоначальные действия предварительной подготовки направлены на определение исследуемых систем и/или подсистем и их компонентов.

Системы обычно определяют на основе их функционального назначения. Существует множество способов деления системы на компоненты, т.е. создания структуры компонентов системы.

Подсистемы и компоненты системы должны быть легко управляемыми и значимыми для анализа отдельных, связанных с ними проблем. Такими проблемами могут быть особенности механизма развития отказа, свойств конкретной рабочей жидкости, функционирования процесса, материально-производственных запасов. Уровни детализации систем, оборудования и его компонентов и их структуры могут различаться при применении различных методов (RBI/RCM).

Каждая система и подсистема, а также их границы должны быть точно определены. Например, при рассмотрении работы насоса необходимо определить включено ли только рабочее колесо (шкив привода) или также приводной механизм, источник электрической энергии, приводящей в действие оборудование и т.д. Установление границ должно быть основано на специальных критериях, таких как требования безопасности, функциональные требования, виды взаимодействий процесса, существующие конструкционные ограничения, объем доступных данных и т.д.

Существует опасность слишком детального рассмотрения системы. Общая схема безопасной и целостной системы может быть перегружена слишком большим объемом информации. Это может привести к неверным выводам. С другой стороны, при слишком грубом определении системы можно потерять часть важной информации.

Для определения иерархической структуры системы ее делят на подсистемы. Каждую подсистему делят на компоненты и/или группы компонентов, которые связаны с появлением отказа системы. Декомпозицию системы продолжают до тех пор, пока самые малые компоненты структуры не будут обеспечены достаточным количеством данных контроля, хронологических отказов, технического обслуживания.

5.1.1.3 Определение области применения

Для всех определенных систем (исходя из входных данных) должна быть определена область применения анализа, включая рабочие условия, рабочую нагрузку и исключительные ситуации, например периоды простоя оборудования.

5.1.1.4 Определение доступных источников данных

Доступные источники данных должны быть идентифицированы. Необходимо обеспечить, как минимум, следующую информацию:

- проектные данные;

- эксплуатационные данные;

- хронологические данные (отчеты о техническом обслуживании и проверках).

Перед началом обработки данных группа RBIM должна проанализировать качество и количество данных, необходимых для выполнения установленных требований к оценке. Данные должны быть сбалансированными исходя из их прикладного применения (например, к системе или компоненту), области применения оценки, ожидаемого уровня детализации результатов (или приемлемого уровня их неопределенности) и прогнозируемого в будущем объема технического обслуживания.

5.1.1.5 Определение применимых законодательных и обязательных требований

Применимые законодательные и обязательные требования должны быть четко идентифицированы. Эти требования могут относиться к квалификации некоторых членов группы оценки, используемому программному обеспечению (см. 5.1.1.6 и 5.1.1.7) и др.

5.1.1.6 Создание многодисциплинарной группы оценки

Эффективность оценки на основе риска во многом зависит от качества технических входных данных и доступности данных о конкретной системе и ее отказах. Обеспечить качество данных можно только путем создания многодисциплинарной группы оценки. При разработке процедуры оценки необходимо установить уровень компетентности группы оценки. Обычно группа оценки RBIM должна быть компетентной в следующих вопросах:

- проверка и техническое обслуживание;

- конкретные области знаний, связанные с оборудованием (например, применяемые материалы, коррозия металлов, электрооборудование, измерительное и контрольное оборудование);

- обеспечение здоровья и безопасности людей, охраны окружающей среды;

- эксплуатация оборудования и связанные с ней процедуры;

- надежность и/или оценка риска.

Особое внимание следует уделить отбору кандидатов в группу оценки и их компетентности, которая является ключевым элементом эффективности анализа риска. Процедуры, методы и приемы менеджмента не могут компенсировать пробелы в квалификации членов группы оценки. Эти пробелы в квалификации могут существенно повлиять на качество входных данных, прогнозируемых сценариев отказа и заключений на основе полученных оценок.

Управление риском на основе проверок и технического обслуживания требует привлечение опытного персонала на всех уровнях организации, а также соответствующих программ внедрения (см. 4.3.2 - требования к персоналу).

Если квалификация специалистов организации не охватывает необходимую область экспертизы, организация может привлечь для консультаций соответствующих внешних экспертов. Экспертиза может потребоваться в области надежности и анализа риска. В особых случаях могут потребоваться эксперты в специальных областях знаний, например в области исследования механизмов деградации или применения статистических методов. В законодательных нормах и правилах на местном уровне и/или отраслевых требованиях могут быть установлены дополнительные требования к уровню компетентности персонала группы оценки. Необходимо детально проверить навыки и совокупный охват необходимых областей знаний группы оценки. При этом один специалист может быть компетентен в нескольких областях знаний. Однако необходимо помнить, что работа по методу RBIM является групповой работой.

5.1.1.7 Определение используемых методов

Обычно оценку риска проводят с использованием компьютерной обработки (специального программного обеспечения). Такие программы применяют для управления входными данными, выполнения оценки риска и для принятия решений по результатам оценки. Компьютерные системы также используют для хранения данных, анализа полученных результатов и получения другой информации. Специализированные программные средства широко используют для управления большим объемом входных данных об объектах оценки. В этом случае удобно, если используемые для оценки программные средства работают с существующими системами накопления данных, такими как используемые для проверок и технического обслуживания.

Пользователь должен удостовериться, что используемое программное обеспечение соответствует поставленным целям и основные методы расчета соответствуют законодательным и обязательным требованиям.

5.1.1.8 Обеспечение приемлемости методов и целей для проверяющих

На данном этапе группа оценки и руководство организации должны составить общее представление об уровне обязательств и ресурсах, необходимых для успешного выполнения процедуры, а также о сроках достижения поставленных целей.

Ответственная группа должна обеспечить приемлемость процедуры и ее целей для значимых причастных сторон, таких как владелец, руководство и регулирующие органы.

Существуют различные критерии допустимости риска, которые должны быть учтены при проведении оценки:

1 Критерии допустимости риска, связанные с охраной здоровья, безопасностью людей и окружающей среды.

Исходными данными для принятия решений на основе оценки риска должны стать стандарты организации и/или законодательные требования. Для промышленности обычно используют три различных критерия риска:

- безопасность работы оборудования;

- безопасность третьей стороны (люди, находящиеся за территорией организации);

- безопасность окружающей среды в краткосрочном и долгосрочном периоде.

Критерии допустимости риска используют для проверки выполнения мер по техническому обслуживанию в заданный период времени. Для механизмов деградации, развивающихся во времени, необходимо установить предельные интенсивности и приемлемую границу деградации для определения предельного времени проведения технического обслуживания и проверки. Необходимо также исследовать эффективность и охват методов проверок, применяемых для обнаружения механизмов деградации.

2 Другие критерии. Риски для бизнеса

В случае воздействия на бизнес установление пределов воздействия на основе обязательных требований или аналогичной практики обычно малоэффективно. Для установления критериев, связанных с воздействием на бизнес, обычно сравнивают риск при различных вариантах развития событий и оценивают риск в денежном выражении. Для снижения риска обычно анализируют распределение ресурсов. Например, снижения затрат на проверки и техническое обслуживание можно достичь путем оптимизации планирования проверок и комплексного ремонта/замены и снижением их количества, перепланированием таких действий или внесением изменений в производственные и технологические процессы. В качестве дополнительных критериев риска могут быть использованы также и другие показатели, такие как качество выпускаемой продукции.

3 Комбинированные критерии

При применении комбинированных критериев необходимо использовать критерии влияния на здоровье, безопасность и окружающую среду для установления предела неприемлемости (между областями "недопустимого риска" и "допустимого риска ALARP"), при этом критерии допустимости риска, связанные с охраной здоровья, безопасностью людей и окружающей среды, выступают в качестве обязательных границ между областями. Другие показатели, такие как экономические критерии, могут быть использованы для установления границ приемлемости при незначительном риске (т.е. установлении границ между областями "допустимый риск ALARP" и "приемлемый допустимый риск"). Иные показатели, такие как качество продукции, могут быть включены в комбинированные критерии, при этом с помощью определения затрат на качество в денежном выражении можно комбинировать различные показатели.

5.1.2 Требования

Ответственные за оценку должны предпринять все необходимые действия для обеспечения приемлемости процедуры RIMAP и ее целей для владельцев и/или высшего руководства организации и регулирующих органов.

5.1.3 Входные данные

Для организации более целесообразно выполнять детальный анализ небольшой, но хорошо определенной подсистемы, чем проводить очень приблизительную оценку намного более широкой системы. При этом приближенный анализ на уровне скрининга может быть полезным для определения крупных компонентов системы для дальнейшей детальной оценки. Существует опасность слишком детализованного рассмотрения системы, при этом общая схема системы может быть перегружена сложной информацией или иметь слишком большой объем. С другой стороны, при слишком укрупненном определении системы можно потерять часть информации (например то, что отказы или нарушения процесса в одной подсистеме могут оказывать влияние на другую подсистему). Функциональные границы системы могут зависеть от режима эксплуатации оборудования.

5.1.4 Процедура

Недостаточная вовлеченность или не участие причастных сторон в разработке целей и в процедуре оценки могут серьезно снизить эффективность предпринимаемых действий. Участие причастных сторон является одним из основных показателей успешности выполнения оценки.

Для определения вероятных сценариев отказа группа разработки процедуры должна согласовать понятия отказов оборудования в методе RIMAP с пониманием этих отказов в организации. Кроме того, функции компонентов могут зависеть от режима выполняемых оборудованием операций. Например, система подачи воды может включать три насоса, которые функционируют одновременно. Та же самая система может работать в режиме с меньшей нагрузкой, т.е. содержать избыточную единицу (функционируют два насоса; третий, резервный, используют при необходимости).

Поэтому, если в организации применяется более одного режима работы оборудования, то необходимо определить критерии отказа, учитывающие особенности каждого режима функционирования.

5.1.5 Выходные данные

Результатами предварительной работы являются:

- выбор применимых процедур и методов работы компетентной группы оценки;

- определение исследуемой системы, иерархии и границ оценки системы/компонентов;

- установление целей, области применения и методов воздействия, а также их согласование с причастными сторонами;

- установление обязательных и законодательных требований для установления ограничений при проведении оценки и принятии решений по ее результатам;

- формирование критериев оценки риска на основе оценки воздействий на здоровье и безопасность людей, окружающую среду, бизнес и другие виды деятельности организации.

5.1.6 Опасности и ограничения по применению

Для всех элементов планирования, включая требования, входные данные, процедуры и выходные данные, должны быть определены опасности и ограничения. Некоторые из наиболее общих представлены ниже применительно к отдельным проблемам безопасности оборудования.

- Отдельные проблемы, связанные со статическим оборудованием.

Для многих статичных компонентов оборудования применяют обязательное регулирование, например прессы или станки, использующие рабочие жидкости с опасностью выброса веществ, возгорания или другого опасного воздействия на окружающую среду. В этом случае в группу оценки должен быть включен персонал, компетентный в регулировании анализируемых статических компонентов. При регулировании и стабилизации работы статических компонентов необходимо учитывать критерии допустимости риска, связанные с охраной здоровья, безопасностью людей и окружающей среды. При оценке риска необходимо определить сценарии возникновения и развития основных опасностей для статических компонентов.

- Другие проблемы, связанные с подвижными компонентами.

Большинство подвижных компонентов не допускают регулировки, поэтому для нее не установлены критерии оценки. Однако активные компоненты, такие как турбины, насосы, двигатели, компрессоры, генераторы, вентиляторы, лампы и механизмы, часто подвергаются существенной нагрузке при обслуживании и являются важными частями критических систем или подсистем, которые должны быть проанализированы при оценке риска.

Активные компоненты могут иметь более одного режима работы. Необходимо установить критерии отказа для каждого режима работы.

5.2 Сбор и валидация данных

5.2.1 Общее описание и область применения

Сбор и организация хранения соответствующих данных и информации являются основой анализа риска. Основная часть этих данных связана с информацией о проектировании и производстве, эксплуатации и возможных отказах. Полученные данные применяют для оценки вероятности опасного события, его последствий, возможных сценариев реализации опасного события и отказов с помощью методов анализа риска, соответствующих требованиям процедуры RIMAP.

Информация для анализа, основанного на оценке риска, в соответствии с процедурой RIMAP может быть получена или доступна из многих источников. Однако качество полученных данных может отличаться в зависимости от ситуации. Если данных мало или они малоэффективны, то неопределенность оценки риска повышается.

Перед началом сбора данных группа оценки RBIM должна проанализировать и оценить необходимые данные. Такой анализ должен позволить согласовать накопленные данные с процедурой анализа, оценить объем работ по рассмотрению доступной информации и недостающих данных. Собранные данные рекомендуется хранить в структурированной базе данных. Такая база данных позволяет облегчить процесс оценки, провести анализ и актуализацию процессов, составляющих основу процедуры RIMAP.

5.2.2 Требования

Сбор данных должен охватывать большое количество сфер деятельности и знаний, включая данные:

- об организации;

- о проектировании и производстве;

- об эксплуатации;

- о техническом обслуживании и проверке;

- о системе безопасности;

- о затратах;

- общих и аналогичных промышленных баз данных.

В дополнение к анализу документов, таких как схемы энергообеспечения, чертежи, карты процессов, технологические карты, записи технического обслуживания и функционирования оборудования и т.п., группа оценки должна обеспечивать сбор относящихся к анализу незарегистрированных данных.

Группа оценки должна иметь возможность взаимодействовать с персоналом, обслуживающим оборудование. Это взаимодействие должно помочь понять фактическую конфигурацию и рабочие условия эксплуатации оборудования, оценить эффективность программ проверок и технического обслуживания, идентифицировать детали проблем и задач исследования оборудования. Вовлечение персонала в процесс анализа и оценки риска обеспечивает понимание полученных результатов.

5.2.3 Входные данные

Группа оценки RBIM должна выполнять процедуру сбора и валидации данных, представленную ниже. До начала выполнения процедуры группа оценки должна проанализировать качество и количество данных, необходимых для анализа. Собранные данные должны быть верифицированы и сохранены для последующего использования в RBIM и документации.

1 Сбор и валидация зарегистрированных данных, которые обычно включают как минимум следующие элементы:

- технические данные по проектированию, производству и конфигурации;

Технические данные имеют свою специфику для отдельного оборудования или частей оборудования. Они могут иметь вид цифровых данных, карт, диаграмм и рисунков для процесса, систем, компонентов, средств управления, инструментов, систем безопасности. Это исходные данные, которые описывают функциональные требования, проектные нагрузки, а также места возможных отказов. Валидация данных может быть выполнена с помощью их перекрестного сопоставления, сравнения с физическими и техническими ограничениями для процесса и с экспертными оценками (см. ниже для незарегистрированных данных).

- хронологические данные о проверке и техническом обслуживании (включая результаты анализа отказов);

Хронологические данные о проверке и техническом обслуживании имеют свою специфику для каждого вида оборудования или компонентов. Обычно они включают в себя записи о результатах проверок и возможных корректирующих действиях, таких как ремонт или изменение базовой конфигурации систем или компонентов. Записи могут включать данные о прошлых видах и причинах отказов или других нарушениях функционирования. Получение обновленных данных, аналогичных предыдущим, может позволить построить временной ряд этих данных. Записи о результатах предшествующего анализа отказов, а также данные и последствия применения других процедур (например, RCM, QRA, РНА и HAZOP) могут быть использованы как входные данные анализа RBIM. Валидация хронологических данных может быть выполнена аналогично другим зарегистрированным техническим данным.

- хронологические данные функционирования;

Хронологические данные функционирования имеют свою специфику для каждого вида оборудования и компонентов. Они могут включать записи о работе оператора с указанием периодов функционирования, переходных процессов, запуска оборудования, погрузочно-разгрузочных работ, простоев и уровней нагрузки на различных этапах работы.

Эти записи показывают степень отклонения фактической работы от проектной. Для прогнозирования производительности и функционирования в будущем необходимо изучить будущие виды работ и их отличия от выполняемых работ. Валидация хронологических данных функционирования может быть выполнена аналогично другим данным.

- данные о функционировании и общих отказах, данные об отказах для аналогичных объектов и компонентов;

Общие данные об отказах для аналогичных объектов и компонентов могут быть получены из различных источников. Общие данные об эксплуатации частично включены в эти источники, при этом информация из различных источников может значительно отличаться. Валидация данных может быть выполнена путем сопоставления их с данными источника и/или с экспертными оценками. Возможности валидации ограничены пригодностью информации о конкретной ситуации или виде компонента.

- информация о стоимости средств контроля и оборудования.

Информация о стоимости средств контроля и оборудования имеет свою специфику для конкретного вида оборудования и компонентов. Часто используют обобщенные данные о стоимости каждого типа и класса компонентов в зависимости от их использования.

Валидация данных может быть выполнена путем перекрестного сопоставления данных или на основе данных котировок поставщиков. Требуемая информация может также включать стоимость простоя производства и косвенные потери.

2 Сбор соответствующих незарегистрированных данных

Незарегистрированные данные обычно получают из источников, не относящихся к источникам зарегистрированных данных. Незарегистрированные данные обычно существуют в виде знаний и мнений персонала, которые могут быть важным источником информации для анализа RBIM. Поэтому группа оценки должна взаимодействовать с персоналом, который имеет фактический опыт и знание функционирования системы и/или компонентов, ее конфигурации, рабочих условий, эффективности программ проверок и технического обслуживания, определения конкретных проблем. Целесообразно провести интервью с персоналом (например, оператором, специалистом по техническому обслуживанию и ремонту, наладчиком и т.д., которые далее будут названы "экспертами") для оценки вероятности отказа в виде ответов на следующие вопросы:

а) Каков общий опыт работы эксперта с компонентом или системой?

На этой начальной стадии интервью эксперту дают возможность описать собственный опыт и отношение к работе с конкретным компонентом (или многокомпонентной системой) и описание его жизненного цикла.

б) Каковы последствия непредвиденного отказа компонента?

Это мнение может указать возможные последствия, а также выявить предвзятость мнения конкретного эксперта при его сопоставлении с ответами на другие вопросы.

в) Какова наработка до самого раннего отказа?

Этот вопрос служит введением в основную часть экспертной оценки срока службы компонента или системы. Это первая оценка наработки до отказа по установленной и понятной для эксперта шкале.

г) Каков наиболее продолжительный срок службы (для одного компонента) или (для составных компонентов) период работы до состояния, когда восстановление нецелесообразно?

В случае составных компонентов может быть полезным мнение эксперта о количестве отказов за год (или другой период), по истечении которого восстановление компонента невозможно или нецелесообразно.

д) Каковы причины наиболее ранних и поздних отказов?

Этот вопрос направлен на получение от эксперта дополнительных объяснений. Он должен, по возможности, не учитывать ранее указанные им данные и предложить хотя бы две причины ранних и поздних отказов;

е) Какова разность между наименьшими и наибольшими наработками на отказ?

Важно достигнуть согласованного мнения по этому вопросу, поскольку он устанавливает шкалу оценок. При слишком грубой шкале воздействие неопределенности будет слишком велико. При слишком детальной шкале могут потребоваться чрезмерно детализованные исследования. Часто достаточно увеличение шкалы в 4-5 раз, при этом для многих систем это увеличение может выражаться в годах. Такое увеличение шкалы позволяет установить временную шкалу с промежуточными делениями между ними.

ж) Каково распределение вероятности или частоты отказов во времени?

Например, эксперту дают 50 монет или сопоставимых предметов и просят их разместить в интервалах вышеустановленной временной шкалы. При этом монеты или предметы должны быть размещены, по крайней мере, по одному в каждом интервале, но с учетом понимания экспертом времени возникновения отказа. В конце эксперт должен повторно проанализировать полученные результаты, чтобы подтвердить или изменить распределение предметов.

к) Регистрация полученного распределения срока службы.

Полученное распределение может быть нормализовано путем умножения количества предметов в каждой категории (интервале) на 2 и деления результата на 100. Результаты должны быть документированы и представлены для анализа RBIM.

5.2.4 Процедура

Собранные данные должны быть валидированы и сохранены для дальнейшего использования в процессе анализа и RBIM. Валидацию не всегда легко провести для одиночных измерений или анализа. Для этих целей часто используют перекрестное сопоставление данных, проверки их на совместимость с материальными и техническими ограничениями, соответствие требованиям или стандартам (руководствам) по калибровке и градуировке. Также может быть полезно сопоставление с внешней доступной информацией, например с данными о технических деталях и затратах, полученными от поставщиков оборудования.

Данные и результаты других процедур (например, RCM, количественного анализа риска, РНА и HAZOP, результатов предыдущих оценок риска) могут быть использованы как входные данные для анализа RBIM.

В организациях часто доступны такие исходные зарегистрированные данные, как диаграммы, чертежи и карты процесса для систем, подсистем, компонентов, средств контроля, инструментов, систем безопасности, процедур и записи технического обслуживания и функционирования. Данные о функционировании оборудования и другие установленные данные должны включать значимость, виды и причины отказов, записи оператора для определения периодов работы, переходных процессов, запуска оборудования, погрузочно-разгрузочных работ, простоев, а также уровней нагрузки на различных этапах функционирования.

Соответствующими недокументированными данными являются знания, мнения и опыт персонала. Для получения данных из этих источников группа оценки RBIM должна взаимодействовать с персоналом, который имеет опыт и понимание конфигурации оборудования, текущих и будущих рабочих условий, данных о предыдущей работе оборудования.

5.2.5 Выходные данные

Сбор и валидацию выходных данных необходимо оценивать по всем соответствующим и репрезентативным данным, необходимым для оценки риска анализируемых компонентов. Эти данные должны быть соответствующим образом скомпонованы, например, для хранения в базе данных.

В зависимости от доступных данных может потребоваться изменение границ систем/компонентов, идентифицированных на этапе первоначального анализа и планирования. При недостаточности данных необходимо предпринять дополнительные меры для получения новых данных с помощью технического анализа или других средств получения и обработки данных. В этом случае необходима дополнительная валидация и переоценка данных.

Отобранные и валидированные данные главным образом включают необработанные технические данные и информацию о вероятности и последствиях отказов. Определенные цели и особенности исследуемой системы могут в значительной степени диктовать глубину и объем накопления выходных данных.

Поддержка со стороны руководства и вовлеченность персонала очень важны, т.к. способствуют внедрению результатов оценки риска и могут положительно повлиять на качество данных.

5.2.6 Опасности и ограничения по применению

Данные, связанные с проектированием и производством (сборкой), не всегда могут своевременно обновляться в соответствии с более поздними изменениями. Это особенно характерно для оборудования, которое использовалось многие десятилетия и для которого не разработана современная документация в программах CAD/САМ. Аналогичная ситуация может быть со средствами контроля, инструментами и записями, относящимися к эксплуатации и техническому обслуживанию. В этой ситуации мнение эксперта об оборудовании может сыграть важную роль.

Одной из проблем сбора данных является качество общих баз данных, наличие сбоев в их работе. Базы данных должны включать информацию, относящуюся к проверкам, техническому обслуживанию и рабочим условиям компонента. Базы данных должны поддерживаться в рабочем состоянии. Их применимость зависит от нескольких параметров:

- вида оборудования/компонента (вида энергии, используемой для работы оборудования);

- изготовителя;

- рабочих жидкостей (включая их химические свойства);

- параметров функционирования (давление, температура, вибрация и т.д.);

- рабочей среды (влажности, температуры, и т.д.);

- функциональных ограничений (предельная нагрузка);

- системы/программы/методов проверок;

- климатических условий (среды и внешних воздействующих факторов).

Это означает, что для оценки вероятности необходимо изменить общие данные (т.е. вычислить эквивалентные данные). При этом необходимо учесть все имеющиеся ограничения для решения поставленной задачи.

Другой потенциальной проблемой может быть то, что при разработке общих баз данных часто не учитывают отказы компонентов. Например, система может анализировать только ухудшение параметров и вынужденные простои в работе оборудования, а отказы компонентов, не связанные с ухудшением параметров или вынужденными простоями оборудования, не учитывать.

5.3 Многоуровневый анализ риска (от скрининга к детальному анализу риска)

5.3.1 Общее описание и область применения

Процесс анализа риска включает следующие этапы:

а) идентификацию опасностей;

б) идентификацию соответствующих механизмов разрушения и режимов отказов;

в) оценку вероятности отказа;

г) оценку последствий отказа;

д) оценку риска и классификацию оборудования.

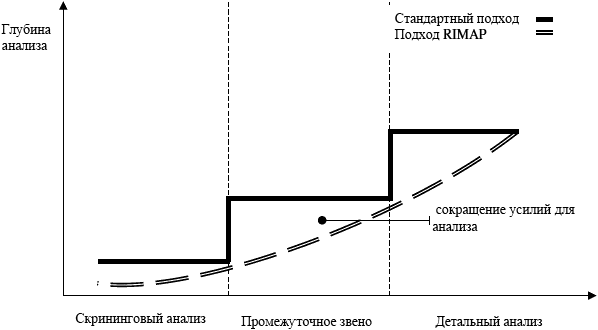

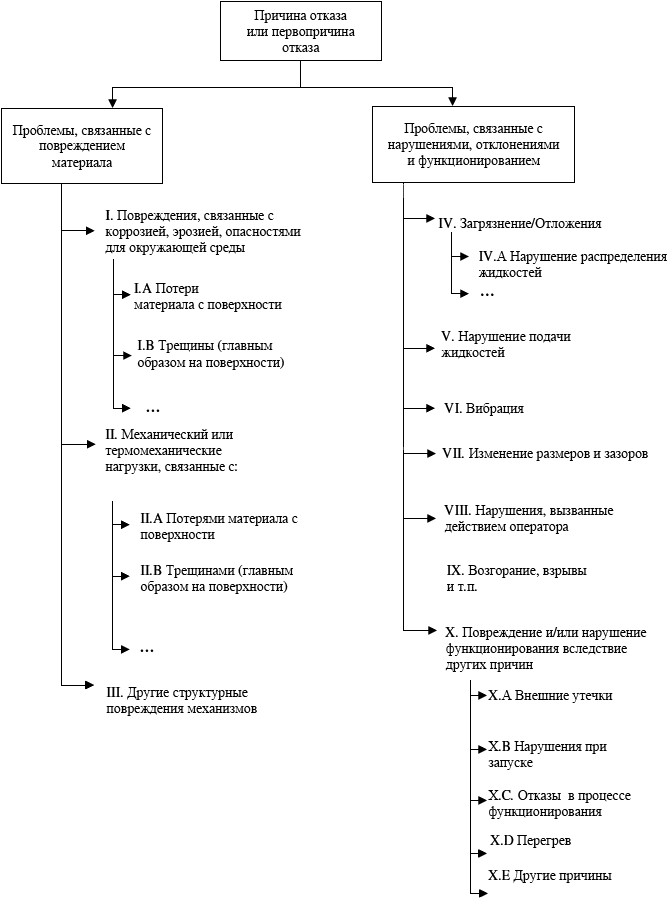

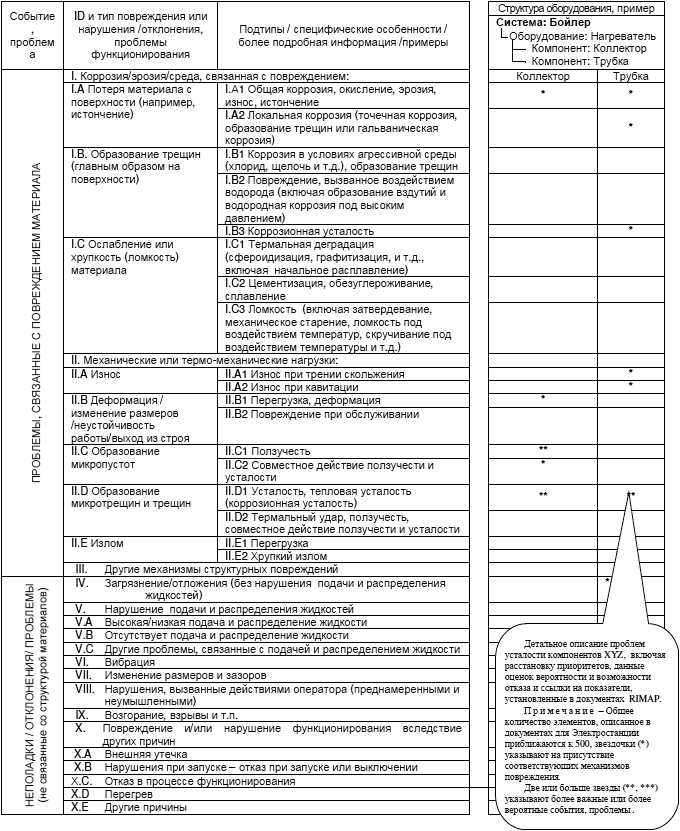

Многоуровневый анализ риска определяет оценку риска с точки зрения 1) сложности анализа (например, от упрощенного скрининга до детального анализа) и 2) уровня иерархии компонентов (глубина). На рисунке 2 показано, что сложность анализа (другими словами количество исследуемых компонентов) устойчиво уменьшается от скрининга до детального анализа в подходе RIMAP по сравнению со снижением шага в стандартном подходе. Как показано на рисунке 3, глубина анализа устойчиво растет от скрининга до детального анализа в подходе RIMAP по сравнению с увеличением шага в стандартном подходе.

|

Рисунок 2 - Многоуровневый анализ рисков. Сложность анализа

|

Рисунок 3 - Многоуровневый анализ риска. Уровень иерархии оборудования или компонента

Входные данные для скрининга и детального анализа, обычно необходимые для каждого этапа оценки риска, приведены в таблице 3. Можно заметить, что некоторые входные данные характерны для обоих видов анализа, при этом для детального анализа требуются более сложные данные.

Таблица 3 - Источники входных данных для скрининговой и детальной оценки риска

Тема | Действия по отборочной (скрининговой) оценке риска | Общая часть скрининговой и детальной оценок риска | Действия по детальной оценке риска | Особенности детальной оценки риска |

А. Идентификация опасностей | - Идентификация опасностей для каждой системы с определением границ области применения | - Входные данные, полученные при первоначальном анализе и планировании; | п.5.3.3.4 А | - |

Б. Идентификация механизмов разрушения и видов отказов | - Определение рабочих условий, неполадок, вероятных отклонений, условий процесса в будущем для идентификации деградации или возникновения отказов | - Анализ механизмов возникновения опасностей и исключение неприменяемых механизмов опасности | п.5.3.3.4 Б | - Определение рабочих и проектных условий, а также условий возникновения неполадок; |

В. Оценка вероятности отказа | - Необходимо оценить вероятность отказа для каждой идентифицированной опасности каждой системы; | - Определение установленного периода времени (исходя из первоначального анализа и планирования); | п.5.3.3.4 В | - Определение ожидаемого остаточного срока службы; |

Г. Определение последствий отказа | - Необходимо определить наихудший возможный результат отказа. Следует проанализировать последствия отказа для безопасности и здоровья людей, окружающей среды и бизнеса. Также могут быть исследованы и другие последствия, такие как воздействие на качество продукции и бизнес организации; | - Определение состава жидкостей и их физических и химических свойств; | п.5.3.3.4 Г | - Могут быть исследованы характеристики механизмов деградации, например, локальной или общей деградации, возможности образования трещин, способности обнаружения дефектов (на ранних стадиях); |

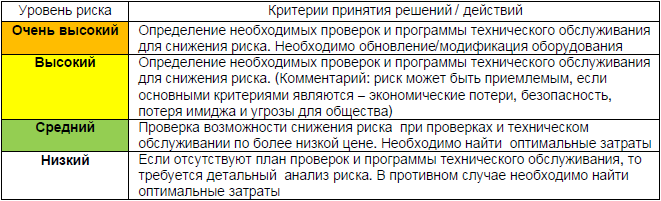

Д. Оценка риска и классификация оборудования | - Следует определить категории, к которым отнесены показатели вероятности и последствий отказа, используя матрицу риска, приведенную на рисунке 5; | - Необходимо установить критерии приемлемости риска (исходя из первоначального анализа и планирования) | п.5.3.3.4 Д | Необходимо определить риск для людей (второй и третьей стороны) |

5.3.2 Анализ риска. Уровень скрининга

5.3.2.1 Описание

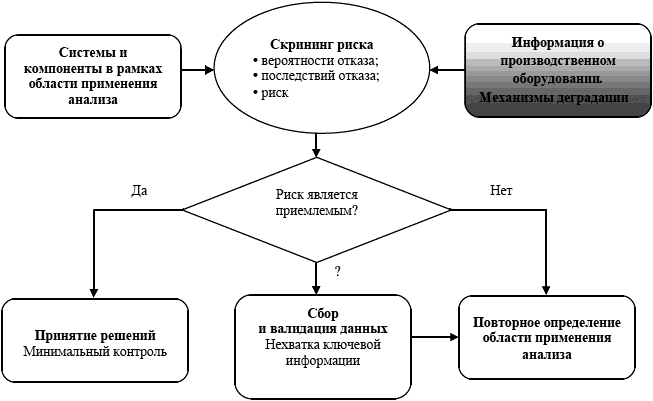

Скрининг риска является относительно быстрым, простым и экономически эффективным способом анализа риска по сравнению с детальным анализом риска. Скрининг риска применим для широкого круга базовых и специальных проблем. При скрининге риска проблемы систем и групп оборудования делят на две группы: проблемы с высоким риском и проблемы со средним и низким риском. Проблемы с высоким риском должны быть детально проанализированы. Проблемы со средним риском должны быть дополнительно рассмотрены для того, чтобы принять решение о необходимости минимального наблюдения или детальной оценки. Для проблем с низким риском требуется минимальное наблюдение для верификации и подтверждения того, что предположения, сделанные в процессе скрининга, остаются правильными. Это могут быть, например, предположения для верификации условий окраски, покрытия, функционального соответствия конструкции и др. Если в процессе скрининга пропущена какая-то информация, в результате чего риск оборудования не может быть определен, то такому оборудованию должен быть присвоен высокий уровень риска и применена к нему детальная оценка риска.

Процесс и этапы скрининга риска представлены на рисунке 4.

|

Рисунок 4 - Процесс и этапы скрининга риска

5.3.2.2 Требования

Процесс анализа риска должен отвечать следующим требованиям:

1 Критерии оценки и ранжирования риска должны быть определены и документированы в письменном виде;

2 Оценка вероятности отказа должна быть определена для установленного периода времени. Она должна быть основана на прогнозе опасности для работы в пределах установленного рабочего окна. Параметры рабочего окна должны включать показатели, которые могут повлиять на процесс функционирования (например, температура, давление), а также показатели, которые не могут повлиять на процесс функционирования (например, структура промежуточных процессов);

3 При оценке последствий должны быть учтены аспекты, связанные, по крайней мере, с охраной здоровья людей, обеспечением их безопасности и защитой окружающей среды. Дополнительно необходимо провести ранжирование оценок последствий таким образом, чтобы индивидуальные высокие оценки последствий по отдельным аспектам (последствия для здоровья и безопасности людей, окружающей среды и/или бизнеса) учитывались при определении окончательной оценки (при этом усреднение не может быть использовано);

4 Должны быть проведены верификация/бенчмаркинг используемых методов;

5 Эта задача должна быть выполнена группой оценки RBIM (см. первоначальный анализ и планирование);

6 Результаты должны быть пригодными для аудита другими аналогичными экспертами (экспертной оценки), поэтому метод, входные данные, критерии принятия решений и результаты должны быть зарегистрированы (записи о результатах должны быть внесены в утвержденную документацию).

5.3.2.3 Входные данные

Источники входных данных для скрининговой оценки риска представлены в таблице 1.

5.3.2.4 Процедура

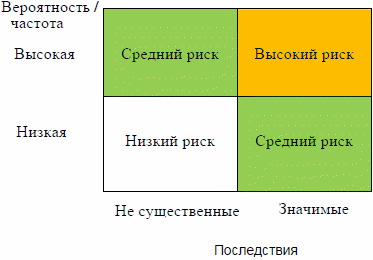

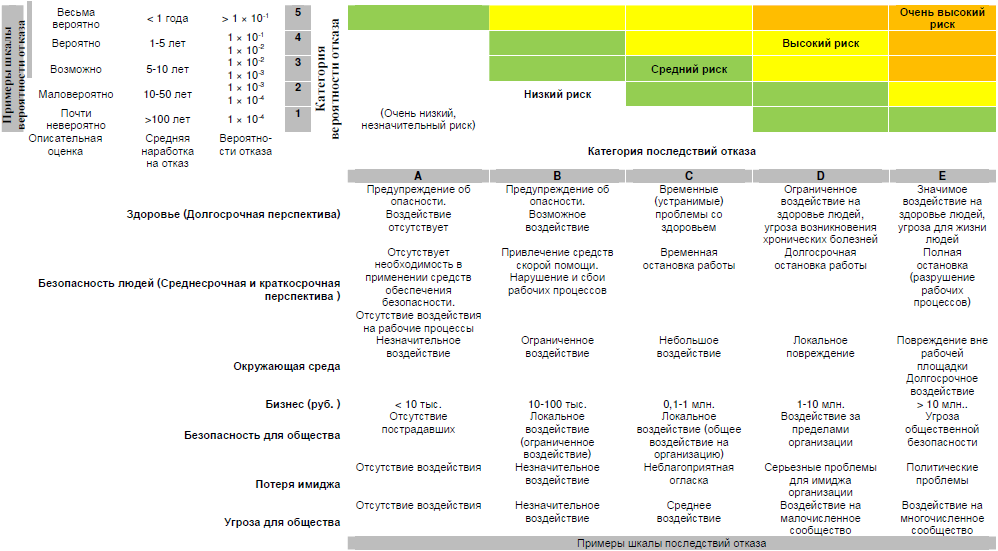

При проведении скрининга риска достаточно часто исследуют области с наиболее высокой вероятностью/частотой отказа оборудования (единиц/систем). Матрица риска для скрининга риска приведена на рисунке 5. Основной целью скрининга риска является идентификация проблем с низким риском (см. рисунок 5) и исключение их из дальнейшего анализа. Очень важно, чтобы к низкому риску было отнесено не чрезмерно много объектов. Следовательно, полезно сопоставлять оценки вероятности и последствий отказа и категории риска с аналогичными оценками, полученными другими методами.

|

Рисунок 5 - Матрица риска для скрининга риска

5.3.2.5 Выходные данные

Результатами скрининга риска обычно являются:

- значение или категория вероятности отказа для исследуемого оборудования;

- значение или категория последствий отказа для исследуемого оборудования;

- значение или категория риска для исследуемого оборудования на основе матрицы риска, полученной в результате скрининга риска (см. рисунок 5).

5.3.2.6 Опасности и ограничения по применению

Необходимо помнить, что оценки вероятностей отказа обычно требуют большего количества деталей и поэтому экономически более затратные и требуют больших усилий, чем оценки последствий отказа. Поэтому иногда организации предпочитают проводить скрининг только последствий отказов для системы и группы компонентов. Это также приемлемо. Установленный метод оценки может включать другие виды скрининга.

5.3.3 Анализ риска. Детальная оценка

5.3.3.1 Общее описание и область применения

Детальная оценка риска отличается от скрининга риска глубиной и объемом используемой информации и, следовательно, требует значительно больших усилий. Детальная оценка риска должна быть применена к системам и группам оборудования с высоким риском, идентифицированным в процессе скрининга риска или для всего оборудования, если скрининг не проводился. Для каждой системы или группы компонентов должны быть идентифицированы соответствующие механизмы деградации и оценена степень опасности их реализации и последствий.

Дополнительно необходимо определить наиболее вероятные сценарии развития опасности. На основе этой информации необходимо определить максимальный временной интервал до следующей проверки/технического обслуживания. При этом виды риска, связанные с охраной здоровья, обеспечением безопасности и охраной окружающей среды, должны оставаться приемлемыми (в соответствии с критериями приемлемости). Должны быть также учтены затраты на проверки/техническое обслуживание и их эффективность. Это необходимо, чтобы определить оптимальные затраты на техническое обслуживание/проверки и интервалы между ними таким образом, чтобы риск, связанный с безопасностью, здоровьем и окружающей средой, оставался приемлемым, т.е. соответствующие критерии приемлемости были удовлетворены.

Детальный анализ риска предусматривает решение следующих основных задач:

- А. Идентификации опасностей.

- Б. Идентификации соответствующих механизмов развития повреждения и видов отказа.

- В. Определения оценки вероятности отказа (до и после принятия мер по снижению риска);

- Г. Определения оценки последствий отказа (до и после принятия мер по снижению риска)

- Д. Определения оценки риска.

5.3.3.2 Требования

Критерии ранжирования риска должны быть определены и документированы в письменном виде.

Требования к идентификации и исследованию механизмов повреждения включают:

- идентификацию всех механизмов развития отказа, которые могут появиться в системе/компоненте;

- выполнение анализа компетентным персоналом в сотрудничестве с персоналом, хорошо знающим функционирование оборудования (например, персоналом, обслуживающим оборудование);

- регистрацию отказов оборудования, результатов идентификации механизмов развития отказа и анализа риска;

- использование при анализе всех данных о техническом обслуживании, эксплуатации и известных механизмах деградации оборудования;

- обеспечение ответственными лицами, участвующими в анализе риска, использования при анализе риска всей информации о механизмах деградации оборудования, в том числе всех доступных данных из литературы;

- обеспечение ответственными лицами, участвующими в анализе риска, доступности всей информации о механизмах деградации и данных о работе аналогичного оборудования;

- отнесение всех пока неучтенных механизмов развития отказа к категории "другие механизмы повреждения".

Анализ видов отказа повышает уровень детализации при оценке последствий отказа. Если анализ видов отказа не проводится, то при анализе должен быть использован гарантированный подход. Элементами гарантированного подхода может быть, например, предположение о том, что полная герметичность оборудования может быть нарушена мгновенно.

Должна быть установлена вероятность отказа за установленный период времени. Она должна быть основана на прогнозе опасности для функционирования в пределах установленного рабочего окна. Параметры установленного рабочего окна должны включать показатели, влияющие на процесс функционирования (например, температура, давление), а также показатели, не влияющие на процесс функционирования (например, композиция промежуточных процессов).

При детальном анализе для всех прогнозируемых механизмов деградации оценка вероятности отказа должна быть основана на значении среднего остаточного срока службы и включать систему взвешенных оценок для определения неопределенности прогноза. Прогноз срока службы может быть сделан на основе либо данных измерений при проверках, либо результатов расчета рабочих условий или экспертных оценок. При желании могут быть использованы отдельные методы анализа, например вероятностный анализ (анализ безопасности) и/или анализ пригодности оборудования для обслуживания.

Для всех непрогнозируемых механизмов деградации, развитие которых сложно контролировать (например, образование трещин под воздействием коррозии), необходимо продемонстрировать, что механизмы деградации предотвращены за счет особенностей конструкции или обнаружены на ранних стадиях посредством наблюдений (при проверках, техническом обслуживании, функционировании). Применяемый метод должен учитывать соотношение между эффективностью наблюдений (тип, область применения и частота) и вероятностью отказа.

При оценке последствий должны быть учтены аспекты, связанные с охраной здоровья, обеспечением безопасности людей и защитой окружающей среды. Дополнительно ранжирование последствий должно быть выполнено таким образом, чтобы последствия с наивысшим рангом по отдельным аспектам (последствия для здоровья, безопасности, окружающей среды и/или бизнеса) были проверены при определении общих последствий (при этом усреднение не применимо).

Для метода анализа должны быть выполнены верификация и бенчмаркинг. Бенчмаркинг последствий отказа, связанных с безопасностью, может быть выполнен путем сопоставления применяемых методов с признанными методами (см. например, [1]-[7]).

Эта задача должна быть выполнена группой оценки RBIM (см. первоначальный анализ и планирование).

Результаты должны быть пригодны для аудита (рецензирования) аналогичными экспертами. Поэтому метод, входные данные, критерии принятия решений и результаты должны быть документированы (записи о результатах должны быть внесены в документацию и утверждены в установленном порядке).

5.3.3.3 Входные данные

Источники входных данных для детальной оценки риска представлены в таблице 1.

5.3.3.4 Процедура

Детальная оценка риска представляет собой достаточно сложную процедуру, включающую много действий.

Эти действия предусмотрены для выполнения отдельных этапов детальной оценки риска.

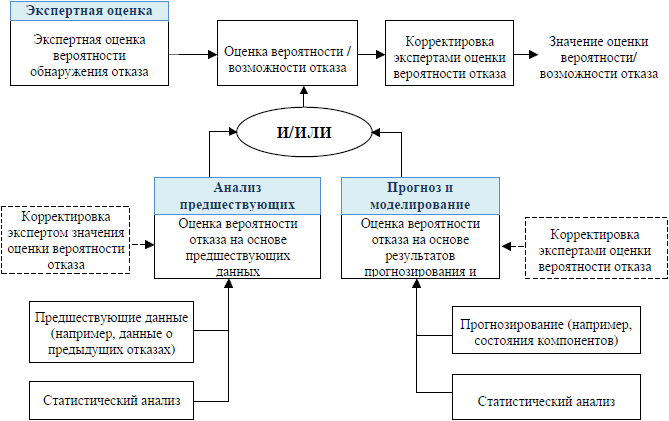

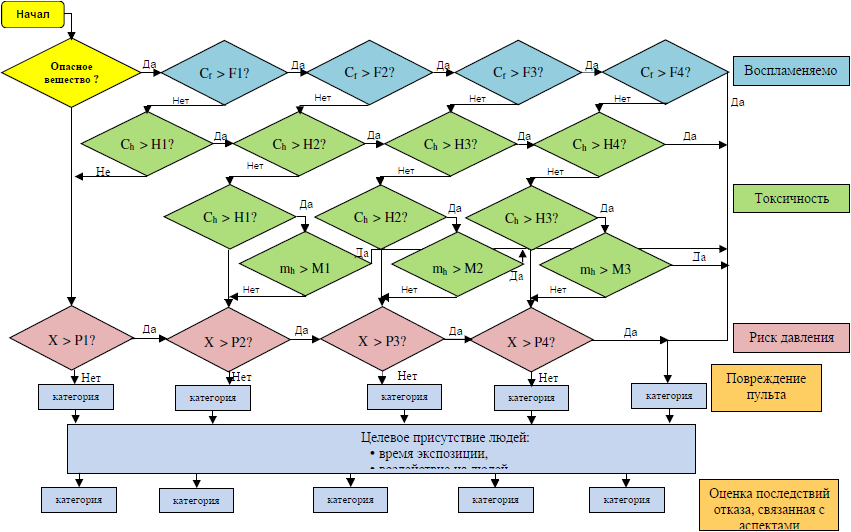

А. Идентификация опасности