ГОСТ Р ИСО 12989-2-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Обожженные аноды и боковые блоки. Определение реакционной способности на воздухе

Часть 2

Термогравиметрический метод

Carbonaceous materials used in the production of aluminium. Baked anodes and sidewall blocks. Determination of the reactivity to air. Part 2. Thermogravimetric method

ОКС 71.100.10

Дата введения 2018-08-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 августа 2017 г. N 902-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12989-2:2004* "Материалы углеродные для производства алюминия. Обожженные аноды и боковые блоки. Определение реакционной способности на воздухе. Часть 2. Термогравиметрический метод" (ISO 12989-2:2004 "Carbonaceous materials used in the production of aluminium - Baked anodes and sidewall blocks - Determination of the reactivity to air - Part 2: Thermogravimetric method", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ИСО 12989-2 был подготовлен Техническим комитетом ISO/TC 47 "Химия", подкомитетом SC 7 "Оксид алюминия, криолит, алюминия фторид, натрия фторид, углеродные изделия для алюминиевой промышленности"

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Сравнение углеродных материалов по реакционной способности на воздухе важно при выборе сырья для производства электродов и используется для прогнозирования их поведения при эксплуатации в алюминиевых электролизерах при производстве алюминия.

Углеродные материалы при повышенных температурах реагируют с кислородом воздуха, что приводит к нежелательным потерям, которые должны быть сведены к минимуму во многих промышленных процессах.

Реакционную способность углеродных материалов на воздухе изучают в исследовательских целях по повышению эффективности работы электролизеров.

Указания по отбору проб находятся в стадии разработки.

ИСО 12989 состоит из двух частей под общим названием "Углеродные материалы для производства алюминия. Обожженные аноды и боковые блоки. Определение реакционной способности на воздухе":

- часть 1. Метод потери массы;

- часть 2. Термогравиметрический метод. Эта часть ИСО 12989 основана на АСТМ Д 6559-00.

Предупреждение - Настоящий стандарт включает использование опасных материалов, операций и оборудования. В настоящем стандарте не предусмотрены все меры для безопасности работы, связанные с его использованием. Пользователи стандарта до начала работы должны установить требования безопасности и охраны здоровья, предусмотренные соответствующими нормативными документами и утвержденные в установленном порядке.

1 Область применения

Настоящий стандарт распространяется на обожженные аноды и боковые блоки, используемые в производстве алюминия и позволяет с помощью термогравиметрического анализа (ТГА) определять реакционную способность на воздухе и осыпаемость углеродных электродов, используемых для производства алюминия. Для этих целей могут быть использованы многие виды оборудования при различных термических условиях. Настоящий метод стандартизирует размеры образца, скорость реакции, температуру и обеспечивает математический метод корреляции результатов, полученных на разных типах оборудования.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 осыпаемость на воздухе; (air dusting rate): Скорость отделения от образца во время анализа образовавшихся при взаимодействии кислорода воздуха с углеродом электродов свободных частиц углерода.

Примечание - Осыпаемость на воздухе выражается в миллиграммах на квадратный сантиметр в час.

2.2 конечная реакционная способность на воздухе; (final air reactivity): Скорость уменьшения массы образца при взаимодействии кислорода воздуха с углеродом электродов в течение заключительных 30 мин подачи воздуха в реакционную камеру, деленная на начальную площадь поверхности образца, имеющего форму цилиндра.

Примечание - Конечная реакционная способность на воздухе выражается в миллиграммах на квадратный сантиметр в час.

2.3 начальная реакционная способность на воздухе, (initial air reactivity): Скорость уменьшения массы образца при взаимодействии кислорода воздуха с углеродом электродов в течение первых 30 мин подачи воздуха в реакционную камеру, деленная на начальную площадь поверхности образца, имеющего форму цилиндра.

Примечание - Начальная реакционная способность на воздухе выражается в миллиграммах на квадратный сантиметр в час.

2.4 общая реакционная способность на воздухе, (total air reactivity): Скорость уменьшения массы образца при взаимодействии кислорода воздуха с углеродом электродов (включая осыпаемость) в течение всего времени подачи воздуха в реакционную камеру (180 мин), деленная на начальную площадь поверхности образца, имеющего форму цилиндра.

Примечание - Общая реакционная способность на воздухе выражается в миллиграммах на квадратный сантиметр в час.

3 Сущность метода

Метод основан на определении потери массы цилиндрического образца, который нагревают в изотермических условиях в течение определенного времени, пропуская с постоянной скоростью воздух вокруг цилиндрического образца. Реакционную способность на воздухе определяют путем постоянного контроля за потерей массы образца. Осыпаемость на воздухе определяют путем сбора и контроля массы частиц углерода, которые отпадают от образца во время реакции в результате селективного окисления связующего в образце.

4 Аппаратура

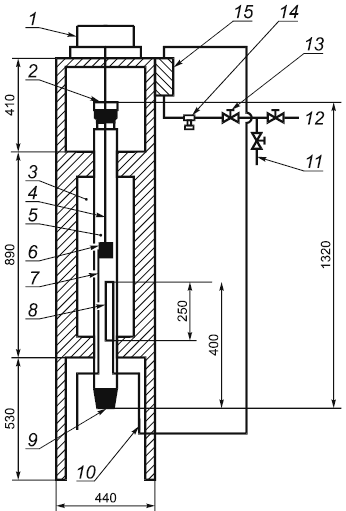

4.1 Для определения реакционной способности обожженных образцов на воздухе могут быть использованы многие виды стандартного оборудования, в том числе и достаточно простые. Главным критерием является соблюдение условий проведения термогравиметрического метода, описанных далее. Схема типичной установки для определения реакционной способности обожженных образцов на воздухе термогравиметрическим методом представлена на рисунке 1.

4.2 Печь и контроллер температуры, обеспечивающие однородное распределение температуры в пределах ±2°С в реакционной зоне длиной 100 мм, в которой по центру расположен испытуемый образец.

Печь содержит нагревательные элементы, расположенные в трех зонах, и связанные с ними элементы управления. Могут быть использованы нагреватели в виде обмотки или в виде стержней.

Термопару для контроля температуры располагают в реакционной зоне вблизи поверхности образца. Это позволяет контроллеру печи компенсировать экзотермические реакции взаимодействия углерода с кислородом воздуха. Контрольную термопару устанавливают на расстоянии (4±1) мм от боковой поверхности образца и в пределах 5 мм по вертикали от центра реакционной зоны. Печь должна быть достаточных размеров, чтобы вместить реакционную камеру.

4.3 Реакционная камера, состоящая из вертикальной трубки, изготовлена из материалов, способных выдерживать рабочие температуры проведения анализа и с достаточно большим внутренним диаметром, чтобы разместить образец и устройство подвески образца, не влияя при этом на поток газа мимо образца. Рекомендуемый внутренний диаметр (100±25) мм.

Реакционная камера снабжена съемной емкостью для сбора частиц, падающих с образца во время испытания. Наиболее распространенные материалы - кварц и инконель.

________________

Инконель представляет собой пример подходящего продукта, имеющийся в продаже. Эта информация приведена для удобства пользователей настоящего стандарта и не означает одобрения со стороны ИСО данной продукции.

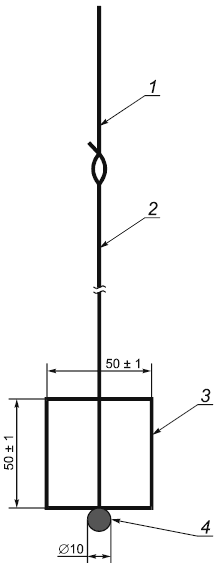

4.4 Устройство подвесного крепления образца, изготовленное из материалов, способных многократно выдерживать рабочие температуры проведения анализа. Устройство не должно изменять массу в процессе испытания, влиять на структуру потока газа мимо образца, ограничивать доступ газа к поверхности испытываемого образца и не должно препятствовать сбору частиц, падающих с образца во время испытания. Типичное устройство подвесного крепления образца представлено на рисунке 2.

4.5 Камера подогрева газа перед входом в реакционную камеру. Длина и диаметр трубки могут отличаться. Должно быть обеспечено движение газового потока в реакционную камеру для предотвращения закупорки камеры предварительного подогрева частицами, падающими с образца во время испытания.

4.6 Весы точностью до 0,01 г, предел взвешивания 200 г, обеспечивающие взвешивание образца и устройства его подвесного крепления непрерывно в течение всего периода испытания.

4.7 Расходомер газа, обеспечивающий измерение расхода газа на входе в реакционную камеру.

Скорости потока газа устанавливаются для конкретного испытательного оборудования.

|

1 - весы; 2 - отвод газов (отверстие диаметром 10 мм); 3 - трехзонная печь; 4 - устройства подвесного крепления образца; 5 - реакционная камера; 6 - образец; 7 - контрольная термопара; 8 - камера подогрева газа; 9 - емкость для сбора частиц, падающих с образца; 10 - подача газа; 11 - подача воздуха; 12 - подача азота; 13 - редукционный клапан; 14 - вентиль точной регулировки; 15 - расходомер

Рисунок 1 - Схема типичной установки для определения реакционной способности термогравиметрическим методом

4.8 Вентиль точной регулировки расхода газа.

4.9 Редукционный клапан, обеспечивающий снижение давления сжатого газа до почти атмосферного перед поступлением в расходомер.

4.10 Термопары, расположенные в начале, середине и конце реакционной камеры для калибровки зоны печи. Дополнительная термопара может быть использована для контроля температуры реакции.

Для оценки результатов анализа имеет значение непрерывное измерение температуры в центральной части реакционной камеры.

4.11 Штангенциркуль или другое устройство для измерения диаметра и высоты образца с точностью ±0,01 мм для расчета площади поверхности образца, подвергающейся воздействию используемого газа.

4.12 Дополнительное оборудование, в т.ч. устройства автоматического управления, многоканальные линии, персональные компьютеры для автоматизации регистрации, обработки, представления и хранения данных.

|

1 - верхняя часть подвесного крепления образца (нихром); 2 - нижняя часть подвесного крепления образца (платина, диаметр 1 мм); 3 - образец; 4 - шарик из нержавеющей стали

________________

Нихром представляет собой пример подходящего продукта, имеющийся в продаже. Эта информация приведена для удобства пользователей настоящего стандарта и не означает одобрения со стороны ИСО данной продукции.

Рисунок 2 - Типичное устройство подвесного крепления образца

5 Реактивы

В ходе анализа используют реактивы аналитической чистоты, если не указано иное.

5.1 Азот, концентрация по массе 99,95%.

5.2 Воздух, содержание влаги менее 0,1% по массе.

6 Отбор образцов

6.1 Образцы для испытаний отбирают высверливанием или отпиливанием. Изготавливают образец высотой (50±1,0) мм и диаметром (50±1,0) мм.

Просверливают по центру отверстие диаметром 3 мм для провода устройства подвесного крепления образца (4.4). Поверхность готового образца должна быть гладкой и без заметных трещин и выбоин.

Могут быть использованы планы отбора проб для анодов и катодных блоков по АСТМ Д 6353 и АСТМ Д 6354.

6.2 Высушивают образцы при (105±5)°С до постоянной массы.

6.3 Обдувают готовый образец сухим воздухом для удаления углеродной пыли, образующейся при изготовлении образца.

7 Калибровка

7.1 Цель этой процедуры - установить связь между контроллером настройки трехзонной печи и фактической температурой внутри реакционной камеры в области образца. Длина калиброванной зоны должна составлять 100 мм.

7.2 Устанавливают термопару (4.10) в зону расположения образца. Совмещают термопару и калибровочный датчик с центром образца.

7.3 Подсоединяют термопару (4.10) к главному контроллеру. Устанавливают температуру, равную 525°С.

7.4 Устанавливают две другие термопары. Для определения фактического температурного профиля необходима запись температуры.

7.5 Включают нагрев печи и подачу азота, нагрев ведут 4 ч, чтобы достичь равновесия в атмосфере азота (при скорости газового потока в соответствии с 7.7).

7.6 Ведут нагрев, пока температура всех трех баз не будет находиться в пределах ±2°С.

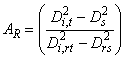

7.7 Для образца диаметром 50 мм и реакционной камеры с внутренним диаметром 100 мм расход газа для стандартного анализа устанавливают (250±5) л/ч (при температуре окружающей среды). На значение реакционной способности влияют скорость газа и химические реакции на поверхности образца во время испытания. Расход газа должен обеспечить постоянную скорость через кольцевое пространство между образцом и стенками для различных размеров реакционных камер. Расход для других размеров кольцевого пространства определяют путем умножения исходной скорости потока (250 л/ч) на величину соотношения площадей кольцевых зон в соответствии с формулами:

, (1)

, (1)

где - соотношение площадей кольцевых зон;

- внутренний диаметр испытательной реакционной камеры;

- внутренний диаметр стандартной реакционной камеры;

- наружный диаметр испытуемого образца;

- наружный диаметр стандартного образца.

![]() , (2)

, (2)

где - объемный расход в испытательной камере, л/час;

- объемный расход в стандартной реакционной камере, л/час;

- соотношение площадей кольцевых зон.

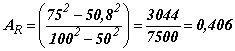

Пример - Объемный расход в испытательной камере с использованием опытного образца диаметром 50,8 мм в реакционной камере с внутренним диаметром 75 мм рассчитывают следующим образом:

,

,

где - 75 мм;

- 100 мм;

- 50,8 мм;

- 50 мм.

![]() ,

,

где - объемный расход в испытательной камере, 102 л/час;

- объемный расход в стандартной реакционной камере, 250 л/час;

- соотношение площадей кольцевых зон, 0,406.

8 Проведение анализа

8.1 Разогревают реакционную камеру до (525±2)°С.

8.2 Продувают реакционную камеру азотом при скорости потока в соответствии с 7.7.

8.3 Взвешивают образец с точностью до 0,01 г.

8.4 Измеряют диаметр (), высоту образца (

) и диаметр центрального отверстия (

) с точностью ±0,01 мм для расчета площади поверхности в соответствии с формулой (3) в 9.1.

8.5 Помещают образец в устройство подвесного крепления, размещают в реакционной камере и соединяют с весами.

8.6 Производят предварительный нагрев образца в среде азота в течение 30 мин.

8.7 Обеспечивают взвешивание образца в соответствии с инструкциями предприятия-изготовителя.

8.8 После 30 мин подачи азота в реакционную камеру включают подачу в реакционную камеру воздуха (вместо азота) и устанавливают расход в соответствии с 7.7.

8.9 Обеспечивают запись массы пробы каждую минуту в течение всего периода испытания. Продолжительность испытания на определение реакционной способности на воздухе 3 ч (180 мин).

8.10 Извлекают образец из реакционной камеры, избегая ударов образца о стенки камеры, что может привести к откалыванию частиц.

8.11 Извлекают образовавшиеся свободные частицы из емкости для сбора частиц реакционной камеры и быстро помещают в эксикатор.

8.12 Взвешивают образовавшиеся свободные частицы.

9 Обработка результатов

9.1 Расчет площади открытой поверхности образца

Общую площадь поверхности образца вычисляют путем добавления к боковой поверхности удвоенной площади основания и площади поверхности центрального отверстия минус площадь основания центрального отверстия в соответствии с уравнением:

![]() , (3)

, (3)

где - общая площадь поверхности образца, см

;

- диаметр образца, мм;

- диаметр центрального отверстия, мм;

- высота образца, мм.

9.2 Расчет общей реакционной способности на воздухе

Общую реакционную способность на воздухе , мг/(см

·ч), вычисляют по формуле

![]() . (4)

. (4)

9.3 Расчет начальной реакционной способности на воздухе

Начальную реакционную способность на воздухе , мг/(см

·ч), вычисляют по формуле

![]() , (5)

, (5)

где - начальная масса образца, г;

- масса образца после 30 мин испытания, г.

9.4 Расчет конечной реакционной способности на воздухе

Конечную реакционную способность на воздухе , мг/(см

·ч), вычисляют по формуле:

![]() , (6)

, (6)

где - масса образца после 150 мин испытания, г;

- конечная масса образца, г.

9.5 Расчет осыпаемости на воздухе

Осыпаемость на воздухе , мг/(см

·ч), вычисляют по формуле

![]() , (7)

, (7)

где - осыпаемость на воздухе в течение 3 ч испытания, мг/(см

·ч);

- масса образовавшихся свободных частиц, г.

10 Прецизионность и погрешность

10.1 Прецизионность

Приведенные данные по повторяемости и воспроизводимости были определены в ходе межлабораторных сравнительных исследований в соответствии с АСТМ Е 691, в которых приняло участие шесть лабораторий и исследовалось девять материалов (семь анодов и два катода). Линейный характер зависимости показал, что значения показателей точности зависят от полученных значений реакционной способности на воздухе исследованных материалов. На основании этих исследований критерии, приведенные в 10.2 и 10.3, используют для оценки достоверности результатов с 95%-ной вероятностью.

10.2 Повторяемость

10.2.1 Повторяемость, пределы

Значения реакционной способности на воздухе, выраженные в мг/(см·ч), полученные одним и тем же оператором в одной и той же лаборатории, считаются достоверными, если полученные значения отличаются не более чем на значение

, которое определяют с использованием приведенных ниже уравнений.

10.2.2 Общая реакционная способность

Повторяемость общей реакционной способности на воздухе , вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов общей реакционной способности на воздухе.

Применимо для значений общей реакционной способности на воздухе в диапазоне от 13 до 62 мг/(см·ч).

10.2.3 Начальная реакционная способность

Повторяемость начальной реакционной способности на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов начальной реакционной способности на воздухе.

Применимо для значений начальной реакционной способности на воздухе в диапазоне от 4 до 16 мг/(см·ч).

10.2.4 Конечная реакционная способность

Повторяемость конечной реакционной способности на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов конечной реакционной способности на воздухе.

Применимо для значений конечной реакционной способности на воздухе в диапазоне от 21 до 89 мг/(см·ч).

10.2.5 Осыпаемость

Повторяемость осыпаемости на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов осыпаемости на воздухе.

Применимо для значений осыпаемости на воздухе в диапазоне от 0 до 2,5 мг/(см·ч).

10.3 Воспроизводимость, пределы

10.3.1 Общее положение

Значения реакционной способности на воздухе, выраженные в мг/(см·ч), полученные в двух лабораториях, считаются достоверными, если полученные значения отличаются не более чем на значение

, которое определяют с использованием приведенных ниже уравнений.

10.3.2 Общая реакционная способность

Воспроизводимость общей реакционной способности на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов общей реакционной способности на воздухе.

Применимо для значений общей реакционной способности на воздухе в диапазоне от 13 до 62 мг/(см·ч).

10.3.3 Начальная реакционная способность

Воспроизводимость начальной реакционной способности на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов начальной реакционной способности на воздухе.

Применимо для значений начальной реакционной способности на воздухе в диапазоне от 4 до 16 мг/(см·ч).

10.3.4 Конечная реакционная способность

Воспроизводимость конечной реакционной способности на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов конечной реакционной способности на воздухе.

Применимо для значений конечной реакционной способности на воздухе в диапазоне от 21 до 89 мг/(см·ч).

10.3.5 Осыпаемость

Воспроизводимость осыпаемости на воздухе вычисляют по уравнению

![]() ,

,

где - среднее значение двух результатов осыпаемости на воздухе.

Применимо для значений осыпаемости на воздухе в диапазоне от 0 до 2,5 мг/(см·ч).

10.4 Погрешность

Погрешность измерения, являющаяся характеристикой точности измерения реакционной способности на воздухе, в рамках настоящего стандарта оценена в ходе межлабораторных сравнительных исследований, описанных выше.

11 Протокол испытаний

Протокол испытаний должен включать следующую информацию:

a) все детали, необходимые для идентификации пробы;

b) ссылку на настоящий стандарт;

c) дату испытаний;

d) результаты в соответствующем выражении, с округлением до 0,1 мг/(см·ч);

e) особенности, отмеченные в ходе определения;

f) любые операции, не включенные в настоящий стандарт.

Библиография

[1] | ASTM D 6353 | Standard Guide for Sampling Plan and Core Sampling for Prebaked Anodes Used in Aluminum Production |

АСТМ Д 6353 | Стандартное руководство по плану выборочного контроля и отбору образцов от обожженных анодов, используемых при производстве алюминия | |

[2] | ASTM D 6354 | Standard Guide for Sampling Plan and Core Sampling of Carbon Cathode Blocks Used in Aluminum Production |

| АСТМ Д 6354 | Стандартное руководство по плану выборочного контроля и отбору образцов от углеродных катодных блоков, используемых при производстве алюминия |

УДК 621.3.035:006.354 | ОКС 71.100.10 |

Ключевые слова: материалы углеродные, производство алюминия, обожженные аноды, боковые блоки, реакционная способность на воздухе, термогравиметрический метод | |

Электронный текст документа

и сверен по:

, 2019