ГОСТ 16188-70

Группа Л99

___________________________________________В указателе "Национальные стандарты" 2006 год

группа Л79. - Примечание "КОДЕКС".

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОРБЕНТЫ

Метод определения прочности при истирании

Sorbents.

Method of abrasion resistance determination

Дата введения 1971-07-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15/VII 1970 г. N 1090 срок введения установлен с 01.07.71

ПРОВЕРЕН в 1984 г. Постановлением Госстандарта от 22.05.84 N 1692 срок действия продлен до 01.01.95*

________________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). - Примечание "КОДЕКС".

ВЗАМЕН ОСТ 40086

ПЕРЕИЗДАНИЕ (июнь 1985 г.)

Настоящий стандарт распространяется на гранулированные и дробленые сорбенты размером частиц 0,5-6,0 мм по диаметру и до 10 мм по длине и устанавливает метод определения их механической прочности при истирании.

Метод не распространяется на силикагели.

Сущность метода заключается в механическом истирании навески сорбента стальным стержнем во вращающемся с определенной скоростью стальном барабане.

Прочность сорбента характеризуется отношением массы отсеянного нераспыленного сорбента, полученного после истирания, к первоначальной массе сорбента.

Применение метода предусматривается в стандартах и технических условиях, устанавливающих технические требования на сорбенты.

1. АППАРАТУРА

1.1. Для определения прочности сорбентов должна применяться следующая аппаратура:

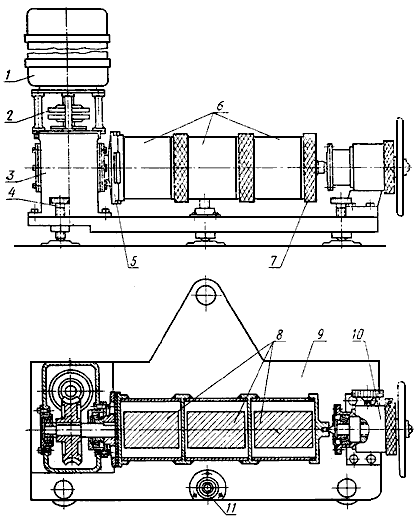

Прибор для определения прочности сорбентов при истирании (см. чертеж) со скоростью вращения барабанов 75 об/мин (7,9 рад/с), диаметром барабана 80±0,05 мм и длиной барабана 80±0,05 мм. Масса стержня должна быть 1200±2 г, диаметр - 50±0,05 мм, длина - 78±0,05 мм. Барабаны и стержни изготовляют из стали марки Ст5 по ГОСТ 380-71 твердостью НВ 140-167. Для работы с сорбентами, вызывающими коррозию стали, барабаны и истирающие стержни должны быть изготовлены из стали 12Х18Н10Т по ГОСТ 5949-75.

1 - электромотор; 2 - муфта; 3 - червячный редуктор; 4 - регулировочный винт;

5 - планшайба; 6 - барабаны; 7 - крышка; 8 - истирающие стержни;

9 - плита; 10 - задняя бабка; 11 - уровень.

Универсальный механический делитель для сокращения и усреднения проб сорбента.

Вибрационное сито для разделения сорбента на фракции.

Весы технические квадрантные типа ВЛТК-500 или другие технические весы с точностью взвешивания 0,1 г.

Приборы изготовляют по технической документации, утвержденной в установленном порядке.

Шкаф сушильный с электрическим обогревом и автоматическим терморегулятором, обеспечивающим температуру 105-110 °С для противогазовых активных углей и катализаторов, 200±10 °С для гопкалитов.

Печь муфельная с электрическим обогревом, автоматическим терморегулятором или реостатом, обеспечивающим температуру 450-550 °С для прокаливания цеолитов.

Секундомер по ГОСТ 5072-79.

Два противня из алюминия или нержавеющей стали размером 380х250х40 мм, 200х75х24 мм и 100х100х24 мм.

Эксикатор 2-190 или эксикатор 2-250 по ГОСТ 25336-82 с гранулированным хлористым кальцием по ГОСТ 4161-77.

Банки стеклянные с притертой пробкой вместимостью 100 см.

Щетка медицинская с коротким ворсом.

Щетка типа ерш.

Бюксы стеклянные типа СН4 или СНП4 по ГОСТ 25336-82.

Цилиндр измерительный с носиком вместимостью 100 и 1000 см по ГОСТ 1770-74.

Стеклянная воронка с укороченной трубкой, типа 1а, N 6 по ГОСТ 25336-82 для пересыпания сорбента.

2. ПОДГОТОВКА ПРИБОРА К ИСПЫТАНИЮ

2.1. Для определения прочности сорбентов плиту прибора с помощью трех регулировочных винтов 4 устанавливают горизонтально на жестком основании и на листе резины толщиной не менее 16 мм.

2.2. На рабочих поверхностях барабанов 6, крышек 7 и стержней 8 не должно быть механических повреждений, коррозионных пятен, масла, жира, воды и остатков сорбента.

2.3. Биение барабанов замеряют индикатором по ГОСТ 577-68. Биение барабанов должно быть не более 0,3 мм.

Вращение барабанов с вложенными стержнями без сорбента запрещается.

3. ПОДГОТОВКА ПРОБ К ИСПЫТАНИЮ

3.1. Пробу объемом 120-130 см получают однократным делением общей (литровой) пробы на восемь частных проб на универсальном механическом делителе по ГОСТ 16189-70.

3.2. Влажность сорбента не должна превышать 3%. В противном случае пробу высушивают в течение 1 ч в закрытом сушильном шкафу в муфельной печи на открытых противнях с высотой слоя сорбента 5 мм при температуре:

+105-110 °С - для активных углей и катализаторов;

+200±10 °С - для гопкалитов;

+450-550 °С - для цеолитов.

3.3. Высушенный сорбент пересыпают в стеклянную посуду теплым, а цеолит - при температуре 250-300 °С, плотно закрывают и охлаждают до комнатной температуры в эксикаторе с хлористым кальцием.

3.4. Высушенную пробу сорбента просеивают на вибросите по ГОСТ 16187-70;

сорбенты с преобладающим диаметром частиц 1,5-2,0 мм и выше на сите N 10 по ГОСТ 214-83 - 1 мин;

сорбенты с преобладающим диаметром частиц 1,0-1,5 мм - на сите 05 по ГОСТ 3584-73 - 1 мин;

сорбенты с преобладающим диаметром частиц 0,5-1,0 мм - на сите 05 по ГОСТ 3584-73 - 3 мин.

3.5. Плотность сорбента определяют по ГОСТ 16190-70.

3.6. После просеивания от пробы отбирают две навески с точностью до 0,1 г. Масса навески должна быть равна 1/20 части массы сорбента в 1 дм (насыпной плотности).

Если навески не загружают сразу в барабаны, то их хранят в стеклянных бюксах или банках с притертыми пробками с указанием марки сорбента, номера пробы и даты приготовления.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. В первый барабан прибора для определения прочности сорбента, поставленный на стол вертикально, вкладывают стальной стержень и насыпают навеску сорбента. На первый барабан навинчивают плотно до упора второй барабан, в который также вкладывают стержень и насыпают вторую навеску сорбента. На второй барабан навинчивают до упора третий барабан, без стержня и завинчивают до упора крышкой. Для большей производительности прибора допускается в третий барабан вставлять стержень и насыпать навеску сорбента.

4.2. Собранные барабаны устанавливают на планшайбу так, чтобы выступы первого барабана вошли в пазы планшайбы. Барабаны поджимают задней бабкой прибора.

4.3. Одновременно включают электромотор и пускают секундомер. Через три минуты электромотор выключают, комплект барабанов аккуратно снимают с прибора, отвинчивают крышку и третий барабан, вынимают стержень. Содержимое каждого барабана высыпают на отдельный противень размером 100х100х24 мм. Оставшуюся на стержне и внутренних поверхностях барабана пыль тщательно очищают щеткой с коротким ворсом в противень. Содержимое противня переносят на сито, на котором производилось просеивание до опыта, и просеивают в соответствии с п.3.4. Выгрузка из каждого барабана должна быть полной и без потерь.

4.4. Просеянный сорбент взвешивают на технических весах с точностью до 0,1 г.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Прочность сорбента () в процентах вычисляют по формуле

![]() ,

,

где - масса навески сорбента до опыта, взятая с сита после просеивания, г;

- масса навески сорбента после опыта, оставшаяся на сите после просеивания, г.

5.2. Прочность сорбента определяют как среднее арифметическое двух определений, полученных в течение одного испытания, причем расхождение между ними не должно превышать 3%.

Текст документа сверен по:

Сорбенты. Методы испытаний:

Сб. ГОСТов. ГОСТ 16187-70-ГОСТ 16190-70. -

М.: Издательство стандартов, 1985