ГОСТ Р ИСО 12981-1-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Определение способности прокаленного кокса реагировать с диоксидом углерода

Часть 1

Метод потери массы

Carbonaceous materials for the production of aluminium. Calcined coke. Determination of the reactivity to carbon dioxide. Part 1. Loss in mass method

ОКС 71.100.10

Дата введения 2015-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 февраля 2014 г. N 51-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12981-1:2000* "Материалы углеродные для производства алюминия. Определение способности прокаленного кокса реагировать с диоксидом углерода. Часть 1. Метод потери по массе" (ISO 12981-1:2000 "Carbonaceous materials for the production of aluminium - Calcined coke - Determination of the reactivity to carbon dioxide - Part 1: Loss in mass method", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт идентичен международному стандарту ИСО 12981-1:2000 "Материалы углеродные для производства алюминия. Определение способности прокаленного кокса реагировать с диоксидом углерода. Часть 1. Метод потери по массе", разработанному Техническим комитетом ISO/TC 47 "Химия", Подкомитетом SC 7 "Оксид алюминия, криолит, фторид алюминия, фторид натрия, углеродные продукты для производства алюминия".

ИСО 12981 состоит из двух частей под общим названием "Материалы углеродные для производства алюминия. Определение способности прокаленного кокса реагировать с диоксидом углерода":

- Часть 1. Метод определения потери по массе;

- Часть 2. Термогравиметрический метод.

Способность прокаленного кокса вступать в реакцию с диоксидом углерода оценивают посредством определения убыли массы анализируемой пробы в соответствии со следующей химической реакцией

![]() .

.

Такое определение позволяет оценить способность углерода анода к реакции с диоксидом углерода в электролизерах при производстве алюминия.

1 Область применения

Настоящий стандарт устанавливает метод определения способности прокаленного нефтяного кокса, используемого для изготовления анодов в производстве алюминия, реагировать с диоксидом углерода.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 383, Laboratory glassware - Interchangeable conical ground joints (Посуда лабораторная стеклянная. Взаимозаменяемые конические притертые соединения)

ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод для определения повторяемости (сходимости) и воспроизводимости стандартного метода измерений]

ISO 6375, Carbonaceous materials for the production of aluminium - Cokes for electrodes - Sampling (Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб)

ISO 8723, Carbonaceous materials for the production of aluminium - Calcined coke - Determination of oil content - Method by solvent extraction (Материалы углеродные для производства алюминия. Прокаленный кокс. Определение содержания масла. Метод экстракции растворителем)

ISO 12984, Carbonaceous materials used in the production of aluminium - Calcined coke - Determination of particle size distribution (Материалы углеродные для производства алюминия. Прокаленный кокс. Определение гранулометрического состава)

3 Сущность метода

Пробу кокса массой 5 г с размером зерна от 1 до 1,4 мм помещают в струю диоксида углерода () скоростью 50 л/ч приблизительно на 100 мин при температуре 1000°C. Замеряют потерю массы.

4 Реактивы

4.1 Диоксид углерода , имеющий чистоту не менее 99,9% по объему и уровень содержания примесей не более:

- : 100 мкмоль/моль;

- : 130 мкмоль/моль;

- ![]() : 800 мкмоль/моль.

: 800 мкмоль/моль.

4.2 Стандартный образец с аттестованным значением способности вступать в реакцию с диоксидом углерода, равным 10% по массе.

5 Аппаратура

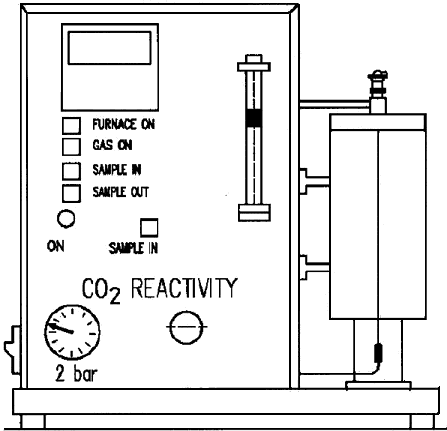

Общий вид установки для определения способности прокаленного нефтяного кокса реагировать с диоксидом углерода показан на рисунке 1.

5.1 Стандартное лабораторное оборудование

5.2 Печь с вертикальной трубкой (с одной зоной), обеспечивающая хорошее распределение температуры по вертикали и нагревание от 20°C до 1000°C в течение менее чем 1 ч и поддержание температуры на уровне (1000±3)°C.

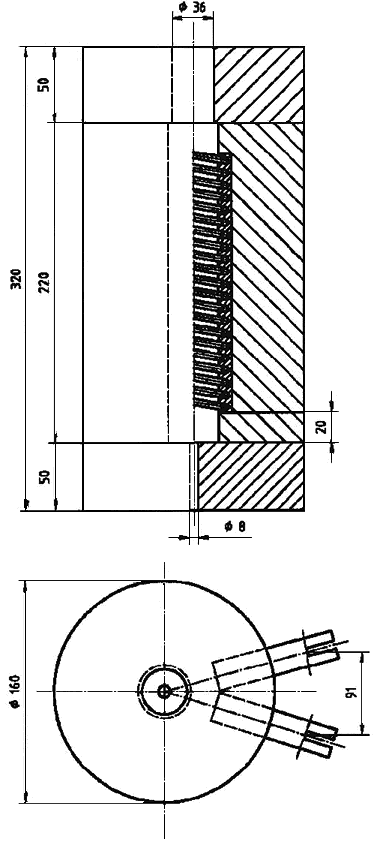

Характеристики и размеры типовой печи показаны на рисунке 2.

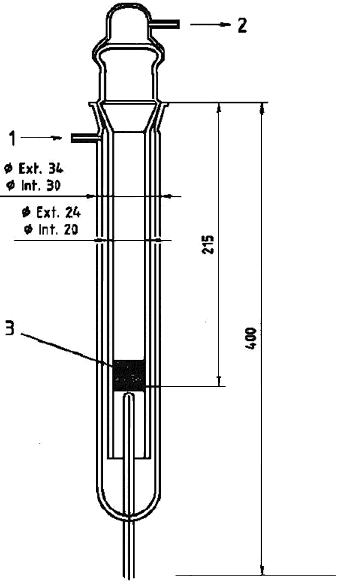

5.3 Трубчатый реактор, состоящий из двух кварцевых трубок и колпака, со стеклянными притертыми соединениями (ИСО 383, NS 29/32).

Характеристики и размеры типового трубчатого реактора в сборе показаны на рисунке 3 со следующими компонентами:

5.3.1 Наружная трубка состоящая из:

a) подвода газа, расположенного в верхней части наружной трубки, что позволяет газу стекать вниз ко дну трубки, а затем осуществляется нагрев газа перед подачей вверх через слой кокса (коксовую колошу);

b) защитной трубки для помещения термопары, расположенной так, чтобы рабочий конец термопары располагался на 5 мм ниже пористого диска.

Нижняя часть защитной трубки для термопары и подвод газа должны располагаться снаружи печи.

|

Рисунок 1 - Общий вид установки для определения способности прокаленного нефтяного кокса реагировать с диоксидом углерода

5.3.2 Внутренняя реакционная трубка, расположенная внутри наружной трубки.

5.3.3 Пористый (спеченный) диск с размером пор от 250 мм до 500 мм, закрепленный внутри реакционной трубки таким образом, чтобы основание коксовой засыпки располагалось в середине печи.

5.3.4 Колпак, включающий подвод газа фиксируемый в верхней части внутренней реакционной трубки.

Размеры в миллиметрах |

|

Рисунок 2 - Характеристики и размеры типовой печи

Размеры в миллиметрах |

|

1 - впуск ; 2 - выпуск

; 3 - анализируемая проба

Рисунок 3 - Трубчатый реактор с анализируемой пробой

5.4 Термопара хромель-алюмель, K-тип, точностью ±0,375%, диаметр 2 мм и минимальная длина 200 мм.

5.5 Блок контроля температуры состоящий из двухточечного температурного контрольного устройства на основе PID (пламенно-ионизационный детектор) с настройкой устанавливаемого значения (погрешность настройки менее 0,5%) и с цифровым температурным дисплеем. Устанавливаемое значение должно выбираться таким образом, чтобы термопара трубчатого реактора показывала 1000°С.

5.6 Расходомер с калиброванной шкалой для (p=0,1 МПа), с полной шкалой до 60 л/ч и точностью измерения ±2%.

5.7 Контроль давления, включающий клапан для регулировки давления и манометр со шкалой от 0 до 1,0 МПа.

6 Отбор проб

Пробу кокса отбирают в соответствии с требованиями ИСО 6375.

7 Подготовка проб для испытания

Делят пробу (см. раздел 6) на три фракции, просеивая в соответствии с ИСО 12984. Эти фракции должны иметь следующие размеры:

- I - менее 1,4 мм;

- IIа - от 1 мм до 1,4 мм;

- Ill - более 1 мм.

Фракцию I используют для получения фракции IIb так, чтобы большая часть фракции IIb имела следующие размеры после просеивания: IIb от 1 мм до 1,4 мм.

Тщательно перемешивают фракции IIа и IIb.

Большинство гранулированных материалов покрыты маслом. В таких случаях масло удаляют из смеси фракций IIа и IIb с помощью дихлорметана, используя метод, описанный в ИСО 8723.

Сушат смесь фракций IIа и IIb при температуре (110±5)°С до постоянной массы, т.е. пока последовательные взвешивания с интервалом в 5 мин не будут отличаться менее чем на 0,1%.

После сушки отбирают пробу массой (5±0,01) г от смеси фракций IIа и IIb и взвешивают с погрешностью ±0,001 г.

8 Проведение испытания

8.1 Калибровка

Калибруют установку один раз в неделю и после любого ремонта установки, например, замены реакционной трубки или термопары. Устанавливают время реакции на 100 мин.

Выполняют два измерения с использованием стандартного образца (4.2) и рассчитывают средний результат (см. раздел 9). Калибруют установку посредством расчета времени реакции, , по формуле:

![]() , (1)*

, (1)*

где ![]() - аттестованное значение реакционной способности калибровочного стандарта, % по массе;

- аттестованное значение реакционной способности калибровочного стандарта, % по массе;

![]() - измеренное значение способности калибровочного стандарта к вступлению в реакцию с диоксидом углерода, % по массе.

- измеренное значение способности калибровочного стандарта к вступлению в реакцию с диоксидом углерода, % по массе.

________________

* Формула и экспликация к ней соответствуют оригиналу. - .

8.2 Проведение определения

Включают печь и устанавливают блок температурного контроля (5.5) на 1000°С. Вставляют пустую внутреннюю реакционную кварцевую трубку (5.3.2) и закрепляют крышку зажимом. Открывают кран подачи и регулируют давление до значения 0,2 МПа, скорость потока на уровне 50 л/ч. Когда температура печи стабилизируется на (1000±3)°С, помещают взвешенную пробу для анализа в реакционную трубку.

По истечении времени реакции печь выключают. Спустя еще 30 мин прекращают подачу , извлекают реакционную трубку и помещают ее в держатель для охлаждения. Когда реакционная трубка остынет, взвешивают остаток анализируемой пробы с погрешностью ±0,001 г.

9 Обработка результатов

Рассчитывают значение способности кокса реагировать с диоксидом углерода , выраженное как массовая доля в процентах, по следующей формуле

![]() , (2)

, (2)

где - первоначальная масса анализируемой пробы до реакции с диоксидом углерода, г;

- конечная масса анализируемой пробы после реакции с диоксидом углерода, г.

10 Прецизионность

10.1 Межлабораторное исследование

Серия испытаний в соответствии с ISO 5725-2 для определения показателей прецизионности в 1993 г. в более чем 20 лабораториях показала следующие результаты.

10.2 Повторяемость (сходимость)

Расхождение между значениями параллельных определений, выполненных в быстрой последовательности одним и тем же оператором на одном и том же оборудовании и одной и той же пробе для анализа, не должно превышать значений предела повторяемости r=7% (отн.).

10.3 Воспроизводимость

Расхождение между значениями среднего от параллельных определений, выполненных разными операторами в разных лабораториях одним и тем же методом анализа идентичной пробы, не должно превышать значений предела воспроизводимости R=15% (отн.)

11 Протокол испытания

Протокол испытания должен включать следующую информацию:

a) полную идентификацию пробы;

b) использованный метод по настоящему стандарту;

c) дату проведения испытания и результаты, выраженные в соответствии с разделом 9;

d) все необычные явления, отмеченные в ходе определения;

e) все операции, не включенные в настоящий стандарт или в стандарты, на которые даны ссылки, или считающиеся необязательными;

f) наименование и адрес организации по аттестации калибровочного стандарта.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДA.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 383 | MOD | ГОСТ 8682-93 (ИСО 383-1976) "Посуда лабораторная стеклянная. Шлифы конические взаимозаменяемые" |

ISO 5725-2 | IDT | ГОСТ Р ИСO 5725-2-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений" |

ISO 6375 | IDT | ГОСТ Р ИСO 6375-2015 "Материалы углеродные для производства алюминия. Кокс для электродов. Отбор проб" |

ISO 8723 | IDT | ГОСТ Р ИСO 8723-2015 "Материалы углеродные для производства алюминия. Прокаленный кокс. Определение содержания масла. Метод экстракции растворителем" |

ISO 12984 | IDT | ГОСТ Р ИСO 12984-2015 "Материалы углеродные для производства алюминия. Прокаленный кокс. Определение гранулометрического состава" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированный стандарт. | ||

УДК 621.3.035:006.354 | ОКС 71.100.10 |

Ключевые слова: материалы углеродные, производство алюминия, прокаленный кокс, способность кокса реагировать с диоксидом углерода, потеря массы | |

Электронный текст документа

и сверен по:

, 2019