ГОСТ Р ИСО 12986-1-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ УГЛЕРОДНЫЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ

Обожженные аноды и катодные блоки

Часть 1

Определение предела прочности на изгиб/сдвиг трехточечным методом

Carbonaceous materials used in the production of aluminium. Prebaked anodes and cathode blocks. Part 1. Determination of bending/shear strength by a three-point method

ОКС 71.100.10

Дата введения 2015-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Уральский электродный институт" (ОАО "Уралэлектродин") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 109 "Электродная продукция"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 марта 2014 г. N 64-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 12986-1:2000* "Материалы углеродные для производства алюминия. Обожженные аноды и катодные блоки. Часть 1. Определение предела прочности на изгиб/сдвиг трехточечным методом" (ISO 12986-1:2000 "Carbonaceous materials used in the production of aluminium - Prebaked anodes and cathode blocks - Part 1: Determination of bending/shear strength by a three-point method", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт подготовлен на основании аутентичного перевода на русский язык международного стандарта ИСО 12986-1:2000 "Материалы углеродные для производства алюминия. Обожженные аноды и катодные блоки. Часть 1. Определение предела прочности на изгиб/сдвиг трехточечным методом", разработанного Техническим комитетом ISO/TC 47 "Химия", Подкомитетом SC 7 "Оксид алюминия, криолит, фторид алюминия, фторид натрия, углеродные продукты для производства алюминия".

ИСО 12986 состоит из двух частей под общим названием "Материалы углеродные для производства алюминия. Обожженные аноды и катодные блоки":

- Часть 1. Определение предела прочности на изгиб/сдвиг трехточечным методом;

- Часть 2. Определение предела прочности на изгиб/сдвиг четырехточечным методом.

1 Область применения

Настоящий стандарт устанавливает метод определения предела прочности на изгиб/сдвиг обожженных анодов и катодных блоков при температуре в диапазоне от 20°С до 30°С. Данный метод разработан для применения к обожженным анодам и может использоваться для катодных блоков.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ISO 8007-1:1999, Carbonaceous materials used in the production of aluminium - Sampling from cathodic blocks - General (Материалы углеродные для производства алюминия. Отбор проб. Общие требования. Часть 1. Блоки подовые)

ISO 8007-2:1999, Carbonaceous materials used in the production of aluminium - Sampling plans and sampling from individual units - Part 2: Prebaked anodes (Материалы углеродные для производства алюминия. Планы выборочного контроля и отбор проб из отдельных единиц. Часть 2. Обожженные аноды)

DIN 51220, Materials testing machines; verification on tensile, compression and bend testing machines; principles (Машины для испытания материалов. Общие требования к машинам для испытания материалов и указания по их поверке и калибровке)

DIN 51221-1, Materials testing machines (Машины для испытания материалов. Общие требования)

DIN 51221-2, Materials testing machines; verification on tensile and bend testing machines; principles [Машины для испытания материалов. Разрывные машины (для испытания на растяжение). Большие разрывные машины и универсальные разрывные машины]

DIN 51223, Materials testing machines; verification on compression testing machines; principles (Машины для испытания материалов. Машины для испытания на сжатие. Требования)

3 Сущность метода

Прочность на изгиб/сдвиг измеряют трехточечным методом. Образец помещают на две опоры и прикладывают силу к середине образца до его разрушения.

Прочность на изгиб/сдвиг рассчитывают по нагрузке при разрушении, расстоянию между опорами и поперечному сечению образца.

Прочность на изгиб/сдвиг, , представляет собой частное от деления изгибающего момента,

, в точке разрушения испытуемого образца и момента сопротивления (изгибу),

, по формуле

![]() .

.

Примечание - Изгибающий момент, , при разрушении является максимальным изгибающим моментом, рассчитанным из максимальной нагрузки, показанной испытательным оборудованием. Для углеродных и графитированных материалов значения максимальной нагрузки и нагрузки при разрушении близки.

4 Аппаратура

4.1 Испытательное оборудование

Для проведения определения применяют следующее оборудование:

- для определения предела прочности на сжатие по DIN 51223, отвечающее требованиям класса 2 по DIN 51220, или универсальное испытательное оборудование по DIN 51221-2, отвечающее требованиям класса 2 по DIN 51221-1;

- для определения предела прочности на изгиб/сдвиг, отвечающее требованиям класса 2 по DIN 51220.

Радиусы закругления поверхности опор и блока центральной нагрузки должны составлять от 5 мм до 10 мм.

4.2 Измерительное оборудование

Включает штангенциркули с нониусом, обеспечивающие измерение линейных размеров испытуемого образца с погрешностью до ±0,5% абс.

5 Отбор образцов от анодов или катодов

Отбор проб по ИСО 8007-1 и ИСО 8007-2. Программа выборочного контроля и отбор образцов должны быть согласованы между покупателем и продавцом, в том числе позиции на аноде или катоде, в которых производится отбор образцов. Отобранные образцы должны иметь достаточный размер, чтобы подготовить из них образцы для испытаний, описанных в данном стандарте.

6 Подготовка образцов для испытания

6.1 Количество образцов для испытания

Если не существует отдельного соглашения между покупателем и продавцом, должно использоваться пять просушенных образцов для испытания. Если существует отдельное соглашение по количеству испытуемых образцов, это должно быть включено в протокол испытания (см. раздел 10).

6.2 Подготовка

Для проведения испытания должны использоваться только цилиндрические образцы с круглым поперечным сечением. Образцы для испытания должны иметь диаметр (50±5) мм и минимальную длину 130 мм.

Получают образцы для испытания, используя оборудование для колонкового бурения с режущими кромками, изготовленными из алмазосодержащих или других сверхтвердых материалов.

Поверхности образцов после отделки должны быть без дефектов, которые могут быть получены при отборе образцов от анода или катода. Образцы для испытания должны иметь одинаковый диаметр по всей длине, а торцевые поверхности должны быть параллельны.

7 Проведение испытания

7.1 Определение предела прочности образца на изгиб/сдвиг

Испытание выполняют при температуре от 20°C до 30°C.

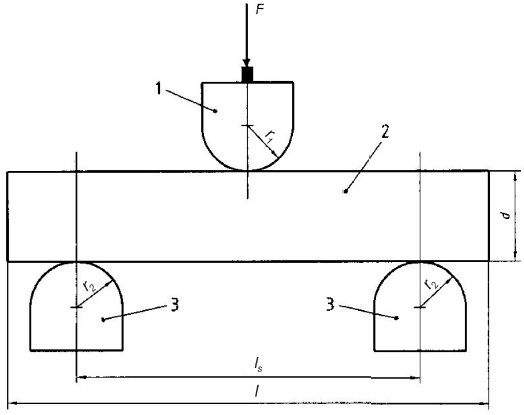

Устанавливают испытуемый образец так, как показано на рисунке 1, отрегулировав расстояние между опорами на уровне (100±0,1) мм.

Выбирают и регулируют диапазон измерения испытательного оборудования так, чтобы ожидаемая нагрузка - усилие при разрушении, была более 1/10 диапазона измерений.

Помещают образец на середину опор так, чтобы его продольная ось по отношению к опорам составляла угол 90°.

Обеспечивают приложение нагрузки перпендикулярно продольной оси образца (под углом 90°). Увеличивают нагрузку постепенно со скоростью 5 мм/мин или 1 МПа/с вплоть до разрушения образца.

Записывают нагрузку при разрушении.

Повторяют определение с оставшимися образцами (см. 6.1).

|

1 - нагрузка; 2 - образец; 3 - опора

- длина образца;

- диаметр образца;

- расстояние между опорами;

,

- радиусы опор

Рисунок 1 - Схема трехточечного испытания

8 Обработка результатов

Рассчитывают предел прочности образца на изгиб/сдвиг, , в мегапаскалях, по формуле

![]() , (1)

, (1)

где - нагрузка при разрушении, Н;

- расстояние между опорами, мм;

- момент сопротивления образца, мм

, который рассчитывают по формуле

![]() , (2)

, (2)

где - диаметр образца, мм.

За результат испытания принимают среднеарифметическое значение пяти определений (см. 6.1), рассчитанное до двух знаков после запятой.

9 Прецизионность

Средние значения, измеренные данным методом в условиях повторных испытаний для образцов рекомендованных размеров должны отличаться не более чем на 5% абс. при доверительном уровне 95%.

10 Протокол испытания

Протокол испытания должен включать следующую информацию:

a) все детали, необходимые для идентификации образца;

b) ссылку на данный стандарт;

c) дату проведения испытания;

d) тип блока, положение и ориентация образцов, отобранных от блоков;

e) количество образцов, отобранных от блоков и количество испытанных образцов;

f) радиусы закругления поверхности опор и нагрузки на середину образца;

g) скорость приложения испытательной нагрузки (5 мм/мин или 1 МПа/с);

h) все размеры испытуемых образцов, в миллиметрах;

i) предел прочности на изгиб/сдвиг, , выраженный в мегапаскалях, включая отдельные значения, среднее значение и стандартное отклонение;

j) все необычные явления, отмеченные в ходе определения;

k) все операции, не включенные в данный стандарт или в стандарты, на которые даны ссылки, или считающиеся необязательными.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 8007-1:1999 | MOD | ГОСТ Р 54252-2010 (ИСО 8007-1:1999) "Материалы углеродные, используемые в производстве алюминия. Отбор проб. Общие требования. Часть 1. Блоки подовые" |

ISO 8007-2:1999 | IDT | ГОСТ Р ИСО 8007-2-2014 "Материалы углеродные для производства алюминия. Планы выборочного контроля и отбор проб от отдельных единиц. Часть 2. Обожженные аноды" |

DIN 51220 | - | * |

DIN 51221-1 | - | * |

DIN 51221-2 | - | * |

DIN 51223 | - | * |

* Соответствующий национальный стандарт отсутствует До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированный стандарт; - IDT - идентичный стандарт. | ||

УДК 621.3.035:006.354 | ОКС 71.100.10 | |

Ключевые слова: материалы углеродные, производство алюминия, обожженные аноды, катодные блоки, предел прочности на изгиб/сдвиг, трехточечный метод | ||

Электронный текст документа

и сверен по:

, 2019