государственный стандарт

СОЮЗА ССР

ВЕЩЕСТВА ВЗРЫВЧАТЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ БРИЗАНТНОСТИ

ГОСТ 5984—80

Издание официальное

ГОСУДАРСТВЕННЫЙ к^мтЕТ СССР ПО СТАНДАРТАМ Москва

УДК 662.2/.3.001.4 : 006.354

Группа Л79

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

ССР

ГОСТ 5984-801 2

Взамен

ГОСТ 5984—51

ВЕЩЕСТВА ВЗРЫВЧАТЫЕ

Методы определения бризантности

Explosives. Methods for determination of brisance

Постановлением Государственного комитета СССР по стандартам от 30 сентября 1980 г. Ne 4886 срок введения установлен

с 01.01.82

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы определения бризантности: по обжатию свинцовых цилиндров — для порошкообразных, гранулированных, литых, прессованных, пластичных, жидких п вязкотекучпх индивидуальных взрывчатых веществ (далее в тексте—ВВ) и смесей на их основе с критическим диаметром до (50 мм и по обжатию медных крешерных цилиндрических столбиков для ВВ с предельным диаметром детонации не более 20 мм.

Сущность методов заключается в том, что под воздействием энергии взрыва заряда ВВ заданных параметров (массы, плотности, геометрических размеров) происходит обжатие свинцовых цилиндров или медных крешерных столбиков, размер которого характеризует бризантное действие ВВ.

Пояснения терминов «критический диаметр» и «предельный диаметр» даны в справочном приложении 1.

1. МЕТОД ОПРЕДЕЛЕНИЯ БРИЗАНТНОСТИ ПО ОБЖАТИЮ СВИНЦОВОГО ЦИЛИНДРА

1.1. Отбор проб

1.1.1. Проба для определения бризантности должна быть достаточной для проведения двух испытаний. Масса испытуемой навески для порошкообразных и гранулированных ВВ должна быть (50±0,01) г пли (25±0,01) г. Для испытания пластичных, жидких и вязкотекучих ВВ применяют навеску ВВ массой, обеспечивающей заполнение взрывчатым веществом бумажной гильзы на высоту (40±0,5) мм или (20±0,5) мм.

(Измененная редакция, Изм. № 1).

1.1.2. Порошкообразные ВВ испытывают при плотности (1+0,03) г/см3, гранулированные ВВ — при насыпной плотности, остальные — при естественных плотностях.

Допускается испытывать порошкообразные ВВ при эксплуатационных плотностях, оговоренных в стандартах и технических условиях на конкретное ВВ.

1.1.3. При определении бризантности гранулированных ВВ, в том числе и с разрушенной структурой, гранулы должны быть измельчены в шаровой мельнице лабораторного типа или агатовой или деревянной ступке до полного прохождения через сетку № 9 по ГОСТ 3826—66.

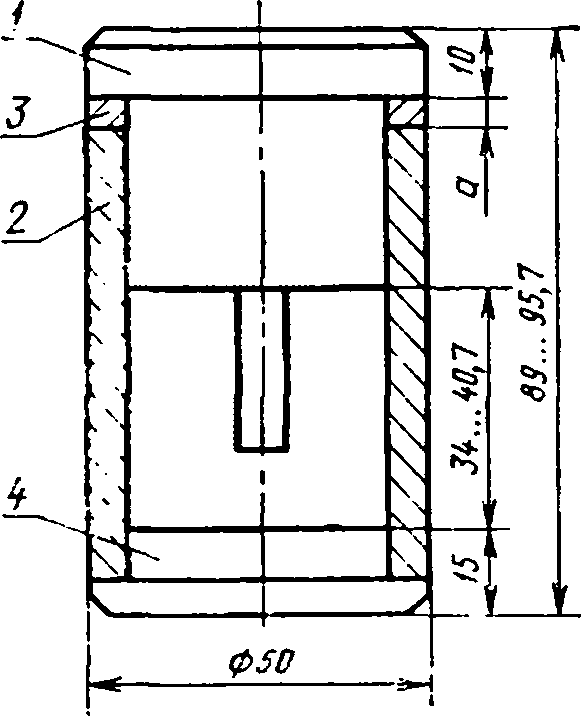

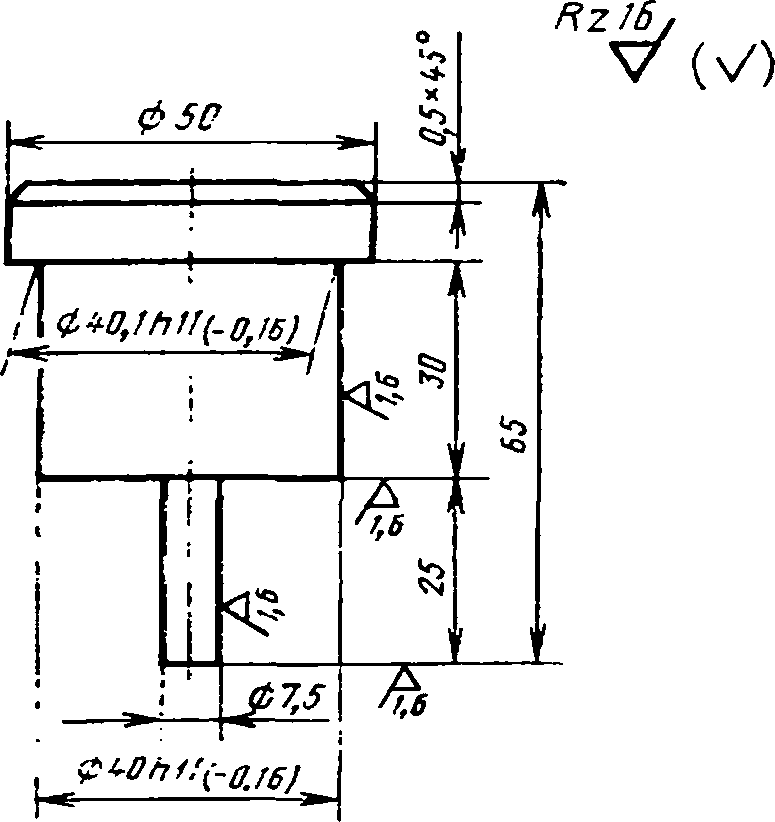

1.1.3а. ВВ в прессованном виде испытывают в форме цилиндрического заряда массой (50,0 —0,01) г, диаметром (40,0+0,2) мм и плотностью, указанной в стандартах или технических условиях на конкретное ВВ. Заряд должен иметь углубление для электродетонатора или капсюля-детонатора диаметром (7,5+0,1) мм и глубиной (15± 1) мм.

(Введен дополнительно, Изм. № 1).

1.1.4. Отобранные пробы ВВ упаковывают в соответствии с требованиями стандартов и технических условий на конкретное ВВ. Каждая проба должна иметь этикетку с указанием:

марки ВВ или его шифра;

массы навески;

химической стойкости (для вновь разрабатываемых ВВ); плотности;

даты изготовления В В;

даты отбора пробы;

фамилии лица, отбиравшего пробу.

1.2. Аппаратура, материалы и реактивы

Весы лабораторные с погрешностью не более 0,01 г.

Штангенциркуль по ГОСТ 166—80 с ценой деления по нониусу 0,1 мм.

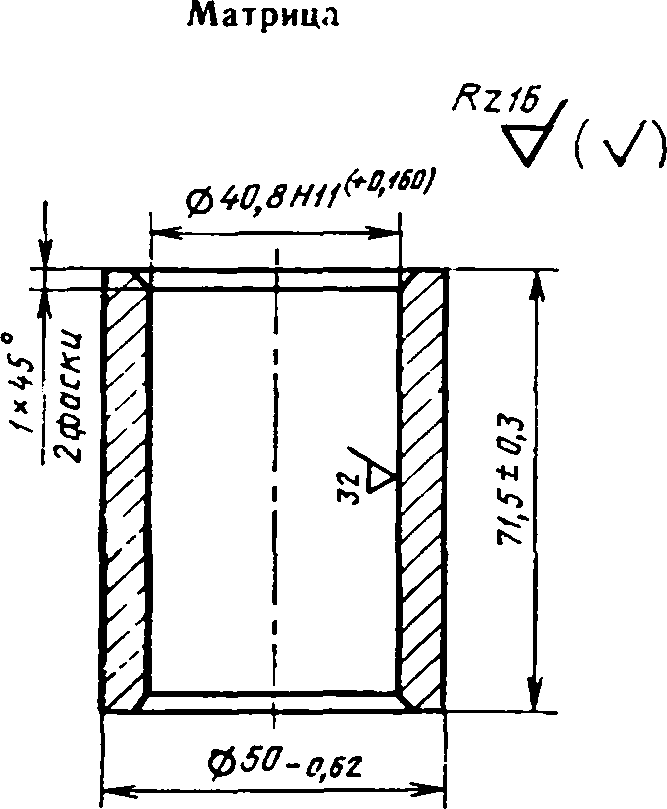

Стальные диски, стальные кольца, свинцовые цилиндры (обязательное приложение 2 черт. 1—3) шаблоны (рекомендуемое приложение 2а черт. 1) для изготовления бумажных гильз, пресс-инструмент для ручной подпрессовки порошкообразных ВВ (рекомендуемое приложение 2а).

Допускается применять пресс-инструмент другой конструкции, обеспечивающей соблюдение требований по размерам и плотностям согласно п. 1.3.

Плита стальная квадратная размером не менее 200X200X20 мм или круглая диаметром не менее 200 мм и высотой не менее 20 мм с шероховатостью /?г=32 мкм по ГОСТ 2789—73.

Деревянная или агатовая ступка с пестиком.

Кружки из картона по ГОСТ 2824—75, наружным диаметром (39,8±0,25) мм, диаметром отверстия (7,5±0,1) мм, толщиной 1,3—2,0 мм.

Гильзы с толщиной стенок 0,15—0,20 мм из бумаги по ГОСТ 6662—73, или ГОСТ 2228—81, или ГОСТ 8273—75 размером 65X150 мм, склеенные при помощи шаблона (черт. 1, приложение 2а, рекомендуемое). К гильзе приклеивают дно из той же бумаги, вырезая круг диаметром 60 мм, надрезают его до диаметра 40 мм, загибают надрезанные края на наружную часть гильзы и при клеивают их. При испытании жидких и вязкотекучих ВВ гильзы покрывают парафином по ГОСТ 23683—79.

Электродетонаторы мгновенного действия по ГОСТ 9089—75 или капсюли-детонаторы по ГОСТ 6254—74.

Деревянные цилиндры диаметром 7,5±0,1 мм и длиной 50 мм. Шнур огнепроводный по ГОСТ 3470—80 длиной не менее 1 м. Образцовый тротил-тротил представляет собой кристаллы светло-желтого цвета размером 310—930 мкм без посторонних включений, с температурой затвердевания не менее 80,2°С, определяемой по ГОСТ 4117—78.

Промежуточный детонатор из тротила, с температурой затвердевания не менее 80,2°С, измельченного и просеянного через сито № 15 по ГОСТ 4403—77, диаметром 20±0,1 мм, высотой 20±0,5 мм при плотности (1,59±0,01) г/см3, массой не более 10 г, имеющей отверстие под электфодетонатор или капсюль-детонатор диаметром 7,5 мм и глубиной (10±0,5) мм.

Подрывная машинка ПИВ-100 или подрывное устройство другого типа.

Клей из поливпнилацетатной дисперсии по ГОСТ 18992—80.

Допускается применять другой клей, обеспечивающий прочность склеенного шва гильз.

Ацетон по ГОСТ 2768—79 или ГОСТ 2603—79.

Вензин по ГОСТ 1012—72 или ГОСТ 8505—80.

(Измененная редакция, Изм. № 1).

1.3. Подготовка к испытаниям

1.3.1. Навески ВВ, взятые в соответствии с п. 1.1, помещают в бумажные гильзы, изготовленные по шаблону, которые помещают в матрицу пресс-инструмента и подпрессовывают вручную или на ручном прессе до плотности в соответствии с п. 1.1.2.

Жидкие и вязкотекучие ВВ помещают во влагоизолированные бумажные гильзы.

Устанавливают в углубление сформованного заряда ВВ деревянный цилиндр.

1.3.2. Для проведения испытаний отбирается 2%, но не менее четырех цилиндров от партии» обеспечивающих при испытании на образцовом тротиле массой заряда (50±0,01) г при плотности 1,0 г/см3 от электродетонатора мгновенного действия или капсюля-детонатора размер обжатия свинцового цилиндра (16,5±;1,0) мм (среднее арифметическое серии контрольных испытаний).

Измеряют высоту каждого цилиндра штангенциркулем в четырех диаметрально противоположных точках с погрешностью до 0,1 мм и определяют среднее арифметическое значение, которое принимают за первоначальную высоту свинцового цилиндра (й0 мм).

1.3.1. 1.3.2. (Измененная редакция, Изм. № I).

1.3.3. На каждую партию сеинцовых цилиндров составляют паспорт по форме, указанной в рекомендуемом приложении 4.

1.4. Проведение испытаний

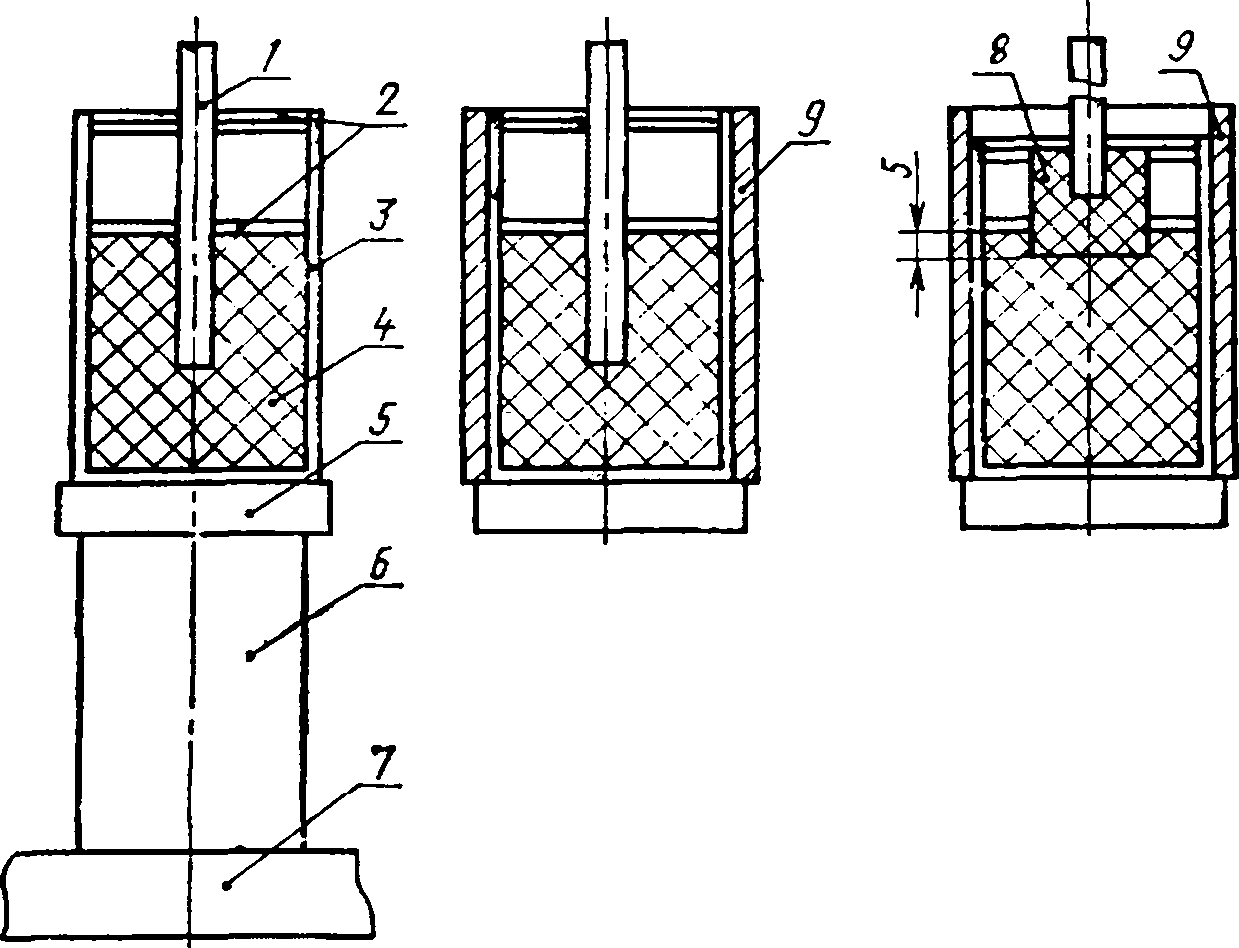

1.4.1. В гнездо заряда ВВ устанавливают электродетонатор или капсюль-детонатор (предварительно вынув из гнезда деревянный цилиндр), осуществляют монтаж испытательной сборки в соответствии с черт. 4 (исполнение /) обязательного приложения 2. Установленную систему центрируют (центрование проверяется визуально) и проводят подрыв заряда ВВ.

Допускается испытательную сборку закреплять на плите с помощью шпагата. В этом случае плита должна иметь крючки для крепления заряда.

(Измененная редакция, Изм. № 1).

1.1.2. После проведения испытаний свиниовые цилиндры тщательно очищают от загрязнений и измеряют штангенциркулем их высоту в соответствии с п. 1.3.2.

1.4.3. В случае отсутствия детонации в условиях п. 1.4.1 ВВ испытывают по схеме, приведенной на черт. 4 (исполнение II) обязательного приложения 2, в стальных оболочках-кольцах.

1.4.4. В случае отсутствия детонации ВВ при испытании в условиях п. 1.4.3 допускается испытывать ВВ при инициировании от промежуточного детонатора черт. 4 (исполнение III) обязательного приложения 2.

1.4.5. В случае, если размер обжатия свинцового цилиндра будет больше или равен 25 мм, то последующие испытания проводят с уменьшенными вдвое навесками ВВ (для порошкообразных и гранулированных — массой (25±0,01) г, а для остальных — при навесках, обеспечивающих получение заряда высотой (20±0,5) мм).

1.4.3.—1.4.5. (Измененная редакция, Изм. № 1).

1.5. Обработка результатов испытаний

1.5.1. Бризантность Дйс (размер обжатия цилиндра), мм, определяют по формуле

Дйс = й0—fth.

где йо — средняя высота цилиндра до обжатия, мм;

йк— средняя высота цилиндра после обжатия, мм.

1.5.2. Для каждого ВВ проводят не менее двух параллельных определений и вычисляют среднее арифметическое, округляемое де целого числа. Расхождение между значениями допускается не более 1,0 мм.

1.5.3. Результаты испытаний записывают в протокол согласно рекомендуемому приложению 5.

1.6. Допускается определять бризантность промышленных ВВ по импульсу взрыва (на баллистическом маятнике) по технической документации, утвержденной в установленном порядке.

(Введен дополнительно, Изм. № 1).

2. МЕТОД ОПРЕДЕЛЕНИЯ БРИЗАНТНОСТИ ПО ОБЖАТИЮ МЕДНЫХ КРЕШЕРНЫХ ЦИЛИНДРИЧЕСКИХ СТОЛБИКОВ (КРЕШЕРОВ)

2.1. Отбор проб

2.1.1. Масса пробы должна быть достаточной для проведения трех испытаний зарядов ВВ заданных геометрических размеров.

2.1.2. ВВ в прессованном и литом виде испытывают в форме цилиндрического заряда диаметром (20,0=1=0,1) мм и высотой (100±1) мм, скомплектованного из нескольких прессованных шашек, а жидкие и вязкотекучие — в бумажных гильзах внутренним диаметром (20,0±0,1) мм, высотой (100±1) мм, с толщиной стенок 0,4—0,6 мм, склеенных из нескольких слоев бумаги по ГОСТ 6662—73 или ГОСТ 2228—81, или ГОСТ 8273—75. Нижний торец гильзы заклеивают бумажным дном.

2.2. Аппаратура, материалы и реактивы

Микрометр, обеспечивающий измерение в пределах 0—25 мм с погрешностью 0,01 мм.

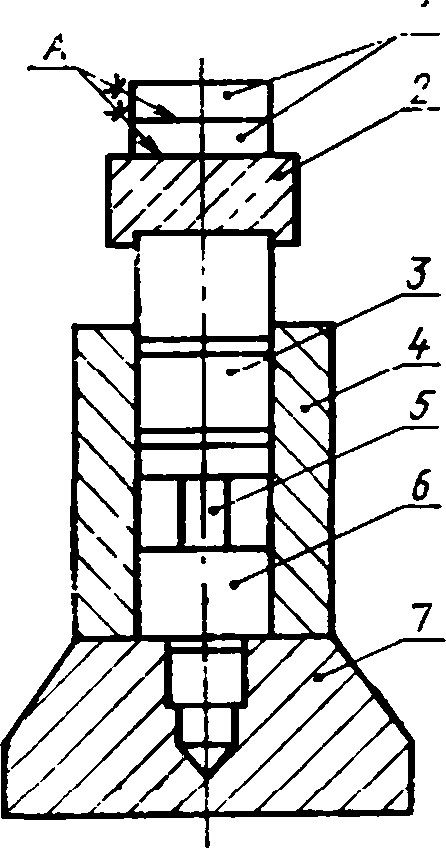

Бризантометр (обязательное приложение 2, черт. 5—12).

Столбики медные крешерные цилиндрические диаметром 8 мм, высотой 13 мм по технической документации, утвержденной в установленном порядке.

Клей БФ-2 по ГОСТ 12172—74. Допускается любой другой клей, обеспечивающий прочность шва.

Бумага для патронирования по ГОСТ G662—73, ГОСТ 2228—81 пли ГОСТ 8273—75.

Плита стальная размерами не менее 200X200X20 мм с шероховатостью поверхности, на которую устанавливается основание бризантометра, 7?z = 32 мкм по ГОСТ 2789—73.

Лента электроизоляционная ПХВ по ГОСТ 16214—70.

Образцовый заряд — заряд, скомплектованный из пяти прессованных шашек диаметром (20±0,1) мм, высотой (20±0,2) мм, плотностью (1,65±0,01) г/см3, изготовленных из флегматизиро-ванного гексогена, содержащего 5—6% флегматизатора.

Мастика канифольно-церезиновая: смесь церезина по ГОСТ 2488—79 и канифоли по ГОСТ 19113—73 в соотношении 1:1.

Ацетон по ГОСТ 2768—79 или ГОСТ 2603—79.

Бензин по ГОСТ 1012—72 или ГОСТ 8505—80.

Электродетонаторы мгновенного действия — по ГОСТ 9089—75.

(Измененная редакция, Изм. № 1).

2.3. Подготовка к испытаниям

2.3.1. Прессованные и литые шашки в местах соединения по образующей скрепляют изоляционной лентой или расплавом канифольно-церезиновой мастики.

Сверху на заряд устанавливают и прикрепляют в соответствии с п. 2.3.1 прессованную цилиндрическую шашку из флегматизиро-ванного гексогена (размером 20X20 мм с гнездом диаметром (7,5+0,1) мм и глубиной 10±0,5 мм), плотность шашки не менее 1,65 г/см3.

Схема сборки заряда показана на черт. 6 (исполнение /) обязательного приложения 2.

2.3.2. В бумажную оболочку, заполненную ВВ (жидким иди вязкотекучим), сверху устанавливают шашку в соответствии с п. 2.3.1 и прикрепляют ее изоляционной лентой (схема сборки по черт. 6 исполнение // обязательного приложения 2). При заполнении бумажной оболочки обеспечивают равномерное распределение ВВ, измеряют высоту наполнения.

2.3.1, 2.3.2. (Измененная редакция, Изм. № 1).

2.3.3. Перед испытанием все детали бризантометра обезжиривают ацетоном или бензином и протирают марлевым тампоном.

2.3.4. Сборка бризантометра производится в следующей последовательности: по черт. 5 обязательного приложения 2 в основание ввертывают наковальню, на наковальню устанавливают крешер, цилиндр, в цилиндр помещают поршень, склеивают накладку и пластинку, смазывают поверхности А тонким слоем клея.

Работу бризантометра проверяют испытанием образцового заряда ВВ.

Сборку заряда производят по черт. 6 (исполнение /) обязательного приложения 2.

Заряд к верхней пластине бризантометра приклеивают клеем БФ или расплавом канифольно-церезиновой мастики.

Бризантометр считают годным к применению, если при испытании образцового заряда размер обжатия медного крешерного цилиндрического столбика размером 8X13 мм будет составлять (3,80 ±0,08) мм (среднее арифметическое трех испытаний).

Проверку бризантометра производят перед каждой серией испытаний ВВ, но не реже одного раза в день.

(Измененная редакция, Изм. № 1).

2.4. П р о в е д е н и е испытаний

-2.4.1. Подготовленный бризантометр устанавливают на стальной плите в соответствии с черт. 6 обязательного приложения 2, которую располагают на ровной поверхности грунта или на бетонированном основании. Заряд устанавливают на верхнюю пластину бризантометра в соответствии с п. 2.3.4.

Испытания проводят при обеспечении соосного расположения всех элементов бризантометра и заряда ВВ. Соосность определяется визуально. В гнездо промежуточного детонатора устанавливают электродетонатор и производят подрыв заряда.

(Измененная редакция, Изм. № 1).

2.4.2. Перед каждым испытанием заменяют медный крешер, а при необходимости и накладки.

2.5. Обработка результатов

2.5.1. Размер обжатия определяют как среднее арифметическое трех параллельных испытаний для каждого испытуемого ВВ.

2.5.2. Результат испытаний в процентах вычисляют по формуле

ам =

100;

где —среднее арифметическое значение размера обжатия крешера испытуемым ВВ, мм;

ДЛИ()в— среднее арифметическое значение размера обжатия крешера образцовым ВВ, мм.

(Измененная редакция, Изм. № 1).

2.5.3. Измерения величины обжатия считают действительными, если относительная погрешность измерений, определенная по формуле, не превышает ±2%

ДЛмотн

_ дам-дам/ 100>

ДЛМ

S ДЯм1

Дйм= -^4---- ,

где ДЛМ1 — единичное значение размера обжатия крешера.

2.5.4. Результаты испытаний записывают в протокол согласно рекомендуемому приложению 5.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Все работы, связанные с подготовкой и испытанием взрывчатых веществ на предприятиях-изготовителях, необходимо проводить в соответствии с требованиями правил эксплуатации производств, утвержденных в установленном порядке и согласованных

с ЦК профсоюза и с Главным санитарным врачом СССР, а на предприятиях—потребителях ВВ в соответствии с «Едиными правилами безопасности при взрывных работах», утвержденных 28 марта 1967 г. Госгортехнадзором СССР.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Термин

Пояснение

Критический диаметр

Диаметр, меньше которого распространение детонации по заряду становится невозможным

Предельный диаметр

Диаметр, больше которого детояация остается постоянной

Диск

1 | |||

м» | |||

1 | • | ||

НВ 150 ... 200.

Сталь У8А ГОСТ 1435—74.

Допускается любая сталь с НВ 150... 200.

Черт. 1

ПРИЛОЖЕНИЕ 2

Обязательное

Кольцо

1 1 * 4$ | |||||

7 / 7 7 7 7 / 7 / 7 / / | 1 | / / / д / V / / / / / | О-•х. g 1 | ||

/* | л л |

* Размеры для справок.

„ 48X3,5 ГОСТ 8734—75 Труба gQ гост 87зз__74

Черт. 2

Цилиндр

V 1ч/)

■W ' — £‘0+0* 0 1 | ||

к | ВО ±0,3 -----—---- | <1 |

Черт. 3

Примечания:

1. Цилиндры отливают из свинца по ГОСТ 3778—77 в металлических формах со шлифованной внутренней поверхностью.

Допускается отливать цилиндры из 50% свинца по ГОСТ 3778—77 и 50% свинцовых цилиндров, бывших в употреблении, или только из свинца, подученного переплавкой цилиндров, бывших в употреблении. Каждый цилиндр отливают в один прием при температуре (400±10)°С.

Если размер обжатия цилиндров при испытании партии более 16 мм, то допускается добавлять к свинцу не более 0,1% цинка по ГОСТ 3640—79.

2. Механическую обработку торцевых поверхностей производят не ранее чем через 24 ч после отливки.

3. В партию комплектуют цилиндры, отлитые из одной плавки свинца.

4. Каждую партию маркируют.

5. Каждую партию цилиндров подвергают испытанию на жесткость обжатием цилиндров при подрыве образцового тротила.

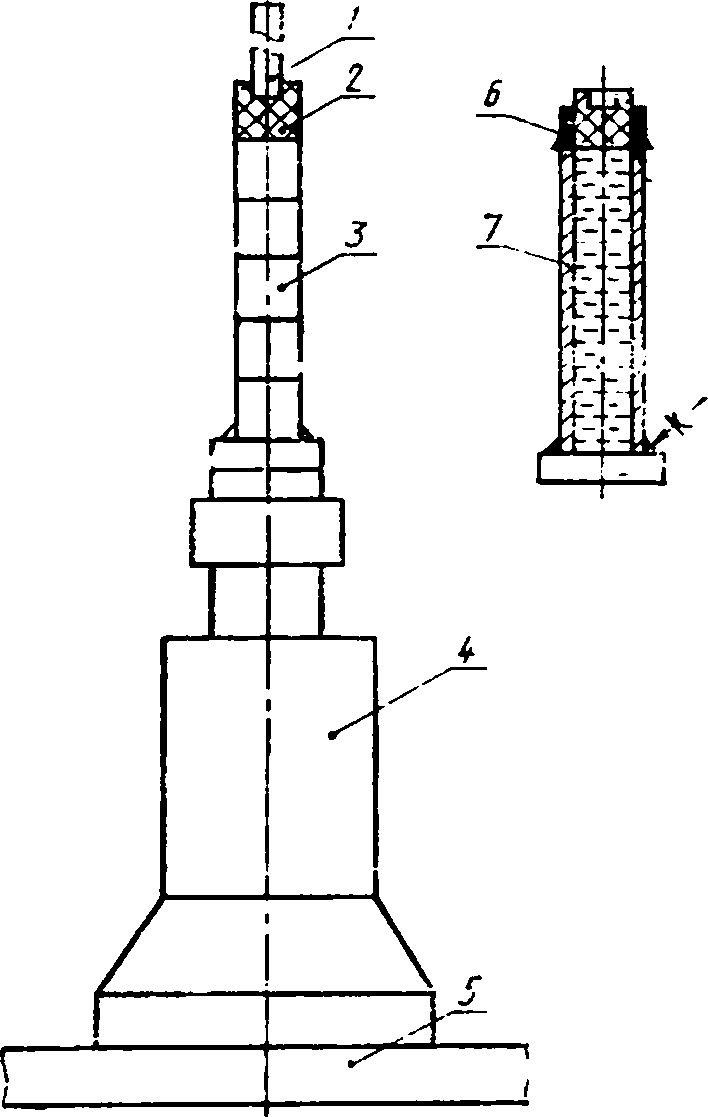

СХЕМА ИСПЫТАНИЙ ПО ОБЖАТИЮ СВИНЦОВЫХ ЦИЛИНДРОВ

Исполнение I Исполнение II Исполнение III

/—электродетонатор или капсюль детонатор; 2—картонный кружок; 3— бумажная гильза; 4—испытуемый заряд; 5—стальной диск: 6—цилиндр;

7—влита; 3—промежуточный детонатор; Я—кольцо.

Черт. 4

Примечание. При испытании порошкообразных н гранулированных ВВ верхний картонный кружок допускается не применять.

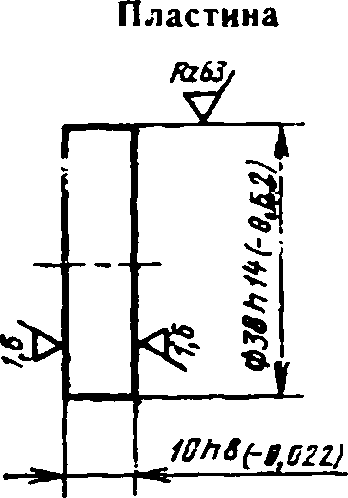

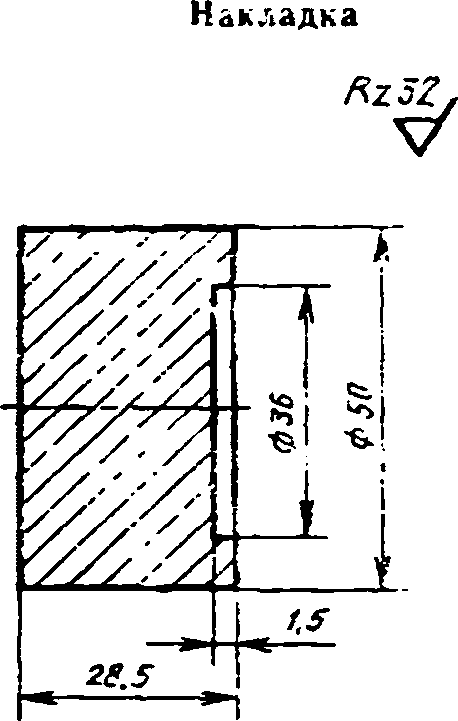

Бризантометр

/—пластина^ 2—накладка; 3 — поршень; 4 — цилиндр; 5 — крешер; 6—наковальня; 7—основание.

Черт. 5

СХЕМА ИСПЫТАНИЯ НА БРИЗАНТОМЕТРЕ

Исполнение I Исполнение И

J — электродетонатор: 2 — промежуточный детонатор; 3—испытуемый заряд; 4—бризанто-метр; 5—плита; изоляционная лента; 7— гжльза.

Черт. 6

Основание

Сталь 40Х ГОСТ 4543—71.

Черт. 7

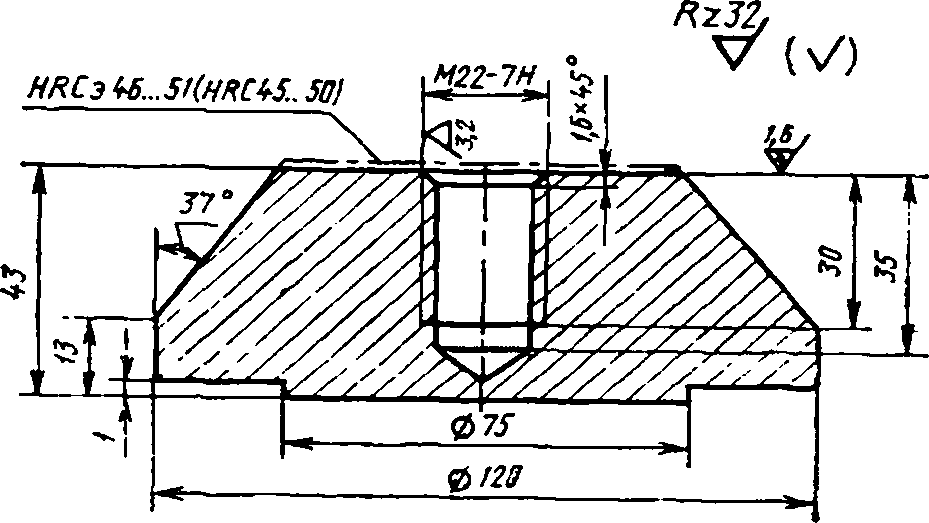

Наковальня

Rz327

V М

HRCa 46... 51 (HRC 45... 50) Сталь 40Х ГОСТ 4543—71.

Черт. 8

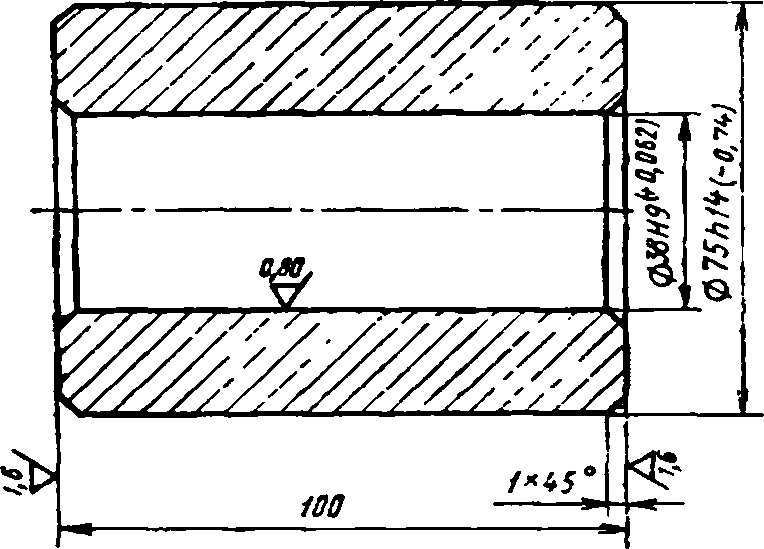

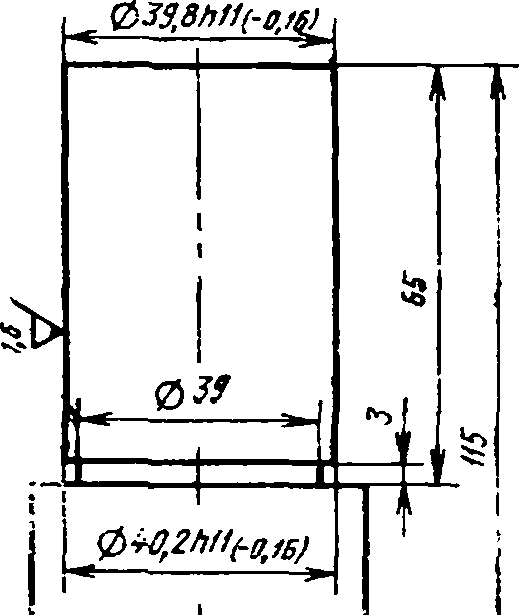

Цилиндр

HRC,46...51 (HRC 45...50). Сталь 40Х ГОСТ 4543—71.

Черт. 9

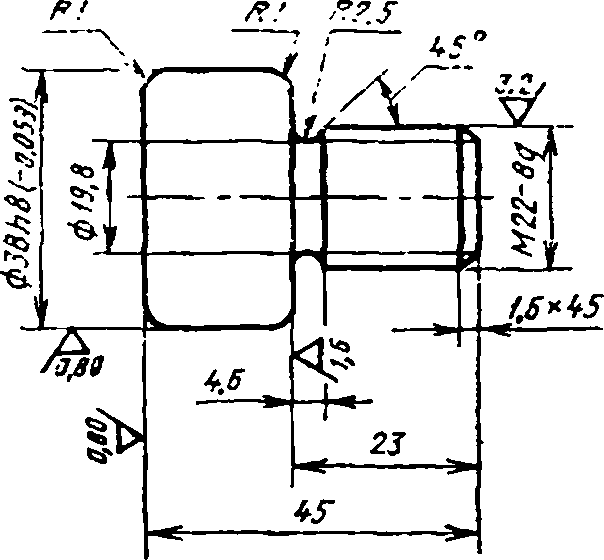

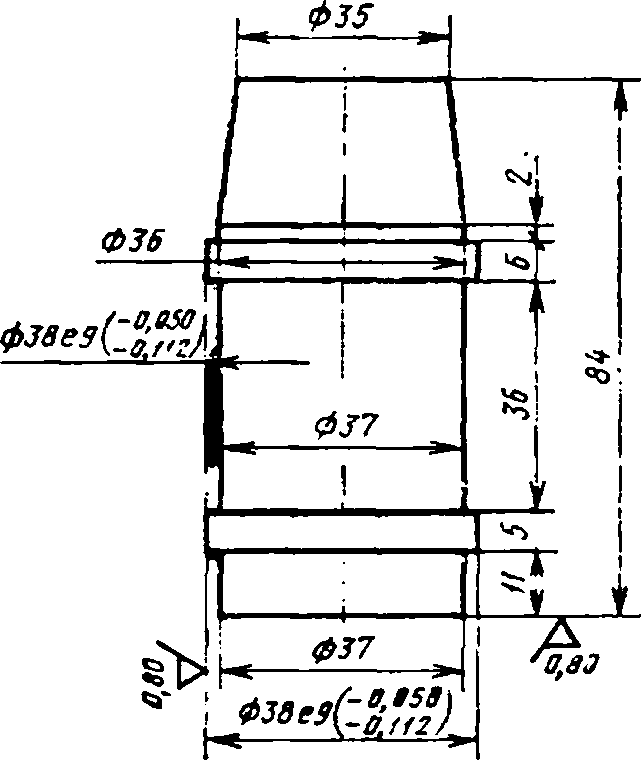

Поршень

/?zJ2z

■'/(У)

HRC» 46...51 (HRC 45...50).

Сталь 40Х ГОСТ 4543—71.

Черт. 10

HRC» 51 ... 56 (HRC 50... 55)

Сталь У10А ГОСТ 1435—74

Черт. 12

HRC»46...5l (HRC 45...50).

Сталь 4 ОХ ГОСТ 4543—71.

Черт. 11

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2а

Реко мен дуемое

Шаблон

KztOf

Ч (V)

f

I

Сталь 12X18H10T ГОСТ 5632—72

Черт. 1

Пресс-инструмент

для массы испытуемой навески 50,00±0,01 г

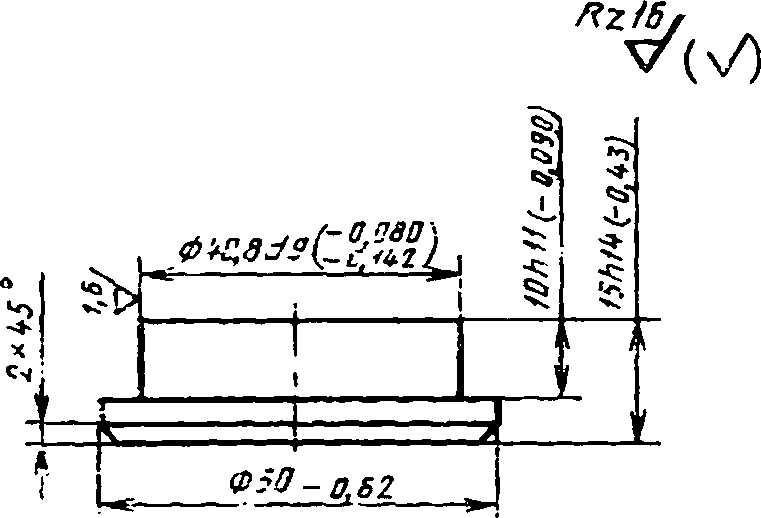

1—пуансон; 2—матрица; цо, 4—поддон.

3—коль-

Черт. 2

Пуансон

Бронза Бр. АЖ9—4

ГОСТ 493—79

Черт. 3

Сталь 12XJSH10T ГОСТ 5632—72

Черт. 4

Кольцо

Rzlbf .

VW

1,6

q—— | К | |

£ I | ||

1 |

Плотность заряда. г/см4 | а, мм |

1,0 | 9,2hl 1 (—0,09) |

1,1 | 5,5hl 1 (—0,075) |

1,2 | 2,5hl 1 (—0,06) |

Сталь 12Х18Н10Т ГОСТ 5632—72

Черт. 5

Стр. 19 ГОСТ 5934—30

Поддон

Сталь 12Х18Н10Т ГОСТ 5632—72.

Черт, ti

(Введено дополнительно, Изм. №1).

ПРИЛОЖЕНИЕ 3 Рекомендуемое

ПОЛУЧЕНИЕ ОБРАЗЦОВОГО ТРОТИЛА МЕТОДОМ ПЕРЕКРИСТАЛЛИЗАЦИИ ИЗ ЭТИЛОВОГО СПИРТА

1. ПРИБОРЫ, ПОСУДА. МАТЕРИАЛЫ И РЕАКТИВЫ

Весы технические с погрешностью не более 5 г.

Колба стеклянная с двумя или тремя горловинами, расположенными под углом с взаимозаменяемыми конусами вместимостью от 2 до 10 дм3.

Холодильник шариковый (исполнение 1 или 2) по ГОСТ 25336—82. Воронка Бюхнера по ГОСТ 9147—80.

Колба с тубусом для фильтрования в вакууме по ГОСТ 25336—82.

Насос водоструйный лабораторный стеклянный по ГОСТ 25336—82 или по другой нормативно-технической документации.

Термометр ртутный стеклянный с ценой деления не более 2°С.

Цилиндр мерный по ГОСТ 1770—74.

Сита с тканью № 9 и № 19 по ГОСТ 4403—77.

Шпатель из фторопласта или цветного металла, или стеклянная палочка. Баня водяная.

Мешалка стеклянная лабораторная.

Фильтры бумажные или бумага фильтровальная.

Тротил с температурой затвердевания не ниже 80,2°С. Спирт этиловый по ГОСТ 17299—78 или ГОСТ 18300—72.

Шкаф сушильный.

2. ПРОВЕДЕНИЕ ПЕРЕКРИСТАЛЛИЗАЦИИ ТРОТИЛА

В колбу, снабженную термометром, мешалкой и обратным холодильником, засыпают тротил и заливают этиловый спирт в соотношении: 1 массовая доля тротила и 7 объемных долей этилового спирта.

Содержимое колбы при перемешивании подогревают на водяной бане до температуры 68—72°С и выдерживают при этой температуре до полного растворения тротила. Частота вращения мешалки должна составлять 200—300 об/мин.

Затем содержимое колбы охлаждают сначала на воздухе до температуры 50°С, а далее — холодной водой до температуры не выше 20°С.

Выпавший в осадок тротил отфильтровывают под вакуумом на воронке Бюхнера, промывают дважды этиловым спиртом {для одной промывки берут 1 объемную долю спирта на 1 массовую долю тротила, взятого на перекристаллизацию), а затем сушат в сушильном шкафу при температуре 50—60°С до постоянной массы (примерно 4 ч). Высушенный тротил просеивают последовательно через сита с тканью № 9 и № 19. Остаток на сите с тканью № 19 (после проверки температуры затвердевания) используют в качестве образцового тротила.

Выход образцового тротила составляет 50—60%.

Примечание. Оставшийся от рассева тротил допускается использовать для получения образцового тротила.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ФОРМА ПАСПОРТА

(лицевая сторона)

ПАСПОРТ

На партию свинцовых цилиндров №__

изготовленных предприятием _ _______________«____>________19 г.

условное обозначение или товарный знак

Общая масса партии_______________________(шт.).

обозначение стандарта и марки свинца, номер плавки, дата отливки

Результаты приемо-сдаточных испытаний

Наименование показателя

Требования стандарта

Результаты анализа

Геометрические размеры: высота, м.м диаметр, мм

Величина обжатия цилиндров образцовым тротилом, мм

60±0,3

40±0,3

16,5±1,0

Начальник цеха ______________________

ФОРМА ПАСПОРТА

(оборотная сторона)

СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Свинцовые цилиндры, партия № ________________________________________

___требованиям ГОСТ удовлетворяют, пе удовлетворяют

и признаны______________________для использования

годными, негодными

Место печати Руководитель (гя. инженер)______________

ПРИЛОЖЕНИЕ 5 Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ №

Испытания проведены__

условное обозначение организации и дата проведения испытаний

в соответствии с ГОСТ __________________________________________________

Характеристика объекта испытаний _____________________________________

условное обозначение

и компонентный состав ВВ, физическое состояние, дата изготовления

и. отбора пробы» номер партии (мешки), условное обозначение орган’нзации-и нотовитсля

Условия испытаний __________________________________________________

масса ВВ, плотность, без или в оболочке,

тип инициатора (электродетонатор или капсюль-детонатор,

плотность промежуточного детонатора

Результат испытаний ________________________________________________

ам' об* ^*с

Подписи ___________________________________________________

Ф. и. о и подписи ответственных лиц за проведение испытаний

Редактор Т. П. Шатина Технический редактор Э. В. Митяй Корректор AL М. Герасименко

Сдано в наб 18.06.8-4 Подп. в псч. 05 09 84 1,5 п. л 1,5 уел кр.-отт. 0,98 уч.-изд. л. Тираж 8000 Цена 5 коп.

Ордена «Знак Почета» Издательство стандартов, 123040, Москва, ГСП,

Новопресненскнй пер., д. 3.

Вильнюсская типография Издательства стандартов, уд. Миндауго, 12/14. Зак. 3564

1

Издание официальное Перепечатка воспрещена

2

2 Переиздание февраль 1984 г. с Изменением /. утвержденным

в марте 1984 г.; Пост. № 1138 от 30.03.84 (ИУС 7-—84).

© Издательство стандартов, 1984