ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71724—

2024

Система технологической подготовки производства

ДЕТАЛИ, ИЗГОТОВЛЯЕМЫЕ ЧИСТОВОЙ ВЫРУБКОЙ

Требования к технологическому процессу

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71724—2024

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт «Центр» (ФГУП «ВНИИ «Центр»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 488 «Технологическая подготовка производства»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 ноября 2024 г. № 1687-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71724—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Основные положения..................................................................3

5 Требования к технологическому процессу изготовления деталей чистовой вырубкой и последовательность его разработки....................................................4

6 Требования к заготовке и средствам технологического оснащения процесса чистовой вырубки деталей......................................................................5

6.1 Требования к заготовке..........................................................5

6.2 Требования к средствам технологического оснащения................................5

6.3 Требования к смазочным материалам..............................................7

7 Методы контроля.....................................................................7

8 Требования безопасности..............................................................8

Приложение А (рекомендуемое) Определение ширины заготовки и шага подачи..................9

Приложение Б (справочное) Определение режимов работы пресса............................11

Приложение В (справочное) Стойкость штампов чистовой вырубки............................17

Приложение Г (рекомендуемое) Возможные дефекты поверхности среза деталей при чистовой вырубке, причины возникновения и способы устранения.............18

Приложение Д (справочное) Характеристика штампов чистовой вырубки.......................23

Приложение Е (обязательное) Элементы конструкций штампов...............................26

Приложение Ж (справочное) Пример разработки технологического процесса изготовления детали «Кольцо А-100 ГОСТ 13943—86»............................................31

III

ГОСТ Р 71724—2024

Введение

Стандарт разработан на основе отраслевого стандарта ОСТ 3-14.322-84 «Отраслевая система технологической подготовки производства. Детали, изготовляемые чистовой вырубкой. Требования к технологическому процессу».

IV

ГОСТ Р 71724—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система технологической подготовки производства

ДЕТАЛИ, ИЗГОТОВЛЯЕМЫЕ ЧИСТОВОЙ ВЫРУБКОЙ

Требования к технологическому процессу

System of technological preparation of production.

Parts manufactured by finishing felling.

Requirements to the technological process

Дата введения — 2025—02—01

1 Область применения

Настоящий стандарт устанавливает основные требования к технологическому процессу изготовления деталей чистовой вырубкой из листового проката черных и цветных металлов и сплавов толщиной от 0,5 до 16,0 мм, с шероховатостью поверхности среза — шероховатостью боковой поверхности (по всей толщине) Ra = 1,25—0,32 мкм для цветных металлов и Ra = 2,5—1,25 мм для стальных изделий и точностью размеров — 7—11 квалитетов по ГОСТ 25347.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1103 Единая система технологической документации. Основные надписи. Общие положения

ГОСТ 3.1105 Единая система технологической документации. Формы и правила оформления документов общего назначения

ГОСТ 3.1121 Единая система технологической документации. Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции)

ГОСТ 3.1122 Единая система технологической документации. Формы и правила оформления документов специального назначения. Ведомости технологические

ГОСТ 3.1403 Единая система технологической документации. Формы и правила оформления документов на технологические процессы и операции ковки и штамповки

ГОСТ 3.1502 Единая система технологической документации. Формы и правила оформления документов на технический контроль

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.017 Оборудование кузнечно-прессовое. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 14.201 Обеспечение технологичности конструкции изделий. Общие требования

ГОСТ 14.205 Технологичность конструкции изделий. Термины и определения

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

Издание официальное

1

ГОСТ Р 71724—2024

ГОСТ 1435 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 5950 Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия

ГОСТ 8233 Сталь. Эталоны микроструктуры

ГОСТ 9847 Приборы оптические для измерения параметров шероховатости поверхности. Типы и основные параметры

ГОСТ 13130 Штампы для листовой штамповки. Блоки. Технические условия

ГОСТ 13943 Кольца пружинные упорные плоские внутренние эксцентрические и канавки для них. Конструкция и размеры

ГОСТ 14068 Паста ВНИИ НП-232. Технические условия

ГОСТ 14672 Штампы для листовой штамповки. Блоки штампов с диагональным расположением шариковых направляющих узлов. Конструкция и размеры

ГОСТ 14673 Штампы для листовой штамповки. Блоки штампов с осевым расположением шариковых направляющих узлов. Конструкция и размеры

ГОСТ 14674 Штампы для листовой штамповки. Блоки штампов с четырьмя шариковыми направляющими узлами. Конструкция и размеры

ГОСТ 14676 Штампы для листовой штамповки. Узлы направляющие шариковые для штампов. Конструкция и размеры

ГОСТ 14678 Штампы для листовой штамповки. Сепараторы для шариковых направляющих узлов. Конструкция и размеры

ГОСТ 14959 Металлопродукция из рессорно-пружинной нелегированной и легированной стали. Технические условия

ГОСТ 19265 Прутки и полосы из быстрорежущей стали. Технические условия

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 22472 Штампы для листовой штамповки. Общие технические условия

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 25909 Прессы-автоматы для чистовой вырубки. Основные параметры и размеры

ГОСТ Р 71723 Система технологической подготовки производства. Детали, изготовляемые чистовой врубкой. Требования к технологичности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 14.205, а также следующие термины с соответствующими определениями:

2

ГОСТ Р 71724—2024

3.1

заготовка: Предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают детали.

[ГОСТ 3.1109—82, статья 101]

3.2

исходная заготовка: Заготовка перед первой технологической операцией.

[ГОСТ 3.1109—82, статья 102]

3.3

вырубка: Полное отделение изделия от исходной заготовки по замкнутому контуру путем сдвига. [ГОСТ 18970—84, статья 10]

3.4 высечка: Разделительная операция обработки металлов давлением, предназначенная для отделения части металла по краю листовой заготовки.

_

деталь: Изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

[ГОСТ Р 2.005—2023, статья 4]

3.6

зачистка: Удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной заготовки.

[ГОСТ 18970—84, статья 15]

3.7

обрезка: Удаление излишков металла путем сдвига.

[ГОСТ 18970—84, статья 14]

3.8

маршрутно-операционное описание технологического процесса: Сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

[ГОСТ 3.1109—82, статья 14]

3.9

пробивка: Образование в заготовке отверстия или паза путем сдвига с удалением части металла в отход.

[ГОСТ 18970—84, статья 13]

3.10 чистовая вырубка: Вырубка в условиях всестороннего неравномерного сжатия в зоне разделения металла.

3.11 чистовая пробивка: Пробивка в условиях всестороннего неравномерного сжатия в зоне разделения металла.

4 Основные положения

4.1 Комплектность и оформление документов на технологический процесс изготовления деталей чистовой вырубки должны соответствовать стандартам единой системы технологической документации, в том числе ГОСТ 3.1103, ГОСТ 3.1105, ГОСТ 3.1121, ГОСТ 3.1122, ГОСТ 3.1403 и ГОСТ 3.1502.

4.2 При разработке технологического процесса изготовления деталей чистовой вырубки (далее — детали) необходимо обеспечить в соответствии с ГОСТ 14.201 технологичность конструкций и форм, получаемых деталей, а также наиболее простое, экономичное и точное их изготовление.

4.3 К шероховатости поверхности среза и точности размеров деталей необходимо предъявлять повышенные требования. Например, для кулачков, рычагов и зубчатых колес должны быть обеспечены

3

ГОСТ Р 71724—2024

точность размеров по 7—11 квалитетам, а также шероховатость боковой поверхности (по всей толщине) Ra = 1,25—0,32 мкм (для изделий из цветных металлов) и Ra = 2,5—1,25 мкм (для изделий из стали) по ГОСТ 2789.

Конструктивно-технологические параметры деталей, изготовляемых чистовой вырубкой, приведены в ГОСТ Р 71723.

4.4 При составлении маршрутно-операционного описания технологического процесса чистовой вырубки деталей следует учитывать результаты анализа конструкции детали и необходимые основные и вспомогательные операции, обеспечивающие получение требуемой точности размеров, а также тип (единичное, серийное, массовое) производства. В схеме технологического процесса указывают:

- исходную заготовку (лист, лента, полоса):

- последовательность и сочетание операций штамповки;

- вспомогательные операции (отжиг, контроль, очистка поверхности исходной заготовки и т. п.).

Выполняют следующие технологические расчеты:

- размеров полосы (ширину), из которой будут вырубать заготовку;

- усилий вырубки (пробивки отверстий), съема и проталкивания (выталкивания) детали и отхода;

- зазоров между рабочими элементами матрицы и пуансона.

4.5 Маршрутно-операционное описание технологического процесса изготовления листовых деталей чистовой вырубкой включает следующие операции:

- подготовка рулона ленты к установке в правильно-разматывающее устройство или разрезка листа на полосы заданной ширины;

- термическая обработка (при необходимости);

- обезжиривание (при необходимости);

- чистовая вырубка;

- удаление заусенцев;

- доводка (при необходимости);

- контроль.

5 Требования к технологическому процессу изготовления деталей чистовой вырубкой и последовательность его разработки

5.1 Технологический процесс изготовления деталей чистовой вырубки должен содержать описание технологических операций в последовательности их выполнения с полным описанием отдельных операций в других технологических документах, включающих в себя схемы изготовления, методы крепления и базирования, средства технологического оснащения, требования к чистоте и взаимному расположению поверхностей, режимы обработки и нормы времени, а также сведения о способе получения заготовки, материале, из которого она изготовлена, и ее обработке.

5.2 Разработку технологического процесса следует начинать с проверки чертежа детали на технологичность в соответствии с ГОСТ 14.201.

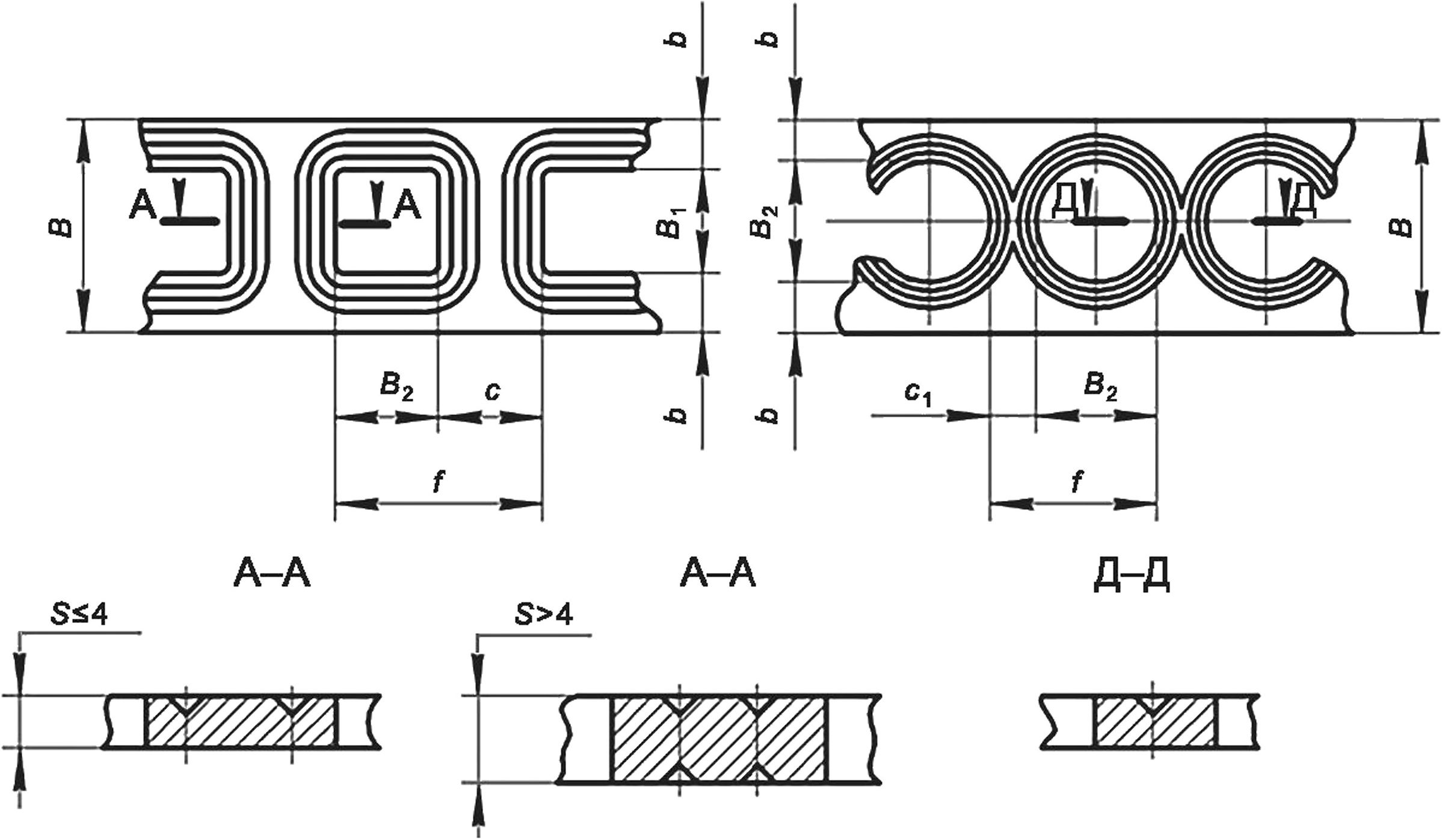

5.3 Размеры заготовки, перемычек между деталями, между деталью и краем заготовки, а также ширину заготовки (ленты, полосы) и шага подачи следует определять с учетом рисунка А.1 и таблицы А.1.

5.4 Если к шероховатости поверхности среза отдельного участка детали предъявляют более высокие требования, чем к остальным участкам, то этот участок следует располагать в штампе со стороны подачи заготовки в штамп.

5.5 Деталь (при многорядной вырубке) следует располагать в заготовке и штампе с учетом экономичного раскроя.

5.6 Для уменьшения величины шага подачи деталь следует располагать в штампе (и заготовке) узкой стороной по ходу подачи заготовки в штамп.

5.7 Окончательные размеры ширины заготовки и шага подачи следует уточнить при испытании и наладке штампа.

5.8 Длина отхода, получаемого при автоматической разрезке (измельчении) отработанной заготовки, должна быть кратной шагу подачи, удобной для транспортирования и пакетирования, и укладываться в тару, применяемую на данном предприятии.

Длину отхода принимают равной 150—250 мм, и она должна подлежать уточнению.

4

ГОСТ Р 71724—2024

5.9 Определение режима работы пресса чистовой вырубки: усилий штамповки, скорости резания и технологической производительности пресса следует выполнять по методике, приведенной в приложении Б.

5.10 При выполнении операций чистовой вырубки стойкость штампов зависит от технологической сложности конструкции детали (ее формы и толщины, механических свойств и структуры материала), конструкции и материала штампа и качества его изготовления, наличия сплошного и прочного слоя смазки на штампуемом материале и режущих кромках штампа в процессе вырубки, а также от условий эксплуатации.

Стойкость штампов приведена в таблице В.1.

5.11 Заусенцы, которые образуются при вырубке детали, следует удалять (зачистить на виброа-бразивной машине) в галтовочном барабане шлифованием (в линии или на отдельном станке) и другими способами, принятыми в листоштамповочном производстве предприятия.

5.12 Возможные дефекты поверхности среза деталей при чистовой вырубке, причины их возникновения и способы устранения приведены в приложении Г.

5.13 Значения технологических параметров, которые необходимы для заказа и проектирования штампа чистовой вырубки, следует определять в соответствии с приложениями Д и Е.

Примечание — Пример разработки технологического процесса изготовления детали «Кольцо А-100» по ГОСТ 13943 чистовой вырубкой приведен в приложении Ж.

6 Требования к заготовке и средствам технологического оснащения процесса чистовой вырубки деталей

6.1 Требования к заготовке

6.1.1 Марка материала заготовки должна соответствовать указанной на чертеже детали: состояние, структура и толщина материала, а также габаритные размеры заготовки — указанным в карте технологического процесса.

6.1.2 Исходный материал, предназначенный для чистовой вырубки, должен быть в мягком состоянии, его структура — мелкозернистой.

6.1.3 При необходимости для улучшения структуры материала его следует перед штамповкой подвергнуть термической обработке: отжигу (низкоуглеродистые стали, цветные металлы и сплавы), сфероидезирующему отжигу (среднеуглеродистые и легированные стели), закалке (жаропрочные и коррозионно-стойкие аустенитные стали типа стали марки 12Х18Н10Т), закалке на бейнитную структуру (высокопрочные закаливаемые стали).

6.1.4 Стальная заготовка должна иметь структуру однородного равномерно распределенного мелкозернистого перлита. Дисперсность зерен цементита в зернистом перлите не должна быть более 2—4 баллов по ГОСТ 8233.

Не следует применять стали, имеющие структуру пластинчатого и зернистого перлита, крупные (свыше 5—7 баллов) зерна цементита, которые являются причиной образования на поверхности среза детали точечных вырывов, надрывов, микросколов, а также выкрашивания режущих кромок штампа.

6.1.5 Допускается изготавливать из тонколистовой (до 1,5 мм) латуни, меди, алюминиевых сплавов, находящихся в полутвердом (полунагартованном) и твердом состояниях, детали сравнительно простой формы.

6.1.6 Не допускаются на поверхности заготовки окалина, плены, следы коррозии, загрязнения, которые в процессе чистовой вырубки запрессовываются в поверхность среза детали.

6.1.7 В качестве исходной заготовки следует применять ленту (рулон) и полосу.

6.1.8 Заусенцы на заготовке не допускаются.

6.2 Требования к средствам технологического оснащения

6.2.1 Чистовую вырубку и пробивку выполняют на прессах-автоматах с механическим приводом при номинальном усилии до 6,3 МН для штамповки деталей толщиной до 16 мм, на прессах-автоматах с гидравлическим приводом, с номинальным усилием до 25 МН для штамповки деталей толщиной до 40 мм.

5

ГОСТ Р 71724—2024

6.2.2 Основные параметры и размеры прессов-автоматов для чистовой вырубки приведены в ГОСТ 25909.

6.2.3 Прессы чистовой вырубки имеют три независимых ползуна (тройное действие), станину повышенной жесткости, плавный и бесступенчато регулируемый ход ползуна, микрометрическую (0,02—0,05 мм) регулировку высоты штампового пространства.

6.2.4 Прессы-автоматы последовательно развивают: усилие, необходимое для прижима заготовки к матрице до начала вырубки (пробивки) и внедрения клиновидного ребра; затем усилие вырубки (пробивки) и усилие, необходимое для противодавления и выталкивания из матрицы готовых деталей. При отсутствии прессов-автоматов, для чистовой вырубки (пробивки) допускается использовать универсальные механические прессы, оснащенные гидравлическими устройствами для прижима заготовки и создания противодавления в процессе штамповки деталей.

6.2.5 Прессы-автоматы чистовой вырубки должны быть оборудованы комплексом средств около-прессовой автоматизации процесса штамповки деталей из ленты и (или) полосы.

Комплекс включает правильно-разматывающее устройство (для ленты) или полосоподаватель (для полосы), автоматическую (валковую, клещевую и др.) подачу заготовки на пресс и в штамп, механизм очистки и смазки заготовки, ножницы для разрезки отходов, систему управляемого сдува деталей и отходов струей сжатого воздуха, механическую руку (на прессах усилием 2,5 МН и выше).

Прессы-автоматы должны быть оборудованы системами блокировки хода ползуна при нарушении заданного режима штамповки и диагностики работы пресса, штампа и средств околопрессовой автоматизации, а также (некоторые модели) программным управлением.

6.2.6 Допускается применять универсальные механические и гидравлические прессы, дооборудованные ползунами для прижима заготовки к матрице и пуансону, т. е. модернизированные для чистовой вырубки. Штампы, применяемые на модернизированных прессах, должны иметь плавающий узел крепления верхней части штампа к ползуну пресса и четыре направляющие колонки.

6.2.7 Перед началом работы пресс и вспомогательные механизмы и устройства должны быть включены и отрегулированы в соответствии с инструкцией по эксплуатации пресса (паспортом пресса) и технологическим процессом изготовления конкретной детали.

6.2.8 Технические требования и схемы штампов чистовой вырубки совмещенного действия с подвижным и неподвижным пуансонами приведены на рисунках Д.1 и Д.2.

6.2.9 Допустимые отклонения должны быть:

- от параллельности плоскостей верхней и нижней плит штампа относительно базовой поверхности — не более: 0,005 мм на длине 100 мм;

- от параллельности рабочих плоскостей матрицы и прижима — не более 0,005 мм на длине 100 мм;

- от перпендикулярности оси направляющих колонок к плоскости плиты — не более 0,003 мм;

- от соосности рабочих деталей относительно вертикальной оси симметрии штампа — не более 0,003 мм.

6.2.10 Конструкция штампа должна исключить вибрацию и прогиб деталей штампа под нагрузкой и обеспечить:

- заданную чертежом точность и идентичность наружного и внутреннего контуров режущих и направляющих поверхностей рабочих деталей штампа;

- равномерный зазор между пуансоном и матрицей по всему периметру вырубки и пробивки, стабильно сохраняющийся в процессе штамповки;

- плавное перемещение движущихся частей штампа без толчков, перекосов, заклинивания.

6.2.11 Числовые значения элементов конструкции матрицы должны соответствовать приведенным в приложении Е.

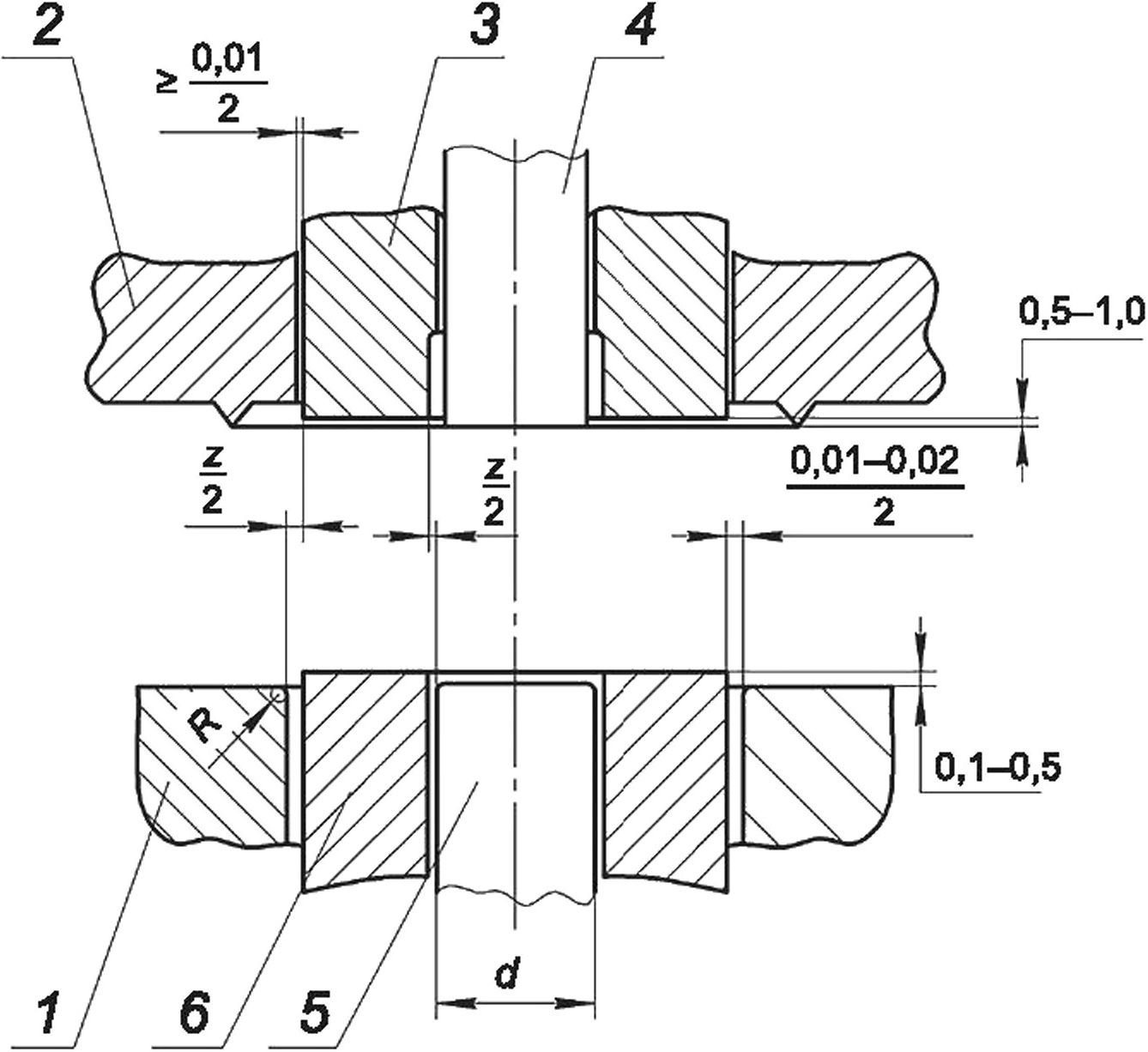

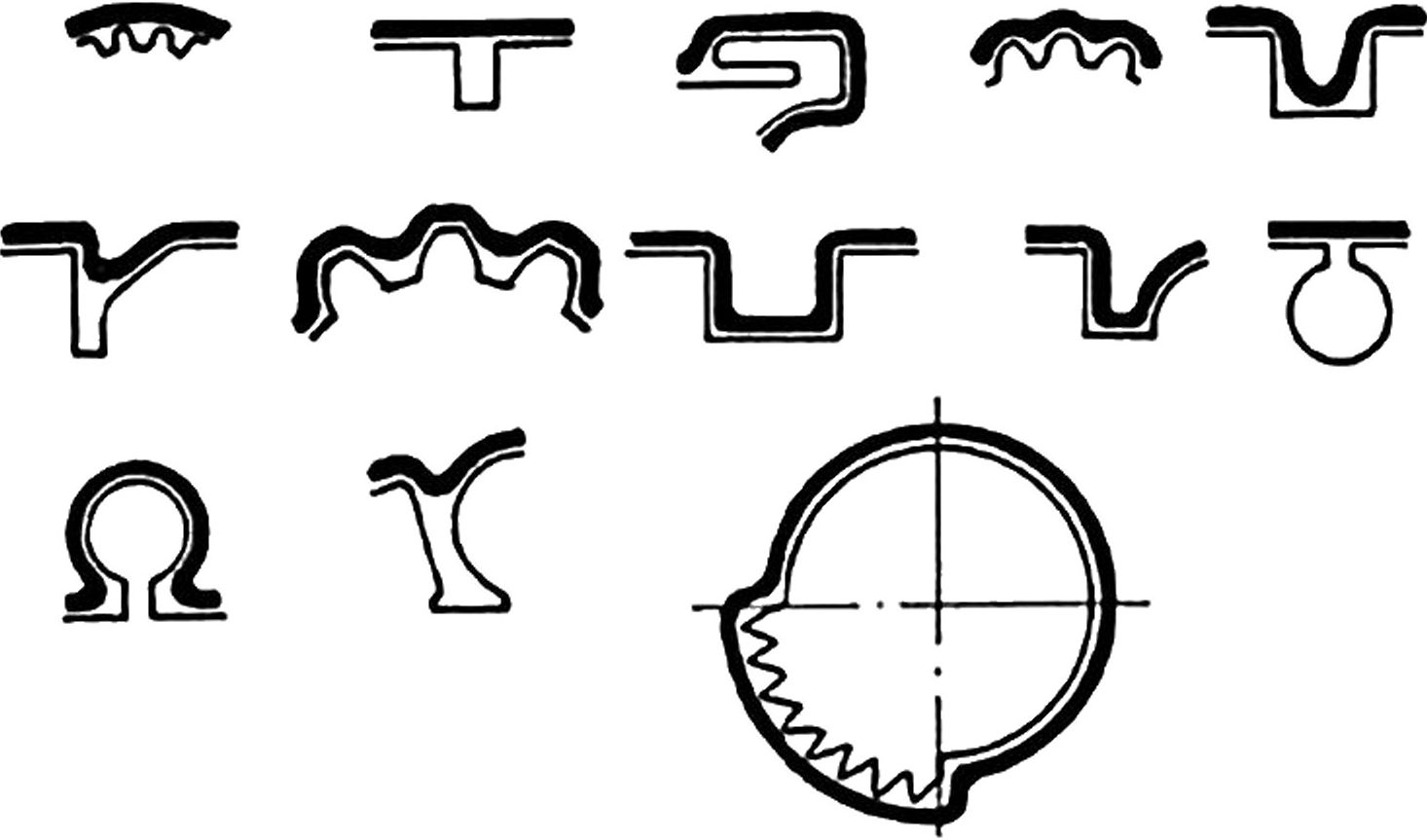

6.2.12 При вырубке детали следует закруглять режущую кромку матрицы, а режущую кромку пуансона оставляют острой. При пробивке отверстия следует закруглять режущую кромку пуансона, а режущая кромка матрицы остается острой. Радиус закругления и высота фаски, выполняемые на контуре рабочего отверстия матрицы, зависят от толщины вырубаемого материала и должны соответствовать данным рисунка Е.1 и таблицы Е.1.

6.2.13 Числовое значение зазора между пуансоном и матрицей, для материалов всех марок, а также взаимное расположение рабочих деталей штампа должны соответствовать значениям, приведенным на рисунке Е.2 и таблице Е.2.

6.2.14 Пуансон для пробивки отверстий диаметром (размером), меньшим толщины материала (с/ < S) следует дополнительно рассчитать на прочность.

6

ГОСТ Р 71724—2024

6.2.15 Размеры и расположение клиновидного(ых) ребра (ребер) должны соответствовать приведенным на рисунке Е.З и в таблице Е.З.

Для деталей из материала толщиной свыше 0,8 до 4,0 мм клиновидное ребро располагают на прижиме, свыше 4,0 мм — на прижиме и матрице.

На участке сложного контура, у деталей из материала толщиной до 4,0 мм дополнительно вводят местное клиновидное ребро на матрице.

При пробивке отверстий большого размера дополнительно вводят клиновидное ребро на выталкивателе отхода (высечки) (см. рисунок Е.4).

6.2.16 Контур клиновидного ребра должен эквидистантно огибать наружный контур вырубаемой детали. Зубья, пазы, острые углы выемки, выступы и аналогичные участки контура должны плавно огибаться по более простому контуру, как это приведено на рисунке Е.5.

6.2.17 Для предохранения клиновидного(ых) ребра (ребер) от повреждения в конструкции штампа следует предусмотреть прокладку из мягкого металла (медь, алюминий, латунь), устанавливаемую на период, когда штамп находится в нерабочем состоянии.

6.2.18 В конструкции штампа следует предусмотреть смазочные камеры, для чего кромки прижима 3 и выталкивателя 7 следует притупить фаской, а на поверхности матрицы 1 и прижима 3 выполнить выемки, как это приведено на рисунке Е.6.

6.2.19 Общие технические требования для штампов листовой штамповки приведены в ГОСТ 22472.

6.3 Требования к смазочным материалам

6.3.1 В процессе чистовой вырубки, в зависимости от марки вырубаемого материала, рекомендовано использовать следующие смазочные средства:

- для конструкционных и легированных сталей рекомендуется применять смазки, допустимые для процесса чистовой вырубки, например, смазку ХС-147, смазку ХС-163 или иные технологические смазки с аналогичными характеристиками;

- для высокопрочных сталей — пасту ВНИИ НП-232 по ГОСТ 14068, растворенную в индустриальном масле И-20А или И-40А по ГОСТ 20799 или иные смазочные средства с аналогичными характеристиками, предназначенные для применения в процессе чистовой вырубки;

- для цветных сплавов — смазку ХС-147 или иные смазочные средства с аналогичными характеристиками, предназначенные для применения в процессе чистовой вырубки;

- для штампов с твердосплавной матрицей рекомендуется применять масло индустриальное И-20А или И-40А по ГОСТ 20799 или иные смазочные средства с аналогичными характеристиками, предназначенные для применения в процессе чистовой вырубки.

6.3.2 Окончательный выбор смазочного средства для процесса чистовой вырубки должен быть осуществлен при испытании и наладке штампа.

7 Методы контроля

7.1 Шероховатость поверхности среза детали следует контролировать приборами и визуально.

7.2 Приемочный (при внедрении штампа) и периодический (в сроки, согласованные с заказчиком) контроль шероховатости следует осуществлять универсальными приборами, обеспечивающими определение параметров шероховатости поверхностей среза проверяемых деталей: профилографом типа БП, профилометром типа БП, профилографом-профилометром по ГОСТ 19300, оптическим прибором типа ПТС по ГОСТ 9847 и другими аналогичными приборами.

Примечание — Под заказчиком следует понимать физическое или юридическое лицо, заинтересованное в качественном изготовлении деталей методом чистовой вырубки.

Измерения следует выполнять в соответствии с инструкцией по эксплуатации приборов.

7.3 Операционный контроль шероховатости поверхности среза детали следует осуществлять визуально, методом сравнения с эталоном, утвержденным в установленном порядке.

7.4 Допускается по согласованию с заказчиком и службой технического контроля приемочный и периодический контроль осуществлять также по эталонной детали.

7.5 На предприятиях, где имеются стабильно работающие участки чистовой вырубки, следует утвердить набор эталонов параметров шероховатости материалов по маркам и толщинам, применяемым на предприятии.

7

ГОСТ Р 71724—2024

7.6 Геометрические размеры деталей следует проверять измерительным инструментом, приспособлениями и приборами, принятыми в листоштамповочном производстве предприятия.

8 Требования безопасности

8.1 Технологический процесс и средства технологического оснащения должны удовлетворять требованиям ГОСТ 12.2.003, ГОСТ 12.2.017 и ГОСТ 12.3.002.

8.2 При работе на прессах-автоматах чистовой вырубки необходимо соблюдать следующие требования:

- передняя защитная решетка должна быть опущена до упора и полностью закрывать (изолировать) рабочее пространство пресса, его опасную зону;

- фотоэлементная защита должна срабатывать безотказно и устойчиво;

- система блокировки хода ползуна пресса должна действовать безотказно и устойчиво и обеспечивать немедленную остановку (или не- включение) ползуна в любом положении при нарушении заданного режима штамповки: невыброс детали и отходов из штампа и пресса, попадание постороннего предмета, в том числе руки рабочего в опасную зону и др.;

- система диагностики должна действовать безотказно и устойчиво, показывать фактическое состояние и сигнализировать об отклонении (нарушении) заданных параметров режима работы пресса: усилий главного и вспомогательных ползунов, температуры и давления масла в гидросистеме, давления воздуха в пневмосистеме смазки на трущиеся поверхности и др.;

- движущиеся части механической руки и других средств автоматизации процесса штамповки, направление движения деталей и отходов, сдуваемых со штампа и пресса в тару, должны быть ограждены.

8.3 При работе на универсальных прессах, модернизированных для чистовой вырубки и не оборудованных средствами автоматизации, необходимо соблюдать следующие требования:

- штамповку осуществлять в режиме одиночных ходов;

- включение хода ползуна пресса — только двурукое;

- вводить руку в опасную (рабочую) зону пресса и штампа запрещается;

- удаление деталей и отходов со штампа и пресса осуществлять струей сжатого воздуха, с помощью пинцета или другого инструмента, когда ползун находится в верхнем положении и его ход остановлен;

- наименьший отход полосы должен выступать за пределы опасной зоны пресса и штампа.

8.4 При применении технологических смазок, растворенных в керосине, необходимо соблюдать требования ГОСТ 12.1.004.

8.5 К работе на прессах чистовой вырубки допускаются профессионально обученные рабочие: штамповщики 4-го и 5-го разрядов, наладчики холодноштамповочного оборудования (прессов и штампов) 5-го и 6-го разрядов и контролеры холодноштамповочных работ 4-го и 5-го разрядов, прошедшие специальную подготовку по изучению особенностей технологии чистовой вырубки, конструкции и эксплуатации прессов, штампов и средств механизации и автоматизации, включая программное управление прессом и требования безопасности труда.

8.6 Рабочие и инженерно-технические работники, работающие и обслуживающие прессы чистовой вырубки, должны периодически, в сроки, установленные действующими на предприятии правилами, проходить инструктаж по технике безопасности, что должно подтверждаться личной подписью в специальном журнале.

8.7 Обслуживающий персонал должен работать в спецодежде, перечень и виды которой установлены правилами (и коллективным договором), действующими на предприятии.

8.8 Работу на прессе можно начинать только с разрешения мастера или наладчика.

8.9 При обнаружении неисправности оборудования или оснастки работу следует остановить и вызвать мастера или наладчика.

8.10 На предприятии, применительно к особенностям конструкции конкретного пресса чистовой вырубки, должна быть разработана инструкция по технике безопасности.

8

ГОСТ Р 71724—2024

Приложение А (рекомендуемое)

Определение ширины заготовки и шага подачи

А.1 Информация о ширине заготовки и шаге подачи приведены на рисунке А.1 и в таблице А.1.

Рисунок А.1 — Ширина заготовки и шаг подачи

Таблица А.1 — Определение ширины заготовки и шага подачи, мм

Толщина материала S | Размер перемычек, не менее | ||

2Ь | С | Ci | |

От 0,5 до 0,8 включ. | — | — | — |

Св. 0,8 до 1,5 включ. | 5,5 | 4,5 | 2,5 |

Св. 1,5 до 2,5 включ. | 8,0 | 6,5 | 4,0 |

Св. 2,5 до 3,0 включ. | 9,0 | 7,5 | 5,0 |

Св. 3,0 до 4,0 включ. | 10,0 | 9,0 | 7,0 |

Св. 4,0 до 5,0 включ. | 15,0 | 12,0 | 10,0 |

Св. 5,0 до 6,0 включ. | 16,0 | 13,0 | 11,0 |

Св. 6,0 до 8,0 включ. | 19,0 | 16,0 | 13,0 |

Св. 8,0 до 10,0 включ. | 21,0 | 18,0 | 15,0 |

Св. 10,0 до 12,0 включ. | 25,0 | 22,0 | 17,0 |

Св. 12,0 до 16,0 включ. | 30,0 | 26,0 | 21,0 |

Примечание — Для деталей сложной конфигурации допускается увеличить размеры перемычек.

А.2 Ширину заготовки (ленты, полосы) В, мм, определяют по формуле

В = Ву + 2Ь,

(А.1)

где Ву — длина детали, мм;

b — перемычка между деталью и краем заготовки, мм.

9

ГОСТ Р 71724—2024

А.З Шаг подачи t, мм, вычисляют по формуле

t=B2 + С,

(А.2)

где В2 — ширина детали, мм;

С — перемычка между деталями, мм.

А.4 Для деталей круглой формы допускается определять шаг подачи t по формуле

t - В2 + Ср

где С1 — уменьшенная перемычка, мм (см. рисунок А.1).

(А.З)

10

ГОСТ Р 71724—2024

Приложение Б (справочное)

Определение режимов работы пресса

Б.1 Определение режимов работы пресса чистовой вырубки

Б.1.1 Определение усилий штамповки

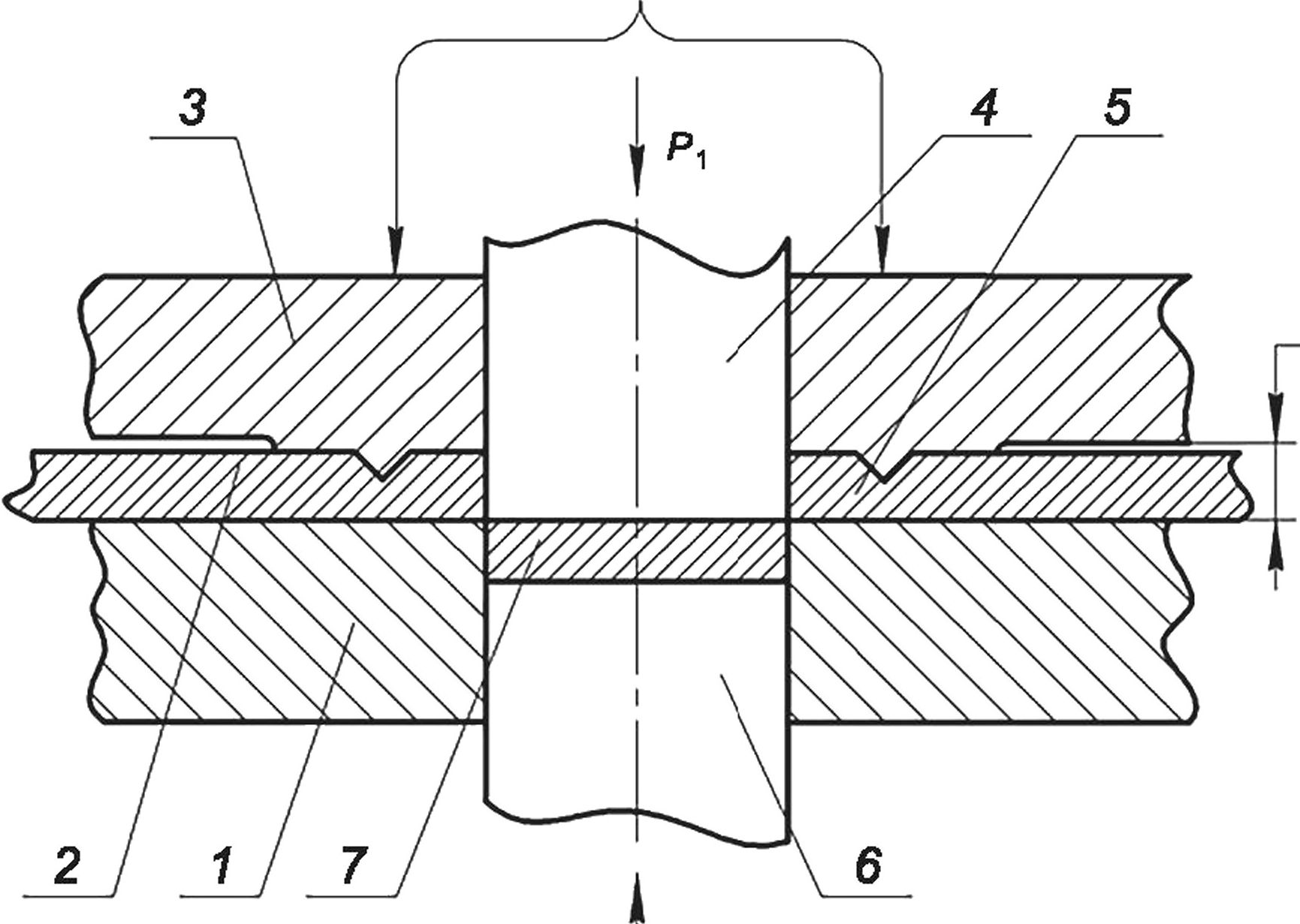

Б. 1.1.1 Принципиальная схема процесса вырубки приведена на рисунке Б.1.

Б. 1.1.2 При вырубке детали 5 заготовка 2 должна быть плотно прижата к матрице 1 прижимом Зик пуансону 4 контрпуансоном 6.

Примечание — Для обеспечения этого требования прессы чистовой вырубки имеют три независимых ползуна, развивающих усилия: главный ползун — номинальное усилие пресса Р, два вспомогательных ползуна — усилия прижима заготовки к матрице Р2 и прижима заготовки к пуансону Р3.

Рг

з

1 — матрица; 2 — заготовка; 3 — прижим; 4 — пуансон; 5 — деталь; 6 — контрпуансон Рисунок Б.1 — Принципиальная схема процесса вырубки

Б. 1.2 В конструкции прессов принято следующее соотношение между усилиями ползунов (см. таблицу Б.1).

Таблица Б.1—Усилия пресса

Наименование усилия | Отечественный пресс | Зарубежный пресс |

Номинальное усилие пресса Усилие прижима Усилие контрпуансона | Р Р2 = ОАР Pi = 0,25Р | Р Р2 = (0,25-0,5) Р Р^ = (0,2-0,3) Р |

11

ГОСТ Р 71724—2024

Б.1.3 В процессе штамповки главный ползун, осуществляя штамповку детали, одновременно воспринимает усилия прижима и контрпуансона. Номинальное усилие пресса Р, кН, вычисляют по формуле

Р = Р^+Р2 + Рз + Р4, (Б.1)

где Р1 — усилие чистовой вырубки детали, кН;

Р2 — усилие прижима заготовки к матрице (прижим), кН;

Р3 — усилие прижима заготовки к пуансону (контрпуансон), кН;

Р4 — усилие, необходимое для выполнения дополнительных операций штамповки: маркировки, чеканки, гибки и др., кН.

Б. 1.4 Расчетное значение усилия чистовой вырубки Pv кН, вычисляют по формуле

P'=LSoB, (Б.2)

где L — суммарный параметр наружного и внутреннего контуров вырубки, мм;

S — толщина материала, мм;

ов — временное сопротивление материала, МПа.

Б. 1.5 Расчетные значения усилий прижима заготовки к матрице (прижимом) Р2 и прижима заготовки к пуансону (контрпуансоном) Р3 вычисляют по следующим формулам:

Р2 = К1-Р1, (Б.З)

Рз = К2-Р^ (Б.4)

где ^ и К2 — коэффициенты, рекомендуемые значения которых приведены в таблице Б.2.

Таблица Б.2 — Значения коэффициентов К^ и К2

Временное сопротивление материала штампуемой детали ов, МПа | Значение коэффициентов | |

Прижим К^ | Контрпуансон К2 | |

До 25 Св. 25 до 50 включ. Св. 50 | 0,3 Св. 0,3 до 0,5 включ. Св. 0,5 до 1,0 включ. | 0,1 Св. 0,1 до 0,2 включ. Св. 0,2 до 0,3 включ. |

Примечание — Большие значение коэффициентов ^1 и К2 следует принимать для деталей большей толщины и размеров. | ||

Б.1.6 Расчетное значение усилий дополнительных операций (маркировки, чеканки, гибки и др.) Р4 определяют по формулам, приведенным в нормативно-технических документах, утвержденных в установленном порядке.

Б.1.7 Часть усилия главного ползуна, которая может быть использована для штамповки детали, Р' вычисляют по формуле

Р'=Р-(Р2 + Р3). (Б.5)

Б. 1.8 Деталь можно штамповать на прессе чистовой вырубки, если выдержаны условия:

Р'>Ру+Р^, (Б.6)

при Р4 = 0, Р'> Pv

а также Р2 > Р2, Р3 > Р3.

Б. 1.9 При ориентировочных расчетах допускается принимать вырубки пресса равными 60 % его номинального усилия по формуле

P'=0,6R (Б.7)

Б. 1.10 Необходимо выдержать следующее условие: толщина материала вырубаемой детали S должна быть менее наибольшей толщины материала S', которую допускается вырубать на данном прессе (по паспорту), т. е.

S'>S. (Б.8)

Б.1.11 По перечисленным выше специфическим параметрам определяют возможность использования имеющегося на предприятии пресса чистовой вырубки для изготовления деталей или подбора и заказа нового пресса.

Б.1.12 Значения усилий вырубки, прижима и контрпуансона подлежат уточнению при испытании и наладке штампа, а также при получении новых партий материала.

12

ГОСТ Р 71724—2024

Б.2 Определение скорости резания и технической производительности пресса

Б.2.1 Чистовая вырубка должна осуществляться при пониженной до 5—40 мм/с скорости резания. С увеличением прочности материала штампуемой детали и его толщины скорость резания следует уменьшать.

Б.2.2 В таблице Б.З приведены ориентировочные скорости резания деталей в зависимости от группы технологической сложности конструкции и наибольшей скорости резания пресса (по паспорту).

Таблица Б.З — Ориентировочные скорости резания деталей

Группа технологической сложности конструкции детали | 1 | 2 | 3 |

Скорость резания U, мм/с (наибольшая скорость резания пресса по паспорту) | (0,75—0,95)6/ | (0,55—0,85)6/ | (0,35—0,65)6/ |

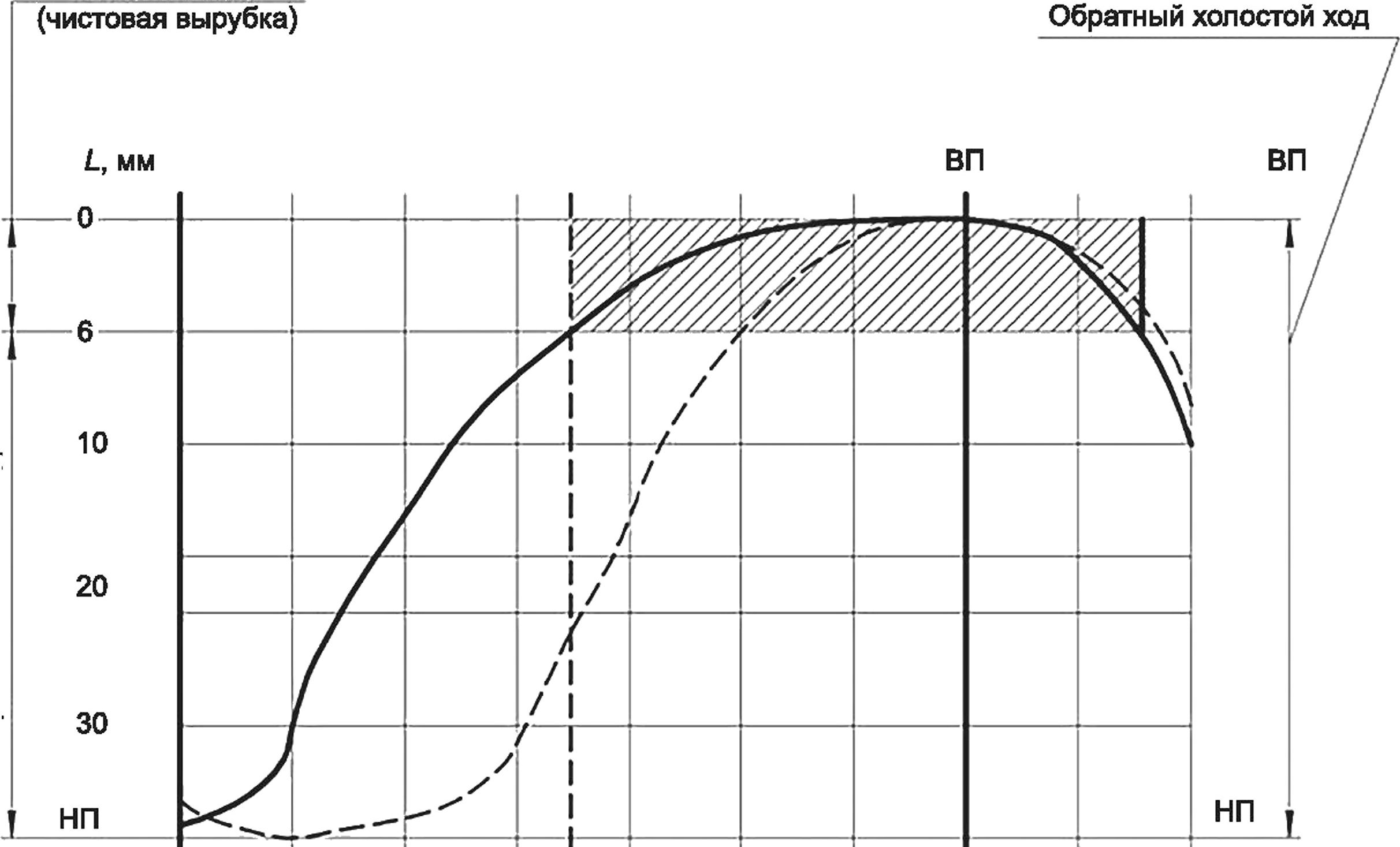

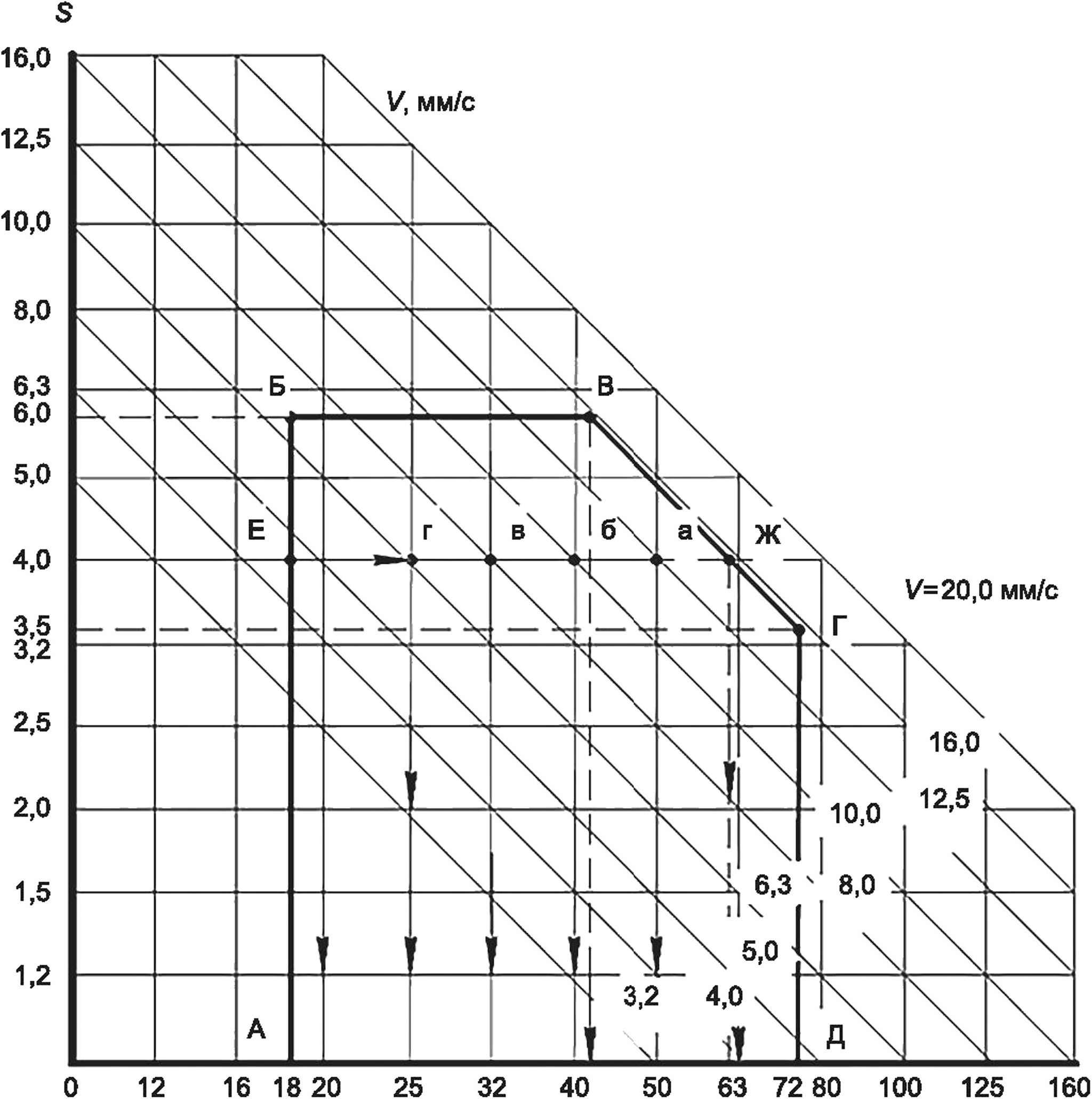

Б.2.3 Прессы-автоматы чистовой вырубки имеют пониженную в два-три раза, против кривошипных прессов, скорость резания и увеличенные до 120—200 мм/с скорости холостого хода (см. рисунок Б.2). В связи с этим, каждая модель пресса имеет присущие ей и приводимые в паспорте предельно допустимые значения толщины вырубаемого материала, скорости резания и частоты ходов ползуна. Обобщенные значения указанных параметров для отечественных и зарубежных прессов приведены в таблице Б.4.

Таблица Б.4 — Параметры отечественных и зарубежных прессов

Наименование параметров | Усилие прессов, кН | ||||||

400—1000 | 1600—2500 | 4000—10 000 | 14 000— 25 000 | ||||

Отечественные | Зарубежные | Отечественные | Зарубежные | Отечественные | Зарубежные | Зарубежные | |

Наибольшая толщина материала S, мм | 6—8 | 2—5 | 10—15 | 6—10 | 16 | 10—16 | 20 |

Наибольшая скорость резания U, мм/с | 20—25 | 15 | 38 | 15 | 38 | 50—24 | — |

Наибольшая частота ходов ползуна в минуту п, мин-1 | 90—50 | 90—80 | 70—60 | 72—60 | 60—50 | 60—26 | 24—20 |

Б.2.4 На рисунке Б.2 приведен пример графика зависимости пути ползуна пресса от угла поворота кривошипа, а на рисунке Б.З — пример определения технической производительности (частоты ходов ползуна) пресса. У всех прессов чистовой вырубки аналогичный характер графиков.

Из графиков следует, что при постоянной скорости резания с увеличением толщины материала детали уменьшается частота ходов ползуна и наоборот (линия ВГ, рисунок Б.З).

13

ГОСТ Р 71724—2024

Рабочий ход

14

Прямой холостой ход

60 ---------------------------------1--------------------------------------------------------------

210 180 150 120 90 60 30 0 30 60 а, град.

ВП — верхнее положение ползуна; НП — нижнее положение ползуна;

L — путь ползуна; а — угол поворота кривошипа;

——— — пресс чистовой вырубки;

— —--кривошипный пресс

Рисунок Б.2 — График зависимости пути ползуна пресса от угла поворота кривошипа

ГОСТ Р 71724—2024

Рисунок Б.З — Зависимость технической производительности (частоты ходов ползуна) от параметров процесса чистовой вырубки

Б.2.5 На рисунке Б.З жирными линиями АБВГД ограничены технические возможности пресса:

наибольшая толщина материала вырубаемой детали S, мм.........................6,0;

наибольшая скорость резания U, мм/с..........................................15,0;

частота ходов ползуна пресса п , мин-1...................................от 18 до 72.

При постоянной толщине материала детали с увеличением частоты ходов ползуна увеличивается скорость резания и наоборот (см. линию ЕЖ на рисунке Б.З);

При постоянной частоте ходов ползуна пресса с увеличением толщины материала увеличивается скорость резания и наоборот (см. линию ГД на рисунке Б.З);

Скорость резания регулируется путем изменения частоты ходов ползуна.

Б.2.6 В таблице Б.5 приведена наибольшая техническая производительность пресса (частота ходов ползуна), допускаемая при вырубке деталей 1-й группы технологической сложности конструкции (детали простой формы из пластичных материалов) с наибольшей скоростью резания (см. линию ВГ на рисунке Б.З).

Таблица Б.5 — Техническая производительность пресса

Скорость резания U, мм/с | 15,0 | 15,0 | 15,0 |

Толщина материала S, мм | 6 | 4 | От 3,5 и менее |

Частота ходов ползуна п, мин-1 | 42 | 60 | 72 |

15

ГОСТ Р 71724—2024

Б.2.7 При практических расчетах не следует брать предельные значения частоты ходов ползуна, пресса.

Б.2.8 В таблице Б.6 приведена техническая производительность пресса (частота ходов ползуна) при вырубке деталей, у которых одинаковая толщина материала, но различная сложность конфигурации и прочность (см. линию ЕЖ на рисунке Б.З).

Б.2.9 Расчетную (проектную) производительность пресса определяют путем умножения технической производительности на коэффициент использования пресса, который принимают в соответствии с действующими на предприятии нормативами.

Таблица Б.6 — Техническая производительность пресса

Штампуемая деталь | Скорость резания U, мм/с | Позиция на линии ЕЖ на рисунке Б.З | Частота ходов ползуна п, мин-1 | ||

Толщина материала S, мм | Временное сопротивление oQ, МПа | Группа технологической сложности конструкции и форма | |||

4,0 | До 350 | 1-я группа, простая | 12,5 | а | 50 |

4,0 | Св. 350 до 500 | 2-я группа, средней сложности | 10,0 | б | 40 |

4,0 | Св. 500 | 1-я группа, простая 3-я группа, сложная | 8,0 6,3 | в г | 32 25 |

16

ГОСТ Р 71724—2024

Приложение В (справочное)

Стойкость штампов чистовой вырубки

В.1 Информация о стойкости штампов чистовой вырубки приведена в таблице В.1.

Таблица В.1

Группа технологической сложности конструкции детали | Количество деталей, вырубленных между перешлифовками штампа, тыс. шт. при толщине материала S, мм | ||

От 5,0 до 3,0 | Св. 3,0 до 6,0 | Св. 6,0 | |

1 | 40—60 | 30—40 | 20—30 |

2 | 25—40 | 15—30 | 10—20 |

3 | 15—25 | 10—15 | 5—10 |

17

ГОСТ Р 71724—2024

Приложение Г (рекомендуемое)

Возможные дефекты поверхности среза деталей при чистовой вырубке, причины возникновения и способы устранения

Г.1 Информация о возможных дефектах поверхности среза деталей при чистовой вырубке, причины их возникновения и способы устранения приведены в таблице Г.1.

Таблица Г.1

Наименование и/или эскиз дефекта поверхности среза, и/или параметр процесса | Причины возникновения | Способы устранения |

Некачественная поверхность среза: сколы, трещины, вырывы | Материал штампуемой детали непригоден | Замена материала на более пластичный, менее прочный и с мелкозернистой структурой |

Крупнозернистая структура материала, повышенная твердость (нагартовка) | Отжиг | |

Радиус закругления режущей кромки матрицы мал и неодинаков | Увеличение радиуса закругления, выполнение его одинаковым по всему периметру вырубки | |

Шероховатость рабочей поверхности матрицы грубая | Доработка (проводят притирку) | |

Недостаточная смазка штампа заготовки и режущих кромок штампа | Замена смазки, следует ввести дополнительно канавки, карманы, фаски для смазочных камер | |

Трещины | Несоответствие материала | Замена материала |

Крупнозернистая структура материала | Отжиг | |

Мал и неодинаков радиус закругления режущей кромки матрицы | Увеличение радиуса закругления, выполнение его одинаковым | |

Размер перемычек | Малые размеры перемычек | Увеличение ширины ленты и шага подачи |

Недостаточна высота клиновидного ребра | Увеличение высоты клиновидного ребра или введение дополнительного ребра на матрице | |

Недостаточно усилие прижима заготовки | Увеличение усилия прижима | |

Радиус сопряжения углов мал | Увеличение радиуса сопряжения или введение дополнительного местного клиновидного ребра | |

Скол на выходной кромке | Большой зазор между пуансоном и матрицей | Изготовление нового пуансона и уменьшение зазора. Подчеканка матрицы (пуансона) не допускается |

18

ГОСТ Р 71724—2024

Продолжение таблицы Г. 1

Наименование и/или эскиз дефекта поверхности среза, и/или параметр процесса | Причины возникновения | Способы устранения | ||||

Значительная конусность (неперпендикулярность) | Велик радиус закругления режущей кромки матрицы | Перешлифование матрицы и уменьшение радиуса закругления | ||||

/А Конусность / \ | Значительное пружинение матрицы | Увеличение жесткости матрицы (установление матрицы в обойме с предварительным натягом, увеличение обоймы) | ||||

Величина усилия прижима | Недостаточны усилия прижима и контрпуансона | Увеличение усилия прижима | ||||

Местное утолщение матери периметру детали со сторон конусность поверхности сре Конусность / \ | ала по <ы пуансона и за | Зазор очень мал | Увеличение зазора. У некоторых материалов (с обезуглероженной поверхностью, закатанной окалиной и др.) даже при правильном зазоре возможно образование небольшого утолщения по периметру со стороны пуансона и конусность поверхности среза | |||

Местное утолщение | ||||||

Продольные риски (задиры) на поверхности среза детали вследствие налипания материала на рабочую поверхность матрицы (налипы) | Отсутствие смазки в зоне вырубки (сухая вырубка) | Замена смазки, следует ввести карманы, фаски, канавки для проникновения и задержки смазки | ||||

Мал зазор между пуансоном и матрицей | Увеличение зазора | |||||

Мал радиус закругления режущей кромки матрицы | Увеличение радиуса закругления | |||||

Поверхно утолщен и Ут | зть среза волнистая, ем со стороны пуанс< Конусность / олщение* Волнист | конусная,с эна ость \ | Зазор очень мал, а радиус закругления матрицы велик | Увеличение зазора (следует переточить пуансон) и уменьшение радиуса закругления (следует перешлифовать матрицу) | ||

19

ГОСТ Р 71724—2024

Продолжение таблицы Г. 1

Наименование и/или эскиз дефекта поверхности среза, и/или параметр процесса | Причины возникновения | Способы устранения |

Поверхность среза волнистая, скол на выходной кромке Волнистость _Скол^/' | Радиус закругления матрицы и зазор велики | Уменьшение радиуса закругления (следует перешлифовать матрицу) и уменьшение зазора (следует изготовить новый пуансон) |

Большие заусенцы | Зазор очень мал, пуансон — короткий | Увеличение зазора, перетачивание пуансона |

Заусенец | Зазор хороший, но пуансон изношен (разрушен) вследствие захода в матрицу, значительного нормального износа или поломки (выкрашивания) | Регулирование величины заглубления пуансона в матрицу и доработка (при необходимости) пуансона. При нормальном износе пуансона — его перешлифование и доводка, при поломке (выкрашивании) доработка или изготовление нового |

Скол — с одной стороны поверхности среза детали, волнистость — с другой стороны Волнистость Скол\ | Неравномерный зазор | Устранение неравномерного зазора (штамп следует разобрать, детали — довести или изготовить заново, собрать штамп) |

Зазор в направляющих колонка-втулка | Устранение зазора | |

Большое закругление (утяжка) кромки детали | Велик радиус закругления матрицы | Уменьшение радиуса (перешлифование матрицы) или введение дополнительного клиновидного ребра |

Недостаточное усилие контрпуансона | Увеличение усилия контрпуансона | |

Прогиб (неплоскостность) детали । Неплоскостность | Недостаточное усилие контрпуансона | Увеличение усилия контрпуансона |

Избыток смазки на заготовке (ленте, полосе) | В клиновидном ребре прорезать два или более паза для стока смазки |

20

ГОСТ Р 71724—2024

Продолжение таблицы Г. 1

Наименование и/или эскиз дефекта поверхности среза, и/или параметр процесса | Причины возникновения | Способы устранения | |||

Изгиб детали в продольном направлении । Неплоскостность | Большая кривизна исходной заготовки (ленты, полосы) | Введение операции правки ленты (полосы) — либо установка правйльного устройства, либо предварительная правка ленты (полосы) | |||

Искрив] | пение детали | Кривизна исходной заготовки | Введение операции правки. Изменение положения вырубаемой детали в ленте (полосе); изменение ширины ленты | ||

Перекос детали сложного контура при выталкивании | Устранение перекоса: проверка конфигурации выталкивателя и соотношения между толщиной выталкивателя и длиной штыря, связанного с цилиндром контрпуансона | ||||

Повреждение деталей | Деталь запрессовывается в полосу (ленту) | Увеличение скорости подачи ленты или выталкивание детали с замедлением | |||

Очень сильная и длительная струя сжатого воздуха от сопел пневмосдувателя | Уменьшение продолжительности подачи воздуха | ||||

Детали ударяются о детали штампа | Перестановка положения сопел пневмосдувателя. Устранение выступающих деталей штампа, не нарушая его качества | ||||

Удаляемые детали ударяются друг о друга | Применение резинового занавеса. Применение тары с масляной ванной | ||||

Преждевременное разрушение пуансона | Перегрев пуансона, его режущих кромок, вследствие: - очень высокой скорости вырубки | Уменьшение скорости вырубки (уменьшение частоты хода ползуна) | |||

Преждевременное разрушение пуансона | - недостаточно полноценного отвода тепла от пуансона - применение неполноценной смазки - малого зазора | Улучшение охлаждения штампа путем введения дополнительных фасок, карманов, канавок для лучшего проникновения смазки Замена смазки. Увеличение количества наносимого масла Увеличение зазора | |||

21

ГОСТ Р 71724—2024

Окончание таблицы Г. 1

Наименование и/или эскиз дефекта поверхности среза, и/или параметр процесса | Причины возникновения | Способы устранения |

Преждевременное разрушение инструмента | Низкое качество материала пуансона (карбидные включения) | Проверка структуры. Замена материала, изготовление нового пуансона |

Неправильная закалка | Проверка твердости. Повтор термообработки | |

Торец пуансона при перешли-фовании сильно нагревается | Применение шлифования с охлаждением. Разрушенный слой торца пуансона следует осторожно сошлифовать | |

Значительная шероховатость торцевой поверхности пуансона после перешлифовки | Произведение притирки | |

Не сняты остаточные напряжения в материале перед перешлифованием | Перед перешлифованием пуансона провести отпуск при М50С — 180 С° в течение 3—15 ч | |

Мал радиус сопряжения углов | Увеличение радиуса сопряжения углов | |

Радиус закругления матрицы очень большой | Уменьшение радиуса закругления режущей кромки матрицы | |

Велико усилие контрпуансона | Уменьшение усилия контрпуансона, тем самым уменьшение нагрузки на пуансон | |

Исходный материал заготовки некачественный: крупнозернистый, полосчатая структура и др. | Проверка материала на соответствие требованиям технологии, проведение термообработки и др. | |

Давление клиновидного ребра и усилие при разъеме прижима и матрицы очень велики | Уменьшение давления прижима (работа на минимальных значениях), разъем прижима и матрицы следует осуществлять, когда пуансон вышел из зацепления |

22

ГОСТ Р 71724—2024

Приложение Д (справочное)

Характеристика штампов чистовой вырубки

Д.1 Штампы чистовой вырубки относятся к прецизионным штампам повышенной жесткости.

Д.2 В зависимости от конструкции детали, наряду с операциями чистовой вырубки и пробивки на них допускается выполнять операции маркировки, зенковки, чеканки, гибки и др.

Д.З Конструктивно штампы могут быть простого, совмещенного, последовательного и последовательно-совмещенного действия как индивидуальные, так и универсально-сборные переналаживаемые.

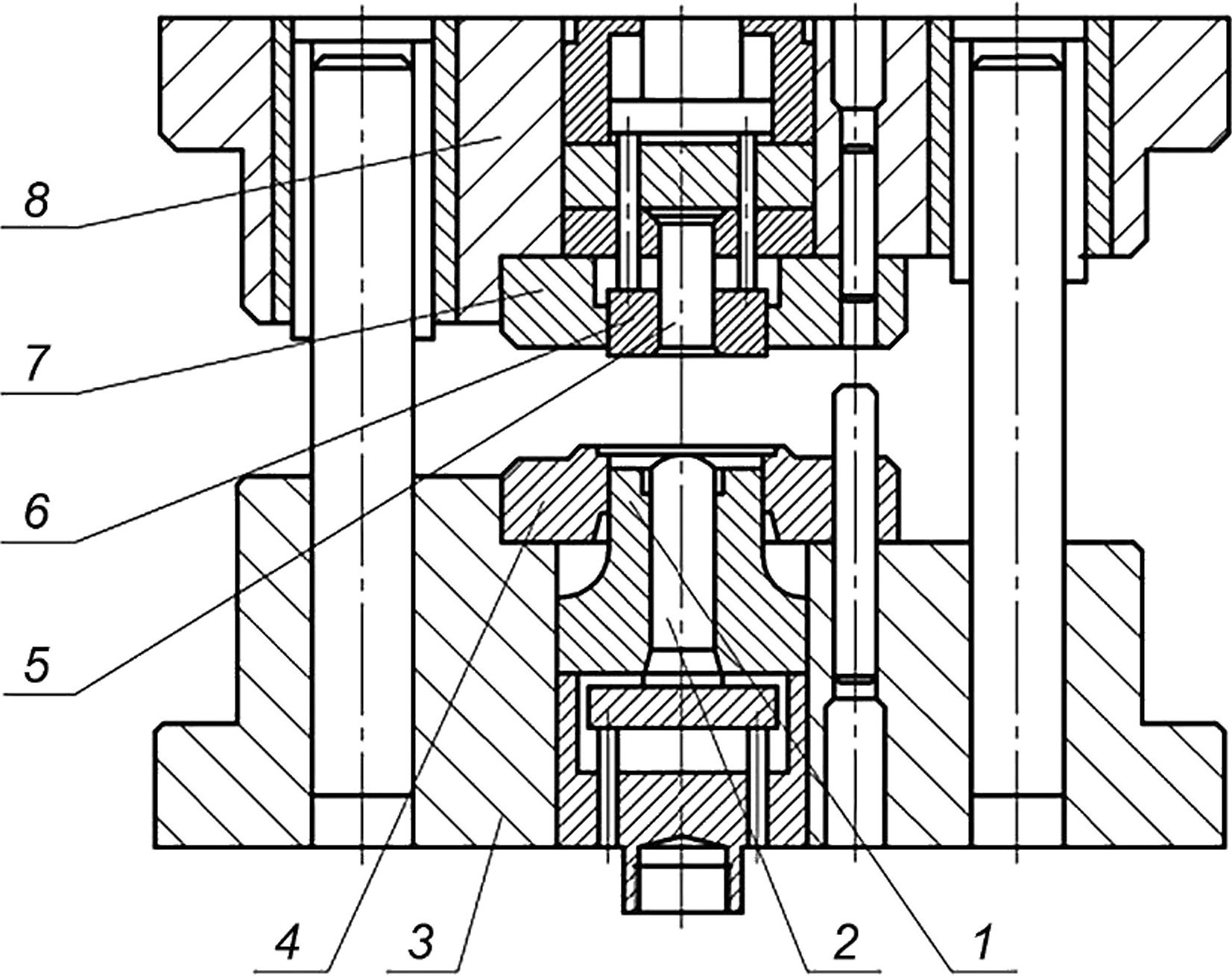

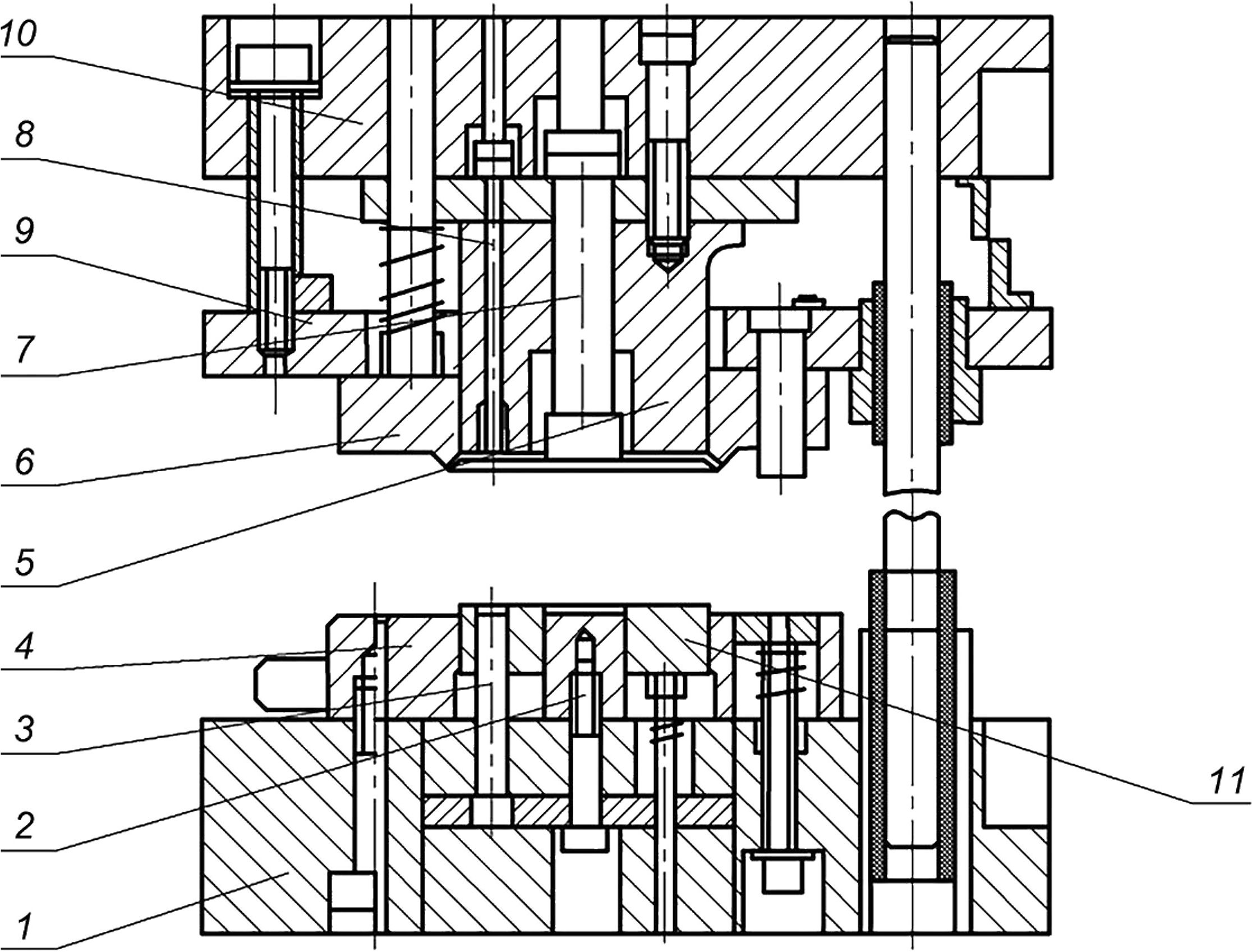

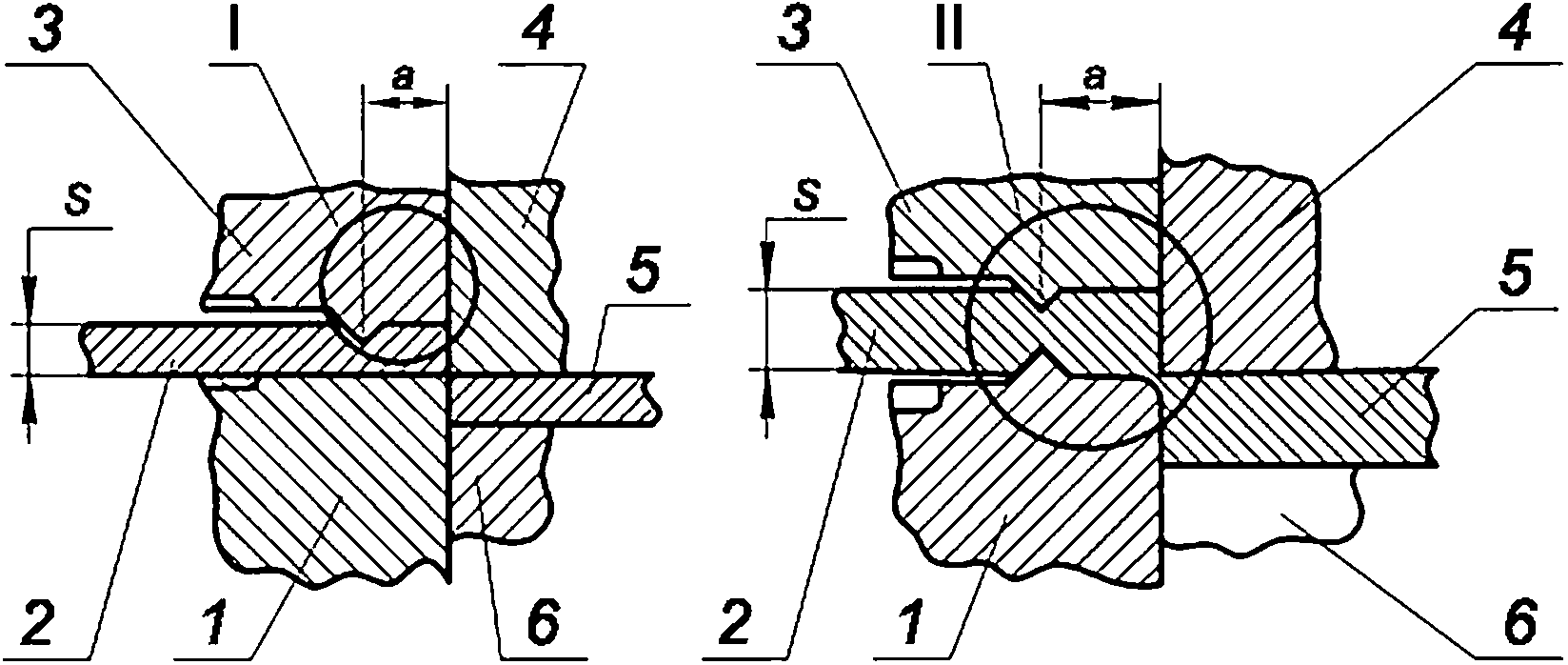

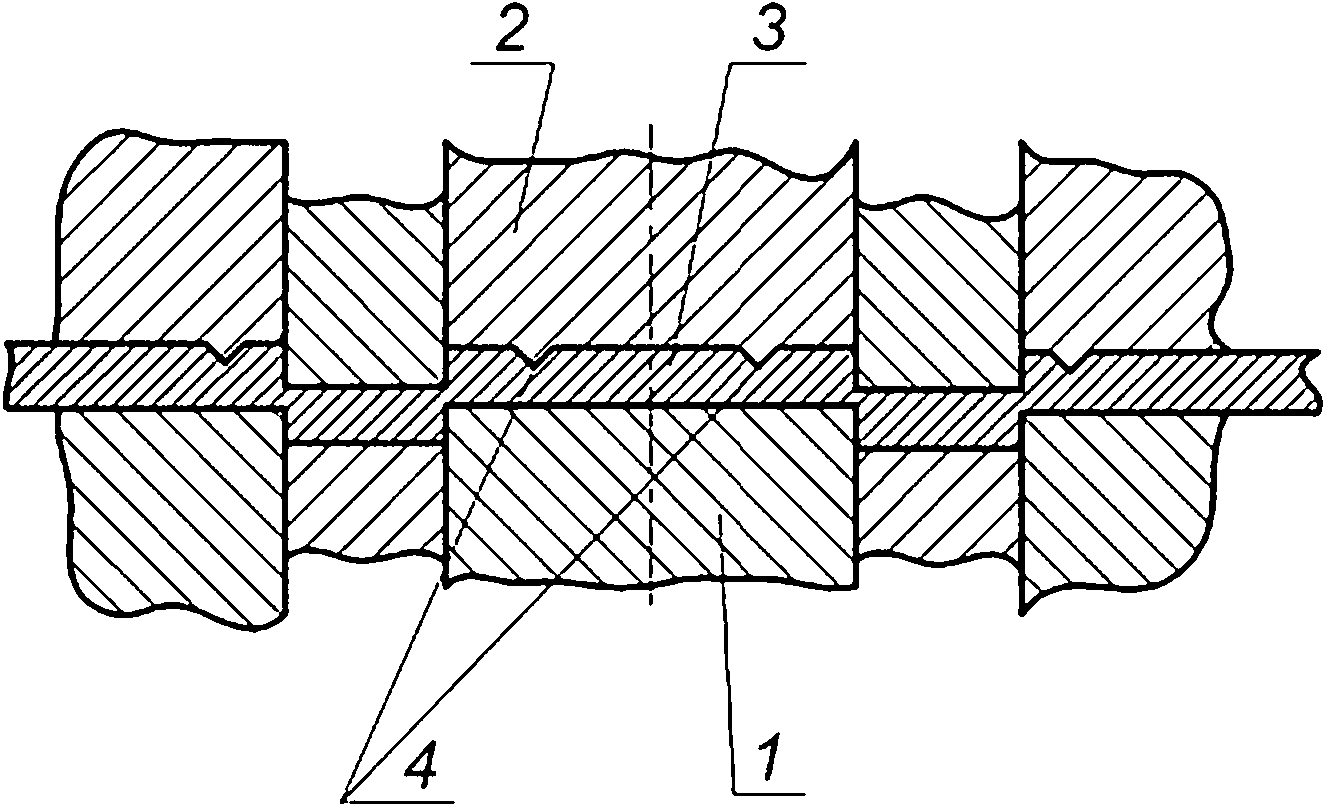

Д.4 Различают две конструктивные схемы штампов чистовой вырубки: с подвижным пуансоном (см. рисунок Д.1) и неподвижным (см. рисунок Д.2).

7 — пуансон; 2 — выталкиватель; 3 — нижняя плита; 4 — прижим; 5 — пробивной пуансон;

6 — выталкиватель (контрпуансон); 7 — матрица; 8 — верхняя плита

Рисунок Д.1 — Схема штампа чистовой вырубки совмещенного действия с подвижным пуансоном

23

ГОСТ Р 71724—2024

1 — нижняя плита; 2, 3 — пробивной пуансон; 4 — матрица; 5 — пуансон-матрица; 6 — прижим;

7, 8— выталкиватель; 9 — направляющая плита; 10— верхняя плита; 11 — выталкиватель (контрпуансон)

Рисунок Д.2 — Схема штампа чистовой вырубки совмещенного действия с неподвижным пуансоном

Д.5 У штампа с подвижным пуансоном прижим 4 (см. рисунок Д.1) неподвижно закреплен на нижней плите 3 штампа и служит дополнительным направлением для пуансона 1.

Д.6 У штампа с неподвижным пуансоном пуансон-матрица 5 (см. рисунок Д.2) неподвижно закреплен на верхней плите 10 штампа и служит направлением для прижима 6. Для уменьшения отрицательного воздействия на пуансон сдвигающих усилий, возникающих при перемещении прижима по пуансону, в конструкцию штампа введена направляющая плита 9.

Д.7 Рабочие детали штампа (матрица, пуансон, пуансон-матрица, прижим, выталкиватель) изготавливают из инструментальной стали марок Х12М и Х12Ф1 по ГОСТ 5950, карбидная неоднородность которых не должна быть более 2—4 баллов. Применяют также новые марки инструментальных сталей и твердосплавные вставки.

Д.8 Для изготовления основных деталей штампов рекомендуются материалы, указанные в таблице Д.1.

Таблица Д.1 — Марки материалов, применяемых для изготовления рабочих деталей штампов чистовой вырубки

Наименование деталей | Марка стали | Обозначение стандарта | Твердость HRC |

Матрицы | Х12МФ Р18 | ГОСТ 5950 ГОСТ 19265 | 59—63 |

Пуансон-матрицы | |||

Пуансоны |

24

Окончание таблицы Д. 1

ГОСТ Р 71724—2024

Наименование деталей | Марка стали | Обозначение стандарта | Твердость HRC |

Прижимы | Х12МФ | ГОСТ 5950 | 55—59 |

Опоры | |||

Пуансонодержатели | |||

Подпятники | |||

Верхние и нижние толкатели | |||

Верхние и нижние выталкиватели | 57—61 | ||

Хвостовики | У8А | ГОСТ 1435 | 55—59 |

Верхние и нижние плиты | 45 | ГОСТ 1050 | 30—34 |

Обоймы прижимов в штампах с неподвижным пуансоном | 42—46 | ||

Обоймы прочие | 40Х | ГОСТ 4543 | 36—40 |

Траверсы | У8А | ГОСТ 1435 | 55—59 |

Шпонки |

Д.9 Окончательную доводку размеров рабочих деталей штампа выполняют в закаленном состоянии электро-эрозионной обработкой или профильным шлифованием. Предпочтение следует отдавать электроэрозионной обработке, после которой на поверхности детали остаются микронеровности в форме кратеров, которые накапливают и удерживают смазку. Микронеровности в виде продольных бороздок и канавок, образующиеся при профильном шлифовании, плохо задерживают смазку.

Д.10 Применяют шариковые направляющие колонки по ГОСТ 14672, ГОСТ 14673, ГОСТ 14674, ГОСТ 14676, ГОСТ 14678, ГОСТ 13130.

Д.11 Для выталкивания деталей и высечек из штампа в его конструкции предусматривают «отлипатели», отверстия для прохода сжатого воздуха и другие устройства.

25

ГОСТ Р 71724—2024

Приложение Е (обязательное)

Элементы конструкций штампов

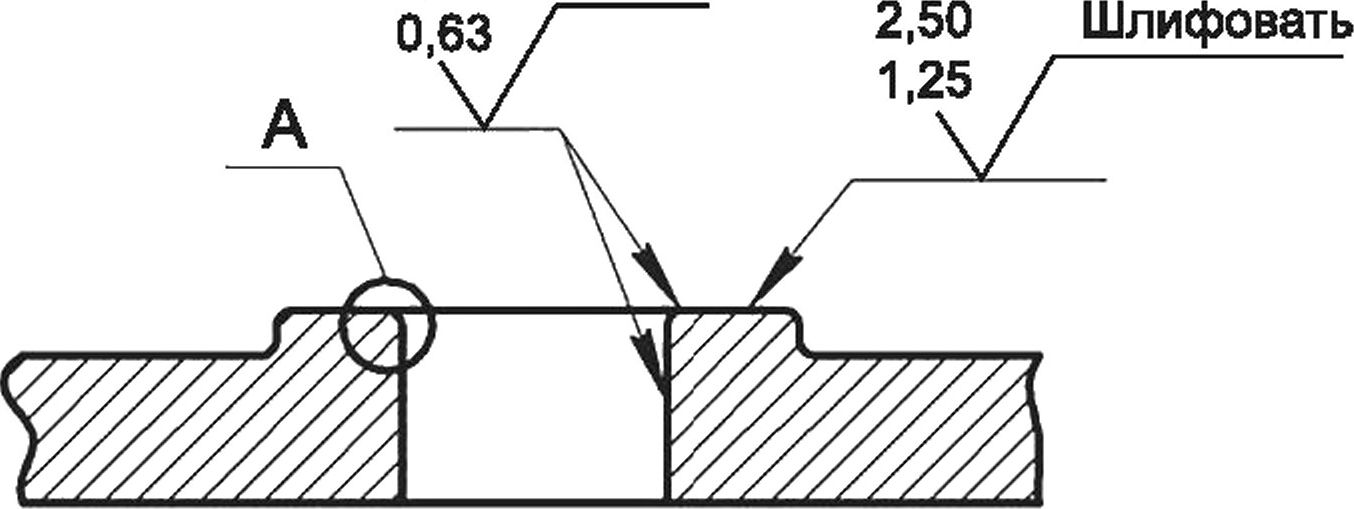

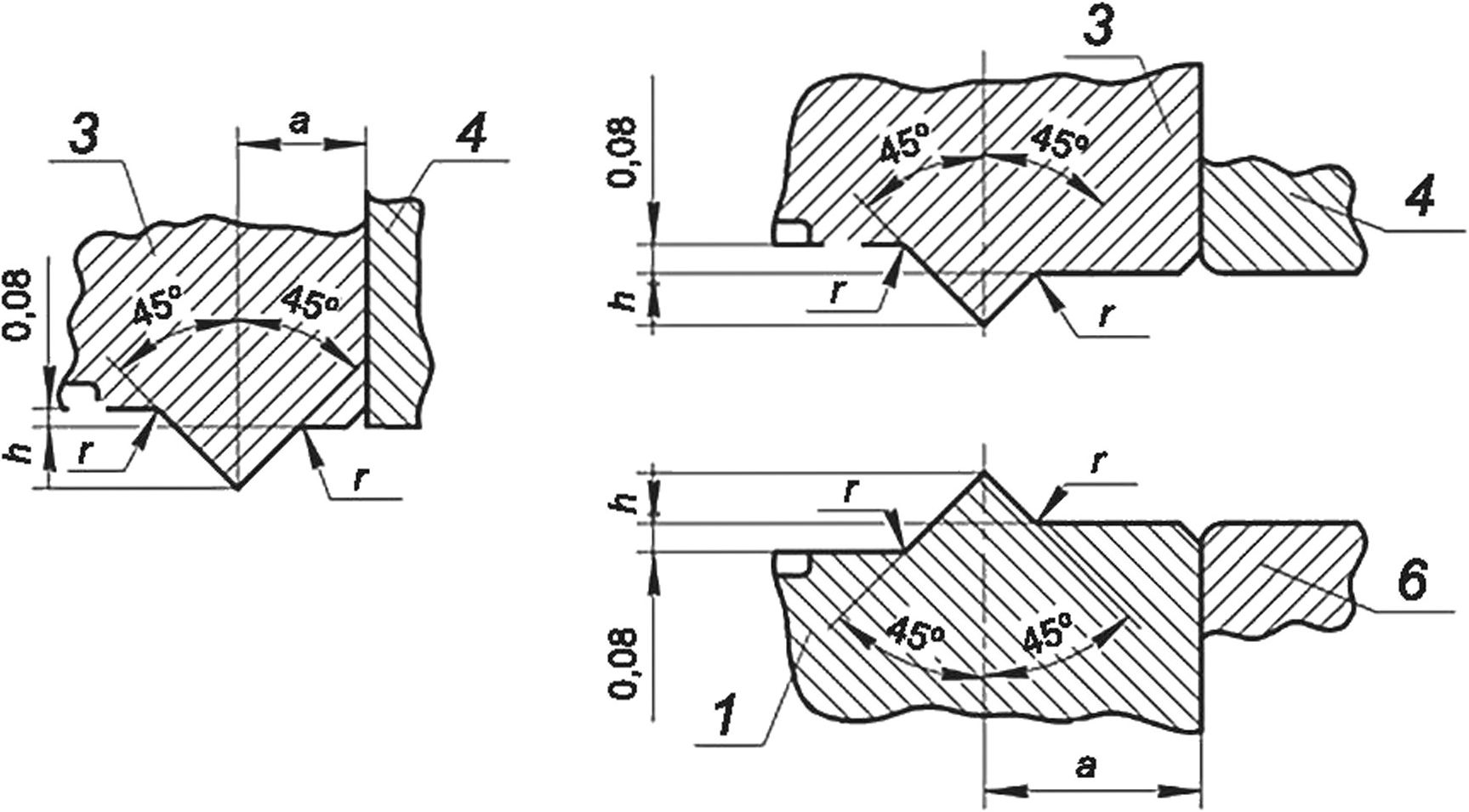

Е.1 Радиус закругления (высота фаски), выполняемый на контуре рабочего отверстия матрицы, зависит от толщины вырубаемого материала и должен соответствовать данным рисунка Е.1 и таблицы Е.1.

0,32

Рисунок Е.1 — Элементы конструкции матрицы

Таблица Е.1 — Элементы, выполняемые на контуре рабочего отверстия

Толщина материала S, мм | 0,5—0,8 | 0,8—1,2 | 1,2—2,0 | 2,0—4,0 | 4,0—10,0 | 10,0—16,0 |

Радиус закругления (высоты фаски) R (а), мм | 0,05 | 0,1 | 0,15 | 0,2 | 0,3 | 0,4 |

Е.2 Профиль рабочего отверстия матрицы следует выполнять без уклонов. Радиус закругления (высоту фаски) допускается доводить в процессе отладки штампа.

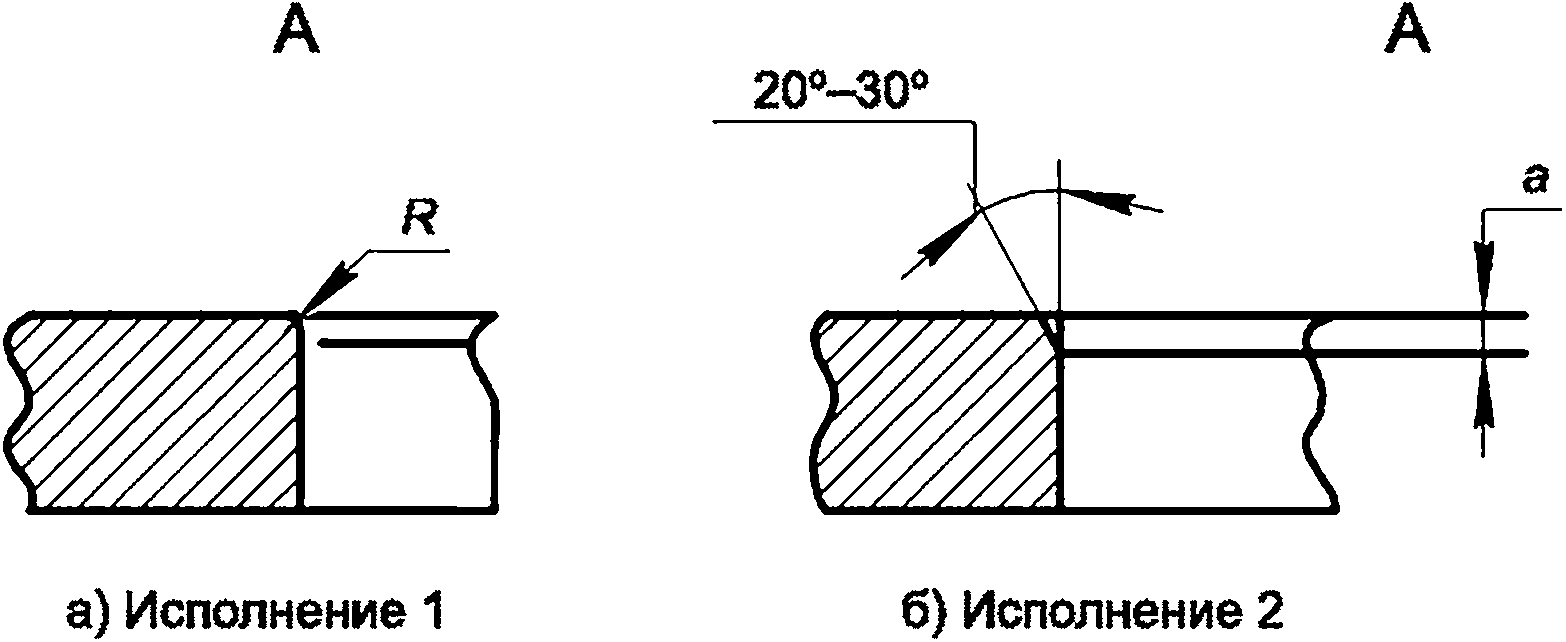

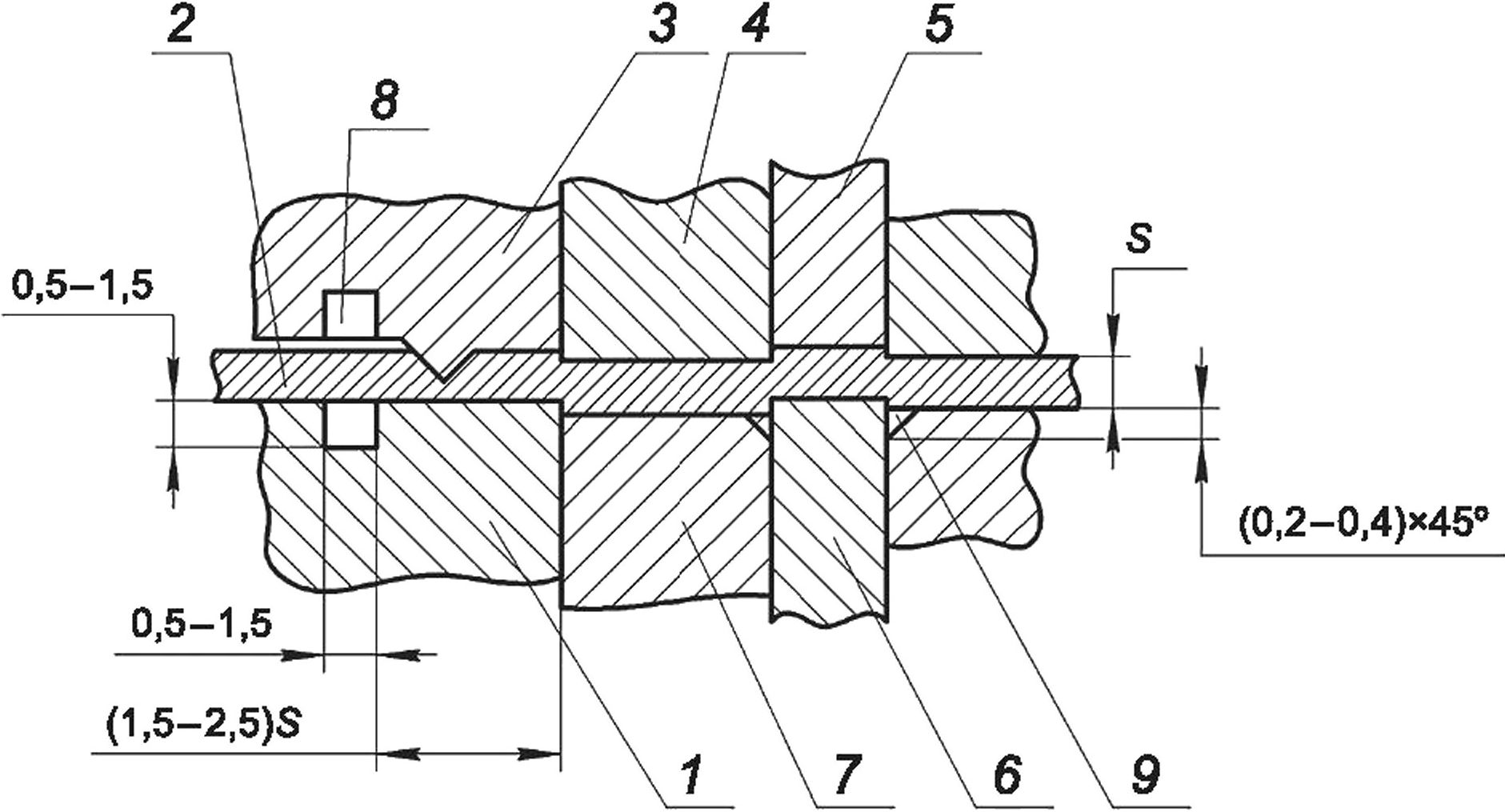

Е.З Информация о взаимном расположении рабочих деталей штампа приведена на рисунке Е.2, а о зазоре между пуансоном и матрицей — в таблице Е.2.

26

ГОСТ Р 71724—2024

1 — матрица; 2 — прижим; 3 — пуансон-матрица; 4 — выталкиватель отхода; 5 — пробивной пуансон;

6 — выталкиватель детали (контрпуансон)

Рисунок Е.2 — Взаимное расположение рабочих деталей штампа

Е.4 В процессе вырубки пуансон-матрица 3 не должен заходить в матрицу 1. Процесс вырубки заканчивается, когда выталкиватель-отхода 4 подходит к зеркалу матрицы 1 или входит не более, чем на половину величины радиуса закругления матрицы R.

Таблица Е.2 — Зазор между пуансоном и матрицей, мм

Толщина материала S | Значение двухстороннего зазора Z, не менее | |||

Вырубка контура | Пробивка отверстия | |||

d<S | d= (1 -5)S | d>5S | ||

0,5 | 0,005 | 0,012 | 0,010 | 0,005 |

Св. 0,5 до 0,8 включ. | 0,008 | 0,020 | 0,016 | 0,008 |

Св. 0,8 до 1,0 включ. | 0,010 | 0,025 | 0,020 | 0,010 |

Св. 1,0 до 1,2 включ. | 0,012 | 0,032 | 0,020 | 0,010 |

Св. 1,2 до 1,5 включ. | 0,015 | 0,037 | 0,020 | 0,010 |

Св. 1,5 до 2,0 включ. | 0,020 | 0,050 | 0,020 | 0,010 |

Св. 2,0 до 2,5 включ. | 0,025 | 0,055 | 0,025 | 0,012 |

Св. 2,5 до 3,0 включ. | 0,030 | 0,060 | 0,030 | 0,015 |

Св. 3,0 до 4,0 включ. | 0,040 | 0,070 | 0,030 | 0,020 |

Св. 4,0 до 5,0 включ. | 0,050 | 0,085 | 0,030 | 0,025 |

Св. 5,0 до 6,0 включ. | 0,060 | 0,100 | 0,030 | 0,030 |

Св. 6,0 до 8,0 включ. | 0,080 | 0,130 | 0,040 | 0,040 |

Св. 8,0 до 10,0 включ. | 0,100 | 0,140 | 0,050 | 0,050 |

Св. 10,0 до 12,0 включ. | 0,120 | 0,150 | 0,060 | 0,060 |

Св. 12,0 до 15,0 включ. | 0,150 | 0,150 | 0,075 | 0,075 |

Св. 15,0 до 16,0 включ. | 0,160 | 0,160 | 0,080 | 0,080 |

Е.5 В собранном штампе рабочая поверхность прижима 2 (по вершине клиновидного ребра) должна выступать над рабочей поверхностью пуансона-матрицы 3: при их верхнем расположения (на траверсе пресса, как показано на чертеже) — на 0,5—1,0 мм, при их нижнем расположении (на столе пресса) — на 0,1—0,5 мм.

Е.6 Выталкиватель 6 должен выступать над матрицей 1: при их верхнем расположении (на траверсе пресса) — на 0,5—1,0 мм, при их нижнем расположении (на столе пресса, как показано на чертеже) — на 0,1—0,5 мм.

27

ГОСТ Р 71724—2024

Е.7 Информация о расположении клиновидных ребер приведена на рисунке Е.З, а о размерах клиновидного ребра — в таблице Е.З.

При S < 4,0 мм При S> 4,0 мм

1 — матрица; 2 — заготовка; 3 — прижим; 4 — пуансон; 5 — деталь; 6 — выталкиватель Рисунок Е.З — Расположение клиновидных ребер

Таблица Е.З — Размеры клиновидного ребра

В миллиметрах

Прижим | Матрица | |||||

Толщина материала штампуемой детали S | Исполнение | а | h | г | h | г |

не менее | ||||||

От 0,5 до 0,8 включ. | — | — | — | — | — | |

Св. 0,8 до 1,5 включ. | 1,0 | 0,3 | 0,2 | — | — | |

Св. 1,5 до 2,5 включ. | I | 1,4 | 0,4 | 0,2 | — | — |

Св. 2,5 до 3,0 включ. | 2,1 | 0,6 | 0,3 | — | — | |

Св. 3,0 до 4,0 включ. | 2,5 | 0,7 | 0,3 | — | — | |

Св. 4,0 до 5,0 включ. | 2,5 | 0,5 | 0,2 | 0,8 | 0,8 | |

Св. 5,0 до 6,0 включ. | 3,0 | 0,7 | 0,2 | 1,0 | 1,0 | |

Св. 6,0 до 8,0 включ. | 3,5 | 0,8 | 0,2 | 1,2 | 1,2 | |

Св. 8,0 до 10,0 включ. | 4,5 | 1,0 | 0,5 | 1,5 | 1,5 | |

Св. 10,0 до 12,0 включ. | 5,5 | 1,2 | 0,5 | 1,8 | 2,0 | |

Св. 12,0 до 16,0 включ. | 7,0 | 1,6 | 0,5 | 2,2 | 3,0 | |

Примечание — Числовые значения размеров приведены для материалов с временным сопротивлением св < 600 МПа.

28

ГОСТ Р 71724—2024

Е.8 Информация о расположении клиновидного ребра при пробивке отверстия большого размера приведена на рисунке Е.4.

1 — пробивной пуансон; 2 — выталкиватель; 3 — отход (высечка); 4 — дополнительное клиновидное ребро на выталкивателе

Рисунок Е.4 — Расположение клиновидного ребра при пробивке отверстия большого размера

Е.9 Информация о расположении клиновидного ребра на участках резкого перехода контура вырубаемой детали приведена на рисунке Е.5.

Е. 10 Формы и расположение выемок (или уступов), предназначенных для предохранения смазанных поверхностей заготовки 2 от отжима смазки при ее подаче в штамп, определяется в зависимости от конфигурации детали и способа подачи в штамп. Расположение смазочных камер приведено на рисунке Е.6.

^"> - контур клиновидного ребра;

——— - контур вырубаемой детали

Рисунок Е.5 — Расположение клиновидного ребра на участках резкого перехода контура вырубаемой детали

29

ГОСТ Р 71724—2024

1 — матрица; 2 — заготовка; 3 — прижим; 4 — пуансон-матрица; 5 — выталкиватель; 6 — пробивной пуансон; 7 — выталкиватель (контрпуансон); 8 — выемка; 9 — смазочная камера

Рисунок Е.6 — Расположение смазочных камер

30

ГОСТ Р 71724—2024

Приложение Ж (справочное)

Пример разработки технологического процесса изготовления детали «Кольцо А-100 ГОСТ 13943—86»

Ж.1 Анализ на технологичность

Ж.1.1 Сталь марки 65Г по ГОСТ 14959 имеет следующие механические свойства в состоянии поставки:

- временное сопротивление ов — 600—850 МПа;

- относительное удлинение 6 — 8 %.

Применим сфероидезирующий отжиг. После отжига получают мелкозернистый перлит и следующие механические свойства:

- временное сопротивление св — 680—740 МПа;

- относительное удлинение § — 22 % — 25 %.

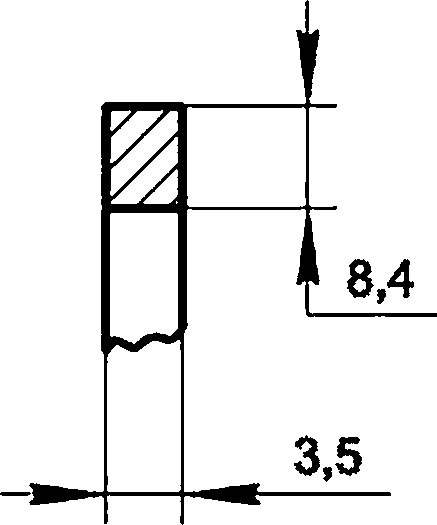

Ж.1.2 Шероховатость поверхности детали, заданную чертежом (Ra 10 мкм), можно получить только шлифованием. Поэтому увеличивают толщину заготовки до 3,5 мм.

Ж.1.3 Проверяют на прочность пуансоны для пробивки отверстий диаметром 3,5 мм.

Усилие, необходимое для пробивки отверстия:

Р = л- d - S - ов, (Ж.1)

где d — диаметр отверстия, мм;

S — толщина материала штампуемой детали, мм;

ов — временное сопротивление, МПа.

Площадь F рабочей поверхности пробивного пуансона вычисляют по формуле

r_n-d2 (Ж.2)

4 '

Напряжение сжатия пуансона осж вычисляют по формуле

_ Р _ я д ■ S ов 4S • Ов

d (ж.З)

4

4 • 3,5 • 740

а^ =-------= 2960 МГ|а.

Допустимое напряжение сжатия для стали марки Х12Ф, закаленной на твердость HRC 57—61, равно 2000 МПа, т. е.

= 2000 МПа, т. к. > о' ,

то применить пробивку отверстий в штампе не допускается. Вводят операцию сверловки двух отверстий диаметром 3,5 мм.

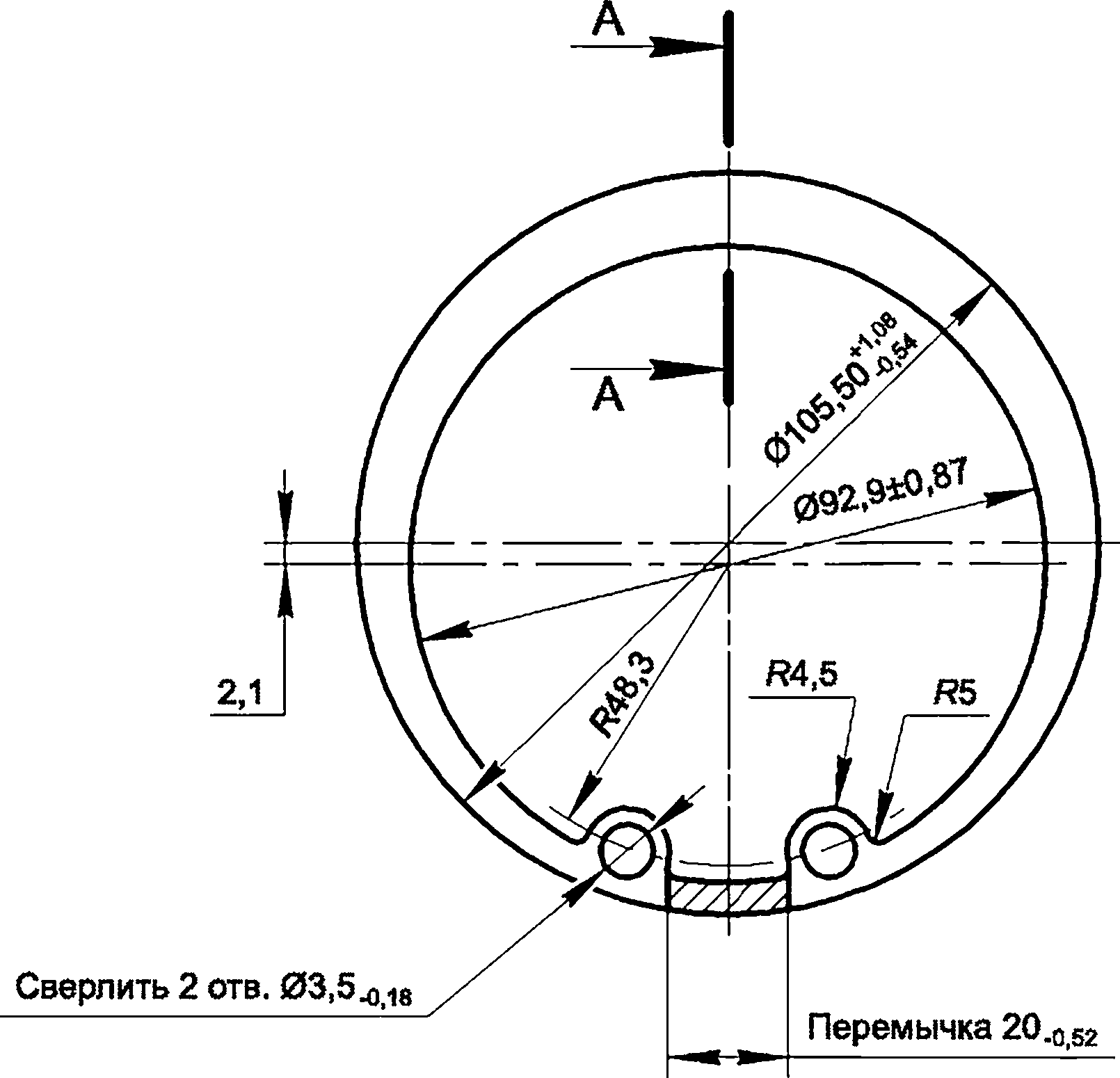

Ж. 1.4 Деталь имеет прорезь, ее конструкция нежесткая и при закалке будет иметь место значительная деформация («поводка»). Вводят технологическую перемычку, которую вырубают после шлифования и закалки. Деталь с перемычкой приведена на рисунке Ж.1.

31

ГОСТ Р 71724—2024

Рисунок Ж.1 — Деталь «Кольцо А-100»

Ж.1.5 Конфигурация детали сложная: ширина кольца равна (1,2—2,4) S, радиус закругления двух выступов равен 1,3S.

Ж.1.6 По прочности материала и конфигурации деталь относится к 3-й группе технологической сложности конструкции.

Ж.1.7 Доводочные операции: сверление двух отверстий диаметром 3,5 мм, шлифование, закалка, удаление технологической перемычки, кадмирование и хромирование выполняют в механическом цехе.

Ж.1.8 В листоштамповочном цехе осуществляют раскрой листа на полосы, сфероидезирующий отжиг (в термическом цехе), чистовую вырубку и зачистку заусенцев.

Ж.2 Определение размеров полосы

Ж.2.1 Согласно рисунку Б.З и таблице Б.З принимают одно клиновидное ребро, которое располагают на матрице.

Ж.2.2 Расстояние от режущей кромки до оси клиновидного ребра а = 2,5 мм.

Ж.2.3 Ширина полосы (согласно приложению В) В = В2 +25 = 105,5 + 10 = 115,5 мм.

Принимают В = (118 ± 2) мм.

Шаг подачи полосы t = В2 + С^ = 105,5 + 7 = 112,5 мм.

Округляют t= 113 мм.

Принимают двойную кратность длины отхода шагу подачи, т. е. b = 2t = 2 • 113 = 226 мм.

Ножницы для разрезки отхода будут срабатывать через шаг.

Ж.З Определение числовых значений параметров процесса штамповки

Определение числовых значений параметров процесса штамповки — в соответствии с возможными дефектами поверхности среза деталей при чистовой вырубке, указанными в приложении Г.

Потребное усилие вырубки:

Ру = л • (dy + d2) • S • ов = л • (105,5 + 92,9) • 3,5 • 740 = 1613,5 кН.

Принимают Ру = 1650 кН.

Потребное усилие прижима Р2 = 0,6 ■ Ру = 0,6 • 1650 = 990 кН.

Принимают Р2 = 1000 кН.

Потребное усилие контрпуансона: Р3 = 0,25 • Ру = 0,25 ■ 1650 = 412,5 кН.

32

ГОСТ Р 71724—2024

Принимают Р3 = 450 кН.

Потребное суммарное усилие пресса Р= Р1 + Р2 + Р3= 1650 + 1000 + 450 = 3100 кН.

На предприятии имеется пресс-автомат чистовой вырубки усилием 4000 кН.

Потребные числовые значения параметров процесса штамповки детали менее значений соответствующих параметров пресса.

Ж.4 Определение скорости резания и технической производительности пресса

Определение скорости резания и технической производительности пресса — в соответствии с методикой, приведенной в приложении Г.

Деталь относится к 3-й группе технологической сложности конструкции.

У пресса наибольшая (по паспорту) скорость резания 38 мм/с, регулируемая частота ходов ползуна — 17—50 мин-1.

Принимают скорость резания U = 0,35 • U' = 0,35 • 38 = 13,3 мм/с, тогда частота ходов ползуна пресса л = 22 мин-1.

Ж.5 Определение смазки

Принимают смазочные средства, предназначенные для применения в процессе чистовой вырубки, у которых критическая нагрузка 1000 МПа, например смазку ХС-163 или иные технологические смазки с аналогичными характеристиками.

Резервный вариант — применение пасты ВНИИ НП-232 по ГОСТ 14068 (на основе дисульфида молибдена), растворенной в индустриальном масле И-20А или И-40А по ГОСТ 20799 или иные смазочные средства с аналогичными характеристиками, предназначенные для применения в процессе чистовой вырубки.

Ж.6 Выбор пресса

Выбирают пресс. При наладке пресса уточняют требуемые усилия и частоту ходов:

усилие вырубки P1s кН...............................................1700;

усилие прижима Р2лН..............................................1000;

усилие контрпуансона Р3, кН..........................................450;

частота ходов ползуна л, мин-1.........................................24.

Ж.7 Сводные данные технологического процесса

Сводные данные технологического процесса приведены в таблице Ж.1.

Таблица Ж.1 — Параметры технологического процесса чистовой вырубки

Наименование параметра | Числовое значение параметров | |

требуемое по техпроцессу | пресса | |

Материал детали: марка стали толщина, мм временное сопротивление, МПа относительное удлинение, % структура | 65Г 3,5 ±0,22 680—740 22—25 Перлит мелкозернистый дисперсно распределенный | 15 |

Клиновидное ребро: количество расположение расстояние от режущей кромки до оси ребра а, мм высота ребра h, мм радиус закругления г, мм | 1 На матрице 2,5 0,7 0,3 | — |

Ширина полосы, мм: размер перемычек от контура детали до края полосы 2Ь диаметр детали В2 ширина полосы В | 12,5 105,5 118,0 ±2,0 | 360 |

Шаг подачи, мм: размер перемычки между деталями (уменьшенной) С1 диаметр детали В2 шаг подачи t | 7,5 105,5 113,0 | 360 |

33

ГОСТ Р 71724—2024

Окончание таблицы Ж. 1

Наименование параметра | Числовое значение параметров | |

требуемое по техпроцессу | пресса | |

Длину отхода (после измельчения) принимаем / = 2t, мм | 226 | — |

Технологическая смазка | Например, смазка ХС-163 или иные технологические смазки с аналогичными характеристиками | — |

Силовой режим процесса чистовой вырубки, кН: номинальное усилие усилие вырубки усилие прижима усилие контрпуансона | 3150 1700 1000 450 | 4000 2550 2000 1000 |

Техническая производительность: скорость резания U, мм/с частота ходов ползуна п, мин-1 | 13,3 22 | 3—38 17—50 |

34

ГОСТ Р 71724—2024

УДК 672.88.02:006.4 ОКС 03.100.50

Ключевые слова: технологичность конструкции, детали, изготовляемые чистовой вырубкой, вырубка, технологический процесс

35

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор С.И. Фирсова Компьютерная верстка М.В. Малеевой

Сдано в набор 18.11.2024. Подписано в печать 02.12.2024. Формат 60x84%. Гарнитура Ариал. Усл. печ. л. 4,65. Уч.-изд. л. 3,86.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.