ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71400—

2024

Автомобильные транспортные средства

ИЗДЕЛИЯ КРЕПЕЖНЫЕ.

ВИНТЫ РЕЗЬБОВЫДАВЛИВАЮЩИЕ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ ИСО

Технические требования к термообработанным винтам

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71400—2024

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ») на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 375 «Металлопродукция из черных металлов и сплавов»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 мая 2024 г. № 661-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту ДИН 7500-1—2021 «Винты самонарезающие для метрической резьбы ISO. Часть 1. Технические условия для закаленных и отпущенных винтов» (DIN 7500-1:2021 «Gewindefurchende Schrauben fur Metrisches ISO-Gewinde — Teil 1: Technische Lieferbedingungen fur einsatzgehartete und angelassene Schrauben», MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ Р 1.5—2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71400—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения

4 Требования...........

го го

5 Методы испытаний....................................................................5

6 Устройство для измерения крутящего момента............................................7

7 Приемочные испытания...............................................................7

8 Маркировка..........................................................................7

9 Формы, обозначение..................................................................8

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных

и межгосударственных стандартов международным стандартам, использованным

в качестве ссылочных в примененном стандарте..............................10

Библиография........................................................................11

III

ГОСТ Р 71400—2024

Введение

В настоящий стандарт внесены следующие изменения по отношению к ДИН 7500-1—2021:

- изменены отдельные фразы (слова, значения показателей, ссылки);

- уточнена область применения в части установления требований к цементованным закаленным и отпущенным метрическим резьбовыдавливающим винтам с различными формами головок для автомобильных транспортных средств;

- добавлен метод с параллельными контактными поверхностями для обнаружения водородного охрупчивания для проведения испытания с целью контроля охрупчивания.

Все дополнения и изменения в тексте стандарта выделены курсивом.

IV

ГОСТ Р 71400—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

ИЗДЕЛИЯ КРЕПЕЖНЫЕ. ВИНТЫ РЕЗЬБОВЫДАВЛИВАЮЩИЕ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ ИСО

Технические требования к термообработанным винтам

Motor vehicles. Fasteners. Thread rolling screws for metric thread ISO. Technical requirements for heat-treated screws

Дата введения — 2025—02—01

1 Область применения

Настоящий стандарт устанавливает требования к цементованным закаленным и отпущенным метрическим резьбовыдавливающим винтам с различными формами головок, применяемым для автомобильных транспортных средств. В соответствии с настоящим стандартом резьбовыдавливающие винты формируют внутреннюю резьбу в ответной детали с номинальными диаметрами резьбы в диапазоне от 2 до 12 мм, которая соответствует метрической резьбе и используется в общем техническом диапазоне.

Примечание — Расчетные величины диаметров отверстий для резьбовыдавливающих винтов установлены в ГОСТ Р 71394.

Настоящий стандарт не распространяется на резьбонарезающие винты.

К винтам по настоящему стандарту не применяют ГОСТ ISO 898-1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 898-7 Механические свойства крепежных изделий. Часть 7. Испытание на кручение и минимальные крутящие моменты для болтов и винтов номинальных диаметров от 1 до 10 мм

ГОСТ ISO 3269 Изделия крепежные. Приемочный контроль

ГОСТ ISO 4042 Изделия крепежные. Электролитические покрытия

ГОСТ ISO 4759-1 Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С

ГОСТ ISO 8992 Изделия крепежные. Общие требования для болтов, винтов, шпилек и гаек

ГОСТ ISO 14579 Винты с цилиндрической головкой и звездообразным углублением под ключ

ГОСТ ISO 14583 Винты с скругленной головкой и звездообразным углублением под ключ

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ Р ИСО 4017 Винты с шестигранной головкой. Классы точности А и В

ГОСТ Р ИСО 4762 Винты с цилиндрической головкой и шестигранным углублением под ключ

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ Р ИСО 7045 Винты со скругленной головкой и крестообразным шлицем типа Н или типа Z. Класс точности А

ГОСТ Р ИСО 7047 Винты с полупотайной головкой и крестообразным шлицем типа Н или типа Z. Класс точности А

Издание официальное

1

ГОСТ Р 71400—2024

ГОСТ Р ИСО 10683 Изделия крепежные. Системы неэлектролитических цинк-ламельных покрытий

ГОСТ Р ИСО 14584 Винты с полупотайной головкой и звездообразным углублением под ключ

ГОСТ Р ИСО 15330 Изделия крепежные. Испытание на предварительную нагрузку для обнаружения водородного охрупчивания. Метод с применением параллельных несущих поверхностей

ГОСТ Р 71394 Автомобильные транспортные средства. Изделия крепежные. Винты резьбовыдавливающие с метрической резьбой ИСО. Расчетные величины диаметров отверстий

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 резьбовыдавливающий винт (thread forming screw): Винт, который при ввинчивании в предварительно подготовленное отверстие выдавливает ответную резьбу за счет соответствующей формы резьбового конца.

3.2 резьбонарезающий винт (thread cutting screw): Винт, который при ввинчивании в предварительно подготовленное отверстие нарезает ответную резьбу с помощью режущих канавок.

3.3 глубина цементованного слоя: Расстояние, перпендикулярное поверхности, измеренное от поверхности до точки, в которой твердость составляет 400 HV0,3.

4 Требования

4.1 Общие требования

Общие требования установлены в ГОСТ ISO 8992.

4.2 Исполнение и точность размеров

Исполнение и точность размеров класса точности А установлены в ГОСТ ISO 4759-1, если не указано иное.

4.3 Материалы

Резьбовыдавливающие винты изготавливают из стали для холодного выдавливания. Химический состав, приведенный в таблице 1, указан только для справки.

Таблица 1 — Химический состав стали

Анализ | Химический состав (массовая доля, %) | |

углерод | марганец | |

Анализ плавки | 0,15—0,25 | 0,70—1,65 |

Штучный анализ | 0,13—0,27 | 0,64—1,71 |

Примечание — При использовании борсодержащих сталей содержание бора может достигать 0,005 % при условии, что неактивный бор контролируется присадками титана и/или алюминия. | ||

2

ГОСТ Р 71400—2024

4.4 Механические и эксплуатационные свойства

4.4.1 Обзор

Механические свойства винтов для испытаний приведены в таблице 2.

Таблица 2 — Обзор испытаний механических и эксплуатационных свойств винтов

Свойство/Испытание | Испытание по пункту |

Твердость сердцевины | 5.1 |

Твердость краевой зоны (кромки) | 5.2 |

Глубина цементованного слоя | 5.3 |

Испытание на кручение | 5.4 |

Пластичность | 5.5 |

Испытание на ввинчивание | 5.6 |

Испытание на водородное охрупчивание | 5.7 |

Твердость сердцевины после повторного отпуска | 5.8 |

4.4.2 Термообработка

Готовые винты должны быть закалены и отпущены при минимальной температуре отпуска 340 °C для того, чтобы соответствовать механическим и эксплуатационным свойствам согласно таблице 3.

Таблица 3 — Механические и эксплуатационные свойства винтов

Номинальный диаметр резьбы, мм | Минимальный разрушающий крутящий момент, Нм | Максимальный момент ввинчивания, Нм |

2 | 0,4 | 0,3 |

2,5 | 1,0 | 0,6 |

3 | 1,8 | 1,0 |

3,5 | 2,8 | 1,6 |

4 | 4,1 | 2,4 |

5 | 8,7 | 4,7 |

6 | 15,0 | 8 |

8 | 37,0 | 20,0 |

10 | 75,0 | 39,0 |

12 | 133,0 | 70,0 |

4.4.3 Твердость

4.4.3.1 Общие положения

Испытание твердости проводят по ГОСТ Р ИСО 6507-1.

4.4.3.2 Твердость сердцевины

Твердость сердцевины должна составлять от 290 HV10 до 370 HV10.

Если испытание проводят для диаметра менее 4 мм по HV5, твердость сердцевины должна быть от 290 HV5 до 370 HV5.

4.4.3.3 Твердость краевой зоны/твердость поверхности

Твердость краевой зоны после термической обработки должна составлять не менее 450 HV0,3. Если вместо твердости краевой зоны проверяют твердость поверхности, она должна составлять не менее 450 HV0,3. В спорном случае действительной является твердость краевой зоны.

4.4.4 Глубина цементованного слоя

Для определения глубины цементации цементованного слоя применяют таблицу 4.

3

ГОСТ Р 71400—2024

Таблица 4 — Глубина цементованного слоя

Номинальный диаметр резьбы, мм | Глубина цементованного слоя, мм | |

не менее | не более | |

2 и 2,5 | 0,05 | 0,15 |

3 и 3,5 | 0,07 | 0,18 |

4 и 4,5 | 0,10 | 0,25 |

6 и 8 | 0,15 | 0,28 |

10 и 12 | 0,18 | 0,32 |

4.4.5 Разрушающий крутящий момент

При испытании по 5.4 минимальный разрушающий крутящий момент должен соответствовать значениям таблицы 3. Разрушение не должно возникать на участке с зажатой резьбой.

Примечание — Винты из высокопрочной закаленной и отпущенной стали класса прочности 8.8 и выше не могут быть заменены цементованными закаленными и отпущенными резьбовыдавливающими винтами без проведения соответствующих испытаний.

4.4.6 Пластичность

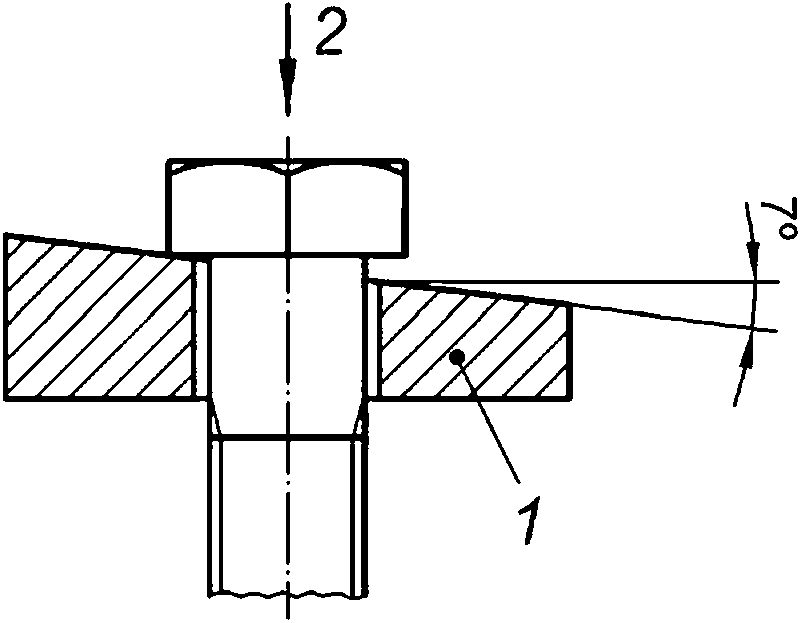

На участке перехода между головкой и стержнем не должно быть излома, если при испытании по 5.5 появляется остаточная деформация между плоскостью нижней стороны головки под углом 7° и плоскостью, перпендикулярной к оси винта. Результаты испытания также считают положительными, если трещина возникает на первом витке резьбы, но головка не отрывается.

4.4.7 Пригодность для выдавливания сопрягаемой резьбы

Винт должен выдавливать сопрягаемую резьбу в испытательной пластине в соответствии с 5.6.2 без остаточной деформации собственной резьбы, если смотреть под 10-кратным увеличением. Во время испытания на ввинчивание крутящий момент не должен превышать максимальные значения, указанные в таблице 3.

Если внутренняя резьба, образованная резьбовыдавливающим винтом в компоненте, должна соответствовать винтовой резьбе того же номинального метрического размера, то для выполнения этого требования между заказчиком и поставщиком должно быть согласовано соответствующее испытание.

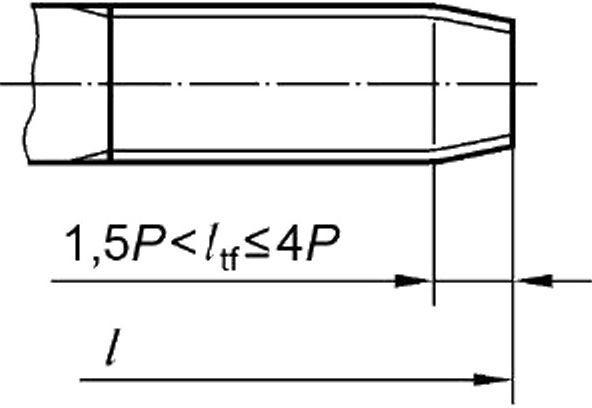

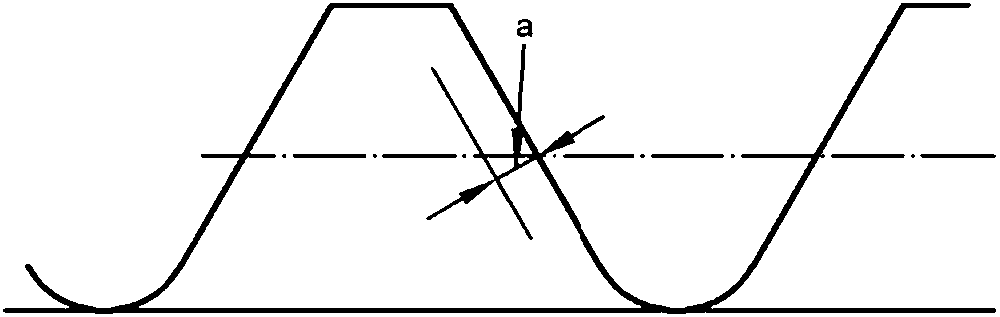

Форма и расположение выдавливающего участка резьбы винта должны быть выбраны производителем. Длина выдавливающего участка не должна быть менее 1,5 Р и более 4 Р (см. рисунок 1).

/ — номинальная длина; /tf — длина выдавливающего участка; Р — шаг резьбы

Рисунок 1 —Длина выдавливающего участка

4.4.8 Смазывание резьбовыдавливающих винтов

Для выполнения своей функции резьбовыдавливающий винт необходимо смазывать. Для защиты поверхности необходимо использовать интегрированные и/или дополнительно нанесенные системы смазки.

4.4.9 Уменьшение риска водородного охрупчивания

У резьбовыдавливающих винтов с гальваническим покрытием существует опасность поломки из-за водородного охрупчивания. Для уменьшения риска водородного охрупчивания должны быть выполнены требования ГОСТ ISO 4042.

Необходимо провести испытание с использованием «метода с параллельными контактными поверхностями для обнаружения водородного охрупчивания» в соответствии с ГОСТ Р ИСО 15330,

4

ГОСТ Р 71400—2024

чтобы убедиться, что процесс находится под контролем с точки зрения охрупчивания. Если при этой проверке в партии один или несколько крепежных элементов получат хрупкую поломку, партия должна быть забракована и изолирована. Необходимо внести изменения в производственный процесс.

Примечание — Неэлектролитически нанесенные покрытия, например по ГОСТ Р ИСО 10683, являются предпочтительными.

4.4.10 Твердость сердцевины после повторного отпуска

Уменьшение твердости сердцевины после повторного отпуска в соответствии с методом, приведенным в 5.8, не должно превышать 20HV.

5 Методы испытаний

5.1 Испытание твердости сердцевины

Испытание твердости сердцевины выполняют по HV10 в середине поперечного сечения винта, при этом поперечное сечение должно располагаться достаточно далеко от конца резьбы, т. е. на участке с полным средним диаметром. Испытание выполняют по ГОСТ Р ИСО 6507-1.

Для винтов с диаметром стержня менее 4 мм испытание допускается проводить по HV 5.

5.2 Испытание твердости краевой зоны

Для проверки поверхностной твердости необходимо использовать индентор Виккерса с испытательным усилием 2,942 Н (испытание на твердость по Виккерсу HV 0,3) для винтов с номинальным диаметром более 4 мм. Твердость определяют на профиле резьбы тщательно подготовленного продольного шлифа на расстоянии не менее 0,05 мм от края образца. Для винтов с номинальным диаметром менее 4 мм условия испытаний должны быть согласованы между изготовителем и заказчиком винтов.

Для типовых испытаний (где позволяют глубина цементации и геометрия винта) поверхностная твердость может быть измерена при испытании по Виккерсу в соответствии с ГОСТ Р ИСО 6507-1 на конце стержня, стержне или головке (см. рисунок 2). Для болтов с поверхностным покрытием необходимо удалять покрытие перед испытанием.

Рисунок 2 — Зоны, в которых допускается измерять твердость поверхности

5.3 Испытание глубины цементованного слоя

Глубину цементованного слоя проверяют путем микроскопического исследования поперечного сечения. В спорных случаях глубину цементованного слоя проверяют испытанием твердости (см. [1]). Кривая микротвердости должна быть определена с помощью индентора Виккерса с испытательным усилием 2,942 Н (HV 0,3) на подходящем металлографически подготовленном образце (см. рисунок 3).

а Только если профиль резьбы не полностью науглерожен.

Рисунок 3 — Участок, на котором допускается измерять глубину цементованного слоя

5

ГОСТ Р 71400—2024

5.4 Испытание на кручение

Испытуемый винт должен быть надежно зафиксирован в соответствующем приспособлении (см. ГОСТ ISO 898-7) с минимум двумя полными витками резьбы над зажимным приспособлением и, как минимум, двумя полными витками резьбы без заостренного конца в зажимном приспособлении.

С помощью соответствующего откалиброванного измерительного устройства необходимо приложить крутящий момент к винту до тех пор, пока не произойдет его поломка. Разрушающий крутящий момент должен быть равен минимальному разрушающему крутящему моменту, указанному в таблице 3, или превышать его.

5.5 Испытание пластичности

Испытуемый винт должен быть установлен в просверленное отверстие диаметром, равным наибольшему диаметру резьбы +0,05 мм (для винтов диаметрами до 6 мм) и +0,1 мм (для винтов диаметрами от 6 до 12 мм) в закаленный блок или другое подходящее устройство с углом клина 7° и осевой силой, которая должна быть приложена к верхней части болта (см. рисунок 4) до тех пор, пока опорная поверхность на нижней стороне головки не упрется в сопрягаемую поверхность. Испытание не применяют для винтов с потайной головкой.

Примечание — Обычной практикой является достижение остаточной деформации при 7° путем удара или ударов подходящим ручным молотком.

1 — клиновидная шайба; 2—сила сжатия

Рисунок 4 — Испытание пластичности

5.6 Испытание на ввинчивание

5.6.1 Пригодность для выдавливания резьбы

При испытании на ввинчивание проверяют пригодность для выдавливания резьбы в материале сопрягаемой детали.

Испытываемый винт ввинчивают в испытательную пластину (см. 5.6.2) до тех пор, пока по крайней мере одна полностью сформированная нитка резьбы не выйдет из испытательной пластины. Если длина винта слишком мала для соответствия этому требованию, необходимо заключить соглашение между производителем и пользователем о методе испытаний.

Выдавливание резьбы осуществляется при приложении осевой силы:

" ^max = 50 Н Для номинального диаметра резьбы не более 5 мм;

” ^тах = ЮО Н для номинального диаметра резьбы более 5 мм.

При арбитражных испытаниях скорость ввинчивания не должна превышать (200 ± 20) мин-1.

Момент ввинчивания — это максимальное значение крутящего момента, возникающего во время этого испытания.

5.6.2 Испытательная пластина

Испытательная пластина должна быть изготовлена из стального проката с низким содержанием углерода и твердостью от 110 НВ (115 HV 30) до 130 НВ (135 HV 30). Толщина пластины должна соответствовать номинальному диаметру винта. Диаметр отверстия должен соответствовать указанному в таблице 5.

6

ГОСТ Р 71400—2024

Таблица 5 — Толщина испытательной пластины и диаметр отверстия

В миллиметрах

Номинальный диаметр резьбы | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 12,0 | |

Толщина испытательной пластины | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 12,0 | |

Диаметр отверстия | не более | 1,825 | 2,325 | 2,775 | 3,230 | 3,680 | 4,630 | 5,530 | 7,436 | 9,336 | 11,243 |

не менее | 1,800 | 2,300 | 2,750 | 3,200 | 3,650 | 4,600 | 5,500 | 7.400 | 9,300 | 11,200 | |

Примечание — Допуск на толщину испытательной пластины по ГОСТ 19903 (для листового проката).

5.7 Испытание на водородное охрупчивание

Испытание для определения водородного охрупчивания выполняют по ГОСТ Р ИСО 15330.

5.8 Испытание на повторный отпуск

Среднее значение трех измерений твердости сердцевины резьбовыдавливающего винта до и после повторного отпуска при температуре 330 °C и времени выдержки 1 ч не должно отклоняться более чем на 20 HV. Это испытание выполняют только в качестве арбитражного теста в спорном случае.

6 Устройство для измерения крутящего момента

Отдельные крутящие моменты при испытании на кручение и ввинчивание определяют с помощью устройства для измерения крутящего момента. Динамометрический ключ или устройство с механическим приводом должно быть с пределом погрешности не более ±2 % от максимального значения указанного диапазона измерения (конечное значение диапазона измерения).

В случае арбитража следует использовать устройство измерения крутящего момента, диапазон измерения которого определяется таким образом, что все показания (значения результатов) находятся в верхней половине диапазона измерения.

7 Приемочные испытания

Приемочные испытания выполняют в соответствии с ГОСТ ISO 3269.

8 Маркировка

8.1 Маркировочный символ

Символ для маркировки цементованных закаленных и отпущенных резьбовыдавливающих винтов должен быть «-О-».

8.2 Идентификация

Нанесенная маркировка, указанная в 8.1 для цементуемых и отпущенных резьбовыдавливающих винтов, должна быть вогнутой или выпуклой.

Маркировка обязательна для винтов с шестигранной и звездообразной головкой с номинальным диаметром резьбы более 5 мм и должна наноситься предпочтительно на головку винта.

По согласованию между контрагентами эту маркировку используют и для других форм цементуемых и отпущенных резьбовыдавливающих винтов с метрической резьбой.

8.3 Товарный знак производителя

Производитель должен нанести товарный знак на все изделия, для которых требуется маркировка.

7

ГОСТ Р 71400—2024

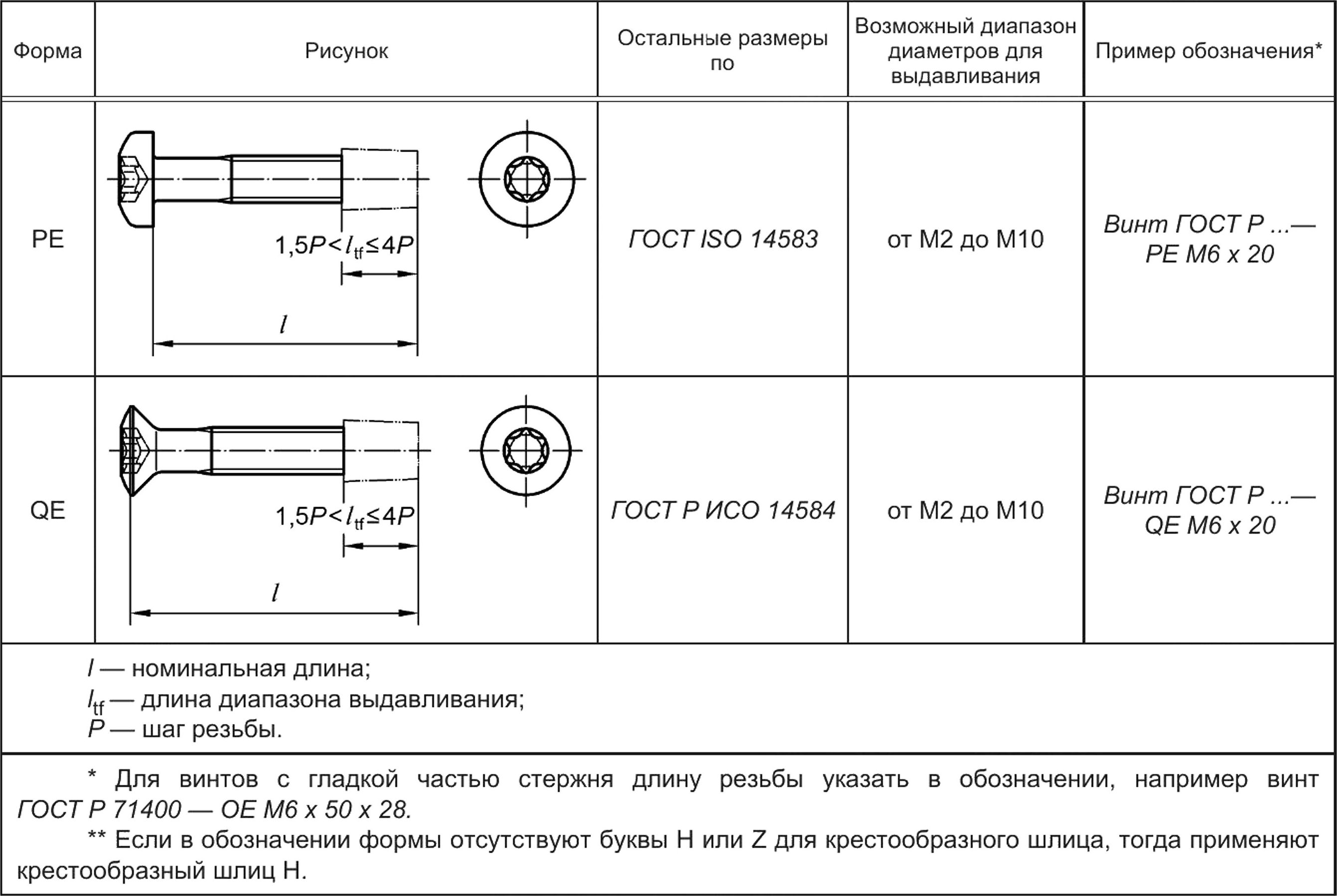

9 Формы, обозначение

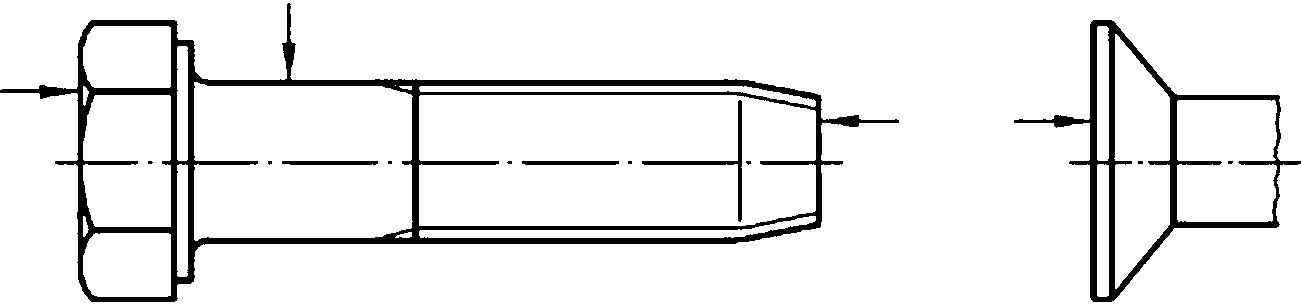

Формы и обозначения резьбовыдавливающих винтов приведены в таблице 6. Форму и расположение области выдавливания резьбы целесообразно выбрать производителю.

Таблица 6 — Формы и обозначение винтов

Форма | Рисунок | Остальные размеры по | Возможный диапазон диаметров для выдавливания | Пример обозначения* | |||||||||||||

СЕ | Н | ГОСТРИСО 7045 | от М2 до М10 | Винт ГОСТ Р...— СЕ Мб х 20 — Z" | |||||||||||||

S4P | |||||||||||||||||

1, | 5P</tf= | 7 | |||||||||||||||

/ | |||||||||||||||||

DE | д | — | ____ | ГОСТРИСО 4017 | от М2 до М12 | Винт ГОСТ Р...— DE Мб х 20 | |||||||||||

^4Р | |||||||||||||||||

1,5Р< / | |||||||||||||||||

ЕЕ | ГОСТ Р ИСО 4762 | от М2 до М12 | Винт ГОСТР...— ЕЕ Мб х 20 | ||||||||||||||

6ЧР | |||||||||||||||||

1,5Р< / | |||||||||||||||||

NE | н | ГОСТРИСО 7047 | от М2 до М10 | Винт ГОСТ Р...— NE Мб х 20— 2** | |||||||||||||

1,5Р</ | ^4Р | Z | |||||||||||||||

/ | |||||||||||||||||

ОЕ | ГОСТ ISO 14579 | от М2 до М12 | Винт ГОСТ Р...— ОЕ Мб х 20 | ||||||||||||||

(6 | |||||||||||||||||

/tf^4F | |||||||||||||||||

1,5Р< / | |||||||||||||||||

г | |||||||||||||||||

8

Окончание таблицы 6

ГОСТ Р 71400—2024

9

ГОСТ Р 71400—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном стандарте

Таблица ДА.1

Обозначение ссылочного национального и межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ ISO 898-1—2014 | IDT | ISO 898-1:2013 «Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы» |

ГОСТ ISO 898-7—2015 | IDT | ISO 898-7:1992 «Механические свойства крепежных изделий. Часть 7. Испытание на кручение и минимальные крутящие моменты для болтов и винтов номинальных диаметров от 1 до 10 мм» |

ГОСТ ISO 3269—2021 | IDT | ISO 3269:2019 «Изделия крепежные. Приемочный контроль» |

ГОСТ ISO 4042—2015 | IDT | ISO 4042:1999 «Изделия крепежные. Электролитические покрытия» |

ГОСТ ISO 4759-1—2015 | IDT | ISO 4759-1:2000 «Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С» |

ГОСТ ISO 8992—2015 | IDT | ISO 8992:2005 «Изделия крепежные. Общие требования для болтов, винтов, шпилек и гаек» |

ГОСТ ISO 14579—2015 | IDT | ISO 14579:2011 «Винты с цилиндрической головкой и звездообразным углублением под ключ» |

ГОСТ ISO 14583—2015 | IDT | ISO 14583:2011 «Винты со скругленной головкой и звездообразным углублением под торцовый ключ» |

ГОСТРИСО 4017—2013 | IDT | ISO 4017:2011 «Винты с шестигранной головкой. Классы точности А и В» |

ГОСТРИСО 4762—2012 | IDT | ISO 4762:2004 «Винты с цилиндрической головкой и шестигранным углублением под ключ» |

ГОСТ Р ИСО 6507-1—2007 | IDT | ISO 6507-1:2005 «Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения» |

ГОСТ Р ИСО 7045—2013 | IDT | ISO 7045:2011 «Винты со скругленной головкой и крестообразным шлицем типа Н или типа Z. Класс точности изделия А» |

ГОСТ Р ИСО 7047—2013 | IDT | ISO 7047:2011 «Винты с полупотайной головкой и крестообразным шлицем типа Н или типа Z. Класс точности изделия А» |

ГОСТ Р ИСО 10683—2020 | IDT | ISO 10683:2018 «Изделия крепежные. Системы неэлектролитических цинк-ламельных покрытий» |

ГОСТ Р ИСО 14584—2012 | IDT | ISO 14584:2011 «Винты с полупотайной головкой и звездообразным углублением под торцовый ключ» |

ГОСТ Р ИСО 15330—2010 | IDT | ISO 15330:1999 «Изделия крепежные. Испытание на предварительную нагрузку для обнаружения водородного охрупчивания. Метод с применением параллельных несущих поверхностей» |

ГОСТ Р 71394 | MOD | DIN 7500-2:2016 «Винты резьбовыдавливающие с метрической резьбой ИСО. Часть 2. Теоретические диаметры отверстий» |

Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT — идентичные стандарты; - MOD — модифицированный стандарт. | ||

10

ГОСТ Р 71400—2024

Библиография | |

[1 ] ДИН ЕН ИСО 2639—2003 | Стали. Определение и контроль толщины цементированных и закаленных слоев (Steels — Determination and verification of the depth of carburized and hardened cases) |

11

ГОСТ Р 71400—2024

УДК 621.882.6:006.354 ОКС 21.060.20

Ключевые слова: автомобильные транспортные средства, винты резьбовыдавливающие, закалка, отпуск, глубина цементованного слоя

Редактор Н.А. Аргунова

Технический редактор И.Е. Черепкова

Корректор С.И. Фирсова

Компьютерная верстка М.В. Малеевой

Сдано в набор 28.05.2024. Подписано в печать 11.06.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 1,86. Уч.-изд. л. 1,58.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.