ГОСТ Р ИСО 11090-2-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСЛОВИЯ ИСПЫТАНИЙ ЭЛЕКТРОЭРОЗИОННЫХ СТАНКОВ ДЛЯ ОБРАБОТКИ ВЫЕМОК СЛОЖНОЙ ФОРМЫ

Проверка точности

Часть 2

Двухстоечные станки (с подвижной головкой)

Test conditions for die sinking electro-discharge machines. Testing of the accuracy. Part 2. Double-column machines (slide-head type)

ОКС 25.120.40

Дата введения 2022-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "РСТ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2021 г. N 1240-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11090-2:2014* "Условия испытаний электроэрозионных копировально-прошивочных станков. Проверка норм точности. Часть 2. Двухстоечные станки (с подвижной головкой)" (ISO 11090-2:2014 "Test conditions for die sinking electro-discharge machines (die sinking EDM) - Testing of the accuracy - Part 2: Double-column machines (slide-head type)", IDT).

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Целью настоящего стандарта является стандартизация методов тестирования нормальной точности и общего назначения электроэрозионных станков для обработки выемок любой сложной формы.

В настоящем стандарте допуски для G1, G2, G3, G5, P1, P2, P3 и P4 были изменены относительно тех, которые представлены в ИСО 11090-2:1998.

Обозначения осей станка изменены по сравнению с ИСО 11090-2:1998, для приведения в соответствие с ИСО 841:2001.

Машины с поперечно-скользящим столом (ИСО 11090-2:1998, пункт 3.2) удалены из-за их ограниченной доступности на современном рынке. В ИСО 11090-2:1998 из-за ограниченной доступности Т-образного паза эталона в типичных машинах на современном рынке удалены следующие тесты: G9 (проверка прямолинейности эталона Т-образного паза или опорной поверхности стола) и G10 (проверка параллельности между контрольным Т-образным пазом или опорной поверхностью стола и движением по оси Х).

ИСО 11090 состоит из следующих частей, под общим названием "Условия испытаний электроэрозионных станков для обработки выемок сложной формы. Проверка точности":

- часть 1. Одностоечные станки (стол с поперечным суппортом и неподвижным столом);

- часть 2. Двухстоечные станки (с подвижной головкой).

1 Область применения

Настоящий стандарт, согласованный с соответствующими стандартами ИСО 230-1 и ИСО 230-2, устанавливает нормы и правила геометрических и практических испытаний и испытаний проверки точности и повторяемости позиционирования осей электроэрозионных станков с числовым программным управлением (далее - ЧПУ) для обработки выемок сложной формы нормальной точности и общего применения. Настоящий стандарт также устанавливает соответствующие допуски для описанных выше испытаний.

Настоящий стандарт применим к двухстоечным станкам с подвижной головкой.

В настоящем стандарте рассматриваются только вопросы проверки соблюдения точности станка. Стандарт не применяется ни к испытаниям при работе станка (вибрации, ненормальные шумы, скачкообразные движения компонентов станка и т.д.), ни к техническим возможностям станка (скорости, подачи и т.д.), которые, как правило, проверяют до начала испытания точности.

В настоящем стандарте дана терминология, используемая при описании основных компонентов станка и обозначение осей со ссылкой на ИСО 841:2001.

Примечание - В дополнение к терминам, представленным на официальных языках ИСО (английский и французский), в приложении А даны эквиваленты на голландском, немецком, итальянском, шведском, иранском, японском и русском языках. В качестве терминов ИСО могут рассматриваться только термины на официальных языках ИСО.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 230-1:2012, Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or quasi-static conditions (Нормы и правила испытаний металлорежущих станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях)

ISO 230-2:2014, Test code for machine tools - Part 2: Determination of accuracy and repeatability of positioning of numerically controlled axes (Нормы и правила испытаний станков. Часть 2. Определение точности и повторяемости позиционирования осей станков с числовым программным управлением)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 электроэрозионные станки (electro-discharge machines): Станки для удаления материала в диэлектрической жидкости путем электроразрядов, которые разделены по времени и случайным образом распределены в пространстве между двумя электропроводящими электродами (электрод-инструмент и электрод-деталь) и где энергия в разряде контролируется.

3.2 электроэрозионный станок для обработки выемок сложной формы (die sinking electro-discharge machines): Станок для удаления материала с помощью электроэрозионной обработки путем применения электрода-инструмента, геометрия которого совпадает c требуемой формой детали (определяет ее).

3.3 электроэрозионные вырезные станки (wire electro-discharge machines): Станки для получения призматических и более сложных форм в обрабатываемой детали путем удаления материала с помощью электроэрозионной обработки с применением проволочного электрода.

4 Терминология и обозначение осей

4.1 Тип с подвижной головкой

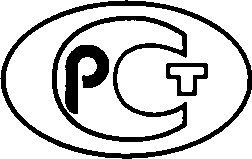

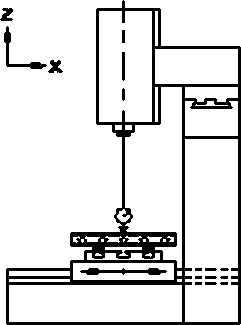

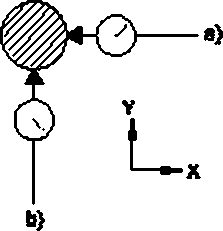

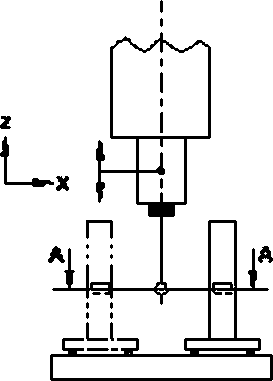

См. рисунок 1 и таблицу 1.

Примечание - Обозначения осей станка на рисунке 1 соответствует ИСО 841:2001. Тем не менее, обозначения Х- и Y-осей могут быть взаимозаменяемыми в зависимости от длины осей и/или рабочего места оператора.

|

Примечание - См. пояснение в таблице 1.

Рисунок 1 - Двухстоечный станок с подвижной головкой

Таблица 1 - Пояснение для рисунка 1.

Позиция | Английский | Французский | Русский |

1 | bed | banc | станина |

2 | bridge column | montant | стойка портала |

3 | table (X-axis) | table (axe X) | стол (ось X) |

4 | saddle (Y-axis) | chariot transversal (axe Y) | поперечный суппорт (ось Y) |

5 | work tank | reservoir de travail | настольная ванна |

6 | head (W-axis) | tete de travail (axe W) | шпиндельная бабка (ось W) |

7 | quill (Z-axis) | coulisse (axe Z) | пиноль (ось Z) |

8 | electrode platen | porte-electrode | электродная пластина |

9 | spindle (C-axis) | broche (axe C) | шпиндель (ось C) |

10 | electrode | electrode | электрод |

11 | bridge | traverse | портал |

5 Общие положения

5.1 Единицы измерения

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражены в миллиметрах, угловые размеры - в градусах, а угловые отклонения и соответствующие допуски - в пропорциях, но в некоторых случаях для большей ясности допускается использовать микрорадианы и угловые секунды. Для преобразования единиц угловых отклонений и допусков используют формулу 1:

5.2 Ссылка на ИСО 230-1

При применении настоящего стандарта следует учитывать положения ИСО 230-1, в том числе при установке станка перед испытанием, прогревании шпиндельного и других перемещаемых узлов, описании методов измерения и рекомендуемой точности контрольно-измерительного оборудования.

В блоке испытаний "Наблюдения" в разделах 6, 7 и 8 за инструкциями следует ссылка на соответствующие разделы и подразделы в ИСО 230-1:2012 в случаях, когда проводимое испытание соответствует техническим требованиям одной или нескольких частей ИСО 230. Допуски приведены для каждого геометрического испытания (см. G1 до G12).

5.3 Установка станка

Перед проведением испытаний станок выставляют в соответствии с рекомендациями изготовителя/поставщика (см. ИСО 230-1:2012, подпункт 6.1.2).

5.4 Последовательность проведения испытаний

Последовательность испытаний, представленных в настоящем стандарте, не должна определять практический порядок проведения испытаний. Для облегчения монтажа инструментов или выверки по калибру испытания следует проводить в любом порядке.

5.5 Проводимые испытания

При испытаниях станка не всегда необходимо или возможно проводить все испытания, описанные в настоящем стандарте. Когда испытания необходимы с целью приемки, право покупателя выбирать в соответствии с соглашением с изготовителем/поставщиком испытания соответствующих узлов и/или свойств станка, которые представляют интерес для покупателя. Эти испытания должны быть четко определены при заказе станка. Ссылка на настоящий стандарт для проведения приемочных испытаний, без четкого определения необходимых испытаний или без соглашения о соответствующих расходах, не может считаться обязательной для любой из сторон контракта.

5.6 Средства измерения

Указанные в испытаниях измерительные приборы являются примерами. Допускается использовать другие измерительные инструменты для тех же величин и имеющих такую же или меньшую погрешность измерения.

5.7 Коррекция с помощью программного обеспечения

Если для компенсации геометрических, контурных, тепловых отклонений и отклонений позиционирования доступно встроенное программное обеспечение, то его применение во время данных испытаний должно быть основано на соглашении между производителем/поставщиком и пользователем, с должным учетом предполагаемого использования станка. Использование коррекции с помощью программного обеспечения должно быть отражено в отчете об испытаниях.

Следует обратить внимание на то, что при коррекции с помощью программного обеспечения некоторые оси станков не могут быть заблокированы для целей испытания.

5.8 Минимальное допустимое отклонение

В случае установки допусков на измеряемые длины по согласованию между изготовителем/поставщиком и покупателем, отличных от допусков настоящего стандарта, допуск определяют с помощью закона пропорциональности (см. ИСО 230-1:2012, подпункт 4.1.2). Принимают во внимание, что минимальное значение допуска равно 0,005 мм.

5.9 Испытания при обработке резанием

Испытания проводят в режиме чистовой обработки.

5.10 Испытания проверки точности позиционирования и ссылка на ИСО 230-2

Испытания Р1-Р4 применимы только к электроэрозионным станкам с ЧПУ.

При применении настоящего стандарта следует руководствоваться требованиями ИСО 230-2, особенно при установке станка перед испытанием, прогреве, описании методов измерения, оценке и представлении результатов.

Проверка W-оси не включена, так как движение W используется для регулировки положения шпиндельной бабки. При необходимости проверка должна быть проведена таким же образом, как и для Z-оси.

6 Испытания проверки геометрической точности

6.1 Линейные оси движения

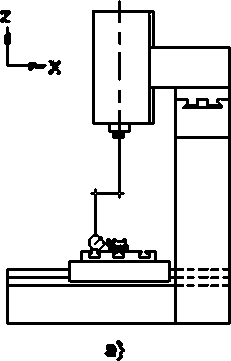

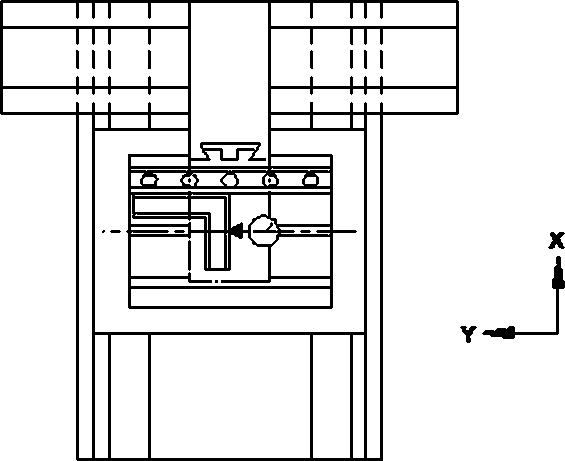

Объект | G1 | |

Проверка прямолинейности перемещения по оси X: a) в горизонтальной плоскости XY ( ); b) в вертикальной плоскости ZX ( ) | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b) | a) | |

b) | ||

0,010 для любой длины измерения из 500 | ||

Средства измерения Эталонный образец прямолинейности и измерительный преобразователь линейного перемещения или оптические измерительные инструменты | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.4.8, 8.2.2.1, 8.2.3 a) Закрепите измерительный преобразователь линейного перемещения на пиноле (шпиндельной бабке). b) Установите эталонный образец прямолинейности параллельно оси Х в плоскости XY и напротив установите измерительный преобразователь линейного перемещения. Включите подачу по оси Х и запишите значения по всей длине измерения. c) Повторите проверку в такой же последовательности в плоскости ZX. | ||

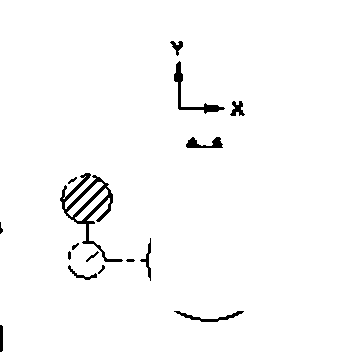

Объект | G2 | |

Проверка прямолинейности перемещения по оси Y: a) в горизонтальной плоскости XY ( ); b) в вертикальной плоскости YZ ( ) | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b): | a) | |

b) | ||

0,010 для любой длины измерения из 500 | ||

Средства измерения Эталонный образец прямолинейности, измерительный преобразователь линейного перемещения и набор концевых мер или оптические измерительные инструменты | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.4.8, 8.2.2.1, 8.2.3 a) Закрепите измерительный преобразователь линейного перемещения на пиноле (шпиндельной бабке). b) Установите эталонный образец прямолинейности параллельно оси Y в плоскости XY и напротив установите измерительный преобразователь линейного перемещения. Включите подачу по оси Y и запишите значения по всей длине измерения. c) Повторите проверку в такой же последовательности в плоскости YZ. | ||

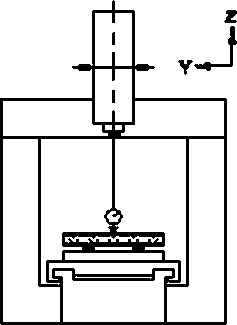

Объект | G3 | |

Проверка прямолинейности перемещения по оси Z: a) в плоскости ZX ( ); b) в плоскости YZ ( ) | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b) | a) | |

b) | ||

0,010 для любой длины измерения из 300 | ||

Средства измерения Эталонный образец прямолинейности, поверочная плита, регулируемые вставки и измерительный преобразователь линейного перемещения | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.4.8, 8.2.2.1, 8.2.3 a) Закрепите поверочную плиту на столе. b) Закрепите измерительный преобразователь линейного перемещения на пиноле (шпиндельной бабке). c) Установите эталонный образец прямолинейности параллельно оси Z в плоскости ZX и установите измерительный преобразователь линейного перемещения напротив образца в направлении X. Передвигайте пиноль по оси Z и запишите значения по всей длине измерения. d) Повторите проверку в такой же последовательности в плоскости YZ. | ||

Объект | G4 | |

Проверка перпендикулярности перемещения по оси X к перемещению по оси Y ( ). | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

0,040/1000 (0,020/500) | ||

Средства измерения Эталонный образец перпендикулярности, эталонный образец прямолинейности и измерительный преобразователь линейного перемещения или оптические измерительные инструменты | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.6.7, 10.3.2.2, 10.3.2.5 a) Расположите эталонный образец перпендикулярности на столе параллельно перемещению по оси Y и напротив прижмите эталонный образец прямолинейности. b) Закрепите измерительный преобразователь линейного перемещения на пиноле (шпиндельной бабке) и установите напротив эталонный образец прямолинейности. Включите подачу по оси X и запишите значения в нескольких точках. Наклон контрольной прямой траектории полученных значений является отклонением от прямоугольности и должен быть включен в отчет (см. ИСО 230-1:2012, подпункт 3.6.7). Использование только эталонного образца прямолинейности также возможно в случае, если: 1) установить эталонный образец прямолинейности так, чтобы длинное плечо было параллельно перемещению по оси Y; 2) проверить параллельность перемещения по оси X с помощью короткого плеча. | ||

Объект | G5 | |

Проверка прямолинейности перемещения по оси Z: a) перемещением оси X ( ); b) перемещением оси Y ( ) | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b) | a) | |

b) | ||

0,050/1000 (0,015/300) | ||

Средства измерения Эталонный образец прямолинейности, поверочная плита, регулируемые вставки и измерительный преобразователь линейного перемещения или оптические измерительные инструменты | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.6.7, 10.3.2.2, 10.3.2.5 a) Закрепите поверочную плиту на столе и настройте ее так, чтобы поверхность была параллельна оси X и оси Y. Поместите эталонный образец прямолинейности на поверхность плиты. Закрепите измерительный преобразователь линейного перемещения на пиноле. b) Установите измерительный преобразователь линейного перемещения напротив эталонного образца прямолинейности в направлении оси X. Перемещайте пиноль по оси Z на измеряемую длину и запишите значения в нескольких точках. Наклон контрольной прямой траектории полученных значений является отклонением от прямолинейности и должен быть включен в отчет (см. ИСО 230-1:2012, подпункт 3.6.7). c) Повторите проверку в такой же последовательности в направлении Y. | ||

Объект | G6 | |

Проверка прямолинейности между перемещением шпиндельной бабки (ось W): a) перемещением оси X ( ); b) перемещением оси Y ( ). | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b): | a) | |

b) | ||

0,040/1000 (0,020/500) | ||

Средства измерения Эталонный образец прямолинейности, поверочная плита, регулируемые вставки и измерительный преобразователь линейного перемещения или оптические измерительные инструменты | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.6.7, 10.3.2.2, 10.3.2.5 a) Закрепите поверочную плиту на столе и настройте ее так, чтобы поверхность была параллельна оси X и оси Y. Поместите эталонный образец прямолинейности на поверхность плиты. Закрепите измерительный преобразователь линейного перемещения на шпиндельной бабке. b) Установите измерительный преобразователь линейного перемещения напротив эталонного образца прямолинейности в направлении оси X. Перемещайте рабочую головку по оси W на измеряемую длину и запишите значения в нескольких точках. Наклон контрольной прямой траектории полученных значений является отклонением от прямолинейности и должен быть включен в отчет (см. ИСО 230-1:2012, подпункт 3.6.7). c) Повторите проверку в такой же последовательности в направлении Y. | ||

Объект | G7 | |

Проверка углового отклонения перемещения по оси Z (пиноль) [по оси W (шпиндельная бабка)] в плоскости XY ( или ). | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

0,060/1000 (0,012/200) | ||

Средства измерения Эталонный образец прямолинейности, поверочная плита, регулируемые вставки и измерительный преобразователь линейного перемещения | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.4.16, 8.4.2.1, 8.4.2.2, 8.4.3 a) Закрепите поверочную плиту на столе. Поместите эталонный образец прямолинейности на поверхность плиты приблизительно параллельно оси Z. Установите наконечник измерительного преобразователя линейного перемещения для ощупывания в направлении оси Y, закрепленного на специальной раме напротив эталонного образца прямолинейности. Запишите значения и отметьте соответствующие высоты на эталонном образце. b) Перемещайте стол по оси X и измерительный преобразователь линейного перемещения на другую сторону пиноли (шпиндельной бабки) так, чтобы наконечник мог коснуться эталонного образца снова вдоль той же линии. Измерительный преобразователь обнуляют, новые измерения проводят на тех же высотах, что и предыдущие, после чего записывают. c) Для каждой высоты измерения вычислите разность двух измерений. Далее выбирается максимум и минимум этих разностей, и значение определяется по формуле: (максимальная разность - минимальная разность)/d, где "d" - расстояние между двумя положениями измерительного преобразователя линейного перемещения, является угловой погрешностью и включается в отчет. d) Возможные колебания относительно оси перемещения X должны быть измерены и учтены. | ||

6.2 Стол

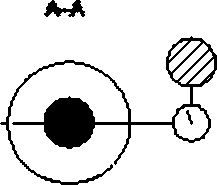

Объект | G8 | |

Проверка плоскостности поверхности стола. | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

0,03 при длине измерения до 1000 добавьте 0,01 при каждом увеличении длины еще на 1000 Примечание - Под длиной измерения подразумевается большая длина из 0-X и 0-Y | ||

Средства измерения Эталонный образец прямолинейности, поверочная плита, регулируемые вставки и измерительный преобразователь линейного перемещения | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 12.2.4.2, 12.2.5 a) Установите стол в центральное положение по оси X и по оси Y. Поместите поверочную плиту на поверхности стола и перемещайте его в направлениях осей X, Y на шаг, соответствующий длине плиты, и запишите значения. Метод измерения углов вдоль каждого направления основывается на ИСО 2301-1:2012, подпункт 12.1.3. b) Измерение начинают от точки О, О’, … и С и проводят на линии ОА, О’А’, … и линии СВ в направлении оси Y, и затем с точки О на линии ОС в направлении оси X. c) Отклонение от плоскостности должно быть рассчитано в соответствии с ИСО 230-1:2012, подпункт 12.2.4.2 и включено в отчет. | ||

Объект | G9 | |

Проверка параллельности между поверхностью стола и: a) перемещением по оси X ( ); b) перемещением по оси Y ( ). | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b) | a) | |

0,02 при любой длине измерения из 500 | b) | |

Максимальный допуск 0,05 | ||

Средства измерения Измерительный преобразователь линейного перемещения и эталонный образец прямолинейности | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.6.5, 12.3.2.5 a) Закрепите измерительный преобразователь линейного перемещения на пиноле (шпиндельной бабке). b) Наконечник измерительного преобразователя линейного перемещения должен касаться поверхности стола. Включите подачу по оси Х и запишите значения по всей длине измерения. c) Повторите проверку в такой же последовательности в направлении Y. d) Когда это возможно, измерения должны быть сделаны примерно вдоль центральных линий стола в направлениях осей Х и Y. e) Когда прямое измерение поверхности стола затруднено, например из-за Т-образных пазов, можно использовать установленный на стол эталонный образец прямолинейности (см. ИСО 230-1:2012, подпункт 12.3.2.5.2). | ||

6.3 Шпиндельная бабка, пиноль, шпиндель

Объект | G10 | |

Проверка параллельности между электродной пластиной и: a) перемещением по оси X ( ); b) перемещением по оси Y ( ). | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b) | a) | |

0,03 при любой длине измерения из 500 | b) | |

Средства измерения Измерительный преобразователь линейного перемещения | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.6.5, 12.3.2.5.2 a) Поместите измерительный преобразователь линейного перемещения на столе. b) Установите измерительный преобразователь напротив электродной пластины. c) Включите подачу по оси Х на измеряемую длину и запишите значения в нескольких точках. Максимальная разница между значениями и есть отклонение от плоскостности и должна быть включена в отчет. d) Повторите проверку в такой же последовательности в направлении Y. | ||

Объект | G11 | |

Проверка радиального биения осевого отверстия шпинделя: a) около торца шпинделя; b) на расстоянии 100 мм. | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

a) 0,005 | a) | |

b) 0,01 | b) | |

Средства измерения Проверочная оправка и измерительный преобразователь линейного перемещения | ||

Наблюдения и ссылки на ИСО 230-1:2012, подпункты 3.9.7, 12.5.3 a) Присоедините проверочную оправку к шпинделю. b) Закрепите измерительный преобразователь линейного перемещения на столе станка. c) Установите измерительный преобразователь напротив проверочной оправки около торца шпинделя, включите шпиндель и запишите значения. d) Повторите проверку на расстоянии 100 мм. | ||

Объект | G12 | |

Проверка параллельности между осью шпинделя и перемещением по оси Z: a) в плоскости ZX ( ); b) в плоскости YZ ( ). | ||

Схема | ||

| ||

Допуск | Измеренные отклонения | |

для а) и b) | a) | |

0,1/1000 (0,01/100) | b) | |

Средства измерения Проверочная оправка и измерительный преобразователь линейного перемещения | ||

Наблюдения и ссылки на ИСО 230-1:2012, 3.6.4, и 10.1.4.3 a) Закрепите измерительный преобразователь линейного перемещения на столе станка. b) Установите измерительный преобразователь напротив проверочной оправки в плоскости ZX и найдите среднее положение шпинделя путем вращения. Переместите пиноль в направлении Z и запишите значения в нескольких точках. Наклон контрольной прямой траектории полученных значений является отклонением от параллельности и должно быть включено в отчет. c) Повторите проверку в плоскости YZ. | ||

7 Испытания проверки точности позиционирования осей с числовым программным управлением

При проведении этих испытаний ссылаются на ИСО 230-2, особенно для условий окружающей среды, при разогреве станка, описании методов измерения, оценки и интерпретации результатов.

Проверка оси W не включена, так как движение W используется для регулирования положения шпиндельной бабки. При необходимости проверку проводят таким же образом, как и для оси Z.

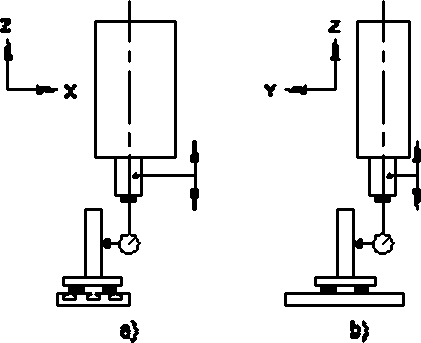

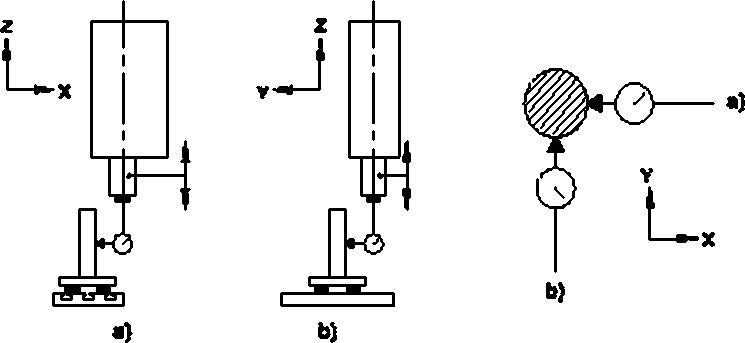

Объект | Р1 | ||||||

Проверка точности, повторяемости и погрешности при двустороннем подходе перемещения по оси X ( ). | |||||||

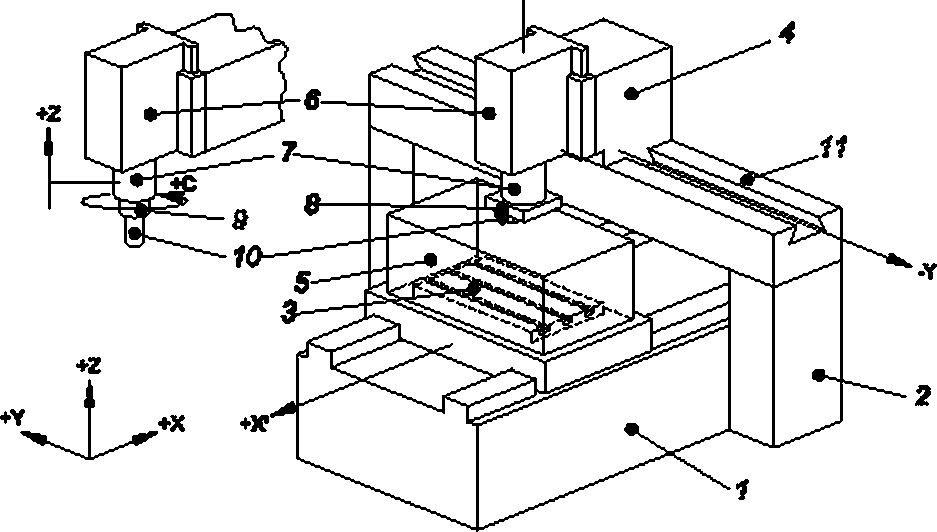

Схема | |||||||

1 - лазерная головка; 2 - интерферометр; 3 - отражатель. |  | ||||||

Допуск | Измеряемая длина | Измеренные | |||||

500 | 1000 | 2000 | отклонения | ||||

Двунаправленная точность позиционирования | 0,012 | 0,016 | 0,020 | ||||

Однонаправленная повторяемость позиционирования | и | 0,005 | 0,008 | 0,010 | |||

Двунаправленная повторяемость позиционирования | 0,010 | 0,012 | 0,016 | ||||

Разность погрешностей позиционирования осей | 0,008 | 0,010 | 0,013 | ||||

Среднее погрешностей позиционирования | 0,004 | 0,005 | 0,006 | ||||

Систематическое отклонение двунаправленного позиционирования | 0,010 | 0,012 | 0,016 | ||||

Среднее отклонение двунаправленного позиционирования оси | 0,006 | 0,008 | 0,010 | ||||

Средства измерения Лазерное измерительное оборудование или измерительная линейка | |||||||

Наблюдения и ссылки на ИСО 230-1:2012, пункт 8.3 и ИСО 230-2:2014 Измерительная линейка или луч лазерного измерительного устройства устанавливают параллельно испытуемой оси. Для позиционирования используют быструю подачу, а также, при согласовании между производителем/поставщиком и пользователем, допустимо использовать произвольную скорость подачи. | |||||||

Объект | Р2 | ||||||

Проверка точности, повторяемости и погрешности при двустороннем подходе перемещения по оси Y ( ). | |||||||

Схема | |||||||

1 - лазерная головка; 2 - интерферометр; 3 - отражатель. | |||||||

Допуск | Измеряемая длина | Измеренные | |||||

500 | 1000 | 2000 | отклонения | ||||

Двунаправленная точность позиционирования | 0,012 | 0,016 | 0,020 | ||||

Однонаправленная повторяемость позиционирования | и | 0,005 | 0,008 | 0,010 | |||

Двунаправленная повторяемость позиционирования | 0,010 | 0,012 | 0,016 | ||||

Разность погрешностей позиционирования осей | 0,008 | 0,010 | 0,013 | ||||

Среднее погрешностей позиционирования | 0,004 | 0,005 | 0,006 | ||||

Систематическое отклонение двунаправленного позиционирования | 0,010 | 0,012 | 0,016 | ||||

Среднее отклонение двунаправленного позиционирования оси | 0,006 | 0,008 | 0,010 | ||||

Средства измерения Лазерное измерительное оборудование или измерительная линейка | |||||||

Наблюдения и ссылки на ИСО 230-1:2012, пункт 8.3 и ИСО 230-2:2014 Измерительная линейка или луч лазерного измерительного устройства устанавливают параллельно испытуемой оси. Для позиционирования используют быструю подачу, а также, при согласовании между производителем/поставщиком и пользователем, допустимо использовать произвольную скорость подачи. | |||||||

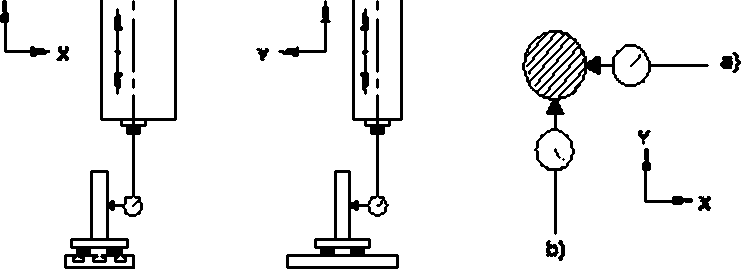

Объект | Р3 | ||||||

Проверка точности, повторяемости и погрешности при двустороннем подходе перемещения по оси Z ( ). | |||||||

Схема | |||||||

1 - лазерная головка; 2 - интерферометр; 3 - отражатель. |  | ||||||

Допуск | Измеряемая длина | Измеренные | |||||

250 | 500 | 1000 | отклонения | ||||

Двунаправленная точность позиционирования | 0,010 | 0,012 | 0,016 | ||||

Однонаправленная повторяемость позиционирования | и | 0,004 | 0,005 | 0,008 | |||

Двунаправленная повторяемость позиционирования | 0,008 | 0,010 | 0,012 | ||||

Разность погрешностей позиционирования осей | 0,006 | 0,008 | 0,010 | ||||

Среднее погрешностей позиционирования | 0,003 | 0,004 | 0,005 | ||||

Систематическое отклонение двунаправленного позиционирования | 0,008 | 0,010 | 0,012 | ||||

Среднее отклонение двунаправленного позиционирования оси | 0,005 | 0,006 | 0,008 | ||||

Средства измерения Лазерное измерительное оборудование или измерительная линейка | |||||||

Наблюдения и ссылки на ИСО 230-1:2012, пункт 8.3 и ИСО 230-2:2014 Измерительная линейка или луч лазерного измерительного устройства устанавливают параллельно испытуемой оси. Для позиционирования используют быструю подачу, а также, при согласовании между производителем/поставщиком и пользователем, допустимо использовать произвольную скорость подачи. | |||||||

Объект | Р4 | ||||

Проверка точности, повторяемости и погрешности при двустороннем подходе перемещения по оси C ( ) | |||||

Схема | |||||

1 - автоколлиматор; 2 - многогранная призма. |  | ||||

Допуск (в угловых секундах) | Измеряемая длина | Измеренные отклонения | |||

Двунаправленная точность позиционирования | 80

| ||||

Однонаправленная повторяемость позиционирования | и | 40

| |||

Двунаправленная повторяемость позиционирования | 55

| ||||

Разность погрешностей позиционирования осей | 40 | ||||

Среднее погрешностей позиционирования | 20

| ||||

Систематическое отклонение двунаправленного позиционирования | 65

| ||||

Среднее отклонение двунаправленного позиционирования оси | 40 | ||||

Средства измерения: - автоколлиматор и многогранная призма; - поворотный энкодер; - лазерный интерферометр с индексирующим столом | |||||

Наблюдения и ссылки на ИСО 230-1:2012, пункт 9.2 и ИСО 230-2:2014 Измерьте, по меньшей мере, четыре заданных конечных положения, таких как 0°, 90°, 180° и 270°. При использовании автоколлиматора и многогранной призмы количество конечных положений зависит от количества отражающих граней. Если при испытании осей вращения используют постоянные интервалы между позициями, что типично для многогранных призм, то это отражают в отчете. | |||||

8 Испытания при обработке резанием

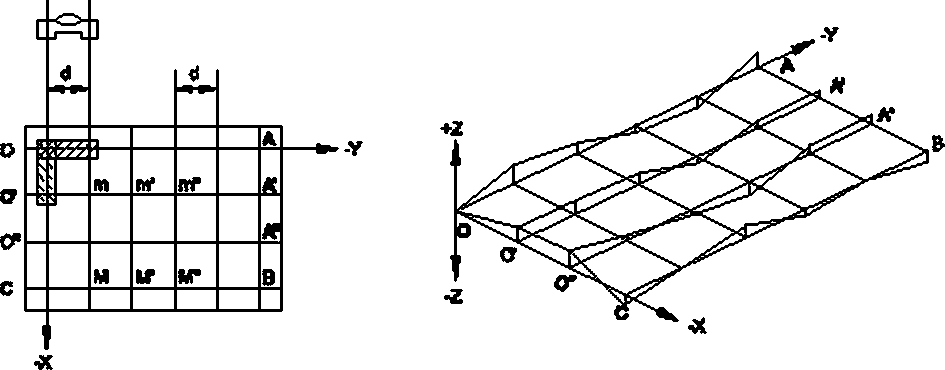

Объект | М1 | ||||

Проверка точности разметки отверстий и разности диаметров отверстий в режиме чистовой механической обработки: a) точность разметки отверстий; b) разность диаметров отверстий, измеренная в направлениях X и Y. | |||||

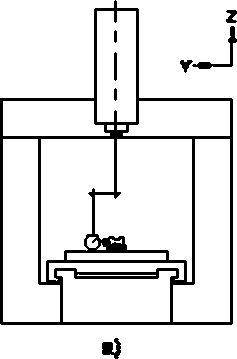

Схема | |||||

| Обрабатываемый контур Диаметр отверстия: 10~ 12 Разметка отверстий: 120 90 Глубина отверстий: 5 Величина радиального съема припуска: 0,5 (Предварительно обработанный диаметр отверстия должен быть 9, конечный - 10) Заготовка Сталь: 200 150 Рекомендуется использовать пластины толщиной t=25 мм и также можно использовать пластины толщиной 5 мм. Когда толщина более 5 мм, необходимо зенкерование с обратной стороны. | ||||

Электрод Медь и цилиндрический слиток Режимы обработки Чистовая обработка подразумевает шероховатость поверхности 2 мкм и менее. Электрод не должен вращаться | |||||

Допуск | Измеренные отклонения | ||||

а) точность разметки отверстий | AC, BD | 90±0,02 | a) | ||

CD, АВ | 120±0,02 | b) | |||

AD, BC | 150±0,03 | ||||

b) разность диаметров отверстий, измеренная в направлениях X и Y: 0,02 | |||||

Средства измерения: - координатно-измерительная машина или оптическая измерительная машина; - оборудование для измерения внутреннего диаметра, штифты и микрометр | |||||

Наблюдения и ссылки на ИСО 230-1:2012 (приложение В), ИСО 1101 Предварительная обработка отверстий возможна, как и до установки заготовки на стол, так и после, но рекомендуется равномерное удаление радиального съема припуска. | |||||

Приложение А

(справочное)

Эквивалентные термины на голландском, немецком, итальянском, шведском, иранском, японском и русском языках

Таблица А.1 - Тип с подвижной головкой

Пози- ция | Голландский | Немецкий | Итальян- ский | Шведский | Иран- ский | Япон- ский | Русский |

1 | Bed | Bett | Banco | Станина | |||

2 | Kolom | Montante | Stativ | Подставка | |||

3 | Werkstuk Opspantafel (X-richting) | (X-Achse) | Tavola (asse X) | Bord (X-riktning) | Стол для зажима заготовки (ось X) | ||

4 | Dwarsslede (Y-richting) | Querschlitten (Y-Achse) | Slitta trasversale (asse Y) | (Y-riktning) | Попереч- ный зажим (ось Y) | ||

5 | Werkstuk tank | Serbatoio | Рабочая емкость | ||||

6 | Bewerkingskop (W-richting) | Arbeitskopf (W-Achse) | Testa (asse W) | Huvud (W-riktning) | Рабочая головка (ось W) | ||

7 | Pinole (Z-richting) | Pinole (Z-Achse) | Cannotto (asse Z) | Pinol (Z-riktning) | Пиноль (ось Z) | ||

8 | Gereedschaps- drager | Porta- elettrodo | Держатель инстру- мента | ||||

9 | Spindel (C-richting) | Spindel (C-Achse) | Mandrino (asse C) | Spindel (C-riktning) | Шпиндель (ось C) | ||

10 | Elektrode | Elektrode | Elettrodo | Elektrod | Электрод | ||

11 | Dwarsbalk | Querbalken | Traversa | Траверса |

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 230-1:2012 | IDT | ГОСТ ISO 230-1-2018 "Нормы и правила испытаний станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях" |

ISO 230-2:2014 | IDT | ГОСТ ISO 230-2-2016 "Нормы и правила испытаний станков. Часть 2. Определение точности и повторяемости позиционирования осей станков с числовым программным управлением" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 841:2001 | Industrial automation systems and integration - Numerical control of machines - Coordinate system and motion nomenclature (Системы промышленной автоматизации и интеграция. Числовое программное управление станками. Системы координат и обозначение перемещений) |

[2] | ISO 1101:2012 | Geometrical product specifications (GPS) - Geometrical tolerancing - Tolerances of form, orientation, location and run-out (Геометрические характеристики изделий (GPS). Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения) |

________________ Заменен на ISO 1101:2017. | ||

[3] | ISO/TR 230-11 | Test code for machine tools - Part 11: Measuring instruments and their application to machine tool geometry tests (Нормы и правила испытаний станков. Часть 11. Измерительные инструменты, применяемые при геометрических испытаниях станков) |

УДК 621.9:006.354 | ОКС 25.120.40 |

Ключевые слова: условия испытаний, погрешность, отклонения, станки с ЧПУ, электроэрозионные станки, двухстоечные станки | |