ГОСТ 8059-83

Группа Г44

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШАРНИРЫ УНИВЕРСАЛЬНЫЕ С ВКЛАДЫШАМИ СКОЛЬЖЕНИЯ

ДЛЯ ПРОКАТНОГО ОБОРУДОВАНИЯ

Основные размеры. Общие технические требования

Universal joints with sliding liners for rolling-mill equipment.

Main dimensions and general. Technical requirements

ОКСТУ 3137

Дата введения 1985-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

А.И.Ильиных; Б.Я.Орлов; А.М.Ласточкин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 07.07.83 N 2988

3. ВЗАМЕН ГОСТ 8059-70, ГОСТ 8387-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 9.032-74 | 2.8 |

ГОСТ 25.504-82 | Приложение 1 |

ГОСТ 1978-81 | 1.4 |

ГОСТ 8479-70 | 2.12, 2.13 |

5. ПЕРЕИЗДАНИЕ (ноябрь 1998 г.) с Изменением N 1, утвержденным в декабре 1989 г. (ИУС 4-90)

Настоящий стандарт распространяется на универсальные шарниры с вкладышами скольжения (далее в тексте - шарниры), применяемые для передачи вращения от привода через шпиндели к валкам рабочих клетей и другим рабочим органам машин прокатного оборудования.

1. ОСНОВНЫЕ РАЗМЕРЫ

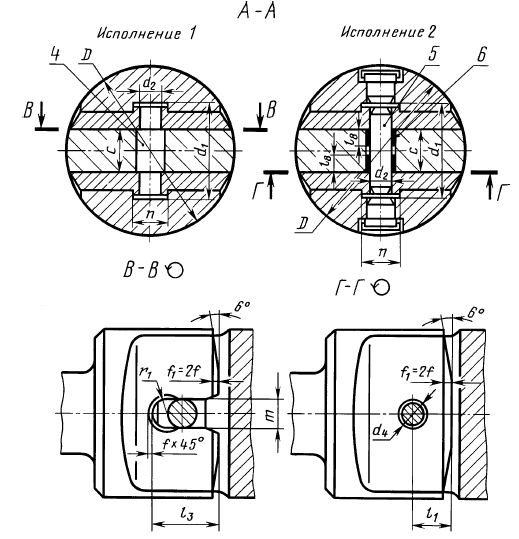

1.1. Устанавливаются следующие исполнения шарниров:

1 - лопасть с вилкой соединяется через камень 4;

2 - лопасть с вилкой соединяется через палец 5.

1.2. Угол перекоса осей лопасти и вилки в шарнире относительно друг друга не должен быть более 6°.

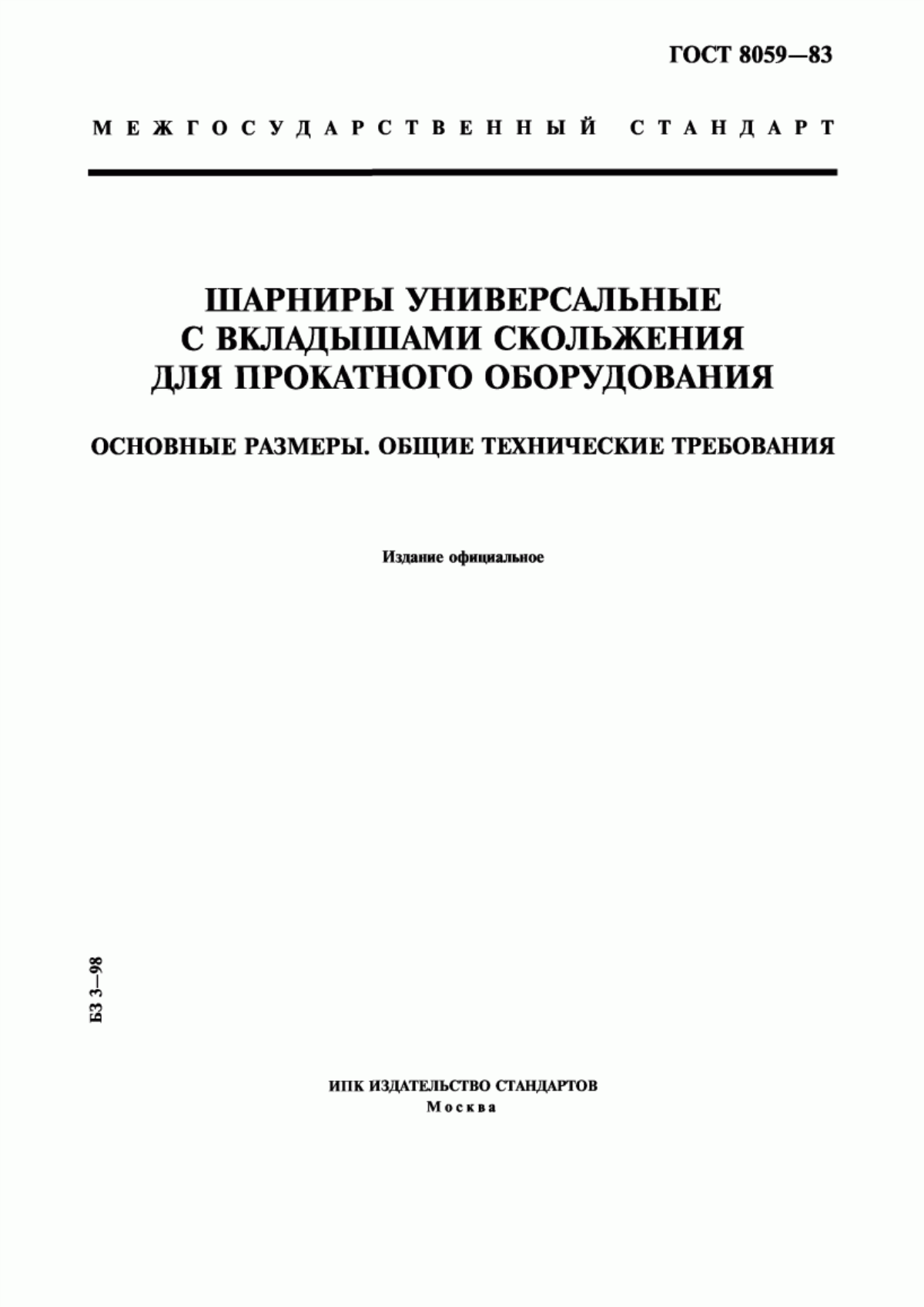

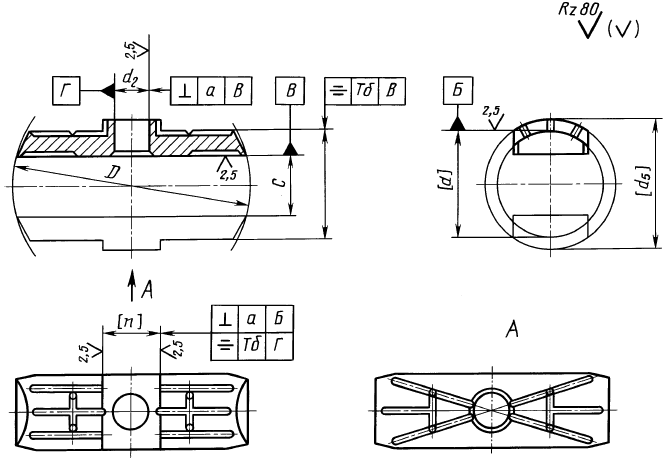

1.3. Основные размеры шарниров должны соответствовать указанным на черт.1 и в табл.1.

Шарнир с цельноковаными вилкой и лопастью

Шарнир с насадными вилкой и лопастью

1 - вилка; 2 - лопасть; 3 - вкладыш; 4 - камень; 5 - палец; 6 - втулка

Черт.1

Примечание. Размеры и

для насадных лопасти и вилки не устанавливаются.

Таблица 1

мм

|

|

|

|

| ||||||||||||

200 | 90 | 108 | 25 | 80 | 60 | 52 | 68 | 100 | 45 | 58 | 82 | 40 | 45 | 22,5 | 17,5 | 3,0 |

210 | 95 | 115 | 30 | 62 | 55 | 70 | 105 | 60 | 25,0 | |||||||

220 | 100 | 120 | 90 | 65 | 75 | 110 | 50 | 63 | 85 | 45 | 50 | 20,0 | ||||

230 | 105 | 125 | 68 | 60 | 80 | 115 | 65 | 90 | ||||||||

240 | 110 | 130 | 35 | 95 | 72 | 125 | 55 | 70 | 100 | 55 | 27,5 | 3,5 | ||||

250 | 115 | 135 | 100 | 75 | 65 | 85 | 50 | 22,5 | ||||||||

260 | 120 | 145 | 105 | 78 | 90 | 130 | 75 | 30,0 | ||||||||

280 | 130 | 155 | 40 | 110 | 88 | 70 | 95 | 145 | 65 | 80 | 115 | 55 | 60 | 25,0 | 4,5 | |

300 | 135 | 160 | 115 | 92 | 75 | 100 | 150 | 85 | 65 | 35,0 | ||||||

320 | 145 | 170 | 45 | 125 | 100 | 80 | 105 | 160 | 70 | 88 | 120 | 65 | 70 | 30,0 | ||

340 | 155 | 185 | 135 | 105 | 85 | 115 | 170 | 75 | 95 | 130 | 75 | 37,5 | 5,0 | |||

360 | 165 | 195 | 50 | 140 | 110 | 90 | 120 | 180 | 80 | 100 | 135 | 70 | 80 | 40,0 | ||

380 | 175 | 205 | 145 | 120 | 95 | 125 | 195 | 85 | 110 | 145 | 75 | 42,5 | 35,0 | |||

400 | 185 | 220 | 55 | 160 | 125 | 105 | 135 | 205 | 90 | 115 | 165 | 80 | 90 | 45,0 | 6,0 | |

420 | 190 | 225 | 165 | 130 | 110 | 140 | 215 | 95 | 125 | 180 | 85 | 47,5 | 40,0 | |||

450 | 205 | 240 | 60 | 180 | 140 | 120 | 150 | 230 | 100 | 130 | 185 | 90 | 100 | 50,0 | 40,0 | 6,0 |

480 | 220 | 260 | 65 | 190 | 150 | 125 | 160 | 245 | 110 | 140 | 190 | 105 | 55,0 | 7,0 | ||

500 | 230 | 270 | 195 | 155 | 130 | 165 | 250 | 95 | 110 | 45,0 | ||||||

530 | 240 | 280 | 70 | 200 | 165 | 135 | 175 | 270 | 120 | 155 | 205 | 100 | 115 | 60,0 | ||

560 | 260 | 305 | 75 | 220 | 175 | 145 | 185 | 285 | 125 | 160 | 220 | 110 | 125 | 65,0 | 50,0 | 8,0 |

600 | 280 | 325 | 80 | 235 | 185 | 155 | 200 | 305 | 135 | 170 | 230 | 115 | 130 | |||

630 | 290 | 340 | 85 | 250 | 195 | 165 | 210 | 320 | 140 | 180 | 250 | 120 | 140 | 70,0 | 55,0 | 9,0 |

670 | 310 | 360 | 90 | 265 | 210 | 175 | 225 | 340 | 150 | 195 | 265 | 130 | 145 | 75,0 | 60,0 | |

710 | 320 | 380 | 100 | 285 | 220 | 185 | 240 | 360 | 160 | 205 | 280 | 135 | 155 | 80,0 | 10,0 | |

750 | 340 | 400 | 110 | 295 | 235 | 195 | 250 | 385 | 170 | 220 | 300 | 145 | 165 | 85,0 | 65,0 | |

800 | 360 | 430 | 120 | 315 | 250 | 210 | 265 | 410 | 180 | 235 | 315 | 155 | 175 | 90,0 | 70,0 | |

850 | 390 | 460 | 335 | 265 | 220 | 280 | 430 | 190 | 245 | 325 | 160 | 185 | 95,0 | 12,0 | ||

900 | 410 | 480 | 130 | 360 | 280 | 230 | 300 | 455 | 200 | 255 | 345 | 170 | 200 | 100,0 | 75,0 | |

950 | 440 | 510 | 375 | 300 | 240 | 315 | 490 | 215 | 270 | 380 | 180 | 210 | 110,0 | 14,0 | ||

1000 | 460 | 540 | 140 | 395 | 315 | 260 | 330 | 515 | 225 | 290 | 400 | 190 | 220 | 115,0 | 85,0 | |

1030 | 480 | 560 | 410 | 325 | 340 | 530 | 235 | 295 | 410 | 195 | 230 | 15,0 | ||||

1060 | 570 | 415 | 330 | 270 | 350 | 540 | 240 | 305 | 200 | 120,0 | 90,0 | |||||

1090 | 500 | 590 | 150 | 430 | 340 | 280 | 360 | 555 | 245 | 315 | 425 | 210 | 240 | 125,0 | 95,0 | |

1120 | 515 | 610 | 440 | 350 | 290 | 370 | 570 | 250 | 320 | 430 | 215 | 245 | 16,0 | |||

1150 | 530 | 630 | 160 | 450 | 360 | 300 | 380 | 590 | 260 | 335 | 450 | 220 | 250 | 130,0 | ||

1180 | 545 | 650 | 465 | 370 | 390 | 600 | 265 | 455 | 225 | 260 | 100,0 | |||||

1220 | 560 | 670 | 485 | 380 | 315 | 405 | 625 | 275 | 350 | 470 | 230 | 270 | 140,0 | 18,0 | ||

1250 | 580 | 690 | 170 | 490 | 390 | 320 | 415 | 635 | 280 | 355 | 490 | 240 | 110,0 | |||

1280 | 500 | 400 | 330 | 425 | 650 | 290 | 365 | 500 | 245 | 280 | ||||||

1320 | 600 | 710 | 180 | 525 | 415 | 340 | 440 | 675 | 300 | 380 | 515 | 250 | 290 | 150,0 | 115,0 | 20,0 |

1360 | 615 | 730 | 545 | 425 | 350 | 455 | 695 | 310 | 390 | 530 | 260 | 300 | ||||

1400 | 650 | 760 | 190 | 555 | 440 | 360 | 465 | 720 | 320 | 405 | 550 | 270 | 310 | 160,0 | ||

1450 | 670 | 790 | 576 | 455 | 380 | 480 | 740 | 330 | 420 | 565 | 280 | 320 | 125,0 | |||

1500 | 690 | 810 | 200 | 600 | 470 | 390 | 500 | 770 | 340 | 435 | 590 | 290 | 330 | 170,0 | ||

1550 | 710 | 840 | 615 | 485 | 400 | 515 | 785 | 350 | 445 | 605 | 300 | 340 | 135,0 | 22,0 | ||

1600 | 730 | 860 | 220 | 635 | 500 | 410 | 530 | 815 | 360 | 460 | 620 | 310 | 350 | 180,0 |

Допускается в насадных вилках с размером 500 мм (черт.1 и табл.1) центровое отверстие размером

не выполнять.

1.4. Размеры и

втулок 6 (черт.1) - по первому ряду основных размеров ГОСТ 1978.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шарниры должны изготовляться в соответствии с требованиями настоящего стандарта, по рабочим чертежам, утвержденным в установленном порядке.

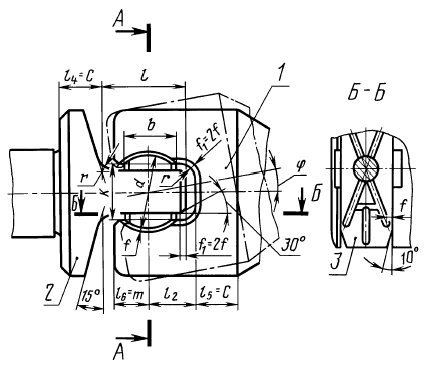

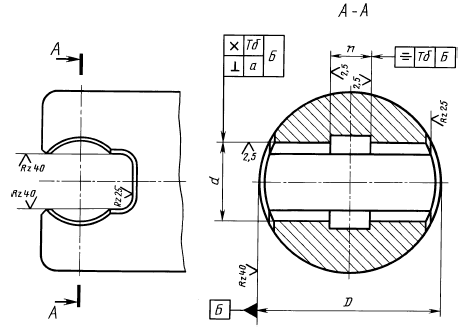

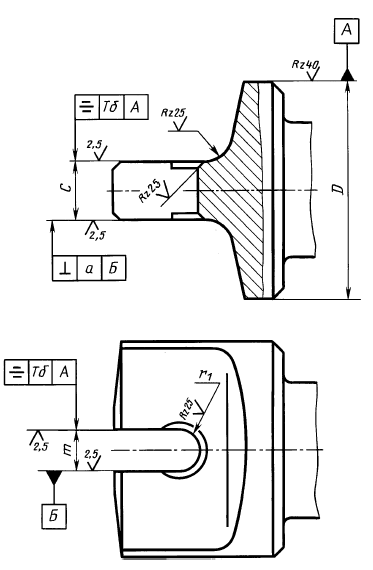

2.2. Насадная вилка (черт.2) и камень (черт.3) должны иметь круговые проточки.

Цельнокованая вилка

Насадная вилка

Черт.2

Примечание. Шероховатость и предельные отклонения формы и расположения поверхностей для цельнокованой вилки также относятся и к насадной вилке.

Камень

Черт.3

2.3. В элементах шарниров должны быть предусмотрены пути подвода смазки и смазочные канавки.

2.4. Размеры подвижных соединений в шарнирах должны выполняться по посадкам:

размер ![]()

размеры ![]()

размер ![]()

На камне размер (черт.3) должен выполняться с отклонением b12.

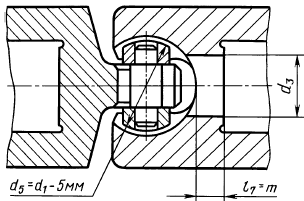

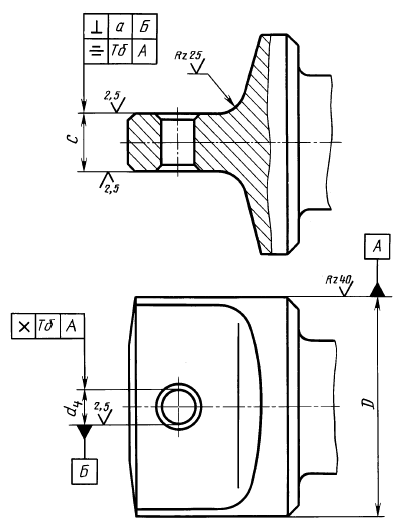

2.5. Вкладыши (черт.4) по размерам в квадратных скобках следует обрабатывать попарно, маркировать одним порядковым номером и применять совместно.

Вкладыш

Черт.4

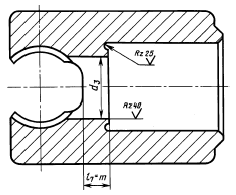

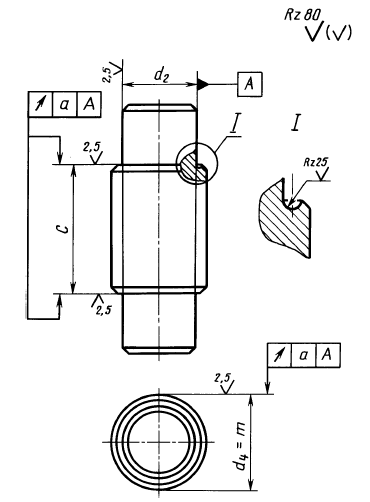

2.6. Шероховатость и допуски расположения поверхностей элементов и деталей шарниров должны соответствовать указанным на черт.2-7 и в табл.2.

Допускается в шарнирах с размером 1150 мм поверхности по размеру

в лопасти с прорезью (черт.5) выполнять с шероховатостью

25 мкм.

2.7. Пятна контакта рабочих поверхностей вкладыша с поверхностями сопрягаемых деталей должны быть расположены по всей поверхности прилегания и должны составлять не менее 70% площади этих поверхностей.

2.8. Наружные нерабочие поверхности деталей (элементов) шарнира должны иметь лакокрасочное покрытие красного цвета. Обозначение покрытий, класс покрытий и условия эксплуатации - по ГОСТ 9.032.

2.9. Срок службы деталей (элементов) шарниров, за исключением вкладышей, до наступления предельного состояния - не менее 12 мес.

Срок службы вкладышей устанавливается в технической документации на эксплуатацию конкретного вида оборудования.

2.10. Нагрузочная способность шарниров характеризуется допускаемыми крутящими моментами [] и [

![]() ] соответственно исходя из условий соблюдения статической и усталостной прочности. Значения допускаемых крутящих моментов определяют по приложению 1.

] соответственно исходя из условий соблюдения статической и усталостной прочности. Значения допускаемых крутящих моментов определяют по приложению 1.

Лопасть с прорезью

Черт.5

Лопасть с отверстием

Черт.6

Черт.7

Таблица 2

мм

Диаметр шарнира | Допуск перпендикулярности | Допуск торцевого или радиального биения | Допуск пересечения осей | Допуск симметричности |

Тб | ||||

От 200 до 400 | 0,05 | 0,10 | ||

Св. 400 " 800 | 0,05 | 0,12 | ||

" 800 " 1200 | 0,10 | 0,16 | ||

" 1200 " 1600 | 0,10 | 0,20 | ||

2.11. Выбор шарнира из параметрического ряда производят исходя из условий:

![]() ,

,

![]() ,

,

где ![]() - действующий максимальный крутящий момент;

- действующий максимальный крутящий момент;

![]() - крутящий момент, эквивалентный всему спектру действующих за расчетный срок службы переменных крутящих моментов. Значение

- крутящий момент, эквивалентный всему спектру действующих за расчетный срок службы переменных крутящих моментов. Значение ![]() определяют по приложению 2;

определяют по приложению 2;

[] и [

![]() ] - соответственно, максимальный и эквивалентный допускаемые крутящие моменты шарнира.

] - соответственно, максимальный и эквивалентный допускаемые крутящие моменты шарнира.

2.12. Детали шарниров должны изготовляться из следующих материалов:

вилка, лопасть - из стали с механическими свойствами не ниже КП 315 (32) по ГОСТ 8479;

вкладыш, втулка - из бронзы с механическими свойствами не ниже, чем у марки БрА10Ж3Мц2 по ГОСТ 493;

камень, палец - из стали с механическими свойствами не ниже КП 275 (28) по ГОСТ 8479.

(Измененная редакция, Изм. N 1).

2.13. Поковки деталей шарниров должны соответствовать требованиям ГОСТ 8479.

2.14. (Исключен, Изм. N 1).

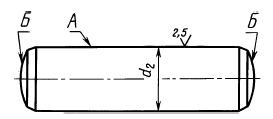

2.15. Палец (черт.7) должен иметь на поверхностях А и Б твердость не ниже 40 HRC.

2.16. Поверхность вилки по размеру (черт.3) и лопасти по размеру

(черт.5, 6) следует упрочнять, например, пластическим деформированием.

Упрочнение этих поверхностей методом поверхностной закалки не допускается.

2.17. При эксплуатации шарнира разрешается переточка вилки по размеру до величины 1,1

.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

НАГРУЗОЧНАЯ СПОСОБНОСТЬ УНИВЕРСАЛЬНЫХ ШАРНИРОВ

С ВКЛАДЫШАМИ СКОЛЬЖЕНИЯ

1. Нагрузочную способность универсального шарнира с вкладышами скольжения принимают, соблюдая требования п.2.11 стандарта, по наименьшему из значений допускаемых крутящих моментов, определенных для лопасти и вилки одного типоразмера, т.е. по нагрузочной способности слабого элемента универсального шарнира.

2. В таблице приведены значения допускаемых крутящих моментов лопасти и вилки, рассчитанные для универсальных шарниров с вкладышами скольжения исполнения 1 при следующих исходных данных:

основные размеры - по табл.1;

материал - сталь 50, 320 МПа,

![]() 250 МПа для образца

250 МПа для образца 10 мм;

режим нагружения - реверсивный, без воздействия воды или другой жидкой среды, вызывающей коррозию;

коэффициенты запаса прочности:

1,5 - по отношению к пределу текучести материала,

2,0 - по отношению к пределу выносливости материала

кН·м

Диаметр шарнира | Допускаемый максимальный крутящий момент | Допускаемый эквивалентный крутящий момент | ||

для лопасти | для вилки | для лопасти | для вилки | |

|

|

|

| |

200 | 17 | 12 | 11 | 8 |

210 | 19 | 14 | 12 | 10 |

220 | 22 | 17 | 14 | 11 |

230 | 25 | 19 | 16 | 13 |

240 | 29 | 22 | 18 | 15 |

250 | 32 | 25 | 21 | 17 |

260 | 37 | 28 | 23 | 19 |

280 | 46 | 35 | 29 | 23 |

300 | 55 | 44 | 36 | 29 |

320 | 69 | 50 | 45 | 35 |

340 | 82 | 60 | 52 | 42 |

360 | 98 | 72 | 62 | 50 |

380 | 115 | 85 | 73 | 58 |

400 | 129 | 98 | 85 | 68 |

420 | 147 | 115 | 98 | 79 |

450 | 180 | 141 | 121 | 97 |

480 | 219 | 172 | 147 | 118 |

500 | 253 | 192 | 166 | 133 |

530 | 296 | 225 | 197 | 159 |

560 | 348 | 265 | 233 | 187 |

600 | 427 | 320 | 286 | 230 |

630 | 497 | 377 | 332 | 266 |

670 | 597 | 456 | 399 | 320 |

710 | 713 | 543 | 475 | 381 |

750 | 843 | 669 | 559 | 449 |

800 | 1050 | 800 | 679 | 545 |

850 | 1240 | 924 | 814 | 654 |

900 | 1440 | 1110 | 967 | 777 |

950 | 1700 | 1330 | 1140 | 913 |

1000 | 2070 | 1540 | 1330 | 1060 |

1030 | 2200 | 1670 | 1450 | 1160 |

1060 | 2390 | 1830 | 1580 | 1270 |

1090 | 2600 | 1990 | 1720 | 1380 |

1120 | 2820 | 2170 | 1860 | 1500 |

1150 | 3100 | 2300 | 2020 | 1620 |

1180 | 3200 | 2540 | 2180 | 1750 |

1220 | 3560 | 2860 | 2410 | 1930 |

1250 | 3760 | 3020 | 2590 | 2080 |

1280 | 4080 | 3230 | 2780 | 2230 |

1320 | 4520 | 3530 | 3050 | 2450 |

1360 | 4850 | 3860 | 3340 | 2680 |

1400 | 5360 | 4300 | 3640 | 2920 |

1450 | 5990 | 4720 | 4040 | 3250 |

1500 | 6670 | 5280 | 4480 | 3600 |

1550 | 7180 | 5680 | 4940 | 3970 |

1600 | 7870 | 6370 | 5430 | 4360 |

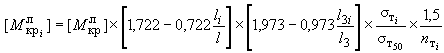

3. При выборе размеров ,

,

, отличающихся по величине от указанных в табл.1 настоящего стандарта, применении различных материалов и коэффициентов запаса прочности, отличающихся от указанных в п.2 данного приложения (обозначениям присвоен индекс

) нагрузочную способность лопасти

![]() ,

, ![]() и вилки

и вилки ![]() ,

, ![]() определяют по следующим формулам:

определяют по следующим формулам:

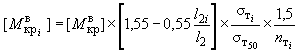

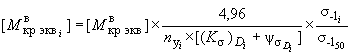

из условий статической прочности

; (1)

; (1)

; (2)

; (2)

где ![]() и

и ![]() - допускаемые максимальные крутящие моменты, указанные в таблице;

- допускаемые максимальные крутящие моменты, указанные в таблице;

![]() - коэффициент учета изменения размера

- коэффициент учета изменения размера ;

![]() - то же размера

- то же размера ;

![]() - то же размера

- то же размера ;

- предел текучести материала соответствующего элемента (лопасти или вилки);

- то же для стали 50;

- коэффициент запаса прочности по отношению к пределу текучести материала соответствующего элемента (лопасти или вилки);

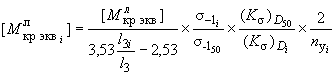

из условий усталостной прочности

; (3)

; (3)

, (4)

, (4)

где ![]() ,

, ![]() - допускаемые эквивалентные крутящие моменты, указанные в таблице;

- допускаемые эквивалентные крутящие моменты, указанные в таблице;

- предел выносливости материала соответствующего элемента (лопасти или вилки) для образца

10 мм;

- то же для стали 50;

![]() - коэффициент снижения предела выносливости, учитывающий суммарное влияние концентрации напряжений, масштабного фактора, механической обработки поверхности, наличие окалины принимают по ГОСТ 25.504;

- коэффициент снижения предела выносливости, учитывающий суммарное влияние концентрации напряжений, масштабного фактора, механической обработки поверхности, наличие окалины принимают по ГОСТ 25.504;

![]() - то же, для стали 50;

- то же, для стали 50;

- коэффициент чувствительности материала к асимметрии цикла напряжений; принимают по ГОСТ 25.504;

- коэффициент запаса прочности по отношению к пределу выносливости материала соответствующего элемента (лопасти или вилк

и).

4. Нагрузочную способность универсальных шарниров с вкладышами скольжения рекомендуется повышать за счет применения для слабого элемента (лопасти или вилки) материала с более высокими механическими свойствами.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОПРЕДЕЛЕНИЕ РАСЧЕТНОГО ЭКВИВАЛЕНТНОГО КРУТЯЩЕГО МОМЕНТА

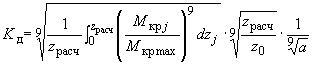

1. Расчетный крутящий момент ![]() , эквивалентный всему спектру действующих за расчетный срок службы переменных крутящих моментов, определяют по формуле

, эквивалентный всему спектру действующих за расчетный срок службы переменных крутящих моментов, определяют по формуле

![]() , (1)

, (1)

где ![]() - максимальный крутящий момент в спектре действующих нагрузок;

- максимальный крутящий момент в спектре действующих нагрузок;

- коэффициент долговечности.

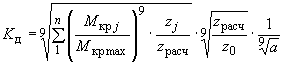

2. Коэффициент долговечности определяют по формулам в зависимости от графика нагружения:

2.1. Ступенчатый график нагружения

. (2)

. (2)

2.2. Непрерывный график нагружения

, (3)

, (3)

где ![]() - крутящий момент на шпинделе для текущего

- крутящий момент на шпинделе для текущего -го уровня (ступени) нагружения;

- число циклов нагружения шпинделя крутящим моментом

;

- расчетное число циклов нагружения крутящим моментом;

- базовое число циклов нагружения кручением, соответствующее точке перегиба усталостной кривой (для материалов, у которых кривая усталости имеет горизонтальную ветвь); принимать равным 2·10

;

- суммарная мера накопленных повреждений от всех действующих уровней нагружений, корректирующая линейную гипотезу суммирования;

принимают по формуле

![]() ; (4)

; (4)

![]() , (5)

, (5)

где - относительная продолжительность действия пикового крутящего момента

![]() , т.е. кратковременного момента большой величины (например, динамического или ударного характера), не вызывающего пластической деформации.

, т.е. кратковременного момента большой величины (например, динамического или ударного характера), не вызывающего пластической деформации.

Величина учитывается в формуле (4) при

![]() ;

;

при других значениях принимают

1.

- число циклов нагружения шарнира моментом

![]() .

.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999