ГОСТ 8907-87

Группа Г44

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ ЛИТЕЙНЫЕ СТЕРЖНЕВЫЕ ПЕСКОДУВНЫЕ

Общие технические условия

Sandblast core casting machines. General specifications

ОКП 38 4123

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

В.Д.Богашев, канд. техн. наук; Т.М.Мореева (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.12.87 N 4692

3. Стандарт полностью соответствует СТ СЭВ 4991-85, СТ СЭВ 6050-87; стандарт соответствует СТ СЭВ 3110-87 в части рабочей емкости резервуара

4. ВЗАМЕН ГОСТ 8907-79

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2.601-95 | 2.9 |

ГОСТ 9.014-78 | 2.11 |

ГОСТ 12.2.046.0-90* | 2.6 |

ГОСТ 2991-85 | 2.12 |

ГОСТ 10198-91 | 2.12 |

ГОСТ 10580-74 | 2.1; 2.10; 3.1; 3.2; 5.1; 5.4 |

ГОСТ 14192-96 | 5.3 |

ГОСТ 15150-69 | 5.4 |

ГОСТ 15846-79 | 2.13; 5.2 |

ГОСТ 23170-78 | 2.12 |

ГОСТ 24016-80 | 4.4 |

ГОСТ 26583-85 | 6.3 |

СТ СЭВ 3110-87 | Вводная часть, приложение 1 |

______________

* На территории Российской Федерации действует ГОСТ 12.2.046.0-2004 . - .

6. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменением N 1, утвержденным в ноябре 1988 г. (ИУС 2-89)

Настоящий стандарт распространяется на однопозиционные модернизируемые, вновь проектируемые и серийно выпускаемые стержневые машины, предназначенные для изготовления твердеющих в оснастке песчаных стержней пескодувным способом.

Стандарт не распространяется на стержневые машины, предназначенные для изготовления в нагреваемой оснастке песчаных оболочковых стержней из сухих смесей.

Степень соответствия настоящего стандарта СТ СЭВ 3110 приведена в приложении 1.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Машины должны изготавливаться следующих типов и исполнений:

тип 1 - для использования стержневой оснастки с вертикальной плоскостью разъема;

тип 2 - для использования стержневой оснастки с горизонтальной плоскостью разъема;

исполнения А - с устройствами для нагрева стержневой оснастки;

исполнения Б - с устройствами для подготовки и подачи газоотвердителя (воздуха) смеси и нейтрализации отходящих газов.

1.2. Основные параметры и размеры машин должны соответствовать указанным в таблице.

Наименование основных параметров и размеров | Норма | ||||||||

Наибольший объем стержня, дм | 1,6 | 4,0 | 10,0 | 25,0 | 63,0 | 100,0 | 160,0 | ||

Наибольшая масса стержня, кг | 2,5 | 6,3 | 12,0 | 25,0 | 50,0 | 100,0 | 150,0 | ||

Рабочая емкость резервуара, дм | 2,5 | 6,3 | 16,0 | 40,0 | 100,0 | 160,0 | 250,0 | ||

Габаритные размеры стержневых ящиков, мм, не более | Тип 1 | Длина | 300 | 400 | 600 | 900 | (750) | (1000) | (1100) |

Ширина | 200 | 320 | 500 | 600 | (600) | (750) | (900) | ||

Высота | 150 | 200 | 200 | 300 | (750) | (700) | (800) | ||

Тип 2 | Длина | 300 | 400 | 600 | 900 | 1100 | 1300 | 1500 | |

Ширина | 200 | 320 | 500 | 600 | 800 | 1000 | 1200 | ||

Высота | 150 | 200 | 200 | 300 | 300 | 350 | 400 | ||

Продолжительность цикла, с, не более | Исполнение А | 15 | 18 | 20 | 30 | 30 | 45 | 45 | |

Исполнение Б | 24 | 30 | 36 | 48 | 55 | 66 | 100 | ||

Примечания:

1. В таблице под длиной и шириной стержневого ящика понимают его размеры в плоскости разъема, а под высотой - суммарный размер двух половин ящика, перпендикулярный плоскости разъема.

2. Размеры стержневых ящиков, заключенные в скобки, при новом проектировании не применять, параметр "наибольшая масса стержня" приведен справочно.

3. По заказу потребителя должны изготавливать машины с наибольшим объемом стержня 2,5 дм и рабочей емкостью резервуара 4,5 дм

или 3,2 дм

на базе типоразмера с наибольшим объемом стержня 16 дм

.

4. Продолжительность цикла указана без учета продолжительности отверждения стержня, операций извлечения отъемных частей оснастки и выдачи стержня из машины.

1.3. Цикловую производительность , съемов/ч, рассчитывают по формуле

![]() ,

,

где - продолжительность цикла, с;

- время отверждения стержня, с;

- время на операцию извлечения отъемных частей оснастки, выдачи стержня из машины, с.

1.4. Показатели удельной массы и удельных расходов энергии должны быть установлены в технических условиях на конкретные модели.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Машины должны изготавливать в соответствии с требованиями настоящего стандарта, ГОСТ 10580* по рабочим чертежам, утвержденным в установленном порядке.

________________

* На территории Российской Федерации действует ГОСТ 10580-2006. Здесь и далее. - .

2.2. Конструкция машин должна обеспечивать:

для исполнения А:

автоматическое выполнение операций сборки и скрепления стержневого ящика; опускания и прижима резервуара к стержневому ящику или подъем стержневого ящика и прижим к резервуару; вдува стержневой смеси; выхлопа отработанного воздуха; подъема и отвода резервуара для загрузки; загрузки резервуара смесью; подпрессовки остатков стержневой смеси во вдувных отверстиях; нагрева и поддержания температуры оснастки; обдува и опрыскивания оснастки;

для исполнения Б:

операции продувки газообразным катализатором или воздухом, раскрытия половин стержневого ящика, ввода и извлечения опустошителей и отъемных частей оснастки; ввода приемного устройства; приема стержня и удаления стержня за пределы рабочего пространства.

Перечень автоматизированных операций может быть уточнен по требованию заказчика.

2.3. Установленный ресурс до первого капитального ремонта должен быть не менее 8,0 тыс.ч.

2.4. В технических условиях на конкретные модели машин должны быть установлены показатели надежности:

установленная безотказная наработка в сутки;

установленная безотказная наработка в неделю;

установленная безотказная наработка;

объединенная удельная трудоемкость технических обслуживаний и ремонтов.

Значения показателей надежности машин - в соответствии с отраслевой нормативно-технической документацией.

Критерии отказов и предельных состояний устанавливают в технических условиях на конкретную машину.

2.5. Давление сжатого воздуха в подводящем трубопроводе машин должно быть в пределах 0,50-0,62 МПа.

2.6. Требования безопасности и производственной санитарии - по ГОСТ 12.2.046.

2.7. Машины должны быть снабжены предохранительными устройствами и (или) блокировками, исключающими:

самопроизвольное перемещение механизмов неработающей машины;

перемещение в результате случайного воздействия;

несовместимые одновременные движения механизмов;

перегрузки механизмов;

продолжение или начало рабочего цикла при незакрытом ограждении.

2.8. Конструкция машины должна предусматривать устройства для удаления вредных выделений и пыли, а исполнения Б - для сбора и нейтрализации отходящих газов.

2.9. В комплект машины должны входить: соединительные трубо-электропроводы, предназначенные для соединения составных, отдельно устанавливаемых частей машины при их монтаже; запасные части, приспособления и принадлежности в соответствии с ведомостью ЗИП по ГОСТ 2.601*.

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - .

2.10. Маркировка, упаковка - по ГОСТ 10580 и техническим условиям на конкретную модель.

2.11. Перед упаковкой машина должна быть законсервирована. Способ консервации - по ГОСТ 9.014 и техническим условиям на конкретную модель.

2.12. Общие требования к упаковке машин - по ГОСТ 23170.

Машина в сборе или отдельные сборочные единицы должны быть упакованы в деревянные ящики по ГОСТ 10198.

Комплект монтажных и запасных частей, инструмент и принадлежности должны быть упакованы в отдельный деревянный ящик по ГОСТ 2991.

2.13. Маркировка, упаковка машин, предназначенных для районов Крайнего Севера и труднодоступных районов, - по ГОСТ 15846*.

________________

* На территории Российской Федерации действует ГОСТ 15846-2002. Здесь и далее. - .

2.14. Документация должна быть упакована в соответствии с требованиями отраслевой нормативно-технической документации.

2.15. Используемые стержневые смеси должны соответствовать технологическим возможностям конкретной машины.

(Введен дополнительно, Изм. N 1).

3. ПРИЕМКА

3.1. Для проверки соответствия машин требованиям ГОСТ 10580, настоящего стандарта и технических условий на конкретную машину предприятие-изготовитель должно проводить приемо-сдаточные или периодические испытания.

3.2. Объемы и последовательность испытаний, а также испытаний по надежности - по ГОСТ 10580.

3.3. При приемо-сдаточных испытаниях машина должна быть подвергнута проверке на нормы точности.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытание на холостом ходу следует проводить не менее, чем двадцатикратным повторением работы каждого механизма машины в отдельности в пооперационном режиме и не менее двух часов непрерывной работы машины в целом в полуавтоматическом и автоматическом режимах.

Механизмы и машина в целом должны работать в соответствии с надписями у кнопок управления в установленной циклограммой последовательности и безотказно.

4.2. Испытание машины в работе следует проводить не менее, чем двадцатикратным повторением цикла работы машины в автоматическом и полуавтоматическом режимах.

Машина и ее системы - пневматическая, гидравлическая, электрическая, газовая - должны работать стабильно, обеспечивая получение не менее чем двадцати пяти стержней с наибольшим объемом и при продолжительности цикла в соответствии с таблицей; зависания смеси в рабочем резервуаре не должно быть.

Качество стержней контролируют визуально. Рабочая поверхность и форма стержня должна быть четкой, строго соответствовать форме полости ящика, без выкрашиваний углов, кромок.

4.3. Испытание работы средств и устройств, обеспечивающих безопасность обслуживания, должно проводиться:

а) включением вдува при неприжатом к стержневой оснастке резервуаре.

б) включением вдува при открытом резервуаре (при наличии шиберного устройства).

Должна быть обеспечена невозможность вдува до прижима рабочего резервуара к стержневой оснастке и при открытом резервуаре.

4.4. Общие требования к методам и средствам контроля точности - по ГОСТ 24016.

4.5. Проверке на точность должны подвергать базовые поверхности машин: поверхности столов, рольганги, служащие опорой для стержневого ящика при заполнении его смесью, направляющие перемещения резервуара.

4.6. Устанавливают следующие проверки и нормы точности машин.

Проверка 1. Отклонение от прямолинейности опоры для стержневого ящика, направляющих передвижения рабочего резервуара и механизма разборки.

Предельное отклонение - 0,10 мм на длине 1000 мм.

Метод проверки

На проверяемую поверхность рабочей поверхностью прикладывают поверочную линейку. Зазор между рабочей поверхностью поверочной линейки и проверяемой поверхностью измеряют щупом.

Отклонение от прямолинейности плоской опоры контролируют в различных направлениях, отклонение от прямолинейности направляющих и опор в виде планок контролируют только в продольном направлении.

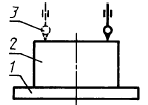

Проверка 2. Отклонение от параллельности опоры для стержневого ящика и фланца крепления насадки; плит крепления стержневого ящика или зажимов (черт.1).

Черт.1

Предельное отклонение - 0,95 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность опоры 1 устанавливают на поверочной линейке 2 индикатор 3 так, чтобы его измерительный наконечник касался поверхности 4 при нижнем положении опоры для стержневого ящика и в отведенном положении подвижной плиты (зажима).

Отклонение определяют как разность наибольшего и наименьшего показаний индикатора при его перемещении по периметру фланца или неподвижной плиты.

Проверка 3. Плотность контакта стержневого ящика и фланца крепления насадки (тип 1), насадки и рабочего резервуара, прижима стержневого ящика плитами, зажимами (тип 2) (черт.2).

Черт.2

Предельное отклонение - 0,10 мм.

Метод проверки

На рабочую поверхность опоры 1 устанавливают стержневой ящик или заменяющий его плоскопараллельный брус 2 и прижимают с максимальным усилием к опорной поверхности 3.

Зазор между соприкасающимися поверхностями измеряют щупом 4 по всему периметру стыка.

Проверка 4. Отклонение от перпендикулярности плоскостей плит и упоров боковых зажимов поверхности опоры для стержневого ящика (черт.3).

Черт.3

Предельное отклонение - 0,15 мм.

Метод проверки

На рабочую поверхность опоры 1 для стержневого ящика устанавливают поверочный угольник 2 так, чтобы его измерительная поверхность касалась плоскости упора бокового зажима (плиты) 3.

Зазор между измерительной поверхностью угольника и упором (плитой) измеряют щупом.

4.7. Подтверждение показателей надежности машин - по отраслевой нормативно-технической документации и техническим условиям на конкретную модель машины.

4.8. Нормы точности и методы проверок технологической оснастки стержневых пескодувных машин даны в приложении 2.

4.9. У машин, снабженных устройствами автоматической компенсации отклонений или самоустановки поверхностей, нормы точности по компенсируемым параметрам не проверяют.

(Введен дополнительно, Изм. N 1).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 10580 и техническим условиям на конкретную модель.

5.2. Транспортирование и хранение машин, предназначенных для районов Крайнего Севера и труднодоступных районов, - по ГОСТ 15846.

5.3. Транспортная маркировка - по ГОСТ 14192.

Манипуляционные знаки, основные, дополнительные и информационные надписи, место и способ их выполнения должны быть указаны в технических условиях на конкретную модель.

5.4. Условия хранения - по ГОСТ 10580 и ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. При технических осмотрах машины, проводимых не реже одного раза в две недели, необходимо контролировать затяжку крепежа на крышках, фланцах и всех соединениях гидравлической и пневматической систем и систем управления.

6.2. Проверку уплотнений, стыков и трубопроводов гидравлической системы на герметичность необходимо проводить не менее одного раза в шесть месяцев давлением на 25% выше рабочего в течение 5 мин.

Уплотнения, утратившие герметичность, должны быть заменены.

6.3. Монтаж и эксплуатация машин должны соответствовать требованиям ГОСТ 26583.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие пескодувных стержневых машин требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

7.2. Гарантийный срок эксплуатации - 18 мес со дня ввода машины в эксплуатацию.

ПРИЛОЖЕНИЕ 1

Справочное

СООТВЕТСТВИЕ ГОСТ 8907-87 СТ СЭВ 3110-87

Таблица разд.1 ГОСТ 8907 соответствует по 2.12 СТ СЭВ 3110 в части значений рабочей емкости резервуара 3,2; 6,3; 16; 40; 100 и 160 дм.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Справочное

НОРМЫ ТОЧНОСТИ И МЕТОДЫ ПРОВЕРОК ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

СТЕРЖНЕВЫХ ПЕСКОДУВНЫХ МАШИН

Проверка 1. Отклонение от прямолинейности рабочих и опорных поверхностей транспортной и сушильных плит, стержневого ящика, надувной плиты и рабочей поверхности насадки.

Предельное отклонение - 0,10 мм на длине 1000 мм.

Метод проверки

Зазор между проверяемой поверхностью и приложенной к ней в различных направлениях поверочной линейкой измеряют щупом.

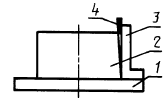

Проверка 2. Отклонение от параллельности рабочих и опорных поверхностей стержневого ящика, транспортной и сушильной плит, надувной плиты и насадки (черт.4).

Черт.4

Предельное отклонение - 0,15 мм на длине 1000 мм.

Метод проверки

На поверочную плиту 1 опорной поверхностью устанавливают проверяемое изделие 2 и индикатор 3 так, чтобы его измерительный наконечник касался рабочей поверхности проверяемого изделия.

Отклонение определяют как разность наибольшего и наименьшего показаний индикатора при его перемещении по периметру проверяемого изделия.

Проверка 3. Отклонение от перпендикулярности опорной и боковых поверхностей стержневого ящика с вертикальным разъемом (черт.5).

Черт.5

Предельное отклонение - 0,15 мм

Метод проверки

На поверочную плиту 1 опорной поверхностью устанавливают стержневой ящик 2 и поверочный угольник 3 так, чтобы его измерительная поверхность касалась боковой поверхности стержневого ящика.

Зазор между измерительной поверхностью угольника и боковой поверхностью стержневого ящика измеряют щупом 4.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998