ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТЕРМОПЛАСТ-И РЕАКТОПЛАСТАВТОМАТЫ

ПАРАМЕТРЫ И РАЗМЕРЫ. НОРМЫ ТОЧНОСТИ

ГОСТ 10767-87

Издание официальное

БЗ 10-95

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 678.057.7:006.354

Группа Г83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТЕРМОПЛАСТ-

И РЕАКТОПЛАСТАВТОМАТЫ

Параметры и размеры. Нормы точности

Automatic machines for thermoplastic and thermosofling materials. Parameters and dimensions. Norms of accuracy.

ГОСТ

10767—87

О КП 38 2271

Дата введения 01.01.89

Настоящий стандарт устанавливает параметры, размеры и расположение резьбовых отверстий и Т-образных пазов для крепления инструмента, а также нормы точности на термопласт- и реактопла-ставтоматы с гидромеханическим или гидравлическим механизмами запирания, в том числе с числовым и цикловым программным управлением.

Требования п. 1.1 (кроме показателей удельной массы и удельного расхода электроэнергии), 1.1.1, 1.1.2, разд. 2 и 3 настоящего стандарта являются обязательными, другие требования — рекомендуемыми.

(Измененная редакция, Изм. № 2).

1. ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Параметры и размеры автомата должны соответствовать указанным в табл. 1.

Таблица 1

Наименование параметра и размера | Норма | |||||

Наибольшее усилие запирания инструмента, кН, не менее | 63 | 160 | 250 | 500 | 1000 | 1600 |

Издание официальное

Продолжение табл. 1

Наименование параметра и размера | Норма | |||||

Наибольший ход подвижной плиты узла запирания при наибольшей высоте инструмента, мм, не менее | 125 | 160 | 200 | 250 | 320 | 400 |

Высота устанавливаемого инструмента, мм: наибольшая, не менее наименьшая, не более | 125 100 | 160 110 | 200 125 | 250 140 | 320 160 | 400 200 |

Расстояние между колоннами в свету узла запирания, мм, не менее горизонтальное вертикальное | 160 | 200 160 | 250 200 | 320 250 | 400 320 | 500 400 |

Наибольший объем впрыска за цикл, см3, не менее, для исполнений:

| 10 7,1 14 | 19 14 26 | 38 26 53 | 75 53 105 | 150 105 210 | 300 210 420 |

Число сухих циклов, мин-1, не менее | 80 | 75 | 60 | 46 | 38 | 32 |

Объемная скорость впрыска*, см3/с, не менее, для исполнений:

| 18 12 30 | 35 25 45 | 45 30 65 | 75 55 90 | 105 85 135 | 185 130 255 |

Наибольшее давление литья, МПа, не менее, для исполнений:

| 170 230 140 | 140 200 100 | ||||

Удельная масса, кг/кН, не более | 14,5 | 6,9 | 6,2 | 4,7 | 3,8 | 4,6 |

Удельный расход электроэнергии, кВт/кН, не более | 0,06 | 0,05 | 0,04 | 0,039 | 0,028 | 0,025 |

Продолжение табл, 1

Наименование параметра и размера | Норма | ||||

Наибольшее усилие запирания инструмента, кН не менее | 2500 | 4000 | 6300 | 10000 | 16000 |

Наибольший ход подвижной плиты узла запирания при наибольшей высоте инструмента, мм, не менее | 500 | 630 | 850 | 1120 | 1500 |

Высота устанавливаемого инструмента, мм: наибольшая, не менее | 500 | 630 | 800 | 1000 | 1250 |

наименьшая, не более | 250 | 320 | 400 | 500 | 500 |

Расстояние между колоннами в свету узла запирания, мм: горизонтальное | 500 | 630 | 800 | 1000 | 1250 |

вертикальное | 500 | 630 | 800 | 1000 | 1250 |

Наибольший объем впрыска за цикл, см3, не менее, для исполнений: I | 600 | 1250 | 2500 | 5000 | 10000 |

II | 420 | 850 | 1700 | 3550 | 7100 |

III | 850 | 1700 | 3550 | 7100 | 14000 |

Число сухих циклов, мин”1, не менее: при гидромеханическом механизме запирания | 27 | 20 | 12 | 9,2 | 7,8 |

при гидравлическом механизме запирания | 20 | 14,3 | 10 | 9 | 7 |

Объемная скорость впрыска, см3/с, не менее, для исполнений: I | 250 | 350 | 610 | 680 | 1000 |

II | 210 | 240 | 540 | 600 | 850 |

III | 350 | 480 | 870 | 900 | 1400 |

Наибольшее давление литья, МПа, не менее, для исполнений:

| 140 200 100 |

Продолжение табл. 1

Наименование параметра и размера | Норма | ||||

Удельная масса, кг/кН, не более | 4,6 | 4,7 | 5,3 | 5,5 | 7,5 |

Удельный расход электроэнергии, кВт/кН, нс более | 0,023 | 0,02 | 0,02 | 0,018 | 0,016 |

* Для термопластавтоматов.

В зависимости от давления литья и объема впрыска предусматривают следующие исполнения машин:

I — машины общего назначения;

II — машины с повышенным давлением литья и уменьшенным объемом впрыска;

III — машины с пониженным давлением литья и увеличенным объемом впрыска.

(Измененная редакция, Изм. № 1, 2, 3).

1.1.1. Для автоматов усилием запирания 160—1600 кН размеры между колоннами в свету допускается устанавливать равными по большему размеру.

(Измененная редакция, Изм. № 2).

1.1.2. Сухой цикл включает запирание и раскрытие инструмента, а также подвод и отвод узла впрыска до контакта с литниковой втулкой инструмента.

Ход подвижной плиты и ход узла впрыска при сухом цикле должны соответствовать указанным в табл. 2.

Таблица 2

ММ | ||

Расстояние между колоннами в свету | Ход подвижной плиты, не менее | Ход подвода и отвода узла впрыска, не менее |

160-200 | 80 | 10 |

250 | 100 | |

320 | 125 | |

400 | 160 | 15 |

500 | 200 | |

630 | 250 | |

800 | 400 | 25 |

1000 и более | 500 |

Допускается одновременное движение подвижной плиты и узла впрыска, при этом продолжительность сухого цикла определяется временем более длительного перемещения.

1.1.3. Удельную массу (Км) в килограммах на килоньютон определяют по формуле

„ М

Ам ~ ~р >

где М — масса автомата без учета массы средств механизации и автоматизации и устройств, поставляемых по требованию потребителя, кг;

Р — наибольшее усилие запирания, кН.

(Измененная редакция, Изм. № 2).

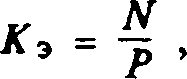

1.1.4. Удельный расход электроэнергии (^э) в киловаттах на килоньютон определяют по формуле

где N — сумма установленных мощностей главного привода и электрообогревов цилиндра пластикации, кВт.

1.2. По требованию потребителя автоматы допускается комплектовать дополнительно ближайшим соседним большим или меньшим по объему впрыска (см. табл. 1) узлами пластикации.

1.3. Конструкция автоматов должна обеспечивать возможность их встраивания в технологические линии, создание на их базе роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ) и гибких производственных систем (ГПС).

1.4. По требованию потребителя должны изготавливаться термо-пластавтоматы со следующими значениями объемной скорости впрыска, см3/с:

50 — для термопластавтоматов усилием запирания 250 кН;

105

500 кН;

160

»

1 000 кН;

245

1 600 кН;

310

*

*

2 500 кН;

500

♦

4 000 кН;

800

6 300 кН;

1 230

10 000 кН;

3 000

»

16 000 кН.

1.5. По требованию потребителя автоматы должны оснащаться: устройством для термостатирования инструмента (для термопластавтоматов);

устройством для автоматической подачи в бункер машины гранулированного материала;

устройством для обрезки литников (для термопластавтоматов); устройством для подключения горячеканального инструмента (для термопластавтоматов);

транспортером для выноса изделий из машины;

автоматы с усилием запирания 6300, 10000, 16000 кН — манипуляторами для съема готовых изделий.

1.2 — 1.5 (Измененная редакция, Изм. № 2).

2. РАЗМЕРЫ И РАСПОЛОЖЕНИЕ ПАЗОВ И ОТВЕРСТИЙ

ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА

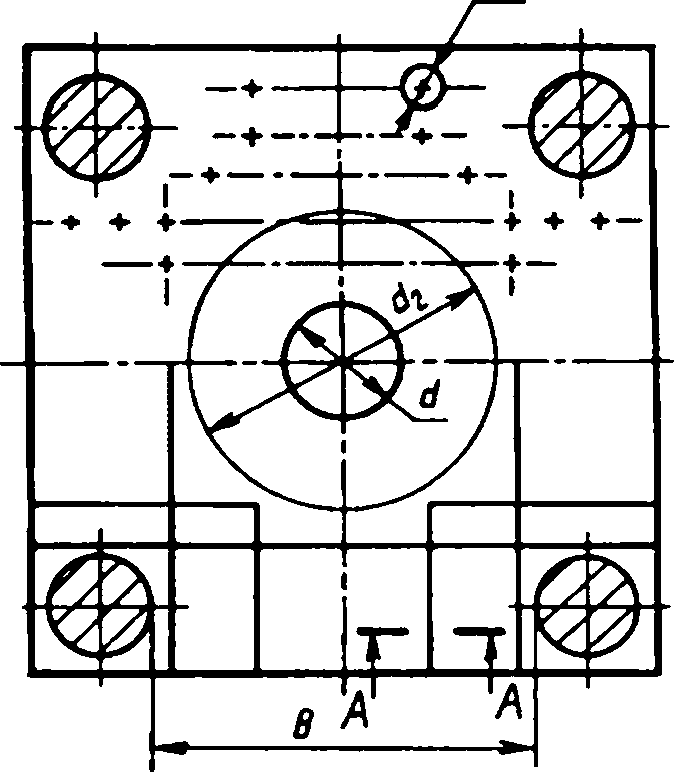

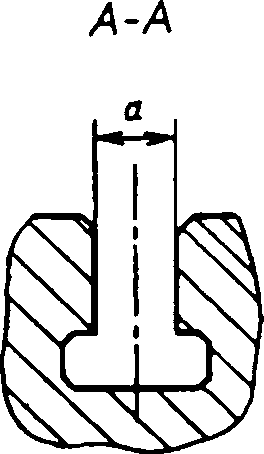

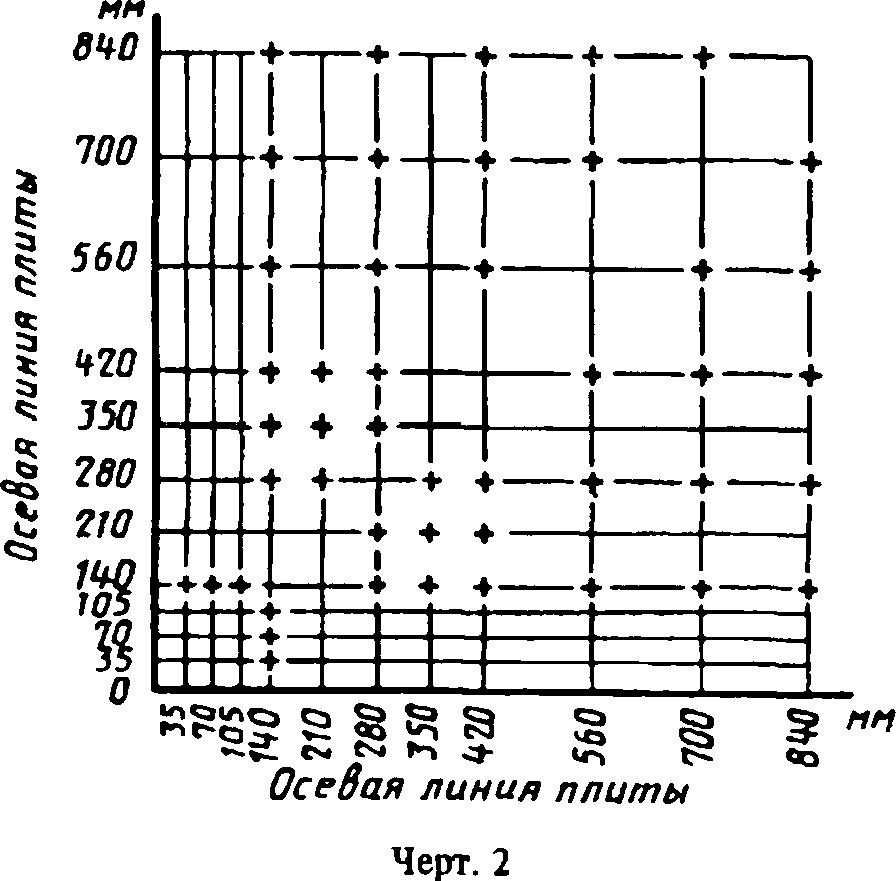

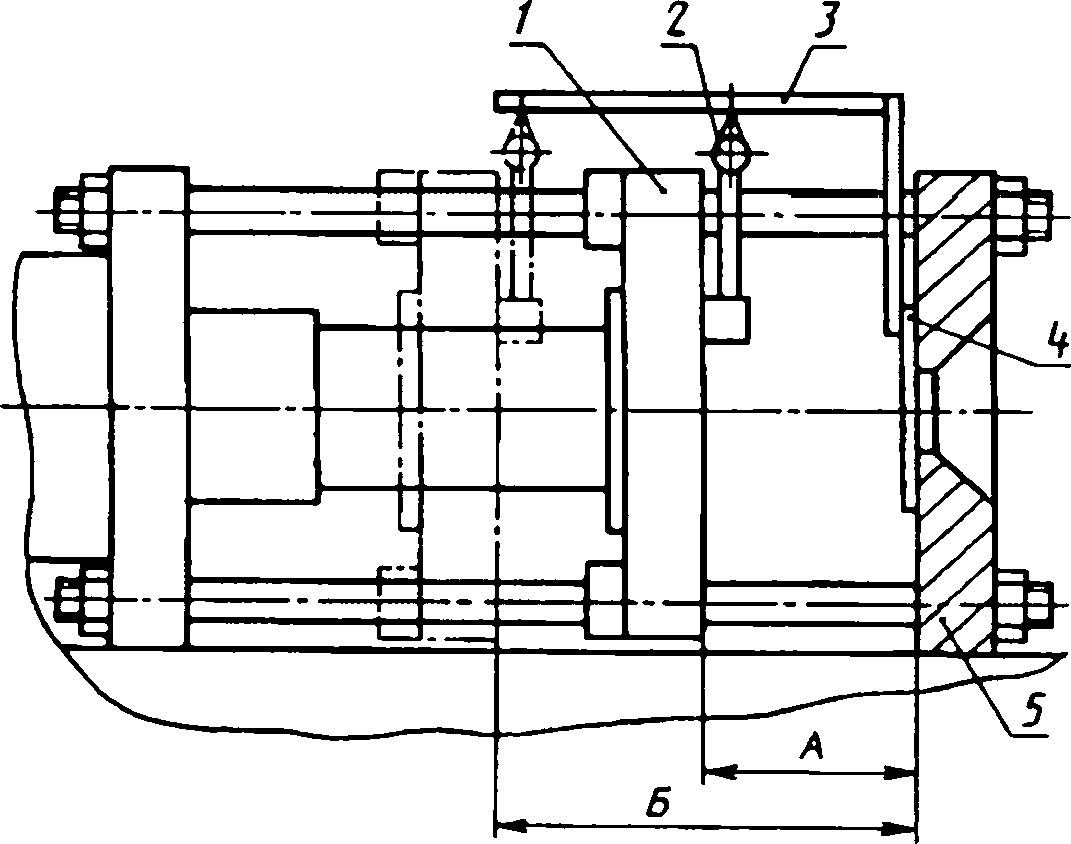

2.1. Размеры и расположение резьбовых отверстий и Т-образных пазов для крепления инструмента к подвижной и неподвижной плитам механизма запирания должны соответствовать указанным на черт. 1 и 2 и в табл. 3.

Примечание. Для расположения резьбовых отверстий и Т-образных пазов применяют сеть линий, базирующуюся на прямоугольной системе координат, которая приведена на черт. 2.

di

Черт.1

Таблица 3

Расстояние от оси плиты до линии размещения отверстия (паза) | Диаметр резьбового отверстия d Н7 | Ширина паза а |

До 140 включ. | М12 | 14 |

Св. 140 * 210 » | М16 | 18 |

» 210 > 350 » | М20 | 22 |

» 350 | М24 | 28 |

мм

Т-образные пазы следует размещать по координатам 140, 280, 420, 560, 700 и 840 мм.

Размер резьбового отверстия и ширину Т-образного паза следует выбирать в зависимости от расстояния наиболее удаленной от оси плиты линии размещения отверстия (паза).

Допускается размещение дополнительных резьбовых отверстий в свободных точках пересечений основных линий либо на пересечении основных линий с дополнительными, отстоящими от основных на расстоянии 35, 70, 140 мм.

2.2. Неуказанные в табл. 3 размеры пазов должны соответствовать требованиям ГОСТ 1574.

2.3. Диаметр центрирующего отверстия г/должен соответствовать размерам, указанным на черт. 1 и в табл. 4.

Примечание. Допускается для d применять ближайший больший размер.

Таблица 4

мм

Наибольшее расстояние между колоннами в свету горизонтальное | Диаметр центрирующего отверстия d Н7 | Диаметр ограничительной окружности d2 |

От 160 до 224 | 80 | 140 |

Св. 224 » 280 | 100 | 160 |

» 280 » 355 | 125 | 200 |

» 355 » 450 | 125 | 250 |

» 450» 560 | 160 | 315 |

» 560 » 710 | 160 | 400 |

» 710» 900 | 200 | 500 |

» 900 | 250 | 630 |

2.4. Не допускается размещать резьбовые отверстия или Т-образные пазы в пределах ограничительной окружности d2, указанной на черт. 1 и в табл. 4.

2.5. Основное исполнение мест крепления инструмента — резьбовые отверстия. По требованию потребителя допускается исполнение мест крепления инструмента в виде Т-образных пазов.

3. НОРМЫ точности

3.1. Общие требования к методам проверок на точность машин — по ГОСТ 15961.

3.2. Базовой поверхностью для проверок 2 и 3 является рабочая поверхность неподвижной плиты.

3.3. Для проверок следует применять средства измерения, обеспечивающие заданную точность измерения. Рекомендуемые средства измерения приведены в приложении.

3.3а. Если конструктивные особенности автоматов не позволяют произвести измерения на длине, к которой отнесен допуск, то последний должен быть пересчитан на максимальную возможную длину измерения. При пересчете допуск менее 0,01 мм округляют до 0,01 мм.

(Измененная редакция, Изм. № 2).

3.4. Устанавливают следующие проверки и нормы точности.

Проверка 1. Плоскостность рабочих поверхностей подвижной и неподвижной плит

Допуск плоскостности должен соответствовать значениям, указанным в табл. 5.

Таблица 5

Наименование | Норма для усилия запирания, кН | |||||

63 | 160 | 250 | 500 | 1 000 | 1 600 | 2 500 |

Допуск плоскостности, мм | 0,02 | 0,04 | 0,05 | |||

На длине, мм | 200 | 320 | 400 | 500 |

Продолжение табл, 5

Наименование | Норма для усиления запирания, кН | |||

4000 | 6300 | 10 000 | 16 000 | |

Допуск плоскостности, мм | 0,06 | 0,08 | ||

На длине, мм | 650 | 800 | 1000 | 1 200 |

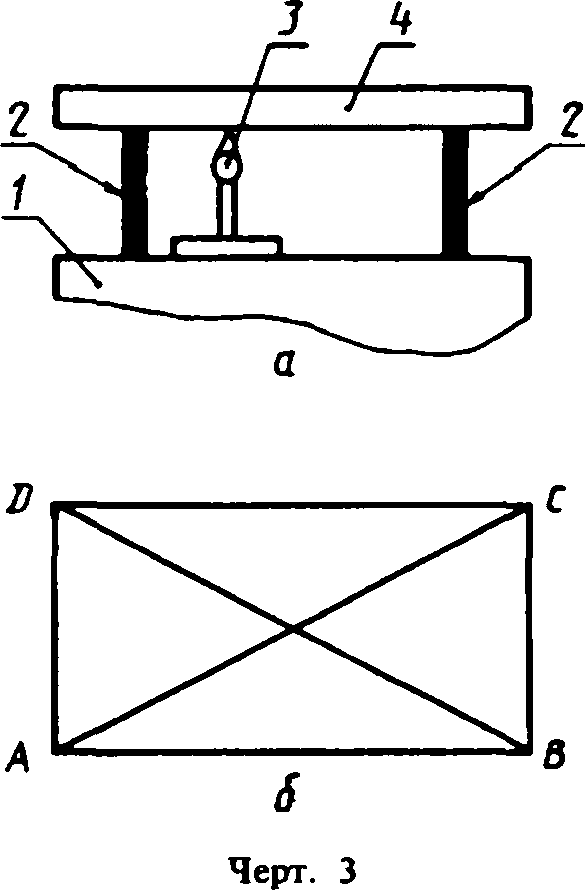

Проверку проводят в соответствии со схемой, указанной на черт. 3.

Метод проверки

Проверку проводят до установки плит на автомат.

На горизонтально расположенную поверхность плиты 1 (черт. За) по концам контролируемых сечений устанавливают равновысокие опоры 2, на которые кладут поверочную линейку 4. Под линейку помещают индикатор 3 на специальной стойке.

Перемещая вдоль поверочной линейки 4 индикатор 3, измеряют отклонения по диагональным и крайним продольным и поперечным сечениям поверхности плиты 1 и регистрируют эти отклонения с учетом знаков.

Отклонение от плоскостности определяют по наибольшему значению алгебраической разности двух противоположно направленных (имеющих разные знаки) максимальных отклонений относительно концов указанных шести сечений АВ, DC, AD, ВС, АС и BD (черт. 36).

Выпуклость не допускается.

Проверка 2. Параллельность рабочих поверхностей подвижной и неподвижной плит между собой

Допуск параллельности рабочих поверхностей плит должен соответствовать значениям, указанным в табл. 6.

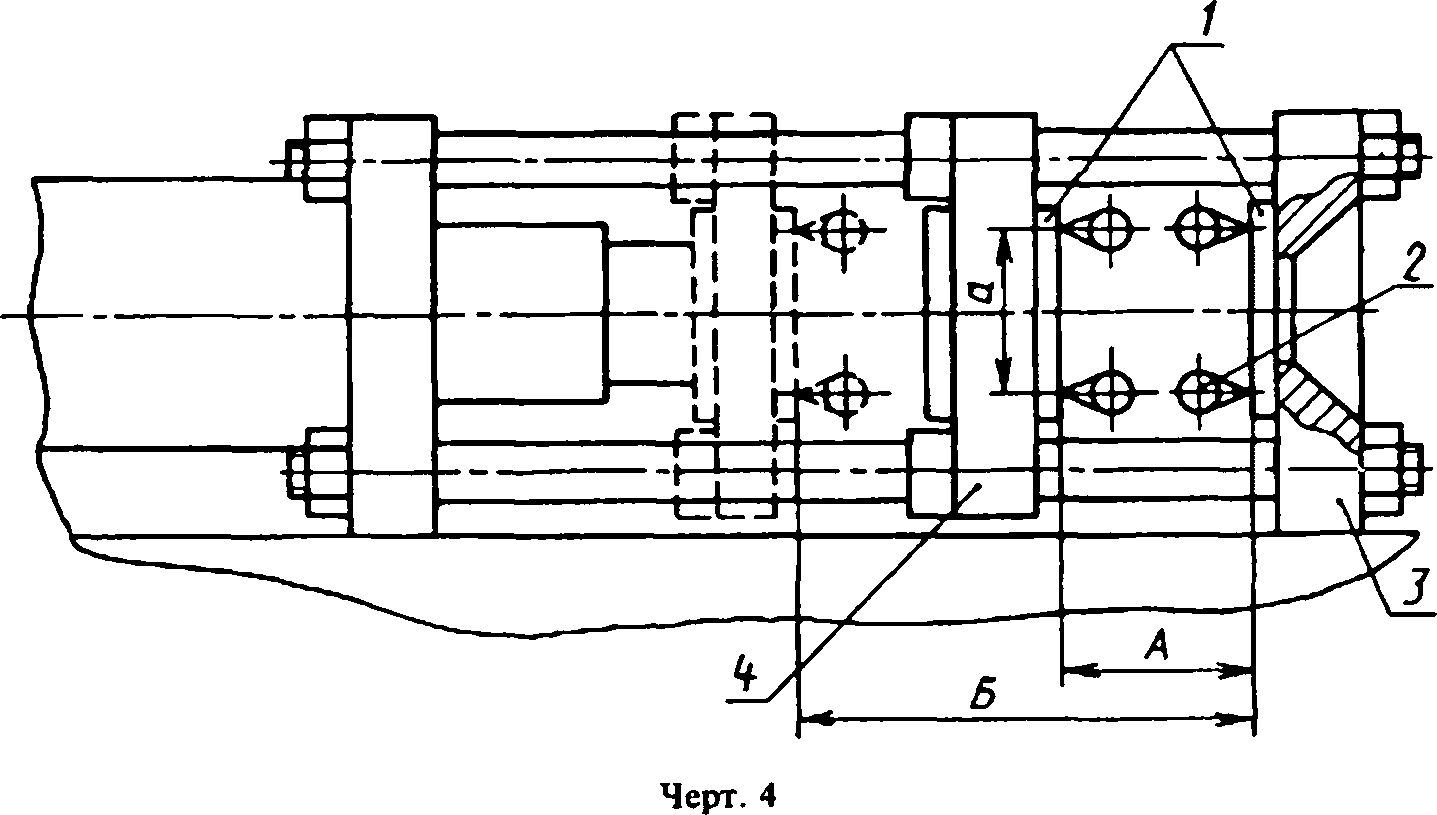

Проверку проводят в соответствии со схемой, указанной на черт. 4.

Таблица 6

Наименование | Норма для усилия запирания, кН | |||||

63 | 160 | 250 | 500 160 320 | 1000 160 320 | 1600 200 400 | |

Расстояние между плитами, мм: А Б | 100 170 | 100 170 | 140 250 | |||

База измерения а, мм | 150 | 150 | 200 | 250 | 250 | 350 |

Допуск параллельности, мм | 0,08 | 0,08 | 0,13 | 0,15 | 0,15 | 0,19 |

Продолжение табл. 6

Наименование | Норма для усилия запирания, кН | ||||

2500 | 4000 | 6300 | 10000 | 16000 | |

Расстояние между плитами, мм: А | 250 | 320 | 400 | 500 | 630 |

Б | 500 | 630 | 800 | 1000 | 1250 |

База измерения а, мм | 450 | 550 | 750 | 950 | 1200 |

Допуск параллельности, мм | 0,22 | 0,26 | 0,30 | 0,35 | 0,40 |

Метод проверки

На рабочие поверхности плит 3 и 4 крепят поверочные линейки 1. Подвижную плиту 4 устанавливают на расстоянии (Л±15) мм от неподвижной 3. Нутромером 2 измеряют расстояние между поверочными линейками в двух взаимно перпендикулярных плоскостях, проходящих по осям плит. Измерения повторяют при положении подвижной плиты 4 на расстоянии (Z>±15) мм от неподвижной плиты 3 (черт. 4).

Отклонение от параллельности определяют как наибольшую разность показаний нутромера.

Примечание. Проверку 2допускается проводить без установки поверочных линеек, если отклонение от плоскостности рабочих поверхностей плит 3 и 4 не превышает половины предельного отклонения по проверке 1.

Проверка 3. Перпендикулярность хода подвижной плиты к поверхности неподвижной плиты

Допуск перпендикулярности хода подвижной плиты к поверхности неподвижной плиты должен соответствовать значениям, указанным в табл. 7.

Таблица 7

Наименование | Норма для усилия запирания, кН | |||||

63 | 160 | 250 | 500 | 1000 | 1600 | |

Расстояние между плитами, мм: А | 100 | 100 | 140 | 160 | 160 | 200 |

Б | 170 | 170 | 250 | 320 | 320 | 400 |

Допуск перпендикулярности, мм | 0,05 | 0,05 | 0,06 | 0,07 | 0,09 | 0,10 |

Продолжение табл. 7

Наименование | Норма для усилия запирания, кН | ||||

2500 | 4000 | 6300 | 10000 | 16000 | |

Расстояние между плитами, мм: А | 250 | 320 | 400 | 500 | 630 |

Б | 500 | 630 | 800 | 1000 | 1250 |

Допуск перпендикулярности, мм | 0,12 | 0,13 | 0,15 | 0,18 | 0,20 |

Проверку проводят в соответствии со схемой, указанной на черт. 5.

Черт. 5

Метод проверки

На рабочей поверхности неподвижной плиты 5 крепят поверочную линейку 4, на которой устанавливают угольник 5. К подвижной плите 7, установленной на расстоянии (Л±15) мм от неподвижной, крепят индикатор 2 так, чтобы его измерительный наконечник касался грани внутренней измерительной поверхности угольника 3. Подвижную плиту 1 перемещают на расстояние (1>±15) мм от неподвижной плиты 5.

Проверку проводят в двух взаимно перпендикулярных плоскостях, проходящих по осям плит.

Отклонение от перпендикулярности определяют как наибольшую разность показаний индикатора.

Примечание. Проверку 3 допускается проводить без установки поверочных линеек, если отклонение от плоскостности рабочих поверхностей плит не превышает половины предельного отклонения по проверке 1.

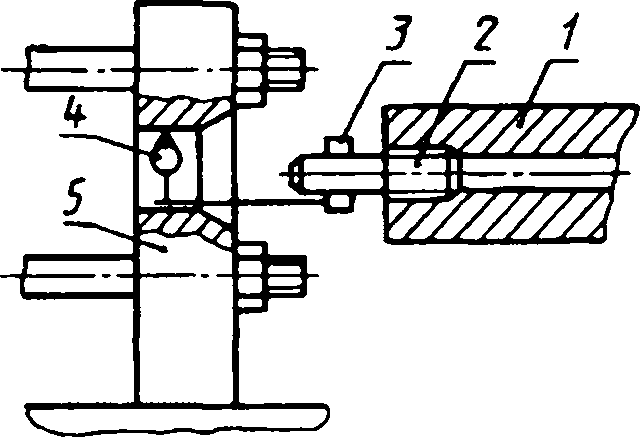

Проверка 4. Соосность отверстий неподвижной плйты узла запирания и пластифицирующего цилиндра

Допуск соосности отверстий в пластифицирующем цилиндре и неподвижной плите должен соответствовать значениям, указанным в табл. 8.

Таблица 8

Наименование | Норма для усилия запирания, кН | ||

Св. 63 до 630 | Св. 630 до 4000 | Св. 4000 до 16000 | |

Допуск соосности в радиусном выражении, мм | 0,20 | 0,30 | 0,50 |

Проверку проводят в соответствии со схемой, указанной на черт. 6.

Черт. 6

Метод проверки

В отверстие цилиндра 1 устанавливают контрольную оправку 2, на которой с помощью втулки 3 крепят индикатор 4 так, чтобы его измерительный наконечник касался внутренней поверхности отверстия в плите 5. Плавным движением втулки 3поворачивают индикатор вокруг оси отверстия в плите 5 на 360*.

Отклонение от соосности определяют как половину наибольшей разности в показаниях индикатора. Проверку проводят в процессе сборки машины.

(Измененная редакция, Изм. № 1, 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СРЕДСТВА ИЗМЕРЕНИЯ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРОВЕРКИ ТОЧНОСТИ МАШИН

1. Линейки поверочные — по ГОСТ 8026.

2. Угольники поверочные 90* класса точности 1 — по ГОСТ 3749.

3. (Исключен, Изм. № 1).

4. Индикаторы часового типа с ценой деления 0,01 — по ГОСТ 577.

5. Плиты поверочные класса точности I — по ГОСТ 10905.

6. Нутромеры микрометрические — по ГОСТ 10.

7. Равновысокие опоры (разность высот не более 0,002 мм, допуск параллельности торцев — 0,002 мм, допуск плоскостности основания — 0,002 мм).

Приложение 2. (Исключено, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

В.П. Ситников, В.Г. Сурина, С.Г. Гурвич, Б.В. Бройтман, В.С. Мучник, Н.В. Павлюк

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.12.87 № 4731

3. Срок проверки — 1992 г., периодичность проверки — 5 лет

4. Взамен ГОСТ 10767-71, ГОСТ 10768-73, ГОСТ 17251—71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 10-88 | Приложение 1 |

ГОСТ 577-68 | Приложение 1 |

ГОСТ 1574-91 | 2.2 |

ГОСТ 3749-77 | Приложение 1 |

ГОСТ 8026-92 | Приложение 1 |

ГОСТ 10905-86 | Приложение 1 |

ГОСТ 15961-89 | 3.1 |

6. Постановлением Госстандарта от 24.04.92 № 441 снято ограничение срока действия

7. ПЕРЕИЗДАНИЕ (октябрь 1996 г.) с Изменениями № 1, 2, 3, утвержденными в феврале 1989 г., марте 1991 г., апреле 1992 г. (ИУС 5-89, 6-91, 8-92)

Редактор М.И. Максимова

Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка Л.А. Круговой

Изд лиц. № 021007 от 10.08.95 Сдано в набор 16 01.97 Подписано в печать 05.02.97 Усл. печ. л. 0,93 Уч.-изд. л. 0,87 Тираж 169 экз. С107. Зак. 94

ИПК Издательство стандартов

107076, Москва, Колодезный пер., 14.

Набрано в Издательстве на ПЭВМ Филиал ИПК Издательство стандартов — тип. “Московский печатник” Москва, Лялин пер., 6.