ГОСТ ISO 10791-7-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕНТРЫ ОБРАБАТЫВАЮЩИЕ

Условия испытаний

Часть 7

Точность обработки испытательных образцов

Machining centres. Test conditions. Part 7. Accuracy of finished test pieces

ОКС 25.040.10

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 октября 2016 г. N 92-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 июня 2017 г. N 589-ст международный стандарт ГОСТ ISO 10791-7-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 10791-7:2014* "Условия испытания обрабатывающих центров. Часть 7. Точность обработки испытательных образцов" ("Test conditions for machining centers. - Part 7: Accuracy of a finished test piece", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/ТC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Май 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Обрабатывающий центр является станком с числовым программным управлением, способным выполнять различные операции механической обработки, включая фрезерование, расточку, сверление и нарезание резьбы, а также автоматическую смену инструмента из магазина или подобного накопителя в соответствии с установленной на станке программой. Большинство обрабатывающих центров имеют устройства для автоматического изменения направления, в котором заготовка подается к инструменту.

Настоящий стандарт, согласованный с соответствующими стандартами серии ISO 230, определяет нормы и правила проведения контроля обрабатывающих центров с горизонтальным или вертикальным шпинделем или с дополнительными шпиндельными головками различных типов, индивидуально используемых или интегрированных в гибкие производственные системы. Настоящий стандарт также устанавливает допуски или предельно допустимые значения для результатов испытаний, соответствующих основному назначению и нормативной точности обрабатывающих центров [1], [6], [7].

Настоящий стандарт применим также, в целом или частично, к фрезерным и расточным станкам с ЧПУ, если их конфигурации, компоненты и их перемещения совместимы с методами контроля, описанными в настоящем стандарте.

1 Область применения

Настоящий стандарт распространяется на стандартные испытательные образцы со ссылкой на ISO 230-1, испытанные в условиях чистовой обработки. Он также определяет характеристики и размеры самих испытательных образцов, а также минимальные требования для оценки точности обработки станка. Настоящий стандарт распространяется на обрабатывающие центры с 3-5 координатами.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных - последнее издание ссылочного документа (включая все изменения).

ISO 230-1:2012 Test code for machine tools - Part 1: Geometric accuracy of machines operating under noload or finishing conditions (Нормы и правила испытаний станков. Часть 1. Точность геометрических параметров станков, работающих на холостом ходу или в квазистатических условиях)

3 Общие положения

3.1 Единицы измерения

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражены в миллиметрах. Все угловые размеры даны в градусах. Угловые отклонения и соответствующие допуски выражаются в отношениях (например, 0,00х/1000), но в некоторых случаях для наглядности допускается применять микрорадианы или угловые секунды.

Следующее выражение следует использовать для преобразования угловых отклонений или допусков:

0,010/1000=мкрад ( rad - микрорадиан)

.

3.2 Ссылка на ISO 230-1

При применении настоящего стандарта следует руководствоваться требованиями ISO 230-1, особенно при установке станка перед испытанием, прогреве, описании методов измерения, оценке и представлении результатов.

3.3 Последовательность проведения испытаний

Последовательность проведения испытаний, указанная в настоящем стандарте, не является обязательной для применения в практических условиях. Для упрощения установки и настройки средств измерения допускается проводить испытания в любой последовательности.

3.4 Проводимые испытания

При испытаниях станка не всегда есть необходимость или возможность проведения всех проверок, описанных в настоящем стандарте. Если испытания требуются для целей приемки, выбор вида испытаний, касающихся качеств станка или его составных частей, оставляется на усмотрение пользователя по согласованию с поставщиком/изготовителем. Перечень видов испытаний, которые следует провести, должен быть четко установлен при заказе станка. Для приемочных испытаний простые ссылки на настоящий стандарт без установленного и согласованного перечня испытаний, которые следует провести, и без соглашения по соответствующим издержкам не могут считаться какой-либо частью контракта.

Для целей приемки обрабатывают не более одного испытательного образца каждого вида. В случае особых требований, таких как статистическая оценка производительности станка (например, в соответствии с [2] кратковременная мощность), обработка большего количества испытательных образцов подлежит согласованию между поставщиком/изготовителем и потребителем.

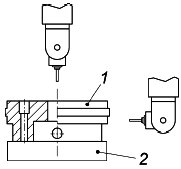

3.5 Средства измерения

Средства измерения, указанные в испытаниях, описанных в разделе 4, приведены только как пример. Другие средства измерения, имеющие такие же или меньшие погрешности измерений, могут быть использованы.

3.6 Расположение испытательных образцов

Испытательный образец должен быть расположен в середине хода по оси X и в позициях вдоль осей Y и Z, удобных для расположения испытательного образца и/или зажимного приспособления, а также для длин инструментов, если иное не оговорено в методике испытания.

3.7 Фиксация испытательных образцов

Испытательный образец должен быть установлен на зажимном приспособлении таким образом, чтобы обеспечивалась максимальная устойчивость инструментов и зажимных приспособлений. Монтажные поверхности зажимных приспособлений и испытательного образца должны быть плоскими. Рекомендуется использовать соответствующие крепежные средства для обеспечения прохода инструмента и полной длины обработки, например центрового отверстия. Кроме того, рекомендуется устанавливать испытательный образец на крепеже с зенковкой/зенковочных винтах, так чтобы последующей обработке не мешали винты. Возможен также выбор и других способов крепления. Общая высота испытательного образца зависит от выбранного метода крепления.

3.8 Материал испытательных образцов, параметры оснастки и резания

Материал испытательного образца, инструменты и соответствующие параметры резания являются объектом договора между поставщиком/изготовителем и потребителем, и должны быть зафиксированы. Параметры, приведенные в испытаниях по условиям обработки, являются только рекомендуемыми. Материал испытательного образца должен быть указан соответствующим обозначением.

3.9 Размеры испытательных образцов

Если испытательные образцы взяты из предыдущих испытаний резанием и годны для повторного использования, то их размеры должны оставаться в пределах ±10% от указанных в настоящем стандарте. При повторном использовании испытательного образца необходимо проводить обработку с небольшой глубиной резания, чтобы очистить все поверхности перед проведением новых испытаний в условиях чистовой обработки.

Рекомендуется также, чтобы тип, серийный номер станка, дата испытания, а также названия и ориентации осей были отмечены на испытательных образцах.

Необходимо выполнить предварительные проходы для того, чтобы глубина резания была постоянной.

Номинальный размер испытательных образцов может быть изменен по взаимному согласию с поставщиком/производителем и пользователем. Когда номинальный размер испытательных образцов изменяется, скорость подачи (для круговой, контурной) может быть изменена аналогичным образом, как показано в [3], приложение С. Размер инструмента и другие условия обработки могут быть также изменены.

3.10 Типы испытательных образцов

В настоящем стандарте рассматриваются четыре типа испытательных образцов, для каждого из которых приведены два или три типоразмера. Типы, размеры и соответствующие обозначения определенного испытательного образца приведены в таблице 1. Типы М1 и М2 применимы к трехкоординатным, четырехкоординатным и пятикоординатным обрабатывающим центрам. М3 применяется только для пятикоординатных обрабатывающих центров. М4 применяется для четырехкоординатных и пятикоординатных обрабатывающих центров.

Таблица 1 - Типы, размеры и обозначения испытательных образцов

Тип испытательного образца | Размер | Обозначение |

М1 | 80 | Испытательный образец по ГОСТ ISO 10791-7,М1_80 |

160 | Испытательный образец по ГОСТ ISO 10791-7,М1_160 | |

320 | Испытательный образец по ГОСТ ISO 10791-7,М1_320 | |

М2 | 80 | Испытательный образец по ГОСТ ISO 10791-7,М2_80 |

160 | Испытательный образец по ГОСТ ISO 10791-7,М2_160 | |

М3 | 15 | Испытательный образец по ГОСТ ISO 10791-7,М3_15 |

45 | Испытательный образец по ГОСТ ISO 10791-7,М3_45 | |

М4 | 80 | Испытательный образец по ГОСТ ISO 10791-7,М1_80 |

160 | Испытательный образец по ГОСТ ISO 10791-7,М4_160 | |

320 | Испытательный образец по ГОСТ ISO 10791-7,М4_320 | |

| ||

3.11 Информация для записи

Для проведения испытаний согласно настоящему стандарту должна быть представлена и включена в отчет об испытаниях следующая информация:

a) материал и обозначение испытательного образца для испытаний;

b) материал, размеры и количество зубьев режущего инструмента;

c) скорость резания;

d) скорость подачи;

e) глубина резания;

f) другие параметры резания, например СОЖ;

g) положение и ориентация испытательного образца в рабочем положении;

h) направление резания (где применимо).

3.12 Коррекция программного обеспечения

Когда программные средства, основанные на соглашении между производителем/поставщиком и пользователем, доступны для коррекции некоторых геометрических погрешностей, соответствующее испытание может быть проведено с учетом этих коррекций. Если используется коррекция программного обеспечения, то это должно быть указано в протоколе испытаний.

4 Испытания в условиях резания

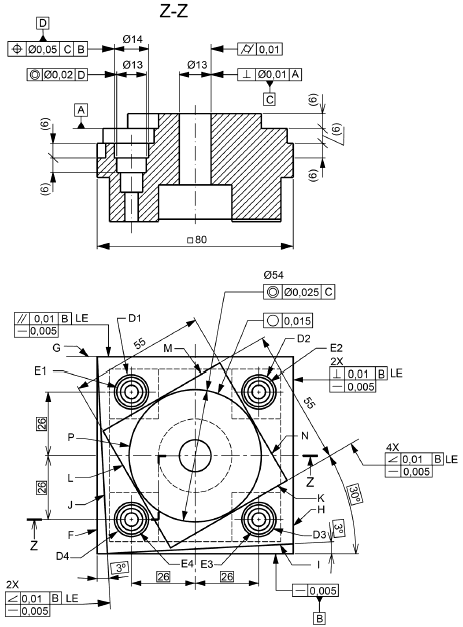

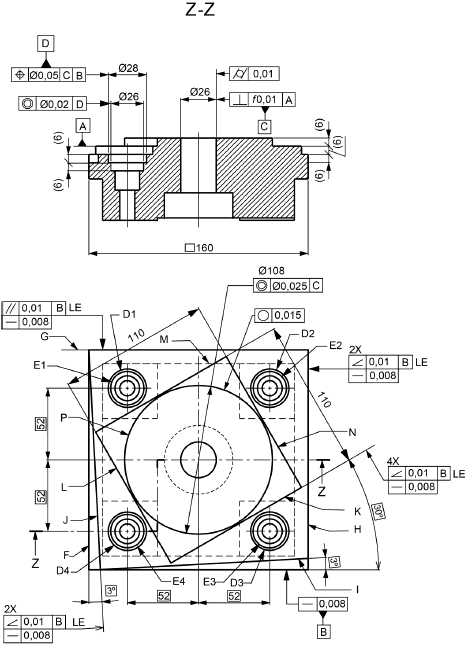

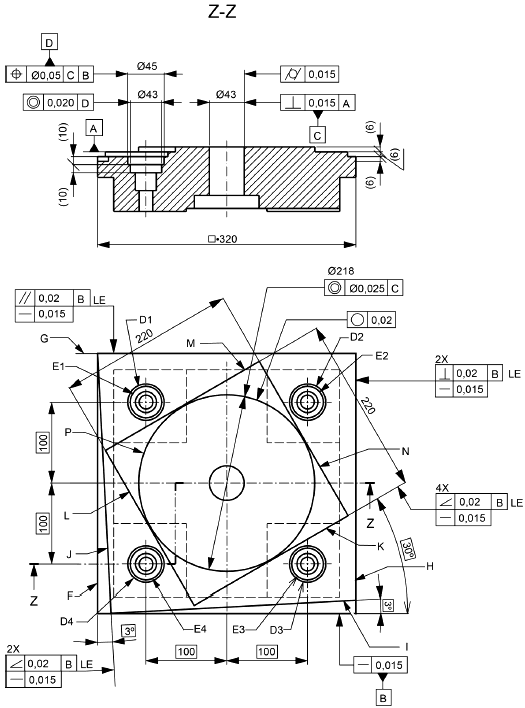

Объект | М1 | |||

Проверка производительности станка при различных кинематических условиях, т.е. подача только по одной оси, линейная интерполяция двух осей и круговая интерполяция при обработке пяти растачиваемых отверстий и ряда отделочных проходов разных профилей. Примечание 1 - Испытания обычно проводятся в плоскости XY станка, но могут проводиться и в других прямоугольных системах координат при наличии универсальной шпиндельной бабки. Примечание 2 - Испытание М4 определяет дополнения для испытания М1 в части проверки точности и позиционирования осей вращения и поворотных осей. | ||||

Схема | ||||

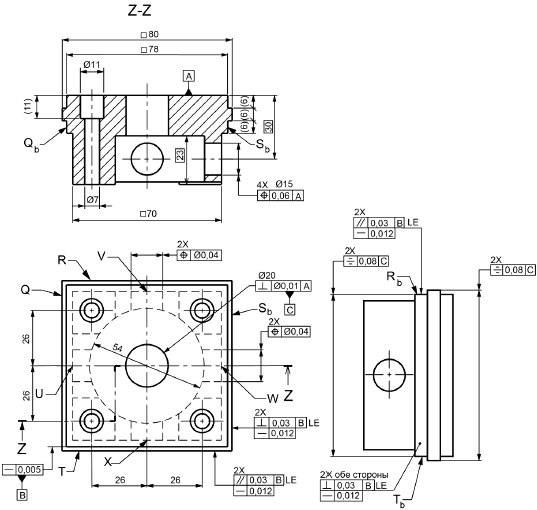

Испытательный образец ГОСТ ISO 10791-7, М1_80

| ||||

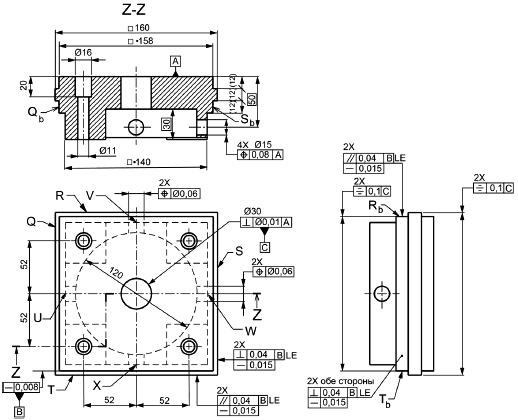

Испытательный образец по ГОСТ ISO 10791-7-М1_160

| ||||

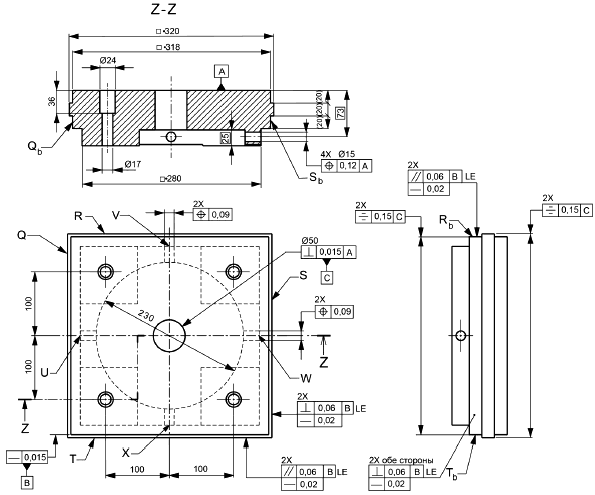

Испытательный образец ГОСТ ISO 10791-7,М1_320:

| ||||

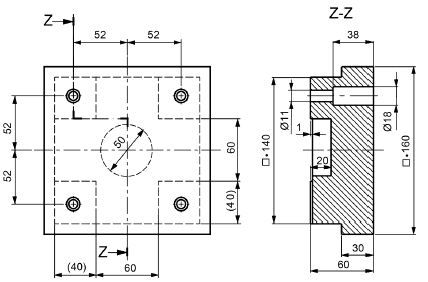

Исходная заготовка для ГОСТ ISO 10791-7, М1_80: Размеры в миллиметрах

Исходная заготовка для ГОСТ ISO 10791-7, М1_160 Примечание - Размеры для крепежных элементов приведены для винтов М10. | ||||

Размеры в миллиметрах

Исходная заготовка для ГОСТ ISO 10791-7,М1_320 | ||||

Размеры в миллиметрах

| ||||

Базовая поверхность В должна быть параллельной одной из линейных осей. Рассверливание отверстия (С) следует проводить в положительном направлении позиционных осей, раззенкование отверстий (D) - в отрицательном направлении. Ромб (K-L-M-N) на верхней грани площади следует обрабатывать на станке только, когда используются две линейные оси (например, X и Y). Наклонные грани (I и J) с углом 3° и глубиной 6 мм на верхней грани площади следует обрабатывать на станке только, когда используются две линейные оси (например, X и Y). Так как различные поверхности испытательного образца расположены на разных осевых высотах, следует избегать контакта поверхностей, держа инструмент в доле миллиметра от нижней плоской поверхности. Общая высота испытательного образца зависит от выбранного метода крепления. Скорость резания должна быть 50 м/мин для чугуна и 300 м/мин для алюминия. Скорость подачи должна быть от 0,05 до 0,1 мм/об. Глубина прохода должна быть 0,2 мм в радиальном направлении для всех операций фрезерования и около 6 мм в осевом направлении для фрезерных операций на плите. Примечание - Один и тот же инструмент может быть использован для обработки всех контурных поверхностей, это может быть концевая фреза с режущей кромкой длиной 35 мм и диаметром 30 мм. | ||||

Допуски | Измеренные отклонения | |||

Средства измерения | См. таблицу 2 | |||

Замечания и ссылки на ISO 230-1 | ||||

Таблица 2 - Проверка геометрической точности испытательных образцов

Объект и ссылки на чертеж | Допуски | Измерительные | Измеренные | |||

80 | 160 | 320 | ||||

Центровое | Цилиндричность рассверленного отверстия С | 0,010 | 0,010 | 0,015 | КИМ | |

Перпендикулярность между осью отверстия С и основанием А | 0,010 | 0,010 | 0,015 | КИМ | ||

Квадрат | Прямолинейность стороны В | 0,005 | 0,008 | 0,015 | КИМ или линейка и циферблатный индикатор | |

Прямолинейность стороны F | ||||||

Прямолинейность стороны G | ||||||

Прямолинейность стороны Н | ||||||

Перпендикулярность стороны Н к основанию В | 0,010 | 0,010 | 0,020 | КИМ или угольник и циферблатный индикатор | ||

Перпендикулярность стороны F к основанию В | ||||||

Параллельность стороны G к основанию В | 0,010 | 0,010 | 0,020 | КИМ или индикатор высоты и циферблатный индикатор | ||

Ромб | Прямолинейность стороны К | 0,005 | 0,008 | 0,015 | КИМ или линейка и циферблатный индикатор | |

Прямолинейность стороны L | ||||||

Прямолинейность стороны М | ||||||

Прямолинейность стороны N | ||||||

Угол наклона 30° стороны К к основанию В | 0,010 | 0,010 | 0,020 | КИМ или синусоидальная штанга, рейка и измерительный прибор с круговой шкалой | ||

Угол наклона 60° стороны L к основанию В | ||||||

Угол наклона 30° стороны М к основанию В | ||||||

Угол наклона 60° стороны N к основанию В | ||||||

Круг | Круглость контурной окружности Р | 0,015 | 0,015 | 0,020 | КИМ или циферблатный индикатор или средства измерения круглости | |

Соосность внешней окружности Р и внутреннего отрабатываемого отверстия С | 0,025 | 0,025 | 0,025 | |||

Наклонные | Прямолинейность торца I | 0,005 | 0,008 | 0,015 | КИМ или линейка и циферблатный индикатор | |

Прямолинейность торца J | ||||||

Угол наклона 30° стороны I к основанию В | 0,010 | 0,010 | 0,020 | КИМ или синусоидальная штанга, прибор с круговой шкалой | ||

Угол наклона 30° стороны J к основанию В | ||||||

Расточенные отверстия | Позиционирование отверстия D1 по отношению к обрабатываемому отверстию С | 0,050 | 0,050 | 0,050 | КИМ | |

Позиционирование отверстия D2 по отношению к обрабатываемому отверстию С | ||||||

Позиционирование отверстия D3 по отношению к обрабатываемому отверстию С | ||||||

Позиционирование отверстия D4 по отношению к обрабатываемому отверстию С | ||||||

Соосность внутреннего отверстия Е1 в отношении внешнего отверстия D1 | 0,020 | 0,020 | 0,020 | КИМ или циферблатный индикатор с эталонной вращающейся осью или средства измерения круглости концетричности | ||

Соосность внутреннего отверстия Е2 в отношении внешнего отверстия D2 | ||||||

Соосность внутреннего отверстия Е3 в отношении внешнего отверстия D3 | ||||||

Соосность внутреннего отверстия Е4 в отношении внешнего отверстия D4 | ||||||

Примечание 1 - Необходимо поместить испытательный образец для испытаний на координатную измерительную машину (КИМ) и сделать требуемые измерения. Примечание 2 - Чтобы свести к минимуму влияние зажима на испытательный образец, рекомендуется измерить части, которые прижаты к арматуре плиты. Примечание 3 - Для прямых сторон (квадрата, ромба или наклонных торцев) необходимо коснуться щупом измеряемой поверхности минимум в 10 точках, чтобы измерить отклонения от прямолинейности, перпендикулярности и параллельности. Примечание 4 - Для проверки крутости (или цилиндричности), если измерение не непрерывное, проверить минимум 15 точек (в каждой измеренной плоскости). | ||||||

| ||||||

Объект | М2 | |||||||

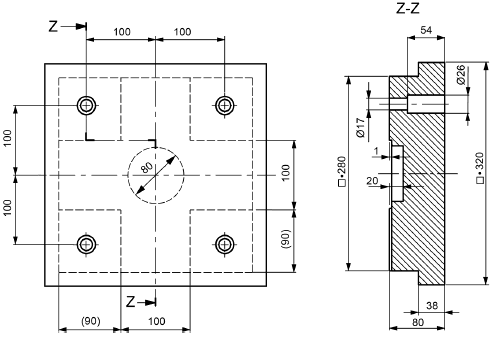

Проверка плоскостности поверхности, обработанной торцевым фрезерованием, выполняется двумя проходами. Размеры в миллиметрах

Выбор двух комплектов размеров испытательных образцов и соответствующего оборудования является объектом договора между поставщиком/изготовителем и потребителем. | ||||||||

Ширина торца W | Длина торца L | Ширина среза | Диаметр фрезы | |||||

80 | от 100 до 130 | 40 | 50 | |||||

160 | от 200 до 250 | 80 | 100 | |||||

| ||||||||

Допуск | Измеренные отклонения | |||||||

Объект | Допуски | |||||||

Плоскостность поверхности машины | ГОСТ ISO 10791-7-М2_80: 0,02 | |||||||

| ||||||||

Средства измерения | ||||||||

Примечания и ссылки на ISO 230-1 | ||||||||

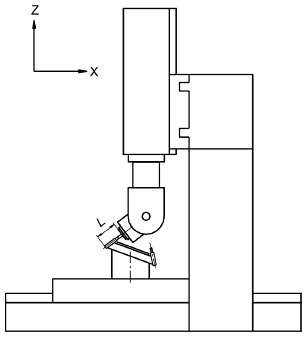

Объект | М3 |

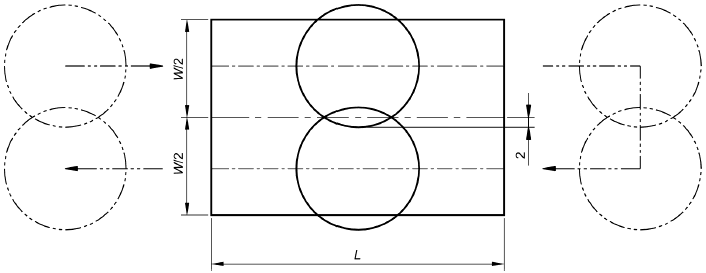

Проверка режущей способности пятикоординатных обрабатывающих центров в рамках пятикоординатной подачи при обработке конусообразного испытательного образца с фрезерованными фланцами. | |

Схема

1 - испытательный образец; | |

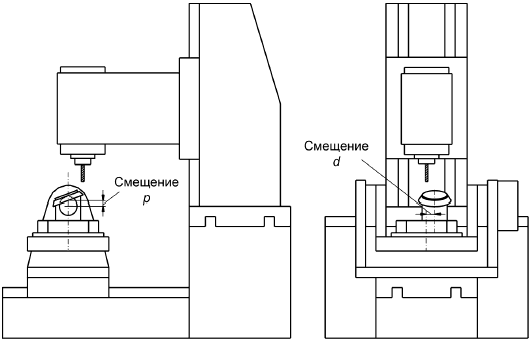

Расположение испытательного образца на пятикоординатном станке с двумя круговыми координатами шпиндельной головки:

| |||||||

Расположение испытательного образца для испытаний на пятикоординатном станке с двумя круговыми координатами боковой поверхности обрабатываемой детали:

| |||||||

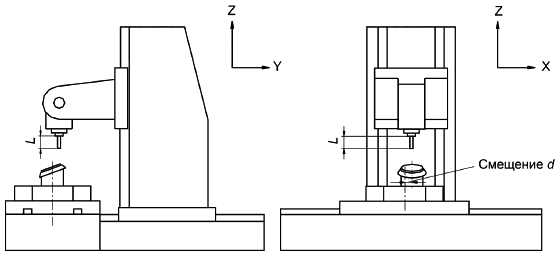

Размещение испытательного образца для испытаний на пятикоординатном станке с поворотной головкой и поворотным столом:

| |||||||

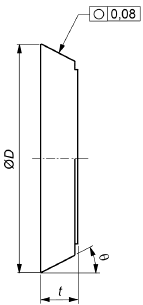

Испытательный образец ГОСТ ISO 10791-7, М3_15 (

Рассматривается любое из двух альтернативных условий (размеры испытательного образца и установочные позиции), их размеры даны в таблице: | |||||||

Диаметр нижней поверхности, D | Толщина, t | Угол наклона | Номинальный размер, половина угла при вершине, | Центральное смещение, d (на поворотном столе) | |||

Испытательный образец ГОСТ ISO 10791-7-М3_15 | |||||||

80 | 20 | 10 | 15 | 25% от размера диаметра поворотного стола (если это возможно) | |||

Испытательный образец ГОСТ ISO 10791-7-М3_45 | |||||||

80 | 15 | 30 | 45 | 25% от размера диаметра поворотного стола (если это возможно) | |||

Окончательный вид испытательного образца, как показано на рисунке выше, в результате наладки для обработки будет следующий: a) испытательный образец должен быть зафиксирован на столе под углом b) центр основания испытательного образца должен быть в центре расстояния смещения d, как показано на рисунке выше, от средней осевой линии поворотного стола (только в случае поворотного стола). Когда проверка не может быть выполнена из-за ограниченного рабочего хода линейной оси, смещение может быть уменьшено на основании соглашения между производителем/поставщиком и пользователем; c) центр основания испытательного образца имеет смещение p от поворотной оси (только в случае поворотного стола), что должно быть указано в протоколе испытаний. Смещение p рекомендуется больше 10% диаметра стола, но оно может быть уменьшено на основе соглашения между поставщиком/производителем и пользователем; d) внешняя поверхность усеченного конуса должна обрабатываться боковым фрезерованием (черновой и чистовой проходы допускаются). При постоянной скорости в системе координат обрабатываемой заготовки траектория резания должна быть круговой; e) кругообразную плоскую поверхность на самой верхней поверхности заготовки следует обрабатывать в соответствии со ссылками на размерные стандарты. Испытательный станок может быть изменен на основе соглашения между производителем/поставщиком и пользователем. Например, установка, показанная выше, на пятикоординатном станке с поворотной головкой и поворотным столом, невозможна из-за хода по A-оси или Y-оси. В таком случае, при установке испытательного образца под углом Примечание 1 - Рекомендуется плоская торцевая фреза с режущей кромкой длиной 40 мм и диаметром 20 мм. Если инструмент Примечание 2 - Скорость резания, скорость подачи и глубина резания должны быть согласованы между производителем/поставщиком и пользователем. Могут быть выбраны следующие значения: скорость прохода 50 м/мин для чугуна и 300 м/мин для алюминия, скорость подачи 0,05 мм/об, глубина резания 0,1 мм в радиальном направлении. Примечание 3 - Размерность кольцеобразной поверхности настолько произвольна, чтобы могла быть использована в качестве опоры для измерений. | |||||||

Допуски | Измеренные отклонения | ||||||

Средства измерения | |||||||

Примечание и ссылки на ISO 230-1 | |||||||

Таблица 3 - Проверка геометрической точности испытательного образца по ГОСТ ISO 10791-7, М3_15 и ГОСТ ISO 10791-7, М3_45 в виде усеченного конуса

Размеры в миллиметрах

Объект | Допуски | Измерительные инструменты | Измеренные отклонения |

Верхняя поверхность конуса (2 мм от вершины) | 0,08 | КИМ или циферблатный индикатор и поворотный стол или инструменты измерения круглости | а) |

Нижняя поверхность конуса (2 мм от основания) | 0,08 | КИМ или циферблатный индикатор и поворотный стол или инструменты измерения круглости | b) |

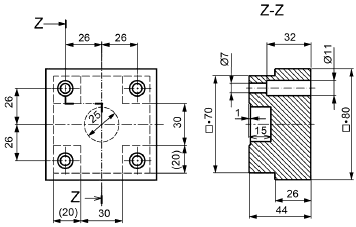

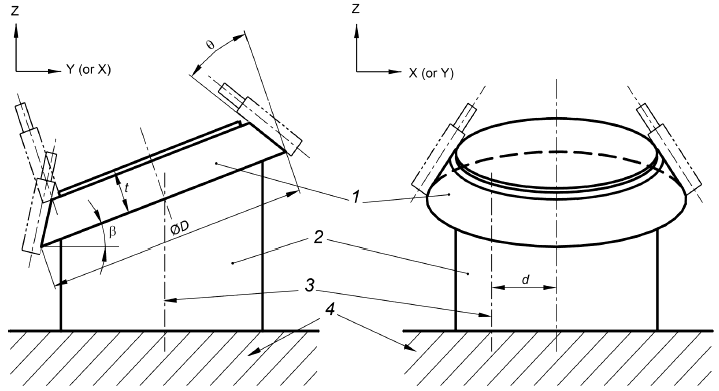

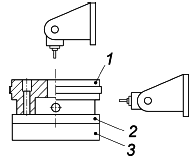

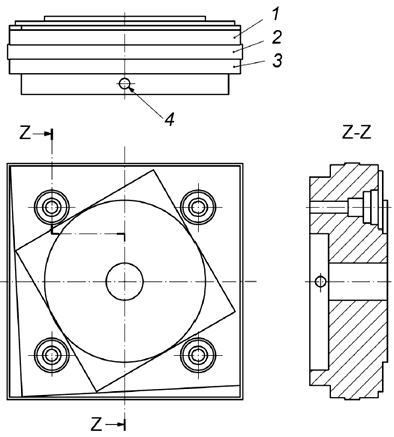

Объект | M4 | |

Проверка точности углового позиционирования и положения осей вращения поворотного стола. Примечание 1 - Испытание проводится для всех пятикоординатных обрабатывающих центров с тремя линейными осями и поворотным столом. Примечание 2 - Описанный испытательный образец может быть частью типа М1. Примечание 3 - Испытательный образец 2 (см. диаграмму) можно также обрабатывать на четырехкоординатных обрабатывающих центрах с поворотным столом. | ||

Схема Размеры в миллиметрах

| ||

Испытательный образец ГОСТ ISO 10791-7,М4_160 Размеры в миллиметрах

| ||

Испытательный образец ГОСТ ISO 10791-7,М4_320 Размеры в миллиметрах

| ||

Часть испытательных образцов, используемых для испытания М1, должны использоваться в качестве части заготовок для испытания М4.

1 - испытательный образец; | ||

Расположение испытательного образца на станке с поворотной шпиндельной головкой и вращающимся столом:

1 - испытательный образец; | ||

Расположение испытуемого испытательного образца на станке с двумя осями вращения со стороны шпинделя:

1 - испытательный образец; | ||

Расположение испытательного образца на станке с двумя столами:

1 - испытательный образец; | ||

Как показано на схеме выше, конечный профиль испытательного образца получается в результате последовательности процессов обработки: a) техническое описание процесса 1: верхний квадрат следует обрабатывать концевой фрезой с использованием двух линейных перемещений (по осям X и Y); b) техническое описание процесса 2: средние квадраты следует обрабатывать концевой фрезой с использованием одной линейной оси и одной оси вращения в такой последовательности процессов обработки: 1) фрезерование первой плоскости (лицевой), параллельной оси X; 2) поворот испытательного образца по оси вращения С на 90°; 3) фрезерование следующей плоскости, параллельной оси X; 4) повторение действий п.п.2) и 3) до тех пор, пока все четыре средние плоскости не будут обработаны концевой фрезой; c) техническое описание процесса 3: нижний квадрат следует обрабатывать торцевой фрезой с использованием одного или двух линейных перемещений и одной или двух осей вращения в такой последовательности процессов обработки: 1) ось вращения испытательного образца (или наклонная головка) поворачивается на 90°; 2) первая плоскость обрабатывается торцевой фрезой с перемещением по какой-либо линейной оси; 3) ось вращения С (стол или шпиндельная головка) поворачивается на 90°; 4) следующая плоскость обрабатывается торцевой фрезой с перемещением вдоль той же самой линейной оси или по оси, перпендикулярной к предыдущей (для станков с двумя осями вращения шпиндельной головки); 5) повторяются действия п.п.2), 3 и 4), пока все четыре средние плоскости не будут обработаны торцевой фрезой. | ||

Если есть возможность повернуть ось вращения или шпиндельную головку на ±90°, применимы следующие процедуры: 6) ось вращения (или шпиндельная головка) поворачивается на 90°; 7) первая плоскость обрабатывается торцевой фрезой с перемещением по какой-либо линейной оси; 8) ось вращения С (стол или шпиндельная головка) поворачивается на 180°; 9) вторая плоскость обрабатывается торцевой фрезой с перемещением вдоль той же самой линейной оси (для этого может потребоваться предварительное перемещение по оси, перпендикулярной к данной); 10) ось вращения инструмента (или наклонная головка) поворачивается на -180°, а ось вращения С (стол или шпиндельная головка) - на -90°; 11) третья плоскость обрабатывается торцевой фрезой с перемещением вдоль той же самой линейной оси или вдоль оси, перпендикулярной к первой (для станков с двумя осями вращения шпиндельной головки); 12) ось вращения С (стол или шпиндельная головка) поворачивается на 180°; 13) четвертая плоскость обрабатывается торцевой фрезой с перемещением вдоль предыдущей линейной оси (для этого может потребоваться предварительное перемещение по оси, перпендикулярной к предыдущей); | ||

d) функция 4: Радиальные отверстия: 1) поворотная ось (или наклонная головка) поворачивается на 90°; 2) первое отверстие, диаметром 15 мм обрабатывается фрезерованием с круговой подачей, диаметром инструмента 10 мм; 3) поворотная ось С (стол или шпиндельная головка) поворачивается на 90°; 4) следующее отверстие обрабатывается фрезерованием с круговой подачей; 5) повторение 2) и 3), пока все четыре поверхности не пройдут фрезерование с круговой подачей. Если поворотная ось (наклонная головка) может поворачиваться на ±90°, то должна быть применена следующая процедура: 6) поворотная ось (или наклонная головка) поворачивается на 90°; 7) первое отверстие, диаметр 15 мм обрабатывается фрезерованием с круговой подачей, диаметр инструмента 10 мм; 8) поворотная ось С (стол или наклонная головка) поворачивается на 180°: 9) второе отверстие обрабатывается фрезерованием с круговой подачей; 10) поворотная ось (или наклонная головка) поворачивается на минус 180°, поворотная ось С (стол или шпиндельная головка) поворачивается на минус 90°; 11) третье отверстие обрабатывается фрезерованием с круговой подачей; 12) поворотная ось поворачивается на 180°; 13) четвертое отверстие обрабатывается фрезерованием с круговой подачей. Параметры резания являются предметом согласования между изготовителем/продавцом и покупателем. Примечание 1 - Испытательные образцы М1 и М4 могут быть изготовлены как один образец. Следующие рисунки представляют эти модификации. Кроме того, образцы М1 и М4 могут быть унифицированы с помощью правильной фиксации, что может обеспечить большую гибкость в тестировании. Примечание 2 - Отверстия могут быть обработаны бурильным инструментом. | ||

1 - функция 1: Квадратная функция обрабатывается фрезерованием с линейными движениями вдоль X- и Y-осей; | ||

Допуск | Измеренные отклонения - см. таблицу 4 | |

Средства измерения - | ||

Примечания и ссылки на ISO 230-1 | ||

Таблица 4 - Трехступенчатый контроль геометрической точности квадратного испытательного образца для испытаний по ГОСТ ISO 10791-7, М4_80, ГОСТ ISO 10791-7, М4_160, ГОСТ ISO 10791-7, М4_320

Размеры в миллиметрах

Объект и ссылки на чертеже | Допуски | Измерительные | Измери- | |||

80 | 160 | 320 | ||||

Средний | Прямолинейность стороне Q | 0,012 | 0,015 | 0,2 | КИМ или линейка и циферблатный индикатор | |

Прямолинейность стороне R | ||||||

Прямолинейность стороне S | ||||||

Прямолинейность стороне Т | ||||||

Симметрия в отверстии С | 0,08 | 0,1 | 0,15 | КИМ | ||

Перпендикулярность стороны Q к основанию В | 0,03 | 0,04 | 0,06 | КИМ или угольник и циферблатный индикатор | ||

Перпендикулярность стороны S к основанию В | ||||||

Параллельность стороны R основанию В | КИМ или высотомер и циферблатный индикатор | |||||

Параллельность стороны Т основанию В | ||||||

Разница размеров между плоскостями в X и Y | 0,1 | 0,12 | 0,18 | КИМ | ||

Нижний | Прямолинейность стороне | 0,012 | 0,015 | 0,02 | КИМ или линейка и циферблатный индикатор | |

Прямолинейность стороне | ||||||

Прямолинейность стороне | ||||||

Прямолинейность стороне | ||||||

Симметрия в отверстии С | 0,08 | 0,04 | 0,06 | КИМ | ||

Параллельность стороны | 0,03 | 0,04 | 0,06 | КИМ или угольник и циферблатный индикатор | ||

Параллельность стороны | КИМ или высотомер и циферблатный индикатор | |||||

Параллельность стороны | ||||||

Параллельность стороны | ||||||

Разница размеров между плоскостями в X и Y | 0,1 | 0,12 | 0,18 | КИМ | ||

Ради- | Разница отверстий от позиции U до основания А | 0,06 | 0,08 | 0,12 | КИМ | |

Разница отверстий от позиции V до основания А | ||||||

Разница отверстий от позиции W до основания А | ||||||

Разница отверстий от позиции X до основания А | ||||||

Разница отверстий от позиции U до отверстия W | 0,04 | 0,06 | 0,09 | КИМ | ||

Разница отверстий от позиции U до отверстия X | ||||||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 230-1:2012 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Библиография

[1] | ISO 1101:2012 | Geometrical product specifications (GPS) - Geometrical tolerancing - Tolerances of form, orientation, location and run-out (Геометрические характеристики изделий (ГХИ). Геометрические допуски. Допуски по форме, ориентации местоположения и биения) |

[2] | ISO 26303:2012 | Machine tools - Short-term capability evaluation of machining processes on metal-cutting machine tools (Токарные станки. Краткосрочная оценка возможных процессов обработки металлов на станках) |

[3] | ISO 230-4:2005 | Тest code for machine tools - Part 4: Circular tests for numerically controlled machine tools (Нормы и правила испытаний станков - Часть 4. Испытания на отклонения круговых траекторий для станков с ЧПУ) |

[4] | ISO 6462 | Face and shoulder milling cutters with indexable inserts - Dimensions (Торцевые фрезы со сменными режущими многогранными пластинами. Размеры) |

[5] | ISO 1832 | Indexable inserts for cutting tools - Designation (Сменные вставки для режущего инструмента. Обозначение) |

[6] | ISO 129-1:2004 | Technical drawings - Indication of dimensions and tolerances - Part 1: General principles (Технические чертежи. Указания размеров и допусков . Часть 1. Общие принципы) |

[7] | ISO 2768-1:1989 | General tolerances - Part 1: Tolerances for linear and angular dimensions without individual tolerance indications (Общие допуски. Часть 1. Допуски для линейных и угловых размеров без указания на отдельные допуски) |

УДК 621.9.02-434.5:006.354 |

| ОКС 25.040.10 |

Ключевые слова: центры обрабатывающие, геометрическая точность, методы проверок, средства измерений, схема измерений, отклонение, допуск, поверочная плита, поверочная линейка, поверочный угольник, цилиндрический угольник, контрольная оправка, измерительная головка, уровень, оптические средства измерения | ||

Электронный текст документа

и сверен по:

, 2020