ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71486—

2024

ЦИЛИНДРЫ ПНЕВМАТИЧЕСКИЕ СИСТЕМ (УСТРОЙСТВ) РАЗГРУЗКИ ГРУЗОВЫХ ВАГОНОВ

Общие технические условия

Издание официальное

Москва

Российский институт стандартизации 2024

ГОСТ Р 71486—2024

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Уральское конструкторское бюро вагоностроения» (ООО «УКБВ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 045 «Железнодорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 июля 2024 г. № 893-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71486—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................3

4 Типы и основные размеры..............................................................4

4.1 Конструктивное исполнение цилиндров...............................................4

4.2 Типы, основные параметры и размеры ...............................................4

4.3 Условное обозначение цилиндров....................................................6

5 Технические требования...............................................................6

5.1 Общие требования................................................................6

5.2 Требования к крепежным элементам и их монтажу......................................7

5.3 Требования к сборке...............................................................7

5.4 Требования к материалам..........................................................7

5.5 Требования надежности............................................................8

5.6 Требования к маркировке...........................................................8

5.7 Требования к покрытиям и консервации...............................................9

5.8 Требования безопасности и охраны окружающей среды..................................9

5.9 Комплектность....................................................................9

6 Правила приемки.....................................................................9

6.1 Общие положения.................................................................9

6.2 Приемо-сдаточные испытания......................................................11

6.3 Периодические испытания.........................................................11

6.4 Приемочные и квалификационные испытания.........................................11

7 Методы контроля....................................................................11

8 Транспортирование и хранение.........................................................13

9 Указания по эксплуатации и ремонту....................................................13

10 Гарантии изготовителя...............................................................14

Приложение А (рекомендуемое) Схема установки для испытаний цилиндров....................15

Библиография........................................................................16

III

ГОСТ Р 71486—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЦИЛИНДРЫ ПНЕВМАТИЧЕСКИЕ СИСТЕМ (УСТРОЙСТВ) РАЗГРУЗКИ ГРУЗОВЫХ ВАГОНОВ

Общие технические условия

Pneumatic cylinders of cargo car unloading systems (devices). General technical conditions

Дата введения — 2024—10—01

1 Область применения

Настоящий стандарт распространяется на пневматические цилиндры (далее — цилиндры), применяемые в системах (устройствах) разгрузки грузовых вагонов бункерного типа, вагонов-хопперов, вагонов-платформ (для перевозки листового проката) и вагонов-самосвалов, в качестве основного силового органа пневматического привода с рабочим давлением не выше 0,7 МПа.

Настоящий стандарт не распространяется на телескопические цилиндры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.124 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.549 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15.309—98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.902 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки и постановки на производство

ГОСТ 26.020 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 535 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 1033 Смазка солидол жировой. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1412 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапороме-ры. Общие технические условия

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 4366 Смазка солидол синтетический. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 6211 Основные нормы взаимозаменяемости. Резьба трубная коническая

Издание официальное

1

ГОСТ Р 71486—2024

ГОСТ 6308 Войлок технический полугрубошерстный и детали из него для машиностроения. Технические условия

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6418 Войлок технический грубошерстный и детали из него для машиностроения. Технические условия

ГОСТ 7293 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7409—2018 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозионной защите и методы их контроля

ГОСТ 7505 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8724 (ИСО 261—98) Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги

ГОСТ 8731 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9150 (ИСО 68-1—98) Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 14249 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 14637 (ИСО 4995—78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 15150—69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17433 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 21150 Смазка Литол-24. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24705 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 26358 Отливки из чугуна. Общие технические условия

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ 28988 Гидроприводы объемные, пневмоприводы и смазочные системы. Вибрационные характеристики, испытания на виброустойчивость и вибропрочность

ГОСТ 30630.0.0—99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

ГОСТ 30631 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к механическим внешним воздействующим факторам при эксплуатации

ГОСТ 32192 Надежность в железнодорожной технике. Основные понятия. Термины и определения

ГОСТ 32202 Сжатый воздух пневматических систем железнодорожного подвижного состава и систем испытаний пневматического оборудования железнодорожного подвижного состава. Требования к качеству и методы контроля

ГОСТ 33788—2016 Вагоны грузовые и пассажирские. Методы испытаний на прочность и динамические качества

ГОСТ 33976 Соединения сварные в стальных конструкциях железнодорожного подвижного состава. Требования к проектированию, выполнению и контролю качества

ГОСТ ISO 4759-1 Изделия крепежные. Допуски. Часть 1. Болты, винты, шпильки и гайки. Классы точности А, В и С

ГОСТ ISO 6157-1 Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения

ГОСТ ISO 6157-2 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

2

ГОСТ Р 71486—2024

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50779.12—2021 Статистические методы. Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 70488 Система разработки и постановки продукции на производство. Железнодорожный подвижной состав. Порядок разработки ремонтных документов и подготовки ремонта

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32192, а также следующие термины с соответствующими определениями:

3.1 пневматический цилиндр: Устройство, обеспечивающее преобразование энергии сжатого воздуха в механическое усилие на штоке поршня для приведения в действие рабочих органов системы разгрузки.

3.2 система (устройство) разгрузки: Механизм, служащий для обеспечения функции открывания и/или закрывания крышки люка или наклона (опрокидывания) и поднятия кузова вагона и позволяющий проводить выгрузку грузов.

3.3 пневматический цилиндр одностороннего действия: Цилиндр пневматический, конструкцией которого предусмотрено наличие только одного впускного отверстия на одном из торцов (дно или крышка) и рабочий ход которого может быть только в одном направлении.

3.4 пневматический цилиндр двухстороннего действия: Цилиндр пневматический, конструкцией которого предусмотрено два впускных отверстия, расположенных с обоих торцов цилиндра (крышка передняя и задняя или дно), и рабочий ход которого может быть в двух направлениях, в зависимости от отверстия подачи сжатого воздуха.

3.5 корпус цилиндра: Цилиндрическая камера, в которой перемещается поршень.

3.6 поршень: Подвижная часть пневматического цилиндра, перемещающаяся в корпусе, разделяя полости пневматического цилиндра.

3.7 крышки пневматического цилиндра: Элементы цилиндра, расположенные на торцевых частях корпуса цилиндра и закрывающие внутреннюю полость цилиндра.

Примечание — Крышки позволяют сформировать герметичные рабочие камеры. Задняя крышка (дно) замыкает бесштоковую полость, передняя — штоковую. В крышках выполняют отверстия для подвода и отвода воздуха, для крепления с корпусом.

3.8

изготовитель: Предприятие (организация, объединение), осуществляющее выпуск продукции.

[ГОСТ 15.902—2014, пункт 3.15]

3.9

брак: Продукция, передача которой потребителю не допускается из-за наличия дефектов. [ГОСТ 15467—79, статья 48]

3

ГОСТ Р 71486—2024

4 Типы и основные размеры

4.1 Конструктивное исполнение цилиндров

4.1.1 По типу подачи воздуха различают цилиндры одностороннего и двухстороннего действия.

4.1.2 Цилиндры, предназначенные для установки в систему разгрузки (открытия/закрытия разгрузочных люков) вагонов бункерного типа и вагонов-хопперов, должны быть только двухстороннего действия. Открытие и закрытие проводится путем переключения подачи сжатого воздуха в штоковую и бесштоковую полости цилиндра.

4.1.3 Цилиндры, предназначенные для установки в систему разгрузки (опрокидывания кузова) вагонов-самосвалов и вагонов-платформ, могут быть выполнены как одностороннего действия, так и двухстороннего, в зависимости от конструкции вагона. При этом цилиндры одностороннего действия работают только на подъем кузова (рамы) — посадка под действием массы кузова (рамы), а двухстороннего действия — на подъем и на посадку кузова (рамы).

4.1.4 Корпуса цилиндров и их составные элементы, поршни, штоки и крышки могут быть выполнены разными способами изготовления (литыми, сварными или штампованными), но при этом должны быть взаимозаменяемыми по установочным размерам.

4.2 Типы, основные параметры и размеры

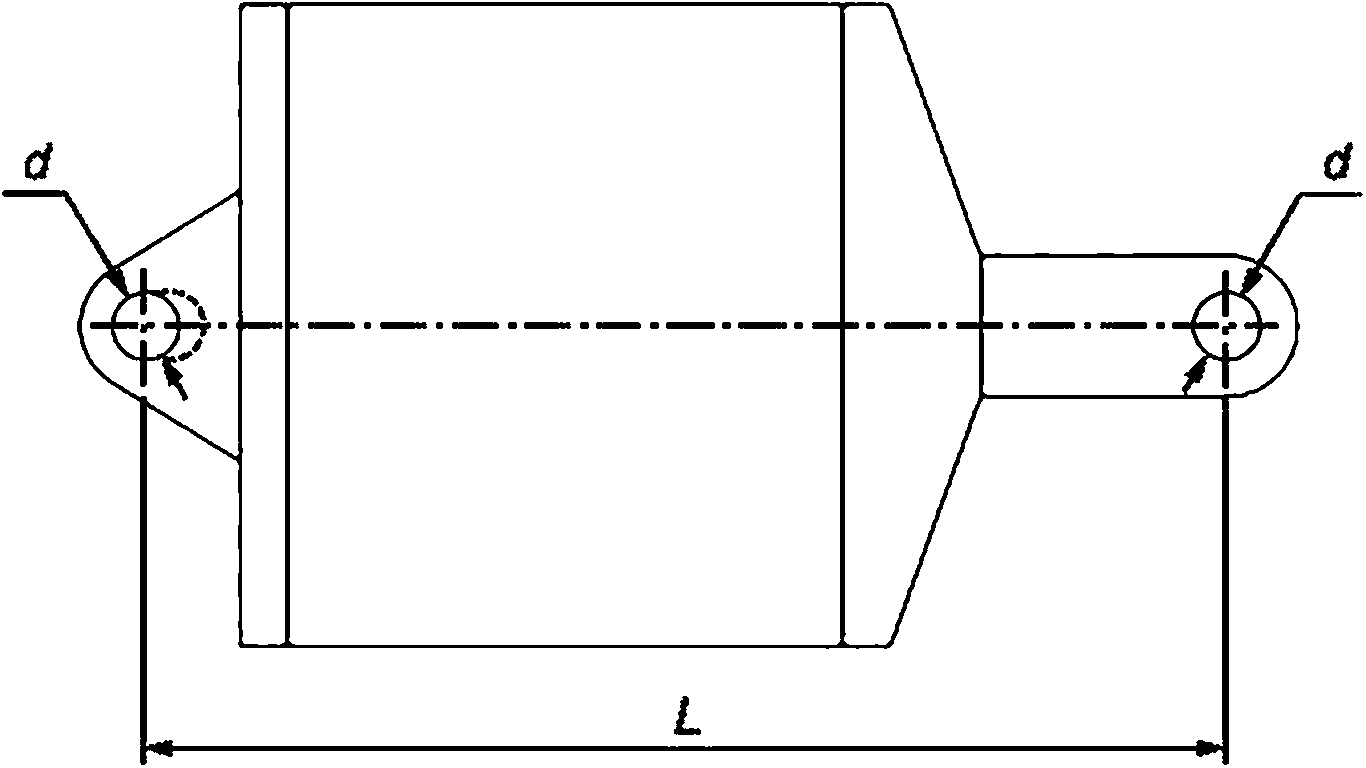

4.2.1 Типы, основные параметры и размеры цилиндров двухстороннего действия системы разгрузки вагонов бункерного типа и вагонов-хопперов показаны на рисунке 1 и приведены в таблице 1.

Рисунок 1 — Цилиндры двухстороннего действия для люков

Таблица 1 — Типы, основные параметры и размеры цилиндров системы разгрузки вагонов бункерного типа и вагонов-хопперов

ф СП СП о ф СП | CD Ct zr c H | Значение параметра | ||||||

СП >5 ч X X X s s 5 JL СП Ct | a i 2 I К s$ О .0 X O' 5 E 3 ф" 9 5 c x s c 5 ■s о ro ю 5 cn 3 ® 8 s S 1 CO H СП о CL | O ® X Ф >5 5 f 2 x ф § 1 S о 3 £ Q-СП о S C | СП I s g § a К Ф rams 5 ° s | i ^ i ° I ° | >s о ’- i х н 2 s s2 ® 2 "Q S Q. S -1- СП Ct | ф" 8т® i ф с -° 5 q - СП ® ф S Ч ф S ф X О ф Ф X У S СП о 2 со Ф СП 1 | ф" ф со ф X СП СП 2 | ||

Цилиндр двухстороннего действия | A | 356 | 95 | 220 | 680 | 40 (30) | 0,6 | 150 |

Б | 940 | |||||||

* Параметр переменный, в зависимости от исполнения цилиндра устанавливают в конструкторской документации.

4

ГОСТ Р 71486—2024

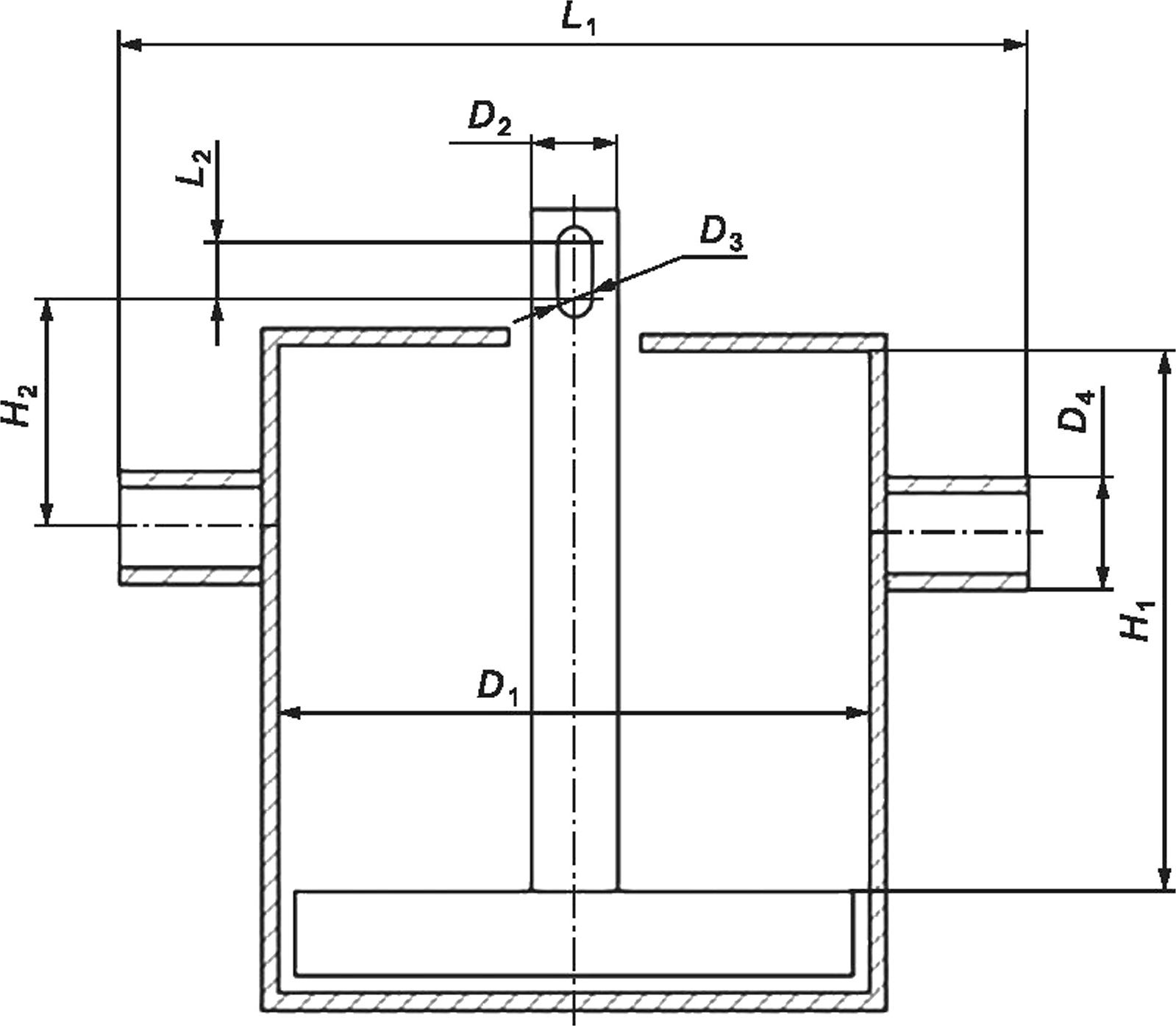

4.2.2 Типы, основные параметры и размеры цилиндров подъема (цилиндров опрокидывания) кузова вагонов-самосвалов и вагонов-платформ показаны на рисунке 2 и приведены в таблице 2.

Рисунок 2 — Цилиндры одностороннего и двухстороннего действия

Таблица 2 — Типы, основные параметры и размеры цилиндров подъема (цилиндров опрокидывания) кузова вагонов-самосвалов и вагонов-платформ

ф X CD СП о ф 2 X CD I | ГО го IT с S | Значение параметра | |||||||||

ГО ст го S н CI = >5 Q X с CD X X 2 О I | о; X а о с Ct о X >х ° i CD X с; CD X X о | о о X ф СП Ct 2 ° 2 Ф ^ CI ® ’5 3 -О I CD I О | ГО о ° 5 з 2 s Д ° с? Ф о 2 гг щ S т ° Ч Ф £ >5 | * с ° 2 5 £ о 5 о го 5 Ф X ° 2 Х ф | 2 5 а Ж го ч н 5 X о см ° го го 4 § ill к в m 2 з О I о О ГО Q_ О_ * | S 1 * 5 о 2 го 5 о. со ^ го - 1 ° ГО ГО К >х § ? 3 I X В S X ГО О. | S 22 ° X з i Ш CD CD 1 СО X CD О. С с CD X X с 1=1 | X 2 8 2 о Го 5 CD X CD О ё з 2 s ф а 2 Ф CD со § ° СО | ф X X ф 1= со CD Ct * $ с О ^ го" 2 ГО го- I ф Ф О 5 5 го 1= 1 CD 2 X CD S | ё ф’ ф с; о ю ф X cd" и CD S | ||

Цилиндр одностороннего действия | АА | От 680 до 690 | 954 | 159 | 156 | 340 | От 1042 до 1048 | 50 | От 85 до 95 | 0,6 | 800 |

ББ | 939 | 340 | |||||||||

ВВ | 832 | 327 | |||||||||

Цилиндр двухстороннего действия | гг | 954 | 340 | ||||||||

ДД | 939 | 340 | |||||||||

ЕЕ | 832 | 327 | |||||||||

* Параметр переменный, в зависимости от исполнения цилиндра устанавливают в конструкторской документации.

5

ГОСТ Р 71486—2024

Основными конструктивными отличиями цилиндров двухстороннего действия от цилиндров одностороннего действия является применение на поршне двух разнонаправленных манжет вместо одной или двух, установленных в одном направлении, а также штуцеров для подачи сжатого воздуха в передней крышке.

4.2.3 В зависимости от конструкции вагона, в составе которого предполагается применение цилиндров, допускаются иные параметры цилиндров, при условии соблюдения требований раздела 5.

4.3 Условное обозначение цилиндров

Пример условного обозначения цилиндра пневматического двухстороннего действия, модели XXX, тип цилиндра А по техническим условиям ХХХХ ТУ:

Цилиндр пневматический XXX—А по ХХХХ ТУ.

Пример условного обозначения цилиндра пневматического одностороннего действия, модели XXX, тип АА по техническим условиям ХХХХ ТУ:

Цилиндр пневматический XXX—АА по ХХХХ ТУ,

где XXX — обозначение модели цилиндра, приведенное в конструкторской документации, или чертежный номер;

А и АА — тип цилиндра по таблицам 1 и 2;

ХХХХ ТУ — обозначение технических условий, принятое по системе изготовителя.

При полном соответствии цилиндров требованиям настоящего стандарта вместо обозначения ХХХХ ТУ указывается обозначение настоящего стандарта.

5 Технические требования

5.1 Общие требования

5.1.1 Цилиндры должны соответствовать климатическому исполнению УХЛ1 поГОСТ 15150 с обеспечением работоспособного состояния в диапазоне рабочих температур от минус 60 °C до плюс 50 °C. Цилиндры должны сохранять работоспособность после повышения температуры до плюс 80 °C на протяжении не более 4 ч.

По согласованию с изготовителем цилиндров при их установке на вагоны бункерного типа и вагоны-хопперы, предназначенные для перевозки горячих грузов, допускается повышение температуры до 100 °C не более 1 ч при условии проведения соответствующего испытания.

5.1.2 Цилиндры по стойкости к механическим внешним воздействующим факторам должны соответствовать группе механического исполнения М25 по ГОСТ 30631.

5.1.3 Конструкция цилиндров по прочности и устойчивости должна соответствовать ГОСТ 14249, по виброустойчивости V степени жесткости — ГОСТ 28988.

5.1.4 Корпуса цилиндров должны быть прочными и плотными при испытании их давлением, равным максимальному рабочему давлению, увеличенному на 25 %.

5.1.5 Цилиндры в сборе должны быть герметичными в рабочем диапазоне давлений, установленных в конструкторской документации.

Падение давления в рабочих полостях цилиндров из-за утечек воздуха через уплотнения подвижных соединений при минимальном и максимальном значениях рабочего давления не должно превышать 0,02 МПа на протяжении 60 с.

5.1.6 Конструкция цилиндров должна обеспечивать возможность контроля величины хода штока по величине выхода штока.

5.1.7 При наполнении цилиндра сжатым воздухом движение штока на рабочий ход должно быть плавным, без толчков и остановок. При отрицательных температурах в начальный момент движения штока допускается толчок.

5.1.8 Проектирование, подготовка деталей цилиндров к сварке, выполнение сварочных работ, качество сварных соединений, методы их контроля и исправление дефектов сварных соединений должны соответствовать ГОСТ 33976. Категория качества сварных соединений цилиндров должна быть установлена в конструкторской документации.

6

ГОСТ Р 71486—2024

5.1.9 Все внутренние поверхности цилиндров должны быть очищены от окалины и грязи.

5.1.10 Наличие зарезов, острых кромок, заусенцев на цилиндре не допускается. Зарезы должны быть сглажены, острые кромки притуплены, заусенцы удалены. Удаление указанных дефектов проводят механическим способом.

Примечание — Под заусенцем понимают дефект поверхности, представляющий собой острый выступ в виде гребня.

5.1.11 Отклонение массы цилиндра от номинального значения, приведенного в конструкторской документации, не должно быть более 3 %.

5.1.12 Поковки и штамповки, используемые в конструкции цилиндров, должны соответствовать приведенным в ГОСТ 8479 и ГОСТ 7505.

5.1.13 Детали, изготовленные из проката методом гибки, вальцовки, штамповки и вырубки, не должны иметь трещин, надрывов и расслоений.

5.2 Требования к крепежным элементам и их монтажу

5.2.1 Крепежные детали (болты, гайки) должны соответствовать стандартам, чертежам, при этом резьба должна соответствовать требованиям ГОСТ 8724, ГОСТ 9150, ГОСТ 24705.

5.2.2 Значения дефектов поверхности не должны быть более допустимых предельных значений для различных типов дефектов поверхности крепежных деталей согласно ГОСТ ISO 6157-1, ГОСТ ISO 6157-2. Допуски формы и расположения поверхностей — по ГОСТ ISO 4759-1.

5.2.3 Трубная цилиндрическая резьба должна соответствовать требованиям ГОСТ 6357, коническая — ГОСТ 6211.

Болты перед постановкой должны быть покрыты маслом по ГОСТ 20799. Допускается использовать смазки по ГОСТ 21150, ГОСТ 1033 и ГОСТ 4366.

5.2.4 В болтовых соединениях гайки должны быть плотно затянуты до упора, при этом в промежутках между болтами не допускаются местные неплотности между соединяемыми деталями более 1,0 мм. Между поверхностями соединяемых деталей в зоне головок болтов щуп 0,5 мм не должен доходить до стержня болта.

В отдельных, оговоренных в конструкторской документации, болтовых соединениях допускаются увеличенные расстояния между поверхностями соединяемых деталей.

5.2.5 Должно быть предусмотрено стопорение резьбовых соединений способом, установленным в конструкторской документации.

5.3 Требования к сборке

5.3.1 Условия сборки цилиндров должны исключать возможность повреждений деталей и обеспечивать защиту от загрязнений и попадания влаги.

Детали, поступающие на сборку, должны быть очищены от консервационных и протирочных материалов, влаги и загрязнителей.

5.3.2 Внутренние полости цилиндров должны быть защищены от проникновения загрязнений и влаги заглушками (пробками).

5.3.3 При сборке уплотнительных узлов трущиеся поверхности сопрягаемых деталей должны быть смазаны, за исключением поверхностей, не допускающих наличия смазочного материала согласно конструкторской документации.

При установке уплотнителей следует оберегать их от повреждений, перекосов и скручивания.

5.3.4 Заливка масла в полости цилиндров допускается только в случае наличия соответствующего указания в конструкторской документации цилиндров. В остальных случаях заливка в полости цилиндров любых смазочных материалов запрещена.

5.4 Требования к материалам

5.4.1 Для элементов конструкций, подлежащих соединению сваркой, необходимо применять прокат с обеспечением гарантии свариваемости.

Прокат с гарантией свариваемости допускается применять для деталей, не подвергающихся сварке.

7

ГОСТ Р 71486—2024

5.4.2 Основные элементы цилиндров, подверженные нагрузкам в эксплуатации (корпус, крышки, поршень, шток, элементы крепления на вагоне), рекомендуется изготавливать из стали по ГОСТ 19281, ГОСТ 4543, ГОСТ 1050, ГОСТ 380 с пределом текучести не менее 230 МПа.

При этом показатель ударной вязкости, контролируемый на образцах с U-образным надрезом при температуре минус 60 °C, KCU-60, должен быть не менее 29 Дж/см2.

5.4.3 Для малонагруженных деталей допускается применять прокат по ГОСТ 535, ГОСТ 14637, ГОСТ 16523 из стали марок СтЗпс, СтЗсп по ГОСТ 380; прокат — по ГОСТ 1050 из стали марок 10 и 15, 20; прокат группы В — по ГОСТ 8731 и ГОСТ 8733, прокат — по ГОСТ 19281.

5.4.4 Поршни цилиндров могут быть изготовлены как из сталей, так и из чугуна по ГОСТ 1412 или ГОСТ 7293 в соответствии с требованиями ГОСТ 26358. Предельные отклонения размеров отливок устанавливают в конструкторской документации.

Головка и кронштейны могут быть изготовлены литьем, механической обработкой или методом поковки по ГОСТ 8479 и ГОСТ 7505.

5.4.5 Манжеты и уплотнения цилиндров должны быть изготовлены из маслостойкой и морозостойкой резины. Допускается изготовление из других материалов, обеспечивающих герметичность цилиндров в диапазоне рабочих температур.

5.4.6 Сальники должны быть изготовлены из войлока по ГОСТ 6418 или ГОСТ 6308.

5.4.7 Применение технологических заглушек и пробок из крошащегося материала не допускается.

5.5 Требования надежности

5.5.1 Конструкция цилиндров должна обеспечивать работоспособное состояние в эксплуатации в течение времени между плановыми ремонтами железнодорожного подвижного состава, на который цилиндры могут быть установлены.

Безотказная работа цилиндров до планового ремонта должна быть обеспечена путем периодического технического обслуживания, заключающегося в замене уплотнений, сальников и смазки поверхностей трения, при наличии соответствующих указаний в эксплуатационных документах на подвижной состав.

5.5.2 Межремонтный срок службы цилиндров не должен быть менее межремонтного периода железнодорожного подвижного состава, в составе которого предполагается их применение, и должен быть указан в конструкторской и эксплуатационной документации.

5.5.3 Критерии отказа и предельного состояния цилиндров должны быть указаны в эксплуатационных и ремонтных документах, разработанных по ГОСТ Р 2.601 и ГОСТ Р 70488.

Критерием предельного состояния цилиндра является наличие механических и/или деградаци-онных повреждений, приводящих к неработоспособности систем разгрузки вагона, устранение которых невозможно при проведении ремонта или экономически нецелесообразно.

5.5.4 Под отказом понимается нарушение в работе цилиндров, не позволяющее выполнять основные функции, а именно:

- нарушение герметичности цилиндров;

- наличие механических и/или деградационных повреждений, приводящих к неработоспособности систем разгрузки вагонов.

5.6 Требования к маркировке

5.6.1 Маркировку и клеймение деталей и сборочных единиц необходимо проводить в соответствии с требованиями ГОСТ 26828, ГОСТ 26.020 и конструкторской документации.

5.6.2 На цилиндре должны быть нанесены следующие знаки маркировки:

- условный номер изготовителя по справочнику [1] или его товарный знак;

- порядковый номер по системе нумерации изготовителя;

- модель цилиндра или чертежный номер;

- месяц и две последние цифры года изготовления (арабскими цифрами);

- диаметр цилиндра;

- клеймо службы технического контроля изготовителя.

5.6.3 Место расположения, размеры и способ нанесения маркировки — в соответствии с конструкторской документацией. При этом маркировка не должна быть нанесена на рабочие поверхности.

Маркировка должна быть четко читаемой, при этом высота знаков маркировки — не менее 5 мм, глубина — не менее 0,1 мм (при применении ударного способа маркировки).

8

ГОСТ Р 71486—2024

Допускается информационные надписи наносить белой краской.

5.6.4 Знаки маркировки должны быть повторены и пояснены в эксплуатационной документации по ГОСТ Р 2.601.

5.7 Требования к покрытиям и консервации

5.7.1 Окраска наружных поверхностей цилиндров — по ГОСТ 7409 в соответствии с системой окрашивания подвагонного оборудования.

5.7.2 Цилиндры, предназначенные для использования в качестве комплектующих, допускается в соответствии с условиями договора на поставку цилиндров окрашивать в один слой грунтовками или эмалями с нанесением остальных слоев при окраске подвижного состава, на который цилиндры устанавливают.

5.7.3 Рабочие поверхности корпусов цилиндров, все манжеты и уплотнения в цилиндрах должны быть смазаны смазкой, отвечающей требованиям климатического исполнения, указанной в конструкторской документации на цилиндры.

5.7.4 Допускается не наносить покрытия на внутренние поверхности цилиндров в труднодоступных местах.

5.8 Требования безопасности и охраны окружающей среды

5.8.1 Конструкция цилиндров и их расположение на подвижном составе должны обеспечивать безопасность обслуживающего персонала, доступ при осмотре, ремонте, монтаже и демонтаже, соответствовать Типовым требованиям по технике безопасности и производственной санитарии для проектирования и постройки грузовых и пассажирских вагонов железнодорожного транспорта.

5.8.2 Осмотры и работы, связанные с монтажом/демонтажем на подвижном составе или стендах для испытаний, разборкой цилиндров, заменой элементов крепления, сварочными работами, проводимыми с цилиндрами, установленными на подвижном составе, а также в ремонтных подразделениях, должны проводить только при отсутствии давления сжатого воздуха в рабочих полостях цилиндра.

5.8.3 Испытания цилиндров следует проводить на испытательном оборудовании, конструкция которого обеспечивает надежную защиту обслуживающего персонала во время работы.

5.8.4 Не допускается проведение испытаний цилиндров без установки ограничителя выхода штока. Ограничитель устанавливают на расстоянии, меньшем на 5 % — 10 % от максимального выхода штока.

5.8.5 Не допускается в эксплуатации подключать цилиндры к воздушным системам номинальным давлением выше 0,7 МПа, кроме случаев проведения испытаний на прочность и плотность.

5.8.6 Безопасная эксплуатация цилиндров должна быть обеспечена до перехода в предельное состояние по 5.5.3.

5.9 Комплектность

К каждой партии цилиндров (или по согласованию между изготовителем и заказчиком к каждому цилиндру) в соответствии с договором (контрактом) на поставку прилагают документацию, содержащую:

- паспорт;

- руководство по эксплуатации.

Паспорт должен содержать обязательные данные:

- наименование изготовителя и его реквизиты;

- сведения о способах утилизации;

- год и месяц изготовления;

- отметки о приемке, подтверждающей качество изделий.

Форму документа устанавливает изготовитель.

6 Правила приемки

6.1 Общие положения

6.1.1 Для контроля соответствия цилиндров требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания в соответствии с ГОСТ 15.309—98 (раздел 5), приемочные и квалификационные испытания — по ГОСТ Р 15.301 или ГОСТ 15.902.

9

ГОСТ Р 71486—2024

6.1.2 Типовые испытания проводят в соответствии с правилами, установленными ГОСТ 15.309—98 (приложение А). Типовые испытания проводят по утвержденной программе. Решение о проведении типовых испытаний принимает изготовитель по согласованию с держателем подлинника конструкторской документации.

6.1.3 Виды испытаний, контролируемые показатели и методы контроля приведены в таблице 3.

Таблица 3 — Виды испытаний, контролируемые показатели и методы контроля

Наименование показателя | Вид испытаний | Структурный элемент настоящего стандарта | |||

о н р Q- га | ф О Ф S Ct О ф С | *Ф X о Ф | ® ш X © Ф | со 5 ct Я ° н ф 5 2 § | |

1 Масса | - | + | + | 4.2.1 (или 4.2.2), 5.1.11 | 7.5 |

2 Климатическое исполнение | - | + | + | 5.1.1 | 7.10 |

3 Выполнение требований к покрытиям | + | - | - | 5.7.1, 5.7.2 | 7.12 |

4 Основные размеры и выполнение требования к поверхностям и формам | + | - | - | 4.2.1 (или 4.2.2), 5.1.12, 5.1.13 | 7.6 |

5 Прочность и плотность корпуса | - | + | + | 5.1.4 | 6.1.8 |

6 Герметичность | + | + | - | 5.1.5 | 7.7, 7.9 |

7 Перемещение поршня цилиндра | + | - | - | 5.1.6 | 7.6 |

8 Плавность хода поршня цилиндра | + | - | - | 5.1.7 | 7.8 |

9 Применяемые материалы | - | + | + | 5.2.3, 5.4 | 7.4 |

10 Маркировка | + | - | + | 5.6 | 7.12 |

11 Требования к крепежным элементам и их монтажу | - | + | + | 5.2.1, 5.2.2 | 7.4 |

+ | - | - | 5.2.4 | 7.13 | |

12 Требования к комплектности | - | + | - | 5.9 | 7.12 |

* Приведен рекомендуемый минимальный перечень контролируемых технических требований для приемочных и квалификационных испытаний. Окончательный перечень контролируемых технических требований указывают в программе испытаний (см. 6.4.1).

Примечание — Знак «+» в таблице означает необходимость проведения испытания или проверки; знак «-» — отсутствие такой необходимости.

6.1.4 Контроль качества сварных соединений по 5.1.8 проводят при производственном контроле в течение всего производственного цикла изготовления сварных конструкций по 7.14.

6.1.5 Требования 5.1.2, 5.1.3 подтверждают при приемочных испытаниях по отдельной методике изготовителя на одном образце по 7.15.

6.1.6 Требования 5.1.9, 5.1.10, 5.2.3, 5.3, 5.7.3 и 5.7.4 контролируют при сборке цилиндров в объеме 100 %.

6.1.7 При приемо-сдаточных испытаниях объем контроля устанавливают согласно программе и методике приемо-сдаточных испытаний изготовителя.

6.1.8 Требования 5.1.4 контролируют до сборки цилиндров при постановке цилиндров на производство и при проведении периодических испытаний на одном образце по методике изготовителя с учетом положений 7.7.

10

ГОСТ Р 71486—2024

6.2 Приемо-сдаточные испытания

6.2.1 Приемо-сдаточные испытания проводят по показателям, приведенным в таблице 3, в соответствии с 6.2.3—6.2.5.

6.2.2 К приемо-сдаточным испытаниям цилиндры предъявляют партиями. Партия должна состоять из цилиндров, изготовленных за смену. Количество цилиндров в партии не ограничено. Результаты приемо-сдаточных испытаний оформляют протоколом испытаний в соответствии с ГОСТ 15.309.

6.2.3 При получении отрицательного результата контроля цилиндры возвращают на доработку.

6.2.4 После доработки изделия подлежат повторным приемо-сдаточным испытаниям.

6.2.5 При получении отрицательного результата контроля при повторном предъявлении цилиндры возвращают на доработку или бракуют. При этом производство должно быть приостановлено до выявления и устранения причин отрицательных результатов контроля.

6.3 Периодические испытания

6.3.1 Периодические испытания проводят по показателям, приведенным в таблице 3, в соответствии с 6.3.2—6.3.4 на одном цилиндре, выдержавшем приемо-сдаточные испытания, из цилиндров, изготовленных за смену (партия).

6.3.2 Для подтверждения стабильности качества и возможности продолжения выпуска изделий проводят периодические испытания один раз в три года.

6.3.3 Климатические испытания с контролем герметичности 5.1.5, плавности хода 5.1.7 и перемещения поршня 5.1.6 проводят при крайних значениях рабочих температур и при допускаемом повышении температуры по 5.1.1.

6.3.4 Контроль прочности и плотности корпуса по 5.1.4 проводят в соответствии с требованиями конструкторской документации до сборки цилиндра, с оформлением отдельного протокола испытаний.

6.3.5 Для проведения периодических испытаний отбор образца проводят методом отбора с применением случайных чисел по ГОСТ Р 50779.12—2021 (подраздел 5.2) из партии по 6.3.1. При получении отрицательного результата периодических испытаний проводят испытания по забракованному показателю на удвоенном количестве цилиндров, взятых из той же партии.

К моменту проведения повторных периодических испытаний должны быть представлены материалы, подтверждающие устранение дефектов, выявленных при проведении периодических испытаний, и принятие мер по их предупреждению.

Если при повторных испытаниях хотя бы на одном цилиндре получен отрицательный результат, приемка деталей должна быть приостановлена до выяснения и устранения причин.

6.4 Приемочные и квалификационные испытания

6.4.1 Приемочные и квалификационные испытания цилиндров проводят по утвержденным программам, разработанным в соответствии с ГОСТ Р 15.301 или ГОСТ 15.902. Количество опытных образцов для приемочных испытаний и образцов для квалификационных испытаний — не менее одного изделия.

Примечание — При необходимости в программе испытаний количество изделий можно увеличить в зависимости от сложности изделия.

6.4.2 Приемочным испытаниям подвергают цилиндры, прошедшие предварительные испытания. Предварительные испытания проводят по утвержденным программам, разработанным в соответствии с ГОСТ Р 15.301.

6.4.3 Квалификационным испытаниям подвергают цилиндры, прошедшие приемо-сдаточные испытания.

7 Методы контроля

7.1 Испытания цилиндров проводят в помещениях, обеспечивающих нормальные климатические условия испытаний по ГОСТ 15150—69 (подраздел 3.15). Условия размещения средств измерений должны соответствовать их паспортным данным.

7.2 Работы по подготовке и проведению испытаний проводят с соблюдением требований безопасности и охраны труда в соответствии с ГОСТ 33788—2016 (раздел 11) или ГОСТ 15.309—98 (пункт 4.7) в зависимости от вида испытания.

11

ГОСТ Р 71486—2024

7.3 Средства измерений должны быть поверены и/или откалиброваны, испытательное оборудование должно быть аттестовано в соответствии с [2] и ГОСТ Р 8.568.

Средства допускового контроля подлежат метрологическому обеспечению в порядке, установленном их владельцем.

7.4 Контроль комплектующих изделий по 5.2.1 и 5.2.2 и материалов по 5.2.3 и 5.4 проводят в процессе входного контроля на соответствие нормативным документам (при необходимости — по результатам лабораторных анализов и испытаний) в порядке, установленном изготовителем в соответствии с требованиями ГОСТ 24297.

7.5 Контроль массы изготовленного цилиндра по 4.2.1 или 4.2.2 и 5.1.11 проводят методом статического взвешивания на весах по ГОСТ Р 53228 с диапазоном взвешивания:

- не менее 200 кг для цилиндров по таблице 1 с погрешностью не более 0,5 кг;

- не менее 1000 кг для цилиндров по таблице 2 с погрешностью не более 1,0 кг.

7.6 Размеры и выполнение требования к поверхностям и формам по 5.1.6, 4.2.1, 4.2.2, 5.1.12 и 5.1.13 контролируют применением средств измерений и средств допускового контроля.

Применяемые средства контроля размеров должны обеспечивать погрешность измерений по ГОСТ 8.051 и ГОСТ 8.549. При измерении размеров свыше 500 мм применяют средства измерений с допускаемой погрешностью не более 1/3 допуска размера.

7.7 Герметичность цилиндров в сборе по 5.1.5 проверяют при давлении воздуха не менее максимального значения, установленного в конструкторской документации. Давление воздуха в цилиндре контролируют манометром или другими средствами измерений с пределом измерений 1,0 МПа класса точности не ниже 0,6 по ГОСТ 2405.

При контроле прочности и плотности корпуса предел измерения манометра — 2,0 МПа.

7.8 Проверку плавности хода по 5.1.7 проводят визуально.

7.9 Стендовые испытания проводят при проведении приемо-сдаточных испытаний в следующем объеме:

- проверка основных размеров;

- контроль выхода, посадки и плавности хода штока;

- контроль герметичности.

Контроль герметичности (падения давления) проводят через отрезок времени от 60 до 120 с после достижения крайних значений рабочего давления (максимального и минимального, указанных в конструкторской документации). Результаты фиксируют после трех срабатываний цилиндра как при выходе штока, так и при посадке.

Падение установившегося давления в рабочих полостях цилиндра из-за утечек воздуха через уплотнения подвижных соединений не должно превышать 0,02 МПа в течение 60 с.

Выявление мест утечек сжатого воздуха проводят методом обмыливания.

Испытание рекомендуется проводить на стенде, схема которого приведена в приложении А.

7.10 Испытания цилиндров на соответствие климатическому исполнению цилиндров по 5.1.1 с учетом требований 7.9 для верхнего и нижнего рабочего эксплуатационного значения температуры воздуха проводят после выдержки в климатической камере при температуре:

- от минус 57 °C до минус 60 °C;

- от плюс 47 °C до плюс 50 °C.

Время выдержки цилиндров при указанной температуре определяют в соответствии с ГОСТ 30630.0.0—99 (пункт 7.8) в зависимости от массы цилиндра.

При испытаниях контролируют герметичность, выход, посадку и плавность хода штока.

Результаты фиксируют после трех срабатываний цилиндра как при выходе штока, так и при посадке через отрезок времени от 60 до 120 с после достижения максимального (и минимального) значения рабочего давления с последующим отключением от источника сжатого воздуха. При наполнении цилиндра сжатым воздухом движение штока поршня должно быть плавным, без толчков и остановок. При отрицательных температурах в начальный момент движения штока при подаче сжатого воздуха как в штоковую, так и в бесштоковую полость допускается толчок.

При отрицательной температуре допускается падение давления до 0,04 МПа в течение 60 с, в остальных случаях падение давления не должно превышать 0,02 МПа в течение 60 с.

Выдержка цилиндра между испытаниями — не менее 12 ч при температуре (25 ±10) °C.

Испытания цилиндров на работоспособность при температуре 80 °C и 100 °C проводят по отдельной методике изготовителя при наличии соответствующего требования в конструкторской документации.

12

ГОСТ Р 71486—2024

7.11 Требования подраздела 5.5 подтверждают анализом конструкторской документации и результатов испытаний на соответствие 5.1.2, 5.1.3.

7.12 Выполнение требований к покрытиям цилиндра согласно 5.7.1 и 5.7.2 проверяют визуально и по ГОСТ 7409—2018 (раздел 8), наличие маркировки по 5.6, комплектность по 5.9 контролируют визуально, без применения увеличительных приборов.

7.13 Контроль монтажа болтовых соединений по 5.2 проводят визуально, измерение зазоров выполняют щупами.

7.14 Контроль качества сварных соединений цилиндров по 5.1.8 проводят визуально и измерительным контролем согласно ГОСТ 3242 и ГОСТ 33976 в объеме, предусмотренном конструкторской документацией.

7.15 Группу механического исполнения по 5.1.2 проверяют в соответствии с ГОСТ 30631, прочность и устойчивость по 5.1.3 подтверждают в соответствии с ГОСТ 14249 и виброустойчивость — по ГОСТ 28988.

Данные виды испытаний проводят без подачи сжатого воздуха в полости цилиндров по методике изготовителя.

8 Транспортирование и хранение

8.1 Цилиндры транспортируют любым видом транспорта при соблюдении правил перевозок грузов, действующих на транспорте конкретного вида.

8.2 При погрузке и выгрузке цилиндров не допускается:

- сбрасывать их из транспортных средств;

- устанавливать один на другой без приспособлений, исключающих механические повреждения.

8.3 При транспортировании и хранении цилиндры должны быть предохранены от влаги, ударов и механических повреждений.

8.4 Цилиндры должны быть упакованы в соответствии с договором (контрактом) на поставку. Все поверхности деталей, не имеющие антикоррозионных покрытий, должны быть защищены антикоррозионной смазкой, а проходные отверстия рабочих полостей закрыты защитными заглушками, которые допускается снимать только перед установкой цилиндров на подвижной состав.

8.5 Не допускается хранение цилиндров в помещениях с наличием в воздухе паров кислот, щелочей и других агрессивных примесей, вредно воздействующих на резиновые детали и лакокрасочные покрытия.

8.6 Цилиндры при хранении свыше 12 мес подлежат осмотру со сменой смазки на их рабочих поверхностях с последующей проверкой в объеме приемо-сдаточных испытаний.

8.7 Условия транспортирования и хранения цилиндров в части воздействия климатических факторов — по 2(C) ГОСТ 15150.

8.8 Консервация — согласно требованиям ГОСТ 9.014, вариант защиты — ВЗ-4. Срок действия консервации — не более 12 мес.

9 Указания по эксплуатации и ремонту

9.1 Эксплуатацию и ремонт цилиндров осуществляют в соответствии с требованиями эксплуатационной и ремонтной документации цилиндров, разработанной в соответствии с ГОСТ Р 2.601 и ГОСТ Р 70488.

9.2 Эксплуатация цилиндров вне области применения, оговоренной настоящим стандартом, должна быть осуществлена в соответствии с требованиями ГОСТ 2.124.

9.3 Перед установкой цилиндров на подвижной состав воздухопроводы подвода сжатого воздуха от системы к цилиндрам должны быть очищены и продуты сжатым воздухом.

9.4 Защитные пробки и заглушки следует удалять непосредственно после установки цилиндров на подвижной состав при подключении воздухопроводов.

9.5 Качество сжатого воздуха в пневматической системе, к которой подключен цилиндр, должно соответствовать показателям:

- класса 6 по ГОСТ 17433;

- контрольной точки 3 по ГОСТ 32202.

13

ГОСТ Р 71486—2024

9.6 Осмотр и ремонт цилиндров на подвижном составе следует проводить при отключенном источнике сжатого воздуха.

9.7 При установке цилиндров в систему разгрузки необходимо обеспечивать гарантированный зазор (отсутствие контакта) между поршнем и крышками цилиндров при крайних положениях рабочего хода поршня (при закрытых и открытых разгрузочных люках для вагонов бункерного типа и вагонов-хопперов и при поднятом и посаженном кузове для вагонов-самосвалов и вагонов-платформ). Рекомендуемое значение зазора — не менее 5 мм. Контроль данного параметра возможен путем сравнения величины выхода штока при посаженном поршне (до установки цилиндра на вагон) и выхода штока при крайних рабочих положениях с учетом значений рабочего хода, приведенных в таблицах 1 и 2.

9.8 При работе цилиндров касание корпуса об элементы кузова не допускается.

9.9 Указания по эксплуатации, ремонту и утилизации цилиндров должны быть приведены в эксплуатационной и ремонтной документации разработчика конструкторской документации на вагон, в составе которого предусмотрено их использование.

Эксплуатационная документация должна содержать требования по безопасной разборке цилиндра в процессе утилизации.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие цилиндров требованиям настоящего стандарта при соблюдении правил эксплуатации, транспортирования и хранения (см. разделы 8 и 9).

10.2 Гарантийный срок хранения цилиндров от даты изготовления до ввода в эксплуатацию — один год.

10.3 Гарантийный срок эксплуатации исчисляют от даты ввода в эксплуатацию в пределах срока хранения и устанавливают совместно с заказчиком в договоре на поставку, но при этом гарантийный срок должен:

- быть не менее срока эксплуатации нового подвижного состава от постройки до первого планового вида ремонта или планового межремонтного срока эксплуатируемого подвижного состава;

- не заканчиваться в межремонтный период подвижного состава.

10.4 Основание для отказа в признании ремонта гарантийным в период гарантийного срока эксплуатации устанавливают совместно с заказчиком в договоре на поставку, в том числе:

- ремонт, проведенный сторонней организацией в гарантийный период;

- вмешательство в конструкцию без согласования с разработчиком и/или изготовителем цилиндра;

- следы внешнего механического воздействия, следствием которых явилось нарушение функциональной работоспособности, повреждение отдельных узлов или разрушение конструкции цилиндров.

14

ГОСТ Р 71486—2024

Приложение А (рекомендуемое)

Схема установки для испытаний цилиндров

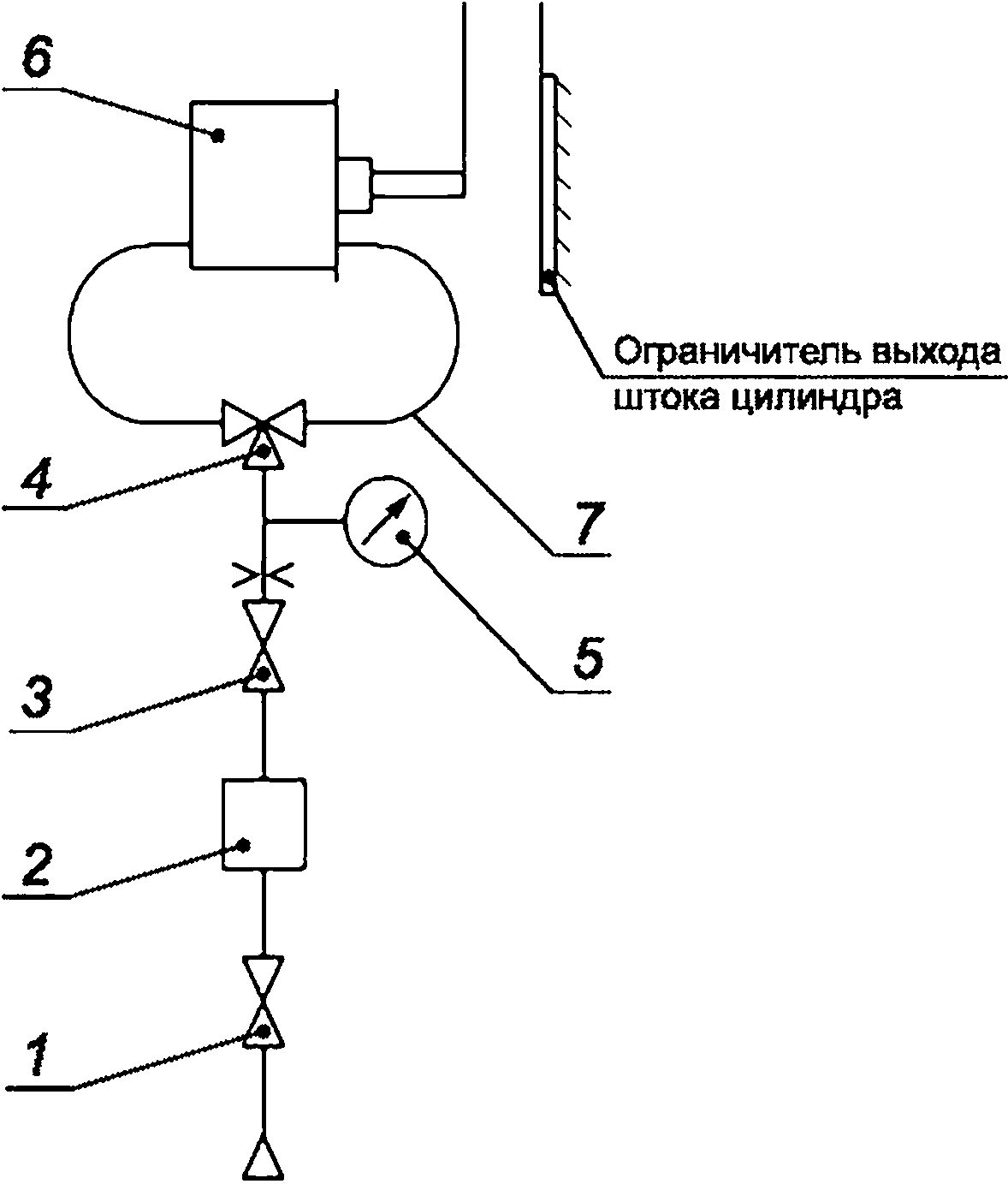

А.1 Принципиальная пневматическая схема установки для проверки цилиндров двухстороннего действия на герметичность представлена на рисунке А.1.

1 — разобщительный кран с атмосферным отверстием; 2 — устройство для регулирования давления сжатого воздуха в диапазоне рабочих давлений; 3 — кран с дроссельным отверстием диаметром от 2 до 4 мм или устройство, его заменяющее (без атмосферного отверстия); 4 — трехходовой кран с атмосферным отверстием; 5 — манометр; 6 — цилиндр; 7 — воздухопровод подачи воздуха к передней крышке цилиндра

Рисунок А.1 — Принципиальная пневматическая схема установки для проверки цилиндров двухстороннего действия на герметичность

А.2 Принципиальная пневматическая схема установки для проверки герметичности цилиндров одностороннего действия идентична приведенной на рисунке А.1, при этом воздухопровод подачи воздуха к передней крышке цилиндра отключают или вместо него устанавливают устройство возврата штока с поршнем, применяемое изготовителем или ремонтной организацией, или в случае испытаний в составе вагона возврат штока производится под действием веса кузова вагона.

15

ГОСТ Р 71486—2024

Библиография

[1] Справочник «Условные коды предприятий, осуществляющих изготовление, техническое обслуживание, ремонт подвижного состава и его составных частей» СЖА 1015 21 (утвержден Комиссией специалистов по информатизации железнодорожного транспорта, протокол от 14—17 сентября 2021 г. № 68)

[2] Федеральный закон от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений»

УДК 629.4:065.354 ОКС 45.060

Ключевые слова: цилиндры пневматические, система разгрузки вагона, технические требования, правила приемки, методы контроля

Редактор Л. С. Зимилова

Технический редактор И.Е. Черепкова

Корректор Л. С. Лысенко

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 03.07.2024. Подписано в печать 16.07.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 2,32. Уч.-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.