ГОСТ Р 52942-2008

(EH 13261:2003)*

________________

* См. ярлык "Примечания".

Группа В41

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Рельсовый транспорт

КОЛЕСНЫЕ ПАРЫ И ТЕЛЕЖКИ

Оси

Требования к изделию

Railway applications. Axles. Product requirements

ОКС 45.060

ОКП 31 8381

Дата введения 2009-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский и конструкторско-технологический институт подвижного состава" (ОАО "ВНИКТИ") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 236 "Тепловозы и путевые машины"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 июля 2008 г. N 146-ст

4 Настоящий стандарт является модифицированным по отношению к европейскому стандарту ЕН 13261:2003* "Рельсовый транспорт. Колесные пары и тележки. Оси. Требования к продукции" (EN 13261: 2003 "Railway applications. Wheelsets and bogies. Axles. Product requirements") путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Сравнение структуры настоящего стандарта со структурой указанного европейского стандарта приведено в приложении А.

Наименование настоящего стандарта изменено относительно указанного европейского стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт имеет следующие отличия от примененного европейского стандарта EN 13261:2003:

- расширена область распространения - на оси колесных пар вагонов, локомотивов и моторвагонного подвижного состава, эксплуатируемых со скоростью движения более 200 км/ч;

- стандарт дополнен характеристиками марок сталей (таблица 3), используемых в Российской Федерации;

- исключен подраздел 3.6 "Требования к остаточным напряжениям", так как в Российской Федерации используют упрочнение поверхностей колесных пар, гарантирующее уровень допустимых остаточных напряжений;

- исключен подраздел 3.9 "Защита от коррозии и механических воздействий", а также требования приложений В, С, D, E, F, G, H, I, J стандарта, так как в Российской Федерации действуют нормативные документы, регламентирующие эти требования;

- кроме того, изменены отдельные слова и добавлены фразы, более точно раскрывающие смысл некоторых положений настоящего стандарта. Указанные изменения выделены в тексте курсивом*.

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" и приложении В приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

1 Область применения

Настоящий стандарт устанавливает требования к осям колесных пар вагонов, локомотивов и моторвагонного подвижного состава, используемых на европейских и российских сетях железных дорог, эксплуатируемых со скоростью движения более 200 км/ч.

Стандарт определяет характеристики сплошных (кованых или катаных) и полых осей, изготовленных из сталей марок ЕА1N*, EA1Т*, ЕА4Т*, используемых на европейских сетях железных дорог, и из стали марки ОС в России.

________________

* N - для нормализованной стали,

Т - для закаленной и отпущенной стали.

Настоящий стандарт распространяется на оси, сконструированные и изготовленные в соответствии с требованиями [1] и [2], ГОСТ 4835, ГОСТ 11018, ГОСТ 31334.

При изготовлении осей для российских сетей железных дорог преимущество отдается российским стандартам перед европейскими.

Примечание - Могут быть согласованы другие значения характеристик, если на них влияют различия в технологическом процессе (например, холодная накатка, дробеструйная обработка).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 4728-96 Заготовки осевые для подвижного состава железных дорог колеи 1520 мм. Технические условия

ГОСТ 4835-2006 Колесные пары вагонов магистральных железных дорог колеи 1520 мм. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 11018-2000 Тяговый подвижной состав железных дорог колеи 1520 мм. Колесные пары. Общие технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22780-93 (ИСО 1005-9-86) Оси для вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры

ГОСТ 31334-2007 Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Определение характеристик изделия

3.1 Химический состав

3.1.1 Значения

Содержание водорода должно быть не более 2‰.

Процентное содержание химических элементов приведено в таблице 1.

Таблица 1

Марка | С | Si | Мn | Р | S | Al | Сr | Сu | Мо | Ni | V |

не более | |||||||||||

EA1N, ЕА1Т | 0,35 | 0,30 | 0,90 | 0,020* | 0,015* | - |

|

|

|

|

|

0,40 | 0,50 | 1,20 | |||||||||

ЕА4Т | 0,22 | 0,15 | 0,50 | 0,020* | 0,015* | - | 0,90 |

| 0,15 |

|

|

0,29 | 0,40 | 0,80 | 1,20 | 0,30 | |||||||

ОС | 0,42 | 0,15 | 0,60 | 0,035 | 0,035 | 0,015 |

|

| - |

| - |

0,50 | 0,35 | 0,90 | 0,040 | ||||||||

* Максимальное содержание 0,025% может быть согласовано при оформлении и размещении заказа. | |||||||||||

3.1.2 Место взятия образца

Образец для испытаний отбирают на половине радиуса у сплошных осей или на половине расстояния между наружной и внутренней поверхностями у полых осей.

3.1.3 Химический анализ

Анализ химического состава выполняется в соответствии с методами и описаниями, содержащимися в ГОСТ 7565, ГОСТ 4728.

3.2 Механические характеристики

3.2.1 Характеристики, проверяемые при испытании на растяжение

3.2.1.1 Значения

Требования к уровню механических свойств, которые должны быть обеспечены на образцах, отобранных на половине радиуса у сплошных осей или на половине расстояния между наружной и внутренней поверхностями у полых осей, приведены в таблице 2 для осей европейских сетей железных дорог и в таблице 3 - для осей, применяемых на российских сетях железных дорог.

Таблица 2

Марка стали |

|

|

| Ударная вязкость KCU | |

продольная | поперечная | ||||

EA1N | 320 | 550-650 | 22 | ||

ЕА1Т | 350 | 550-700 | 24 | 40 | 20 |

ЕА4Т | 420 | 650-800 | 18 | 50 | 25 |

* Если предел текучести неявно выражен, определяют условный предел текучести при остаточной деформации 0,2%, | |||||

Таблица 3 - Механические свойства стали ОС

Временное сопротивление при растяжении | Предел текучести | Относительное удлинение | Ударная вязкость при 20 °С, Дж/см | |

средняя | минимальная | |||

От 580 до 620 | 275 | 20 | 49 | 34 |

От 620 до 650 | 315 | 19 | 39 | 29 |

650 и более | 350 | 18 | 34 | 29 |

Значения механических свойств образцов, отобранных из центра сплошных осей или от внутренней поверхности полых осей, должны быть меньше значений, измеренных на образцах, отобранных на половине радиуса у сплошных осей или на половине расстояния между наружной и внутренней поверхностями у полых осей не более чем на 20%.

3.2.1.2 Отбор образцов для испытания

Образцы для испытания осей российского производства отбирают согласно ГОСТ 31334, для осей европейского производства - на трех уровнях в месте наибольшего сечения оси:

- как можно ближе к наружной поверхности;

- на середине радиуса и в центре у сплошных осей;

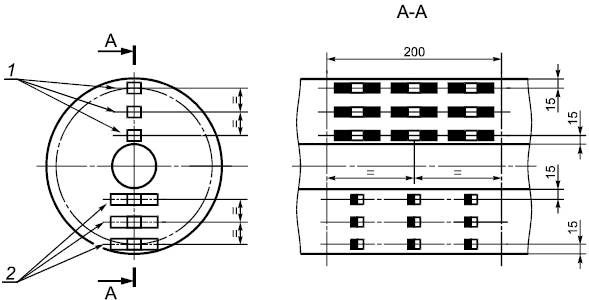

- на половине расстояния между наружной и внутренней поверхностями и близко к внутренней поверхности у полых осей, как показано на рисунке 1а, b.

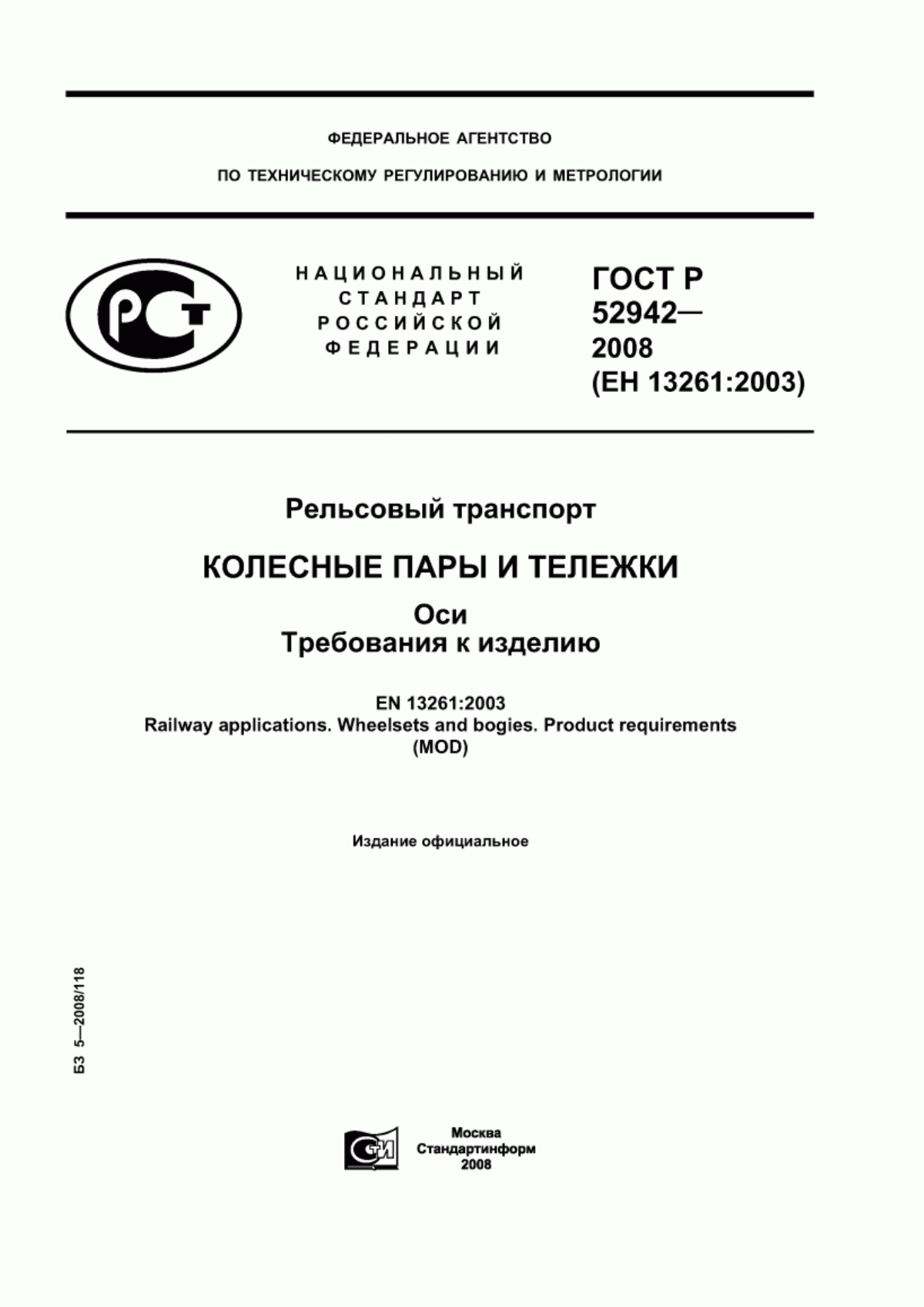

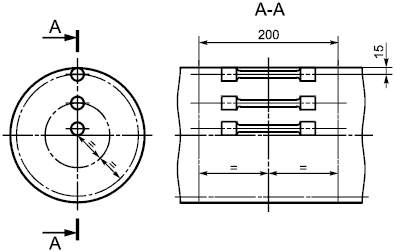

а - сплошная ось

b - полая ось

Рисунок 1

3.2.1.3 Метод испытания

Испытание проводят в соответствии с ГОСТ 1497, ГОСТ 4728, ГОСТ 9454, ГОСТ 31334, [3] и [4]. Диаметр обработанной части образца для испытания должен быть от 10 до 16 мм. Базовая длина должна быть в пять раз больше диаметра.

3.2.2 Характеристики, проверяемые испытанием на ударную вязкость

3.2.2.1 Значения

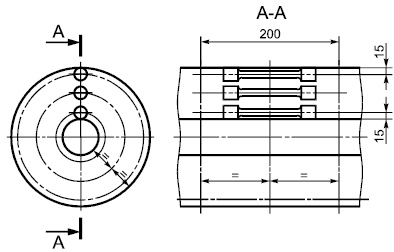

Испытание на ударную вязкость проводят при температуре 20 °С на образцах, вырезанных из оси в продольном и поперечном направлениях расположения образца в оси (рисунок 2). Ударная вязкость образцов, отобранных на половине радиуса у сплошных осей или на половине расстояния между наружной и внутренней поверхностями у полых осей, должна соответствовать нормам, установленным в таблицах 2 и 3. Полученные значения в центре сплошных осей или у внутренней поверхности полых осей должны быть меньше значений, полученных на половине радиуса или на половине расстояния между наружной и внутренней поверхностями оси не более чем на 20%.

3.2.2.2 Отбор образцов для испытания

Образцы для испытания осей российского производства отбирают согласно ГОСТ 31334, для осей европейского производства - на трех уровнях в месте наибольшего сечения оси:

- как можно ближе к наружной поверхности;

- на середине радиуса и в центре у сплошных осей;

- на половине расстояния между наружной и внутренней поверхностями и близко к внутренней поверхности у полых осей, как показано на рисунке 2а, b;

- размеры образцов по ГОСТ 9454.

а - сплошная ось

b - полая ось

1 - образец для определения ударной вязкости в продольном направлении; 2 - образец для определения ударной вязкости в поперечном направлении

Рисунок 2

3.2.2.3 Метод испытания

Испытание проводят в соответствии с ГОСТ 9454, [5].

3.2.3 Усталостные характеристики

3.2.3.1 Общие положения

Значения, определенные в настоящем подпункте, используют для расчета максимально допустимых нагрузок, которые установлены в [1], [2], ГОСТ 22780 и конструкторской документации.

Для определения поведения оси при воздействии эксплуатационных нагрузок необходимо знать предел выносливости в следующих двух случаях:

- при оценке материала испытания проводят на стандартных лабораторных образцах, форма которых не зависит от геометрии изделия;

- при оценке изделия испытания проводят на полноразмерных образцах, размеры и обработка которых идентичны размерам и обработке готового изделия с соответствующими допустимыми дефектами изготовления.

Значения пределов выносливости лабораторных образцов, определяемые с помощью стандартных лабораторных образцов с учетом влияния надреза на поверхности материала, используются для вычисления коэффициента запаса сопротивления усталости, который задан [1], [2] и [6]. Значения предела выносливости определяют на опытных образцах:

- с гладкой поверхностью - ;

- с поверхностью, имеющей надрезы - .

Значения предела выносливости полноразмерных образцов , определяемые с помощью полноразмерных образцов, используют для проверки соответствия усталостных характеристик характеристикам, используемым для расчета максимально допустимых нагрузок, которые приведены в конструкторской документации и стандартах [1], [2] и [6].

Эти значения предела выносливости распространяются на различные зоны оси. В настоящем стандарте для осей российского производства установлены значения предела усталости только для гладкой цилиндрической зоны оси. Значения предела выносливости в местах соединения с деталями, устанавливаемыми на ось, зависят, главным образом, от способа формирования колесной пары.

3.2.3.2 Значения

Значения, которые должны быть достигнуты, приведены в таблице 4.

Таблица 4

Марка стали |

|

|

|

|

ЕА1Т | 200 | 250 | 170 | 1,47 |

ЕА4Т | 240 | 350 | 215 | 1,63 |

ОС | 160 | 250 | - | - |

3.2.3.3 Образцы для проведения усталостного испытания

Геометрия и чистота поверхности опытных образцов для определения для испытаний должны быть идентичны геометрии и чистоте поверхности анализируемых осей. Технологический процесс изготовления этих образцов должен быть аналогичен технологическому процессу изготовления оси.

Чертежи лабораторных образцов для испытаний на усталость приведены в ГОСТ 25.502.

3.2.3.4 Метод испытания

Испытание проводят с помощью испытательных установок, создающих нагрузки кругового изгиба в зоне, в которой необходимо вызвать возникновение усталостной трещины.

База испытаний для определения составляет 5·10

циклов нагружения для зон оси без насаженных деталей. В случае определения предела выносливости зон оси с посадкой базу испытаний следует принимать равной 10

циклов нагружения. Значения номинальных напряжений рассчитывают с помощью классической теории изгиба балок и контролируют измерением с помощью тензодатчиков в зонах возникновения усталостных трещин.

Пределы выносливости лабораторных образцов и

определяют для 10

циклов с 50%-ной вероятностью излома, что требует использования не менее 15 опытных образцов для каждого предельного значения и статистического метода для интерпретации результатов.

3.3 Характеристики микро- и макроструктуры

3.3.1 Значения

Макроструктура стали должна соответствовать ГОСТ 4728, ГОСТ 8233, ГОСТ 10243, ГОСТ 31334.

Микроструктура стали ЕА1Т и ОС должна быть ферритно-перлитной.

Микроструктура стали марки ЕА4Т должна быть бейнитно-мартенситной (с отпущенным мартенситом).

Размер зерна должен быть равен 5 и менее (мелкое зерно) в соответствии с ГОСТ 5639 и [7].

3.3.2 Место взятия образцов для испытания

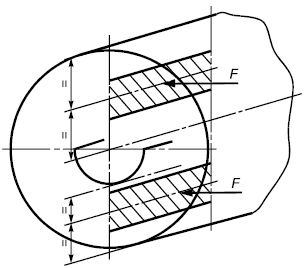

Образцы для испытания берут в месте наибольшего сечения оси в плоскости площадью 200 мм, перпендикулярно к оси проката, как показано на рисунке 3, на половине радиуса у сплошных осей или на половине расстояния между наружной и внутренней поверхностями у полых осей.

3.3.3 Метод испытания

Испытания проводят в соответствии с ГОСТ 5639 и [7].

3.4 Чистота материала

3.4.1 Металлографическая чистота

3.4.1.1 Уровень чистоты

Максимальные значения для включений большой и малой толщины приведены в таблице 5. Включения малой толщины не принимают в расчет.

Таблица 5

Тип включения | Максимальное значение включений, балл | |

большой толщины | малой толщины | |

А (сульфиды) | 1,5 | 1,5 |

В (алюминаты) | 1 | 1,5 |

С (недеформирующиеся силикаты) | 1 | 1,5 |

D (глобулярные оксиды) | 1 | 1,5 |

B+C+D | 2 | 3 |

3.4.1.2 Место взятия образца для исследования микроструктуры

Участок оси для исследования микроструктуры показан на рисунке 3.

Рисунок 3

Исследование микроструктуры проводят на плоскости площадью 200 мм, перпендикулярной к оси проката, на половине радиуса у сплошных осей или на половине расстояния между наружной и внутренней поверхностями у полых осей. Образцы для исследования берут в месте наибольшего сечения оси.

3.4.1.3 Метод исследования

Уровень чистоты определяют методом А по [8], ГОСТ 8233, ГОСТ 31334.

3.4.2 Контроль несплошности

3.4.2.1 Общие положения

Для выявления несплошности проводят ультразвуковую дефектоскопию. Стандартными дефектами являются плоскодонные отверстия на различной глубине.

3.4.2.2 Достигаемый уровень

Оси не должны быть с внутренними дефектами, у которых амплитуды эхо-сигнала не меньше амплитуды для стандартного дефекта, расположенного на той же глубине. Диаметр стандартного дефекта 3 мм. Не допускается уменьшения донного эхосигнала более чем на 4 дБ из-за неоднородностей или внутренних дефектов.

3.4.2.3 Образец для испытания

Дефектоскопию проводят непосредственно на оси после термообработки до нанесения окончательного защитного покрытия перед отгрузкой.

3.4.2.4 Метод исследования

Внутреннюю несплошность оси проверяют ультразвуковой дефектоскопией по диаметру оси. Прозвучивают всю ось, за исключением отдельных частей (галтелей, канавок и т.д.), по согласованию между заказчиком и поставщиком.

3.5 Ультразвуковая прозвучиваемость

3.5.1 Общие положения

Ультразвуковая прозвучиваемость обеспечивает проведение ультразвуковой дефектоскопии в процессе эксплуатации. Для ее контроля составляют дефектограмму оси после предварительной калибровки измерительной аппаратуры.

3.5.2 Достигаемый уровень

Амплитуда эхосигнала на проверяемых осях должна составлять не менее 50% полной высоты вертикальной шкалы экрана дефектоскопа после предварительной калибровки прибора на стандартной призме. Шум во время калибровки должен составлять не более 5% полной высоты вертикальной шкалы экрана дефектоскопа. Высота фонового шума должна составлять не менее 10% высоты вертикальной шкалы экрана дефектоскопа. Частота датчиков должна составлять 5 МГц.

3.5.3 Образец для испытания

Контролируемым образцом для испытания является ось после окончательной термообработки.

Состояние торцов шеек оси во время проведения контроля должно быть аналогичным их состоянию перед отгрузкой до нанесения защитного покрытия.

3.5.4 Метод контроля

Контроль ультразвуковой проницаемости проводят в продольном направлении оси в соответствии с [9].

Если испытания не автоматизированы, измерение проводят на менее чем в шести точках, равномерно распределенных по окружности шеек оси.

3.6 Параметры шероховатости поверхности

3.6.1 Шероховатость обработки поверхности

3.6.1.1 Достигаемые параметры

На поверхности оси могут быть только следы дефектов, предусмотренные настоящим стандартом и приведенные в таблице 6.

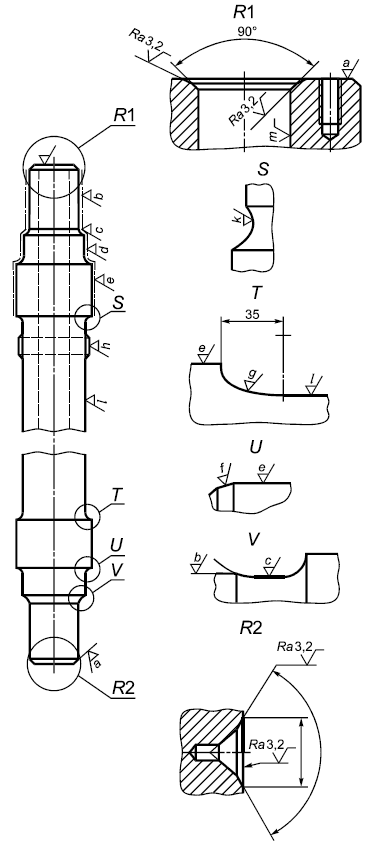

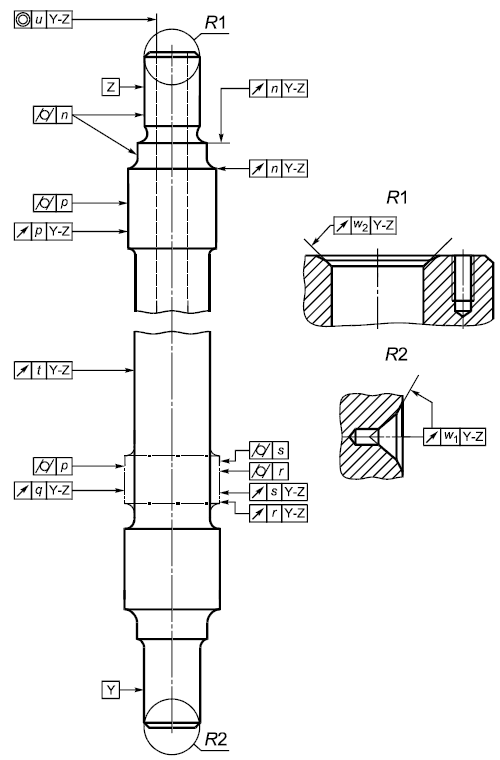

Шероховатость поверхности окончательно обработанных или готовых к сборке деталей указана в таблице 6. Условные обозначения показаны на рисунке 4.

Таблица 6

Наименование поверхности оси | Условное обозначение | Шероховатость поверхности | |

после черновой обработки | после окончательной обработки или перед формированием колесной пары | ||

Торец оси | |||

- торец оси с фаской | - | 6,3 | |

- внутренняя поверхность центрового отверстия и фаска (сплошная и полая ось) | См. выносные элементы | - | 3,2 |

Шейка оси | |||

- цилиндрическая часть | 12,5 | 0,8 | |

- галтели |

| 0,8 | |

Предподступичная часть | |||

- диаметр предподступичной части | 12,5 | 1,6 | |

Подступичная часть | |||

- диаметр подступичной части | 12,5 | 0,8/1,6 | |

- галтель между подступичной и предподступичной частями |

| 1,6 | |

Средняя часть оси | |||

- радиусы перехода к подступичной части |

| - | 1,6 |

- диаметр средней части оси | - | 3,2* | |

- диаметр посадочного места для зубчатого колеса и тормозного диска | 12,5 | 0,8/1,6 | |

- диаметр посадочного места для подшипника и уплотнительного кольца | 12,5 | 0,8 | |

- переходные радиусы между двумя посадочными местами |

| 1,6 | |

Отверстие оси | |||

- поверхность отверстия оси |

| 3,2 | |

* Может быть согласован показатель 6,3, если достигнуто предельное значение предела выносливости | |||

Рисунок 4 - Условные обозначения

3.6.1.2 Метод измерения

Значение шероховатости поверхности оси на момент поставки (таблица 5) измеряют с помощью прибора для определения шероховатости поверхности или путем тактильного и визуального сравнений.

3.6.2 Отсутствие поверхностных дефектов оси

3.6.2.1 Общие положения

Отсутствие поверхностных дефектов осей определяют:

- на наружных поверхностях - магнитопорошковой дефектоскопией;

- на внутренних поверхностях полых осей - ультразвуковым контролем или иным аналогичным способом, согласованным между заказчиком и поставщиком.

3.6.2.2 Достигнутый уровень

На наружной поверхности оси:

- не допускаются поперечные дефекты;

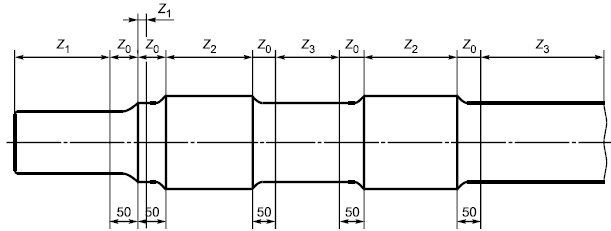

- допускаются продольные дефекты вне галтельных зон (рисунок 5) при условии, что они не превышают предельно допустимых значений, указанных в таблице 7.

Рисунок 5

Таблица 7

Зоны | Максимальная длина изолированного дефекта*, мм, не более | Максимальная суммарная длина изолированных дефектов, мм, не более |

0 | 0 | |

6 | 6 | |

6 | 15 | |

6 | 15 | |

* Дефекты считают изолированными, если расстояние между двумя дефектами, расположенными на одной линии окружности, составляет более 10 мм. | ||

Дефект считают продольным, если его отклонение от продольной оси составляет менее 10°.

На поверхности отверстия полой оси допускаются поперечные дефекты, если их глубина не превышает 0,5 мм, а их число не более одного на метр длины оси.

3.6.2.3 Образец для испытания

Образцом для испытания является чистовая ось после термообработки до нанесения защитного покрытия.

3.6.2.4 Методы контроля

Требования к магнитопорошковой дефектоскопии - согласно ГОСТ 21105, за исключением:

- магнитной индукции на поверхности оси, значение которой должно быть более 4 мТ;

- световой энергии ультрафиолетового излучения, значение которой должно быть более 15 Вт/м.

Намагничивание проводят по окружности для выявления продольных дефектов и в продольном направлении для выявления поперечных дефектов.

Метод согласовывают между заказчиком и поставщиком. Если не оговорено иное, проводят ультразвуковой контроль под углом 45° к наружной поверхности.

3.7 Допуски на геометрию

Допуски на геометрию приведены в таблице 8. Условные обозначения показаны на рисунке 6.

Таблица 8

Наименование поверхности оси | Условное обозначение | Допуски на геометрию, мм | |

после черновой обработки | перед формированием колесной пары | ||

Шейка оси и предподступичная часть | |||

Цилиндричность | 0,015 | ||

Биение вертикальной поверхности предподступичной части относительно оси | 0,030 | ||

Биение предподступичной части относительно оси | 0,030 | ||

Подступичная часть | 1,5 | ||

Биение относительно оси | 0,030 | ||

Цилиндричность | 0,1 | 0,015 | |

Посадочное место для зубчатого колеса | |||

Биение относительно оси | 1,5 | 0,030 | |

Цилиндричность | 0,1 | 0,015 | |

Посадочные места для моторного подшипника | |||

Биение относительно оси | 1,5 | 0,020 | |

Цилиндричность | 0,1 | 0,015 | |

Посадочное место для дискового тормоза | |||

Биение относительно оси | 0,15 | 0,030 | |

Цилиндричность | 0,1 | 0,015 | |

Средняя часть оси | |||

Биение относительно оси | 0,30 | ||

Отверстие в корпусе оси | |||

Соосность относительно оси | 0,50 | ||

Отверстия для торцевых заглушек | |||

Соосность относительно оси | 0,50 | ||

Биение обрабатывающего центра относительно оси | 0,020 | ||

| 0,030 | ||

* Ось координат устанавливают по шейкам оси, представленным как | |||

Рисунок 6 - Условные обозначения

3.8 Маркировка

На всех осях должны быть выбиты следующие знаки и клейма маркировки:

- клеймо изготовителя необработанной оси;

- клеймо изготовителя чистовой оси;

- номер оси;

- номер плавки (по согласованию между заказчиком и изготовителем);

- марка стали (кроме стали марки ОС);

- месяц и две последние цифры года изготовления;

- клеймо технического контроля изготовителя и представителя приемки чистовой оси.

Эти клейма наносят только с одного торца шейки оси на одной его половине, другая половина предназначена для маркировок изготовителя колесной пары.

На другом торце шейки оси половина поверхности должна быть свободна от маркировки всех видов, а другая - предназначена для маркировок пользователя.

Конфигурацию маркировки устанавливают в заказе. Все заусенцы после нанесения клейм должны быть удалены, чтобы дать возможность проводить ультразвуковой контроль в эксплуатации.

Маркировку проверяют визуально. Оси с нечеткой маркировкой не принимают.

4 Правила приемки

Изготовитель должен проводить приемо-сдаточные испытания чистовых осей для проверки соответствия требованиям настоящего стандарта.

Перечень параметров, контролируемых при испытаниях, приведен в таблице 9.

Таблица 9

Контролируемые параметры | Число проверяемых осей из партии | Ссылки | |

Максимальный размер партии |

| >100 | |

Химический состав | 1 | 1 | 3.1 |

Содержание водорода | 1 | 1 | |

Характеристики, проверяемые при испытании на растяжение (на половине радиуса) | 1 | 2 | 3.2.1 |

Характеристики, проверяемые испытанием на ударную вязкость | |||

Продольная ударная вязкость (на половине радиуса) | 1 | 2 | |

Поперечная ударная вязкость (на половине радиуса) | 1 | 2 | |

Металлографическая чистота | 1 | 2 | 3.4.1 |

Ультразвуковая прозвучиваемость | 100% | 100% | 3.5 |

Внутренняя сплошность | 100% | 100% | 3.4.2 |

Отсутствие поверхностных дефектов | 100% | 100% | 3.6.2 |

Внешний вид поверхности | 100% | 100% | 3.6.1 |

Геометрия | 100% | 100% | 3.7 |

| |||

Приложение А

(справочное)

Сопоставление структуры настоящего стандарта

со структурой примененного в нем европейского стандарта ЕН 13261:2003

Таблица А.1

Структура европейского стандарта ЕН 13261:2003 | Структура настоящего стандарта | ||||

Раздел 3 | Раздел 3 | ||||

Подразделы | Пункты | Подпункты | Подразделы | Пункты | Подпункты |

3.6 | - | ||||

3.7 | 3.7.1 | 3.7.1.1 | 3.6 | 3.6.1 | 3.6.1.1 |

3.7.2 | 3.7.1.2 | 3.6.1.2 | |||

3.7.2.3 | 3.6.2 | 3.6.2.1 | |||

3.7.2.4 | 3.6.2.2 | ||||

3.6.2.3 | |||||

3.6.2.4 | |||||

3.8 | - | - | 3.7 | - | - |

3.9 | - | ||||

3.10 | 3.8 | ||||

- | 4 | ||||

Приложение А | 3.1 | ||||

Приложение В | - | ||||

Приложение С | - | ||||

Приложение D | - | ||||

Приложение Е | - | ||||

Приложение F | - | ||||

Приложение G | - | ||||

Приложение Н | - | ||||

Приложение I | - | ||||

Приложение J | - | ||||

Приложение В

(справочное)

Сведения о соответствии ссылочных международных стандартов

национальным стандартам Российской Федерации, использованным

в настоящем стандарте в качестве нормативных ссылок

Таблица В.1

Обозначение ссылочного национального стандарта Российской Федерации | Обозначение и наименование ссылочного международного стандарта и условное обозначение степени его соответствия ссылочному национальному стандарту |

ГОСТ 25.502-79 | - |

ГОСТ 1497-84 | ИСО 6892-84 Металлы. Методы испытаний на растяжение при температуре окружающей среды (NEQ) |

ГОСТ 4728-96 | - |

ГОСТ 4835-2006 | - |

ГОСТ 5639-82 | - |

ГОСТ 7565-81 | - |

ГОСТ 8233-56 | - |

ГОСТ 9454-78 | - |

ГОСТ 11018-2000 | - |

ГОСТ 21105-87 | - |

ГОСТ 22780-93 | ИСО 1005-9-86 Подвижной состав железных дорог. Часть 9. Оси для подвижного состава. Требования к размерам (NEQ) |

ГОСТ 31334-2007 | ИСО 1005-3-82 Подвижной состав железных дорог. Часть 3. Оси для тяговых и прицепных вагонов. Требования к качеству (NEQ) |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: NEQ - неэквивалентные стандарты. | |

Библиография

[1] | EH 13103:2001 | Рельсовый транспорт. Колесные пары и тележки. Оси бегунковои колесной пары. Метод проектирования |

[2] | EH 13104:2001 | Рельсовый транспорт. Колесные пары и тележки. Оси моторной колесной пары. Метод проектирования |

[3] | EH 10002-1:2001 | Металлические материалы. Испытание на растяжение. Часть 1. Метод испытания при температуре окружающей среды |

[4] | ИСО 6892:1998 | Материалы металлические. Испытания на растяжение при температуре окружающей среды |

[5] | EH 10045-1:1990 | Металлические материалы. Испытание на ударную вязкость по Шарпи. Часть 1. Метод испытания |

[6] | ОСТ 32.93-97 | Тяговый подвижной состав. Оси колесных пар. Методика расчета на прочность |

[7] | ИСО 643:2003 | Стали. Металлографическое определение размера видимых зерен |

[8] | ИСО 4967:1998 | Сталь. Определение содержания неметаллических включений. Металлографический метод с использованием стандартных диаграмм |

[9] | ИСО 5948:1994 | Подвижной состав. Ультразвуковой приемочный контроль |

УДК 629.4.027.11:006.354 | ОКС 45.060 | В41 | ОКП 31 8381 |

Ключевые слова: оси, механические характеристики, метод испытаний, характеристика микроструктуры, метод конроля, метод измерений | |||

Электронный текст документа

и сверен по:

, 2008