ГОСТ ISO 898-1-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Часть 1

Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы

Mechanical properties of fasteners made of carbon steel and alloy steel. Part 1. Bolts, screws and studs of specified property classes with coarse and fine pitch thread

МКС 21.060.10

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 октября 2014 г. N 71-П)

За принятие проголосовали:

Краткое наименование страны по MК (ИСО 3166) 004-97 | Код страны по MК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 10 июня 2015 г. N 610-ст* межгосударственный стандарт ГОСТ ISO 898-1-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

________________

* Вероятно, ошибка оригинала. Следует читать: Приказом Федерального агентства по техническому регулированию и метрологии от 10 июня 2015 г. N 609-ст. - .

5 Настоящий стандарт идентичен международному стандарту ISO 898-1:2013* Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs with specified property classes - Coarse thread and fine pitch thread (Механические свойства крепежных изделий из углеродистых и легированных сталей - Часть 1. Болты, винты и шпильки установленных классов прочности - Крупная и мелкая резьба).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом ISO/ТС 2/SC 1 "Механические свойства крепежных изделий" технического комитета по стандартизации ISO/TC 2 "Крепежные изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (еn).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDТ).

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Август 2018 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает механические и физические свойства болтов, винтов и шпилек из углеродистых и легированных сталей при испытании в условиях с температурой окружающей среды от 10°С до 35°С. Крепежные изделия (болты, винты и шпильки) оцениваются на соответствие требованиям настоящего стандарта только в указанном температурном диапазоне. Изделия могут не сохранять установленные механические и физические свойства при более высоких и более низких температурах (см. приложение В).

Примечание 1 - Крепежные изделия, соответствующие требованиям настоящего стандарта, применяют в диапазоне температур от минус 50°С до плюс 150°С. При определении возможных вариантов применения за пределами диапазона от минус 50°С до плюс 150°С и до максимальной температуры плюс 300°С пользователям следует консультироваться с металловедами.

Примечание 2 - Информация по выбору и применению сталей для использования при более высоких или более низких температурах приведена, например, в EN 10269, ASTM F2281 и в ASTM А 320/А 320М.

________________

Информация о выборе легированных сталей перлитного класса, которые могут быть применены для изготовления крепежных изделий, используемых при повышенных температурах, приведена, например, в ГОСТ 20072-74.

Некоторые болты и винты могут не соответствовать требованиям настоящего стандарта по растяжению или кручению вследствие уменьшенной площади среза в головке по отношению к расчетному сечению резьбы. К ним относят болты и винты, имеющие низкую или потайную головку (см. 8.2).

Стандарт распространяется на болты, винты и шпильки:

- из углеродистых или легированных сталей;

- с треугольной метрической резьбой в соответствии с ISO 68-1;

- с крупным шагом резьбы от М1,6 до М39 и с мелким шагом резьбы от М8х1 до М39х3;

- с сочетаниями диаметр/шаг в соответствии с ISO 261 и ISO 262;

- с допусками резьбы в соответствии с ISO 965-1, ISO 965-2 и ISO 965-4.

Стандарт не распространяется на установочные винты и аналогичные резьбовые крепежные изделия, не подвергаемые растягивающим напряжениям (см. ISO 898-5).

Стандарт не устанавливает требования к следующим свойствам:

- свариваемость;

- коррозионная стойкость;

- прочность на срез;

- отношение крутящего момента к усилию предварительной затяжки (метод испытания см. ISO 16047);

- усталостная прочность.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа.

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 68-1:1998 ISO general purpose screw threads - Basic profile - Part 1: Metric screw threads (Резьбы ISO винтовые общего назначения. Основной профиль. Часть 1. Метрические винтовые резьбы)

ISO 148-1:2009 Metallic materials - Charpy pendulum impact test - Part 1: Test method (Материалы металлические. Испытание на удар по Шарпи на маятниковом копре. Часть 1. Метод испытания)

ISO 225:2010 Fasteners - Bolts, screws, studs and nuts - Symbols and descriptions of dimensions (Изделия крепежные. Болты, винты, шпильки и гайки. Символы и обозначения размеров)

ISO 261:1998 ISO general purpose metric screw threads - General plan (Резьбы метрические ISO общего назначения. Общий вид)

ISO 262:1998 ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts (Резьбы метрические ISO общего назначения. Выбранные размеры для винтов, болтов и гаек)

ISO 273:1979 Fasteners - Clearance holes for dolts and screws (Изделия крепежные. Отверстия с зазором для болтов и винтов)

ISO 724:1993 ISO general-purpose metric screw threads - Basic dimensions (Резьбы метрические ISO общего назначения. Основные размеры)

ISO 898-2:2012 Mechanical properties of fasteners made of carbon steel and alloy steel - Part 2: Nuts with specified property classes - Coarse thread and fine pitch thread (Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности - крупный и мелкий шаг резьбы)

ISO 898-5:2012 Mechanical properties of fasteners made of carbon steel and alloy steel - Part 5: Set screws and similar threaded fasteners with specified hardness classes - Coarse thread and fine pitch thread (Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 5: Установочные винты и аналогичные резьбовые крепежные изделия установленных классов твердости. Крупная резьба и резьба с мелким шагом)

ISO 898-7:1992 Mechanical properties of fasteners - Part 7: Torsional test and minimum torques for bolts and screws with nominal diameters 1 mm to 10 mm (Механические свойства крепежных изделий. Часть 7. Испытание на кручение и минимальные крутящие моменты для болтов и винтов номинальных диаметров от 1 до 10 мм)

________________

Планируется, что после пересмотра основное название части 7 будет совпадать с основными названиями частей 1-5.

ISO 965-1:1998 ISO general-purpose metric screw threads - Tolerances - Part 1: Principles and basic data (Резьбы метрические ISO общего назначения. Допуски. Часть 1. Принципы и основные данные)

ISO 965-2:1998 ISO general purpose metric screw threads - Tolerances - Part 2: Limits of sizes for general purpose external and internal screw threads - Medium quality (Резьбы метрические ISO общего назначения. Допуски. Часть 2. Предельные размеры для наружной и внутренней резьб общего назначения. Средний класс точности)

ISO 965-4:1998 ISO general purpose metric screw threads - Tolerances - Part 4: Limits of sizes for hot-dip galvanized external screw threads to mate with internal screw threads tapped with tolerance position H or G after galvanizing (Резьбы метрические ISO общего назначения. Допуски. Часть 4. Предельные размеры для наружных резьб, под покрытие, нанесенное горячим способом, сопрягаемые после нанесения покрытия с внутренними резьбами, нарезанными метчиком с полем допуска Н или G)

ISO 4042:1999 Fasteners - Electroplated coatings (Изделия крепежные. Электролитические покрытия)

ISO 4885:1996 Ferrous products - Heat treatments - Vocabulary (Изделия из черных металлов. Виды термообработки. Словарь)

ISO 6157-1:1988 Fasteners - Surface discontinuities - Part 1: Bolts, screws and studs for general requirements (Изделия крепежные. Дефекты поверхности. Часть 1. Болты, винты и шпильки общего назначения)

ISO 6157-3:1988 Fasteners - Surface discontinuities - Part 3: Bolts, screws and studs for special requirements (Изделия крепежные. Дефекты поверхности. Часть 3. Болты, винты и шпильки специального назначения)

ISO 6506-1:2005 Metallic materials - Brinell hardness test - Part 1: Test method (Материалы металлические. Определение твердости по Бринеллю. Часть 1: Метод испытания)

ISO 6507-1:2005 Metallic materials - Vickers hardness test - Part 1: Test method (Материалы металлические. Определение твердости по Виккерсу. Часть 1: Метод испытания)

ISO 6508-1:2005 Metallic materials - Rockwell hardness test - Part 1: Test method (scales А, В, C, D, E, F, G, H, K, N, T (Материалы металлические - Определение твердости по Роквеллу. Часть 1. Метод испытания (шкалы А, В, С, D, Е, F, G, Н, K, N, Т)

ISO 6892-1:2009 Metallic materials - Tensile testing - Part 1: Method of test at room temperature (Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре)

ISO 7500-1:2004 Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force-measuring system (Материалы металлические. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем)

ISO 10683:2000 Fasteners - Non-electrolytically applied zinc flake coatings (Изделия крепежные. Неэлектролитические цинк-ламельные покрытия)

ISO 10684:2004 Fasteners - Hot dip galvanized coatings (Изделия крепежные. Покрытия, нанесенные методом горячего цинкования)

ISO 16426:2002 Fasteners - Quality assurance system (Изделия крепежные. Система обеспечения качества)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 готовое крепежное изделие (finished fastener): Крепежное изделие, для которого были выполнены все технологические операции полностью, с поверхностным покрытием или без покрытия, с полной или уменьшенной нагрузочной способностью, и испытательный образец не подвергался механической обработке.

3.2 обработанный испытательный образец (machined test piece): Испытательный образец, изготовленный механической обработкой из крепежного изделия для определения свойств материала.

3.3 полноразмерное крепежное изделие (full-size fastener): Готовое крепежное изделие с диаметром гладкой части стержня ![]() или

или ![]() , или винт с резьбой до головки, или шпилька с резьбой по всей длине.

, или винт с резьбой до головки, или шпилька с резьбой по всей длине.

3.4 крепежное изделие с уменьшенным стержнем (fastener with reduced shank): Готовое крепежное изделие с диаметром гладкой части стержня ![]() .

.

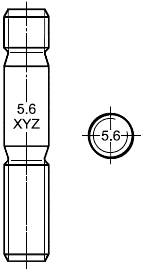

3.5 крепежное изделие с тонким стержнем (fastener with waisted shank): Готовое крепежное изделие с диаметром гладкой части стержня ![]() .

.

3.6 твердость основного металла (base metal hardness): Твердость ближайшего к поверхности участка (при перемещении точки измерения от сердцевины к наружному диаметру), измеренная непосредственно перед началом увеличения или уменьшения твердости, указывающих на науглероживание или обезуглероживание соответственно.

3.7 науглероживание (carburization): Результат увеличения содержания углерода в поверхностном слое по сравнению с содержанием углерода в основном металле.

3.8 обезуглероживание (decarburization): Уменьшение содержания углерода в поверхностном слое стального крепежного изделия.

3.9 частичное обезуглероживание (partial decarburization): Обезуглероживание с уменьшением содержания углерода, достаточным, чтобы вызвать посветление отпущенного мартенсита и существенное уменьшение твердости по сравнению с твердостью основного металла, но без обнаружения зерен феррита при металлографических исследованиях.

3.10 ферритное обезуглероживание (ferritic decarburization): Обезуглероживание с уменьшением содержания углерода, достаточным, чтобы вызвать посветление отпущенного мартенсита и существенное уменьшение твердости по сравнению с твердостью основного металла, с присутствием зерен феррита или сетки феррита по границам зерен при металлографических исследованиях.

3.11 полное обезуглероживание (complete decarburization): Обезуглероживание с уменьшением содержания углерода, достаточным, чтобы проявлялись только четко выраженные зерна феррита при металлографических исследованиях.

4 Обозначения и сокращения

При использовании настоящего стандарта следует применять обозначения и сокращения по ISO 225 и ISO 965-1, а также перечисленные ниже:

А | - относительное удлинение после разрыва обработанного испытательного образца, %; |

- удлинение после разрыва полноразмерного крепежного изделия; | |

| - номинальная площадь расчетного сечения резьбы, мм |

- площадь поперечного сечения тонкого стержня, мм | |

b | - длина резьбы, мм; |

- длина резьбы ввинчиваемого конца шпильки, мм; | |

d | - номинальный диаметр резьбы, мм; |

- диаметр обработанного испытательного образца, мм; | |

- номинальный внутренний диаметр наружной резьбы, мм; | |

- номинальный средний диаметр наружной резьбы, мм; | |

- номинальный внутренний диаметр наружной резьбы по дну впадины, мм; | |

- диаметр перехода (внутренний диаметр опорной поверхности), мм; | |

- диаметр отверстия в косой шайбе или блоке, мм; | |

- диаметр гладкой части стержня, мм; | |

E | - высота необезуглероженной зоны резьбы, мм; |

- разрушающая нагрузка, Н; | |

| - минимальная разрушающая нагрузка, Н; |

- пробная нагрузка, Н; | |

- нагрузка условного предела текучести при остаточном удлинении 0,0048d для полноразмерного крепежного изделия, Н; | |

G | - глубина полного обезуглероживания в резьбе, мм; |

H | - высота исходного треугольника резьбы, мм; |

- высота наружной резьбы полного профиля, мм; | |

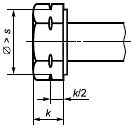

k | - высота головки, мм; |

- ударная вязкость (работа удара), Дж; | |

- номинальная длина, мм; | |

- полная длина крепежного изделия перед нагружением, мм; | |

- полная длина крепежного изделия после первого снятия нагрузки, мм; | |

- полная длина крепежного изделия после второго снятия нагрузки, мм; | |

- длина гладкой части стержня, мм; | |

- полная длина шпильки, мм; | |

- свободная длина резьбы крепежного изделия в испытательном устройстве, мм; | |

- длина цилиндрического участка обработанного испытательного образца, мм; | |

- исходная базовая длина (обработанного испытательного образца), мм; | |

- полная длина (обработанного испытательного образца), мм; | |

- конечная базовая длина (обработанного испытательного образца), мм; | |

- удлинение при пластической деформации (остаточное удлинение), мм; | |

- разрушающий крутящий момент, Нм; | |

P | - шаг резьбы, мм; |

- радиус галтели, мм; | |

- нижний предел текучести для обработанного испытательного образца, МПа; | |

- предел прочности на растяжение, МПа; | |

- условный предел текучести при остаточном удлинении 0,2% для обработанного испытательного образца, МПа; | |

- условный предел текучести при остаточном удлинении 0,0048d для полноразмерного крепежного изделия, МПа; | |

s | - размер под ключ, мм; |

- площадь поперечного сечения обработанного испытательного образца перед испытанием на растяжение, мм | |

- напряжение от пробной нагрузки, МПа; | |

- площадь поперечного сечения обработанного испытательного образца после разрыва, мм | |

Z | - относительное сужение площади поперечного сечения после разрыва для обработанного испытательного образца, %; |

- угол скоса шайбы для испытания на растяжение на косой шайбе; | |

- угол скоса твердого блока для испытания ударом по головке; | |

max | - индекс символа для обозначения максимальной величины; |

min | - индекс символа для обозначения минимальной величины; |

nom | - индекс символа для обозначения номинальной величины. |

5 Система обозначений классов прочности

Символ класса прочности для болтов, винтов и шпилек состоит из двух чисел, разделенных точкой (см. таблицы 1-3):

a) число с левой стороны от точки состоит из одной или двух цифр и означает 1/100 от номинального предела прочности ![]() в мегапаскалях (см. таблицу 3, пункт 1);

в мегапаскалях (см. таблицу 3, пункт 1);

b) число с правой стороны от точки равняется умноженному на 10 отношению номинального значения предела текучести к номинальному значению предела прочности на растяжение ![]() и приведено в таблице 1 (коэффициент предела текучести).

и приведено в таблице 1 (коэффициент предела текучести).

Номинальное значение предела текучести приведено в таблице 3 (пункты 2-4):

- нижний предел текучести ![]() или

или

- номинальный условный предел текучести при остаточном удлинении 0,2% ![]() , или

, или

- номинальный условный предел текучести при остаточном удлинении 0,0048d ![]() .

.

Таблица 1 - Отношение номинального значения предела текучести к номинальному значению предела прочности

Число с правой стороны от точки | .6 | .8 | .9 |

| 0,6 | 0,8 | 0,9 |

с) дополнительный ноль слева от значения класса прочности указывает, что эти крепежные изделия имеют уменьшенную нагрузочную способность (см. 8.2 и 10.4).

Пример 1

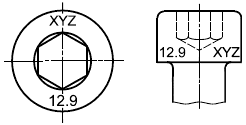

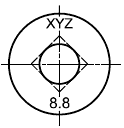

Крепежное изделие с номинальным пределом прочности на растяжение R![]() =800 МПа и коэффициентом предела текучести, равным 0,8, обозначается классом прочности 8.8.

=800 МПа и коэффициентом предела текучести, равным 0,8, обозначается классом прочности 8.8.

Пример 2

Крепежное изделие со свойствами материала класса прочности 8.8, но с уменьшенной нагрузочной способностью обозначается классом прочности 08.8.

Произведение значения номинального предела прочности и коэффициента предела текучести дает номинальный предел текучести в мегапаскалях (МПа).

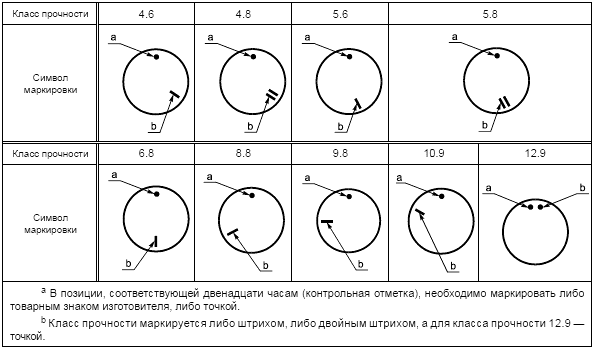

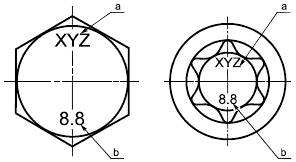

Маркировка на болтах, винтах и шпильках различных классов прочности и обозначения на ярлыках (этикетках) должны соответствовать 10.3. Для крепежных изделий с уменьшенной нагрузочной способностью специальные символы маркировки приведены в 10.4.

Система обозначений может быть использована для размеров, не входящих в область применения настоящего стандарта (например, d >39 мм), при условии выполнения всех требований таблиц 2 и 3.

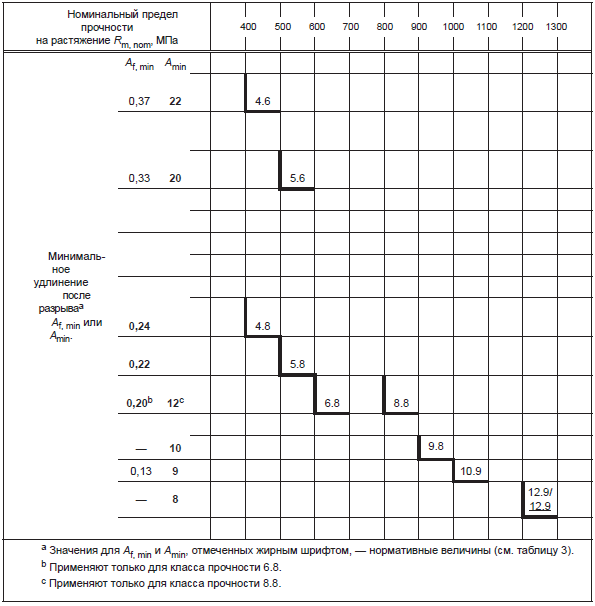

Зависимость между номинальным пределом прочности и удлинением после разрыва для всех классов прочности приведена в приложении А.

6 Материалы

В таблице 2 приведены химический состав сталей и минимальные температуры отпуска болтов, винтов и шпилек различных классов прочности. Химический состав сталей должен удовлетворять условиям соответствующих стандартов.

Примечание - Должны быть приняты во внимание национальные нормативные документы по ограничению или запрещению определенных химических элементов.

Для крепежных изделий, подвергаемых горячему цинкованию погружением, дополнительные требования к материалам изложены в ISO 10684.

Таблица 2 - Стали

Класс проч- | Материал и термическая обработка | Ограничения на химический состав (анализ плавки, %) | Темпе- | ||||

С | Р | S | В | ||||

Не менее | Не более | Не более | Не более | Не более | |||

4.6 | Углеродистая сталь или углеродистая сталь с добавками | - | 0,55 | 0,050 | 0,060 | Не опре- | - |

4.8 | |||||||

5.6 | 0,13 | 0,55 | 0,050 | 0,06 | |||

5.8 | - | 0,55 | 0,050 | 0,06 | |||

6.8 | 0,15 | 0,55 | 0,050 | 0,06 | |||

8.8 | Углеродистая сталь с добавками (например, В или Мn, или Сr), закаленная и отпущенная | 0,15 | 0,40 | 0,025 | 0,025 | 0,003 | 425 |

Углеродистая сталь, закаленная и отпущенная | 0,25 | 0,55 | 0,025 | 0,025 | |||

Легированная сталь, закаленная и отпущенная | 0,20 | 0,55 | 0,025 | 0,025 | |||

9.8 | Углеродистая сталь с добавками (например, В или Мn, или Сr), закаленная и отпущенная | 0,15 | 0,40 | 0,025 | 0,025 | 0,003 | 425 |

Углеродистая сталь, закаленная и отпущенная | 0,25 | 0,55 | 0,025 | 0,025 | |||

Легированная сталь, закаленная и отпущенная | 0,20 | 0,55 | 0,025 | 0,025 | |||

10.9 | Углеродистая сталь с добавками (например, В или Мn, или Сr), закаленная и отпущенная | 0,20 | 0,55 | 0,025 | 0,025 | 0,003 | 425 |

Углеродистая сталь, закаленная и отпущенная | 0,25 | 0,55 | 0,025 | 0,025 | |||

Легированная сталь, закаленная и отпущенная | 0,20 | 0,55 | 0,025 | 0,025 | |||

12.9 | Легированная сталь, закаленная и отпущенная | 0,30 | 0,50 | 0,025 | 0,025 | 0,003 | 425 |

12.9 | Углеродистая сталь с добавками (например, В или Мn, или Сr, или Мо), закаленная и отпущенная | 0,28 | 0,50 | 0,025 | 0,025 | 0,003 | 380 |

| |||||||

7 Механические и физические свойства

Болты, винты и шпильки указанных классов прочности при температуре окружающей среды должны иметь механические и физические свойства согласно таблицам 3-7, независимо от вида испытаний, проводимых в процессе производственного или окончательного контроля.

________________

Ударную вязкость определяют при температуре минус 20°С (см. п.9.14).

В разделе 8 приведена применимость методов испытаний для проверки соответствия крепежных изделий различных типов и размеров требованиям в соответствии с таблицами 3-7.

Примечание 1 - Некоторые типы крепежных изделий могут иметь уменьшенную нагрузочную способность из-за особенностей конструкции, даже если свойства материала крепежных изделий соответствуют всем требованиям, указанным в таблицах 2 и 3 (см. 8.2, 9.4 и 9.5).

Примечание 2 - Несмотря на то что в настоящем стандарте представлено большое количество классов прочности, это не означает, что все классы прочности применяют для всех крепежных изделий. Дополнительные указания по применению конкретных классов прочности указывают в соответствующих стандартах на продукцию. Для нестандартных крепежных изделий рекомендуется выбирать классы прочности как можно ближе к установленным в стандартах на подобные крепежные изделия.

Таблица 3 - Механические и физические свойства болтов, винтов и шпилек

Номер пункта | Механические и физические свойства | Класс прочности | |||||||||||

4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/ | |||||

|

| ||||||||||||

1 | Предел прочности на растяжение R | Номин | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | ||||

Не менее | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | |||

2 | Нижний предел текучести, R | Номин | 240 | - | 300 | - | - | - | - | - | - | - | |

Не менее | 240 | - | 300 | - | - | - | - | - | - | - | |||

3 | Условный предел текучести при остаточном удлинении 0,2%, R | Номин | - | - | - | - | - | 640 | 640 | 720 | 900 | 1080 | |

Не менее | - | - | - | - | - | 640 | 660 | 720 | 940 | 1100 | |||

4 | Условный предел текучести при остаточном удлинении 0,0048d для полноразмерного крепежного изделия R | Номин | - | 320 | - | 400 | 480 | - | - | - | - | - | |

Не менее | - | 340 | - | 420 | 480 | - | - | - | - | - | |||

5 | Напряжение от пробной нагрузки S | Номин | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |

Коэффи- циент пробной нагрузки |

| 0,94 | 0,91 | 0,93 | 0,90 | 0,92 | 0,91 | 0,91 | 0,90 | 0,88 | 0,88 | ||

| |||||||||||||

| |||||||||||||

6 | Относительное удлинение после разрыва для обработанного испытательного образца А, % | Не менее | 22 | - | 20 | - | - | 12 | 12 | 10 | 9 | 8 | |

7 | Относительное сужение площади после разрыва для обработанного испытательного образца Z, % | Не менее | - | 52 | 48 | 48 | 44 | ||||||

8 | Удлинение после разрыва полноразмерного крепежного изделия, A | Не менее | - | 0,24 | - | 0,22 | 0,20 | - | - | - | - | - | |

9 | Прочность головки | Без разрушений | |||||||||||

10 | Твердость по Виккерсу, HV, F | Не менее | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | |

Не более | 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||||

11 | Твердость по Бринеллю, HBW, F=30 D | Не менее | 114 | 124 | 147 | 152 | 181 | 245 | 250 | 286 | 316 | 380 | |

Не более | 209 | 238 | 316 | 331 | 355 | 375 | 429 | ||||||

12 | Твердость по Роквеллу, HRB | Не менее | 67 | 71 | 79 | 82 | 89 | - | |||||

Не более | 95,0 | 99,5 | - | ||||||||||

Твердость по Роквеллу, HRC | Не менее | - | 22 | 23 | 28 | 32 | 39 | ||||||

Не более | - | 32 | 34 | 37 | 39 | 44 | |||||||

13 | Твердость поверхности, HV 0,3 | Не более | - | - | 390 | 435 | |||||||

14 | Отсутствие науглероживания HV 0,3 | Не более | - | h | h | h | |||||||

15 | Высота необезуглероженной зоны резьбы E, мм | Не менее | - | ||||||||||

Глубина полного обезуглероживания в резьбе G, мм | Не более | - | 0,015 | ||||||||||

16 | Уменьшение твердости после повторного отпуска, HV | Не более | - | 20 | |||||||||

17 | Разрушающий крутящий момент М | Не менее | - | В соответствии с ISO 898-7 | |||||||||

18 | Ударная вязкость (работа удара) K | Не менее | - | 27 | - | 27 | 27 | 27 | 27 | k | |||

19 | Дефекты поверхности в соответствии с | ISO 6157-1 | ISO | ||||||||||

| |||||||||||||

Таблица 4 - Минимальные разрушающие нагрузки. Резьба с крупным шагом

Резьба | Номинальная площадь расчетного сечения резьбы A | Класс прочности | ||||||||

4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/ | ||

Минимальная разрушающая нагрузка F | ||||||||||

М3 | 5,03 | 2010 | 2110 | 2510 | 2620 | 3020 | 4020 | 4530 | 5230 | 6140 |

М3,5 | 6,78 | 2710 | 2850 | 3390 | 3530 | 4070 | 5420 | 6100 | 7050 | 8270 |

М4 | 8,78 | 3510 | 3690 | 4390 | 4570 | 5270 | 7020 | 7900 | 9130 | 10700 |

М5 | 14,2 | 5680 | 5960 | 7100 | 7380 | 8520 | 11350 | 12800 | 14800 | 17300 |

М6 | 20,1 | 8040 | 8440 | 10000 | 10400 | 12100 | 16100 | 18100 | 20900 | 24500 |

М7 | 28,9 | 11600 | 12100 | 14400 | 15000 | 17300 | 23100 | 26000 | 30100 | 35300 |

М8 | 36,6 | 14600 | 15400 | 18300 | 19000 | 22000 | 29200 | 32900 | 38100 | 44600 |

М10 | 58,0 | 23200 | 24400 | 29000 | 30200 | 34800 | 46400 | 52200 | 60300 | 70800 |

М12 | 84,3 | 33700 | 35400 | 42200 | 43800 | 50600 | 67400 | 75900 | 87700 | 103000 |

М14 | 115 | 46000 | 48300 | 57500 | 59800 | 69000 | 92000 | 104000 | 120000 | 140000 |

М16 | 157 | 62800 | 65900 | 78500 | 81600 | 94000 | 125000 | 141000 | 163000 | 192000 |

М18 | 192 | 76800 | 80600 | 96000 | 99800 | 115000 | 159000 | - | 200000 | 234000 |

М20 | 245 | 98000 | 103000 | 122000 | 127000 | 147000 | 203000 | - | 255000 | 299000 |

М22 | 303 | 121000 | 127000 | 152000 | 158000 | 182000 | 252000 | - | 315000 | 370000 |

М24 | 353 | 141000 | 148000 | 176000 | 184000 | 212000 | 293000 | - | 367000 | 431000 |

М27 | 459 | 184000 | 193000 | 230000 | 239000 | 275000 | 381000 | - | 477000 | 560000 |

М30 | 561 | 224000 | 236000 | 280000 | 292000 | 337000 | 466000 | - | 583000 | 684000 |

М33 | 694 | 278000 | 292000 | 347000 | 361000 | 416000 | 576000 | - | 722000 | 847000 |

М36 | 817 | 327000 | 343000 | 408000 | 425000 | 490000 | 678000 | - | 850000 | 997000 |

М39 | 976 | 390000 | 410000 | 488000 | 508000 | 586000 | 810000 | - | 1020000 | 1200000 |

| ||||||||||

Таблица 5 - Пробные нагрузки. Резьба с крупным шагом

Резьба | Номинальная площадь расчетного сечения резьбы A | Класс прочности | ||||||||

4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/ | ||

Пробная нагрузка F | ||||||||||

М3 | 5,03 | 1130 | 1560 | 1410 | 1910 | 2210 | 2920 | 3270 | 4180 | 4880 |

М3,5 | 6,78 | 1530 | 2100 | 1900 | 2580 | 2980 | 3940 | 4410 | 5630 | 6580 |

М4 | 8,78 | 1980 | 2720 | 2460 | 3340 | 3860 | 5100 | 5710 | 7290 | 8520 |

М5 | 14,2 | 3200 | 4400 | 3980 | 5400 | 6250 | 8230 | 9230 | 11800 | 13800 |

М6 | 20,1 | 4520 | 6230 | 5630 | 7640 | 8840 | 11600 | 13100 | 16700 | 19500 |

М7 | 28,9 | 6500 | 8960 | 8090 | 11000 | 12700 | 16800 | 18800 | 24000 | 28000 |

М8 | 36,6 | 8240 | 11400 | 10200 | 13900 | 16100 | 21200 | 23800 | 30400 | 35500 |

М10 | 58,0 | 13000 | 18000 | 16200 | 22000 | 25500 | 33700 | 37700 | 48100 | 56300 |

М12 | 84,3 | 19000 | 26100 | 23600 | 32000 | 37100 | 48900 | 54800 | 70000 | 81800 |

М14 | 115 | 25900 | 35600 | 32200 | 43700 | 50600 | 66700 | 74800 | 95500 | 112000 |

М16 | 157 | 35300 | 48700 | 44000 | 59700 | 69100 | 91000 | 102000 | 130000 | 152000 |

М18 | 192 | 43200 | 59500 | 53800 | 73000 | 84500 | 115000 | - | 159000 | 186000 |

М20 | 245 | 55100 | 76000 | 68600 | 93100 | 108000 | 147000 | - | 203000 | 238000 |

М22 | 303 | 68200 | 93900 | 84800 | 115000 | 133000 | 182000 | - | 252000 | 294000 |

М24 | 353 | 79400 | 109000 | 98800 | 134000 | 155000 | 212000 | - | 293000 | 342000 |

М27 | 459 | 103000 | 142000 | 128000 | 174000 | 202000 | 275000 | - | 381000 | 445000 |

М30 | 561 | 126000 | 174000 | 157000 | 213000 | 247000 | 337000 | - | 466000 | 544000 |

М33 | 694 | 156000 | 215000 | 194000 | 264000 | 305000 | 416000 | - | 576000 | 673000 |

М36 | 817 | 184000 | 253000 | 229000 | 310000 | 359000 | 490000 | - | 678000 | 792000 |

М39 | 976 | 220000 | 303000 | 273000 | 371000 | 429000 | 586000 | - | 810000 | 947000 |

| ||||||||||

Таблица 6 - Минимальные разрушающие нагрузки. Резьба с мелким шагом

Резьба | Номинальная площадь расчетного сечения резьбы A | Класс прочности | ||||||||

4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/ | ||

Минимальная разрушающая нагрузка F | ||||||||||

M8x1 | 39,2 | 15700 | 16500 | 19600 | 20400 | 23500 | 31360 | 35300 | 40800 | 47800 |

M10x1,25 | 61,2 | 24500 | 25700 | 30600 | 31800 | 36700 | 49000 | 55100 | 63600 | 74700 |

M10x1 | 64,5 | 25800 | 27100 | 32300 | 33500 | 38700 | 51600 | 58100 | 67100 | 78700 |

M12x1,5 | 88,1 | 35200 | 37000 | 44100 | 45800 | 52900 | 70500 | 79300 | 91600 | 107000 |

M12x1,25 | 92,1 | 36800 | 38700 | 46100 | 47900 | 55300 | 73700 | 82900 | 95800 | 112000 |

M14x1,5 | 125 | 50000 | 52500 | 62500 | 65000 | 75000 | 100000 | 112000 | 130000 | 152000 |

M16x1,5 | 167 | 66800 | 70100 | 83500 | 86800 | 100000 | 134000 | 150000 | 174000 | 204000 |

M18x1,5 | 216 | 86400 | 90700 | 108000 | 112000 | 130000 | 179000 | - | 225000 | 264000 |

M20x1,5 | 272 | 109000 | 114000 | 136000 | 141000 | 163000 | 226000 | - | 283000 | 332000 |

M22x1,5 | 333 | 133000 | 140000 | 166000 | 173000 | 200000 | 276000 | - | 346000 | 406000 |

М24х2 | 384 | 154000 | 161000 | 192000 | 200000 | 230000 | 319000 | - | 399000 | 469000 |

М27х2 | 496 | 198000 | 208000 | 248000 | 258000 | 298000 | 412000 | - | 516000 | 605000 |

М30x2 | 621 | 248000 | 261000 | 310000 | 323000 | 373000 | 515000 | - | 646000 | 758000 |

М33x2 | 761 | 304000 | 320000 | 380000 | 396000 | 457000 | 632000 | - | 791000 | 928000 |

М36х3 | 865 | 346000 | 363000 | 432000 | 450000 | 519000 | 718000 | - | 900000 | 1055000 |

М39х3 | 1030 | 412000 | 433000 | 515000 | 536000 | 618000 | 855000 | - | 1070000 | 1260000 |

| ||||||||||

Таблица 7 - Пробные нагрузки. Резьба с мелким шагом

Резьба | Номинальная площадь расчетного сечения резьбы A | Класс прочности | |||||||||

4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | |||

Пробная нагрузка F | |||||||||||

M8x1 | 39,2 | 8820 | 12200 | 11000 | 14900 | 17200 | 22700 | 25500 | 32500 | 38000 | |

M10x1,25 | 61,2 | 13800 | 19000 | 17100 | 23300 | 26900 | 35500 | 39800 | 50800 | 59400 | |

M10x1 | 64,5 | 14500 | 20000 | 18100 | 24500 | 28400 | 37400 | 41900 | 53500 | 62700 | |

M12x1,5 | 88,1 | 19800 | 27300 | 24700 | 33500 | 38800 | 51100 | 57300 | 73100 | 85500 | |

M12x1,25 | 92,1 | 20700 | 28600 | 25800 | 35000 | 40500 | 53400 | 59900 | 76400 | 89300 | |

M14x1,5 | 125 | 28100 | 38800 | 35000 | 47500 | 55000 | 72500 | 81200 | 104000 | 121000 | |

M16x1,5 | 167 | 37600 | 51800 | 46800 | 63500 | 73500 | 96900 | 109000 | 139000 | 162000 | |

M18x1,5 | 216 | 48600 | 67000 | 60500 | 82100 | 95000 | 130000 | - | 179000 | 210000 | |

M20x1,5 | 272 | 61200 | 84300 | 76200 | 103000 | 120000 | 163000 | - | 226000 | 264000 | |

M22x1,5 | 333 | 74900 | 103000 | 93200 | 126000 | 146000 | 200000 | - | 276000 | 323000 | |

M24x2 | 384 | 86400 | 119000 | 108000 | 146000 | 169000 | 230000 | - | 319000 | 372000 | |

M27x2 | 496 | 112000 | 154000 | 139000 | 188000 | 218000 | 298000 | - | 412000 | 481000 | |

М30x2 | 621 | 140000 | 192000 | 174000 | 236000 | 273000 | 373000 | - | 515000 | 602000 | |

М33x2 | 761 | 171000 | 236000 | 213000 | 289000 | 335000 | 457000 | - | 632000 | 738000 | |

М36х3 | 865 | 195000 | 268000 | 242000 | 329000 | 381000 | 519000 | - | 718000 | 839000 | |

М39х3 | 1030 | 232000 | 319000 | 288000 | 391000 | 453000 | 618000 | - | 855000 | 999000 | |

| |||||||||||

8 Применимость методов испытаний

8.1 Общие положения

Существуют две главные группы испытательных серий FF и МР для проверки механических и физических свойств крепежных изделий, установленных в таблице 3. Группу FF используют для проверки готовых крепежных изделий, группу МР используют для проверки свойств материала крепежных изделий. Эти две группы разделены на испытательные серии FF1, FF2, FF3, FF4, МР1 и МР2 для различных типов крепежных изделий соответственно. Однако не все механические и физические свойства, приведенные в таблице 3, могут быть определены для всех типов крепежных изделий, прежде всего из-за их размеров и/или нагрузочной способности.

8.2 Нагрузочная способность крепежных изделий

8.2.1 Крепежные изделия с полной нагрузочной способностью

Крепежное изделие с полной нагрузочной способностью - это готовое стандартное или нестандартное крепежное изделие, которое при испытании на растяжение соответствует испытательным сериям FF1, FF2 или МР2:

a) разрушается:

- на свободной длине резьбы для крепежных изделий с ![]() , или

, или

- на свободной длине резьбы или на гладкой части стержня для крепежных изделий с ![]() , и

, и

b) соответствует минимальной разрушающей нагрузке F согласно таблицам 4 или 6.

8.2.2 Крепежные изделия с уменьшенной нагрузочной способностью вследствие их геометрических характеристик

Крепежное изделие с уменьшенной нагрузочной способностью - это готовое стандартное или нестандартное крепежное изделие из материала со свойствами, соответствующими классам прочности, установленным в настоящем стандарте, которое из-за своих геометрических характеристик не выдерживает требования по нагрузочной способности при испытании на растяжение согласно испытательным сериям FF1, FF2 или МР2.

Крепежное изделие с уменьшенной нагрузочной способностью обычно не разрушается на свободной длине резьбы при проведении испытаний в соответствии с испытательными сериями FF3 или FF4.

В основном две геометрические характеристики вызывают уменьшение нагрузочной способности крепежных изделий по отношению к разрушающей нагрузке резьбы:

a) конструкция головки - для болтов и винтов с:

- низкой головкой с наружным приводом или без привода,

- низкой круглой или цилиндрической головкой с внутренним приводом, или

- потайной головкой с внутренним приводом;

b) конструкция стержня, которая применяется для крепежных изделий, которые специально предназначены для применения там, где нагрузочная способность в соответствии с настоящим стандартом не требуется или даже нежелательна, например винт с тонким стержнем.

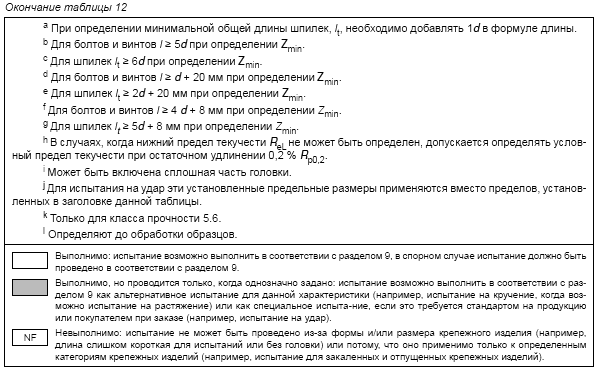

Испытательную серию FF3 (см. таблицу 10) используют для крепежных изделий, указанных в перечислении а), серию FF4 (см. таблицу 11) - для крепежных изделий, указанных в перечислении b).

8.3 Производственные испытания/контроль

Крепежные изделия, изготовленные в соответствии с настоящим стандартом, должны удовлетворять всем требованиям, указанным в таблицах 3-7, при применении "выполнимых испытаний", указанных в таблицах 8-11.

Настоящий стандарт не дает указаний, какие из испытаний изготовитель должен провести на каждой производственной партии. Ответственностью изготовителя является выбор подходящих методов, таких как производственный контроль или приемочный контроль, чтобы гарантировать соответствие производственной партии всем предъявляемым требованиям.

В спорных случаях применяют методы испытаний в соответствии с разделом 9.

8.4 Испытания/контроль со стороны поставщика

Поставщик может испытывать крепежные изделия, используя по своему выбору подходящие методы испытаний, которые соответствуют механическим и физическим свойствам, установленным в таблицах 3-7.

В спорных случаях применяют методы испытаний в соответствии с разделом 9.

8.5 Испытания/контроль со стороны покупателя

Покупатель может испытывать поставленные крепежные изделия методами испытаний, приведенными в разделе 9, используя испытания, выбранные из соответствующих испытательных серий, установленных в 8.6.

В спорных случаях применяют методы испытаний в соответствии с разделом 9.

8.6 Выполнимые испытания для групп крепежных изделий и обработанных испытательных образцов

8.6.1 Общие положения

Применимость испытательных серий FF1-FF4 и МР1-МР2, использующих методы, описанные в разделе 9, определена в таблицах 8-13.

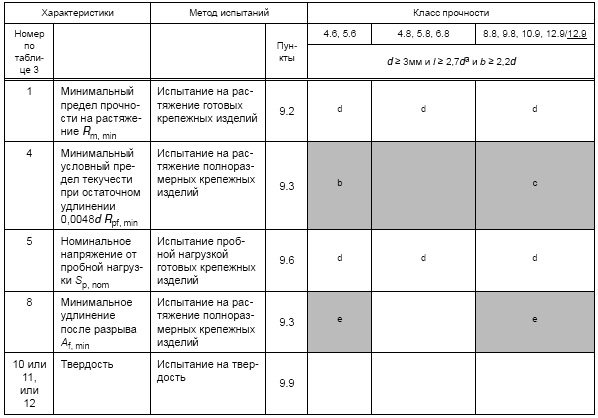

Испытательные серии FF1-FF4 в соответствии с таблицами 8, 9, 10 и 11 предусмотрены для испытания готовых крепежных изделий:

- FF1 - испытания для определения свойств готовых болтов и винтов с полной головкой и полным или уменьшенным стержнем (с полной нагрузочной способностью), ![]() или

или ![]() (см. таблицу 8);

(см. таблицу 8);

- FF2 - испытания для определения свойств готовых шпилек с полным или уменьшенным стержнем (с полной нагрузочной способностью), ![]() или

или ![]() (см. таблицу 9);

(см. таблицу 9);

- FF3 - испытания для определения свойств готовых болтов и винтов с ![]() или

или ![]() и уменьшенной нагрузочной способностью в силу следующих особенностей конструкции:

и уменьшенной нагрузочной способностью в силу следующих особенностей конструкции:

1) низкая головка с или без наружного привода;

2) низкая круглая головка или низкая цилиндрическая головка с внутренним приводом, или

3) потайная головка с внутренним приводом (см. таблицу 10);

- FF4 - это испытания для определения свойств готовых болтов, винтов и шпилек, специально разработанных для применения там, где полная нагрузочная способность в соответствии с настоящим стандартом не требуется или нежелательна, например винты с тонким стержнем (с уменьшенной нагрузочной способностью), ![]() (см. таблицу 11).

(см. таблицу 11).

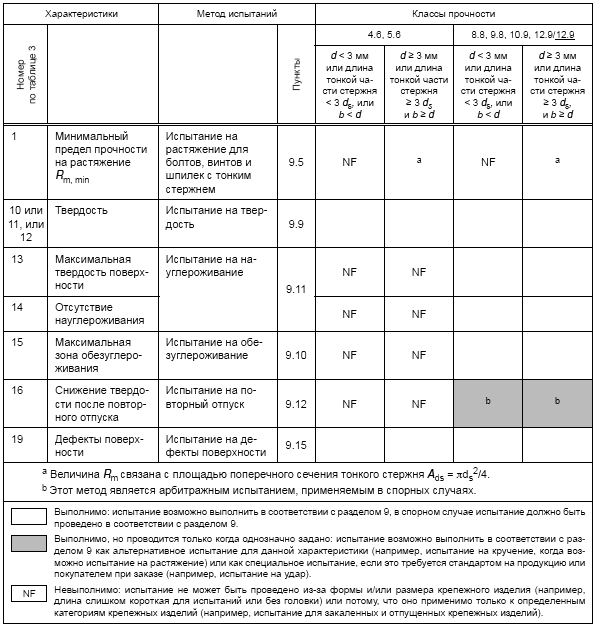

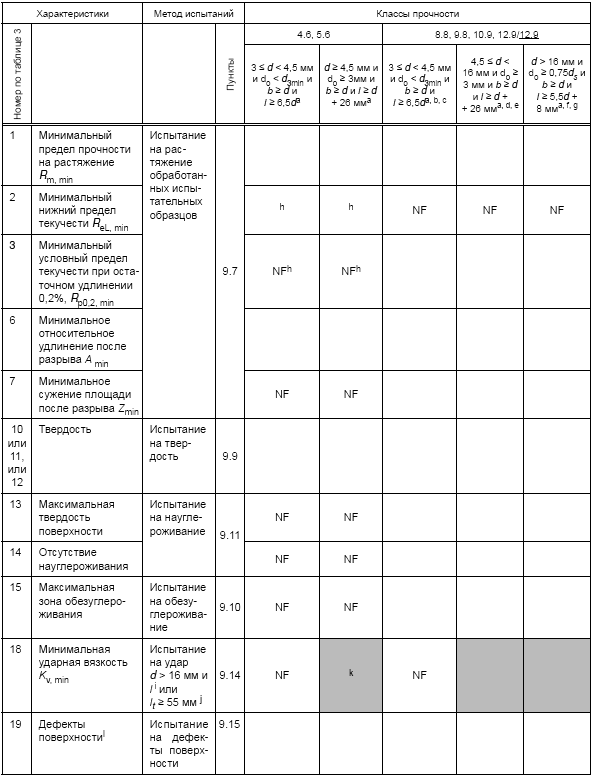

Испытательные серии МР1 и МР2 в соответствии с таблицами 12 и 13 предназначены для проверки свойств материалов крепежных изделий и/или для разработки процессов. Для этих целей также могут быть использованы испытательные серии FF1-FF4;

- МР1 - методы для определения свойств материала крепежных изделий и/или для разработки процесса с использованием обработанных испытательных образцов (см. таблицу 12);

- МР2 - методы для определения свойств материала крепежных изделий с полной нагрузочной способностью, ![]() или

или ![]() , и/или для разработки процесса (см. таблицу 13).

, и/или для разработки процесса (см. таблицу 13).

8.6.2 Применимость

Применение методов испытаний для групп крепежных изделий должно соответствовать таблицам 8-13.

8.6.3 Выдача результатов испытаний

Если при заказе партии покупатель требует выдать отчет, содержащий результаты испытаний, то они должны быть установлены с использованием методов испытаний, определенных в разделе 9 и выбранных из таблиц 8-13. Любой специальный метод испытаний, определенный покупателем, должен быть согласован во время заказа.

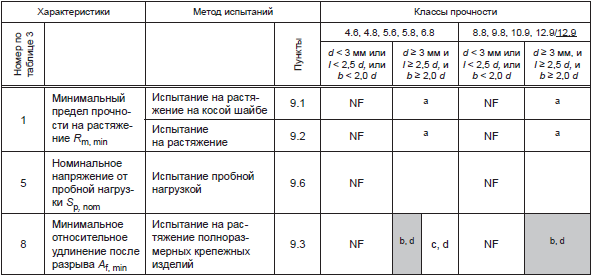

Таблица 8 - Испытательная серия FF1 - готовые болты и винты с полной нагрузочной способностью

|

Окончание таблицы 8

|

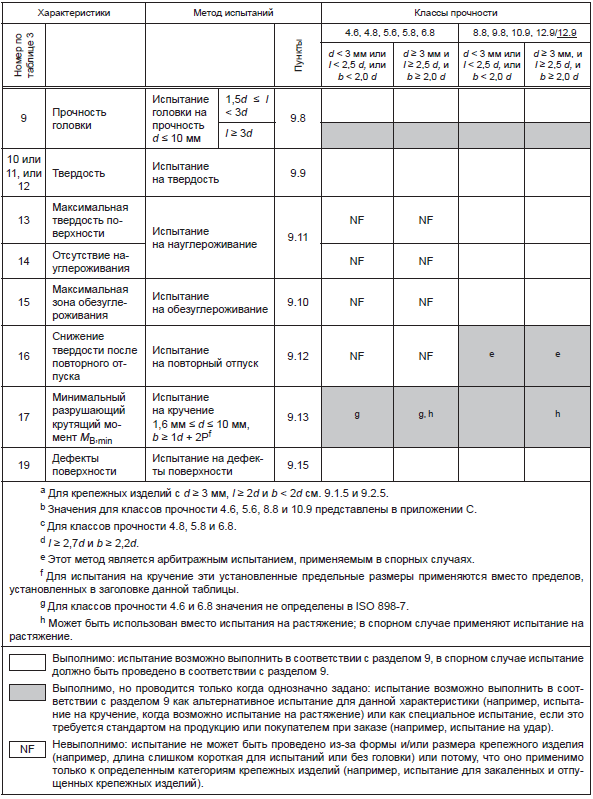

Таблица 9 - Испытательная серия FF2 - Готовые шпильки с полной нагрузочной способностью

|

Таблица 10 - Испытательная серия FF3 - Готовые винты с уменьшенной нагрузочной способностью из-за конструкции головки

|

Таблица 11 - Испытательная серия FF4 - Готовые болты, винты и шпильки с уменьшенной нагрузочной способностью из-за конструкции стержня (например, тонкий стержень)

|

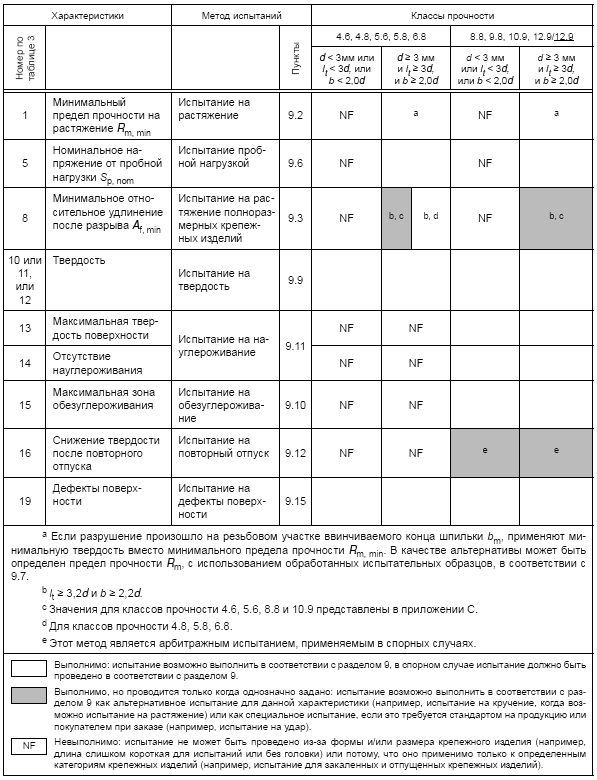

Таблица 12 - Испытательная серия МР1 - Свойства материала, определяемые на обработанных испытательных образцах

|

|

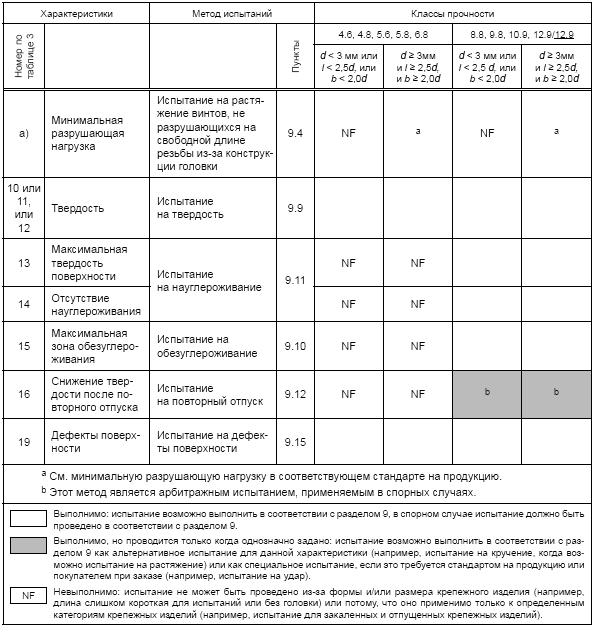

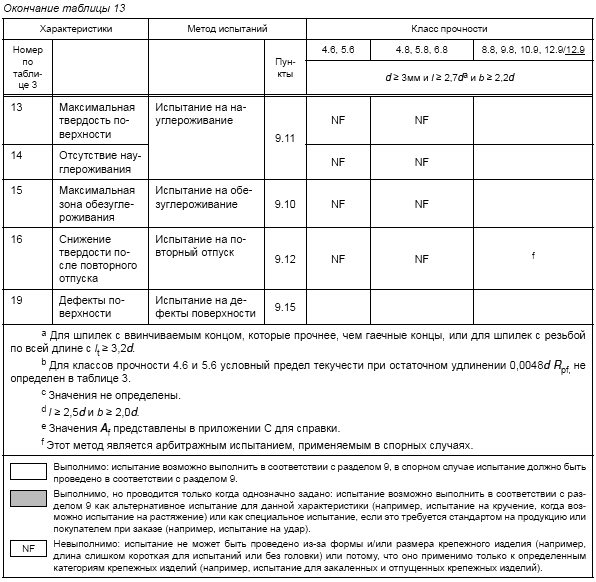

Таблица 13 - Испытательная серия МР2 - Свойства материала, определяемые на готовых болтах, винтах и шпильках с полной нагрузочной способностью

|

|

9 Методы испытаний

9.1 Испытание на растяжение на косой шайбе готовых болтов и винтов (не включая шпильки)

9.1.1 Общие положения

Назначение этого испытания на растяжение в определении одновременно:

- предела прочности на растяжение готовых болтов и винтов R;

- целостности переходного участка между головкой и гладким стержнем или резьбой.

9.1.2 Применимость

Это испытание применяют для болтов и винтов с или без фланца, имеющих следующие характеристики:

- опорная поверхность плоская или зубчатая;

- головка прочнее, чем резьбовой участок;

- головка прочнее, чем любая гладкая часть стержня;

- диаметр любой гладкой части стержня ![]() или

или ![]() ;

;

- номинальная длина ![]() ;

;

- длина резьбы ![]() ;

;

- строительные болты с ![]() ;

;

- 3 мм 39 мм;

- все классы прочности.

9.1.3 Оборудование

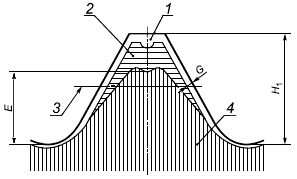

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Особые инструменты, влияющие на изменение угла скоса шайбы, , определенного на рисунке 1 и в таблице 16, не использовать.

9.1.4 Испытательное устройство

Зажимы, косая шайба и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- поле допуска внутренней резьбы державки в соответствии с таблицей 14;

- диаметр отверстия в соответствии с таблицей 15;

- косая шайба в соответствии с рисунком 1 и таблицами 15 и 16.

Таблица 14 - Поля допусков внутренней резьбы державки

Окончательная обработка крепежных изделий | Поля допусков резьбы | |

Крепежных изделий до нанесения любого покрытия поверхности | Внутренней резьбы державки | |

Без покрытия | 6h или 6g | 6Н |

Электролитическое покрытие по ISO 4042 | 6g, 6е или 6f | 6Н |

Цинк - ламельное покрытие по ISO 10683 | 6g, 6е или 6f | 6Н |

Горячее цинкование погружением по ISO 10684 для соединениий с гайками, с полями допусков резьбы: | ||

- 6Н | 6az | 6Н |

- 6AZ | 6g или 6h | 6AZ |

- 6АХ | 6g или 6h | 6АХ |

Испытательное устройство должно быть достаточно жестким, чтобы обеспечить изгиб на переходном участке между головкой и гладкой частью стержня или резьбой.

|

________________

Радиус или фаска 45°. См. таблицу 15.

Рисунок 1 - Нагружение на косой шайбе готовых болтов и винтов

Таблица 15 - Диаметры отверстий и радиусы для косой шайбы

В миллиметрах

Номинальный диаметр резьбы d | Номинальный диаметр резьбы d | ||||||

Не менее | Не более | Не менее | Не более | ||||

3 | 3,4 | 3,58 | 0,7 | 16 | 17,5 | 17,77 | 1,3 |

3,5 | 3,9 | 4,08 | 0,7 | 18 | 20 | 20,33 | 1,3 |

4 | 4,5 | 4,68 | 0,7 | 20 | 22 | 22,33 | 1,6 |

5 | 5,5 | 5,68 | 0,7 | 22 | 24 | 24,33 | 1,6 |

6 | 6,6 | 6,82 | 0,7 | 24 | 26 | 26,33 | 1,6 |

7 | 7,6 | 7,82 | 0,8 | 27 | 30 | 30,33 | 1,6 |

8 | 9 | 9,22 | 0,8 | 30 | 33 | 33,39 | 1,6 |

10 | 11 | 11,27 | 0,8 | 33 | 36 | 36,39 | 1,6 |

12 | 13,5 | 13,77 | 0,8 | 36 | 39 | 39,39 | 1,6 |

14 | 15,5 | 15,77 | 1,3 | 39 | 42 | 42,39 | 1,6 |

где | |||||||

Таблица 16 - Угол скоса шайбы , градусы, для испытаний на растяжение на косой шайбе

Номинальный диаметр резьбы d, мм | Классы прочности | |||

болтов и винтов с длиной гладкой части стержня

| винтов с резьбой до головки и болтов и винтов с длиной гладкой части стержня | |||

4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 | 12.9/12.9 | 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 | 12.9/12.9 | |

| ||||

3 | 10° | 6° | 6° | 4° |

20<d | 6° | 4° | 4° | 4° |

Для готовых болтов и винтов с диаметром опорной поверхности головки свыше 1,7d, не выдерживающих испытания на растяжение на косой шайбе, головка может быть обработана до 1,7d, и эти изделия могут быть повторно испытаны при угле скоса шайбы согласно таблице 16.

Кроме того, для готовых болтов и винтов с диаметром опорной поверхности головки свыше 1,9d угол скоса шайбы, равный 10°, может быть уменьшен до 6°.

9.1.5 Процедура испытания

Крепежные изделия испытывают следующим образом.

Косая шайба, размеры которой определяют по 9.1.4, должна быть установлена под головкой болта или винта в соответствии с рисунком 1. Свободная длина резьбы , подвергаемая нагружению, должна быть не менее 1d.

Для строительных болтов, имеющих короткую длину резьбы, испытание на растяжение на косой шайбе может быть выполнено при свободной длине резьбы меньше, чем 1d.

Испытание на растяжение на косой шайбе выполняют в соответствии с ISO 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 25 мм/мин.

Испытание на растяжение должно быть непрерывным до наступления разрыва.

При этом измеряют разрушающую нагрузку F.

9.1.6 Результаты испытания

9.1.6.1 Определение предела прочности на растяжение R

9.1.6.1.1 Метод

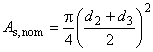

Вычисление предела прочности на растяжение основывается на номинальной площади расчетного сечения

![]() и разрушающей нагрузки

и разрушающей нагрузки , измеренной при испытании:

![]() , (1)

, (1)

где

, (2)

, (2)

здесь - номинальный средний диаметр наружной резьбы в соответствии с ISO 724;

- номинальный внутренний диаметр наружной резьбы по дну впадины, вычисленный по формуле

![]() ,

,

здесь - номинальный внутренний диаметр наружной резьбы в соответствии с ISO 724;

Н - высота исходного треугольника резьбы в соответствии с ISO 68-1.

Значения номинальной площади расчетного сечения A приведены в таблицах 4 и 6.

9.1.6.1.2 Требования

Для болтов и винтов с ![]() и винтов с резьбой до головки разрыв должен происходить на свободной длине резьбового участка.

и винтов с резьбой до головки разрыв должен происходить на свободной длине резьбового участка.

Для крепежных изделий с ![]() разрыв должен происходить на свободной длине резьбы или на гладкой части стержня.

разрыв должен происходить на свободной длине резьбы или на гладкой части стержня.

Предел прочности R должен удовлетворять требованиям, установленным в таблице 3. Минимальная предельная разрушающая нагрузка F

должна удовлетворять требованиям, установленным в таблицах 4 и 6.

Примечание - При уменьшении диаметров возрастают различия между номинальной площадью расчетного сечения по сравнению с эффективной площадью поперечного сечения. Когда твердость используют для производственного контроля/испытаний, особенно для малых диаметров, может потребоваться увеличение твердости свыше минимальной твердости, установленной в таблице 3, для достижения минимальной предельной разрушающей нагрузки.

9.1.6.2 Определение целостности переходного участка между головкой и гладким стержнем/резьбой. Требования

Разрыв не должен происходить в головке крепежного изделия.

Для болтов и винтов с гладкой частью стержня разрыв не должен происходить на переходном участке между головкой и стержнем.

Для винтов с резьбой до головки разрыв может распространяться на переходный участок между головкой и стержнем или на головку, при условии, что он начинается на свободной длине резьбы.

9.2 Испытание на растяжение готовых болтов, винтов и шпилек для определения предела прочности на растяжение

9.2.1 Общие положения

Назначение этого испытания на растяжение состоит в определении предела прочности на растяжение R готовых крепежных изделий.

Это испытание может быть объединено с испытанием по 9.3.

9.2.2 Применимость

Это испытание применяют для болтов, винтов и шпилек, имеющих следующие характеристики:

- болты и винты с головкой прочнее, чем стержень с резьбой;

- болты и винты с головкой прочнее, чем любая гладкая часть стержня;

- диаметр любой гладкой части стержня ![]() или

или ![]() ;

;

- болты и винты с номинальной длиной ![]() ;

;

- длина резьбы b2,0d;

- строительные болты с b<2d;

- шпильки с общей длиной ![]() ;

;

- 3 мм39 мм;

- все классы прочности.

9.2.3 Оборудование

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Необходимо избегать воздействия на крепежное изделие боковых сил, например путем использования самоцентрирующихся зажимов.

9.2.4 Испытательное устройство

Зажимы и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия, , в соответствии с таблицей 15;

- поле допуска внутренней резьбы державки в соответствии с таблицей 14.

9.2.5 Процедура испытания

Крепежные изделия испытывают следующим образом.

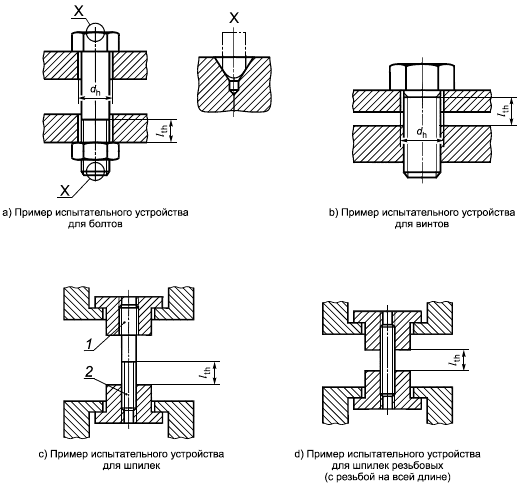

Болт или винт для испытаний должен быть установлен в державки, в соответствии с рисунками 2а) или 2b); шпилька для испытаний должна быть установлена в две резьбовые державки, в соответствии с рисунком 2с) или 2d). Длина ввинченной части резьбы должна быть не менее 1d.

|

1 - ввинчиваемый конец; 2 - гаечный конец; - диаметр отверстия;

- свободная длина резьбы крепежного изделия, в испытательном устройстве

Рисунок 2 - Примеры испытательных устройств

Свободная длина резьбы , подвергаемая нагружению, должна быть не менее 1d. Однако когда это испытание объединено с испытанием в соответствии с 9.3, свободная длина резьбы

, подвергаемая нагружению, должна быть не менее 1,2d.

Для строительных болтов, имеющих короткую длину резьбы, испытание на растяжение может проводиться при свободной длине резьбы <1d. Испытание на растяжение выполняют в соответствии с ISO 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 25 мм/мин.

Испытание на растяжение должно быть непрерывным до наступления разрыва.

При этом измеряют разрушающую нагрузку F.

9.2.6 Результаты испытаний

9.2.6.1 Метод

Вычисления проводят по 9.1.6.1.

9.2.6.2 Требования

Для крепежных изделий с ![]() разрыв должен происходить на свободной длине резьбы.

разрыв должен происходить на свободной длине резьбы.

Для крепежных изделий с ![]() разрыв должен происходить на свободной длине резьбы или на гладкой части стержня.

разрыв должен происходить на свободной длине резьбы или на гладкой части стержня.

Для винтов с резьбой до головки разрыв может распространяться на переходный участок между головкой и стержнем или на головку, при условии, что он начинается на свободной длине резьбы.

Предел прочности R должен удовлетворять требованиям, установленным в таблице 3. Минимальная разрушающая нагрузка F

должна удовлетворять требованиям, установленным в таблицах 4 и 6.

Примечание - При уменьшении диаметров возрастают различия между номинальной площадью расчетного сечения по сравнению с эффективной площадью поперечного сечения. Когда твердость используют для производственного контроля, особенно для малых диаметров, может потребоваться увеличение твердости свыше минимальной твердости, установленной в таблице 3, для достижения минимальной предельной разрушающей нагрузки.

9.3 Испытание на растяжение полноразмерных болтов, винтов и шпилек для определения удлинения после разрыва  и условного предела текучести

и условного предела текучести  при остаточном удлинении 0,0048d

при остаточном удлинении 0,0048d

9.3.1 Общие положения

Назначение этого испытания на растяжение в определении одновременно:

- удлинения после разрыва полноразмерных крепежных изделий A;

- условного предела текучести при остаточном удлинении 0,0048d полноразмерных крепежных изделий R.

Это испытание может быть объединено с испытанием по 9.2.

9.3.2 Применимость

Это испытание применяют для болтов, винтов и шпилек, имеющих следующие характеристики:

- болты и винты с головкой прочнее, чем стержень с резьбой;

- болты и винты с головкой прочнее, чем любая гладкая часть стержня;

- диаметр любой гладкой части стержня ![]() или

или ![]() ;

;

- болты и винты с номинальной длиной ![]() ;

;

- длина резьбы ![]() ;

;

- шпильки с общей длиной ![]() ;

;

- 3 мм 39 мм;

- все классы прочности.

9.3.3 Оборудование

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Необходимо избегать воздействия на крепежное изделие боковых сил, например путем использования самоцентрирующихся зажимов.

9.3.4 Испытательное устройство

Зажимы и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия в соответствии с таблицей 15;

- поле допуска внутренней резьбы державки в соответствии с таблицей 14.

Испытательное устройство должно быть достаточно жестким во избежание деформаций, которые могут повлиять на определение нагрузки условного предела текучести при остаточном удлинении 0,0048d, F или удлинения после разрыва A

.

9.3.5 Процедура испытания

Крепежные изделия испытывают следующим образом.

Болт или винт для испытаний должен быть установлен в державки, в соответствии с рисунками 2 а) или 2 b); шпилька для испытаний должна быть установлена в две резьбовые державки, в соответствии с рисунками 2 с) или 2 d).

Длина ввинченной части резьбы должна быть не менее 1d.

Свободная длина резьбы , подвергаемая нагружению, должна быть не менее 1,2d.

Примечание - Для получения ![]() на практике рекомендуется следующая процедура: сначала завинтить винт в резьбовую державку до сбега резьбы; затем отвинтить державку на необходимое число оборотов, соответствующих

на практике рекомендуется следующая процедура: сначала завинтить винт в резьбовую державку до сбега резьбы; затем отвинтить державку на необходимое число оборотов, соответствующих ![]() .

.

Испытание на растяжение выполняют в соответствии с ISO 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 10 мм/мин до нагрузки условного предела текучести при остаточном удлинении 0,0048d, F и 25 мм/мин выше данной нагрузки.

Нагрузка F измеряется непрерывно до наступления разрыва, либо непосредственно с помощью соответствующего электронного устройства (например, микропроцессора), либо в виде диаграммы нагрузка-перемещение (см. ISO 6892-1); диаграмма может быть построена как автоматически, так и графически.

Для приемлемой точности графического измерения масштаб диаграммы должен быть таким, чтобы наклон в упругой области (прямолинейная часть диаграммы) находился между 30° и 45° к оси нагрузки.

9.3.6 Результаты испытания

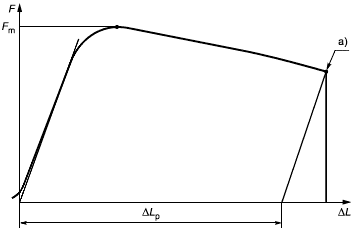

9.3.6.1 Определение удлинения после разрыва A

9.3.6.1.1 Метод

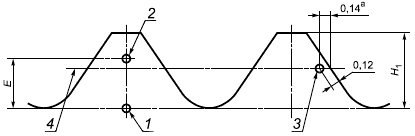

Удлинение при пластической деформации определяется непосредственно на диаграмме нагрузка - перемещение, построенной либо в электронном виде, либо графически (см. рисунок 3).

|

_________________

Точка разрыва.

Рисунок 3 - Диаграмма нагрузка - перемещение для определения удлинения после разрыва A

Должен быть определен наклон части диаграммы, соответствующей упругой области (прямолинейная часть диаграммы). Через точку разрыва проводят линию, параллельную наклону в упругой области, которая пересекает ось перемещений зажима (см. рисунок 3). Удлинение при пластической деформации определяют на оси перемещений, в соответствии с рисунком 3.

В спорных случаях наклон диаграммы нагрузка - перемещение в упругой области должен быть определен проведением линии через две точки диаграммы, соответствующих 0,4F и 0,7F

, где F

- пробная нагрузка, приведенная в таблицах 5 и 7.

Удлинение после разрыва для полноразмерных крепежных изделий вычисляют, используя формулу (3):

![]() . (3)

. (3)

9.3.6.1.2 Требования

Для классов прочности 4.8, 5.8 и 6.8 удлинение после разрыва A должно удовлетворять требованиям, приведенным в таблице 3.

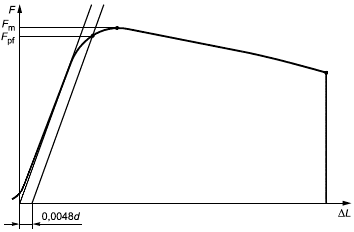

9.3.6.2 Определение условного предела текучести R при остаточном удлинении 0,0048d

9.3.6.2.1 Метод

Условный предел текучести R определяют непосредственно по диаграмме нагрузка - перемещение (см. рисунок 4).

|

Рисунок 4 - Диаграмма нагрузка - перемещение для определения условного предела текучести R при остаточном удлинении 0,0048d

Параллельно линии наклона диаграммы в упругой области (прямолинейная часть кривой) проводят прямую на расстоянии 0,0048d по оси перемещений зажима; пересечение этой линии и диаграммы соответствует нагрузке R.

Примечание - 0,0048d=0,4% от 1,2d.

В спорных случаях наклон диаграммы нагрузка - перемещение в упругой области должен быть определен проведением линии через две точки диаграммы, соответствующих 0,4F и 0,7F

, где F

- пробная нагрузка, установленная в таблицах 5 и 7.

Условный предел текучести R при остаточном удлинении 0,0048d, вычисляют по формуле (4):

![]() , (4)

, (4)

где А приведено в 9.1.6.1.

9.3.6.2.2 Требования

Требования не установлены.

Примечание 1 - Значения R в настоящее время находятся в стадии исследования, см. таблицу 3 (пункт 4, сноску

) для справки.

Примечание 2 - Значения предела текучести, полученные при испытаниях полноразмерных крепежных изделий и обработанных испытательных образцов, могут отличаться из-за обработки, методов испытаний и влияния размеров.

9.4 Испытание на растяжение болтов и винтов с уменьшенной нагрузочной способностью из-за конструкции головки

9.4.1 Общие положения

Назначение этого испытания на растяжение состоит в определении растягивающей нагрузки для болтов и винтов с уменьшенной нагрузочной способностью, т.е. у которых не предполагается разрушение на свободной длине резьбы из-за конструкции головки (см. 8.2).

9.4.2 Применимость

Испытание применяют для болтов и винтов, имеющих следующие характеристики:

- не предполагается разрушение на свободной длине резьбы из-за конструкции головки;

- диаметр любой гладкой части стержня ![]() или

или ![]() ;

;

- номинальная длина ![]() ;

;

- длина резьбы ![]() ;

;

- 3 мм 39 мм;

- все классы прочности.

9.4.3 Оборудование

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Необходимо избегать воздействия на крепежное изделие боковых сил, например путем использования самоцентрирующихся зажимов.

9.4.4 Испытательное устройство

Зажимы и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия в соответствии с таблицей 15;

- поле допуска внутренней резьбы державки в соответствии с таблицей 14.

9.4.5 Процедура испытания

Крепежные изделия испытывают следующим образом.

Винт или болт для испытаний должен быть установлен в державки в соответствии с рисунком 2а) или 2b).

Свободная длина резьбы , подвергаемая нагружению, должна быть не менее 1d.

Испытание на растяжение выполняют в соответствии с ISO 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 25 мм/мин.

Испытание проводят непрерывно до наступления разрыва.

При этом измеряют разрушающую нагрузку F.

9.4.6 Требования к результатам испытания

Разрушающая нагрузка F должна быть равна или быть больше минимальной разрушающей нагрузки, установленной в соответствующих стандартах на продукцию или в любых других технических условиях.

9.5 Испытание на растяжение крепежных изделий с тонким стержнем

9.5.1 Общие положения

Назначение этого испытания на растяжение состоит в определении предела прочности на растяжение R для крепежных изделий с тонким стержнем (см. 8.2).

9.5.2 Применимость

Это испытание применяют для крепежных изделий, имеющих следующие характеристики:

- диаметр гладкой части стержня ![]() ;

;

- длина тонкого стержня (см.

на рисунке 6);

- длина резьбы ![]() ;

;

- 3 мм 39 мм;

- классы прочности 4.6, 5.6, 8.8, 9.8, 10.9 и 12.9/12.9.

9.5.3 Оборудование

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Необходимо избегать воздействия на крепежное изделие боковых сил, например путем использования самоцентрирующихся зажимов.

9.5.4 Испытательное устройство

Зажимы и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия в соответствии с таблицей 15;

- поле допуска внутренней резьбы державки в соответствии с таблицей 14.

9.5.5 Процедура испытания

Крепежные изделия испытывают следующим образом.

Болт для испытаний должен быть установлен в державки в соответствии с рисунком 2а). Шпилька для испытаний должна быть установлена в две резьбовые державки в соответствии с рисунком 2с). Длина ввинченной части резьбы должна быть не менее 1d.

Испытание на растяжение выполняют в соответствии с ISO 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 25 мм/мин.

Испытание проводят непрерывно до наступления разрыва.

При этом измеряют разрушающую нагрузку F.

9.5.6 Результаты испытания

9.5.6.1 Метод

Вычисление предела прочности на растяжение R основывается на площади поперечного сечения тонкого стержня A

и разрушающей нагрузки F

, измеренной при испытании:

![]() , (5)

, (5)

где

![]() .

.

9.5.6.2 Требования

Разрушение должно происходить в тонком стержне.

Предел прочности на растяжение R должен удовлетворять требованиям, установленным в таблице 3.

9.6 Испытание пробной нагрузкой готовых болтов, винтов и шпилек

9.6.1 Общие положения

Испытание пробной нагрузкой состоит из следующих двух операций:

a) приложения установленной растягивающей пробной нагрузки (см. рисунок 5);

b) измерения остаточного удлинения, вызываемого пробной нагрузкой.

9.6.2 Применимость

Это испытание применяют для болтов, винтов и шпилек, имеющих следующие характеристики:

- болты и винты с головкой прочнее, чем стержень с резьбой;

- болты и винты с головкой прочнее, чем любая гладкая часть стержня;

- диаметр гладкой части стержня ![]() или

или ![]() ;

;

- болты и винты с номинальной длиной ![]() ;

;

- длина резьбы ![]() ;

;

- шпильки с общей длиной ![]() ;

;

- 3 мм 39 мм;

- все классы прочности.

9.6.3 Оборудование

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Необходимо избегать воздействия на крепежное изделие боковых сил, например путем использования самоцентрирующихся зажимов.

9.6.4 Испытательное устройство

Зажимы и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия в соответствии с таблицей 15;

- поле допуска внутренней резьбы державок в соответствии с таблицей 14.

9.6.5 Процедура испытания

Крепежные изделия испытывают следующим образом.

Каждый торец крепежного изделия должен быть подготовлен в соответствии с рисунком 5 (см. вид X). Для измерения длины крепежное изделие должно быть расположено в вертикально установленном измерительном приборе со сферическими наконечниками или используют любой другой подходящий метод. Для сведения к минимуму погрешности измерений, вызванной влиянием температуры, следует использовать кожаные перчатки или щипцы. Полная длина крепежного изделия должна быть измерена перед нагружением .

|

1 - ввинчиваемый конец; 2 - гаечный конец; - диаметр отверстия;

- свободная длина резьбы крепежного изделия в испытательном устройстве

На виде X показан пример контакта "сфера - конус" между измерительными наконечниками и центровыми отверстиями на торцах крепежных изделий. Можно применять любой другой подходящий метод.

Рисунок 5 - Примеры испытательных устройств для испытания пробной нагрузкой

Болт или винт для испытаний должен быть установлен в державки в соответствии с рисунком 5а) или 5b). Шпилька для испытаний должна быть установлена в две резьбовые державки в соответствии с рисунком 5с) или 5d). Длина ввинченной части резьбы должна быть не менее 1d.

Свободная длина резьбы , подвергаемая нагружению, должна быть 1d.

Примечание - Для получения =1d на практике, рекомендуется следующая процедура: сначала завинтить винт в резьбовую державку до сбега резьбы; затем отвинтить державку на необходимое число оборотов, соответствующих

=1d.

Пробная нагрузка, установленная в таблицах 5 и 7, должна быть приложена к крепежному изделию в осевом направлении.

Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 3 мм/мин. Полную пробную нагрузку выдерживают в течение 15 с.

После снятия нагрузки полная длина крепежного изделия должна быть измерена.

9.6.6 Результаты испытания. Требования

Полная длина крепежного изделия после снятия нагрузки должна быть такой же, как и перед нагружением

, в пределах допуска ±12,5 мкм, учитывающим погрешность измерений.

При первоначальном приложении пробной нагрузки из-за влияния некоторых случайных факторов, таких как отклонения от прямолинейности и соосности, погрешность измерения остаточного удлинения может оказаться больше допускаемой. В таких случаях крепежные изделия необходимо подвергать повторному испытанию согласно 9.6.5 с нагрузкой, большей на 3% от первоначальной, указанной в таблицах 5 и 7.

Полная длина после повторного испытания должна быть такой же, как длина перед этим испытанием

, с допуском ±12,5 мкм, учитывающим погрешность измерений.

9.7 Испытание на растяжение обработанных испытательных образцов

9.7.1 Общие положения

Назначение этого испытания на растяжение в определении:

- предела прочности на растяжение R;

- нижнего предела текучести R или условного предела текучести при остаточном удлинении 0,2% R

;

- относительного удлинения после разрыва А и

- относительного сужения после разрыва Z.

9.7.2 Применимость

Это испытание применяют для крепежных изделий, имеющих следующие характеристики:

a) обработанные образцы, изготовленные из болтов и винтов:

- 3 мм 39 мм;

- длина резьбы ![]() ;

;

- номинальная длина ![]() (как показано на рисунке 6) для определения А;

(как показано на рисунке 6) для определения А;

- номинальная длина ![]() (как показано на рисунке 6) для определения Z;

(как показано на рисунке 6) для определения Z;

b) обработанные образцы, изготовленные из шпилек:

- 3 мм 39 мм;

- длина резьбы ![]() ;

;

- длина резьбы ввинчиваемого конца шпильки ![]() ;

;

- полная длина ![]() (как показано на рисунке 6) для определения А;

(как показано на рисунке 6) для определения А;

- номинальная длина ![]() (как показано на рисунке 6) для определения Z;

(как показано на рисунке 6) для определения Z;

с) классы прочности 4.6, 5.6, 8.8, 9.8, 10.9 и 12.9/12.9.

Примечание - Обработанные испытательные образцы могут быть изготовлены из крепежных изделий, которые из-за геометрических характеристик имеют уменьшенную нагрузочную способность, при условии, что головка будет прочнее, чем испытательный образец с площадью поперечного сечения S, а также крепежных изделий с диаметром гладкой части стержня

![]() (см. 8.2).

(см. 8.2).

Изделия классов прочности 4.8, 5.8 и 6.8 (упрочненные холодным деформированием) следует испытывать на растяжение полноразмерными (см. 9.3).

9.7.3 Оборудование

Оборудование для испытания на растяжение должно соответствовать ISO 7500-1. Необходимо избегать воздействия на крепежное изделие боковых сил, например путем использования самоцентрирующихся зажимов.

9.7.4 Испытательное устройство

Зажимы и державки должны соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия в соответствии с таблицей 15;

- поле допуска внутренней резьбы державки в соответствии с таблицей 14.

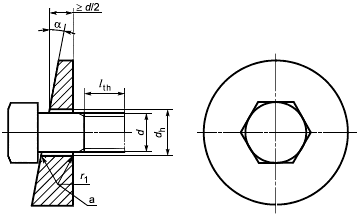

9.7.5 Обработанные испытательные образцы

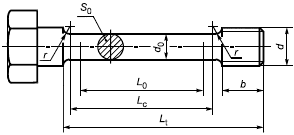

Испытательный образец изготавливают из крепежного изделия следующим образом. На рисунке 6 показан образец, используемый для испытания на растяжения.

|

d - номинальный диаметр резьбы; - диаметр обработанного испытательного образца (

![]() , но по возможности

, но по возможности 3 мм); b - длина резьбы (

);

- исходная базовая длина обработанного испытательного образца:

- для определения удлинения ![]() или (

или (![]() );

);

- для определения сужения площади ![]() ;

;

- длина цилиндрического участка обработанного испытательного образца (

![]() );

); - полная длина обработанного испытательного образца (

![]() );

); - площадь поперечного сечения обработанного испытательного образца перед испытанием на растяжение;

- радиус галтели (

4 мм)

Рисунок 6 - Обработанный испытательный образец для испытания на растяжение

Диаметр обработанного образца должен быть ![]() , но по возможности

, но по возможности 3 мм.

При изготовлении испытательных образцов из закаленных и отпущенных крепежных изделий диаметром d>16 мм уменьшение исходного диаметра стержня d не должно превышать 25% (приблизительно 44% начальной площади поперечного сечения). Для образцов из шпилек оба конца должны иметь длину резьбы не менее 1d.

9.7.6 Процедура испытания

Испытание на растяжение следует проводить в соответствии с ISO 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 10 мм/мин до достижения нагрузки, соответствующей нижнему пределу текучести R или условному пределу текучести при остаточном удлинении 0,2% R

и 25 мм/мин выше данной нагрузки.

Испытание проводят непрерывно до наступления разрыва образца.

Разрушающая нагрузка F должна быть измерена.

9.7.7 Результаты испытания

9.7.7.1 Метод

В соответствии с ISO 6892-1 определяют следующие характеристики:

а) предел прочности на растяжение

![]() ; (6)

; (6)

b) нижний предел текучести R или условный предел текучести при остаточном удлинении 0,2%, R

;

c) относительное удлинение после разрыва, при условии, что равно примерно 5

:

![]() , (7)*

, (7)*

_______________

* Формула соответствует оригиналу. - .

где - конечная базовая длина обработанного испытательного образца после разрыва (см. ISO 6892-1);

d) относительное сужение площади после разрыва, при условии, что равно примерно 3

:

![]() , (8)

, (8)

где S - площадь поперечного сечения обработанного испытательного образца после разрыва.

9.7.7.2 Требования

Следующие характеристики должны соответствовать требованиям, установленным в таблице 3:

- минимальный предел прочности на растяжение R;

- нижний предел текучести R или условный предел текучести при остаточном удлинении 0,2% R

;

- относительное удлинение после разрыва А, %;

- относительное сужение площади после разрыва Z, %.

9.8 Испытание головки на прочность

9.8.1 Общие положения

Назначение испытания головки на прочность состоит в проверке целостности переходного участка между головкой и гладким стержнем или резьбой при ударе по головке крепежного изделия на твердом блоке с заданным углом.

Примечание - Испытание обычно проводят, когда испытание на растяжение на косой шайбе невозможно из-за слишком малой длины крепежного изделия.

9.8.2 Применимость

Это испытание применяют для болтов и винтов, имеющих следующие характеристики:

- головка прочнее, чем стержень с резьбой;

- номинальная длина ![]() ;

;

- 10 мм;

- все классы прочности.

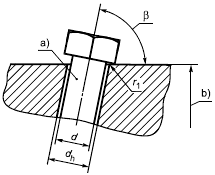

9.8.3 Испытательное устройство

Твердый блок, представленный на рисунке 7, должен соответствовать следующим требованиям:

- твердость 45 HRC мин;

- диаметр отверстия и радиус

в соответствии с таблицей 15;

- толщина не менее 2d;

- угол в соответствии с таблицей 17.

|

________________

1,5d.

Минимальная толщина твердого блока - 2d.

Рисунок 7 - Устройство для испытания головки на прочность

Таблица 17 - Угол твердого блока для испытания головки на прочность

Класс прочности | 4.6 | 5.6 | 4.8 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 |

60° | 80° | ||||||||

9.8.4 Процедура испытания

Крепежные изделия испытывают следующим образом.

Испытание головки на прочность проводят, используя устройство, представленное на рисунке 7.

Твердый блок должен быть неподвижно закреплен. Для нанесения нескольких ударов по головке болта или винта используют молоток. При этом необходимо, чтобы головка изогнулась на угол, равный 90° минус . Значения угла

указаны в таблице 17.

Визуальный контроль следует проводить с увеличением не менее восьмикратного, но не более десятикратного.

9.8.5 Результаты испытания. Требования

Должно быть установлено отсутствие признаков растрескивания на переходном участке между головкой и гладким стержнем.

Для винтов с резьбой до головки требование считается выполненным, даже если трещина появилась в первом витке резьбы, при условии, что головка не оторвалась.

9.9 Испытание на твердость

9.9.1 Общие положения

Назначение испытания на твердость:

- для всех крепежных изделий, которые не могут быть испытаны на растяжение: определить твердость крепежного изделия, и

- для крепежных изделий, которые могут быть испытаны на растяжение (см. 9.1, 9.2, 9.5 и 9.7): определить твердость крепежного изделия, чтобы проверить, что максимальная твердость не превышена.

Примечание - Между твердостью и пределом прочности на растяжение прямая зависимость может отсутствовать. Максимальные значения твердости установлены по причинам, не связанным с максимальной теоретической прочностью (например, чтобы избежать охрупчивания).

Твердость может быть определена на поперечном срезе резьбового участка (см. 9.9.4.2) или на любой подходящей поверхности (см. 9.9.4.3).

9.9.2 Применимость

Это испытание применяют для крепежных изделий, имеющих следующие характеристики:

- все размеры;

- все классы прочности.

9.9.3 Методы испытания

Твердость может быть определена с использованием испытаний на твердость по Виккерсу, Бринеллю или Роквеллу.

a) Испытание на твердость по Виккерсу

Испытание на твердость по Виккерсу следует проводить по ISO 6507-1.

b) Испытание на твердость по Бринеллю

Испытание на твердость по Бринеллю следует проводить по ISO 6506-1.

c) Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу следует проводить по ISO 6508-1.

9.9.4 Процедура испытания

9.9.4.1 Общие положения

Крепежные изделия, используемые для испытания на твердость, должны быть в состоянии поставки.

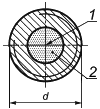

9.9.4.2 Определение твердости на поперечном срезе в резьбовой части.

Примечание - Термин "твердость сердцевины" обычно используют для определения твердости данным методом испытания.

Поперечный срез должен быть выполнен с отступом 1d от конца резьбы, и поверхность должна быть соответственно подготовлена.

Измерение твердости следует выполнять в области между осью и половиной радиуса (см. рисунок 8).

|

1 - ось крепежного изделия; 2 - область половины радиуса сечения (радиус 0,25d)

Рисунок 8 - Область половины радиуса сечения для определения твердости

9.9.4.3 Определение твердости на поверхности

Твердость должна быть определена на плоских поверхностях головки, на конце крепежного изделия или на гладкой части стержня после удаления любого покрытия и после соответствующей подготовки испытательного образца.