ГОСТ Р 8.747-2011

(ИСО 6507-3:2005)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

МЕТАЛЛЫ И СПЛАВЫ. ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО ВИККЕРСУ

Часть 3

Калибровка эталонных мер твердости

State system for ensuring the uniformity of measurements. Metals and alloys. Vickers hardness test. Part 3. Calibration of reference block

ОКС 77.040.10

Дата введения 2013-05-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт физико-технических и радиотехнических измерений" (ФГУП "ВНИИФТРИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1070-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 6507-3:2005* "Материалы металлические. Испытание на твердость по Виккерсу. Часть 3. Калибровка контрольных блоков" (ISO 6507-3:2005 "Metallic materials - Vickers hardness test - Part 3: Calibration of reference blocks", MOD) путем изменения отдельных фраз (слов, значений показателей, ссылок),которые выделены в тексте курсивом**. Пояснения к изменениям в тексте приведены в виде примечаний и выделены путем заключения их в рамки из тонких линий.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Предисловие" приводятся обычным шрифтом. - Примечания изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Июнь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на метод калибровки эталонных мер твердости, используемых для поверки твердомеров Виккерса по эталонным мерам твердости, в соответствии с ГОСТ Р 8.695 и ГОСТ 8.335.

Данный метод применим только для отпечатков с диагоналями 0,020 мм.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.063 Государственная система обеспечения единства измерений. Государственная поверочная схема средств измерений твердости металлов и сплавов по шкалам Виккерса

ГОСТ 8.335 Государственная система обеспечения единства измерений. Меры твердости эталонные. Методика поверки

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики ГОСТ 9500 Динамометры образцовые переносные. Общие технические требования ГОСТ Р 8.695-2009 (ИСО 6507-2:2005) Государственная система обеспечения единства измерений. Металлы и сплавы. Измерение твердости по Виккерсу. Часть 2. Поверка и калибровка твердомеров

ГОСТ Р ИСО 6507-1 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год.

Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Производство эталонных мер твердости

3.1 Мера твердости (далее - мера) должна быть изготовлена в целях использования в качестве эталонной меры твердости.

Примечание - Необходим технологический процесс производства, который обеспечит требуемые однородность, стабильность структуры и равномерность поверхностной твердости.

3.2 Толщина каждой металлической меры, подлежащей калибровке, должна быть не менее 5 мм.

3.3 Эталонные меры должны быть размагничены. Изготовителю рекомендуется убедиться в том, что меры, выполненные из стали, были размагничены в конце производственного процесса.

3.4 Максимальное отклонение от плоскостности рабочей и опорной поверхностей не должно превышать 0,005 мм. Максимальное отклонение от параллельности на длине 50 мм не должно превышать 0,010 мм.

3.5 На рабочей поверхности не должно быть царапин, препятствующих измерению отпечатков. Шероховатость (ГОСТ 2789) Ra не должна превышать 0,00005 мм для рабочей поверхности и 0,0008 мм - для опорной поверхности. Базовая длина должна быть равна 0,80 мм.

3.6 С целью убедиться в том, что не была проведена перешлифовка меры, толщина меры во время калибровки должна быть зафиксирована с точностью до 0,01 мм либо на рабочую поверхность должно быть нанесено клеймо [см. 8.1, перечисление е)].

4 Требования к твердомеру

4.1 Помимо выполнения общих требований, предусмотренных в ГОСТ Р 8.695, эталонный твердомер для калибровки эталонных мер должен соответствовать требованиям, приведенным в 4.2-4.6.

4.2 Поэлементную калибровку эталонного твердомера необходимо проводить с интервалом, не превышающим 12 мес.

Поэлементная калибровка включает в себя:

a) проверку испытательной нагрузки - испытательной силы;

b) проверку наконечника;

c) проверку измерительного прибора;

d) проверку испытательного цикла или при невозможности проведения по крайней мере проверку зависимости нагрузки от времени.

4.3 Твердомеры, используемые при поверке и калибровке, должны иметь прослеживаемость к национальному эталону.

4.4 Каждое значение прилагаемой нагрузки (силы) должно соответствовать номинальному значению испытательной нагрузки (силы), предусмотренному ГОСТ Р ИСО 6507-1, с допустимым отклонением:

- ±0,1% - для нагрузки (силы) 1,961 H;

- ±0,5% - для нагрузки (силы) < 1,961 H.

Испытательную нагрузку (силу) измеряют одним из следующих способов:

- с помощью динамометра в соответствии с ГОСТ 9500;

- посредством уравновешивания с использованием эталонных грузов с погрешностью не более ±0,2% или иным методом, обеспечивающим такую же точность.

4.5 Алмазный наконечник Виккерса должен соответствовать следующим требованиям:

a) все четыре грани алмазной пирамиды должны быть отполированными, без поверхностных дефектов и иметь плоскостность поверхности с погрешностью до 0,0003 мм;

b) угол между противоположными гранями при вершине алмазной пирамиды должен составлять 136±0,1°.

Угол между осью алмазной пирамиды и осью оправки наконечника (перпендикулярно к посадочной плоскости) должен быть менее 0,3°;

c) вершина алмазного наконечника должна быть исследована с помощью измерительного микроскопа с высокой разрешающей способностью или, предпочтительно, с помощью интерференционного микроскопа. Если четыре грани не сходятся в одной точке, значение длины линии перемычки между противоположными гранями должно соответствовать значениям, приведенным в таблице 1;

Таблица 1

Диапазон испытательной нагрузки (силы) | Предельно допустимая длина линии перемычки a, мм |

| 0,001 |

| 0,0005 |

| 0,00025 |

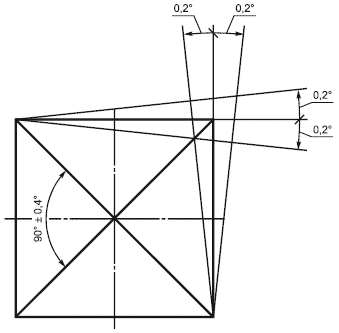

d) должно быть подтверждено, что углы четырехугольника, сформированного пересечением граней с плоскостью, перпендикулярной к оси алмазной пирамиды, составляют 90°±0,2° (рисунок 1).

|

Рисунок 1 - Допустимые отклонения в квадратных поперечных сечениях алмазной пирамиды

Примечание - В оригинальном тексте на рисунке допускаемые отклонения показаны на двух противоположных углах. В настоящем тексте это указано только для одного угла, с целью облегчить визуальное восприятие. Из перечисления d) следует, что требованиям должны удовлетворять все четыре угла поперечного сечения. |

4.6 Требуемое разрешение измерительного устройства зависит от размера наименьшего отпечатка, который предполагается измерять.

Градуировкой шкалы измерительного устройства, выполненной соответствующим образом, должно быть обеспечено проведение измерений длин диагоналей отпечатков согласно требованиям, указанным в таблице 2.

Таблица 2

Длина диагонали отпечатка | Разрешение измерительного устройства | Предельно допустимая погрешность |

| 0,0001 мм | 0,0002 мм |

| 0,25% от | 0,5% от |

| 0,0005 мм | 0,0001 мм |

При поверке измерительного устройства по объект-микрометру измерения проводят как минимум на пяти интервалах для каждого рабочего диапазона.

Значение предельно допустимой погрешности не должно превышать значений, указанных в таблице 2.

5 Процедура калибровки

Меры твердости должны быть калиброваны на эталонном твердомере в соответствии с разделом 4, при температуре (23±5) °C, согласно процедуре, предписанной ГОСТ Р ИСО 6507-1.

Примечание - Во время калибровки тепловой дрейф не должен превышать 1 °C.

Время от первоначального приложения нагрузки (силы) до достижения максимальной испытательной нагрузки, а также скорость опускания наконечника должны соответствовать требованиям, приведенным в таблице 3.

Таблица 3

Диапазон испытательной нагрузки (силы) | Время приложения испытательной | Скорость опускания наконечника, мм/c |

| От 0,05 до 0,2 | |

| От 0,05 до 0,2 | |

| От 6 до 8 | От 0,05 до 1 |

6 Число отпечатков

На каждой эталонной мере должны быть выполнены пять отпечатков, равномерно распределенных по всей рабочей поверхности.

Примечание - При измерении микротвердости, а также для уменьшения неопределенности измерений необходимо выполнить более пяти отпечатков. Рекомендуется выполнить 10, 15 или 25 отпечатков в пяти различных зонах эталонной меры.

7 Однородность твердости

7.1 Среднее значение средних арифметических значений измеренных диагоналей отпечатков ,

, ...,

, расположенных в порядке возрастания, составляет

![]() . (1)

. (1)

Неоднородность меры твердости при определенных условиях калибровки определяют по разности

![]() (2)

(2)

и выражают в процентах ,

где

![]() (3)

(3)

7.2 Предельно допустимое значение неоднородности эталонной меры приведено в таблице 4.

Таблица 4

Твердость меры | Предельно допустимое значение неоднородности | ||

Шкалы | |||

До HV 0,2

| От HV 0,3 до HV 5 | От HV 10 до HV 100 | |

Не более 225 HV | 4,0 или 0,001 мм | 3,0 | 2,0 |

Более 225 HV | 2,0 | 1,0 | |

| |||

Примечание - По сравнению с оригинальным документом в таблице изменены обозначения и введены дополнительные надписи для однозначного и правильного толкования. |

7.3 Процедура вычисления неопределенности результата измерений с использованием эталонных мер твердости приведена в приложении А.

8 Маркировка

8.1 На каждую меру твердости должны быть нанесены следующие данные:

a) среднее арифметическое значение твердости, измеренное при калибровке, например, 249 HV 30;

b) наименование или клеймо поставщика или изготовителя;

c) серийный номер;

d) клеймо калибровочной лаборатории;

e) толщина меры или клеймо на рабочей поверхности (см. 3.6);

f) год калибровки.

8.2 Любая маркировка, нанесенная на боковую поверхность меры, должна быть направлена в сторону рабочей поверхности.

8.3 Каждая мера твердости должна быть поставлена со свидетельством, содержащим, как минимум, следующую информацию:

a) ссылку на настоящий стандарт;

b) идентификационные данные;

c) дату калибровки;

d) среднее арифметическое значение твердости и значение неопределенности.

Примечание - Из этого раздела исключен пункт, связанный с тем, что в некоторых странах на эталонные меры твердости ставят ссылочный (reference) отпечаток и в свидетельстве указывают геометрические размеры этого отпечатка. В Российской Федерации такие отпечатки не выполняют. |

9 Использование при калибровке твердомеров

При калибровке твердомеров мера твердости используется только для испытательной нагрузки (силы), по которой она была калибрована, и при условии соответствия требованиям раздела 3.

Примечание - Использование меры после калибровки должно быть ограничено сроком в пять лет, а для алюминиевых и медных сплавов - должно быть сокращено до двух-трех лет.

Приложение A

(справочное)

Неопределенность результатов измерений эталонных мер твердости

Поверочная схема передачи шкал твердости Виккерса рабочим средствам измерений, принятая в Российской Федерации, изложена в ГОСТ 8.063.

A.1 Поэлементная калибровка национального эталонного твердомера

Поэлементную калибровку национального эталона, включающую в себя:

- калибровку испытательной нагрузки - испытательной силы;

- калибровку наконечника;

- проверку измерительного прибора;

- калибровку испытательного цикла,

проводят в соответствии с ГОСТ Р 8.695 (приложение B).

A.2 Калибровка эталонного твердомера по мерам твердости

При калибровке по эталонным мерам твердости проверяют функционирование всех элементов эталонного твердомера в совокупности, а также определяют отклонение значения твердости эталонного твердомера от истинного значения твердости и неоднородность измерений.

Неопределенность измерений при косвенной калибровке эталонного твердомера вычисляют по формуле

![]() , (A.1)

, (A.1)

где ![]() - неопределенность калибровки эталонной меры твердости в соответствии со свидетельством о калибровке при коэффициенте расширения k = 1;

- неопределенность калибровки эталонной меры твердости в соответствии со свидетельством о калибровке при коэффициенте расширения k = 1;

![]() - стандартное отклонение эталонного твердомера, обусловленное неоднородностью результатов измерений по эталонной мере;

- стандартное отклонение эталонного твердомера, обусловленное неоднородностью результатов измерений по эталонной мере;

![]() - изменение значения твердости эталонной меры с момента ее последней калибровки вследствие дрейфа;

- изменение значения твердости эталонной меры с момента ее последней калибровки вследствие дрейфа;

- неопределенность измерений, обусловленная разрешением эталонного твердомера.

Пример

Эталонная мера твердости: | 400,1 HV 30 |

Неопределенность измерений по эталонной мере твердости (k=1) |

|

Временной дрейф эталонной меры |

|

Разрешение измерительного прибора |

|

Вычисление стандартной неопределенности результата измерений твердомера и комбинированной неопределенности результата измерений твердомера по пяти измерениям на мере твердости приведены в таблицах A.1 и А.2.

Таблица A.1 - Результаты косвенной калибровки твердомера

Номер измерения | Измеренная диагональ отпечатка | Вычисленное значение твердости |

1 | 0,3734 | 399,0 |

2 | 0,3730 | 399,9 |

3 | 0,3725 | 400,9 |

4 | 0,3728 | 400,3 |

5 | 0,3729 | 400,3 |

Среднее значение | 0,37292 | 400,1 |

Стандартное отклонение | 0,00033 | 0,70 |

Стандартная неопределенность измерений | 0,00017 | 0,36 |

![]() (A.2)

(A.2)

(![]() коэффициент Стьюдента для

коэффициент Стьюдента для ).

Таблица A.2 - Бюджет неопределенности измерений

Величина | Номинальное значение | Стандартная неопределенность измерений | Тип распределения | Коэффициент чувствительности | Вклад в неопределенность измерений |

400,1 HV30 | 2,5 HV | Нормальное | 1,0 | 2,5 HV | |

| 0 HV | 0,36 HV | Нормальное | 1,0 | 0,36 HV |

0 HV | 0,1 | Прямоугольное | 2146,0

| 0,06 HV | |

| 0 HV | 0 HV | Треугольное | 1,0 | 0 HV |

Комбинированная неопределенность измерений | 2,53 HV | ||||

для | |||||

A.3 Неопределенность результатов измерений по эталонной мере твердости

Неопределенность результата измерений по эталонным мерам твердости вычисляют по формуле

![]() , (A.4)

, (A.4)

где - неопределенность калибровки мер твердости;

![]() - стандартное отклонение, обусловленное неоднородностью распределения твердости по мере;

- стандартное отклонение, обусловленное неоднородностью распределения твердости по мере;

- см. формулу (А.1).

В таблицах А.3 и А.4 приведены результаты вычисления стандартной неопределенности эталонной меры вследствие ее неоднородности и вычисления расширенной неопределенности эталонной меры.

Таблица А.3 - Определение неоднородности эталонной меры твердости

Номер измерения | Измеренная диагональ отпечатка | Вычисленное значение твердости |

1 | 0,3736 | 398,6 |

2 | 0,3731 | 399,6 |

3 | 0,3723 | 401,4 |

4 | 0,3725 | 400,9 |

5 | 0,3731 | 399,6 |

Среднее значение | 0,3727 | 400,0 |

Стандартное отклонение | 0,00052 | 1,12 |

Стандартная неопределенность результата измерений по эталонной мере вследствие ее неоднородности:

![]() (A.5)

(A.5)

(![]() для

для ):

![]() 0,58 HV.

0,58 HV.

Таблица A.4 - Расширенная неопределенность результатов измерений по эталонной мере твердости

Твердость меры | Неоднородность меры | Неопределенность измерения эталонного твердомера | Расширенная неопределенность при калибровке меры твердости |

400,1 | 0,57 | 2,53 | 5,18 |

при

![]() . (A.6)

. (A.6)

УДК 620.178.152.341:089.68:006.354 | ОКС 77.040.10 |

Ключевые слова: металлы, сплавы, твердость, микротвердость, метод Виккерса, калибровка, эталонные меры | |

Электронный текст документа

и сверен по:

, 2019