ГОСТ Р 8.695-2009

(ИСО 6507-2:2005)

Группа Т62.2

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

МЕТАЛЛЫ И СПЛАВЫ. ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО ВИККЕРСУ

Часть 2

Поверка и калибровка твердомеров

State system for ensuring the uniformity of measurements. Metals and alloys. Vickers hardness test. Part 2. Verification and calibration hardness testers

ОКС 17.020

ОКСТУ 0008

Дата введения 2011-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом физико-технических и радиотехнических измерений Федерального агентства по техническому регулированию и метрологии на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением метрологии Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1122-ст

4 Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 6507-2:2005* "Материалы металлические. Определение твердости по Виккерсу. Часть 2. Поверка и калибровка твердомеров" (ISO 6507-2:2005 "Metallic materials - Vickers hardness test - Part 2: Verification and calibration of testing machines").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом дополнительные слова (фразы, показатели, их значения) включенные в текст стандарта для учета потребностей экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены подчеркиванием сплошной горизонтальной линией.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на метод поверки твердомеров для измерения твердости металлов и сплавов по шкалам Виккерса, в соответствии с ГОСТ Р ИСО 6507-1.

Он определяет метод поэлементной поверки твердомеров для контроля основных функций работы твердомера и метод поверки по эталонным мерам твердости, предназначенный для контроля твердомера в целом. Метод поверки по эталонным мерам твердости может использоваться для контроля твердомера в процессе эксплуатации.

Если твердомер позволяет проводить измерения по другим методам твердости, то он должен независимо поверяться по шкалам каждого из этих методов.

Этот документ применим также и для портативных твердомеров.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 6507-1-2007 Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения

ГОСТ 8.335-2004 Государственная система обеспечения единства измерений. Меры твердости эталонные. Методика поверки

ГОСТ 9500-84 Динамометры образцовые переносные. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Основные условия

Перед поверкой необходимо проверить исправность функционирования твердомера. Твердомер должен функционировать в соответствии с Руководством производителя по эксплуатации.

Примечание - Необходимо контролировать с особым вниманием:

a) способность шпинделя, удерживающего наконечник, свободно перемещаться по направляющей;

b) плотное крепление наконечника в шпинделе;

c) приложение и снятие испытательной нагрузки без ударов и вибраций, исключающее их влияние на результаты измерений;

d) в случае, когда измерительное устройство вмонтировано в прибор:

- отсутствие влияния на результат измерения перехода от режима нагрузки к режиму измерения;

- отсутствие влияния подсветки на результат измерения;

- совпадение центра отпечатка с центром поля зрения.

Устройство подсветки измерительного микроскопа должно производить равномерную подсветку по всему наблюдаемому полю и обеспечивать максимальную контрастность между восстановленным отпечатком и поверхностью вокруг отпечатка.

4 Поэлементная поверка

4.1 Общие положения

4.1.1 Поэлементная поверка твердомера выполняется при температуре (23±5) °С. Если поверка выполняется при температурах вне указанного диапазона, значение температуры указывается в протоколе поверки.

4.1.2 Метрологические характеристики средств измерений, используемых при поверке, должны соответствовать требованиям национальных стандартов РФ.

4.1.3 Поэлементная поверка включает:

a) поверку испытательной нагрузки;

b) поверку алмазного наконечника;

c) поверку измерительного устройства;

d) поверку параметров цикла нагружения.

4.2 Поверка испытательной нагрузки

4.2.1 Все используемые в твердомере испытательные нагрузки должны быть измерены. Измерения величины каждой нагрузки необходимо проводить не менее чем в трех положениях шпинделя, равномерно распределенных вдоль его рабочего хода.

4.2.2 Должны быть выполнены по три измерения для каждой испытательной нагрузки и каждого положения шпинделя.

4.2.3 Испытательная нагрузка должна измеряться одним из двух следующих методов:

- посредством динамометра в соответствии с ГОСТ 9500;

- посредством уравновешивания с помощью эталонных грузов с погрешностью не более ±0,2%, или другим методом, обеспечивающим такую же точность.

4.2.4 Каждое измеренное значение прикладываемой нагрузки должно соответствовать номинальному значению испытательной нагрузки, с допустимым отклонением, указанным в таблице 1.

Таблица 1

Диапазон испытательных нагрузок | Допустимое отклонение, % |

| ±1,0 |

0,09807 | ±1,5 |

| |

4.3 Поверка алмазного наконечника

4.3.1 Грани алмазной пирамиды с квадратным основанием должны быть отполированы и не иметь поверхностных дефектов (см. приложение А).

4.3.2 Поверка формы пирамиды может быть сделана прямым методом измерения или методом измерения проекции контура пирамиды на экран.

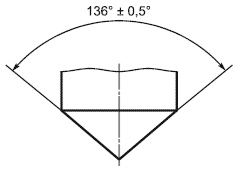

4.3.3 Угол между противоположными гранями алмазной пирамиды должен составлять 136°±0,5° (см. рисунок 1).

Примечание - Угол между противоположными гранями алмазной пирамиды может быть также определен путем измерения угла между противоположными ребрами. Этот угол должен быть: 148,11°±0,76°.

Рисунок 1 - Угол алмазной пирамиды

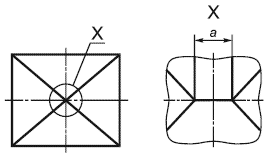

4.3.4 Угол между осью алмазной пирамиды и осью держателя наконечника (перпендикулярного к посадочной плоскости) должен быть меньше, чем 0,50°. Четыре грани пирамиды должны сходиться в точке, а максимально допустимая длина перемычки между противоположными гранями (рисунок 2) указана в таблице 2.

где - длина линии перемычки на вершине алмазного наконечника;

- алмазная пирамида Виккерса, вид сверху

Рисунок 2 - Перемычка на вершине алмазного наконечника (схематически)

Таблица 2

Диапазон испытательных нагрузок | Предельно допускаемая длина линии перемычки на вершине алмазного наконечника, мм |

| 0,0020 |

1,961 | 0,0010 |

0,09807 | 0,0005 |

4.4 Поверка измерительного устройства

4.4.1 Требуемое разрешение измерительного устройства зависит от размера наименьшего отпечатка.

Шкала измерительного устройства должна быть отградуирована таким образом, чтобы позволяла производить измерения длин диагоналей отпечатков, в соответствии с требованиями, указанными в таблице 3.

Таблица 3

Длина диагонали | Разрешение измерительного устройства | Предельно допустимая погрешность |

| 0,0002 мм | 0,0004 мм |

0,040< | 0,5% от | 1,0% от |

| 0,001 мм | 0,002 мм |

Примечание - Длина диагонали отпечатка определяет необходимое увеличение

где Для отпечатков с длиной диагонали | ||

При измерении твердости по Виккерсу твердых сплавов разрешение измерительных устройств определено в [1].

4.4.2 При поверке измерительного устройства по объект-микрометру измерения делаются, как минимум, на пяти интервалах для каждого рабочего диапазона.

Предельно допустимая погрешность не должна превышать значений, указанных в таблице 3.

4.5 Поверка параметров измерительного цикла

Параметры измерительного цикла должны контролироваться по времени с неопределенностью (±1) с и должны соответствовать циклу измерения, определенному в ГОСТ Р ИСО 6507-1.

5 Поверка по эталонным мерам твердости

Поверка по эталонным мерам твердости должна выполняться при температуре (23±5) °С с использованием мер твердости, поверенных в соответствии с ГОСТ 8.335. Меры калиброванные в соответствии с [2] используются для контроля состояния твердомера между поверками. Если поверка выполняется при температурах вне указанного диапазона, она указывается в протоколе поверки.

5.1 Твердомер поверяется при каждой испытательной нагрузке. Для каждой испытательной нагрузки должны быть отобраны две эталонные меры твердости из диапазонов твердости, представленных ниже. Меры должны быть выбраны так, чтобы для поверки использовалась одна эталонная мера для каждого диапазона твердости:

- 225 HV

- от 400 HV до 600 HV

- >700 HV,

где HV - числа твердости по ГОСТ Р ИСО 6507-1.

5.2 Если в твердомере используется только одна испытательная нагрузка, то для его поверки должны быть использованы три эталонных меры, по одной из каждого диапазона, представленного в 5.1.

5.3 На каждой эталонной мере должны быть сделаны и измерены пять отпечатков. Измерение твердости должно проводиться в соответствии с ГОСТ Р ИСО 6507-1.

5.4 Погрешность измерения диагоналей отпечатка не должна превышать значений, указанных в таблице 3.

5.5 В особых случаях, поверка твердомера может быть выполнена только по одному значению эталонной меры твердости, соответствующему приблизительно тем значениям твердости изделий, которые могут быть получены при последующих испытаниях на твердость.

5.6 Среднее арифметическое значение длин двух диагоналей отпечатков, расположенных в порядке возрастания, должно рассчитываться по формуле (1)

![]() . (1)

. (1)

5.7 Размах (повторяемость) результата измерений

Размах результата измерений твердомера при определенных условиях поверки определяется разностью:

![]() , (2)

, (2)

где - размах результата измерений;

- большее из средних длин диагоналей;

- меньшее из средних длин диагоналей.

Размах результата измерений выражается в процентах , который вычисляется по формуле (3)

![]() , (3)

, (3)

где - размах результата измерений твердости.

В случае если размах результата измерений твердомера не удовлетворяет требованиям таблицы 4, твердомер считают непригодным к применению.

Таблица 4

Твердость эталонной меры | Размах результата измерений твердомера, не более | ||||||

|

| ||||||

шкалы | шкалы | шкалы до HV 0,2 | шкалы от HV 5 | шкалы от HV 0,2 | |||

Твердость эталонной меры | HV | Твердость эталонной меры | HV | ||||

| 3,0* | 6,0* | 9,0 | 100 | 6 | 100 | 12 |

200 | 12 | 200 | 24 | ||||

>225 HV | 2,0* | 4,0* | 5,0* | 250 | 10 | 250 | 20 |

350 | 14 | 350 | 28 | ||||

600 | 24 | 600 | 48 | ||||

750 | 30 | 750 | 60 | ||||

* Или 0,001 мм, в зависимости что больше. | |||||||

5.8 Погрешность

Погрешность твердомера при определенных условиях поверки характеризуется разностью (4)

![]() , (4)

, (4)

![]() , (5)

, (5)

где ,

, ...,

значения твердости соответствующие

,

, ...,

;

- число твердости, присвоенное эталонной мере при поверке.

Относительная погрешность , % вычисляется с помощью следующего уравнения (6)

![]() . (6)

. (6)

Предельно допустимая погрешность твердомера, которая выражается в процентах от числа твердости, присвоенного эталонной мере при последней поверке, не должна превышать значений, указанных в таблице 5.

Таблица 5 - Предельно допустимая погрешность твердомера

Шкала твердости | Предельно допустимая относительная погрешность твердомера | |||||||||||||||

Числа твердости, HV | ||||||||||||||||

50 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 | 700 | 800 | 900 | 1000 | 1500 | |

HV 0,010 | ||||||||||||||||

HV 0,015 | 10 | |||||||||||||||

HV 0,020 | 8 | |||||||||||||||

HV 0,025 | 10 | |||||||||||||||

HV 0,050 | 6 | 8 | 9 | 10 | ||||||||||||

HV 0,100 | 5 | 6 | 7 | 8 | 8 | 9 | 10 | 10 | 11 | |||||||

HV 0,200 | 4 | 6 | 8 | 9 | 10 | 11 | 11 | 12 | 12 | |||||||

HV 0,300 | 5 | 6 | 7 | 8 | 9 | 10 | 10 | 11 | 11 | |||||||

HV 0,500 | 3 | 5 | 6 | 6 | 7 | 7 | 8 | 8 | 9 | 11 | ||||||

HV 1,000 | 4 | 4 | 4 | 5 | 5 | 5 | 6 | 6 | 6 | 8 | ||||||

HV 2,000 | 3 | 3 | 4 | 4 | 4 | 4 | 5 | 5 | 6 | |||||||

HV 3,000 | 3 | 3 | 4 | 4 | 5 | |||||||||||

HV 5,000 | 3 | 3 | 3 | 3 | 4 | |||||||||||

HV 10,000 | 3 | 3 | ||||||||||||||

HV 20,000 | ||||||||||||||||

HV 30,000 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |||||||

HV 50,000 | ||||||||||||||||

HV 100,000 | ||||||||||||||||

Примечания 1 Значения не указаны для случаев, когда длина диагонали отпечатка меньше 0,020 мм. 2 Для промежуточных значений максимально допустимая погрешность может быть получена с помощью интерполяции. 3 Значения предельно допустимой погрешности для микротвердомеров основаны на максимально допустимой погрешности в 0,001 мм или 2% от средней длины диагонали отпечатка, в зависимости что больше. | ||||||||||||||||

5.9 Определение неопределенности результата измерений при поверке/калибровке твердомера приводится в приложении В.

6 Межповерочные интервалы

Спецификация для поэлементной поверки приведена в таблице 6.

Таблица 6 - Поэлементная поверка твердомеров

Требования к поверке | Нагрузка | Измери- | Цикл измерения | Нако- |

При выпуске из производства | x | x | x | x |

После демонтажа и монтажа, когда нарушена работа системы нагружения измерительного устройства и нарушен цикл испытаний | x | x | x | |

Ошибка при поверке по эталонным мерам твердости** | x | x | x | |

Со времени поверки по мерам твердости >12 месяцев | x | x | x | |

* В дополнении рекомендуется проводить поверку наконечника каждые 2 года использования. ** Поэлементная поверка этих параметров может быть выполнена последовательно (до тех пор пока твердомер не пройдет поверку по мерам твердости) и поэлементная поверка не требуется, если можно показать (то есть используя эталонный наконечник), что наконечник был причиной ошибки при поверке по мерам твердости. Примечание - Поверка твердомера по эталонным мерам твердости проводится во всех перечисленных случаях. | ||||

7 Свидетельство о поверке/калибровке

Свидетельство о поверке/калибровке твердомера должно включать следующую информацию:

a) ссылка на настоящий стандарт;

b) метод поверки (поэлементная поверка и/или поверка по мерам твердости);

c) идентификационные данные твердомера;

d) средства поверки (эталонные меры, динамометры и др.);

e) нагрузки, при которых поверялся твердомер;

f) температура при проведении поверки;

g) результаты измерений;

h) дата проведения поверки и ссылки на институт, проводивший поверку;

i) полученные метрологические характеристики при поверке.

Приложение А

(справочное)

Информация об алмазных наконечниках

Опыт показывает, что некоторые из первоначально удовлетворяющих требованиям наконечников разрушаются через довольно небольшое время. Это происходит вследствие небольших трещин, сколов и других повреждений на поверхности наконечника. Если такие повреждения обнаруживаются в процессе использования, то наконечники можно восстановить шлифованием. В противном случае, небольшие дефекты на поверхности быстро приводят к большим разрушениям и делают наконечник непригодным к использованию.

Следовательно:

- состояние наконечника необходимо проверять постоянно, с помощью визуального контроля при внедрении в эталонную меру твердости;

- поверку наконечника производить нельзя, если в наконечнике выявлены дефекты;

- перешлифованные или другим образом восстановленные наконечники должны быть заново поверены.

Приложение В

(справочное)

Неопределенность результатов измерений при поверке/калибровке твердомера

В.1 Поэлементная поверка твердомера

В.1.1 Поверка испытательной нагрузки

Комбинированная относительная стандартная неопределенность поверки/калибровки испытательной нагрузки вычисляется в соответствии со следующим соотношением (В.1)

![]() , (B.1)

, (B.1)

где - относительная неопределенность силоизмерительного устройства (из свидетельства о поверке/калибровке);

![]() - относительная стандартная неопределенность испытательной нагрузки, воспроизводимой твердомером.

- относительная стандартная неопределенность испытательной нагрузки, воспроизводимой твердомером.

Неопределенность измерений эталонного силоизмерительного устройства (динамометра) указана в прилагаемом свидетельстве о поверке/калибровке.

Влияние таких факторов, как

- температурная зависимость;

- долговременная стабильность;

- интерполяционные отклонения,

может быть существенным, и они должны учитываться при использовании силоизмерительного устройства. В зависимости от конструкции силоизмерительного устройства, необходимо контролировать совпадение вертикальной оси симметрии силоизмерительного устройства и оси наконечника.

Пример - Неопределенность измерений силоизмерительного устройства (из свидетельства о поверке/калибровке): ![]() 0,12% (

0,12% (2)

Поверяемое значение нагрузки на силоизмерительном устройстве ![]() 294,2 Н.

294,2 Н.

Таблица В.1 - Результаты поверки испытательной нагрузки

Номер испытания для различного положения шпинделя | 1 серия | 2 серия | 3 серия | Среднее значение | Относительное отклонение | Относительная стандартная неопределенность измерений |

1 | 294,7 | 294,9 | 294,5 | 294,7 | 0,17 | 0,04 |

2 | 293,9 | 294,5 | 294,6 | 294,3 | 0,03 | 0,07 |

3 | 293,1 | 294,0 | 293,7 | 293,6 | -0,20 | 0,09 |

где

| ||||||

В таблице В.2 используется максимальное значение ![]() из таблицы В1.

из таблицы В1.

Таблица В.2 - Вычисление неопределенности измерений испытательной нагрузки

Величина | Оценка значения | Относи- | Тип распределения | Относительная стандартная неопреде- | Коэффициент чувствительности | Относительный вклад в общую неопреде- |

294,2 Н | Нормальное | 6,0E-04 | 1 | 6,0E-04 | ||

| 0,06 Н | 9,0E-04 | 9,0E-04 | |||

Относительная комбинированная стандартная неопределенность | 1,08E-03 | |||||

Относительная расширенная неопределенность результата измерений | 2,2E-03 | |||||

Таблица В.3 - Вычисление максимального относительного отклонения испытательной нагрузки с учетом неопределенности измерений эталонного силоизмерительного устройства

Относительное отклонение испытательной нагрузки | Относительная расширенная неопределенность результата измерений испытательной нагрузки | Максимальное относительное отклонение испытательной нагрузки с учетом неопределенности результата измерений эталонного силоизмерительного устройства |

0,20 | 0,22 | 0,42 |

где | ||

Результат примера показывает, что относительное отклонение испытательной нагрузки, с учетом неопределенности измерений эталонного силоизмерительного устройства, удовлетворяет требованию раздела 4.2, и не превышает ±1%.

В.1.2 Поверка оптического измерительного устройства

Комбинированная относительная стандартная неопределенность эталонного измерительного устройства вычисляется по формуле (В.2)

![]() , (B.2)

, (B.2)

где - относительная неопределенность измерений эталонного объект-микрометра, из свидетельства о поверке/калибровке при

1;

- относительная неопределенность измерений, определяемая разрешением измерительного устройства;

![]() - относительная стандартная неопределенность измерений твердомера.

- относительная стандартная неопределенность измерений твердомера.

Неопределенность измерений эталонного оптического измерительного устройства (объект-микрометра) указана в прилагаемом свидетельстве о поверке/калибровке.

Влияние таких факторов, как:

- температурная зависимость;

- долговременная стабильность;

- интерполяционные отклонения

не оказывает существенного влияния на неопределенность измерений объект-микрометра.

Пример - Неопределенность измерений линейной шкалы: ![]() 0,0005 мм (

0,0005 мм (2)

Разрешение измерительного устройства: 0,1 мкм

Таблица В.4 - Результаты поверки измерительного устройства

Значение длины интервала объект-микрометра, | 1 серия | 2 серия | 3 серия | Среднее значение | Относи- | Относительная стандартная неопределенность измерений |

0,05 | 0,0500 | 0,0500 | 0,0501 | 0,0500 | 0,07 | 0,07 |

0,10 | 0,1002 | 0,1000 | 0,1001 | 0,1001 | 0,10 | 0,06 |

0,20 | 0,2001 | 0,1999 | 0,2001 | 0,2000 | 0,02 | 0,03 |

0,30 | 0,2997 | 0,3001 | 0,3001 | 0,3000 | -0,01 | 0,04 |

0,40 | 0,4002 | 0,4001 | 0,4003 | 0,4002 | 0,05 | 0,01 |

где

| ||||||

Таблица В.5 - Вычисление неопределенности измерений измерительного устройства

Величина | Номинальное значение | Предельное значение | Тип распределения | Относительная стандартная неопреде- | Коэффициенты чувстви- | Вклад в относительную неопреде- |

0,40 | 0,5 | Нормальное | 1,0E-04 | 1 | 1,0E-04 | |

0 | 0,1 | Прямоугольное | 0,7E-04 | 0,7Е-04 | ||

| 0 | Нормальное | 6,7E-04 | 6,7E-04 | ||

Относительная комбинированная неопределенность измерений | 0,07 | |||||

Относительная расширенная неопределенность измерений | 0,14 | |||||

Таблица В.6 - Вычисление максимального относительного отклонения измерительного устройства с учетом неопределенности измерений длины интервала эталонного измерительного устройства

Длина интервала | Относительное отклонение измерительного устройства | Относительная расширенная неопределенность измерений | Максимальное относительное отклонение измерительного устройства с учетом неопределенности измерений длины интервала эталонного измерительного устройства |

0,40 | 0,10 | 0,14 | 0,24 |

| |||

Результат примера показывает, что отклонение измерительного устройства с учетом неопределенности измерений длины интервала эталонного измерительного устройства, удовлетворяет требованию раздела 4.4 и не превышает ±0,5%.

В.1.3 Поверка алмазного наконечника

Наконечник, состоящий из алмазной пирамиды и ее оправы, не может быть поверен на самом приборе. Свидетельство о поверке/калибровке наконечника с указанием его геометрических отклонений по 4.3 должны выдавать аккредитованные центры.

В.1.4 Поверка цикла измерения

В разделе 4.5 допускаемое отклонение каждой части цикла испытаний составляет ±0,5 с. При измерениях с помощью обычного измерительного устройства (секундомера) неопределенность результатов измерения равна ±0,1 с. Следовательно, нет необходимости в оценке неопределенности результатов этих измерений.

B.2 Поверка твердомера по эталонным мерам твердости

При поверке/калибровке твердомера по эталонным мерам твердости проверяется действие всех элементов твердомера в совокупности, а также определяется размах и отклонение твердомера от истинного значения твердости.

Неопределенность измерений твердомера при поверке/калибровке его по эталонным мерам твердости на основе результатов поверки по эталонным мерам твердости равна

![]() , (B.3)

, (B.3)

где - неопределенность поверки/калибровки эталонной меры твердости в соответствии со свидетельством о поверке/калибровке при

1;

![]() - изменение значения твердости эталонной меры с момента ее последней поверки/калибровки вследствие дрейфа (незначительный при использовании эталонных мер твердости, соответствующих стандарту);

- изменение значения твердости эталонной меры с момента ее последней поверки/калибровки вследствие дрейфа (незначительный при использовании эталонных мер твердости, соответствующих стандарту);

- стандартная неопределенность твердомера при измерении эталонной меры твердости;

- неопределенность, обусловленная разрешением твердомера.

Пример

Твердость эталонной меры ![]() (400,0±5,0) HV30

(400,0±5,0) HV30

Неопределенность измерений по эталонной мере твердости ![]() ±5,0 HV30

±5,0 HV30

Разрешение твердомера 0,1 мкм

Таблица В.7 - Результаты поверки твердомера по эталонным мерам твердости

N | Измеренная диагональ отпечатка | Вычисленное значение твердости |

1 | 0,3716 | 402,9 |

2 | 0,3724 | 401,1 |

3 | 0,3728 | 400,3 |

4 | 0,3719 | 402,2 |

5 | 0,3722 | 401,5 |

Среднее значение | 0,3722 | 401,6 |

Стандартное отклонение | 0,99 |

![]() (B.4)

(B.4)

![]() HV

HV

![]() (B.5)

(B.5)

Для 1,14,

5 и

0,99 HV

следует:

0,51 HV

В.3 Расчет неопределенности измерений

Таблица В.8 - Расчет неопределенности измерений

Величина | Номинальное значение | Стандартная неопределенность измерений | Тип распределения | Коэффициенты чувствительности | Вклад в неопределенность измерений |

400 HV | 2,50 HV | Нормальное | 1,0 | 2,50 HV | |

0 HV | 0,51 HV | 0,51 HV | |||

0,00003 мм | Прямоугольное | 2145,1* | 0,06 HV | ||

| 0 HV | Треугольное | 1,0 | 0 HV | |

Комбинированная неопределенность измерений | 2,55 HV | ||||

Расширенная неопределенность измерений | 5,1 HV | ||||

* | |||||

Таблица В.9 - Максимальное отклонение твердомера с учетом неопределенности измерений

Твердость, измеренная на твердомере | Расширенная неопределенность результата измерений | Отклонение твердомера при поверке/калибровке по эталонной мере твердости | Максимальное отклонение твердомера с учетом неопределенности измерений |

401,6 HV30 | 5,1 | 1,6 | 6,7 |

где

Результат примера показывает, что допустимое отклонение твердомера, с учетом неопределенности измерений твердомера, удовлетворяет требованиям раздела 5 и не превышает ±2% ( | |||

Библиография

[1] ИСО 3878-83 | Сплавы твердые. Измерение твердости по Виккерсу |

(ISO 3878:1983) | (Hardmetals; Vickers hardness test) |

[2] ИСО 6507-3-2005 | Материалы металлические. Испытание на твердость по Виккерсу. Часть 3. Калибровка контрольных блоков |

(ISO 6507-3:2005) | (Metallic materials-Vickers hardness test - Part 3: Calibration of reference blocks) |

Электронный текст документа

и сверен по:

, 2011