ГОСТ Р 55680-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Контроль неразрушающий

ФЕРРОЗОНДОВЫЙ МЕТОД

Non-destructive testing. Ferrosonde method

(Поправка).

ОКС 17.020

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВИИИОФИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 "Неразрушающий контроль"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 октября 2013 г. N 1285-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ИЗДАНИЕ (март 2019 г.) с Поправкой* (ИУС 2-2015)

_________________________

* См. ярлык "Примечания".

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на изделия, детали и полуфабрикаты из ферромагнитных материалов (далее - изделия) и устанавливает феррозондовый метод неразрушающего контроля.

Стандарт устанавливает способы контроля, виды и способы намагничивания, уровни чувствительности, технологию контроля и требования к аппаратуре.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.14 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 24450 Контроль неразрушающий магнитный. Термины и определения

_________________

Действует ГОСТ Р 55612-2013.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 глубина залегания дефекта: Расстояние от поверхности контролируемого изделия до ближайшей точки дефекта.

3.2 чувствительность феррозондового преобразователя: Отношение амплитудного значения выходного сигнала преобразователя к напряженности измеряемого магнитного поля.

3.3 зона чувствительности феррозондового преобразователя: Размер пространственного интервала, на протяжении которого сигнал от поверхностного дефекта (шириной (раскрытием) 0,5 мм и глубиной 1,0 мм) составляет не менее 50% максимального сигнала, наблюдающегося при регистрации данного дефекта.

3.4 база феррозондового преобразователя: Расстояние между центрами осевых линий сердечников преобразователя.

3.5 шаг сканирования феррозондового преобразователя: Расстояние между двумя винтовыми линиями, описываемыми феррозондовым преобразователем при его поступательно-вращательном движении относительно контролируемого цилиндрического изделия.

3.6 размагничивание: Процесс, в результате которого тело или некоторый объем вещества теряет магнитный момент.

Примечание - Как правило, размагничивание осуществляют путем циклического перемагничивания изделия магнитным полем с плавно уменьшающейся его амплитудой.

3.7 технологический режим контроля: Количественные характеристики технологии контроля: значение напряженности поля намагничивания изделия, способ контроля, вид и способ намагничивания, при которых оно получено; скорость контроля, значение рабочего зазора и т.п.

4 Основные положения

4.1 Феррозондовый метод неразрушающего контроля основан на выявлении феррозондовым преобразователем (далее - преобразователем) магнитного поля рассеяния дефекта в намагниченных изделиях и преобразовании его в электрический сигнал.

4.2 Метод служит для выявления поверхностных и подповерхностных (лежащих в толще материала) дефектов типа нарушений сплошности: волосовин, трещин, раковин, закатов, плен, ужимов и т.п.

4.3 Метод позволяет контролировать изделия любых размеров и форм, если отношение их длины к наибольшему размеру в поперечном направлении и их магнитные свойства дают возможность намагничивания до степени, достаточной для создания магнитного поля рассеяния дефекта, обнаруживаемого с помощью преобразователя.

4.4 Метод допускается применять также для выявления дефектов типа нарушения сплошности сварных швов, для контроля качества структуры и геометрических размеров изделий.

4.5 Чувствительность метода определяется магнитными характеристиками материала контролируемого изделия, его формой и размерами, способом контроля и видом намагничивания, чувствительностью применяемого преобразователя и электронной аппаратуры, а также магнитным полем рассеяния дефекта.

4.6 Чувствительность метода проверяют на стандартных образцах с естественными или искусственными дефектами.

4.7 В зависимости от размеров выявляемых поверхностных и подповерхностных дефектов, а также глубины их залегания устанавливают пять условных уровней чувствительности метода, указанных в таблице 1.

Таблица 1

Условный уровень чувствительности метода | Минимальный размер выявляемых дефектов, мм | Максимальная глубина залегания дефекта, мм | ||||||||

Ширина (раскрытие) | Глубина | |||||||||

Поверхностные | ||||||||||

А | 0,1 | 0,2 | - | |||||||

Б | Св. | 0,1 | до | 0,5 | Св. | 0,2 | до | 1,0 | - | |

Подповерхностные | ||||||||||

В | 0,3 | 0,5 | 10,0 | |||||||

Г | 0,3 | Св. | 0,5 | до | 1,0 | 10,0 | ||||

Д | Св. | 0,3 | до | 0,5 | " | 0,5 | " | 1,0 | 5,0 | |

Примечания 1 Минимальную длину выявляемого дефекта определяют поперечными размерами преобразователей и их шагом сканирования и она должна быть 2 мм и более. 2 Выявляемость дефектов, соответствующих условным уровням чувствительности метода, определяют при отношении сигнал/шум преобразователя, равном не менее 1,5. | ||||||||||

4.8 Необходимость применения метода при автоматизированном скоростном или ручном контроле, условный уровень чувствительности метода, значение недопустимых дефектов, объем и периодичность контроля определяются в стандартах или технических условиях на изделие конкретного типа.

4.9 Термины, применяемые в настоящем стандарте, - по ГОСТ 24450. Определения нестандартизованных терминов приведены в разделе 2.

5 Требования к аппаратуре

5.1 Аппаратура для проведения контроля феррозондовым методом должна обеспечивать:

- проведение намагничивания изделий;

- выявление дефектов;

- проведение размагничивания изделий;

- измерение напряженности поля намагничивания и размагничивания изделий.

5.2 Аппаратуру для выявления дефектов подразделяют на:

- аппаратуру для автоматизированного скоростного контроля - феррозондовые установки, дефектоскопы;

- аппаратуру для ручного контроля - переносные феррозондовые дефектоскопы.

Аппаратура, рекомендуемая для проведения неразрушающего контроля феррозондовым методом, приведена в приложении А.

5.3 Намагничивающие устройства, входящие в состав феррозондовых установок и дефектоскопов, должны обеспечивать создание в изделиях значения напряженности магнитного поля, соответствующего режимам контроля согласно 6.10.

5.4 Напряженность магнитного поля в центре намагничивающего соленоида должна соответствовать установленной в стандартах и технических условиях на аппаратуру конкретного типа.

5.5 Преобразователь и соответствующая электронная аппаратура должны обеспечивать при контроле условные уровни чувствительности, приведенные в таблице 1.

5.6 Чувствительность преобразователя, габаритные размеры его сердечника, база и т.п. должны соответствовать требованиям стандартов и технических условий на феррозондовые установки и дефектоскопы. Зона чувствительности преобразователя должна быть не менее 0,5 мм.

5.7 Специальные устройства при автоматизированном контроле должны обеспечивать разбраковку контролируемых изделий.

6 Технология контроля

6.1 Феррозондовый метод контроля предусматривает следующие технологические операции:

- подготовку изделия к контролю;

- намагничивание контролируемого изделия;

- сканирование и получение сигнала от дефекта;

- разбраковку;

- размагничивание.

6.2 Изделия, подаваемые на намагничивающие устройства, должны быть очищены от ферромагнитных частиц и других загрязнений.

6.3 В зависимости от магнитных свойств материала, размеров и формы контролируемого изделия применяют два способа контроля:

- способ приложенного магнитного поля;

- способ остаточной намагниченности.

6.4 Контроль способом приложенного магнитного поля заключается в намагничивании изделия и одновременной регистрации напряженности магнитных полей рассеяния дефектов преобразователем в присутствии намагничивающего поля.

6.5 Контроль способом приложенного магнитного поля следует применять для изделий из материалов с низкими значениями коэрцитивной силы (<1280 А/м) и остаточной индукции (<0,53 Т), если способ контроля не установлен в технической документации на контроль изделия, утвержденной в установленном порядке.

6.6 Контроль способом остаточной намагниченности заключается в намагничивании изделия и регистрации напряженности магнитных полей рассеяния дефектов преобразователем после снятия намагничивающего поля.

6.7 Контроль способом остаточной намагниченности следует применять для изделий из материалов с высокими значениями коэрцитивной силы (>1280 А/м) и остаточной индукции (>0,53 Т).

6.8 При феррозондовом методе контроля применяют три вида намагничивания: циркулярное, продольное (полюсное) и поперечное (полюсное). Основные виды и способы намагничивания и схемы их осуществления приведены в таблице 2.

Таблица 2

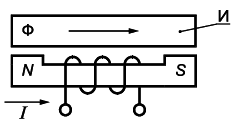

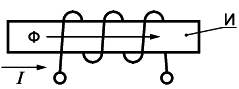

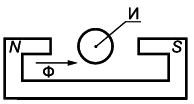

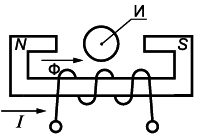

Вид намагничивания | Способ намагничивания | Схема намагничивания |

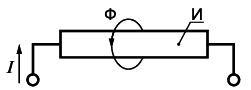

Циркулярное | Пропусканием тока по изделию |

|

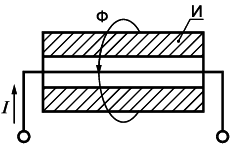

Пропускание тока по проводнику, помещенному в отверстие изделия |

| |

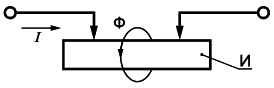

С помощью контактов, устанавливаемых на изделии |

| |

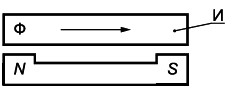

Продольное (полюсное) | Постоянным магнитом |

|

Электромагнитом |

| |

Соленоидом |

| |

Поперечное (полюсное) | Постоянным магнитом |

|

Электромагнитом |

| |

Обозначения: И - изделие; Ф - магнитный поток; I - намагничивающий ток. | ||

6.9 При контроле способом остаточной намагниченности для намагничивания следует применять магнитные поля, создаваемые импульсным или выпрямленным током.

Примечание - Допускается применять магнитное поле, создаваемое переменным током, если при заданном режиме средства контроля обеспечивают требуемые уровень и стабильность остаточной намагниченности изделия.

6.10 Технологические режимы контроля устанавливают в зависимости от размеров дефектов и глубины их залегания, особенностей контролируемого изделия, задаваемого условного уровня чувствительности метода, условий контроля и применяемой аппаратуры. Эти режимы должны быть предусмотрены в технической документации на контроль изделия, утвержденной в установленном порядке. Расчет напряженности магнитного поля для циркулярного намагничивания изделий простой формы приведен в приложении Б.

6.11 Сканирование осуществляют перемещением преобразователя по поверхности контролируемого изделия.

6.12 Контроль необходимо осуществлять при установленном режиме со стабилизацией рабочего зазора между поверхностью изделия и преобразователем. Значение рабочего зазора определяют в зависимости от требований контроля.

6.13 При проведении неразрушающего контроля феррозондовые дефектоскопы и установки настраивают на эталонных образцах.

6.14 Разбраковку выполняют с помощью специальных устройств или визуально по максимальному амплитудному значению сигнала от дефекта.

6.15 Изделия, прошедшие магнитоферрозондовый метод контроля, должны быть размагничены в случаях, если у них есть трущиеся поверхности, если их намагниченность вызывает погрешность в показаниях окружающих приборов или усложняет сборку узлов, куда они входят. Необходимость размагничивания должна быть оговорена в технической документации на контроль изделия.

Изделия, подвергаемые после контроля нагреву выше температуры Кюри, (критической температуры, выше которой ферромагнетик (ферастворимагнетик) становится парамагнетиком), размагничиванию не подлежат.

6.16 Способы размагничивания и проверки степени размагничивания, а также допустимая норма остаточной намагниченности каждого изделия устанавливаются в технической документации на контроль изделия.

7 Требования безопасности

7.1 Требования безопасности к аппаратуре - по НТД.

7.2 Требования электробезопасности - по ГОСТ 12.2.007.0, ГОСТ 12.2.007.14, ГОСТ 12.1.019 и по правилам [1]-[3].

7.3 Требования к коэффициенту естественной освещенности (КЕО) и освещенности рабочей зоны - по [4].

Приложение А

(рекомендуемое)

Аппаратура для проведения контроля магнитоферрозондовым методом

Магнитометры "Полюс" и МФ-21Ф для измерения напряженности намагничивающего поля на поверхности изделия.

Феррозонды ФГК-0,1·2 и Фг-0,1·2 для выявления магнитных полей рассеяния дефектов.

Установка МД-10Ф для автоматизированного скоростного контроля цилиндрических труб, прутков.

Приложение Б

(справочное)

Расчет напряженности магнитного поля для циркулярного намагничивания изделий при контроле магнитоферрозондовым методом

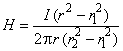

Напряженность намагничивающего поля , А/м, вычисляют по формуле:

при контроле изделий цилиндрической формы (прутки и т.п.)

![]() ;

;

при контроле изделия в виде трубы

;

;

при контроле изделий в виде пластины

![]() ,

,

где - намагничивающий ток, А;

- диаметр изделия, м;

- расстояние от оси трубы до контролируемой точки, лежащей в толще стенки трубы, м;

- внутренний радиус трубы, м;

- наружный радиус трубы, м;

- ширина пластины, м.

Библиография

[1] | Правила устройства электроустановок. Госэнергонадзор, 2003 г. | |

[2] | Правила технической эксплуатации электроустановок потребителей. Госэнергонадзор, 2003 г. | |

[3] | Правила техники безопасности при эксплуатации электроустановок потребителей. Госэнергонадзор, 1984 г. | |

[4] | СНиП 23-05-95 | Естественное и искусственное освещение. Минстрой РФ, 1995 г. |

УДК 531.717.5:006.354 | ОКС 17.020 |

Ключевые слова: мера образцовая, толщина покрытий, поверхностная плотность, классификация, группа, тип | |

Электронный текст документа

и сверен по:

, 2019