ГОСТ Р 8.1029-2024

(ИСО 14577-3:2015)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

МЕТАЛЛЫ И СПЛАВЫ

Измерение твердости и других характеристик материалов при инструментальном индентировании

Часть 3

Технические требования и калибровка эталонных мер твердости

State system for ensuring the uniformity of measurements. Metals and alloys. Instrumental indentation test for hardness and other material parameters. Part 3. Technical requirements and calibration of reference test blocks

ОКС 17.020

Дата введения 2024-02-29

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт физико-технических и радиотехнических измерений" (ФГУП "ВНИИФТРИ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 206 "Эталоны и поверочные схемы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 января 2024 г. N 41-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 14577-3:2015* "Металлические материалы. Определение твердости и других параметров материалов методом инструментального индентирования. Часть 3. Калибровка мер твердости" (ISO 14577-3:2015 "Metallic materials - Instrumented indentation test for hardness and materials parameters - Part 3: Calibration of reference blocks", MOD) путем включения дополнительных положений, фраз, слов, ссылок, показателей, их значений и внесения изменений по отношению к тексту применяемого международного стандарта, которые выделены курсивом**, а также невключения отдельных структурных элементов и ссылок.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 - 2012 (пункт 3.5).

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт описывает методику калибровки эталонных мер твердости по шкалам Мартенса и шкалам индентирования.

1 Область применения

Данный стандарт описывает метод калибровки эталонных мер твердости, применяемых для калибровки твердомеров, реализующих методы инструментального индентирования, как описано в ГОСТ Р 8.904.

Примечание - Эталонные меры твердости можно калибровать в соответствии с областью применения твердомера или в соответствии с определяемыми параметрами материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.748 (ИСО 14577-1:2002) Государственная система обеспечения единств измерений. Металлы и сплавы. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 1. Метод испытаний

ГОСТ Р 8.904 (ИСО 14577-2:2015) Государственная система обеспечения единств измерений. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 2. Поверка и калибровка твердомеров

ГОСТ Р ИСО 4287 Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод. Термины, определения и параметры структуры поверхности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Требования к эталонным мерам твердости

3.1 Эталонная мера твердости должна быть специальным образом изготовлена, и внимание изготовителей обращается на требование применять технологический процесс производства, обеспечивающий необходимую однородность, стабильность структуры и равномерность поверхностной твердости эталонной меры твердости.

3.2 Каждая калибруемая эталонная мера твердости должна иметь толщину не менее 2 мм для нанодиапазона, не менее 5 мм для микродиапазона и не менее 16 мм для макродиапазона. Определение макродиапазона, микродиапазона и нанодиапазона приведено в ГОСТ Р 8.748.

Толщина эталонных мер твердости может быть меньше, если того требует технологический процесс.

3.3 Эталонные меры твердости должны быть размагничены. Изготовителям рекомендуется убедиться в том, что эталонные меры твердости, выполненные из стали, были размагничены в конце производственного процесса.

3.4 Эталонная мера твердости должна быть сделана так, чтобы при закреплении ее в твердомере угол между нормалью к поверхности и направлением действия силы был менее 1°.

Примечание - Если мера твердости закрепляется таким образом, что опорной поверхностью является ее нижняя часть, то данное условие выполняется, если максимальное отклонение от плоскостности рабочей и опорной поверхностей не превышает 5 мкм на длине 50 мм и максимальное отклонение от параллельности рабочей и опорной поверхностей не превышает 10 мкм на длине 50 мм.

3.5 На рабочей поверхности эталонной меры твердости не должно быть царапин, мешающих измерению отпечатков. Допускается нанесение отпечатков между царапинами.

Для макро- и микродиапазона шероховатость поверхностей Ra мер твердости не должна превышать 50 нм и 10 нм, соответственно, для рабочей поверхности и 0,8 мкм для опорной поверхности; базовая длина l должна быть равна 0,80 мм (см. ГОСТ Р ИСО 4287).

Для нанодиапазона шероховатость поверхностей Ra не должна превышать 10 нм. Рекомендуется, чтобы значение Ra было менее 1 нм, чтобы быть пригодным для практического применения для целей калибровки. В случае измерения с помощью атомно-силового микроскопа (АСМ) базовая длина l должна быть равна 10 мкм.

Примечание - В нанодиапазоне важно учитывать, как амплитуду, так и длину волны шероховатости.

3.6 Для проверки того, что эталонная мера твердости не была перешлифована, на нее должна быть нанесена толщина, которую она имела во время калибровки, с точностью до 10 мкм, или на рабочую поверхность должно быть нанесено клеймо (см. раздел 8).

Для некоторых эталонных мер твердости нанодиапазона может быть необходимо подготовить поверхность перед испытанием таким образом, что удаляются поверхностные слои. В этом случае следует использовать такой метод, как нанесение клейма определенной глубины для указания на то, что значительное количество материала было удалено. Калибровка мер твердости по шкалам Мартенса и шкалам индентирования в нанодиапазоне может осуществляться при глубинах внедрения, меньших 10 мкм.

_______________

4.1 Общие положения

Помимо выполнения общих условий, указанных в ГОСТ Р 8.904, эталон должен также удовлетворять требованиям, перечисленным в 4.2-4.5. Необходимо проверять соответствие отдельных узлов эталона требованиям 4.2-4.5 с интервалом, не превышающим 24 месяца. Проверяют следующие узлы эталона:

a) узел приложения нагрузки;

b) наконечник;

c) устройство для измерения перемещения наконечника;

d) поверка измерительного цикла.

Средства измерений, применяемые для проверки, должны иметь прослеживаемость к Государственным первичным эталонам.

4.2 Требования к нагрузке

Испытательная нагрузка должна быть измерена в соответствии с ГОСТ Р 8.904, с допустимым отклонением:

a) ±0,25% для макродиапазона;

b) ±0,5% для микродиапазона;

c) ±0,5% или ±10 мкН, смотря какое значение больше, для нанодиапазона.

Нагрузку (силу) следует измерять с помощью динамометров 0,5 класса точности или выше (см. [1]) или иным методом, обеспечивающим такую же точность.

4.3 Требования к наконечнику

4.3.1 Общие положения

4.3.2 Наконечник Виккерса

Все четыре грани алмазной пирамиды с квадратным основанием должны быть отполированными, без поверхностных дефектов и иметь плоскостность поверхности с погрешностью до 0,0003 мм.

Угол между противоположными гранями при вершине алмазной пирамиды должен составлять 136°±0,1°. Максимальная расширенная неопределенность измерений угла должна составлять ±0,15° при уровне доверия 95%.

Угол между осью алмазной пирамиды и осью оправки наконечника (перпендикулярно к посадочной плоскости) должен быть менее 0,3°.

Вершина алмазного наконечника должна быть исследована с помощью измерительного микроскопа с высокой разрешающей способностью или, предпочтительно, с помощью интерференционного микроскопа или атомно-силового микроскопа.

Если четыре грани не сходятся в одной точке, длина линии перемычки между противоположными гранями должна быть менее 0,001 мм. Для наконечников, используемых для испытаний в микро- и нанодиапазонах, длина не должна превышать 0,00025 мм.

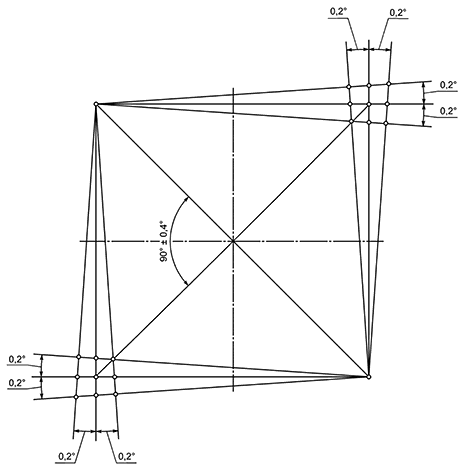

Должно быть подтверждено, что углы четырехугольника в основании алмазной пирамиды составляют 90°±0,4° (см. рисунок 1).

4.3.3 Наконечник Берковича и другие наконечники

Для данных наконечников рекомендуется в качестве минимального требования использовать допустимые отклонения, приведенные в ГОСТ Р 8.904. Для пирамидальных наконечников с треугольным основанием максимальная расширенная неопределенность измерений угла между гранями должна составлять ±0,15° при уровне доверия 95%.

4.4 Требования к устройству для измерения перемещений наконечника

4.4.1 Требуемая разрешающая способность устройства для измерения перемещения наконечника зависит от размера наименьшего отпечатка, который предполагается измерять.

Шкала прибора для измерения перемещения наконечника должна быть отградуирована таким образом, чтобы позволяла оценивать глубину индентирования в соответствии с таблицей 1.

|

Рисунок 1 - Допустимые отклонения в основании алмазной пирамиды Виккерса

Таблица 1 - Разрешающая способность и пределы допускаемой погрешности устройства для измерения перемещения наконечника

Диапазон применения | Разрешающая способность измерительного устройства | Пределы допускаемой погрешности |

Макродиапазон | 10 нм | ±0,5% h или ±30 нм |

Микро- и нанодиапазон | 0,2 нм | ±1% h или ±5 нм |

Наибольшее из двух значений. Для нанодиапазона рекомендуется допустимое отклонение ±1% h, где h - глубина внедрения наконечника. | ||

Требования к устройству для измерения перемещений наконечника достигаются, если стандартные неопределенности измерений согласно таблице 2 не превышают указанных значений.

Таблица 2 - Требуемая стандартная неопределенность измерений при определении точки контакта наконечника с эталонной мерой твердостью и податливости твердомера

Диапазон применения | Стандартная неопределенность измерений при определении точки контакта наконечника с эталонной мерой твердостью | Стандартная неопределенность измерений податливости эталона |

Макродиапазон | 0,5% h | 1% h |

Микро- и нанодиапазон | 1% h | 0,5% h |

4.4.2 Операции по проверке устройства перемещения наконечника должны быть проведены в соответствии с ГОСТ Р 8.904. Предельно допустимая погрешность не должна превышать значений, приведенных в таблице 1.

4.5 Требования к измерительному циклу

Рекомендованные временные интервалы для различных этапов процедуры калибровки и скорости приведены в таблице 3.

Таблица 3 - Рекомендованные временные интервалы измерительного цикла

Диапазон применения | Максимальная скорость подвода наконечника при контакте с мерой твердости, мкм/с | Время приложения испытательной нагрузки, с | Время выдержки испытательной нагрузки, с | Время снятия испытательной нагрузки, с |

Макродиапазон | От 5 до 20 | 30 | 30 | 10 |

Микродиапазон | 1 | 30 | 30 | 10 |

Нанодиапазон | 0,1 | 30 | 30 | 10 |

Примечание - При калибровке мер твердости для определения модуля упругости индентирования (или твердости индентирования) максимальная испытательная нагрузка должна поддерживаться постоянной до тех пор, пока скорость ползучести не снизится до менее 1% от первоначальной скорости перемещения наконечника во время снятия испытательной нагрузки. | ||||

5 Процедура калибровки

Эталонные меры твердости должны быть откалиброваны на эталоне, как описано в разделе 4, при температуре в температурном диапазоне, указанном в свидетельстве о калибровке [как правило, (23±5)°C], с использованием общей процедуры, описанной в ГОСТ Р 8.748, и с учетом требований ГОСТ Р 8.904.

6 Число отпечатков

На каждой мере твердости должны быть выполнены не менее пяти отпечатков для макродиапазона и 15 отпечатков для микро- и нанодиапазонов. Эти отпечатки должны быть разбиты на группы по пять отпечатков, и группы должны быть случайным образом распределены по поверхности меры твердости. Расположения этих групп должны быть зафиксированы во избежание совпадения с отпечатками, которые будут наноситься в дальнейшем. Для нанодиапазона рекомендуется промаркировать поверхность или установить подходящую систему координат так, чтобы гарантировать, что наносимые в дальнейшем отпечатки не совпадут с ранее индентированными областями.

7 Неоднородность эталонных мер твердости

где q - значение, полученное при калибровке.

Как меру рассеивания результатов вычисляют среднеквадратическое отклонение ряда измерений по формуле (2):

7.2 Предельно допустимые значения среднеквадратического отклонения для эталонных мер твердости приведены в таблице 4.

Таблица 4 - Предельно допустимые значения среднеквадратических отклонений

Диапазон | Числа твердости НМ | Числа твердости | Модуль упругости |

Макродиапазон | 0,02 | 0,02 | 0,02 |

Микродиапазон | 0,03 | 0,03 | 0,02 |

Нанодиапазон | 0,05 | 0,05 | 0,05 |

Допускаются более высокие значения коэффициента вариации для мер твердости, используемых в нано- и микродиапазоне для определения податливости твердомера (например, вольфрам).

8 Маркировка эталонных мер твердости

8.1 Каждая эталонная мера твердости должна быть промаркирована либо нанесением непосредственно на нее следующих данных, либо нанесением на нее уникального кода, связанного с сертификатом, содержащим следующие данные:

b) наименование или клеймо поставщика или изготовителя;

c) серийный номер;

d) наименование или клеймо калибровочной лаборатории;

e) толщина эталонной меры твердости или клеймо на рабочей поверхности (см. 3.6);

f) год калибровки, если не указан в серийном номере.

8.2 Любая маркировка, нанесенная на боковую поверхность меры твердости, должна быть направлена в сторону рабочей поверхности, когда рабочей поверхностью является верхняя поверхность меры.

8.3 К каждой эталонной мере твердости должен прилагаться сертификат калибровки с протоколом, содержащем, по крайней мере, следующую информацию:

a) ссылка на данный стандарт;

b) идентификационные данные меры твердости;

c) дата калибровки;

d) температура при калибровке;

e) материал и форма наконечника, а в случае необходимости и подробные данные о функции площади наконечника;

f) испытательный цикл (метод контроля и полное описание испытательного цикла); этот пункт должен включать:

- заданные значения величин,

- скорость и время приложения нагрузки,

- начало и длительность выдержки под определенной нагрузкой,

- частота регистрации данных или число точек, регистрируемых в каждой части цикла;

g) метод, применяемый для определения точки контакта наконечника с мерой твердости;

h) методы анализа;

i) отдельные значения и их среднее значение для всех значений, измеренных при калибровке, вместе с среднеквадратическим значением ряда измерений, включая число результатов, использованных для получения этих значений неопределенность значения, измеренного при калибровке, при уровне доверия 95% в соответствии с разделом 10;

j) диаграмма, показывающая данные о зависимости "нагрузка-перемещение" (включая точку касания наконечника с эталонной мерой твердости), использованные для вычисления значения меры твердости.

9 Межкалибровочный интервал

Мера твердости может применяться только в тех условиях измерений, для которых она была калибрована, и при условии выполнения требований раздела 3.

Примечание - Известно, что у материалов, которые пластически деформируются по механизмам дислокаций, определяемая твердость зависит от размера отпечатка. Значение твердости, даже измеренное с помощью наконечников, формами которых являются фигуры вращения, обратно пропорционально квадратному корню из диаметра отпечатка. В макродиапазоне малая относительная разность между размерами отпечатков означает, что данный эффект не заметен. Однако в микро- и нанодиапазонах этот эффект является очень значительным. Следовательно, прямое сравнение значений твердости возможно только для отпечатков одинакового размера. Поэтому только модуль упругости индентирования может использоваться в качестве параметра для калибровки податливости твердомера и функции площади наконечника в нано- и микродиапазонах [2].

Рекомендуется, чтобы срок действия калибровки ограничивался двумя годами.

10 Оценка неопределенности калибровки эталонных мер твердости

Процедура описывает расчет расширенной неопределенности U измерений твердости. В формуле (3) приведен подход к данному расчету, а также информация об используемых символах. Несколько независимых источников стандартной неопределенности суммируют по закону сложения дисперсий, а затем умножают на коэффициент охвата k=2.

Процедура расчета расширенной неопределенности измерений U описана в [3].

Расширенную неопределенность измерений твердости рассчитывают по формуле

где t - коэффициент Стьюдента для n измерений и доверительной вероятности 0,683.

Результат измерений представлен в виде

Приложение ДА

(справочное)

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного национального стандарта | Степень соответствия | Обозначение и наименование международного стандарта |

ГОСТ Р 8.748-2011 (ИСО 14577-1:2002) | MOD | ISO 14577-1:2002 "Материалы металлические. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 1. Метод испытаний" |

ГОСТ Р 8.904-2015 (ИСО 14577-2:2015) | MOD | ISO 14577-2:2015 "Материалы металлические. Измерение твердости и других характеристик материалов при инструментальном индентировании. Часть 2. Поверка и калибровка твердомеров" |

ГОСТ Р ИСО 4287-2014 | IDT | ISO 4287:1997 "Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод.Термины, определения и параметры структуры" |

Примечание - В настоящей таблице используются следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированные стандарты. | ||

Библиография

[1] | ИСО 376:2011 | Материалы металлические. Калибровка силомеров, применяемых для верификации одноосных испытательных машин |

[2] | Hou D., Bushby A.J., Jennett N.M. Study of the interaction between the indentation size effect and Hall-Petch effect with spherical indenters on annealed polycrystalline copper. J. Phys. D Appl. Phys. 2008, 41 (7) p.074006 | |

[3] | Руководство ИСО/МЭК 98-3:2006 ISO/IEC Guide 98-3:2008 | Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения. [Uncertainty of measurement - Part 3: Guide to the expression of uncertainty in measurement (GUM: 1995)] |

УДК 620.178.152.34:006.354 | ОКС 17.020 |

Ключевые слова: металлы, сплавы, твердость, калибровка, методы инструментального индентирования, шкалы Мартенса, шкалы индентирования | |