ГОСТ 33530-2015 (ISO 6789:2003)

Группа Т84.2

Г 24

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Инструмент монтажный для нормированной затяжки резьбовых соединений

КЛЮЧИ МОМЕНТНЫЕ

Общие технические условия

Assembly tools for standardized tightening of threaded connections. Torque wrenches. General specifications

МКС 17.020, 17.100, 25.140.30

ОКП 39 2600

Дата введения 2017-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Уральским научно-исследовательским институтом метрологии (ФГУП "УНИИМ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 95 "Инструмент"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 сентября 2015 г. N 80-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 6789:2003* "Монтажные инструменты для винтов и гаек. Ручные динамометрические инструменты. Требования и методы испытаний для проверки совместимости конструкции, соответствия требованиям качества и процедура повторной калибровки" ("Assembly tools for screws and nuts - Hand torque tools - Requirements and test methods for design conformance testing, quality conformance testing and recalibration procedure").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При этом потребности национальных экономик стран, указанных выше, и особенности межгосударственной стандартизации учтены в дополнительных разделах, пунктах, которые выделены путем заключения в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в дополнительном приложении ДВ.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Международный стандарт разработан техническим комитетом ISO/TC 29 "Инструмент", подкомитетом SC 10 "Сборочный инструмент для болтов и гаек, плоскогубцы и кусачки" Международной организации по стандартизации (ISO).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов приведено в дополнительном приложении ДБ.

Стандарт подготовлен на основе применения ГОСТ Р 51254-99 (ИСО 6789-92).

Приказом Федерального агентства по техническому регулированию и метрологии от 8 июня 2016 г. N 569-ст стандарт ГОСТ Р 51254-99 (ИСО 6789-92) отменен с 1 января 2017 г.

5 Приказом Федерального агентства по техническому регулированию и метрологии от 8 июня 2016 г. N 569-ст межгосударственный стандарт ГОСТ 33530-2015 (ISO 6789:2003) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на ключи (отвертки) моментные (далее - ключи), соответствующие номерам 6100110, 6100111, 6100120, 6100121, 6100140 и 6100150 по ГОСТ ISO 1703, и устанавливает технические требования на них.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 8.009-84 Государственная система обеспечения единства измерений. Нормируемые метрологические характеристики средств измерений

ГОСТ 8.541-86 Государственная система обеспечения единства измерений. Государственный первичный эталон и государственная поверочная схема для средств измерений крутящего момента силы

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 24372-80 Ключи гаечные торцовые немеханизированные со сменными головками. Квадраты присоединительные наружные и внутренние. Размеры

ГОСТ 25600-83 Удлинители. Основные размеры

ГОСТ 25604-83 Сменные головки. Типы и основные размеры

ГОСТ 25605-83 (ИСО 3315-88, ИСО 3316-88) Ключи гаечные торцовые немеханизированные и приводные и соединительные части. Общие технические условия

ГОСТ ISO 1703-2015 Инструменты монтажные для винтов и гаек. Обозначение и номенклатура

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 калибровка: Комплекс операций, позволяющих определить при заданных условиях зависимость между количественными значениями, указываемыми измерительным инструментом (ключом) или измерительной системой, и соответствующими значениями, воспроизводимыми эталонами.

3.2 ключ (отвертка) моментный (динамометрический): Средство измерений, предназначенное для воспроизведения крутящего момента силы с установленной погрешностью при затяжке резьбовых соединений. |

3.3 ключ (отвертка) моментный показывающий (тип 1): Ключ, показывающий значение крутящего момента силы на механической или круговой шкале или на цифровом индикаторе.

3.4 ключ (отвертка) моментный предельный (тип 2): Ключ, заранее установленный на определенное значение крутящего момента силы и подающий сигнал (например, звуковой, визуальный или ощутимый) о достижении установленного значения крутящего момента силы.

3.4.1 ключ регулируемый градуированный (тип 2, классы A, D и G): Ключ, значение крутящего момента силы на котором устанавливается пользователем по шкале или индикатору.

3.4.2 ключ регулируемый неградуированный (тип 2, классы C и F):

Ключ, значение крутящего момента силы на котором устанавливается пользователем с помощью устройства для калибровки.

3.4.3 ключ с фиксированной настройкой (тип 2, классы B и E):

Ключ, не предназначенный для регулировки пользователем, воспроизводящий одно значение крутящего момента силы.

4 Классификация

Настоящим стандартом предусмотрены ключи двух типов:

1 - ключи (отвертки) моментные показывающие (приложение A);

2 - ключи (отвертки) моментные предельные (приложение Б).

Ключи типа 1 следует изготовлять классов:

A - ключ с торсионом или изгибающимся упругим телом;

B - ключ с жестким корпусом, со шкалой, круговым или цифровым индикатором;

C - ключ с жестким корпусом с электронным измерением;

D - отвертка со шкалой, круговым или цифровым индикатором;

E - отвертка с электронным измерением.

Ключи типа 2 следует изготовлять классов:

A - ключ регулируемый, градуированный или с индикатором;

B - ключ с фиксированной регулировкой;

C - ключ регулируемый неградуированный;

D - отвертка регулируемая, градуированная или с индикатором;

E - отвертка с фиксированной регулировкой;

F - отвертка регулируемая неградуированная;

G - ключ с изгибающимся упругим телом, регулируемый, градуированный.

5 Технические требования

5.1 Основные параметры и характеристики

5.1.1 Нижний предел измерений (воспроизведений) ключей должен составлять не менее 20% верхнего предела измерений (воспроизведений).

5.1.2 Шкалы ключей (отверток) моментных, показывающих должны иметь нулевую отметку шкалы.

5.1.3 Цена деления шкалы не должна превышать 5% верхнего предела измерений (воспроизведений).

5.1.4 Пределы допустимой основной погрешности от измеряемого (воспроизводимого) значения для ключей (отверток) должны соответствовать указанным в таблицах 1-3.

Таблица 1 - Пределы допустимой основной погрешности ключей типа 1

Класс | Верхний предел измерений, Н·м | |

не более 10 | не менее 10 | |

A и D | ± 6% | |

B, C и E | ±6% | ±4% |

Примечание - Для ключей с электронным измерением классов C и E и цифровым индикатором классов B и D значение допустимой погрешности включает погрешность, обусловленную разрешением индикатора. | ||

Таблица 2 - Пределы допустимой основной погрешности ключей типа 2, классов A, B, D, E и G

Класс | Верхний предел измерений, Н·м | |

не более 10 | не менее 10 | |

A и B | ±6% | ±4% |

D, E и G | ±6% | |

Примечание - Для ключей с цифровым индикатором классов A и D значение допустимой погрешности включает погрешность, обусловленную разрешением индикатора. | ||

Допустимое отклонение установленной величины крутящего момента силы от величины, указываемой при использовании устройства для калибровки, должно соответствовать приведенной в таблице 3.

Таблица 3 - Пределы допустимой основной погрешности ключей типа 2, классов C и F

Класс | Верхний предел измерений, Н·м | |

не более 10 | не менее 10 | |

C | ±6% | ±4% |

F | ±6% | |

Для классов C и F установленная величина крутящего момента силы равна среднему арифметическому значению для 10 тестовых считываний, полученных в соответствии с пунктом 8.3.5.3. | ||

5.1.5 Для нормирования воздействия влияющих величин допускается применять функции влияния или наибольшие допустимые изменения метрологических характеристик по ГОСТ 8.009. |

5.1.6 Ключи моментные должны выдерживать перегрузку, составляющую 125% верхнего предела измерений (или номинального значения) ключа.

5.1.7 Размеры присоединительного квадрата ключа зависят от его верхнего предела измерений, и их следует выбирать в соответствии со значениями, приведенными в таблице 4.

Допуски на размеры присоединительных квадратов - по ГОСТ 24372.

Таблица 4 - Размеры присоединительных квадратов

Верхний предел измерений, Н·м | Номинальный размер присоединительного квадрата, мм |

До 30 включ. | 6,3 |

Св. 30 " 135 " | 10,0 |

" 135 " 340 " | 12,5 |

" 340 " 1000 " | 20,0 |

"1000 " 2700 " | 25,0 |

5.1.8 На поверхности ключей не допускаются раковины, расслоения, трещины, закаты, волосовины, плены, следы коррозии и заусенцы. |

На поверхностях, не подвергаемых механической обработке, допускаются местные дефекты горячей и холодной обработки, не снижающие прочности, не влияющие на метрологические характеристики ключа и не ухудшающие внешний вид изделий. |

5.1.9 Ключи должны иметь одно из защитно-декоративных покрытий, указанных в ГОСТ 25605. |

5.1.10 Средняя наработка на отказ - не менее 5000 циклов. |

5.2 Комплектность |

Перечень и число прилагаемых присоединительных деталей и приспособлений должны быть установлены в нормативной документации на конкретные ключи. К каждому ключу следует прилагать эксплуатационные документы по ГОСТ 2.601, включая методику поверки в виде самостоятельного документа или раздела инструкции по эксплуатации. |

5.3 Маркировка

На ключе должна быть нанесена неудаляемая и разборчивая маркировка, содержащая следующую информацию:

- верхний предел измерений ключа;

- единица измерений;

- рабочее направление действия (для ключей, действующих только в одном направлении);

- название или товарный знак изготовителя (или поставщика);

- тип и класс ключа;

- заводской номер ключа.

6 Требования безопасности |

6.1 Сменные головки и приводные части с присоединительными элементами должны сниматься с ключей усилием руки без ударов и без применения дополнительных устройств. При этом усилие должно быть не менее указанного в ГОСТ 25605. |

6.2 Ключи следует применять только со сменными гаечными насадками или сменными головками по ГОСТ 25604 и удлинителями с присоединительными квадратами по ГОСТ 25600. |

6.3 При эксплуатации ключей не допускается использование дополнительных удлинителей для увеличения усилия затяжки. |

|

7.1 Ключи следует подвергать приемо-сдаточным, периодическим и типовым, а также испытаниям на безопасность, при необходимости ключи могут подвергать испытаниям в целях утверждения типа. |

7.2 При приемо-сдаточных испытаниях ключи подвергают сплошному контролю. |

При приемо-сдаточных испытаниях следует проводить: |

- проверку внешнего вида, комплектности, маркировки, упаковки; |

- определение метрологических характеристик; |

- испытания на прочность. |

Полный объем испытаний и проверок, порядок их проведения устанавливается в стандартах на конкретные ключи. |

7.3 При периодических испытаниях дополнительно к испытаниям, перечисленным в 7.1, следует проводить: |

- проверку размера присоединительного квадрата; |

- проверку снимаемости сменных головок (см. 6.1); |

- проверку габаритных размеров и массы; |

- испытания на воздействие пониженной (повышенной) температуры, соответствующей рабочим условиям и условиям транспортирования; |

- испытания на механическую прочность при транспортной тряске; |

- испытания на надежность. |

Полный объем испытаний и проверок, порядок их проведения, количество образцов для испытаний устанавливают в стандартах на конкретные ключи. |

Периодичность испытаний - не реже одного раза в три года. |

7.4 Содержание типовых испытаний определяют характером изменений конструкции ключа, материалов и технологией изготовления. |

Объем испытаний и проверок, порядок их проведения, количество образцов для испытаний устанавливают в стандартах на конкретные ключи. |

7.5 Объем и порядок проведения испытаний в целях утверждения типа определяется в соответствии с требованиями действующей нормативной документации. |

8 Методы контроля и испытаний

8.1 Условия контроля

Нормальные условия контроля при определении метрологических характеристик устанавливают в стандартах на конкретные ключи, и условия должны быть следующими:

- температура окружающего воздуха (23±5)°С, температура за время контроля не должна меняться более чем на ±1°C;

- относительная влажность не более 80%;

- рабочее положение ключа в пространстве должно соответствовать приведенному в стандартах на конкретный ключ;

- время выдержки ключа в нормальных условиях перед контролем устанавливают в стандартах на конкретные ключи, и оно должно быть не менее 1 ч.

8.2 Средства контроля |

Для проведения контроля и испытаний ключей на соответствие требованиям настоящего стандарта в качестве средств контроля используют эталоны (образцовые средства измерений по ГОСТ 8.541*) крутящего момента силы с пределом допускаемой относительной погрешности, не превышающим 1%. Перед началом контроля эталон должен быть установлен на нуль. |

________________ * В Российской Федерации действует ГОСТ Р 8.752-2011 "Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений крутящего момента силы". |

8.3 Порядок проведения контроля |

8.3.1 Внешний осмотр |

Перед началом испытаний следует убедиться в следующем: |

- поверхности ключа соответствуют требованиям 5.1.8 и 5.1.9; |

- комплектность, маркировка и упаковка соответствуют требованиям документации; |

- показания показывающих ключей соответствуют нулю нагрузки. |

8.3.2 Испытания на перегрузку |

Ключ нагружают крутящим моментом силы, равным верхнему пределу измерений, после этого ключ три раза нагружают до значения крутящего момента силы, составляющего 125% верхнего предела измерений (или номинального значения для ключей моментных предельных классов В и Е). Испытания проводят для каждого рабочего направления ключа. Данным испытаниям не подвергаются предельные ключи. |

8.3.3 Испытания на наработку на отказ |

При испытаниях на наработку на отказ ключи моментные подвергают циклическому нагружению в количестве 5000 циклов крутящим моментом силы, равным верхнему пределу измерений (или номинальному значению для ключей моментных предельных классов В и Е). Частота циклического нагружения должна находиться в пределах от 5 до 10 циклов/мин. Испытание проводят для каждого рабочего направления ключа. |

8.3.4 После испытаний на перегрузку и на наработку на отказ ключи моментные должны сохранять свои характеристики по 5.1.4 и не иметь механических повреждений, способных повлиять на пределы допускаемой погрешности и на безопасность. |

8.3.5 Определение метрологических характеристик (калибровка)

Если иное не предусмотрено в специально разработанных методиках поверки или калибровки для отдельных типов моментных ключей, при определении метрологических характеристик (калибровке) ключей выполняются операции в соответствии с 8.3.5.1-8.3.5.3 настоящего стандарта.

8.3.5.1 Перед началом калибровки необходимо:

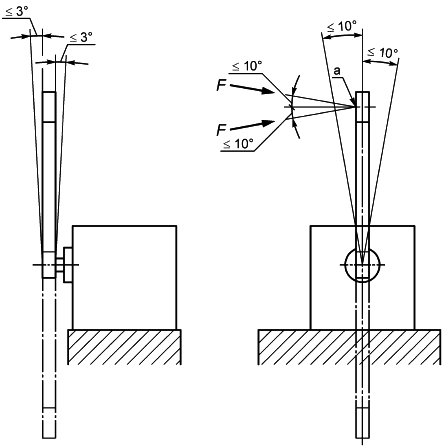

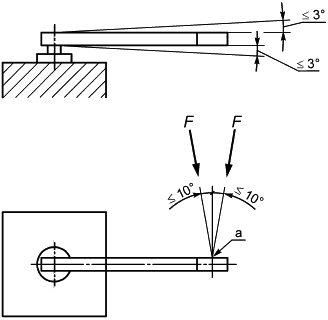

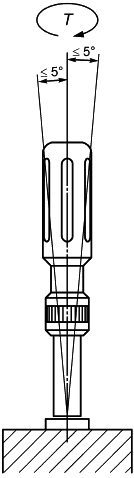

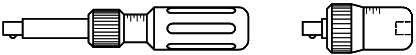

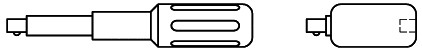

- чтобы эталон, используемый при калибровке, был установлен как показано на рисунках 1-3;

- для ключей (отверток) моментных показывающих (тип 1) выполнить однократное предварительное нагружение в рабочем направлении и убедиться, что после снятия нагрузки стрелка или электронный индикатор ключа показывает нуль, перед калибровкой в другом рабочем направлении указанная процедура должна быть повторена. Для исключения влияния параллакса считывание по шкале или круговому индикатору для ключей типа 1 должно выполняться в вертикальном направлении;

- для ключей (отверток) моментных предельных (тип 2) выполнить пять срабатываний на верхнем пределе измерений (или номинальном значении крутящего момента силы) в рабочем направлении, перед калибровкой в другом рабочем направлении указанная процедура должна быть повторена.

8.3.5.2 Порядок калибровки

При проведении калибровки должны соблюдаться условия окружающей среды в соответствии с требованиями 8.1.

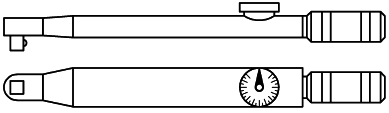

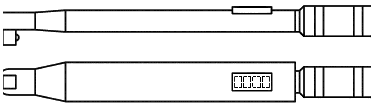

Калибруемые ключи (отвертки) устанавливаются на эталон в соответствии с положениями, приведенными на рисунках 1-3.

При калибровке ключей рабочее усилие F необходимо прикладывать в пределах, приведенных на рисунках 1 и 2 - в центре рукоятки или в точке приложения нагрузки.

При калибровке ключей с торсионом и отверток рабочее усилие T прилагают в пределах, приведенных на рисунке 3.

а - точка приложения нагрузки

Рисунок 1 - Ключ в вертикальном положении

Рисунок 2 - Ключ в горизонтальном положении

Рисунок 3 - Ключ с торсионом и отвертка в горизонтальном и вертикальном положениях

Ключи типа 1 должны нагружаться возрастающим усилием, пока указатель не достигнет соответствующей отметки шкалы. Если значение измеряемого крутящего момента силы превышено, калибровку следует повторить с нулевого положения.

Предельные ключи типа 2 должны нагружаться возрастающим усилием до 80% от соответствующего требуемого значения крутящего момента силы. Начиная с 80% до конечного требуемого значения крутящего момента силы нагрузка должна прилагаться медленно и равномерно в течение 0,5-4,0 с.

Ключи типа 2 (за исключением ключей классов B и E) должны быть отрегулированы на соответствующее значение крутящего момента силы, начиная с минимального.

8.3.5.3 Нагружение ключа при калибровке производят вначале при 20%, затем примерно 60% и затем при 100% верхнего предела измерений (или при номинальном значении для ключей типа 2 классов B и E).

Если отметка, соответствующая 20% верхнего предела измерений, не нанесена на шкале ключа, характеристика определяется на следующей минимальной отметке шкалы.

В каждом рабочем направлении должно быть выполнено следующее число измерений:

- для | ключей | типа | 1 всех классов - 5 раз подряд для каждой точки измерения; | |

" | " | " | 2 классов A, D и G - 5 раз подряд для каждой точки измерения; | |

" | " | " | 2 классов B и E - 5 раз при номинальном/предельном значении; | |

" | " | " | 2 классов C и F - 10 раз подряд, для каждой точки измерения. | |

Результаты измерений, выполняемых при калибровке, должны фиксироваться в протоколе.

Погрешность измерений, в процентах, для каждой точки и каждого измерения вычисляют по формуле

![]() ,

,

где A - погрешность измерений;

X - показания калибруемого ключа;

X - показания эталона, применяемого при калибровке.

Примеры расчетов погрешности по результатам калибровки приведены в приложении В.

Примечание - Примеры расчетов погрешности перенесены в приложение для того, чтобы не перегружать информацией текстовую часть стандарта, так как эта информация вспомогательная.

8.3.6 Повторная калибровка

8.3.6.1 Ключи моментные должны подвергаться повторной калибровке в соответствии с 8.3.5.

8.3.6.2 Интервал повторной калибровки

Интервал калибровки должен выбираться исходя из эксплуатационных характеристик, таких как нормированная погрешность, частота применения, типичная нагрузка при эксплуатации, а также условия окружающей среды при эксплуатации и условия хранения.

Интервал калибровки должен выбираться в соответствии с процедурами, установленными для проверки данного вида средств измерений, и с учетом опыта, полученного при повторных калибровках.

В качестве интервала для повторной калибровки по умолчанию могут приниматься 12 мес эксплуатации или время наработки приблизительно 5000 циклов, если пользователь не применяет процедуру контроля за этот период.

Для первой повторной калибровки отсчет срока действия ведется с начала эксплуатации ключа.

Ключ должен быть калиброван повторно, если он был подвергнут перегрузке, превышающей значения, указанные в пункте 5.1.6, а также после ремонта или после неправильной эксплуатации, способной повлиять на ошибку измерений.

9 Транспортирование и хранение |

9.1 Условия транспортирования и хранения ключей должны соответствовать: |

- принятому климатическому исполнению по ГОСТ 15150 - в части воздействия климатических факторов внешней среды; |

- условиям транспортирования, указанным в нормативной документации на конкретные ключи, - в части механических воздействий. |

9.2 Средний срок сохраняемости - не менее одного года. |

9.3 Показатели ремонтопригодности ключей следует указывать в нормативной документации на конкретные ключи. |

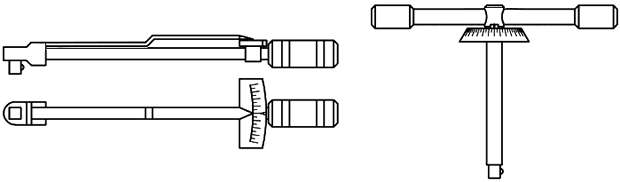

Приложение А

(обязательное)

Ключи (отвертки) моментные показывающие, тип 1

Класс А - ключ с торсионом или изгибающимся упругим телом

Класс B - ключ с жестким корпусом, со шкалой, круговым или цифровым индикатором

Класс C - ключ с жестким корпусом с электронным измерением

Класс D - отвертка со шкалой с круговым или цифровым индикатором

Класс E - отвертка с электронным измерением

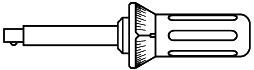

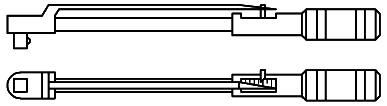

Приложение Б

(обязательное)

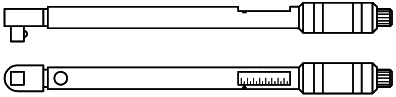

Ключи (отвертки) моментные предельные, тип 2

Класс A - ключ регулируемый градуированный или с индикатором

Класс B - ключ с фиксированной регулировкой

Класс C - ключ регулируемый неградуированный

Класс D - отвертка регулируемая градуированная или с индикатором

Класс E - отвертка с фиксированной регулировкой

![]()

Класс F - отвертка регулируемая неградуированная

Класс G - ключ с изгибающимся упругим телом регулируемый градуированный

Приложение В

(справочное)

Примеры расчетов погрешности по результатам калибровки

В.1 Расчет погрешности ключей показывающих и предельных (за исключением ключей типа 2, классов C и F)

X - значение, показываемое на шкале или цифровом индикаторе (тип 1, классы A, B, C, D и E), или предельное значение по шкале или индикатору (тип 2, классы A, D и G), или номинальное значение (тип 2, классы B и E):

![]() Н·м.

Н·м.

Показания эталона

![]() Н·м,

Н·м, ![]() Н·м,

Н·м, ![]() Н·м,

Н·м, ![]() Н·м,

Н·м, ![]() Н·м.

Н·м.

Формула расчета погрешности:

![]() .

.

Рассчитанные погрешности ключа в каждом измерении, %:

|

|

|

|

|

|

|

|

|

|

В.2 Расчет погрешности предельных ключей регулируемых, неградуированных (тип 2, классы C и F)

X - предельное значение, соответствующее среднеарифметическому значению из десяти показаний эталона.

Формула расчета предельного значения:

![]() ;

;![]() ;

;

![]() Н·м.

Н·м.

Показания эталона:

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м,

Н·м,

![]() Н·м.

Н·м.

Рассчитанные погрешности ключа в каждом измерении, %:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ ISO 1703-2015 | IDT | ISO 1703:2005 "Инструменты крепежные для винтов и гаек. Обозначение и номенклатура" |

ГОСТ 25605-83 (ИСО 3315-88, ИСО 3316-88) | MOD | ISO 3315-88 "Инструменты крепежные для винтов и гаек. Ведущие части для ручных торцевых ключей с наружными и внутренними квадратами. Испытания на крутящий момент" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: | ||

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного международного стандарта

Таблица ДБ.1

Структура настоящего стандарта | Структура международного стандарта ISO 6789:2003 | ||||

Раздел | Пункт | Подпункт | Раздел | Пункт | Подпункт |

1 | - | - | 1 | - | - |

2 | - | - | 2 | - | - |

3 | 3.1-3.4 | 3.4.1-3.4.3 | 3 | 3.1-3.7 | - |

4 | - | - | 4 | - | - |

5 | 5.1 | 5.1.1-5.1.7 | 5 | 5.1 | 5.1.1-5.1.7 |

5.2 | - | - | - | - | |

5.3 | - | 7 | - | - | |

6 | 6.1-6.3 | - | - | - | - |

7 | 7.1-7.5 | - | - | - | - |

8 | 8.1-8.3 | 8.3.1-8.3.6 | 6 | 6.1-6.4 | 6.3.1, 6.3.2 |

9 | 9.1-9.3 | - | - | - | - |

Приложение А | - | - | Приложение А | - | - |

Приложение Б | - | - | Приложение В | - | - |

Приложение В | - | - | - | 6.5 | - |

Приложение ДА | - | - | - | - | - |

Приложение ДБ | - | - | - | - | - |

Приложение ДВ | - | - | - | - | - |

Приложение ДВ

(справочное)

Информация о причинах включения в стандарт дополнительных положений по сравнению с примененным международным стандартом

Таблица ДВ.1

Разделы, подразделы, пункты настоящего стандарта, включающие дополнительные положения | Объяснение причин включения дополнительных положений | ||

Раздел | Подраздел | Пункт | |

5 | 5.1 | 5.1.5 | Требование, входящее в стандарт вида общих технических условий для средств измерений |

5.1.8; | Требование, необходимое для сохранения внешнего вида ключей | ||

5.1.10 | Наработка на отказ - показатель надежности инструмента | ||

5.2 | - | Требование к комплектности поставки деталей и эксплуатационных документов | |

6 | 6.1-6.3 | - | Требования, характеризующие безопасность инструмента |

7 | 7.1-7.5 | - | Необходимые требования для обеспечения приемки моментных ключей |

8 | 8.2; 8.3 | 8.3.1-8.3.4 | Требования, определяющие порядок проведения контроля |

9 | 9.1-9.3 | - | Требования, гарантирующие сохранность инструмента при транспортировании |

УДК 621.757.02:006.354 | МКС 17.020, 17.100 | Т84.2 | ОКП 39 2600 |

25.140.30 | Г 24 | ||

Ключевые слова: ключи моментные (отвертки), крутящий момент силы, калибровка, эталон | |||

Электронный текст документа

и сверен по:

, 2016