ГОСТ Р 58323-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ИНЖЕНЕРНЫХ СЕТЕЙ

Технические условия

Reinforced concrete pipes for non-trenched installation of engineering nets. Specifications

ОКС 91.080.40

Дата введения 2019-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон" (ООО "Институт ВНИИжелезобетон") при участии Научно-исследовательского республиканского унитарного предприятия по строительству (РУП "Институт БелНИИС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 декабря 2018 г. N 1122-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на железобетонные трубы кольцевого поперечного сечения с цилиндрической наружной поверхностью (далее - трубы), предназначенные для устройства методом бестраншейной прокладки (микротоннелирования, продавливания) подземных канализационных трубопроводов (коллекторов), транспортирующих самотеком бытовые и производственные жидкости, атмосферные, сточные и подземные воды, в т.ч. при наличии агрессивного воздействия среды.

При техническом обосновании трубы допускается применять в трубопроводах, прокладываемых под зданиями и сооружениями различного назначения, в т.ч. под автомобильными и железными дорогами, водными преградами, а также для устройства подземных технологических тоннелей и каналов, в т.ч. расположенных ниже уровня грунтовых вод.

Трубы также допускается применять в качестве жестких и герметичных защитных кожухов (футляров) коллекторов для прокладки телефонных, оптико-волоконных и силовых кабелей, закрытых трубопроводов теплотрасс, напорных водопроводных и канализационных сетей, нефте- и газопроводов, а также других продуктопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 868 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 5781 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

ГОСТ 6482-2011 Трубы железобетонные безнапорные. Технические условия

ГОСТ 6727 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 8829 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10178 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10632 Плиты древесно-стружечные. Технические условия

ГОСТ 10922* Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

________________

* В Российской Федерации действует ГОСТ Р 57997-2017 "Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия".

ГОСТ 12020 Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12730.0 Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.5 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 14098 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 16338 Полиэтилен низкого давления. Технические условия

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17625 Конструкции и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

ГОСТ 18105 Бетоны. Правила контроля и оценки прочности

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 23009 Конструкции и изделия бетонные и железобетонные сборные. Условные обозначения (марки)

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 26433.0 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 26996 Полипропилен и сополимеры пропилена. Технические условия

ГОСТ 28574-2014 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Методы испытаний адгезии защитных покрытий

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ Р 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 51232 Вода питьевая. Общие требования к организации и методам контроля качества

ГОСТ Р 52544 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

ГОСТ Р 55224 Цементы для транспортного строительства. Технические условия

СП 28.13330 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 32.13330 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения"

СП 35.13330 "СНиП 2.05.03-84* Мосты и трубы"

СП 60.13330 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха"

СП 63.13330 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения"

СП 131.13330 "СНиП 23-01-99* Строительная климатология"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 вибропрессование: Прогрессивный способ изготовления труб из жестких бетонных смесей с применением вибрации и немедленной распалубки, характеризующийся пониженной энергоемкостью и металлоемкостью и обеспечивающий получение изделий с высокими физико-механическими характеристиками бетона.

3.2 вторая станционная труба 2Тс: Труба, предназначенная для совместной работы с первой станционной трубой при проталкивании труб домкратами промежуточной домкратной станцией.

3.3 гидравлическая труба Тг Тнг: Рядовая или нагнетательная труба, в раструбе которой установлены вкладыши для закрепления поворотных гидравлических шлангов.

3.4 закладные анкеры: Замоноличенные в стенке трубы стальные элементы, используемые для перемещения и монтажа труб.

3.5 защитовая труба Тз: Труба, следующая за проходческим комплексом, состыкованная с его хвостовой частью.

3.6 компрессионное кольцо: Плоский кольцевой элемент, выполненный из древесно-стружечных плит (ДСП), установленный на торцевой поверхности трубы для передачи горизонтальных усилий при ее продавливании.

3.7 микротоннелирование: Бестраншейный способ строительства подземных трубопроводов, основанный на проталкивании за проходческим комплексом железобетонных труб.

3.8 нагнетательная труба Тн: Рядовая труба, снабженная форсунками для подачи (нагнетания) бентонитового раствора во внешнее (затрубное) пространство.

3.9 номинальный диаметр трубы: Геометрический параметр, равный внутреннему диаметру трубы ![]() , выражаемый в миллиметрах, без учета допускаемых отклонений.

, выражаемый в миллиметрах, без учета допускаемых отклонений.

3.10 первая станционная труба 1Тс: Труба, снабженная стальным кожухом, предназначенным для установки гидравлических домкратов промежуточной домкратной станции проходческого комплекса.

3.11 полезная длина трубы ![]() : Длина трубы, учитываемая при проектировании и монтаже трубопровода.

: Длина трубы, учитываемая при проектировании и монтаже трубопровода.

3.12 радиальное прессование: Высокопроизводительный способ изготовления труб внутренним диаметром от 400 до 1200 мм без футеровки с использованием жестких бетонных смесей и немедленной распалубки, основанный на уплотнении бетона вращающейся роликовой головкой, характеризующийся пониженными энергоемкостью и металлоемкостью.

3.13 раструбная обечайка: Стальной кольцевой элемент, замоноличенный в торце трубы заподлицо с ее наружной поверхностью, предназначенный для обеспечения надежного стыкового соединения труб.

3.14 рядовая труба T: Труба, являющаяся основным звеном, из которых собирается трубопровод в процессе проходки.

3.15 стыковые поверхности: Цилиндрические поверхности раструба (обечайки) и втулки, взаимно сопрягаемые при монтаже трубопровода.

3.16 уплотнитель: Резиновый, или силиконовый, или из иных эластомеров кольцевой элемент, устанавливаемый в раструбе трубы между обечайкой и компрессионной прокладкой, обеспечивающий ее сохранность и герметизацию стыкового соединения труб.

3.17 уплотнительная манжета: Кольцевой элемент из резины или иных эластомеров, устанавливаемый между стыкуемыми поверхностями раструбной обечайки и втулки трубы при их соединении, обеспечивающий водонепроницаемость стыкового соединения трубопровода.

3.18 форсунка: Устройство, замоноличенное в стенке трубы, предназначенное для подачи в затрубное пространство бентонитового раствора, снижающего трение при продавливании труб.

3.19 футеровочная оболочка: Расположенный на внутренней поверхности трубы герметичный полимерный лист с анкерами для закрепления в бетоне, защищающий бетон и арматурный каркас трубы от агрессивного воздействия жидкой и газовой сред канализационного трубопровода (коллектора).

4 Технические требования

4.1 Классификация, основные параметры и размеры

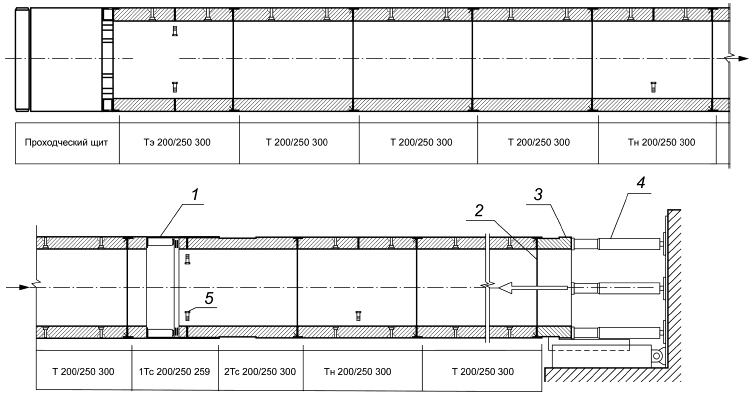

4.1.1 Конструкции труб являются сборными элементами трубопровода, схема сборки труб в котором приведена на рисунке А.1 (приложение А).

4.1.2 Трубы подразделяют на два вида: нефутерованные и с внутренней футеровочной оболочкой, а в зависимости от функционального назначения - на типы: Тз - труба защитовая; Т - труба рядовая; Тг - труба гидравлическая; Тн - труба нагнетательная; Тнг - труба нагнетательная гидравлическая; 1Тс - труба первая станционная; 2Тс - труба вторая станционная. Стыковые соединения труб - раструбные (со стальной обечайкой), на уплотнительных манжетах.

4.1.3 Трубы имеют номинальный внутренний диаметр 800, 1000, 1200, 1500, 2000, 2400 и 2500 мм. Внешний вид и основные размеры этих труб без внутренней футеровки приведены в приложении Б.

Допускается изготовление и применение труб диаметром 400, 600 и 1400 мм.

4.1.4 Несущая способность труб характеризуется расчетными значениями эквивалентной вертикальной и горизонтальной нагрузок.

4.1.5 Геометрические размеры (наружный диаметр и толщина стенки труб), форма труб, показатели расхода бетона и стали должны соответствовать указанным в рабочих чертежах.

4.1.6 Марка трубы состоит из трех буквенно-цифровых групп, разделенных дефисом.

В первой группе приводят обозначение типа трубы, ее номинальный ![]() и наружный

и наружный ![]() диаметр, см, через косую черту, а также длину (полезную - для рядовых труб и труб типа 2Тс) трубы

диаметр, см, через косую черту, а также длину (полезную - для рядовых труб и труб типа 2Тс) трубы ![]() , дм.

, дм.

Во второй группе для труб указывают расчетные значения вертикальной и горизонтальной нагрузок, кН, через косую черту.

В третьей группе указывают наличие внутренней футеровочной оболочки, обозначаемой строчной буквой "ф".

4.1.7 Показатели расхода бетона, стали и футеровки (при ее наличии) на конструкции труб должны соответствовать указанным в рабочих чертежах.

4.1.8 Трубы обозначают марками в соответствии с требованиями ГОСТ 23009. Марка труб состоит из буквенно-цифровых групп, разделенных дефисами.

Примеры условного обозначения изделий (марки) при заказе

1 Труба рядовая номинальным диаметром 1200 мм, наружным диаметром 1470 мм, полезной длиной 3000 мм, запроектированная под расчетную вертикальную нагрузку 300 кН/м и усилие продавливания 7000 кН:

Т 120/150.30 - 300/7000 ГОСТ Р 58323-2018

2 Труба станционная первая таких же размеров и под такую же нагрузку с внутренней футеровочной оболочкой:

1Тс 120/150.30 - 300/7000-ф ГОСТ Р 58323-2018

3 Труба станционная вторая, номинальным диаметром 1200 мм, наружным 1500 мм, полезной длиной 2000 мм, запроектированная под расчетную вертикальную нагрузку 400 кН/м и усилие продавливания 4400 кН:

2Тс 120/150.20 - 400/4400 ГОСТ Р 58323-2018

4.2 Конструктивно-эксплуатационные и технологические требования

4.2.1 Глубина заложения труб - не менее 6 м.

4.2.2 Трубы допускается применять на территориях со средней температурой наружного воздуха наиболее холодной пятидневки не ниже минус 50°С с обеспеченностью 0,92 по СП 131.13330.

4.2.3 Не допускается применение труб на территориях с сейсмичностью более 8 баллов без дополнительных конструктивно-технических решений, указываемых в проекте трубопровода, согласно СП 63.13330.

4.2.4 Трубы и их стыковые соединения, эксплуатируемые ниже уровня грунтовых вод, должны быть водонепроницаемыми и выдерживать внешнее гидростатическое давление, в 1,2 раза превышающее максимальное давление грунтовых вод.

Для обеспечения водонепроницаемости труб рекомендуется использовать внутреннее защитное полимерное покрытие по 4.6.3 с толщиной листа не менее 4 мм.

4.2.5 Для труб, монтируемых в просадочных и сильнопросадочных, а также в пучинистых грунтах, необходимо в проектной документации предусматривать специальные инженерные мероприятия, исключающие воздействие таких грунтов на трубопроводы.

4.2.6 Трубы характеризуются прочностью, указываемой в рабочих чертежах трубопровода и определяемой в зависимости от их диаметра и расчетных эксплуатационных вертикальной или горизонтальной нагрузок.

4.2.7 Вертикальная расчетная нагрузка на трубы должна учитывать в зависимости от глубины заложения трубопровода все возможные виды нагрузок: от грунта (с учетом возможности сводообразования), грунтовых вод, собственного веса трубы, веса транспортируемой жидкости и, при необходимости, транспортные нагрузки. При прокладке трубопровода под автомобильными или железными дорогами необходимость учета вертикальных транспортных нагрузок согласно рекомендациям СП 35.13330 должна быть отражена в проекте трубопровода.

4.2.8 Горизонтальная расчетная нагрузка на трубы (усилие продавливания) создается силовой установкой проходческого комплекса и передается на торцевые поверхности труб через упорные и компрессионные кольца.

4.2.9 Трубы, предназначенные для эксплуатации в условиях действия агрессивной среды, должны удовлетворять дополнительным требованиям, установленным в проектной документации с учетом требований СП 28.13330, СП 32.13330.

4.2.10 Качество труб по показателям прочности и трещиностойкости следует устанавливать по результатам испытаний нагружением контрольными нагрузками, значения которых указывают в проектной документации.

4.2.11 Качество труб по показателям водонепроницаемости следует устанавливать по результатам испытаний на действие внутреннего гидростатического давления, равного 0,05 МПа.

4.2.12 Трубы следует изготовлять в заводских условиях в соответствии с требованиями настоящего стандарта и технологической документации, утвержденной в установленном порядке, и применять согласно указаниям рабочих чертежей конкретного трубопровода.

4.2.13 Трубы рекомендуется изготавливать высокоэффективными способами вибропрессования (все виды труб) или радиального прессования (трубы без футеровки).

4.2.14 Трубы должны удовлетворять требованиям ГОСТ 13015, настоящему стандарту и проектной документации по следующим показателям:

- прочность и трещиностойкость, установленные при проектировании (выдерживать контрольные нагрузки, указанные в рабочих чертежах);

- водонепроницаемость конструкции и стыковых соединений;

- показатели фактической прочности бетона (в проектном возрасте и отпускной) на сжатие;

- морозостойкость и водонепроницаемость бетона;

- толщина защитного слоя бетона до арматуры;

- марки сталей для арматурных и закладных изделий, в том числе для обечаек;

- защита от коррозии (если предусмотрена проектной документацией).

4.3 Требования к бетону

4.3.1 Трубы следует изготовлять из тяжелого бетона по ГОСТ 26633-2015 классов по прочности не ниже В40 и ![]() 2,4.

2,4.

4.3.2 Качество материалов, применяемых для приготовления бетона, должно обеспечивать выполнение технических требований, установленных настоящим стандартом, и соответствовать:

- цементы - требованиям ГОСТ 10178, ГОСТ 31108, ГОСТ Р 55224;

- заполнители - требованиям ГОСТ 8267 и ГОСТ 8736 (крупность зерен крупного заполнителя - не более 20 мм);

- вода - требованиям ГОСТ 23732.

Применение более крупного заполнителя с процентным содержанием зерен пластинчатой и игольчатой формы свыше 25% допускается при положительных результатах испытаний труб на водонепроницаемость, прочность и трещиностойкость.

4.3.3 Нормируемую отпускную прочность бетона принимают равной 90% класса по прочности на сжатие.

Указанная нормируемая отпускная прочность бетона может быть уменьшена или увеличена в соответствии с требованиями ГОСТ 13015.

Примечание - За холодный период года принимают период, начинающийся и кончающийся месяцами, характеризующимися среднемесячной температурой наружного воздуха 0°С и ниже в соответствии с СП 131.13330, а за теплый период - остальное время года.

4.3.4 Для обеспечения требуемой прочности бетона (проектной и отпускной) допускается применение фиброволокна.

Количество вводимого в бетонную смесь фиброволокна (в килограммах на кубический метр бетона) определяется заводской лабораторией по результатам испытаний на прочность контрольных образцов-кубов по ГОСТ 10180.

4.3.5 Марки по морозостойкости и водонепроницаемости бетона труб должны соответствовать маркам, установленным в проектной документации конкретного трубопровода и указанным в заказе на их изготовление, но быть не ниже соответственно 50 и W8.

Для труб, используемых в средне- и сильноагрессивных средах, следует применять антикоррозионную защиту согласно требованиям 4.6.

4.4 Требования к арматурным и закладным изделиям

4.4.1 Для армирования труб используют ненапряженную стальную арматуру. Расчет армирования проводят согласно требованиям СП 63.13330.

4.4.2 Трубы армируют сварными спиральными цилиндрическими каркасами, одинарными или двойными.

В трубах диаметром условного прохода ![]() =2000 мм и более, армированных двойными каркасами, во втулочной части и шелыге допускается дополнительное армирование локальными дугообразными сварными сетками.

=2000 мм и более, армированных двойными каркасами, во втулочной части и шелыге допускается дополнительное армирование локальными дугообразными сварными сетками.

4.4.3 Для армирования труб применяют арматурную сталь следующих видов и классов:

- стержневую горячекатаную классов А-I (А240) и А-III (А400) по ГОСТ 5781;

- арматурный свариваемый прокат периодического профиля классов А500С и В500С по ГОСТ Р 52544;

- арматурную проволоку класса Вр-1 по ГОСТ 6727.

Допускается применение арматурных сталей, изготовляемых по техническим условиям.

4.4.4 Форма и размеры арматурных и закладных изделий и их положение в трубах должны соответствовать указанным в рабочих чертежах.

4.4.5 Сварные арматурные и закладные изделия должны удовлетворять требованиям ГОСТ 14098, ГОСТ 10922.

4.4.6 Допускаемые отклонения от проектного размера диаметра арматурного каркаса не должны превышать, мм:

±3 - для труб диаметром 400-800;

±4 - " " " 1000-1200;

±5 - " " " 1500-2400.

4.4.7 Отклонения от проектной длины арматурного каркаса не должны превышать ±5 мм.

4.4.8 Число шагов спиральной арматуры в каркасе должно соответствовать указанному в рабочих чертежах.

Отклонения по числу шагов не должны превышать ±1. Отклонения от размера шага спиральной арматуры каркаса не должны превышать ±5 мм.

4.4.9 Толщина защитного слоя для арматурного каркаса бетона в трубах должна отвечать требованиям ГОСТ 31384.

4.4.10 В трубах с двойным арматурным каркасом следует предусматривать торцевые скобы из арматурных стальных стержней класса А-1 (А240), препятствующие растрескиванию бетона при воздействии монтажных усилий продавливания.

4.4.11 Число торцевых скоб, устанавливаемых во втулочной части труб, должно соответствовать указанному в рабочих чертежах. Отклонения по числу скоб не должны превышать:

±1 - для труб с диаметром 1200;

±2 - с диаметром >1200.

4.4.12 К закладным изделиям, используемым в трубах, относятся стальные обечайки, кожухи, закладные анкеры, компрессионные прокладки (кольца), а также нагнетательные форсунки.

4.4.13 Стальные обечайки труб всех типов, а также кожух труб марки 1Тс должны иметь защитное покрытие. Тип защитного покрытия должен соответствовать указанному в рабочих чертежах труб. Для конкретного объекта строительства по согласованию с проектной организацией допускается применение защитных покрытий других типов.

4.4.14 Стальные обечайки, а также кожух труб марки 1Тс, предназначенные для эксплуатации в агрессивной среде, изготовляют из коррозионно-стойкой стали марки 12Х18Н10Т по ГОСТ 7350.

По согласованию с потребителем допускается изготовлять обечайки из стали марки 09Г2С по ГОСТ 19281.

4.4.15 Закладные элементы для труб марок 1Тс и 2Тс изготавливают из стали марки 09Г2С по ГОСТ 19281.

4.4.16 Трубы типов Т, Тз, Тн, 2Тс должны иметь компрессионные прокладки (кольца) толщиной в пределах 18-30 мм, прикрепляемые к торцевой бетонной поверхности раструбной части труб.

Компрессионные кольца следует изготовлять из ДСП по ГОСТ 10632. Геометрические размеры компрессионных колец и их положение на торцевых поверхностях труб должны соответствовать указанным в рабочих чертежах.

4.4.17 Закладные анкеры должны удовлетворять требованиям действующих нормативных документов и обеспечивать восприятие усилий, возникающих при перемещении и монтаже труб.

4.4.18 Для подачи бентонита в затрубное пространство трубы типов Тз, Тн, 2Тс должны быть снабжены нагнетательными форсунками.

4.4.19 Конструкция форсунок в трубах должна обеспечивать их надежное закрепление в бетоне и сочленение со шлангами для подачи бентонитового раствора под давлением не менее 2 атм. Форсунки должны быть изготовлены в соответствии с нормативными документами и установлены в трубах согласно указаниям рабочих чертежей.

Форсунки должны быть снабжены съемными заглушками, которые следует повторно устанавливать после завершения подачи бентонитового раствора.

4.5 Требования к стыковому соединению и уплотнительным элементам

4.5.1 Конструкция стыкового соединения труб должна обеспечивать его герметичность и неразъемность в процессе эксплуатации.

4.5.2 Для герметизации стыковых соединений труб применяют уплотнительные кольца из эластомерных материалов, например резины круглого или трапециевидного сечения, герметиков и других материалов, соответствующих требованиям действующих нормативных документов. Твердость резины по Шору А должна составлять: от 40 до 50 единиц - для манжет и от 20 до 34 единиц - для уплотнителей.

4.5.3 Геометрические размеры (с допускаемыми отклонениями) и технические характеристики манжет и уплотнителей, а также способы их закрепления на трубах должны соответствовать указанным в рабочих чертежах.

4.5.4 Номинальная толщина уплотнительной манжеты должна быть такой, чтобы после монтажа обеспечивалось ее сжатие от 25% до 50% толщины (с учетом допускаемых отклонений размеров стыкуемых поверхностей труб).

4.5.5 Удлинение уплотнительной манжеты при натяжении (после установки на втулочном конце трубы) должно составлять от 7% до 10%.

4.5.6 Стыковое соединение гидравлических труб должно обеспечивать поворот трубопровода на угол не менее 1°30'. Рекомендуемые схемы стыковых соединений показаны на рисунках приложения В.

4.5.7 Изделия из эластомерных материалов, применяемые для герметизации стыковых соединений труб, должны соответствовать требованиям соответствующих нормативных документов.

4.6 Требования к трубам, эксплуатируемым в агрессивной среде, и футеровке

4.6.1 Трубы, предназначенные для эксплуатации в условиях действия агрессивной среды, должны удовлетворять дополнительным требованиям, установленным в проектной документации с учетом ГОСТ 31384.

4.6.2 Трубы, применяемые в канализационных коллекторах с непосредственным воздействием сильноагрессивной среды на внутренние стенки колодцев, должны иметь внутреннее полимерное защитное покрытие, вид и технические характеристики которого следует отражать в рабочих чертежах или проектной документации и указывать в заказе на изготовление конструкций.

4.6.3 В трубах, применяемых в канализационных коллекторах, транспортирующих сильноагрессивные жидкости, и при наличии средне- и сильноагрессивной газовой среды, используемый в качестве внутреннего защитного покрытия материал в виде полимерных чехлов должен обладать химической стойкостью не ниже, чем у полиэтилена (PE) по ГОСТ 16338 или полипропилена (PP) по ГОСТ 26996, и иметь толщину листа 3 мм и более.

4.6.4 Для надежного механического закрепления футеровочных оболочек в бетоне лист должен иметь дискретные (точечные) анкерующие элементы высотой от 10 до 15 мм, расположенные в шахматном порядке в количестве не менее 300 шт. и не более 500 шт. на 1 м поверхности покрытия. Общий вид защитной футеровочной оболочки приведен на рисунке Г.1 (приложение Г).

При технико-экономическом обосновании допускается применять полимерные футеровочные оболочки с продольными Т-образными анкерными элементами высотой от 12 до 16 мм с расстоянием между ними от 24 до 40 мм, толщиной стойки не менее 3 мм и полки не менее 6 мм.

4.6.5 Используемые в трубах для футеровки полимерные листы должны отвечать требованиям технических условий, утвержденных в установленном порядке.

4.6.6 Прочность сцепления полимерных футеровочных оболочек (листов) с бетоном должна быть не ниже 0,3 МПа.

4.6.7 Полимерные футеровочные оболочки должны отвечать требованиям:

- по коррозионной стойкости;

- прочности на растяжение (не менее 20 МПа);

- относительному удлинению при разрыве (не менее 800%);

- прочности сварных швов (не менее 380 Н).

4.6.8 На готовой футеровочной оболочке труб допускается до десяти продольных и до двух кольцевых сварных швов. При этом они не должны иметь повреждений, пузырей и пережога.

4.7 Требования к точности изготовления труб

4.7.1 Значения фактических отклонений геометрических размеров не должны превышать предельных отклонений, указанных в таблице 1.

Таблица 1 - Отклонения геометрических размеров труб

В миллиметрах | |||||||

Диаметр | Предельные отклонения от номинальных размеров труб, мм | ||||||

труб | Внутренний диаметр | Наружный диаметр | Толщина стенки | Глубина раструба | Размеры трубы | Диаметры стыкуемых поверхностей | |

раструба | втулки | ||||||

400 | ±2 | +1; -2 | ±2 | ±2 | ±4 | -1,5; +1 | +1,5; -1,0 |

От 600 до 800 | ±3 | +1; -2 | ±3 | ±3 | ±5 | -2,0; +1,0 | +2,0; -1,0 |

От 1000 до 1200 | ±4 | +2; -3 | ±4 | ±3 | ±5 | -2,5; +1,5 | +2,5; -1,5 |

От 1500 до 2000 | ±5 | +3; -5 | ±5 | ±3 | ±5 | -3,0; +2,0 | +3,0; -2,0 |

2500 | ±5 | +4; -5 | ±6 | ±3 | ±6 | -3,5; +2,5 | +3,5; -2,5 |

4.7.2 Отклонения по высоте упорного бурта или углубления под уплотнительную манжету не должны превышать ±1 мм.

4.7.3 Отклонение от прямолинейности профиля продольного сечения трубы, измеряемое по образующей цилиндрической части, не должно превышать 3 мм.

4.7.4 Отклонения от перпендикулярности торцевой и боковой поверхности не должны превышать, мм:

- 3 - при внутреннем диаметре от 400 до 800 мм;

- 4 - при внутреннем диаметре от 1000 до 1200 мм;

- 5 - при внутреннем диаметре от 1500 до 2500 мм.

4.7.5 Отклонения от проектного положения форсунок и анкеров не должны превышать ±20 мм в плане.

4.7.6 Толщина защитного слоя бетона до рабочей арматуры должна соответствовать указанной в рабочих чертежах труб и быть не менее 25 мм.

Значения действительных отклонений толщины защитного слоя бетона до рабочей арматуры не должны превышать ±5 мм.

4.7.7 Допуски на положение арматурных каркасов не должны превышать ±3 мм, а допуски на положение закладных деталей - ±5 мм.

4.8 Требования к качеству поверхностей

4.8.1 Качество поверхностей конструкций (за исключением стыковых поверхностей) должно удовлетворять требованиям, установленным для категории А6 по ГОСТ 13015, а стыковых поверхностей - не ниже категории А3.

4.8.2 Размеры раковин, местных наплывов, впадин, околы бетона на поверхностях труб и их торцах не должны превышать значений, указанных в таблице 2.

Таблица 2 - Дефекты на бетонных поверхностях

В миллиметрах | |||||

Вид | Предельно допускаемые размеры | ||||

поверхности | раковин | местных наплывов | околов бетона торцов | ||

Диаметр | Глубина | (высота) и впадин (глубина) | Глубина | Суммарные на 1 м ребра | |

Наружная и внутренняя | 15 | 5 | 5 | - | - |

Стыковая | 4 | 3 | 1 | - | - |

Торцевая | 4 | 3 | 2 | 5 | 50 |

4.8.3 Раковины на трубах, размеры которых превышают указанные в таблице 2, устраняют путем заделки цементно-песчаным раствором состава 1:2 (по массе). Околы бетона торцов труб, размеры которых превышают указанные в таблице 2, восстанавливают с использованием ремонтных составов, обеспечивающих равную прочность восстановленных участков с бетоном ненарушенной структуры трубы.

4.8.4 В бетоне труб трещины не допускаются, за исключением местных усадочных и других поверхностных технологических трещин шириной не более 0,1 мм, глубиной не более 15 мм и длиной не более 300 мм.

4.8.5 Открытые поверхности стальных закладных изделий, монтажные петли и строповочные отверстия должны быть очищены от наплывов бетона и раствора.

4.9 Комплектность

4.9.1 Трубы следует поставлять комплектно согласно рабочим чертежам трубопровода.

4.9.2 Трубы комплектуются уплотнителями, уплотнительными манжетами, заглушками для форсунок и вкладышами для сварки стыковых соединений защитных оболочек.

4.10 Маркировка

4.10.1 Маркировка конструкций - по ГОСТ 13015.

4.10.2 Маркировочные надписи должны быть нанесены водостойкой краской темного цвета на наружной поверхности у раструба трубы.

5 Требования безопасности и охраны окружающей среды

5.1 Трубы, изготовленные и применяемые по настоящему стандарту, относятся к пожаро- и взрывобезопасным строительным изделиям 4-го класса опасности (малоопасные вещества) по ГОСТ 12.1.007.

В процессе производства труб предельно допустимая концентрация (ПДК) в воздухе рабочей зоны составляет:

- 8,0 мг/м - портландцемент (силикатосодержащие пыли);

- 1,0 мг/м - песок (диоксид кремния-кварц).

5.2 В условиях хранения и эксплуатации трубы не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного действия на организм человека, работа с ними не требует применения средств индивидуальной защиты.

5.3 Санитарный контроль содержания вредных веществ в воздухе рабочей зоны при изготовлении и применении труб определяют по специальным методикам и осуществляют в соответствии с СП 1.1.1058 [1]. Санитарно-химические исследования воздуха проводят в соответствии с ГОСТ 12.1.005, ГОСТ 12.1.007, ГН 2.2.5.1313 [2].

5.4 Оптимальные параметры микроклимата на рабочих местах в производственных помещениях при изготовлении конструкций должны соответствовать значениям, приведенным в СанПиН 2.2.4.548 [3].

5.5 Помещения, в которых ведут работы по производству труб, должны быть оборудованы приточно-вытяжной вентиляцией в соответствии с СП 60.13330, ГОСТ 12.4.021, содержание выделяемых вредных веществ в концентрациях, не превышающих ПДК в воздухе рабочей зоны производственных помещений, - в соответствии с требованиями [2]. Помещения должны быть обеспечены питьевой водой по ГОСТ Р 51232 и оснащены в соответствии с требованиями СП 2.2.2.1327 [4].

5.6 Производственное оборудование должно соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.3.002, ГОСТ Р 12.1.019, ГОСТ 12.1.030 и [4].

5.7 Эквивалентный уровень звука в производственных помещениях должен быть не более 80 дБА в соответствии с требованиями СН 2.2.4/2.1.8.562 [5].

5.8 Нормы радиационной безопасности должны соответствовать требованиям СанПиН 2.6.1.2523 [6]. Радиационно-гигиеническую оценку материалов, применяемых для изготовления конструкций, проводят по документам о качестве, выдаваемым предприятиями - поставщиками данных материалов.

Удельная эффективная активность естественных радионуклидов в трубах, применяемых в пределах населенных пунктов и зон перспективной застройки, должна быть не более 740 Бк/кг, а применяемых вне населенных пунктов - не более 1350 Бк/кг.

5.9 К работе по производству и монтажу труб допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, а также профессиональную подготовку, вводный инструктаж по технике безопасности труда и производственной санитарии. Периодичность проведения инструктажей на рабочих местах и проверка знаний рабочих по охране труда и безопасному ведению процессов - не реже одного раза в 6 мес.

5.10 В целях охраны атмосферного воздуха от загрязнения должен быть организован постоянный контроль соблюдения предельно допустимого выброса (ПДВ) и ПДК вредных веществ, утвержденных в установленном порядке в соответствии с ГОСТ 17.2.3.02, ГН 2.1.6.3492 [7].

6 Правила приемки

6.1 При организации производства и применении труб изготовитель должен разработать и выполнить комплекс приемочных испытаний.

6.2 Приемка труб - по ГОСТ 13015 и настоящему стандарту. При этом конструкции принимают по результатам испытаний:

- приемо-сдаточных - по показателям прочности бетона (классу бетона по прочности на сжатие и осевое растяжение, а также по отпускной прочности), соответствия арматурных изделий рабочим чертежам, прочности сварных соединений каркасов, точности геометрических параметров, качества бетонной поверхности и ширины усадочных трещин;

- периодических - по показателям прочности, трещиностойкости, морозостойкости, водонепроницаемости и водопоглощения бетона, а также водонепроницаемости труб.

6.3 Приемку труб по показателям точности геометрических параметров, качества поверхностей (за исключением стыковых) и толщине защитного слоя бетона до арматуры проводят по результатам выборочного контроля.

Трубы по размерам и качеству стыковых поверхностей следует принимать по результатам сплошного контроля.

6.4 В документе о качестве труб по ГОСТ 13015 дополнительно должны быть приведены марки бетона по морозостойкости и водонепроницаемости (если эти показатели оговорены в заказе на изготовление), а также масса труб.

7 Методы испытаний и контроля

7.1 Испытания труб нагружением для контроля их прочности и трещиностойкости проводят в соответствии с требованиями ГОСТ 8829 и настоящего стандарта по схеме, приведенной на рисунке Д.1 (приложение Д).

Схемы испытаний и значения контрольных нагрузок должны соответствовать указанным в рабочих чертежах.

Трубу считают выдержавшей испытание на трещиностойкость, если при контрольной нагрузке не образовались трещины с шириной раскрытия свыше 0,1 мм на участке длиной не менее 300 мм.

Трубу считают выдержавшей испытание на прочность, если при контрольной нагрузке не произошло ее разрушения по признакам, указанным в ГОСТ 6482.

7.2 Прочность бетона труб определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава и хранившихся в условиях, установленных ГОСТ 18105.

Допускается определять прочность бетона на сжатие методами неразрушающего контроля: ультразвуковым по ГОСТ 17624 или приборами механического действия по ГОСТ 22690.

7.3 Морозостойкость бетона определяют по ГОСТ 10060 на серии образцов, изготовленных из бетонной смеси рабочего состава.

7.4 Водонепроницаемость бетона определяют по ГОСТ 12730.0, ГОСТ 12730.5.

7.5 Испытания труб на водонепроницаемость и стыковых соединений допускается проводить на специальном посту с использованием фрагмента (втулочного конца) рядовой трубы, установленного в вертикальном положении на бетонном основании (см. рисунок Е.1 приложения Е) следующим образом:

- на втулку фрагмента устанавливают резиновую уплотнительную манжету заданного размера (по рабочим чертежам);

- трубу переводят в вертикальное положение и устанавливают на фрагмент таким образом, чтобы она опиралась на торец фрагмента через компрессионную прокладку;

- трубу заполняют водой и периодически (через 1-2 ч) наблюдают за состоянием трубы, в т.ч. стыкового соединения, в течение 8 ч;

- промежутки времени, через которое проверяют состояние трубы, наполненной водой, и испытательное гидравлическое давление должны соответствовать таблице 4 ГОСТ 6482-2011.

Стыковое соединение считают выдержавшим испытания на водонепроницаемость, если к моменту их окончания не будет обнаружено просачивания воды под уплотнительной манжетой.

Если стыковое соединение не выдержало испытания на водонепроницаемость, испытания повторяют с использованием уплотнительной манжеты большей (не менее чем на 2 мм) толщины.

7.6 Удельную эффективную активность естественных радионуклидов в материалах для конструкций определяют по ГОСТ 30108.

7.7 Сварные арматурные изделия контролируют по ГОСТ 10922, ГОСТ 23858.

7.8 Размеры и положение арматурных изделий, а также толщину защитного слоя бетона до арматуры определяют по ГОСТ 17625 или ГОСТ 22904.

7.9 Размеры, ширину раскрытия поверхностных усадочных или технологических трещин, размеры раковин, наплывов и околов бетона конструкций проверяют методами, установленными ГОСТ 26433.0, ГОСТ 26433.1.

7.10 Контроль размеров труб

7.10.1 Толщину стенки трубы измеряют в четырех местах по двум взаимно перпендикулярным диаметрам на участках, расположенных на расстоянии от 150 до 250 мм от торца трубы. Диаметр втулочного конца, внутренний диаметр обечаек и глубину раструба измеряют по двум взаимно перпендикулярным диаметрам.

7.10.2 Внутренний диаметр трубы измеряют по двум взаимно перпендикулярным диаметрам на расстоянии от 0,2 до 0,4 м от торцов трубы.

7.10.3 Толщину стенок измеряют в четырех местах по двум взаимно перпендикулярным диаметрам.

7.10.4 Длину трубы измеряют по четырем образующим в двух диаметрально противоположных сечениях.

7.11 Геометрические размеры труб контролируют металлическими рулетками по ГОСТ 7502, штангенциркулем по ГОСТ 166, нутрометром по ГОСТ 868. Все применяемые средства измерений должны быть не ниже 2-го класса точности. Допускается применять специальные нестандартные средства измерений геометрических размеров, прошедшие метрологическую аттестацию в соответствии с ПР 50.2.104 [8].

7.12 Прочность сцепления полимерной футеровки труб с бетоном контролируют по методике, приведенной в приложении Ж.

7.13 Испытание на коррозионную стойкость футеровочной оболочки выполняют в соответствии с требованиями ГОСТ 12020 путем выдержки образцов (фрагментов) в щелочной или кислотной среде, моделирующей воздействие агрессивной среды канализационного коллектора.

7.14 Прочность на растяжение, относительное удлинение и прочность сварных швов определяют по техническим условиям на полимерные чехлы.

8 Транспортирование и хранение

8.1 Транспортирование и хранение труб - по ГОСТ 13015 и настоящему стандарту.

8.2 Транспортирование и хранение труб следует осуществлять в рабочем положении, опирая на инвентарные прокладки из дерева или других материалов, обеспечивающих сохранность труб, расположенные на расстоянии от 200 до 300 мм от торцов труб.

Кантование и перемещение труб проводят с использованием закладных анкеров или широких ленточных неметаллических строп (например, из брезентовых полос) после набора бетоном прочности, указанной в рабочих чертежах труб. Перекатка труб не допускается.

8.3 Трубы следует хранить на складе готовой продукции в штабелях или контейнерах, рассортированными по маркам.

8.4 Под нижний ряд штабеля по твердому, выровненному основанию должны быть уложены параллельно две подкладки, каждая на расстоянии 0,2 длины трубы от ее торцов. Конструкция подкладок должна препятствовать раскатыванию труб.

Число рядов труб в штабеле по высоте не должно быть более:

- 4 - для труб диаметром 400 мм;

- 3 - " " " 600-1000 ";

- 2 - " " " 1000 " и более.

Трубы типа 1Тс и 2Тс хранят отдельно. При этом трубы типа 1Тс хранят в контейнерах, а для предотвращения деформации кожуха его раскрепляют двумя распорками, расположенными перпендикулярно друг другу.

8.5 Погрузку, транспортирование и разгрузку труб следует проводить, соблюдая меры, исключающие возможность их повреждения.

8.6 Автомобили или железнодорожный подвижной состав, предназначенный для перевозки труб, должен иметь седлообразные подкладки, исключающие смещения и соприкосновения труб между собой или опирания на платформу транспортного средства.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие поставляемых труб требованиям настоящего стандарта при соблюдении транспортными организациями правил транспортирования, а потребителем - условий хранения и применения, установленных настоящим стандартом.

9.2 Гарантийный срок хранения и эксплуатации труб, в течение которого изготовитель обязан устранять обнаруженные потребителем скрытые дефекты, устанавливают не менее чем два года с даты отгрузки потребителю, но не более два с половиной года с даты изготовления.

Приложение А

(справочное)

Схема сборки труб в трубопроводе

В настоящем приложении приведена схема сборки труб в трубопроводе (см. рисунок А.1).

|

1 - промежуточная домкратная станция; 2 - компрессивное кольцо; 3 - упорное кольцо; 4 - главная домкратная станция; 5 - форсунка; ![]() - направление движения комплекса

- направление движения комплекса

Рисунок А.1 - Устройство трубопровода на примере использования труб внутренним диаметром 2000 мм

Приложение Б

(справочное)

Внешний вид и основные размеры труб

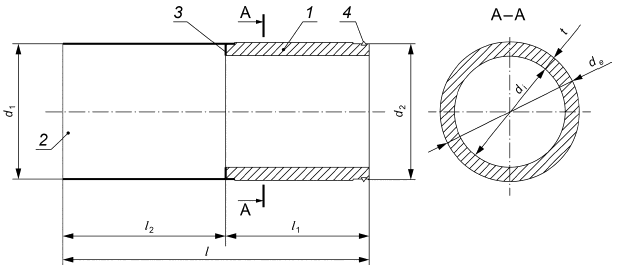

На рисунках Б.1-Б.3 представлен внешний вид труб, в таблице Б.1 приведены основные размеры труб.

|

1 - бетонная часть трубы; 2 - раструбная обечайка стальная; 3 - уплотнитель; 4 - уплотнительная манжета; 5 - компрессионное кольцо (ДСП); ![]() - внутренний диаметр трубы;

- внутренний диаметр трубы; ![]() - наружный диаметр трубы;

- наружный диаметр трубы; - толщина стенки трубы;

![]() - внутренний диаметр раструбной обечайки;

- внутренний диаметр раструбной обечайки; ![]() - диаметр втулочного конца трубы;

- диаметр втулочного конца трубы; ![]() ,

, ![]() - размеры трубы по ее длине;

- размеры трубы по ее длине; ![]() - глубина раструба

- глубина раструба

Рисунок Б.1 - Трубы типов Т, Тн, Тз

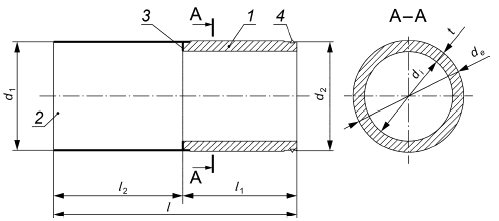

|

1 - бетонная часть трубы; 2 - стальной кожух; 3 - стальное упорное кольцо; 4 - уплотнительная манжета; ![]() - внутренний диаметр трубы;

- внутренний диаметр трубы; ![]() - наружный диаметр трубы;

- наружный диаметр трубы; - толщина стенки трубы;

![]() - внутренний диаметр раструбной обечайки;

- внутренний диаметр раструбной обечайки; ![]() - диаметр втулочного конца трубы;

- диаметр втулочного конца трубы; ![]() ,

, ![]() - размеры трубы по ее длине;

- размеры трубы по ее длине; ![]() - глубина раструба

- глубина раструба

Рисунок Б.2 - Труба типа 1Тс

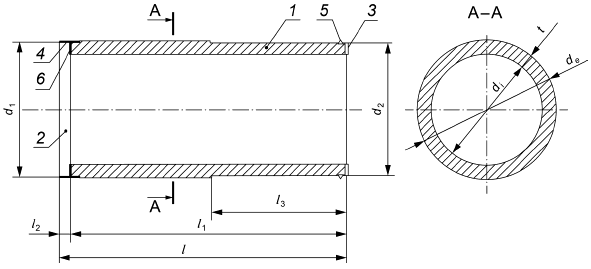

|

1 - бетонная часть трубы; 2 - раструбная стальная обечайка; 3 - упорное кольцо; 4 - уплотнитель; 5 - уплотнительная манжета; 6 - компрессионное кольцо; ![]() - внутренний диаметр трубы;

- внутренний диаметр трубы; ![]() - наружный диаметр трубы;

- наружный диаметр трубы; - толщина стенки трубы;

![]() - внутренний диаметр раструбной обечайки;

- внутренний диаметр раструбной обечайки; ![]() - диаметр втулочного конца трубы;

- диаметр втулочного конца трубы; ![]() ,

, ![]() ,

, ![]() - размеры трубы по ее длине;

- размеры трубы по ее длине; ![]() - глубина раструба

- глубина раструба

Рисунок Б.3 - Труба типа 2Тс

Таблица Б.1 - Рекомендуемые основные размеры труб диаметром от 800 до 2400 мм

В миллиметрах | ||||||||

Марка трубы | Геометрический параметр | |||||||

|

|

|

|

|

|

| ||

Т, Тн и Тз | 800 | 1097 | 1051 | 1100 | 3110 | 3000 | 110 | 150 |

1000 | 1280 | 1230 | 1280 | 3120 | 3000 | 120 | 140 | |

1200 | 1491 | 1444 | 1494 | 3120 | 3000 | 120 | 147 | |

1500 | 1776 | 1730 | 1780 | 3150 | 3000 | 150 | 140 | |

2000 | 2500 | 2450 | 2500 | 3150 | 3000 | 150 | 250 | |

2400 | 3000 | 2950 | 3000 | 3150 | 3000 | 150 | 300 | |

2500 | 2976 | 2938 | 3000 | 3150 | 3000 | 150 | 250 | |

1Тс | 1000 | 1280 | 1230 | 1280 | 3120 | 1370 | 1750 | 140 |

1200 | 1491 | 1444 | 1492 | 3150 | 1750 | 1400 | 146 | |

1500 | 1776 | 1730 | 1780 | 2460 | 420 | 2040 | 140 | |

2000 | 2498 | 2450 | 2500 | 2590 | 440 | 2150 | 250 | |

2400 | 2998 | 2950 | 3000 | 1830 | 480 | 1350 | 300 | |

2500 | 2970 | 2938 | 3000 | 2500 | 480 | 2020 | 250 | |

2Тс | 1000 | 1280 | 1247 | 1248 | 3140 | 3120 | 120 | 124 |

1200 | 1491 | 1466 | 1466 | 3200 | 3080 | 120 | 133 | |

1500 | 1776 | 1736 | 1736 | 3150 | 3000 | 150 | 218 | |

2000 | 2500 | 2452 | 2452 | 3150 | 3000 | 150 | 226 | |

2400 | 3000 | 2956 | 2956 | 1930 | 1780 | 150 | 278 | |

2500 | 2976 | 2940 | 3000 | 3150 | 3000 | 150 | 250 | |

Приложение В

(рекомендуемое)

Стыковые соединения труб

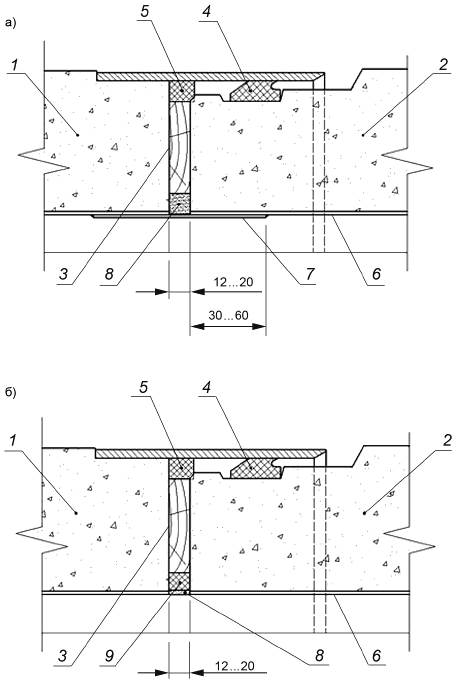

На рисунке В.1 проиллюстрированы стыковые соединения труб.

|

1, 2 - труба; 3 - компрессионное кольцо; 4 - резиновая манжета; 5, 9 - резиновый уплотнитель; 6 - футеровочная оболочка; 7 - вкладыш-лента PE-HD (выпуск анкерного листа); 8 - герметик

Рисунок В.1 - Стыки труб соединением оболочек при помощи вкладыша-ленты [а] и с соединением оболочек "внахлест" [б]

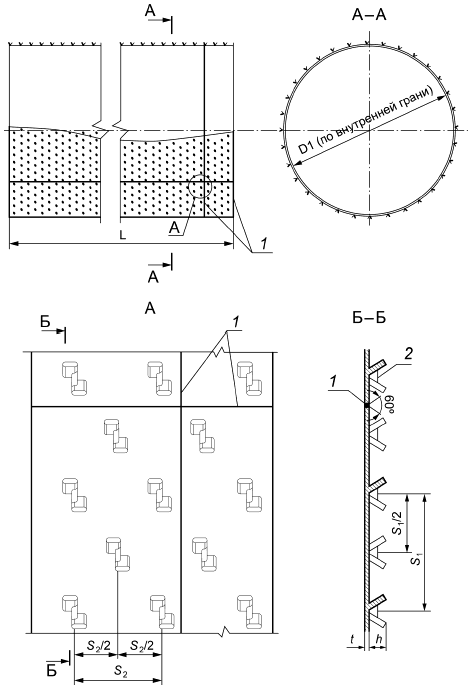

Приложение Г

(справочное)

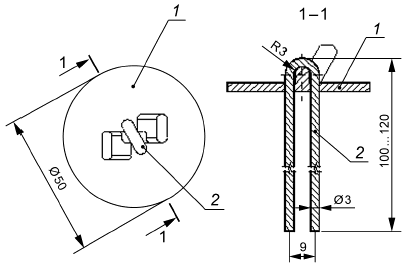

Внешний вид и геометрические параметры футеровочных оболочек с дискретными анкерами

В настоящем приложении представлен внешний вид и геометрические параметры футеровочных оболочек с дискретными анкерами.

|

1 - сварные швы; 2 - анкерный элемент; - толщина футеровочной оболочки;

![]() - высота дискретного анкера;

- высота дискретного анкера; ![]() и

и ![]() - размеры по вертикали и горизонтали между дискретными анкерами

- размеры по вертикали и горизонтали между дискретными анкерами

Рисунок Г.1 - Внешний вид футеровочной оболочки

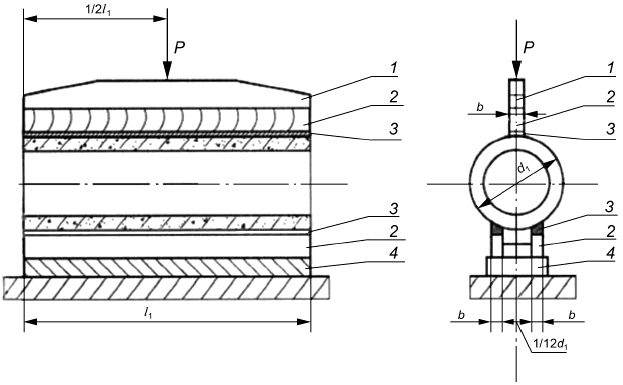

Приложение Д

(справочное)

Схема испытаний труб нагружением

На рисунке Д.1 приведена схема испытаний труб нагружением.

|

1 - траверса; 2 - деревянные бруски; 3 - резиновые прокладки; 4 - основание

Рисунок Д.1 - Схема испытаний

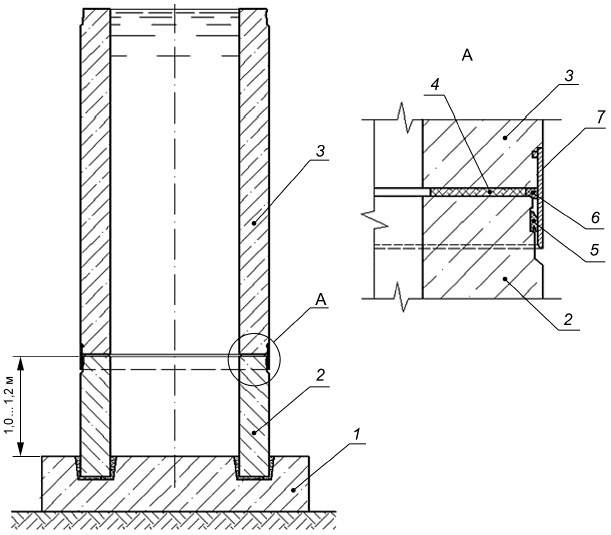

Приложение Е

(справочное)

Схема испытаний труб и их стыковых соединений на водонепроницаемость

На рисунке Е.1 приведена схема испытаний труб и их стыковых соединений на водонепроницаемость.

|

1 - бетонное основание; 2 - втулочная часть рядовой трубы; 3 - труба; 4 - компрессионная прокладка; 5 - резиновая манжета; 6 - уплотнитель; 7 - стальная обечайка

Рисунок Е.1 - Схема испытаний на водонепроницаемость

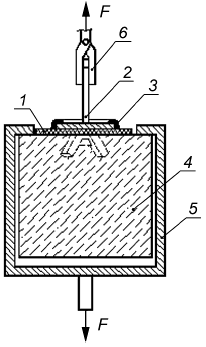

Приложение Ж

(рекомендуемое)

Методика определения сцепления футеровки труб с бетоном

Ж.1 Приведенная в настоящем приложении методика распространяется на определение сцепления с бетоном футеровки с дискретными анкерующими элементами.

Ж.2 Прочность сцепления футеровочной защитной оболочки с бетоном определяют по значению усилия их разрыва или выдергивания из бетона. Испытания проводят с использованием контрольных образцов-кубов размерами 77

7 см или 10

10

10 см по ГОСТ 10180, изготовленных методом вибрирования из рабочего состава бетона, используемого для труб.

Ж.3 Для испытаний из футеровочного листа вырезают не менее трех круглых или квадратных образцов диаметром (50±1) мм, в центре которого расположен анкерный элемент футеровки (см. рисунок Ж.1).

|

1 - фрагмент оболочки; 2 - скоба

Рисунок Ж.1 - Схема захвата анкерного элемента футеровки

Ж.4 Образцы устанавливают в заформованные (на лабораторной виброплощадке) бетонные образцы-кубы таким образом, чтобы анкерный элемент был полностью утоплен в бетоне (до соприкосновения поверхности оболочки с бетоном) и располагался по центру куба.

Ж.5 Кубы с фрагментами футеровки выдерживают в лабораторном шкафу при нормальных температурно-влажностных условиях в течение 28 сут. К образцам приваривают антабки (стальные или из пластика) таким образом, чтобы ось антабки проходила через центр анкерного элемента.

Вместо антабки для извлечения анкера из бетона допускается использовать скобу из проволоки диаметром 3 мм (см. рисунок Ж.1). Скобу устанавливают перед погружением анкера в бетон.

Ж.6 Испытания образцов проводят в соответствии с ГОСТ 28574 с использованием разрывных машин или иного стандартизованного оборудования.

Ж.7 Для испытаний кубы устанавливают в нижний захват (обойму), а конец антабки - в захват разрывной машины (см. рисунок Ж.2). Нагружение проводят со скоростью не более 10 Н/с.

|

1 - фрагмент оболочки; 2 - антабка; 3 - сварной шов; 4 - бетонный куб; 5 - обойма; 6 - захват разрывной машины; F - усилие выдергивания

Рисунок Ж.2 - Схема испытания на сцепление футеровки с бетоном

Ж.8 По требованию заказчика испытания на прочность закрепления анкерных элементов в бетоне допускается выполнять непосредственно на футеровочной оболочке трубы следующим способом:

- с помощью коронки диаметром 50 мм защитную оболочку прорезают (до бетона), при этом отпечаток анкерного элемента поверхности оболочки должен находиться в центре выделенного фрагмента;

- с помощью сварочного экструдера к фрагменту приваривают антабку;

- с помощью стандартизованного оборудования проводят испытания защитного покрытия на отрыв в соответствии с указаниями ГОСТ 28574.

Ж.9 Прочность закрепления футеровки в бетоне считается обеспеченной, если при контрольном усилии не произошло отрыва анкерного элемента от оболочки футеровки или его выдергивания из бетона.

Библиография

[1] | СП 1.1.1058-01 | Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий |

[2] | ГН 2.2.5.1313-03 | Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

[3] | СанПиН 2.2.4.548-96 | Гигиенические требования к микроклимату производственных помещений |

[4] | СП 2.2.2.1327-03 | Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту |

[5] | СН 2.2.4/2.1.8.562-96 | Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки |

[6] | СанПиН 2.6.1.2523-09 | Нормы радиационной безопасности (НРБ-99/2009) |

[7] | ГН 2.1.6.3492-17 | Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе городских и сельских поселений |

[8] | ПР 50.2.104-09 | Государственная система обеспечения единства измерений. Порядок проведения испытаний стандартных образцов или средств измерений в целях утверждения типа |

УДК 691.327-462:006.354 | ОКС 91.080.40 |

Ключевые слова: канализационные, водопроводные, газопроводные сети; микротоннелирование; железобетонные трубы; футеровочная оболочка; прочность бетона; морозостойкость бетона; водонепроницаемость бетона | |

Электронный текст документа

и сверен по:

, 2018