ГОСТ Р 57351-2016/EN 1090-2:2008+А1:2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ

Общие технические условия

Building steel structures. General specifications

ОКС 91.080.10

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Центральный ордена Трудового Красного знамени научно-исследовательский и проектный институт строительных металлоконструкций им.Н.П.Мельникова" (ЗАО "ЦНИИПСК им.Мельникова") на основе официального перевода на русский язык англоязычной версии европейского стандарта, указанного в пункте 4, который выполнен Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2016 г. N 2021-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 1090-2:2008+А1:2011* "Производство стальных и алюминиевых конструкций. Часть 2. Технические требования для стальных конструкций" (EN 1090-2:2008+A1:2011 "Execution of steel structures and aluminium structures - Part 2: Technical requirements for steel structures", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения его в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт устанавливает требования к изготовлению стальных и алюминиевых строительных конструкций независимо от их вида и назначения (например, каркасы зданий, мосты, элементы конструкций сплошного сечения, каркасные элементы конструкций), включая конструкции, подвергающиеся усталостным сейсмическим воздействиям и изготовленные из следующих материалов:

- горячекатаные изделия из конструкционных сталей марок до С 690 включительно;

- холоднодеформированные изделия и тонкостенные профили из сталей марок до С 700 включительно;

- горячедеформированные и холоднодеформированные изделия из аустенитных, аустенитно-ферритных и ферритных нержавеющих сталей;

- горячедеформированные и холоднодеформированные замкнутые профили, включая прокатные изделия стандартного сортамента и изготовленные под заказ и замкнутые сварные профили.

Настоящий стандарт распространяется на конструкции, элементы конструкций, тонкостенные профили, профилированные листы согласно ЕН 1993-1-3, а также на стальные части сталежелезобетонных конструкций, несущая конструкция которых спроектирована согласно соответствующему стандарту серии части ЕН 1994.

Настоящий стандарт может быть применен в отношении конструкций, проектируемых по другим нормативным правилам, при условии выполнения всех требований настоящего стандарта при их изготовлении, и всех необходимых дополнительных требований.

Настоящий стандарт не распространяется на требования к водо- и воздухонепроницаемости тонкостенных профилей и профилированных листов.

2 Нормативные ссылки

2.1 Общие положения

Для датированного нормативного документа* используется только ссылка на конкретную редакцию. Для недатированного нормативного документа используется самая последняя редакция документа (включая все поправки).

2.2 Материалы для изготовления

2.2.1 Стали

EN 10017, Steel rod for drawing and cold rolling - Dimensions and tolerances (Стальная арматура для протяжки и холодной прокатки. Размеры и допуски)

EN 10021, General technical delivery conditions for steel products (Изделия из стали. Общие технические условия поставки)

EN 10024, Hot-rolled taper flange sections - Tolerances on shape and dimensions (Двутавровые профили, горячекатаные с наклонными гранями полок. Допуски на геометрию и размеры)

EN 10025-1:2004, The profiles of hot-rolled structural staley - Part 1: General technical delivery conditions (Профили, горячекатаные из конструкционных сталей. Часть 1. Общие технические условия поставки)

EN 10025-2, Hot-rolled products of structural steels - Part 2: Technical delivery conditions for nonalloy structural steels (Профили, горячекатаные из конструкционных сталей. Часть 2. Технические условия поставки для малоуглеродистых конструкционных сталей)

EN 10025-3, Hot-rolled products of structural steels - Part 3: Technical delivery conditions for normalized (normalized) rolled wieldable fine grain structural steels [Профили, горячекатаные из конструкционных сталей. Часть 3. Технические условия поставки для нормализованных свариваемых мелкозернистых конструкционных сталей (нормализованный прокат)]

EN 10025-4, Hot-rolled products of structural steels - Part 4: Technical delivery conditions for thermomechanical rolled wieldable fine grain structural steels (Профили, горячекатаные из конструкционных сталей. Часть 4. Технические условия поставки для конструкционных сталей, свариваемых, мелкозернистых полученных термомеханической прокаткой)

EN 10025-5, Hot-rolled products of structural steels - Part 5: Technical delivery conditions for structural steels with improved atmospheric corrosion resistance (Профили, горячекатаные из конструкционных сталей. Часть 5. Технические условия поставки для конструкционных сталей с повышенной коррозионной стойкостью)

EN 10025-6, Hot-rolled products of structural steels - Part 6: Technical delivery conditions for flat products of high yield strength structural steel in the quenched and tempered condition (Профили, горячекатаные из конструкционных сталей. Часть 6. Технические условия поставки листовой высокопрочной стали в закаленном и отпущенном состоянии)

EN 10029, Hot rolled steel plates 3 mm thick or above - Tolerances on dimensions, shape and mass (Листовая сталь, горячекатаная толщиной 3 мм или более. Допуски на размеры и форму)

EN 10034, Structural steel I and H sections - Tolerances on shape and dimensions (Двутавровые профили I и Н из конструкционной стали. Допуски на геометрию и размеры)

EN 10048, Hot rolled narrow steel strip - Tolerances on dimensions and shape (Полосы стальные горячекатаные. Допуски на размеры и геометрию)

EN 10051, Continuously hot-rolled uncoated plate, sheet and strip of non-alloy and alloy steels - Tolerances on dimensions and shape (Листы и полосы без покрытия, полученные при непрерывной горячей прокатке широких полос из легированных и нелегированных сталей. Допуски на размеры и геометрию)

EN 10055, Hot rolled steel equal flange tees with radiused root and toes - Dimensions and tolerances on shape and dimensions (Стальной тавровый профиль, равнобокий с закругленными углами, горячекатаный. Размеры и допуски на геометрию и размеры)

EN 10056-1, Structural steel equal and unequal leg angles - Part 1: Dimensions (Равнобокие и неравнобокие уголки из конструкционной стали. Часть 1. Размеры)

EN 10056-2, Structural steel equal and unequal leg angles - Part 2: Tolerances on shape and dimensions (Равнобокие и неравнобокие уголки из конструкционной стали. Часть 2. Допуски на геометрию и размеры)

EN 10058, Hot rolled flat steel bars for general purpose - Dimensions and tolerances on shape and dimensions (Стальные пластины горячекатаные общего назначения. Размеры и допуски на геометрию и размеры)

EN 10059, Hot rolled square steel bars for general purpose - Dimensions and tolerances on shape and dimensions (Профили стальные горячекатаные прямоугольного сечения, общего назначения. Размеры и допуски на геометрию и размеры)

EN 10060, Hot rolled round steel bars for general purpose - Dimensions and tolerances on shape and dimensions (Прокат стальной горячекатаный круглый. Размеры и допуски на геометрию и размеры)

EN 10061, Hot-rolled hexagon steel bars for general purposes - Dimensions and tolerances on shape and dimensions (Шестигранные профили, горячекатаные. Размеры и допуски на геометрию и размеры)

EN 10080, Steel for the reinforcement of concrete - Wieldable reinforcing steel - General (Арматурная сталь. Свариваемая арматурная сталь для железобетона. Общие положения)

EN 10088-1, Stainless steels - Part 1: List of stainless steels (Нержавеющие стали. Часть 1. Перечень нержавеющих сталей)

EN 10088-2:2005, Stainless steels - Part 2: Technical delivery conditions for sheet and strip of corrosion-resistant steel for general purpose (Нержавеющие стали. Часть 2. Технические условия поставки для листа и полосы из коррозионностойких сталей общего назначения)

EN 10088-3:2005, Stainless steels - Part 3: Technical delivery conditions for semi-finished products, bars, rods, wire, sections and bright products of corrosion resisting steels for general purposes (Нержавеющие стали. Часть 3. Технические условия на поставку полуфабрикатов, стержней, прутков, проволоки, профилей и холодногнутых изделий из коррозионностойких сталей общего назначения и применения в строительстве)

EN 10131, Cold-rolled uncoated and zinc or zinc-nikel electrolytically coated low carbon and high yield strength steel flat products for cold forming - Tolerances on dimensions and shape (Прокат листовой холоднокатаный без покрытия или с цинковым или цинко-никелевым электролитическим покрытием из низкоуглеродистой стали с высоким пределом текучести для обработки давлением в холодном состоянии. Допуски на размеры и геометрию)

EN 10139, Cold rolled uncoated mild steel narrow strip for cold forming - Technical delivery conditions (Полосы узкие холоднокатаные из малоуглеродистых сталей без покрытия для обработки давлением в холодном состоянии. Технические условия поставки)

EN 10140, Cold rolled narrow steel strip - Tolerances on dimensions and shape (Узкая стальная полоса холодной прокатки. Допуски на размеры и геометрию)

EN 10143, Continuously hot-dip coated steel sheet and strip - Tolerances on dimensions and shape (Стальные листы и полосы с горячим сплошным металлическим покрытием. Допуски на размеры и геометрию)

EN 10149-1, Hot-rolled flat products made of high yield strength steels for cold forming - Part 1: General delivery conditions (Прокат листовой горячекатаный, из сталей с высоким пределом текучести для обработки давлением в холодном состоянии. Часть 1. Общие условия поставки)

EN 10149-2, Hot-rolled flat products made of high yield strength steels for cold forming - Part 2: Delivery conditions for thermomechanically rolled steels (Прокат листовой горячекатаный, из сталей с высоким пределом текучести для обработки давлением в холодном состоянии. Часть 2. Условия поставки для сталей термомеханической прокатки)

EN 10149-3, Hot-rolled flat products made of high yield strength steels for cold forming - Part 3: Delivery conditions for normalized or normalized rollied steels (Прокат листовой горячекатаный из сталей с высоким пределом текучести для обработки давлением в холодном состоянии. Часть 3. Условия поставки для сталей в нормализованном состоянии или нормализованной прокатки)

EN 10160, Ultrasonic testing of steel flat product of thickness equal or greater than 6 mm (reflection method) [Ультразвуковой контроль стального листа толщиной 6 мм или более (метод отраженных волн)]

EN 10163-2, Delivery requirements for surface condition of hot-rolled steel plates, wide flats and sections - Part 2: Plate and wide flats (Требования к качеству поверхности стального листа и горячекатаных профилей. Часть 2. Тонкий лист и широкая полоса)

EN 10163-3, Delivery requirements for surface condition of hot-rolled steel plates, wide flats and sections - Part 3: Sections (Требования к качеству поверхности стального листа и горячекатаных профилей. Часть 3. Прокатные профили)

EN 10164, Steel products with improved deformation properties perpendicular to the surface of the product - Technical delivery conditions (Конструкционная сталь с улучшенными деформационными свойствами перпендикулярно поверхности проката. Технические условия поставки)

EN 10169, Continuously organic coated (coil coated) steel flat products - Technical delivery conditions [Прокат стальной листовой со сплошным органическим покрытием (катушечное покрытие). Технические условия поставки]

EN 10204, Metallic products - Types of inspection documents (Металлические изделия. Типы контрольных документов)

EN 10210-1, Hot-finished structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions (Горячекатаные конструкционные замкнутые профили из малоуглеродистых и мелкозернистых сталей. Часть 1. Технические условия поставки)

EN 10210-2, Hot-finished structural hollow sections of non-alloy and fine grain steels - Part 2: Tolerances, dimension and sectional properties (Горячекатаные конструкционные замкнутые профили из малоуглеродистых и мелкозернистых сталей. Часть 2. Допуски, размеры и характеристики профилей)

EN 10219-1, Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 1: Technical delivery conditions (Сварные замкнутые строительные профили холодной обработки из малоуглеродистых и мелкозернистых сталей. Часть 1. Технические условия поставки)

EN 10219-2, Cold formed welded structural hollow sections of non-alloy and fine grain steels - Part 2: Tolerances, dimensions and sectional properties (Сварные замкнутые строительные профили холодной обработки из малоуглеродистых и мелкозернистых сталей. Часть 2. Допуски, размеры и характеристики профилей)

EN 10268, Cold-rolled steel flatproducts with high yield strength for cold forming - Technical delivery conditions (Листовой холоднокатанный прокат с высоким пределом текучести для холодной обработки давлением. Технические условия поставки)

EN 10279, Hot-rolled steel channels - Tolerances on shape, dimensions and mass (Стальные горячекатаные швеллеры. Допуски на форму, размеры и масса)

EN 10296-2:2005, Welded circular steel tubes for mechanical and general engineering purposes - Technical delivery conditions - Part 2: Stainless steel (Сварные стальные трубы круглого сечения для применения в машиностроении и общего применения. Технические условия поставки. Часть 2. Трубы из нержавеющей стали)

EN 10297-2:2005, Seamless circular steel tubes for mechanical and general engineering purposes - Technical delivery conditions - Part 2: Stainless steel (Бесшовные стальные трубы круглого сечения для применения в машиностроении и общего применения. Технические условия поставки. Часть 2. Трубы из нержавеющей стали)

EN 10326, Continuously hot-dip coated strip and sheet structural steels - Technical delivery conditions (Прокат плоский стальной с непрерывным покрытием, нанесенным методом погружения в расплав. Технические условия поставки)

EN 10327, Continuously hot-dip coated strip and sheet of low carbon steels for cold forming - Technical delivery conditions (Полоса и листы из малоуглеродистых сталей со сплошным горячим покрытием для холодной обработки. Технические условия поставки)

EN ISO 1127, Stainless steel tubes - Dimensions, tolerances and conventional masses per unit length (ISO 1127:1992) [Трубы из нержавеющей стали. Размеры, допуски и погонная масса]

EN ISO 9445-1, Continuously cold-rolled stainless steel narrow strip, plate/sheet and cut lengths - Part 1. Narrow strip and cut lengths (ISO 9445:2002) [Сталь нержавеющая сплошной обработкой давлением в холодном состоянии. Часть 1. Узкие полосы и измеряемые длины]

EN ISO 9445-2, Continuously cold-rolled stainless steel narrow strip, plate/sheet and cut lengths - Part 2: Wide strip and plate/sheets (ISO 9445:2002) [Сталь нержавеющая сплошной обработкой давлением в холодном состоянии. Часть 2. Широкие полосы и тонкие (толстые) листы]

ISO 4997, Cold-reduced carbon steel sheet of structural quality (Холоднокатаные листы из углеродистой стали для строительства)

2.2.2 Стальные отливки

EN 1559-1, Founding - Technical conditions of delivery - Part 1: General (Литье. Технические условия поставки. Часть 1. Основные положения)

EN 1559-2, Founding. Technical conditions of delivery - Part 2: Additional requirements for steel castings (Литье. Технические условия поставки. Часть 2. Дополнительные требования к стальным отливкам)

EN 10340:2007, Steel castings for structural uses (Стальные отливки для строительства)

2.2.3 Расходные материалы для сварки

_______________

_______________

_______________

_______________

EN 13479, Welding consumables - General product standart for filler metals and fluxes for fusion welding of metallic materials (Расходные материалы для сварки. Общие требования к присадочным материалам и флюсам для сварки плавлением металлических материалов)

_______________

_______________

EN ISO 2560, Welding consumables - Covered electrodes for manual metal arc welding of non-alloy and fine grain steels - Classification (ISO 2560:2009) [Расходные материалы для сварки. Сварочные электроды с обмазкой для ручной дуговой сварки малоуглеродистых и мелкозернистых сталей. Классификация]

EN ISO 13918, Welding - Studs and ceramic ferrules for arc stud welding (ISO 13918:2008) [Сварка. Шпильки и керамические наконечники для дуговой сварки шпилек]

EN ISO 14175, Welding consumables - Gases and gas mixtures for fusion welding and allied processes (ISO 14175:2008) [Расходные материалы для сварки. Газы и газовые смеси для сварки плавлением и взаимосвязанные процессы]

_______________

EN ISO 14343, Welding consumables - Wires electrodes, strip electrodes, wires and rods for fusion welding of stainless and heat-resisting steels - Classification (ISO 14343:2009) [Расходные материалы для сварки. Проволочные электроды, присадочная проволока и стержни для дуговой сварки нержавеющих и термостойких сталей. Классификация]

_______________

_______________

EN ISO 17633, Welding consumables - Tubular cored electrodes and rods for gas shielded and non-gas shielded metal arc welding of stainless and heat-resisting steels - Classification (ISO 17633:2010) [Расходные материалы для сварки. Порошковая проволока и стержни для дуговой сварки в среде защитных газов или без газовой защиты нержавеющих и термостойких сталей. Классификация]

EN ISO 18276, Welding consumables - Tubular cored electrodes for gas-shielded and non-gas-shielded metal arc welding of high strength steels - Classification (ISO 18276:2005) [Расходные материалы для сварки. Порошковая проволока и стержни для дуговой сварки в среде защитных газов или без газовой защиты высокопрочных сталей. Классификация]

2.2.4 Разъемные крепежные средства

EN 14399-1, High-strength structural bolting assemblies for preloading - Part 1: General requirements (Высокопрочные конструкционные болты для предварительного натяжения. Часть 1. Общие требования)

EN 14399-2, High-strength structural bolting assemblies for preloading - Part 2: Suitability test for preloading (Высокопрочные конструкционные болты для предварительного натяжения. Часть 2. Испытание пригодности для предварительного натяжения)

EN 14399-3, High-strength structural bolting assemblies for preloading - Part 3: System HR - Hexagon bolt and nut assemblies (Высокопрочные конструкционные болты для предварительного натяжения. Часть 3. Система твердости по Роквеллу. Болты с шестигранными головками)

EN 14399-4, High-strength structural bolting assemblies for preloading - Part 4: System HV - Hexagon bolt and nut assemblies (Высокопрочные конструкционные болты для предварительного натяжения. Часть 4. Система твердости по Виккерсу. Болты с шестигранными головками)

EN 14399-5, High-strength structural bolting assemblies for preloading - Part 5: Plain washers (Высокопрочные конструкционные болты для предварительного натяжения. Часть 5. Плоские шайбы для системы твердости по Виккерсу)

EN 14399-6, High-strength structural bolting assemblies for preloading - Part 6: Plain chamfered washers [Высокопрочные конструкционные болты для предварительного натяжения. Часть 6. Плоские шайбы с разделкой (для систем твердости по Роквеллу и Виккерсу)]

EN 14399-7, High-strength structural bolting assemblies for preloading - Part 7: System HR - Countersunk head bolts and nut assemblies (Высокопрочные конструкционные болты для предварительного натяжения. Часть 7. Система твердости по Роквеллу. Болты с потайными головками)

EN 14399-8, High-strength structural bolting assemblies for preloading - Part 8: System HV - Hexagon fit bolt and nut assemblies (Высокопрочные конструкционные болты для предварительного натяжения. Часть 8. Система твердости по Виккерсу. Глухие болты с шестигранными головками)

prEN 14399-9, High-strength structural bolting assemblies for preloading - Part 9: System HR or HV - Bolt and nut assemblies with direct tension indicators (Высокопрочные конструкционные болты для предварительного натяжения. Часть 9. Система твердости по Роквеллу или по Виккерсу. Болты с шайбами - индикаторами предварительного натяжения)

prEN 14399-10, High-strength structural bolting assemblies for preloading - Part 10: System HRC - Bolt and nut assemblies with calibrated preload (Высокопрочные конструкционные болты для предварительного натяжения. Часть 10. Система твердости по шкале С Роквелла. Болты с калиброванным предварительным натяжением)

EN 15048-1, Non preloaded structural bolting assemblies - Part 1: General requirements (Конструкционные болты без предварительного натяжения. Часть 1. Общие требования)

EN 20898-2, Mechanical properties of fasteners - Part 2: Nuts with specified proof load values - Coarse thread (ISO 898-2:1992) [Механические свойства крепежных элементов. Часть 2: Гайки для заданных значений нагрузок. Крупная резьба]

_______________

_______________

_______________

EN ISO 3506-1, Mechanical properties of corrosion-resistant stainless-steel fasteners - Part 1: Bolts, screws and studs (ISO 3506-1:2009) [Механические свойства коррозионно-стойких крепежных элементов из нержавеющих сталей. Часть 1. Болты, винты и шпильки]

EN ISO 3506-2, Mechanical properties of corrosion-resistant stainless-steel fasteners - Part 2: Nuts (ISO 3506-2:2009) [Механические свойства коррозионно-стойких крепежных элементов из нержавеющих сталей. Часть 2. Гайки]

EN ISO 4042, Fasteners - Electroplated coatings (ISO 4042:1999) [Изделия крепежные. Электролитические покрытия]

EN ISO 6789, Assembly tools for screws and nuts - Hand torque tools - Requirements and test methods for design conformance testing, quality conformance testing and recalibration procedure (ISO 6789:2003) [Рабочие инструменты для винтов и гаек. Инструменты с ручным ограничением крутящего момента. Требования и методы для испытаний соответствия проекту, для испытаний соответствия качеству и для процедуры повторной калибровки]

_______________

EN ISO 7089, Plain washers - Normal series - Product grade A (ISO 7089:2000) [Шайбы плоские. Нормальная серия. Класс изделия А]

EN ISO 7090, Plain washers, chamfered - Normal series - Product grade A (ISO 7090:2000) [Шайбы плоские с фасонкой. Нормальная серия. Класс изделия А]

EN ISO 7092, Plain washers - Small series - Product grade A (ISO 7092:2000) [Шайбы плоские. Мелкая серия. Класс изделия А]

EN ISO 7093-1, Plain washers - Large series - Part 1: Product grade A (ISO 7093-1:2000) [Шайбы плоские. Крупная серия. Часть 1. Класс изделия А]

EN ISO 7093-2, Plain washers - Large series - Part 2: Product grade C (ISO 7093-2:2000) [Шайбы плоские. Крупная серия. Часть 2. Класс изделия С]

EN ISO 7094, Plain washers - Extra large - Product grade С (ISO 7094:2000) [Шайбы плоские. Сверхкрупная серия. Класс изделия С]

EN ISO 10684, Fasteners - Hot dip galvanized coatings (ISO 10684:2004) [Крепежные элементы. Горячие оцинкованные покрытия]

EN ISO 15480, Hexagon washers head drilling screws with tapping screw thread (ISO 15480:1999) [Самосверлящие винты с шайбой под шестигранной головкой с самонарезающей резьбой]

EN ISO 15976, Closed and blind rivets with break pull mandrel and protruding head - St/St (ISO 15976:2002) [Заклепки глухие с закрытым концом с разъединительной отрывной оправкой и усиленной головкой. St/St]

EN ISO 15979, Open and blind rivets with break pull mandrel and protruding head - St/St (ИСО 15979:2002) [Глухие заклепки сквозного типа с разъединительной отрывной оправкой и усиленной головкой. St/St]

EN ISO 15980, Open and blind rivets with break pull mandrel and countersunk head - St/St (ISO 15980:2002) [Глухие заклепки сквозного типа с разъединительной отрывной оправкой и потайной головкой - St/St]

EN ISO 15983, Open and blind rivets with break pull mandrel and protruding head - A2/A2 (ISO 15983:2002) [Глухие заклепки сквозного типа с разъединительной отрывной оправкой и усиленной головкой - А2/А2]

EN ISO 15984, Open and blind rivets with break pull mandrel and countersunk head - A2/A2 (ISO 15984:2002) [Глухие заклепки сквозного типа с разъединительной отрывной оправкой и потайной головкой - А2/А2]

ISO 10509 Hexagon flange head tapping screws (Самонарезающие винты с шестигранной головкой)

2.2.5 Высокопрочные тросы

prEN 10138-3, Prestressed reinforcement - Part 3: Twisted strands (Предварительно напрягаемая арматура. Часть 3. Шнур)

EN 10264-3, Steel wire and wire products - Steel wire for ropes - Part 3: Round and shaped non alloyed steel wire for high duty applications (Стальная проволока и изделия из нее. Стальная проволока для канатов. Часть 3. Стальная проволока упрочненная волочением без нагрева для больших усилий)

EN 10264-4, Steel wire and wire products - Steel wire for ropes - Part 4: Stainless steel wire (Стальная проволока и изделия из нее. Стальная проволока для канатов. Часть 4. Проволока из нержавеющих сталей)

EN 12385-1, Steel wire ropes - Safety - Part 1: General requirements (Канаты стальные - Безопасность - Часть 1. Общие требования)

EN 12385-10, Steel wire ropes - Safety - Part 10: Spiral ropes for general structural applications (Канаты стальные. Безопасность. Часть 10: Витые тросы для общего применения в строительстве)

EN 13411-4, Terminations for steel wire ropes - Safety - Part 4: Metal and resin socketing (Наконечники для стальных канатов. Безопасность. Часть 4. Металлические или пластмассовые соединительные муфты)

2.2.6 Конструкционные опоры

EN 1337-2, Structural bearings - Part 2: Sliding elements (Конструкционные опоры. Часть 2. Элементы скольжения)

EN 1337-3, Structural bearings - Part 3: Elastomeric bearings (Конструкционные опоры. Часть 3. Опоры из эластомера)

EN 1337-4, Structural bearings - Part 4: Roller bearings (Конструкционные опоры. Часть 4. Роликовые опоры)

EN 1337-5, Structural bearings - Part 5: Pot bearings (Конструкционные опоры. Часть 5. Стаканные опоры)

EN 1337-6, Structural bearings - Part 6: Rocker bearings (Конструкционные опоры. Часть 6. Шарнирные опоры)

EN 1337-7, Structural bearings - Part 7: Spherical and cylindrical PTFE bearings (Конструкционные опоры. Часть 7. Сферические и цилиндрические опоры с политетрафтоэтиленом)

EN 1337-8, Structural bearings - Part 8: Guide bearings and restraint bearings (Конструкционные опоры. Часть 8. Направляющие и ограничительные опоры)

2.3 Подготовка

EN ISO 9013, Thermal cutting - Classification of thermal cuts - Geometrical product specification and quality tolerances (ISO 9013:2002) [Термическая резка. Классификация термических резок. Геометрические требования к материалам и допуски на качество]

EN ISO 286-2, Geometrical product specifications - ISO code system for tolerances on linear sizes - Part 2: Tables of standard tolerance classes and limit deviations for holes and shafts (ISO 286-2:2010) [Геометрические характеристики изделий. Система кодов ИСО для допусков на линейные размеры. Часть 2. Таблицы классов стандартных допусков и предельных отклонений на размеры отверстий и валов]

CEN/TR 10347, Guidance for forming of structural steels in processing (Руководство по формообразованию конструкционных сталей в процессе строительства)

2.4 Сварка

EN 287-1, Qualification test of welders - Fusion welding - Part 1: Steels (Квалификационная оценка сварщиков. Сварка плавлением. Часть 1. Стали)

BS EN 1011-1:2009, Welding - Recommendations for welding of metallic materials - Part 1: General guidance for arc welding (Сварка. Рекомендации по сварке металлических материалов. Часть 1. Общее руководство по дуговой сварке)

BS EN 1011-2:2001, Welding - Recommendations for welding of metallic materials - Part 2: Arc welding of ferritic steels (Сварка. Рекомендации по сварке металлических материалов. Часть 2. Дуговая сварка ферритных сталей)

BS EN 1011-3:2000, Welding - Recommendations for welding of metallic materials - Part 3: Arc welding of stainless steels (Сварка. Рекомендации по сварке металлических материалов. Часть 3. Дуговая сварка нержавеющих сталей)

EN 1418, Welding personnel - Approval testing of welding operators for fusion welding and resistance weld setters for fully mechanized and automatic welding of metallic materials (Сварщики. Квалификационная проверка сварщиков по сварке плавлением и операторов контактных сварочных машин для полностью механизированной и автоматической сварки металлических материалов)

EN ISO 3834, (all parts) Quality requirements for fusion welding when metallic materials (ISO 3834:2005) [(все части) Требования к качеству выполнения сварки плавлением металлических материалов]

EN ISO 4063, Welding and allied processes - Nomenclature of processes and reference numbers (ISO 4063:2009, Revised Edition 2010-03-01) [Сварка и связанные с ней процессы. Перечень и условные обозначения процессов]

_______________

_______________

EN ISO 9692-2, Welding and allied processes - Joint preparation - Part 2: Submerged arc welding of steels (ISO 9692-2:1998) [Сварка и связанные с ней процессы. Подготовка соединений под сварку. Часть 2. Дуговая сварка сталей под порошковым флюсом]

EN ISO 13916, Welding - Guidance on the measurement of preheating temperature, interpass temperature and preheat maintenance temperature (ISO 13916:1996) [Сварка. Руководство по измерению температуры предварительного нагрева, температуры и поддерживающей температуры подогрева]

EN ISO 14373, Resistance welding - Procedure for spot welding of uncoated and coated low carbon steels (ISO 14373:2006) [Контактная сварка сопротивлением. Процедура точечной сварки малоуглеродистых сталей с покрытием и без него]

EN ISO 14554, (all parts) Quality requirements for welding - Resistance welding of metallic materials (ISO 14544-1:2000) [(все части) Требования по качеству сварки. Контактная сварка сопротивлением металлических материалов]

_______________

EN ISO 14731, Welding coordination - Tasks and responsibilities (ISO 14731:2006) [Контроль выполнения сварочных работ. Задачи и обязанности]

EN ISO 15609-1, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 1: Arc welding (ISO 15609-1:2004) [Технические требования и оценка процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка)]

EN ISO 15609-4, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 4: Laser beam welding (ISO 15609-4:2009) [Технические требования и оценка процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 4. Лазерно-лучевая сварка]

_______________

EN ISO 15611, Specification and qualification of welding procedures for metallic materials - Qualification based on previous welding experience (ISO 15611:2003) [Технические требования и оценка процедур сварки металлических материалов. Квалификация на основе предыдущего опыта сварки]

EN ISO 15612, Specification and qualification of welding procedures for metallic materials - Qualification by adoption of a standard welding procedure (ISO 15612:2004) [Технические требования и оценка процедур сварки металлических материалов. Оценка путем принятия стандартной процедуры сварки]

EN ISO 15613, Specification and qualification of welding procedures for metallic materials - Qualification based on pre-production welding test (ISO 15613:2004) [Технические требования и оценка процедур сварки металлических материалов. Оценка на основе предпроизводственных сварочных испытаний]

_______________

EN ISO 15614-11, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 11: Electron and laser beam welding (ISO 15614-11:2002) [Технические требования и оценка процедур сварки металлических материалов. Испытание технологии сварки. Часть 11. Электронная и лазерная сварка]

_______________

EN ISO 15620, Welding - Friction welding of metallic materials (ISO 15620:2000) [Сварка. Сварка трением металлических материалов]

EN ISO 16432, Resistance welding - Procedure for projection welding of uncoated and coated low carbon steels using embossed projection(s) (ISO 16432:2006) [Контактная варка* сопротивлением. Процедура рельефной сварки малоуглеродистых сталей с покрытием и без покрытия]

EN ISO 16433, Resistance welding - Procedure for seam welding of uncoated and coated low carbon steels (ISO 16433:2006) [Контактная варка* сопротивлением. Процедура роликовой сварки малоуглеродистых сталей с покрытием и без покрытия]

2.5 Испытания

_______________

BS EN ISO 3452-1:2013, Non-destructive testing - Penetrant testing - General principles (Неразрушающий контроль проникающими веществами. Часть 1)

BS EN ISO 17637:2011, Non-destructive testing of welds - Visual testing of fusion-welded joints (Heразрушающие испытания сварных швов. Визуальная проверка соединений, полученных при сварке)

BS EN ISO 17638:2009, Non-destructive testing of welds - Magnetic particle testing (Контроль неразрушающий сварных швов. Контроль методом магнитных частиц).

BS EN ISO 17636-1:2013, Non-destructive testing of welds - Radiographic testing - X- and gamma-ray techniques with film (Неразрушающий контроль швов. Радиографический контроль. Часть 1. Рентген и гаммография)

BS EN ISO 17636-2:2013, Non-destructive testing of welds - Radiographic testing - X- and gamma-ray techniques with digital detectors (Неразрушающий контроль швов. Радиографический контроль. Часть 2. Рентген и гаммография с цифровыми дефекторами)

BS EN ISO 23279:2010, Non-destructive testing of welds - Ultrasonic testing - Characterization of indication in welds (Неразрушающий контроль сварных швов. Ультразвуковая дефектоскопия. Снятие характеристик индикации в швах)

BS EN ISO 17640:2010, Non-destructive testing of welds - Ultrasonic testing - Techniques, testing levels, and assessment (Контроль неразрушающий сварных швов. Ультразвуковой контроль. Методы, уровни контроля и оценка)

EN 10160, Ultrasonic testing of steel flat product of thickness equal or greater than 6 mm (reflection method) [Ультразвуковой контроль стальных листов толщиной 6 мм и более (метод отраженных волн)]

BS EN ISO 17635:2010, Non-destructive testing of welds - General rules for metallic materials (Неразрушающий контроль сварных соединений. Основные правила для металлических материалов)

EN ISO 6507 (all parts), Metallic materials - Vickers hardness test (ISO 6507:2005) [(все части) Материалы металлические. Определение твердости по Виккерсу]

_______________

_______________

2.6 Монтаж

EN 1337-11, Structural bearings - Part 11: Transport, storage and installation (Конструкционные опоры. Часть 11. Транспортировка, хранение и установка)

ISO 4463-1 Measurement methods for building - Setting-out and measurements - Part 1: Planning and organization, measuring procedures, acceptance criteria (Методы измерений в строительстве. Расположение и измерения. Часть 1. Планирование и организация, процедуры измерений, критерии приемки)

ISO 7976-1, Tolerances for building - Methods of measurement of buildings and building products - Part 1: Methods and instruments (Допуски в строительстве. Методы измерений для зданий и элементов зданий. Часть 1. Методы и инструментарий)

ISO 7976-2, Tolerances for building - Methods of measurement of buildings and building products - Part 2: Position of measuring points (Допуски в строительстве. Методы измерений для зданий и элементов зданий. Часть 2. Расположение точек замера)

ISO 17123 (all parts), Optics and optical instruments - Field test methods of surveying instruments and appliances for shooting [(все части) Оптика и оптические приборы. Методики полевых испытаний геодезических приборов и приборов для съемки]

2.7 Защита от коррозии

_______________

_______________

_______________

EN ISO 2063, Thermal spraying - Metallic and other inorganic coatings - Zinc, aluminum and their alloys (ISO 2063:2005) [Термическое напыление. Металлические и другие неорганические покрытия. Цинк, алюминий и их сплавы)]

EN ISO 2808, Paints and varnishes - Determination of film thickness (ISO 2808:2007) [Краски и лаки. Определение толщины слоя]

EN ISO 8501 (all parts), Preparation of steel substrates before application of paints and related products - Visual assessment of surface cleanliness [(все части) Подготовка поверхности стального изделия перед нанесением красок и соотносящихся материалов. Визуальная оценка чистоты поверхности]

_______________

EN ISO 8503-2, Preparation of steel substrates before application of paints and related products - Surface roughness characteristics of blast-cleaned steel substrates - Part 2: Method for the grading of surface profile of abrasive blast-cleaned steel - Comparator procedure (ISO 8503-2:1998) [Подготовка поверхности стального изделия перед нанесением красок или родственных материалов. Характеристики шероховатости стальных поверхностей, обработанных с помощью пескоструйной очистки. Часть 2. Методы сортировки профилей поверхности сталей, обработанных абразивной пескоструйной очисткой. Процедуры сравнения]

EN ISO 12944, Corrosion protection of steel structures by protective paint systems (ISO 12944:1998) [Краски и лаки. Антикоррозионная защита стальных конструкций с помощью защитных лакокрасочных систем]

EN ISO 14713-1, Zinc coatings - Guidelines and recommendations for the protection against corrosion of iron and steel in structures - Part 1: General principles of design and corrosion resistance (ISO 14713-1:2009) [Покрытия цинковые. Руководство и рекомендации по защите от коррозии конструкций из чугуна и стали. Часть 1. Общие основы проектирования и устойчивости против коррозии]

EN ISO 14713-2, Zinc coatings - Guidelines and recommendations for the protection against corrosion of iron and steel in structures - Part 2: Hot dip galvanizing (ISO 14713-2:2009) [Покрытия цинковые. Руководство и рекомендации по защите от коррозии конструкций из чугуна и стали. Часть 2. Горячее цинкование погружением]

ISO 19840, Paints and varnishes - Corrosion protection of steel structures by protective paint systems - Measurement of and acceptance criteria for the thickness of dry films on rough surfaces (Краски и лаки. Защита от коррозии стальных конструкций с помощью защитных систем окрашивания. Измерение и критерии приемки для толщины сухого защитного слоя на шероховатых поверхностях)

2.8 Допуски

EN ISO 13920, Welding - General tolerances for welded constructions - Dimensions for lengths and angles - Shape and position (ISO 13920:1996) [Сварка. Основные допуски для сварных конструкций. Размеры по длине и угловые размеры. Геометрия и расположение]

2.9 Прочая информация

EN 508-1, Roofing products from metal sheet - Specification for self-supporting products of steel, aluminium or stainless sheet - Part 1: Steel (Металлические кровельные покрытия. Спецификация для кровельных покрытий из тонкого листа из стали, алюминия или нержавеющей стали. Часть 1. Сталь)

EN 508-3, Roofing products from metal sheet - Specification for self-supporting products of steel, aluminium or stainless steel sheet - Part 3: Stainless steel (Металлические кровельные покрытия. Спецификация для кровельных покрытий из тонкого листа из стали, алюминия или нержавеющей стали. Часть 3. Нержавеющая сталь)

EN 1993-1-6, Eurocode 3: Design of steel structures - Part 1-6: Strength and stability of structures of shell Structures (Еврокод 3: Проектирование стальных конструкций - Часть 1-6. Прочность и устойчивость конструкций оболочек)

EN 1993-1-8, Eurocode 3: Design of steel structures - Part 1-8: Design of joints (Еврокод 3: Проектирование стальных конструкций. Часть 1-8. Расчеты соединений)

EN 13670, Execution of concrete constructions (Возведение бетонных конструкций)

ISO 2859-5, Sampling procedures for inspection by attributes - Part 5: System of sequential sampling plans indexed by acceptance quality limit (ALQ) for lot-by-lot inspection (Процедуры отбора образцов для контроля характеристик. Часть 5. Система планов последовательного выборочного контроля образцов, индексированных по допустимому для приемки пределу качества)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 строительные сооружения (building construction): Всё, что построено или является результатом строительных работ. Термин включает в себя здания и инженерные сооружения и относится ко всей конструкции, включая конструктивные и не конструктивные элементы.

3.2 стальной элемент конструкции (steel structure element): Часть строительных сооружений, относящаяся к стальной несущей конструкции.

3.3 стальные конструкции (steel structures): Конструкции или стальные элементы конструкций заводского изготовления, изделия, используемые в строительных сооружениях.

3.4 производитель (manufacturer): Лицо или организация, занимающаяся организацией выполнения работ (в ЕН ИСО 9000 - применен термин-синоним "поставщик").

3.5

конструкция (design): Предусмотренное (разработанное, запроектированное) сочетание соединенных друг с другом элементов, запроектированных так, чтобы воспринимать расчетные нагрузки и обеспечить необходимую жесткость [ЕН 1990, 1.5.1.6] |

3.6 изготовление (manufacturer): Все действия, необходимые для производства и поставки изделия.

Примечание - При необходимости сюда могут входить закупка, подготовка и монтаж, сварка, разъемные соединения, транспортирование, обработка поверхности, а также контроль и документация о проверках.

3.7 исполнение (execution): Все виды деятельности, осуществляемые для материального воплощения конструкций, включающие в себя обеспечение ресурсами, изготовление, сварку, механическое соединение, транспортирование, монтаж, обработку поверхностей, а также контроль и испытания с оформлением соответствующей документации.

3.7.1 спецификация на изделие (product specifications): Комплект документов, содержащих технические данные и требования для определенной стальной конструкции, включая документы, дополняющие и уточняющие требования настоящего стандарта.

Примечание 1 - Спецификация на изделие включает в себя требования, которые в настоящем стандарте определяются как обязательные.

Примечание 2 - Спецификация на изделие представляет собой весь комплект требований к изготовлению и установке стальных конструкций с требованиями к изготовлению, определенными в комплекте спецификаций на изделия согласно ЕН 1090-1.

3.7.2 класс исполнения (performance class): Классификационная характеристика, устанавливаемая на основании совокупности требований к изготовлению стальной конструкции в целом, отдельных изделий или их деталей.

3.8 категория эксплуатации (operating category): Категория, характеризующая элемент конструкции исходя из нагрузок при его использовании.

3.9 категория производства (manufacturing category): Категория, характеризующая изделие в отношении методов, используемых для его создания.

3.10 конструкционные материалы (construction materials): Материалы или изделия, используемые при изготовления конструкции, являющиеся его частью, например, конструкционные стали, нержавеющие стали, крепежные средства, расходные материалы для сварных соединений.

3.11 элемент конструкции (member): Часть стальной несущей конструкции, которая сама может состоять из нескольких более мелких элементов конструкций.

3.11.1 элемент холодной обработки (cold processing element): См. EH 10079 и EH 10131.

3.12 обработка (processing): Все виды деятельности, выполняемые со стальными материалами для изготовления деталей, готовых к сборке и включения в состав элемента. В зависимости от актуальных условий к обработке относятся маркировка, перемещение, хранение, резка, формообразование и изготовление отверстий.

Примечание - Также к обработке может относиться маркирование, обращение, хранение, резка, формообразование и образование отверстий.

3.13 основная проектная технология монтажа (the basic design of installation technology): План метода монтажа, на котором базируется расчет конструкции (называемый также расчетная последовательность монтажных работ).

3.13.1 руководство монтажных работ (manual installation work): Документация, описывающая операции, используемые для монтажа конструкции.

3.14

Несоответствие (disparity): Невыполнение требования [ЕН ИСО 9000:2000, 3.6.2] |

3.15 дополнительный неразрушающий контроль (additional non-destructive testing): Метод неразрушающего контроля, применяемый в дополнение к визуальной оценке, например магнитопорошковое, проникающее, вихретоковое, ультразвуковое или рентгенографическое испытание.

3.16

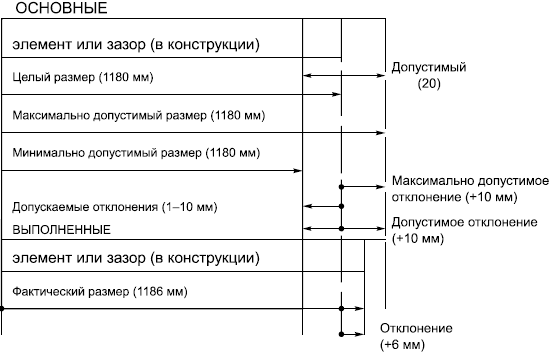

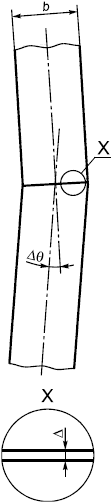

допуск (tolerance): Разница между нижним и верхним предельным размером Примечание 1 - Допуск - абсолютная величина без знака Примечание 2 - В строительстве допуск обычно выражается "± допускаемые отклонения", так как показано на рисунке Примечание 3 - Пример взаимосвязи между основными допусками приведен на рисунке  Рисунок - Пример взаимосвязи между основными допусками [ИСО 1803:1997, 3.11] |

3.16.1 основной допуск: Основные предельные значения геометрического допуска, которые должны удовлетворять расчетным допущениям для конструкций в отношении механического сопротивления и устойчивости.

3.16.2 дополнительный допуск: Геометрический допуск, обеспечивающий выполнение требований, не касающихся статической несущей способности и устойчивости, например требований к внешнему виду или точности расположения элементов.

3.16.3 специальный допуск: Геометрический допуск, не входящий в состав табличных типов или значений допусков, приведенных в настоящем стандарте, значение которого устанавливают в конкретном случае.

3.16.4 допуск на изготовление: Допустимое предельное отклонение геометрических параметров элемента конструкции, возникающее в результате процесса его изготовления.

4 Техническое задание и нормативная техническая документация

4.1 Техническое задание на выполнение работ

4.1.1 Общие положения

Необходимая информация и технические условия на выполнение каждого элемента стальной конструкции должны быть согласованы и урегулированы до начала работ. Они должны содержать описание действий для внесения изменений в ранее согласованные технические условия. В зависимости от конкретных условий в техническом задании должны быть учтены следующие пункты:

1) дополнительная информация (см. А.1 приложение А);

2) параметры (см. А.2 приложение А);

3) классы исполнения (см. 4.1.2);

4) степени подготовки (см. 4.1.3);

5) классы геометрических допусков (см. 4.1.4);

6) технические требования, касающиеся безопасности работ (см. 4.2.3 и 9.2).

4.1.2 Классы исполнения

Существует четыре класса исполнения, обозначаемые ЕХС1-ЕХС4, уровень требования которых повышается от ЕХС1 к ЕХС4.

Классы исполнения могут применяться для несущей конструкции в целом, частей конструкции или отдельных деталей. Конструкция может заключать в себе несколько классов исполнения. Детали или группе деталей, как правило, присваивают один класс исполнения. Однако выбор класса исполнения необязательно должен быть одинаковым для всех требований.

Если класс исполнения не установлен, применяют класс исполнения ЕХС 2.

Перечень требований, зависящих от класса исполнения, приведен в А.3 приложения А.

Указания по выбору классов исполнения приведены в приложении В.

Примечание - Выбор класса исполнения относится к категории производства и категории обслуживания, в сочетании с классом по последствиям, как в приложении В ЕН 1990:2002.

4.1.3 Степени подготовки поверхности

Согласно ИСО 8501-3 существует три степени подготовки, обозначаемые Р1-Р3, для которых строгость требований увеличивается от степени Р1 к степени Р3.

Примечание - Степень подготовки поверхности зависит от предполагаемой долговечности защиты от коррозионного воздействия, как установлено в разделе 10.

Степени подготовки поверхности применяют для несущей конструкции в целом, части конструкции или отдельных деталей. Конструкции может быть присвоено несколько степеней подготовки поверхности. Детали или группе деталей, как правило, присваивают одну степень подготовки поверхности.

4.1.4 Геометрические допуски

В 11.1 определены два типа геометрических допусков:

- основные допуски;

- дополнительные допуски с двумя классами, для которых строгость требований увеличивается от класса 1 к классу 2.

4.2 Конструкторская документация

4.2.1 Документация по обеспечению качества

Для классов исполнения ЕХС2, ЕХС3 и ЕХС4 документация должна содержать следующие данные:

a) организационная схема и руководящий состав, ответственный за каждый аспект исполнения;

b) применяемые процедуры, методы и рабочие инструкции;

c) конкретный план контроля для данного сооружения;

d) процедура внесения изменений и модификаций;

e) процедуры по работе при появлении несоответствия, по разрешению использования продукции после устранения выявленных отклонений и спорные вопросы по качеству;

f) установленные прерывания производства по результатам испытаний или требования к контролю и испытаниям, а также связанные с этим требования относительно условий доступа.

4.2.2 План обеспечения качества

Должен быть составлен план обеспечения качества для возведения стальной конструкции.

Примечание - В ЕН ИСО 9000 приведено определение плана обеспечения качества.

План обеспечения качества должен содержать:

a) основной руководящий документ, включающий в себя:

1) оценку заданных требований с точки зрения возможностей производства;

2) распределение задач и полномочий на различных этапах реализации проекта;

3) принципы и организационные мероприятия по контролю, включая распределение ответственности по каждой задаче контроля;

b) предварительную документацию по качеству. Документы должны быть подготовлены до начала выполнения соответствующего этапа работ;

c) текущие записи о выполняемом контроле и проверках или записи, подтверждающие квалификацию персонала, а также сертификаты и свидетельства о прохождении испытаний применяемых средств производства. Подтверждающая исполнительная документация, связанная с установленными прерываниями производства по результатам испытаний, должна быть сделана до его разрешения.

В приложении С приведен рекомендованный перечень разделов для включения в план обеспечения качества при возведении стальных строительных конструкций в соответствии с основными положениями, приведенные в ИСО 10005.

4.2.3 Техника безопасности при производстве монтажных работ

Методические указания, предоставляющие рабочие инструкции, должны содержать подробные указания по производству работ в соответствии с требованиями безопасности производства монтажных работ согласно 9.2 и 9.3.

4.2.4 Документация на выполнение работ

Документацию на выполнение работ составляют в достаточном объеме в процессе возведения конструкций и рассматривают как отчет, подтверждающий соответствие выполненных работ техническим условиям.

5 Конструкционные материалы

5.1 Общие положения

Как правило, конструкционные материалы, используемые для возведения стальных конструкций, следует принимать на основе соответствующих стандартов, указанных в последующих разделах. При использовании конструкционных материалов, не представленных в указанных стандартах, их характеристики следует регламентировать.

Определения и требования ЕН 10021 применяют совместно с определениями и требованиями соответствующего стандарта на изделие.

5.2 Обозначение, свидетельства о прохождении испытаний, контроль

Характеристики конструкционных материалов должны быть представлены в документации таким образом, чтобы была возможность сопоставления их с заданными значениями характеристик. Соответствие стандарту на изделие проверяют согласно 12.2.

Согласно ЕН 10204 свидетельства о прохождении испытаний на металлические изделия должны соответствовать указаниям, приведенным в таблице 1.

Таблица 1 - Свидетельства о прохождении испытаний для металлических изделий

Материалы | Документы для контроля |

Конструкционная сталь (таблицы 2 и 3) | Согласно таблице В.1 ЕН 10025-1:2004 |

Нержавеющая сталь (таблица 4) | 3.1 |

Стальные отливки | Согласно таблице В.1 ЕН 10340:2007 |

Материалы для сварных соединений (таблица 5) | 2.2 |

Конструктивные болтовые крепления | 2.1 |

Заклепки для горячей клепки | 2.1 |

Самонарезающие и самосверлящие винты и глухие заклепки | 2.1 |

Шпильки, привариваемые дуговой сваркой | 2.1 |

Деформационные швы мостов | 3.1 |

Высокопрочные канаты | 3.1 |

Опорные части конструкций | 3.1 |

Для элементов конструкций классов исполнения ЕХС2, ЕХС3 и ЕХС4 из конструкционной стали С355 JR или JO требуются свидетельства о прохождении испытаний 3.1. Согласно ЕН 10025-1 химические элементы, входящие в формулу CEV (углеродного эквивалента), должны быть указаны в свидетельстве о прохождении испытаний. При указании других дополнительных химических элементов, требуемых согласно ЕН 10025-2, в формулу следует включать AI (алюминий), Nb (ниобий) и Ti (титан). Если необходимо свидетельство о прохождении приемочных испытаний 3.1, это может быть заменено маркировкой изготовляемой партии. | |

Для классов исполнения ЕХС3 и ЕХС4 входящие в состав конструкционные материалы должны контролироваться на всех этапах от получения на руки до момента установки их в конструкцию.

Такой контроль может основываться на записях для групп конструкционных материалов, предназначенных для общего производства, если не требуется отслеживание для каждого материала.

Если составляющие части одного элемента конструкции класса исполнения ЕХС2, ЕХС3 или ЕХС4 имеют разные марки и (или) качество, каждая из них должна быть замаркирована.

Способы маркировки должны соответствовать условиям маркировки компонентов, приведенным в 6.2.

Если маркировка предусмотрена, но не выполнена, то непромаркированные конструкционные материалы и комплектующие элементы считают изделиями, не соответствующими установленным требованиям.

5.3 Конструкционные стали

5.3.1 Общие положения

Изделия из конструкционных сталей должны удовлетворять требованиям соответствующих стандартов по материалам в соответствии с таблицами 2, 3 и 4, если не указано иное. Сорт, качество и, при необходимости, масса и антикоррозионное покрытие должны быть указаны вместе со всеми необходимыми свойствами, допустимыми согласно стандарту на изделие, включая свойства, касающиеся пригодности для горячего цинкования.

Стальные изделия, используемые при изготовлении холоднодеформированных элементов конструкций, должны обладать свойствами, соответствующими требованиям к холодной обработке давлением. Углеродистые стали, пригодные для холодного формования, перечислены в таблице 3.

Таблица 2 - Стандарты на изделия из конструкционных сталей

Профили | Технические условия поставки, требования к поставке | Размеры | Допуски |

Нормальные и широкополочные двутавры | ЕН 10025-1 ЕН 10025-2 ЕН 10025-3 ЕН 10025-4 ЕН 10025-5 ЕН 10025-6 соответственно | Не указывают | ЕН 10034 |

Профили двутавровые с косыми полками | Не указывают | ЕН 10024 | |

Швеллеры | Не указывают | ЕН 10279 | |

Уголки равнополочные и неравнополочные | ЕН 10056-1 | ЕН 10056-2 | |

Профили тавровые | ЕН 10055 | ЕН 10055 | |

Тонколистовой, толстолистовой и полосовой прокат | Не применяется | ЕН 10029; ЕН 10051 | |

Стержни и катаная проволока | ЕН 10017, ЕН 10058, ЕН 10059, ЕН 10060, EN 10061 | ЕН 10017, ЕН 10058, ЕН 10059, ЕН 10060, ЕН 10061 | |

Горячекатаные замкнутые профили | ЕН 10210-1 | ЕН 10210-2 | ЕН 10210-2 |

Холодноформованные замкнутые профили | ЕН 10219-1 | ЕН 10219-2 | ЕН 10219-2 |

Примечание - ЕН 10020 устанавливает определения и классификацию марок сталей. Обозначения сталей по краткому наименованию и система нумерации приведены в ЕН 10027-1 и ЕН 10027-2. | |||

Таблица 3 - Стандарты на профилированные листы и изделия из полосовой стали, пригодной для холодной обработки давлением

Конструкционная сталь | Технические условия поставки | Допуски |

Углеродистая конструкционная сталь | ЕН 10025-2 | ЕН 10051 |

Свариваемая мелкозернистая сталь | ЕН 10025-3, ЕН 10025-4 | ЕН 10051 |

Сталь с высоким пределом текучести для холодного формообразования | ЕН 10149, ЕН 10268 | ЕН 10029, ЕН 10048, ЕН 10051, ЕН 10131, ЕН 10140 |

Мягкие стали для холодной обработки давлением | ИСО 4997 | ЕН 10131 |

Листы и полосы с горячим покрытием | ЕН 10292, ЕН 10326, ЕН 10327 | EN 10143 |

Листы и полосы со сплошным органическим покрытием | ЕН 10169-2, ЕН 10169-3 | ЕН 10169-1 |

Полосовая сталь | ЕН 10139 | ЕН 10048 ЕН 10140 |

Таблица 4 - Стандарты на изделия из нержавеющих сталей

Профили | Технические условия поставки | Допуски |

Профилированные листы, листовая полосовая сталь | ЕН 10088-2 | ЕН 10029, ЕН 10048, ЕН 10051, ЕН ИСО 9445 |

Трубы (сварные) | ЕН 10296-2 | ЕН ИСО 1127 |

Трубы (бесшовные) | ЕН 10297-2 | |

Бруски, стержни и профили | ЕН 10088-3 | ЕН 10017, ЕН 10058, ЕН 10059, ЕН 10060, ЕН 10061 |

Примечание - Обозначения сталей по условному наименованию и система нумерации приведены в ЕН 10088-1. | ||

5.3.2 Предельные отклонения по толщине

Предельные отклонения по толщине для листов из конструкционных сталей указаны в ЕН 10029, если не указано иное.

Для класса исполнения ЕХС4 - класс В.

Для других материалов из конструкционных и нержавеющих сталей применяется толщина класса А, если не указано иное.

5.3.3 Качество поверхности

Для углеродистых сталей устанавливают следующие требования к качеству поверхности:

- класс А2 для толстолистового и широкополосного проката согласно требованиям ЕН 10163-2;

- класс С1 для профилей согласно требованиями ЕН 10163-3. В технических условиях на исполнение требования к качеству поверхности следует установить необходимость исправления дефектов, например трещин.

Если требуется более высокое качество поверхности толстолистового проката в элементах конструкций классов исполнения ЕХС3 и ЕХС4, это следует указать.

Для нержавеющих сталей применяются следующие требования к качеству поверхности:

a) для профилированных листов, листового и полосового проката - в соответствии с требованиями ЕН 10088-2;

b) для стержней, катаной проволоки и профилей - в соответствии с требованиями ЕН 10088-3.

Также следует установить дополнительные требования по специальным ограничениям относительно дефектов поверхности и исправления дефектов поверхности путем шлифования согласно ЕН 10163 для углеродистых сталей или ЕН 10088 для нержавеющих сталей.

Для других материалов требования к обработке поверхности должны быть указаны согласно соответствующим стандартам.

Если в соответствующих технических условиях не определены требования поверхности, для которой предусмотрено нанесение декоративного или специального покрытия, то следует установить состояние обработки поверхности.

Поверхность конструкционных материалов и комплектующих частей должна соответствовать требованиям к степени подготовки поверхности, установленным в 10.2.

5.3.4 Особые свойства

В элементах конструкций классов исполнения ЕХС3 и ЕХС4 со сварными крестообразными соединениями, передающими преимущественно растягивающие напряжения в направлении толщины листового проката, следует применять полосу листа шириной, равной четырехкратной толщине с каждой стороны от предполагаемого соединения, имеющую класс качества по сплошности стали S1 согласно ЕН 10160.

Для зон, примыкающих к несущим диафрагмам или ребрам жесткости, должна быть установлена необходимость проверки наличия внутренних неоднородностей металла. При этом если диафрагмы или ребра присоединяют сваркой, то участки полки или стенки шириной, равной 25-кратной толщине листа с каждой стороны от несущей диафрагмы или ребра жесткости, должны быть класса качества S1 согласно ЕН 10160.

Кроме того, при необходимости, устанавливают требования:

a) к испытаниям конструкционных материалов, кроме нержавеющих сталей, для определения внутреннего расслоя или трещин в зонах сварки;

b) улучшению свойств стали в направлении, перпендикулярном поверхности, кроме нержавеющих сталей, в соответствии с ЕН 10164;

c) специальным условиям поставки нержавеющих сталей, например эквивалент сопротивления точечной коррозии (азот) [PRE(N)] или испытание ускоренной коррозией. Эквивалент PRE(N) должен быть представлен с помощью (Сr+3,3 Мо+16 N), где содержание химических элементов приведено в процентах по массе, если не указано иное;

d) условиям обработки, если входящие в состав материалы следует обрабатывать перед поставкой.

Примечание - Примерами такой обработки являются термическая обработка, выгиб и гибка.

5.4 Стальные отливки

Стальные отливки должны соответствовать требованиям ЕН 10340. Марки, качество и, при необходимости, отделка поверхностей должны быть указаны вместе со всеми необходимыми свойствами, предусмотренными стандартом на изделие, а также ЕН 1559-1 и ЕН 1559-2.

5.5 Расходные материалы для сварки

Все расходные материалы для сварки должны удовлетворять требованиям ЕН 13479 и соответствующего стандарта на изделия согласно таблице 5.

Таблица 5 - Стандарты на материалы для сварных соединений

Расходные материалы для сварки | Стандарты на изделия |

Защитные газы для дуговой сварки и резки | ЕН ИСО 14175 |

Стальная сварочная проволока и присадки для дуговой сварки в среде защитного газа углеродистых и мелкозернистых конструкционных сталей | ЕН ИСО 14341 |

Сочетание цельной проволоки - флюса и порошковой проволоки - флюса для дуговой сварки под флюсом малоуглеродистых и мелкозернистых конструкционных сталей | ЕН 756 |

Сварочные электроды с обмазкой для ручной дуговой сварки высокопрочных сталей | ЕН 757 |

Порошковая электродная проволока для дуговой сварки металлическим электродом в среде защитных газов и без газовой защиты малоуглеродистых и мелкозернистых конструкционных сталей | ЕН ИСО 17632 |

Порошковые флюсы для дуговой сварки под флюсом | ЕН 760 |

Сварочные электроды с обмазкой для ручной дуговой сварки нержавеющих и термостойких сталей | ЕН 1600 |

Стержни, проволока и присадки для сварки вольфрамовым электродом в среде инертных газов малоуглеродистых и мелкозернистых сталей | ЕН ИСО 636 |

Сварочные электроды с обмазкой для ручной дуговой сварки малоуглеродистых и мелкозернистых сталей | ЕН ИСО 2560 |

Проволочные электроды, проволока и стержни для дуговой сварки нержавеющих и термостойких сталей | ЕН ИСО 14343 |

Проволочные электроды, проволока, стержни и присадки для дуговой сварки в среде защитных газов высокопрочных сталей | ЕН ИСО 16834 |

Сочетания проволочных и порошковых сварочных электродов и электрода - флюса для дуговой сварки под флюсом высокопрочных сталей | ЕН 14295 |

Порошковые сварочные электроды для дуговой сварки металлическим электродом в среде защитных газов и без газовой защиты нержавеющих и термостойких сталей | ЕН ИСО 17633 |

Порошковые сварочные электроды для дуговой сварки в среде защитных газов высокопрочных сталей | ЕН ИСО 18276 |

Тип расходных материалов для сварки должен соответствовать способу сварки, свариваемому материалу и технологии сварки.

Для марок сталей класса выше С355 рекомендуется применение расходных материалов и флюсов для способов сварки: 111, 114, 121, 122, 136, 137. (Определение способов сварки см. в 7.3 со средневысоким индексом валентности).

Для сварки сталей по ЕН 10025-5 следует использовать расходные материалы, обеспечивающие устойчивость сварных швов к атмосферному воздействию, по меньшей мере, эквивалентную устойчивости основного металла. Если не указано иное, следует использовать один из вариантов, перечисленных в таблице 6.

Таблица 6 - Расходные материалы для сварки сталей согласно ЕН 10025-5

Способ | Вариант 1 | Вариант 2 | Вариант 3 |

111 | Совпадение | 2,5% Ni (никель) | 1% Сr, 0,5% Мо |

135 | Совпадение | 2,5% Ni (никель) | 1% Сr, 0,5% Мо |

121, 122 | Совпадение | 2% Ni (никель) | 1% Сr, 0,5% Мо |

Совпадение: 0,5% Сu (медь) и других легирующих элементов | |||

Примечание - См. 7.5.10. | |||

При сварке нержавеющих сталей следует использовать расходные материалы для сварки, которые обеспечивают коррозионную стойкость сварных швов, как минимум эквивалентную коррозионной стойкости основного металла.

5.6 Крепежные элементы

5.6.1 Общие положения

Коррозионная стойкость анкеров, крепежных элементов и уплотнительных шайб должна быть сравнима с коррозионной стойкостью соединяемых элементов.

Покрытие крепежных деталей, нанесенное методом горячего цинкования, должно соответствовать требованиям ЕН ИСО 10685.

Гальванические покрытия крепежных элементов должны соответствовать требованиям ЕН ИСО 4042.

Защитные покрытия крепежных элементов должны удовлетворять требованиям соответствующего стандарта на изделие, а при его отсутствии - рекомендациям производителя.

Примечание - Следует обратить внимание на возможность повышения хрупкости металла вследствие насыщения его водородом при нанесении гальванического покрытия или при горячем цинковании болтов класса прочности 10.9.

5.6.2 Обозначения и термины

В данном тексте используются следующие обозначения и термины:

a) "шайба" означает: "плоская шайба или шайба плоская с разделкой";

b) "болтовое соединение" означает: "болт с гайкой и, при необходимости, с шайбой (шайбами)".

5.6.3 Болтовые соединения без контролируемого предварительного натяжения

Болтовые соединения без контролируемого предварительного натяжения для углеродистых, легированных и аустенитных нержавеющих сталей должны соответствовать требованиям ЕН 15048-1.

Болтовые соединения согласно ЕН 14399-1 допускается использовать для выполнения соединений без контролируемого предварительного натяжения.

Классы прочности болтов и гаек и, при необходимости, окончательную обработку поверхности устанавливают, учитывая все требуемые свойства, допускаемые стандартом на изделие.

Механические характеристики должны быть установлены:

a) для болтовых соединений из углеродистых и легированных сталей с диаметром больше, чем определено в ЕН ИСО 898-1 и ЕН 20898-2;

b) болтовых соединений из аустенитных нержавеющих сталей с диаметром больше, чем определено в ЕН ИСО 3506-1 и EN ИСО 3506-2;

c) аустенитно-ферритных болтовых соединений.

Крепежные элементы в соответствии с ЕН ИСО 898-1 и ЕН 20898-2 не допускается использовать для соединения элементов конструкций нержавеющих сталей согласно ЕН 10088, если не указано иное. Если необходимо использовать комплекты изоляции, следует указывать все детали их применения.

5.6.4 Болтовые соединения с контролируемым предварительным натяжением

В высокопрочных болтовых соединениях с контролируемым предварительным натяжением используют болты системы твердости по Роквеллу (HR), системы твердости по Виккерсу (HV) и шайбы с твердостью по шкале С Роквелла (HRc). Они должны соответствовать требованиям ЕН 14399-1 и соответствующего стандарта согласно таблице 7. Вместе со всеми необходимыми свойствами, допускаемыми стандартом по материалу, следует указывать классы характеристик болтов и гаек и при необходимости, классы обработки поверхностей.

Таблица 7 - Стандарты на высокопрочные болтовые соединения с предварительным натяжением

Болты и гайки | Шайбы |

ЕН 14399-3 | ЕН 14399-5 |

ЕН 14399-4 | ЕН 14399-6 |

ЕН 14399-7 | |

ЕН 14399-8 | |

ЕН 14399-10 |

Болты из нержавеющих сталей не допускается использовать в соединениях с контролируемым предварительным натяжением, если не указано иное. Если такие болты используют, то их рассматривают как специальные крепежные элементы.

5.6.5 Индикаторы непосредственного натяжения

Индикаторы непосредственного натяжения и относящиеся к ним шайбы с упрочненной поверхностью, размещаемые под гайками и головками болтов, должны соответствовать требованиям ЕН 14399-9.

Индикаторы непосредственного натяжения нельзя использовать с устойчивыми к атмосферной коррозии конструкционными сталями или нержавеющими сталями.

5.6.6 Болты из коррозионно-стойких материалов

Устойчивые к атмосферной коррозии болты должны быть изготовлены из материала с повышенной устойчивостью к атмосферной коррозии, состав которого следует указывать.

Примечание - Также допускается использовать болты типа 3 марки А [51].

Механические, эксплуатационные характеристики и условия поставки крепежных элементов, стойких к атмосферной коррозии, в зависимости от актуальных условий должны соответствовать требованиям ЕН 14399-1 или ЕН 15048-1.

5.6.7 Фундаментные болты

Механические свойства фундаментных болтов должны соответствовать требованиям ЕН ИСО 898-1 или быть изготовлены из горячекатаных сталей в соответствии с ЕН 10025-2 - ЕН 10025-4. Допускается использовать арматурные стали, если это установлено. В этом случае фундаментные болты должны соответствовать ЕН 10080, марка стали должна быть установлена.

5.6.8 Фиксирующие крепежные элементы

Необходимость применения механизмов, такие как, например, гайки с ограничением крутящего момента или другие типы болтов, которые эффективно предотвращают ослабление соединения, когда они подвергаются удару или значительной вибрации, должны быть установлены.

В качестве фиксирующих механизмов допускается применять изделия по ЕН ИСО 2320, ЕН ИСО 7040, ЕН ИСО 7042, ЕН ИСО 7719, ЕН ИСО 10511, ЕН ИСО 10512 и ЕН ИСО 10513, если не установлено иное.

5.6.9 Шайбы

Конические шайбы должны отвечать требованиям соответствующего стандарта.

5.6.9.1 Плоские шайбы

Шайбы согласно ЕН ИСО 7089, ЕН ИСО 7090, ЕН ИСО 7091, ЕН ИСО 7092, ЕН ИСО 7093 и ЕН ИСО 7094 допускается использовать для соединения деталей из углеродистых сталей. Шайбы согласно ЕН ИСО 7089, ЕН ИСО 7090, ЕН ИСО 7092 и ЕН ИСО 7093-1 допускается использовать для элементов из нержавеющих сталей. Твердость шайб должна соответствовать требованиям ЕН 15048-1.

5.6.9.2 Косые шайбы

Косые шайбы должны удовлетворять требованиям соответствующего стандарта на изделие.

5.6.10 Заклепки

Заклепки должны отвечать требованиям стандарта.

5.6.11 Крепежные элементы для тонкостенных элементов конструкций

Самосверлящие винты должны соответствовать требованиям ЕН ИСО 15480, самонарезающие винты - требованиям ЕН ИСО 1481, ЕН ИСО 7049, ЕН ИСО 1479 или ИСО 10509.

Глухие заклепки должны соответствовать требованиям ЕН ИСО 15976, ЕН ИСО 15979, ЕН ИСО 15980, ЕН ИСО 15983 или ЕН ИСО 15984.

Стальные дюбели, устанавливаемые взрывным и пневматическим способами следует классифицировать как специальные крепежные элементы.

Крепежные элементы, используемые для крепления несущих обшивок, должны соответствовать типу, предназначенному для такого использования.

5.6.12 Специальные крепежные элементы

Специальные крепежные элементы представляют собой крепежные элементы, не описанные стандартами. Их следует определять как элементы, подлежащие необходимым испытаниям.

Примечание - Указания по применению специальных крепежных элементов приведены в 8.9.

Инъекционные болты с шестигранной головкой следует классифицировать как специальные крепежные элементы.

5.6.13 Транспортирование и маркирование

Крепежные элементы, описанные в 5.6.3-5.6.5, следует транспортировать и маркировать согласно требованиям стандарта.

Крепежные элементы, описанные в 5.6.7-5.6.12, следует транспортировать и маркировать согласно следующим пунктам:

a) доставка должна осуществляться в соответствующей прочной упаковке с четкой маркировкой, позволяющей легко идентифицировать ее содержимое;

b) маркировка или сопроводительная документация должна соответствовать требованиям стандарта на изделие и содержать в четкой и сохранной форме следующую информацию:

1) маркировку производителя и, при необходимости, номера партий,

2) тип крепежного элемента и материал, а также, в установленных случаях, соединение деталей в сборе,

3) защитное покрытие,

4) номинальный диаметр и длину в миллиметрах, в установленных случаях - диаметр шайбы, толщину и пределы эффективного сжатия эластомерной части,

5) размер отверстия при необходимости,

6) для самонарезающих винтов - данные о предельных значениях момента натяжения,

7) для дюбелей, устанавливаемых взрывным и пневматическим способами, данные о взрывном и пневматическом усилиях при необходимости;

c) маркировка крепежных элементов должна соответствовать требованиям стандарта на изделие.

5.7 Шпильки и болты с круглой головкой

Шпильки, привариваемые с помощью дуговой сварки, включая болты с круглой головкой для сталежелезобетонных конструкций, должны отвечать требованиям ЕН ИСО 13918.

Другие виды болтов с круглой головкой классифицируют как специальные крепежные элементы и применяют в соответствии с 5.6.12.

5.8 Материалы для заполнения

Должны быть установлены материалы для заполнения - растворы на основе цемента, специальный нагнетаемый строительный раствор или мелкозернистый бетон.

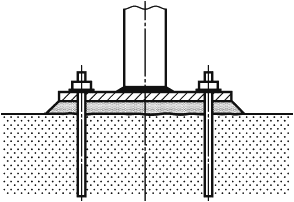

Цементный раствор для заполнения между стальными базами колонн или опорными плитами и бетонными фундаментами должен удовлетворять следующим условиям:

a) при номинальной толщине заполнения не более 25 мм - чистый портландцемент;

b) при номинальной толщине заполнения от 25 до 50 мм - жидкий портландцементный раствор с соотношением цемента и мелкого заполнителя 1:1;

c) при номинальной толщине заполнения 50 мм и более - жесткий портландцементный раствор с соотношением цемент:мелкий заполнитель не менее 1:2.

К специальным нагнетаемым растворам относятся растворы на основе цемента с добавками, расширяющиеся нагнетаемые растворы и нагнетаемые растворы на основе смол. Рекомендуется применение нагнетаемых растворов с низкой усадкой.

К специальным нагнетаемым растворам должны быть приложены подробные инструкции по применению, утвержденные производителем раствора.

Мелкозернистый бетон применяют только для заливки между стальными базами колонн или опорными плитами и бетонными фундаментами, номинальная толщина заливки - 50 мм и более.

5.9 Компенсационные стыки мостов

Должны быть указаны требования к типу и характеристикам компенсационных стыков.

5.10 Высокопрочные канаты, стержни и анкеры

Высокопрочные канаты должны быть изготовлены из стальной холоднотянутой или холоднокатаной проволоки, соответствующей требованиям ЕН 10264-3 или ЕН 10264-4. Следует установить минимальное значение прочности на разрыв и, при необходимости, класс покрытия в соответствии с ЕН 10244-2.

Жгуты для высокопрочных канатов должны соответствовать требованиям EN 10138-3. Следует указывать обозначение и класс жгутов.

Стальные проволочные канаты должны соответствовать требованиям ЕН 12385-1 и ЕН 12385-10. Следует указывать минимальное разрывное усилие и диаметр стального проволочного каната, а также требования к защите от коррозии.

Наполнитель для заливки анкеров должен соответствовать требованиям ЕН 13411-4. Его следует выбирать, принимая в расчет эксплуатационную температуру и реальные воздействия, для того чтобы предотвратить постепенное проскальзывание нагруженного жгута в анкере.

5.11 Опоры конструкций

Опоры конструкций должны соответствовать требованиям ЕН 1337-2, ЕН 1337-3, ЕН 1337-4, ЕН 1337-5, ЕН 1337-6, ЕН 1337-7 или ЕН 1337-8 в зависимости от имеющихся условий.

6 Подготовка и монтаж

6.1 Общие положения

В настоящем разделе определены требования к резке, гибке, изготовлению отверстий и сборке стальных элементов для включения их в состав конструкций.

Примечание - Сварка и крепежные соединения описаны в разделах 7 и 8.

Стальные строительные конструкции изготовляют с учетом требований раздела 10 и допусков, установленных в разделе 11.

Состояние оборудования, используемого в производственном процессе, необходимо поддерживать на таком уровне, чтобы его эксплуатация, износ и неисправности не привели к появлению значительного несоответствия в процессе изготовления.

6.2 Маркировка

На всех этапах изготовления каждая деталь или упаковка одинаковых деталей стальных компонентов должны быть замаркированы согласно существующей системе. Для готовых элементов конструкций классов исполнения ЕХС3 и ЕХС4 должно обеспечиваться соответствие свидетельств о прохождении испытаний и готовых изделий.

Маркировку допускается осуществлять по партиям или поэлементно (по форме и размерам элементов) посредством стойкой и различимой маркировки, наносимой способом, исключающим повреждение элемента конструкции. Метки, выполненные зубилом, не допускаются.

Для жестких штампованных клейм, перфорированных или высверленных маркировок, используемых для маркировки отдельных компонентов или упаковок одинаковых деталей, если не указано иное, должны выполняться следующие требования:

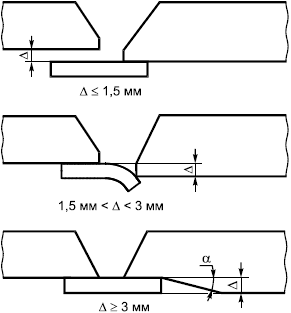

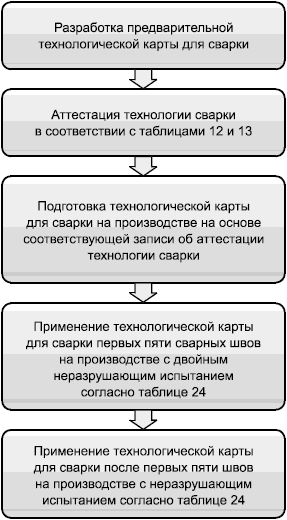

a) нанесение маркировки допускается только для сталей марок не выше С355;