ГОСТ 34277-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ И СИСТЕМЫ ДЛЯ ЗАЩИТЫ И РЕМОНТА БЕТОННЫХ КОНСТРУКЦИЙ

Требования к анкерующим составам и адгезионно-силовым креплениям элементов усиления

Materials and systems for the protection and repair of concrete structures. Requirements for anchoring products and bonding of reinforcing bars

МКС 91.080.40

Дата введения 2018-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Триада-Холдинг"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (МГС) (протокол от 15 сентября 2017 г. N 103-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

(Поправка. ИУС N 1-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 октября 2017 г. N 1363-ст межгосударственный стандарт ГОСТ 34277-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2018 г.

5 Настоящий стандарт соответствует европейскому региональному стандарту ЕН 1504-6:2006* "Материалы и системы для защиты и ремонта бетонных конструкций. Определения, требования, контроль качества и оценка соответствия. Часть 6. Анкерное крепление стальной арматуры" EN 1504-6:2006 ("Products and systems for the protection and repair of concrete structures - Definitions, requirements, quality control and evaluation of conformity - Part 6: Anchoring of reinforcing steel bar", NEQ) в части терминов и определений, требований к идентификационным испытаниям, номенклатуре показателей эксплуатационных качеств, числовым значениям этих показателей и оценке соответствия

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном национальном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулирования и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2022 год, введенная в действие с 23.08.2021

Поправка внесена изготовителем базы данных

1 Область применения

1.1 Настоящий стандарт устанавливает перечень минимально необходимых показателей свойств анкерующих составов, показателей эксплуатационных качеств адгезионно-силовых креплений (конструкционных анкерных) элементов усиления бетонных и железобетонных конструкций (далее - бетонная конструкция или конструкция), а также требования к значениям и методам определения этих показателей при восстановлении или повышении их несущей способности методом добавления стальной арматуры, закрепляемой в заранее сформированном или пробуренном канале (отверстии).

1.2 Стандарт распространяется на анкерующие составы на цементном, модифицированным полимером цементно-полимерном и полимерном вяжущих, анкерующие полимерцементные составы, а также на адгезионно-силовые анкерные крепления стальной арматуры применительно к бетонным конструкциям, открытым атмосферным воздействиям, а также закрытым - подземным или подводным, как находящимся в эксплуатации, так и вновь возводимым.

1.3 Стандарт не распространяется на особые случаи создания креплений элементов усиления конструкций в экстремальных условиях окружающей среды (например, при особо низкой температуре) и в особых обстоятельствах, таких как непрогнозируемые воздействия (например, транспорта или льда) или нагрузки вследствие землетрясения, на которые распространяются требования других нормативных документов.

Примечание - Требования настоящего стандарта допускается распространять на составы и адгезионно-силовые крепления в бетоне резьбовых шпилек и других элементов после проведения соответствующих испытаний для монтажа, например, стальных пластин, передающих нагрузку от располагаемых выше конструкций, а также на составы для уплотнения зазора между пластиной и бетоном фундамента. В последнем случае учитывают дополнительный показатель - прочность на сжатие (см. показатель 3 в таблице 1), который определяют при идентификационных испытаниях (см. показатель 3.2 в таблице 2).

1.4 Настоящий стандарт устанавливает требования к составам и методам контроля их показателей на образцах для получения сопоставимых результатов при испытаниях в лабораторных условиях.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.716-91 Единая система защиты от коррозии и старения. Материалы полимерные. Методы определения изменения содержания пластификатора при старении

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75 Линейки измерительные механические. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118-88* Реактивы. Кислота соляная. Технические условия

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 3118-77. - .

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8420-74 Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9805-84 Спирт изопропиловый. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10884-94 Сталь арматурная термомеханическая упрочненная для железобетонных конструкций. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 12497-78* Пластмассы. Методы определения содержания эпоксидных групп

_______________

* Действует только на территории Российской Федерации.

ГОСТ 12730.1-78 Бетоны. Методы определения плотности

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 17537-72 Материалы лакокрасочные. Методы определения массовой доли летучих и нелетучих, твердых и пленкообразующих веществ

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 18300-87** Спирт этиловый ректификованный технический. Технические условия

_______________

** На территории Российской Федерации действует ГОСТ Р 55878-2013 "Спирт этиловый технический гидролизный ректификованный. Технические условия".

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 25276-82 (СТ СЭВ 2972-81) Полимеры. Метод определения вязкости ротационным вискозиметром при определенной скорости сдвига

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25794.1-83 Реактивы. Методы приготовления титрованных растворов для кислотно-основного титрования

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 27271-2014 (ISO 9514:2005) Материалы лакокрасочные. Метод определения жизнеспособности многокомпонентных систем

ГОСТ 29252-91 (ИСО 385-2-84) Посуда лабораторная стеклянная. Бюретки. Часть 2. Бюретки без установленного времени ожидания

ГОСТ 30244-94*** Материалы строительные. Методы испытаний на горючесть

_______________

*** На территории Российской Федерации действует ГОСТ Р 57270-2016.

ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности

ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

ГОСТ 31992.1-2012 (ISO 2811-1:2011) Материалы лакокрасочные. Метод определения плотности. Часть 1. Пикнометрический метод

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 31357-2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 32016-2012 Материалы и системы для защиты и ремонта бетонных конструкций. Общие требования

ГОСТ 32618.2-2014 (ISO 11359-2:1999) Пластмассы. Термомеханический анализ (ТМА). Часть 2. Определение коэффициента линейного теплового расширения и температуры стеклования

ГОСТ OIML R 76-1-2011 Государственная система обеспечения единства измерений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32016, а также следующие термины с соответствующими определениями:

3.1 крепление адгезионно-силовое (конструкционное анкерное): Крепление в заранее сформированном или пробуренном канале (отверстии) с использованием анкерующего состава заданной консистенции на цементном, модифицированным полимером цементно-полимерным и полимерном вяжущих, анкерующего полимерцементного состава, адгезионно связанное с бетоном конструкции, способное воспринимать выдергивающую нагрузку и передавать напряжения.

3.2 полимерцементный состав: Состав, включающий в себя цементное и полимерное вяжущие, в котором доминируют свойства полимера.

4 Перечень показателей свойств анкерующих составов и показателей эксплуатационных качеств адгезионно-силовых креплений. Общие положения

Показатели свойств анкерующих составов и показатели эксплуатационных качеств адгезионно-силовых конструкционных креплений в бетоне элементов усиления путем добавления стальной арматуры согласно установленным принципам и методам по ГОСТ 32016 подразделяют на основные - для всех предназначенных целей применения и дополнительные - для некоторых предназначенных целей применения (см. таблицу 1).

Таблица 1 - Показатели свойств анкерующих составов и показателей эксплуатационных качеств адгезионно-силовых (конструкционных) креплений стальной арматуры в бетоне (для составов на цементном, модифицированном полимером цементно-полимерном и полимерном вяжущих, полимерцементных составов)

Показатель | По принципу 4 - усиление конструкций для метода |

4.2 - добавление арматуры в заранее сформированном или пробуренном канале (отверстии) | |

1 Прочность адгезионно-силового (конструкционного) крепления на кратковременное действие выдергивающей нагрузки | |

2 Ползучесть адгезионно-силового (конструкционного) крепления на продолжительное действие выдергивающей нагрузки | |

3 Прочность на сжатие | |

4 Содержание хлор-ионов | |

5 Температура стеклования | |

| |

Указанные показатели и требования к их значениям для метода 4.2 - добавление арматуры в заранее сформированном или пробуренном канале (отверстии) с созданием адгезионно-силового крепления - приведены в 5.2.

5 Требования к значениям показателей свойств анкерующих составов и показателей эксплуатационных качеств адгезионно-силовых креплений

5.1 Требования к значениям и допустимым отклонениям при идентификационных испытаниях

В соответствии с таблицей 2 и приложением А производитель должен проводить необходимые первичные (идентификационные) испытания анкерных составов: в исходном состоянии, в том числе компонентов состава в сухом и/или жидком состоянии, а также готовых для применения проб состава и отвержденного состава. Такие испытания следует проводить каждый раз для подтверждения значений показателей химических и физических свойств компонентов и состава в целом. Требования к отклонениям значений приведены в таблице 2. Протоколы испытаний следует хранить у производителя.

Таблица 2 - Идентификационные испытания анкерующих составов на цементном, модифицированном полимером цементно-полимерном и полимерном вяжущих, а также анкерующих полимерцементных составов

Показатель свойств состава и его компонентов | Метод испытания | Требования к значению и допускам |

1 Компоненты состава | ||

1.1 Гранулометрия сухих компонентов: | ||

а) наибольшая крупность зерен | По ГОСТ 31357 | Заявленные числовое значение и допуски |

б) содержание зерен наибольшей крупности | По ГОСТ 31357 | Заявленные числовое значение и допуски |

1.2 Инфракрасный спектр | По методике ГОСТ 9.716 | Положение и относительная интенсивность абсорбирующих полос должны соответствовать эталонному спектру |

1.3 Функциональная группа - эпоксиды: | ||

а) эпоксидный эквивалент | По ГОСТ 12497 | Заявленное значение ±5% |

б) аминное число | В соответствии с приложением Б | Заявленное значение ±6% |

1.4 Другая функциональная группа полимера | В соответствии с родом функциональной группы | - |

1.5 Плотность (для жидких компонентов) | По ГОСТ 31992.1 | Заявленное значение ±3% |

1.6 Содержание нелетучих веществ в жидких компонентах | По ГОСТ 17537 | Заявленное значение ±5% |

2 Готовый к применению состав | ||

2.1 Сроки загустевания | По методике приложения В | Заявленные числовое значение и допуски |

2.2 Ступени градации удобоукладываемости анкерующих составов по свойству | Заявленные числовое значение и допуски | |

а) уплотняемость - для сверхжестких составов вязко-сыпучей консистенции | По методике ГОСТ 10181 и приложению Г | |

б) жесткость - для жестких составов связно-вязкой консистенции | По методике ГОСТ 10181 и приложению Г | |

в) подвижность - для пластичных смесей вязкой консистенции - механизированное нанесение; | По методике ГОСТ 5802 и приложению Г | |

г) тиксотропность - для пластичных смесей вязкой консистенции - ручное нанесение; | По методике ГОСТ 310.4 и приложению Г | |

д) текучесть - для низковязких (высокотекучих) смесей литой консистенции | В соответствии с приложением Г | |

2.3 Условная вязкость (по вискозиметру) | По ГОСТ 8420 с уточнением: | Заявленное значение ±20% |

2.4 Вязкость (по ротационному вискозиметру) | По ГОСТ 25276 или ГОСТ 27271 | Заявленное значение ±20% |

2.5 Жизнеспособность (в зависимости от вида вяжущего - полимера; для эпоксидов - по показателям 2.3 и 2.4 настоящей таблицы) | Испытания по ГОСТ 25276 или по ГОСТ 27271 | Заявленное значение ±20% |

3 Отвержденный состав | ||

3.1 Плотность | По методике ГОСТ 12730.1 и приложению Д | Заявленное значение ±5% |

3.2 Прочность на сжатие | По методике ГОСТ 30744 и приложению Д |

|

| ||

5.2 Требования к значениям показателей при восстановлении (усилении) конструкций добавлением стальной арматуры

Требования к значениям показателей свойств анкерующих составов и показателей эксплуатационных качеств адгезионно-силовых (конструкционных) креплений стальной арматуры следует назначать в соответствии с таблицей 3.

Производитель должен провести первичные испытания анкерующих составов, а также испытания адгезионно-силовых (конструкционных) креплений по определению основных показателей, а при необходимости - дополнительных (см. таблицу 1) в соответствии с таблицей 3.

Пояснения ко всем сокращениям, единицам измерения и обозначениям, примененным в таблице 3 в графе "Требование", приведены в соответствующих методиках испытаний.

Таблица 3 - Требования к значениям показателей свойств анкерующих составов на цементном, модифицированном полимером цементно-полимерном и полимерном вяжущих, полимерцементных составов и показателей эксплуатационных качеств адгезионно-силовых (конструкционных) креплений стержней стальной арматуры в бетоне (для метода 4.2 по таблице 1)

Показатель | Метод испытания | Требование |

1 Оценка прочности адгезионно-силового (конструкционного) крепления при кратковременном действии выдергивающей нагрузки | В соответствии с приложением Ж | Линейное перемещение арматурного стержня относительно основания |

2 Оценка ползучести адгезионно-силового (конструкционного) крепления при длительном действии выдергивающей нагрузки | В соответствии с приложением К | Линейное перемещение арматурного стержня относительно основания |

3 Содержание хлор-ионов | По методике ГОСТ 5382 и приложению Л |

|

4 Температура стеклования | По ГОСТ 32618.2 | 45°С или выше, или на 20°С выше температуры окружающей среды в процессе использования. Определяющим является большее значение |

| ||

5.3 Требования к показателям выделения опасных веществ

Анкерующие составы, предназначенные для создания адгезионно-силовых (конструкционных) креплений стержней стальной арматуры, после полимеризации и/или твердения не должны выделять опасных веществ, вредных для здоровья людей и окружающей среды.

5.4 Требования к показателям огнестойкости

Для анкерующих составов в рабочем состоянии (после полимеризации или твердения), предназначенных для создания адгезионно-силовых (конструкционных) креплений стержней стальной арматуры, подверженных воздействию пожара, производитель должен указывать класс их горючести.

Составы с содержанием равномерно распределенных органических веществ в массовых или объемных долях более 1% классифицируют согласно ГОСТ 30244, указывая для них соответствующий класс горючести.

6 Заводской контроль продукции

6.1 Производитель должен иметь систему заводского контроля продукции в целях обеспечения постоянного соответствия выпускаемой продукции установленным в 5.1 и 5.2 требованиям.

6.2 В рамках заводского контроля производитель проводит необходимые идентификационные испытания, испытания по определению значений основных показателей продукции, а при необходимости - дополнительные (или иные) испытания. При проведении иных испытаний следует установить их соответствие методам, используемым в рамках первичного испытания, в целях обеспечения соответствия выпускаемой продукции требованиям настоящего стандарта. Такое соответствие должно быть отражено в документации системы заводского контроля.

6.3 Периодичность испытаний продукции в рамках заводского контроля приведена в приложении А. При необходимости периодичность может быть увеличена на начальном этапе производства или при несоответствии продукции установленным требованиям.

6.4 Любые отклонения от требований настоящего стандарта должны быть обоснованы документальным подтверждением их эквивалентности.

Приложение А

(справочное)

Минимальная периодичность испытаний при заводском контроле

Таблица А.1

Идентификационное свойство | Анкерующий состав на цементном и модифицированном полимером цементно-полимерном вяжущих | Анкерующий состав на полимерном (эпоксидном) вяжущем |

1 Идентификация компонентов: | ||

- внешний вид и цвет | A | A |

- гранулометрия сухих заполнителей | B | B |

- инфракрасный спектр | D | C |

- эпоксидный эквивалент | - | C |

- аминное число | - | C |

- летучие/нелетучие вещества в жидких компонентах | B | B |

2 Идентификация готового к применению состава: | ||

- жизнеспособность | - | A |

- сроки загустевания или удобоукладываемость | B | B |

3 Идентификация затвердевшего состава: | ||

- плотность | B | B |

- прочность на сжатие | B | B |

| ||

Приложение Б

(обязательное)

Отвердители аминные смесевые. Определение аминного числа

Б.1 Метод определения аминного числа основан на титровании спиртового раствора отвердителя водным раствором соляной кислоты.

Границы относительной суммарной погрешности результата испытания составляют ±1,5% при доверительной вероятности 0,95.

Б.2 Точечные пробы отбирают стеклянной или из нержавеющей стали трубкой с оттянутым концом. Точечные пробы соединяют, полученную объединенную пробу тщательно перемешивают и отбирают среднюю пробу массой не менее 0,2 кг.

Б.3 Среднюю пробу помещают в чистую сухую, плотно закрываемую банку. На банку прикрепляют или наклеивают ярлык с указанием наименования продукта, обозначения применения, даты выпуска, номера партии и даты отбора пробы.

Б.4 Внешний вид и цвет отвердителя определяют визуально при просвечивании испытуемой пробы, помещенной в пробирку по ГОСТ 25336, на белом фоне.

Б.5 Средства измерений, посуда, реактивы:

- весы среднего класса точности с наибольшим пределом взвешивания 200 г по ГОСТ OIML R 76-1 или другие, имеющие идентичные метрологические характеристики;

- коническая колба вместимостью 100 см по ГОСТ 25336;

- цилиндр вместимостью 25 см по ГОСТ 1770;

- бюретка вместимостью 25 см по ГОСТ 29252;

- индикатор бромкрезоловый зеленый по нормативным документам или технической документации, раствор в этиловом спирте с массовой долей индикатора 0,1%;

- кислота соляная по ГОСТ 3118; водный раствор кислоты концентрации 0,5 моль/дм, приготовленный по ГОСТ 25794.1;

- спирт этиловый по ГОСТ 18300 или изопропиловый по ГОСТ 9805;

- вода дистиллированная по ГОСТ 6709.

Б.6 Проведение испытания:

- навеску отвердителя массой (0,6000±0,0500) г помещают в коническую колбу и растворяют в 20 см этилового или изопропилового спирта. Добавляют пять-шесть капель индикатора бромкрезолового зеленого и титруют раствором соляной кислоты до перехода окраски в желтый цвет.

При проведении испытания выполняют два параллельных определения с двумя навесками отвердителя.

Б.7 Обработка результатов:

- аминное число , мг КОН/г, вычисляют по формуле

![]() , (Б.1)

, (Б.1)

где - объем раствора соляной кислоты концентрации 0,5 моль/дм

, израсходованного на титрование, см

;

28,05 - количество КОН, соответствующее 1 см раствора соляной кислоты концентрации точно 0,5 моль/дм

, г;

- поправочный коэффициент к раствору соляной кислоты концентрации 0,5 моль/дм

;

- масса отвердителя, г;

- за результат испытания принимают среднее арифметическое результатов двух параллельных определений, относительное значение расхождения между которыми не превышает норматива контроля сходимости, равного ±3%.

Приложение В

(обязательное)

Метод определения сроков загустевания ремонтных смесей (применительно к анкерующим составам)*

_______________

* Метод испытаний соответствует требованиям [1], область применения установлена в [2].

В.1 Область применения и особенности проведения испытаний

В.1.1 Метод распространяется на испытания образцов-проб ремонтных (растворных) смесей с крупностью зерен заполнителя 5 мм на цементных и модифицированных полимером цементно-полимерных вяжущих.

В.1.2 Метод испытаний предусматривает испытания образцов-проб ремонтных (растворных) смесей при вдавливании (погружении) эталонного стержня в свежеприготовленную смесь, помещенную в контейнер, который установлен на площадке весов. По показаниям индикатора весов определяют сопротивление вдавливанию (погружению) эталонного стержня, которое по мере загустевания пробы смеси увеличивается. Нормируемые границы сопротивления вдавливанию: 0,5 Н/мм - время начала загустевания; 3,5 Н/мм

- время окончания загустевания.

В.1.3 Испытания образцов-проб ремонтных (растворных) смесей проводят в следующих интервалах времени:

- при определении времени начала загустевания - в интервале первого часа испытаний, когда сопротивление вдавливанию (погружению) эталонного стержня достигает значений, приблизительно равных 1 Н/мм;

- при определении времени окончания загустевания - в интервале последнего получаса, когда сопротивление вдавливанию (погружению) эталонного стержня достигает значений, приблизительно равных 4 Н/мм.

Примечание - Время начала/продолжения испытаний и частоту вдавливаний (погружений) эталонного стержня в каждом из интервалов в зависимости от вида ремонтных смесей выбирают опытным путем по результатам предварительных испытаний с учетом рекомендаций производителя ремонтных смесей конкретного вида: сверхбыстротвердеющая (секунды); быстротвердеющая (минуты), нормальнотвердеющая (десятки минут, часы), медленнотвердеющая (часы).

В.2 Оборудование, оснастка, инструмент и материалы

В.2.1 Сито с отверстиями 5 мм в соответствии с требованиями ГОСТ 8735.

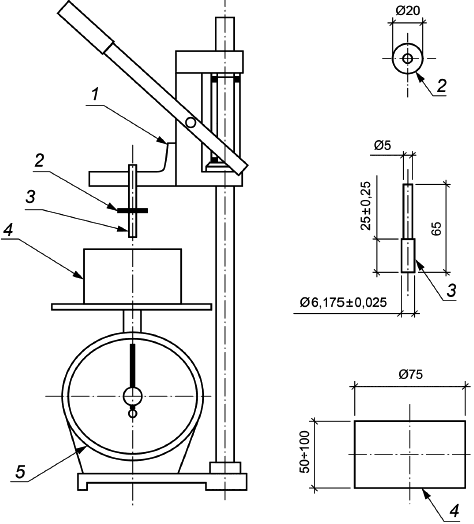

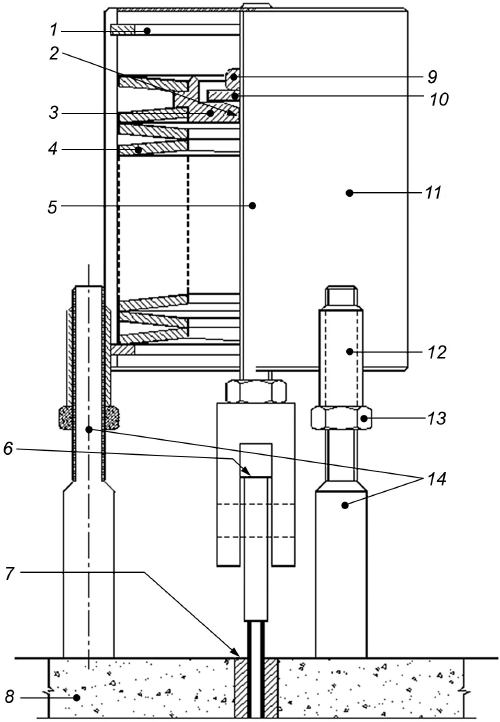

В.2.2 Установка для проведения испытаний (см. рисунок В.1).

В.2.2.1 Кулиса передвижная со штативом, зажимом и рычажным механизмом с возможностью перемещения по стойке штатива (ход рычажного механизма по стойке не меньше 40 мм).

В.2.2.2 Шайба латунная с диаметрами снаружи 20 мм, внутри - около 5 мм (надевается на стержень по В.2.2.3).

В.2.2.3 Стержень эталонный латунный длиной 65 мм с плоским шлифованным торцом и диаметром (6,175±0,025) мм в уширении.

В.2.2.4 Контейнеры герметичные для испытуемой ремонтной смеси из неабсорбирующего воду материала, без смазки, диаметром не меньше 75 мм, высотой от 50 до 100 мм с крышкой. Число контейнеров выбирают из условия, чтобы обеспечить достаточную площадь поверхности для проведения испытаний пробы смеси вдавливанием (погружением) в нее эталонного стержня.

Примечание - Рекомендуется использовать одноразовые контейнеры.

В.2.2.5 Весы электронные с возможностью обнуления показаний индикатора с горизонтальной площадкой под контейнер с ремонтной смесью; диапазон взвешивания не меньше 15 кг, шаг взвешивания не больше 100 г.

В.2.3 Секундомер с делением шкалы в секундах.

В.2.4 Климатическая камера (лаборатория) с возможностью длительного поддержания температуры (21±2)°С и относительной влажности (60±10)% (нормальные климатические условия).

В.2.5 Смеситель для растворной смеси по ГОСТ 31356.

|

1 - подвижная кулиса со штативом, зажимом и рычажным механизмом, с возможностью перемещения по стойке штатива; ход рычажного механизма не меньше 40 мм; 2 - латунное кольцо; одевается на латунный стержень; 3 - латунный стержень с плоским шлифованным торцом в уширении; 4 - герметичный контейнер для испытуемой ремонтной смеси; 5 - электронные весы с горизонтальной площадкой под контейнер с ремонтной смесью (диапазон взвешивания не меньше 15 кг, шаг взвешивания не больше 100 г)

Рисунок В.1 - Установка для определения сроков загустевания ремонтных смесей

В.3 Порядок проведения испытаний

В.3.1 Общие рекомендации

Сроки загустевания определяют в лаборатории с нормальными климатическими условиями по В.2.4. Компоненты ремонтной смеси выдерживают в нормальных климатических условиях не меньше 24 ч перед началом испытаний.

В.3.2 Приготовление ремонтной (растворной) смеси

В.3.2.1 Ремонтные (растворные) смеси приготовляют в смесителе по В.2.5.

В.3.2.2 Если не требуется другое по стандарту или техническим условиям на ремонтную смесь конкретного вида, смеситель по В.2.5 включают на малую скорость и сначала заливают в него жидкость для затворения, а затем засыпают сухие компоненты и смешивают в течение 2 мин, приготовляя готовую для применения пробу ремонтной смеси.

В.3.3 Помещение проб в контейнеры

В.3.3.1 Контейнеры по В.2.2.4 заполняют приготовленной по В.3.2.2 ремонтной смесью на высоту до 10 мм от верхнего края в десять слоев (заходок), уплотняя каждый слой 4-кратным постукиванием контейнера о станину штатива. Время заполнения контейнера приготовленной ремонтной смесью не больше 15 мин после окончания смешивания.

Примечание - Для сверхжестких смесей связно-сыпучей консистенции и жестких смесей связно-вязкой консистенции указанный метод уплотнения неприменим; рекомендуется воспользоваться указаниями производителя ремонтной смеси.

В.3.3.2 Для предотвращения испарения влаги из образцов-проб ремонтной смеси контейнеры закрывают крышками. Явление влагоотделения или расслоения пробы смеси фиксируют, но выступившую воду не удаляют.

В.3.4 Проведение испытаний

В.3.4.1 При наступлении срока испытаний контейнер с образцом-пробой ремонтной смеси устанавливают на весы и снимают крышку. Контейнер располагают с таким расчетом, чтобы эталонный стержень располагался над поверхностью образца-пробы не меньше, чем в 20 мм от края контейнера или любого предыдущего вдавливания (погружения).

В.3.4.2 Значения массы контейнера и образца-пробы на индикаторе весов обнуляют (или фиксируют при отсутствии возможности обнуления), эталонный стержень опускают до соприкосновения с поверхностью образца-пробы, фиксируя показания индикатора весов в килограммах (при необходимости учитывают поправку на массу заполненного контейнера).

В.3.5 Обработка результатов испытаний

В.3.5.1 Значение сопротивления вдавливанию (погружению), Н/мм, эталонного стержня вычисляют путем деления на 3 (три) зафиксированного значения, в килограммах, на индикаторе весов.

Примечание - Вычисление справедливо при использовании эталонного стержня с площадью плоского торца 30 мм [диаметр (6,175±0,025) мм] и допущению эквивалентности показателей индикатора весов в кг усилию в 10 Н, что достаточно точно соответствует цели испытания.

В.3.5.2 Сроки загустевания (см. В.1.3) оценивают путем линейной экстраполяции (для значений, близких 1 Н/мм) и линейной интерполяции (для значений, близких 4 Н/мм

) значений нормированных границ (см. В.1.2) сопротивления вдавливанию (погружению).

В.4 Предоставление результатов и протокол испытаний

Отчет о проведении испытаний должен содержать ссылку на настоящее приложение и следующие сведения:

а) наименование и адрес производителя или поставщика испытуемого материала, дата поставки материала, название, маркировка или номер партии;

б) дата подготовки (испытания) образцов-проб, любые отклонения от данного метода подготовки (испытаний), наибольший размер зерен заполнителя;

в) результаты испытаний, включая интервал времени между окончанием смешивания и проведения испытания, наличие влагоотделения или расслоения, сроки загустевания (время начала и окончания загустевания).

Приложение Г

(обязательное)

Методы определения удобоукладываемости ремонтных смесей (применительно к анкерующим составам)*

_______________

* Методы определения удобоукладываемости соответствуют требованиям: по тиксотропности - [3], по текучести - [4]; область применения последнего установлена [2].

Г.1 Градация свойств ремонтных смесей и область применения

Г.1.1 Методы определения показателей удобоукладываемости предусматривают градацию свойств ремонтных (растворных) смесей, при которой каждая последующая ступень показателей развивает предельное значение предыдущей: уплотняемость, жесткость, подвижность, тиксотропность, текучесть.

Г.1.2 Показатели удобоукладываемости оценивают для ремонтных (растворных) смесей на цементных и модифицированных полимером цементно-полимерных вяжущих по следующим свойствам:

а) уплотняемость для сверхжестких смесей вязко-сыпучей консистенции - по уменьшению высоты пробы смеси в форме до и после уплотнения смеси на вибростоле; определяют степень уплотнения смеси (коэффициент уплотнения в относительных единицах) по методике ГОСТ 10181; подготовка компонентов и оборудования - по Г.2.2 настоящего приложения;

б) жесткость для жестких смесей связно-вязкой консистенции - по выделению цементного теста на приборе Вебе при выравнивании пробы смеси в виде усеченного конуса вибрированием в секундах по методике ГОСТ 10181; подготовка компонентов и оборудования - по Г.2.2 настоящего приложения;

в) подвижность для пластичных смесей вязкой консистенции (механизированное нанесение) - по погружению в смесь эталонного конуса; определяют глубину погружения эталонного конуса в сантиметрах по ГОСТ 5802; подготовка компонентов и оборудования - по Г.2.2 настоящего приложения.

г) тиксотропность для пластичных смесей вязкой консистенции (ручное нанесение) - по расплыву усеченного конуса пробы смеси на встряхивающем столике (см. Г.2.3.1); определяют диаметр расплыва конуса в миллиметрах по методике ГОСТ 310.4 и настоящему приложению;

д) текучесть для низковязких высокотекучих смесей литой консистенции - по истечению пробы смеси из воронки и далее перемещению потока пробы смеси по лотку (см. Г.2.3.2); определяют расстояние перемещения потока смеси по лотку в миллиметрах за период времени 30 с по настоящему приложению.

Примечание - Показатель удобоукладываемости дисперсных ремонтных (растворных) смесей по свойству в данной градации текучесть оценивают также по ГОСТ 31356 - подвижность по расплыву кольца; определяют диаметр расплыва, мм, пробы смеси, вытекающей из кольца при его поднятии (альтернативный метод).

Г.2 Удобоукпадываемость ремонтных (растворных) смесей

Г.2.1 Оборудование, оснастка, инструмент и материалы

Г.2.1.1 Камера климатическая (лаборатория) с возможностью длительного сохранения температуры воздуха (21±2)°С и относительной влажности (60±10)% (нормальные климатические условия).

Г.2.1.2 Смеситель по ГОСТ 30744.

Г.2.1.3 Столик встряхивающий, форма - конус и штыковка по ГОСТ 310.4.

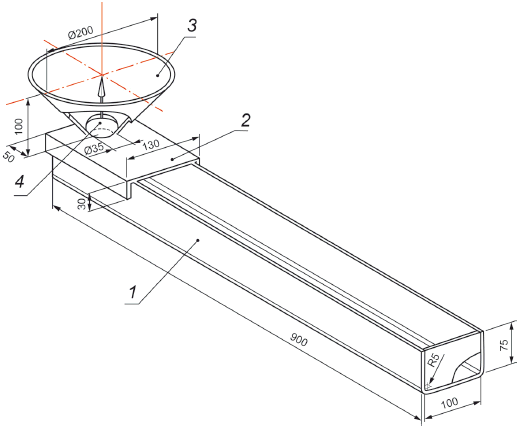

Г.2.1.4 Стенд для испытаний в виде V-образного бункера с затвором и прямоугольным лотком длиной 900 мм (рисунок Г.1).

Г.2.1.5 Инструмент измерительный: линейка измерительная металлическая по ГОСТ 427, штангенциркули по ГОСТ 166 со значениями отсчета по нониусу 0,1 и 0,05 мм.

Г.2.1.6 Емкость мерная объемом 1 л.

Г.2.1.7 Ковш шириной 100 мм для перемешивания растворной смеси.

Г.2.1.8 Часы-таймер.

|

1 - прямоугольный лоток длиной 900 мм; 2 - опора бункера; 3 - V-образный бункер; 4 - затвор

Рисунок Г.1 - Стенд для испытаний ремонтных (растворных) смесей на удобоукладываемость по текучести

Г.2.2 Подготовка компонентов ремонтных (растворных) смесей и оборудования

Г.2.2.1 Компоненты ремонтной (растворной) смеси и оборудование для проведения испытаний выдерживают в нормальных климатических условиях по Г.2.1.1 в климатической камере (лаборатории) по Г.2.1.1 в течение не меньше 24 ч перед началом смешивания компонентов. Испытания проводят при указанных температурно-влажностных условиях.

Примечание - Для особых целей применения возможны испытания в иных температурно-влажностных условиях.

Г.2.2.2 Компоненты ремонтной (растворной) смеси загружают в смеситель по Г.2.1.2 и перемешивают до однородной консистенции.

Примечание - Дозировку компонентов ремонтной (растворной) смеси, последовательность их загрузки в смеситель и режим смешивания назначают в соответствии со стандартом или техническими условиями на смесь конкретного вида.

Рекомендуемый порядок смешивания:

- смеситель по Г.2.1.2 включают на малую скорость;

- в емкость смесителя загружают отдозированные компоненты, сначала жидкие, а затем постепенно добавляют сухие;

- время смешивания - 2 мин отсчитывают от момента загрузки всех компонентов.

Г.2.3 Проведение испытаний

Г.2.3.1 Удобоукладываемость ремонтных (растворных) смесей по свойству тиксотропности [см. перечисление г) Г.1.2] определяют по методике ГОСТ 310.4 при 15 встряхиваниях столика по Г.2.1.3 с диском диаметром 300 мм с периодичностью одно встряхивание в секунду. Диаметр расплыва образца-конуса измеряют штангенциркулем по Г.2.1.5 с точностью до 1 мм по нижнему основанию в двух взаимно перпендикулярных направлениях и вычисляют среднее значение показателя, которое должно быть в нормируемых пределах (допусках) на ремонтную смесь конкретного типа.

Испытания проводят через 30 с после изготовления образца-конуса (снятия формы-конуса) - начальная удобоукладываемость по свойству тиксотропности, а затем для определения сохраняемости свойств с одним из следующих интервалов времени: (10±5), (15±5), (20±5) или (30±5) мин согласно стандартам или техническим условиям на смесь конкретного вида.

Перед отбором образцов-проб приготовленный для испытаний объем смеси перемешивают в течение (20±2) с. В каждый последующий интервал времени испытывают по два образца-пробы (образца-конуса).

Показатель удобоукладываемости по свойству тиксотропность эквивалентен среднему результату из двух испытаний. Если результаты двух испытаний отличаются от среднего значения больше, чем на 10%, эти испытания повторяют.

Примечания

1 Снижение значения показателя свойств не должно превышать значения, заявленного производителем ремонтной смеси.

2 Объем замеса пробы ремонтной смеси выбирают из условия проведения не меньше двух испытаний.

Г.2.3.2 Удобоукладываемость ремонтных (растворных) смесей по текучести [см. перечисление д) Г.1.2] определяют с помощью стенда по Г.2.1.4. Стенд для испытаний по Г.2.1.4 устанавливают на горизонтальной площадке и выравнивают с помощью регулировочных винтов. Непосредственно перед началом испытаний поверхность лотка стенда увлажняют мокрой тканью. В бункер загружают 1 л пробы растворной смеси; поверхность загруженной в бункер смеси выравнивают.

После выдерживания в течение 30 с пробу смеси направляют в лоток, открыв затвор бункера и обеспечив перемещение потока смеси по лотку. Свойства текучести оценивают, измеряя расстояние перемещения потока смеси в миллиметрах от центра выпускного отверстия бункера до границы его распространения по лотку в течение 30 с (начальная удобоукладываемость). Если по истечении этого времени поток пробы смеси продолжает перемещаться по лотку, этот факт фиксируют.

Завершающие испытания по определению сохраняемости удобоукладываемости в каждой серии повторяют через интервалы времени: 5, 15, 30 и 60 мин после смешивания компонентов смеси.

Перед каждым испытанием пробы смеси в каждой серии приготовленную ремонтную (растворную) смесь перемешивают в смесителе в течение 5 с.

Г.3 Представление результатов и протокол испытаний

Отчет о проведении испытаний должен содержать следующие сведения:

а) ссылка на настоящее приложение;

б) наименование и адрес производителя (поставщика) сухой ремонтной смеси (или компонентов смеси);

в) наименование и идентификационный номер (номер партии) ремонтной смеси;

г) дата поставки сухой ремонтной смеси (или компонентов смеси);

д) дата изготовления проб, а также любые отклонения от установленного метода изготовления;

е) условия выдерживания сухой смеси (или компонентов смеси) перед проведением испытаний и проб ремонтной смеси в период испытаний;

ж) дата проведения испытаний и подробное описание оборудования;

и) результаты (частные значения, среднее значение, стандартное отклонение);

к) данные о точности и сходимости результатов.

Приложение Д

(обязательное)

Методы подготовки и испытаний контрольных образцов. Определение плотности и прочности на сжатие затвердевших ремонтных смесей (применительно к анкерующим составам)*

_______________

* Виды, размеры и сроки испытаний контрольных образцов, а также способы их изготовления соответствуют требованиям [5]; область применения установлена в [2].

Д.1 Для проведения испытаний по определению плотности и прочности на сжатие затвердевших ремонтных смесей проводят по методике ГОСТ 30744 на образцах-кубах размерами 40х40х40 мм.

Д.2 Для определения плотности допускается проводить испытания на образцах-призмах размерами 40х40х160 мм.

Д.3 Для определения прочности на сжатие ремонтных смесей на цементных и модифицированных полимером цементно-полимерных вяжущих допускается проводить испытания на половинках, полученных раскалыванием образов-призм размерами 40х40х160 мм, а для смесей на полимерном вяжущем и для анкерующих полимерцементных составов - на выпиленных из таких призм образцах-кубах размерами 40х40х40 мм.

Д.4 Сроки проведения испытаний, если не определено другое по стандарту или техническим условиям на смесь (состав) конкретного типа, устанавливают:

а) через 7 и 28 сут твердения для смесей на цементных и модифицированных полимером цементно-полимерных вяжущих;

б) через 7 сут твердения для смесей (на полимерных вяжущих и для полимерцементных составов).

Приложение Е

(обязательное)

Температурно-влажностные условия выдерживания и кондиционирования образцов (применительно к анкерующим составам)*

_______________

* Температурно-влажностные условия соответствуют требованиям [б, приложение А]; область применения установлена в [2].

Е.1 Приготовление и выдерживание образцов (заготовок)

Е.1.1 Ремонтные (растворные) смеси на цементных вяжущих:

а) приготовленную по методике ГОСТ 30744 ремонтную смесь укладывают в формы для изготовления образцов и укрывают полиэтиленовой пленкой;

б) образцы извлекают из форм через 24 ч и выдерживают в воде при температуре (20±2)°С в течение 27 сут.

Е.1.2 Ремонтные (растворные) смеси на модифицированных полимером цементно-полимерных вяжущих:

а) приготовленную по методике ГОСТ 30744 ремонтную смесь укладывают в формы для изготовления образцов и укрывают полиэтиленовой пленкой;

б) образцы извлекают из форм через 24 ч и заворачивают в полиэтиленовую пленку;

в) пленку разворачивают через 48 ч и образцы выдерживают в климатической камере при температуре воздуха (21±2)°С и относительной влажности (60±10)% (нормальные климатические условия) в течение 25 сут.

Е.1.3 Ремонтные (растворные) смеси на полимерных вяжущих и полимерцементные составы:

а) приготовленную в стандартной атмосфере 20/65 по ГОСТ 12423 в соответствии с требованиями стандарта или технических условий на ремонтную смесь (состав) конкретного типа укладывают в формы для приготовления образцов;

б) образцы извлекают из форм, если не требуется другое, не позднее чем через 24 ч и выдерживают при нормальных климатических условиях по перечислению В Е.1.2 в течение 7 сут с момента окончания приготовления.

Е.2 Условия кондиционирования образцов для специфических видов испытаний

Е.2.1 Кондиционирование в сухих климатических условиях (нормальные климатические условия): образцы (заготовки) на цементных вяжущих по Е.1.1, модифицированных полимером цементно-полимерных вяжущих по Е.1.2 и полимерных вяжущих по Е.1.3 и цементно-полимерных составов, извлекают из среды выдерживания и кондиционируют (готовят к испытаниям) при нормальных климатических условиях по перечислению В Е.1.2 в течение 7 сут, если не требуется другое по настоящему стандарту.

Е.2.2 Кондиционирование во влажных условиях:

а) образцы (заготовки) на цементных вяжущих по Е.1.1 извлекают из среды выдерживания (воды) непосредственно перед проведением испытаний после 28 сут выдерживания, если не требуется другое по настоящему стандарту;

б) образцы (заготовки) на модифицированных полимером цементно-полимерных вяжущих по Е.1.2, полимерных вяжущих и полимерцементных составов по Е.1.3 извлекают из среды выдерживания (нормальных климатических условий) и кондиционируют, погружая на 7 сут в воду при температуре (20±2)°С; ближе к 7 сут кондиционирования образцы извлекают из воды и готовят к испытаниям в нормальных климатических условиях (время непосредственной подготовки образцов включают в общую продолжительность кондиционирования 7 сут), если не требуется другое по настоящему стандарту или техническим условиям на ремонтную смесь конкретного типа;

в) с поверхности образцов всех видов по Е.1.1, Е.1.2 и Е.1.3 удаляют воду, установив перед началом испытаний (подготовки к испытаниям) в наклонное положение на 30 мин.

Примечание - Вид кондиционирования образцов по Е.2.1 или Е.2.2 определяет производитель ремонтной смеси.

Приложение Ж

(обязательное)

Методы подготовки и испытаний контрольных образцов. Оценка прочности адгезионно-силового крепления при кратковременном действии выдергивающей нагрузки*

_______________

* Метод подготовки и испытания контрольных образцов соответствует требованиям [6].

Ж.1 Сущность метода

Ж.1.1 Настоящий метод устанавливает порядок подготовки контрольных образцов в виде замоноличенного стального арматурного стержня в отверстие бетона основания в сухом или мокром влажностном состоянии анкерующим составом на цементном, модифицированным полимером цементно-полимерным и полимерном вяжущих или полимерцементном составом.

Ж.1.2 Замоноличивают стержень, заполняя отверстие с уплотнением зазора между стержнем и стенками отверстия заливкой анкерующего состава, подачей состава насосом, уплотнением трамбовкой или виброуплотнением. При этом стержень располагают относительно основания вертикально вниз или вверх, наклонно вниз или вверх, или горизонтально в соответствии со стандартом или техническими условиями производителя состава.

Примечание - При замоноличивании стержня, располагаемого вертикально вверх, испытания при других видах его расположения допускается не проводить.

Ж.1.3 Метод также устанавливает порядок проведения испытания образованного адгезионно-силового крепления арматурного стержня на кратковременное действие определенной выдергивающей нагрузки, приложенной вертикально вверх с заданной скоростью приложения.

Оценивают прочность адгезионно-силового крепления арматурных стержней при заданной нагрузке, фиксируя нагрузку и перемещение арматурного стержня относительно поверхности бетона основания контрольного образца.

Ж.2 Оборудование, оснастка, инструмент и материалы

Ж.2.1 Смеситель для приготовления анкерующего состава - по ГОСТ 31356.

Ж.2.2 Установки буровые (одна или обе по выбору производителя состава):

а) вращательного бурения (буры с алмазной коронкой диаметрами 20 и 30 мм, рабочей длиной не менее 160 мм);

б) ударно-вращательного бурения (буры с твердосплавной коронкой диаметрами 20 и 30 мм, рабочей длиной не менее 160 мм).

Ж.2.3 Стержни арматурные стальные периодического профиля:

а) класса арматуры Ат800 диаметром 16 мм по ГОСТ 10884 с резьбой М14 под захват установки для испытаний;

б) или класса А500С по нормативному документу**, действующему на территории государства - участника Соглашения, диаметром 16 мм без резьбы под переходную муфту установки для испытаний.

_______________

** На территории Российской Федерации - по ГОСТ Р 52544-2006 "Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия".

Примечание - Для каждого вида испытаний требуется не менее трех стержней арматуры, рабочая длина стержней не менее 150 мм.

Ж.2.4 Оснастка произвольной конструкции для центровки и выравнивания стержней арматуры при изготовлении контрольных образцов.

Ж.2.5 Установка для испытаний на выдергивание арматурного стержня с возможностью создания кратковременной нагрузки (75±1,5) кН со скоростью приложения (1,6±0,1) кН/с (рисунок Ж.1).

Ж.2.6 Оснастка с датчиками линейного перемещения (одним или несколькими) с возможностью измерения смещения с точностью до 0,01 мм арматурного стержня относительно плиты - основания контрольного образца при действии выдергивающей нагрузки.

Ж.2.7 Плиты стальные распределительные размерами 300х300х8 мм из проката по ГОСТ 14637 с отверстием в середине плиты диаметром 25 и 35 мм.

Ж.2.8 Заготовки образцов-плит оснований размерами 400х400х250 мм из бетона типа Б(0,40) для контрольных образцов, изготовленные и выдержанные в соответствии с приложением И***.

_______________

*** Область применения установлена в [6].

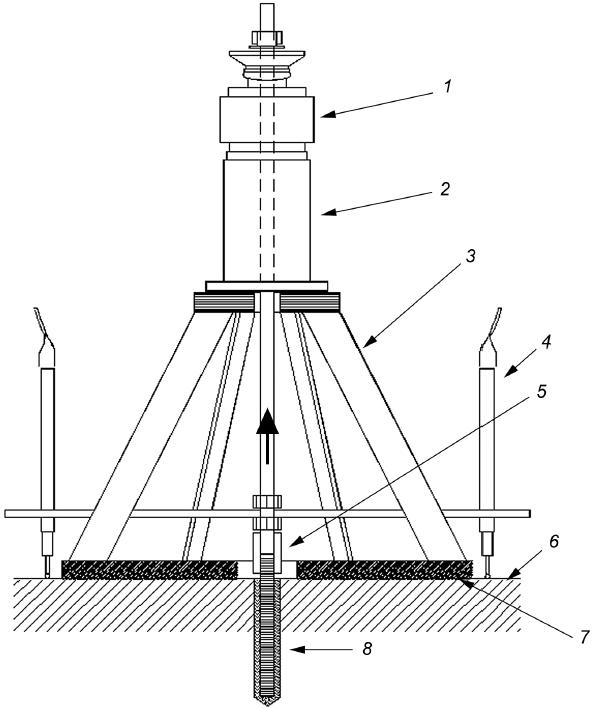

|

1 - датчик нагрузки; 2 - нагружающий цилиндр; 3 - опора; 4 - датчик линейных перемещений; 5 - соединительная муфта; 6 - плита-основание контрольного образца; 7 - распределительная плита; 8 - замоноличенный арматурный стержень

Рисунок Ж.1 - Схема испытаний контрольных образцов на кратковременное действие выдергивающей нагрузки

Ж.3 Подготовка заготовок образцов-плит основания (частей изделия) и изготовление контрольных образцов

Ж.3.1 Испытания в сухом влажностном состоянии:

а) за 7 сут до проведения замоноличивания арматурного стержня заготовки образцов-плит оснований, выдержанных в течение не менее 28 сут при температуре (21±2)°С и относительной влажности 95%, извлекают из камеры и выдерживают в помещении (лаборатории) при температуре (21±2)°С и относительной влажности (60±10) (нормальные климатические условия) %;

б) в день проведения замоноличивания арматурного стержня в центре граней 400х400 мм заготовок образцов-плит с помощью буровой установки по Ж.2.2 на глубину анкеровки арматурного стержня (150±3) мм сверлят отверстия:

- диаметром 30 мм - для анкеровочных составов на цементном и модифицированным полимером цементно-полимерном вяжущем;

- диаметром 20 мм - для анкеровочных составов на полимерном вяжущем и полимерцементных составов, если не требуется другое по стандарту или техническим условиям производителя состава;

в) сразу после сверления отверстия очищают от буровой мелочи и пыли в соответствии с указаниями производителя состава; образцы-плиты оснований устанавливают в требуемое положение и выполняют замоноличивание арматурного стержня (см. Ж.1.2).

Ж.3.2 Испытания в мокром влажностном состоянии:

а) в день проведения замоноличивания арматурного стержня заготовки образцов-плит оснований, выдержанных в течение 28 сут в воде при температуре (20±2)°С извлекают из воды и в центре граней размерами 400х400 мм заготовок с помощью буровой установки по Ж.2.2 на глубину анкеровки арматурного стержня (150±3) мм сверлят отверстия:

- диаметром 30 мм - для анкеровочных составов на цементном и модифицированным полимером цементно-полимерном вяжущем;

- диаметром 20 мм - для анкеровочных составов на полимерном вяжущем и полимерцементных составов, если не требуется другое по стандарту или техническим условиям производителя состава;

б) сразу после сверления отверстие очищают от буровой мелочи в соответствии с указаниями производителя состава и заполняют водой не менее чем на 24 ч. Затем воду удаляют, образцы-плиты оснований в требуемом положении оставляют на 1 ч в помещении (лаборатории) при температуре нормальных климатических условиях по перечислению а) Ж.3.1, после чего выполняют замоноличивание арматурного стержня (см. Ж.1.2).

Ж.3.3 Перед замоноличиванием арматурные стержни подготовляют в соответствии с указаниями производителя состава. Подготовленные стержни, компоненты анкеровочного состава, оборудование и инструмент для перемешивания состава, его подачи (заполнения отверстия и уплотнения зазора между стержнем и стенками отверстия) выдерживают не менее 24 ч при нормальных климатических условиях по перечислению а) Ж.3.1.

Ж.3.4 Арматурные стержни устанавливают в пробуренные отверстия, компоненты анкерующего состава смешивают и подают в соответствии с указаниями производителя состав. Каждый стержень устанавливают до основания отверстия, располагая по центру оси отверстия с использованием оснастки по Ж.2.4.

В результате получают контрольные образцы в виде замоноличенных стальных арматурных стержней в бетоне основания.

Ж.3.5 Подготовленные по Ж.3.4 контрольные образцы выдерживают на воздухе до проведения испытания в покое при нормальных климатических условиях по перечислению а) Ж.3.1 минимально необходимое время согласно указаниям производителя состава.

Ж.4 Проведение испытаний на выдергивающую нагрузку

Ж.4.1 Испытание контрольных образцов предусматривает приложение выдергивающей нагрузки к свободному концу арматурного стержня (рисунок Ж.1).

Ж.4.2 Перед приложением выдергивающей нагрузки к арматурному стержню крепят оснастку по Ж.2.6 с датчиками линейного перемещения. Датчики располагают на расстоянии не менее чем в 150 мм от стержня.

Ж.4.3 Нагрузку прилагают со скоростью (1,6±0,1) кН/с до заданного значения 75 кН, непрерывно фиксируя перемещение стержня. В процессе проведения испытаний контрольные образцы хранят при нормальных климатических условиях по перечислению а) Ж.3.1 или других условиях, указанных производителем состава.

Ж.4.4 При наличии отказов (если таковые имеются) до заданного значения нагрузки 75 кН фиксируют вид отказа:

- тип 1 - разрыв арматурного стержня;

- тип 2 - вырыв арматурного стержня из анкерующего состава;

- тип 3 - вырыв арматурного стержня и анкерующего состава из бетона;

- тип 4 - разрушение анкеровочного состава.

Ж.4.5 Испытания предусматривают использование не менее трех контрольных образцов на каждый вид замоноличивания стержня (см. перечисление "л" в Ж.5)".

Ж.5 В протоколе испытаний приводят следующие сведения:

а) наименование анкерующего состава;

б) дата и время проведения испытаний;

в) условия приготовления состава [температура и относительная влажность воздуха в помещении (лаборатории)];

г) номер партии и объем упаковки состава;

д) количество приготовленного состава;

е) метод и продолжительность смешивания компонентов;

ж) промежуток времени между смешиванием компонентов и замоноличиванием арматурного стержня в бетон образца-плиты основания;

и) диаметр и глубина отверстий, а также технология сверления (бурения);

к) влажностное состояние внутренней поверхности отверстия - сухое или мокрое;

л) метод замоноличивания арматурного стержня (заливка, подача насосом, уплотнение трамбовкой, виброуплотнение) и вид положения стержня (вертикально вниз или вверх, наклонно вниз или вверх - угол наклона к горизонтали, горизонтально);

м) продолжительность заполнения отверстия составом и установки арматурного стержня (замоноличивание стержня), трудности (при наличии);

н) время выдерживания контрольного образца (между окончанием смешивания компонентов состава и началом проведения испытания);

п) развитие перемещения (деформации) арматурного стержня под действием прилагаемой нагрузки и значения перемещения в каждом контрольном образце при нагрузке 75 кН;

р) описание типа отказа или их комбинация: тип 1, 2, 3 или 4 (при наличии);

с) любые происшествия, которые могли повлиять на результат;

т) любые отклонения от условий, регламентированных настоящим приложением;

у) ссылка на настоящее приложение.

Приложение И

(обязательное)

Методы подготовки и испытаний контрольных образцов. Бетонная смесь и бетон оснований контрольных образцов (заготовок)*

_______________

* Значения показателей свойств (качества) бетонной смеси и бетона соответствуют требованиям [7].

И.1 Оборудование, инструмент и материалы, в т.ч. компоненты бетонной смеси

И.1.1 Смеситель барабанного типа принудительного действия.

И.1.2 Формы размерами 70х70х70 мм или 100х100х100 мм по ГОСТ 22685 и формы произвольной конструкции размерами 400х400х250 мм для изготовления заготовок образцов-плит оснований контрольных образцов.

И.1.3 Вибростол низкочастотный, вибратор глубинный ручной с гибким валом, диаметром вибробулавы 28 мм, другое оборудование и инструмент для уплотнения бетонной смеси в формах.

И.1.4 Компоненты для приготовления бетонной смеси с воспроизводимыми показателями свойств:

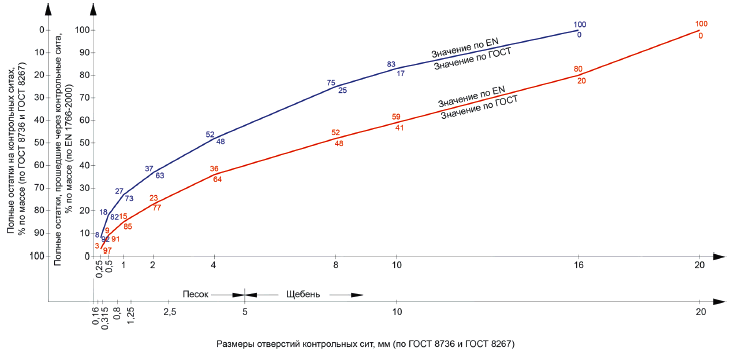

а) портландцемент класса 42,5 быстротвердеющий: ЦЕМ I 42,5 Б по ГОСТ 31108;

б) песок твердых пород по ГОСТ 8736 с водопоглощением до 2% по массе;

в) щебень твердых пород по ГОСТ 8267 с водопоглощением до 2% по массе;

г) вода по ГОСТ 23732 для затворения бетонной смеси;

д) добавки к бетонной смеси по ГОСТ 30459 (при необходимости) для обеспечения оптимального уплотнения.

И.1.5 Бетонная смесь с воспроизводимыми показателями свойств и бетон для оснований контрольных образцов (заготовок) с воспроизводимыми показателями эксплуатационных качеств по таблице И.1**.

_______________

** Область применения установлена в [6].

Таблица И.1

Показатель | Значения показателей для бетона типа | |||

Б (0,40) | Б (0,45) | |||

1 Максимальная крупность заполнителей, мм | 20 | 16 | 20 | 16 |

2 Водоцементное отношение, В/Ц | 0,40 | 0,45 | ||

3 Содержание цемента, кг/м | 410 | 425 | 360 | 375 |

4 Средняя прочность бетона на сжатие (в возрасте 28 сут) | 60±5 | 50±5 | ||

| ||||

|

Рисунок И.1 - Гранулометрический состав заполнителей (песок + щебень) с наибольшей фракцией в диапазоне 16-20 мм для бетонной смеси (бетона) плит-оснований контрольных образцов

И.2 Приготовление бетонной смеси подобранного состава и изготовление образцов (заготовок)

И.2.1 Половину воды затворения и сухие заполнители бетонной смеси, подобранной по ГОСТ 27006, помещают в смеситель по И.1.1 и перемешивают в течение 2 мин. Объем замеса принимают в количестве 50%-90% полезного объема смесителя.

И.2.2 Продолжая перемешивание, в течение третьей минуты в смеситель помещают заданное в составе количество цемента во вторую половину воды затворения (при необходимости с соответствующими добавками по ГОСТ 30459); общее время перемешивания не более 5 мин.

И.2.3 Для оценки показателя 4 бетона типа Б (0,40) по таблице И.1:

а) после перемешивания по И.2.2 бетонную смесь укладывают в формы размерами 70х70х70 мм по И.1.2 - при максимальной крупности заполнителя 16 мм или в формы размерами 100х100х100 мм по И.1.2 - при максимальной крупности заполнителя 20 мм; смесь в формах уплотняют на вибростоле по И.1.3, получая плотную и однородную упаковку смеси без расслоения и водоотделения. Излишки бетонной смеси удаляют с поверхности формуемого образца стальной теркой, а поверхность выравнивают заподлицо с верхней гранью формы;

б) после формования образцы в формах выдерживают на воздухе в течение 24 ч при температуре (21±2)°С и относительной влажности не менее 95% (допускается выдерживание на воздухе при указанной температуре с укрытием образцов полиэтиленовой пленкой), после чего образцы извлекают из форм и выдерживают в воде при температуре (20±2)°С в течение 27 сут);

в) после выдерживания образцы готовят к испытанию в нормальных климатических условиях при температуре (21±2)°С и относительной влажности (60±10)%.

И.2.4 Для изготовления заготовок образцов-плит оснований контрольных образцов (для испытаний по приложениям Ж и К):

а) после перемешивания по И.2.2 бетонную смесь укладывают в формы размерами 400х400х250 мм тремя равными по толщине слоями и уплотняют вибратором по И.1.3 в четырех точках, расположенных равноудаленно друг от друга, а также на расстоянии около 125 мм от соседних граней образца, получая плотную и однородную упаковку смеси без расслоения и водоотделения. Уплотнение проводят в течение минимального времени, необходимого для полного уплотнения бетона. При этом вибратор удерживают в вертикальном положении, не допуская контакта с дном формы. Излишки бетонной смеси удаляют с поверхности формуемого образца стальной теркой, а поверхность выравнивают заподлицо с верхней гранью формы;

б) после формования заготовки в формах выдерживают на воздухе в течение не менее 72 ч при температуре (21±2)°С, укрывая полиэтиленовой пленкой или поддерживая относительную влажность не менее 95%. Затем заготовки вынимают из форм и выдерживают еще не менее 28 сут:

- на воздухе при температуре (21±2)°С и относительной влажности не менее 95% (для испытаний в сухих влажностных условиях по приложениям Ж и К);

- в воде при температуре (20±2)°С (для испытаний в мокрых влажностных условиях по приложению Ж);

в) после выдерживания заготовки используют для изготовления контрольных образцов по приложениям Ж и К или хранят на воздухе или в воде.

И.3 Данные, приводимые в протоколе испытаний по оценке прочности на сжатие:

а) состав бетонной смеси;

б) дата и время приготовления образцов (заготовок);

в) наименование и гранулометрический состав компонентов бетонной смеси с воспроизводимыми показателями свойств;

г) режим выдерживания и/или хранения образцов (заготовок);

д) прочность на сжатие (среднее и минимальное значения);

е) любые отклонения от методов испытания.

Приложение К

(обязательное)

Методы подготовки и испытаний контрольных образцов. Оценка ползучести адгезионно-силового крепления при длительном действии выдергивающей нагрузки*

_______________

* Метод подготовки и испытания контрольных образцов соответствует требованиям [8].

К.1 Сущность метода

К.1.1 Настоящий метод устанавливает порядок подготовки контрольных образцов в виде замоноличенного стального арматурного стержня в бетон основания в сухом влажностном состоянии анкерующим составом на полимерном вяжущем или полимерцементным составом.

К.1.2 Замоноличивают стержень, заполняя отверстие с уплотнением зазора между стержнем и стенками отверстия заливкой анкерующего состава, подачей состава насосом, уплотнением трамбовкой или виброуплотнением. При этом стержень располагают относительно основания вертикально вниз в соответствии со стандартом или техническими условиями производителя состава.

К.1.3 Метод также устанавливает порядок проведения испытания образованного адгезионно-силового крепления арматурного стержня на длительное действие определенной выдергивающей нагрузки, приложенной вертикально вверх с заданной скоростью.

Оценивают ползучесть адгезионно-силового крепления арматурных стержней при заданной нагрузке, фиксируя нагрузку и смещение арматурного стержня относительно поверхности бетона основания контрольного образца.

К.2 Оборудование, оснастка, инструмент и материалы

К.2.1 Смеситель для приготовления анкерующего состава по ГОСТ 31356.

К.2.2 Установки буровые (одна или обе по выбору производителя состава):

а) вращательного бурения (буры с алмазной коронкой диаметрами 20 и 30 мм, рабочей длиной не менее 160 мм);

б) ударно-вращательного бурения (буры с твердосплавной коронкой диаметрами 20 и 30 мм, рабочей длиной не менее 160 мм).

К.2.3 Стержни арматурные стальные периодического профиля:

а) класса арматуры Ат800 диаметром 16 мм по ГОСТ 10884 с резьбой М14 под захват установки для испытаний;

б) или класса А500С по нормативному документу**, действующему на территории государства - участника Соглашения, диаметром 16 мм без резьбы под переходную муфту установки для испытаний.

_______________

** На территории Российской Федерации - по ГОСТ Р 52544-2006 "Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций".

Примечание - Для каждого вида испытаний требуется не менее трех стержней арматуры, рабочая длина стержней не менее 150 мм.

К.2.4 Оснастка произвольной конструкции для центровки и выравнивания стержней арматуры при изготовлении контрольных образцов.

К.2.5 Установка для испытаний на выдергивание арматурного стержня с возможностью создания длительной нагрузки 50 кН со скоростью приложения (1,6±0,1) кН/с (рисунок К.1).

К.2.6 Оснастка с датчиками линейного перемещения (одним или несколькими) с возможностью измерения смещения с точностью до 0,01 мм арматурного стержня относительно плиты-основания контрольного образца при действии выдергивающей нагрузки.

К.2.7 Заготовки образцов-плит оснований размерами 400х400х250 мм из бетона типа Б(0,40) для контрольных образцов, изготовленные и выдержанные в соответствии с приложением И***.

_______________

*** Область применения установлена в [8].

|

1 - стопорное пружинное кольцо; 2 - шайба сферической опоры; 3 - датчик измерения нагрузки; 4 - пружина; 5 - резьбовая шпилька нагружения М16; 6 - площадка измерения ползучести; 7 - анкерующий состав; 8 - плита основания контрольного образца; 9 - шестигранная гайка; 10 - шайба; 11 - нагружающий цилиндр; 12 - центрующая муфта; 13 - шестигранная гайка; 14 - опорные стойки

Рисунок К.1 - Схема испытаний контрольных образцов на длительное действие выдергивающей нагрузки

К.3 Подготовка заготовок образцов-плит основания (частей изделия) и изготовление контрольных образцов

К.3.1 За 7 сут до проведения замоноличивания арматурного стержня заготовки образцов-плит оснований, выдержанных в течение не менее 28 сут при температуре (21±2)°С и относительной влажности 95%, извлекают из камеры и выдерживают в помещении (лаборатории) при температуре (21±2)°С и относительной влажности (60±10)% (нормальные климатические условия).

К.3.2 В день проведения замоноличивания арматурного стержня в центре граней размерами 400х400 мм заготовки образцов-плит с помощью буровой установки по К.2.2 на глубину анкеровки арматурного стержня (150±3) мм сверлят отверстия диаметром 20 мм - для анкеровочных составов на полимерном вяжущем и полимерцементных составов, если не требуется другое по стандарту или техническим условиям производителя состава.

К.3.3 Сразу после сверления отверстия очищают от буровой мелочи и пыли в соответствии с указаниями производителя состава.

К.3.4 Перед замоноличиванием арматурные стержни подготовляют в соответствии с указаниями производителя состава. Подготовленные стержни, компоненты аркеровочного состава, оборудование и инструмент для перемешивания состава, его подачи (заполнения отверстия и уплотнения зазора между стержнем и стенками отверстия) выдерживают не менее 24 ч при нормальных климатических условиях по К.3.1 %*.

________________

* Текст документа соответствует оригиналу. - .

К.3.5 Арматурные стержни устанавливают в пробуренные отверстия; компоненты анкерующего состава смешивают и подают в соответствии с указаниями производителя состав. Каждый стержень устанавливают до основания отверстия, располагая по центру оси отверстия с использованием оснастки по К.2.4.

В результате получают контрольные образцы в виде замоноличенных стальных арматурных стержней в бетоне основания.

К.3.6 Подготовленные по К.3.5 контрольные образцы выдерживают на воздухе до проведения испытания в покое при нормальных климатических условиях по К.3.1 минимально необходимое время согласно указаниям производителя состава, а также далее до проведения испытаний.

К.4 Проведение испытаний на выдергивающую нагрузку

К.4.1 Испытание контрольных образцов предусматривает приложение выдергивающей нагрузки к свободному концу арматурного стержня (см. рисунок К.1).

К.4.2 Перед приложением выдергивающей нагрузки к арматурному стержню крепят оснастку по К.2.6 с датчиками линейного перемещения. Датчики располагают на расстоянии не менее чем в 150 мм от стержня.

К.4.3 Нагрузку до заданного значения 50 кН в первые 30 с воздействия прилагают со скоростью (1,6±0,1) кН/с, непрерывно фиксируя перемещения стержня. В процессе проведения испытаний контрольные образцы хранят при нормальных климатических условиях по К.3.1 или других условиях, указанных производителем состава. Предельная нагрузка поддерживается постоянно.

К.4.4 Перемещение арматурных стержней относительно основания контрольного образца измеряют и фиксируют:

а) перед приложением выдергивающей нагрузки (начальное значение);

б) после приложения выдергивающей нагрузки (начало отсчета на графике зависимости "перемещение-время");

в) через 1, 2, 7 сут и далее через каждые 7 сут до истечения 3 мес выдерживания - всего 15 измерений (промежуточные контрольные значения и последнее - результирующее значение).

К.4.5 Значения показателей перемещения выражают в миллиметрах с точностью до 0,01 мм, заносят в таблицу и строят график зависимости "перемещение-время" для оценки ползучести адгезионно-силового крепления по указанной зависимости (характеристика ползучести). Ось времени рекомендуется принимать по логарифмической шкале.

К.4.6 Испытания предусматривают использование не менее трех контрольных образцов.

К.5 В протоколе испытаний приводят следующие сведения:

а) наименование анкерующего состава;

б) дата и время проведения испытаний;

в) условия приготовления состава [температура и относительная влажность воздуха в помещении (лаборатории)];

г) номер партии и объем упаковки состава;

д) количество приготовленного состава;

е) метод и продолжительность смешивания компонентов;

ж) промежуток времени между смешиванием компонентов и замоноличиванием арматурного стержня в бетон образца-плиты основания;

и) диаметр и глубина отверстий, а также технология сверления (бурения);

к) метод замоноличивания арматурного стержня (заливка, подача насосом, уплотнение трамбовкой, виброуплотнение);

л) продолжительность заполнения отверстия составом и установки арматурного стержня (замоноличивание стержня), трудности, (при наличии);

м) развитие перемещения (деформации) арматурного стержня под действием прилагаемой нагрузки в табличной форме и на графике;

н) любые происшествия, которые могли повлиять на результат;

п) любые отклонения от условий, регламентированных настоящим приложением;

р) ссылка на настоящее приложение.

Приложение Л

(справочное)

Метод определения сопротивления прониканию хлор-ионов. Подготовка контрольных образцов и отбор проб для испытаний (применительно к анкерующим составам)*

_______________

* Методы подготовки контрольных образцов и отбора проб для анализа соответствуют требованиям [9]; область применения установлена в [2].

Л.1 Область применения и особенности подготовки образцов

Л.1.1 Метод распространяется на определение сопротивления проникания хлор-ионов в затвердевшие ремонтные (растворные) смеси на цементных и модифицированных полимером цементно-полимерных вяжущих.

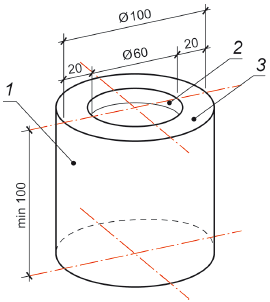

Л.1.2 Метод предусматривает подготовку (изготовление, выдерживание и кондиционирование) контрольных образцов-цилиндров диаметром 100 мм и высотой 100 мм из ремонтной смеси (рисунок Л.1) и отбор проб для испытаний по ГОСТ 5382 после кондиционирования в следующих количествах и сроках с момента окончания выдерживания:

- два контрольных образца - через 28 сут;

- два контрольных образца - через 90 сут;

- два контрольных образца - через 180 сут;

- один контрольный образец, принятый за эталонный - через 28 сут.

Л.2 Оборудование, оснастка, инструменты, материалы

Л.2.1 Формы для изготовления образцов-цилиндров диаметром 100 мм, высотой 100 мм по ГОСТ 22685.

Л .2.2 Вода дистиллированная по ГОСТ 6709.

Л.2.3 Вибростол при необходимости уплотнения ремонтной (растворной) смеси.

Л.2.4 Емкости технологические (2 шт., вместимостью каждая превышающая не меньше чем в 1,5 раза объем семи контрольных образцов).

Л.2.4.1 Емкость с дистиллированной водой по Л.2.2 с системой, обеспечивающей поддержание температуры воды (20±2)°С и соединенной с водяным вакуумным насосом, создающим разрежение (2,5±0,5) кПа (для насыщения образцов водой), работающим при нормальном атмосферном давлении (100 кПа).

Л.2.4.2 Емкость с 3%-ным раствором NaCI (99,9%-ный) в дистиллированной воде по Л.2.2 и системой, обеспечивающей длительное поддержание температуры раствора (20±2)°С.

Л.2.5 Установка шлифовальная (режущая) с пылесборником и вертикально установленной фрезой диаметром 60 мм с алмазным напылением.

|

1 - контрольный образец-цилиндр; 2 - зона отбора проб для испытаний (глубина отбора проб до 10 мм); 3 - зона, не участвующая в химическом анализе материала

Рисунок Л.1 - Контрольный образец-цилиндр с зоной отбора проб для испытаний

Л.2.6 Оборудование и реактивы по ГОСТ 5382 для лабораторного анализа проб пыли.

Л.2.7 Щетки с твердой щетиной для удаления соли с образцов.

Л.2.8 Камера климатическая (лаборатория) с возможностью длительного поддержания температуры воздуха (21±2)°С и относительной влажности (60±10)% (нормальные климатические условия).

Л.2.9 Смеситель для растворной смеси по ГОСТ 31356.

Л.2.10 Инструмент и оборудование для уплотнения ремонтной смеси.

Л.2.11 Весы электронные с погрешностью взвешивания ±0,1 г.

Л .2.12 Оснастка для крепления контрольного образца-цилиндра при отборе проб для проведения анализа на содержание хлор-ионов.

Л.3 Порядок проведения испытаний

Л.3.1 Исходные компоненты ремонтной смеси выдерживают в климатической камере (лаборатории) по Л.2.8 (нормальные климатические условия) не меньше 24 ч перед началом смешивания.

Л.3.2 Если не требуется другое по стандарту или техническим условиям на ремонтную смесь конкретного вида, принимают следующий порядок изготовления и выдерживания контрольных образцов.

Л.3.2.1 Смеситель по Л.2.9 включают на низкую скорость и сначала заливают в него жидкость для затворения, а затем сухие компоненты и смешивают в течение 2 мин, приготовляя готовую для применения ремонтную смесь.

Л.3.2.2 Приготовленную ремонтную смесь помещают в формы по Л.2.1 и уплотняют с помощью инструмента или используя оборудование по Л.2.10 согласно рекомендациям производителя ремонтной смеси. Верхнюю грань образца-цилиндра ровно заглаживают заподлицо с формой и защищают от попадания загрязнений.

Л.3.2.3 Образцы-цилиндры вынимают из форм через 24 ч после уплотнения и выдерживают согласно приложению Г:

а) для ремонтных смесей на цементных вяжущих - в воде при температуре (20±2)°С в течение 28 сут;

б) для ремонтных смесей на модифицированных полимером цементно-полимерных вяжущих - при нормальных климатических условиях по Л.2.8 в течение 28 сут.

Л.3.3 После выдерживания по Л.3.2.3 образцы-цилиндры помещают в технологическую емкость с дистиллированной водой по Л.2.4.1 и насыщают под воздействием вакуума в течение 24 ч. После первоначального насыщения образцы взвешивают на весах по Л.2.11 через каждые 4 ч до тех пор, пока приращение массы образца в результате насыщения водой в условиях вакуума не достигнет значения меньше 0,5 г на 1 кг массы образца. Если через 72 ч полного насыщения не наступает, образцы в дальнейшем не испытывают, а отчет по изменению массы не составляют.

Л.3.4 По завершении периода насыщения в условиях вакуума образцы промакивают чистой влажной тканью, взвешивают на весах по Л.2.11 и кондиционируют, помещая в технологические емкости:

а) шесть образцов-цилиндров в емкость по Л.2.4.2 с 3%-ным раствором NaCI в дистиллированной воде при температуре (20±2)°С;

б) один образец-цилиндр, принятый за эталонный, - в емкость по Л.2.4.1 с дистиллированной водой.

Примечание - Образцы-цилиндры помещают в технологические емкости заглаженной гранью вверх с таким расчетом, чтобы между ними было достаточное число зазоров для свободного омывания жидкостью (водой/раствором NaCI).

Л.3.5 После сроков кондиционирования (28, 90 и 180 сут) по два контрольных образца-цилиндра на каждый срок извлекают из емкости по Л.2.4.2 с раствором NaCI [см. перечисление а) Л.3.4], промакивают чистой влажной тканью, удаляя воду с поверхностей, и взвешивают на электронных весах по Л.2.11. Поверхности каждого образца очищают от соли с помощью щетки по Л.2.7 с твердой щетиной и промывают дистиллированной водой.

Л.3.5.1 Сразу же начинают подготовку контрольных образцов-цилиндров для отбора проб, начиная с верхней заглаженной грани (процесс отбора проб не должен превышать 15 мин).

Контрольный образец-цилиндр закрепляют в оснастку по Л.2.12 и с помощью установки по Л.2.5 отбирают пробы материала с трех отметок, расположенных на разной глубине от заглаженной грани цилиндра:

- 1-я проба - на глубине 0-2 мм;

- 2-я проба - на глубине 4-6 мм;

- 3-я проба - на глубине 8-10 мм.

Примечание - Для исключения из процесса анализа материала, подвергавшегося воздействию раствора NaCI с боковой поверхности контрольных образцов-цилиндров внешний слой цилиндра толщиной 20 мм в отбор проб не включают, используя в установке по Л.2.5 фрезу диаметром 60 мм.

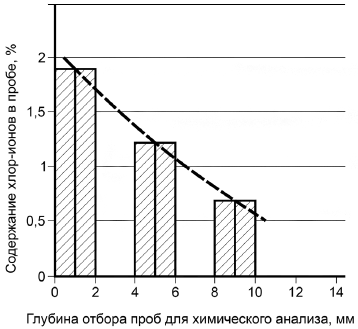

Л.3.6 Отобранную пробу обрабатывают и готовят к анализу на содержание хлор-ионов (рисунок Л.2) и анализируют по методике ГОСТ 5382.

Л.3.7 Результаты анализа определения хлор-ионов в каждой пробе выражают в виде процентного отношения к массе пробы. Среднее значение для проб каждой из глубин вычисляют с точностью до десятитысячных долей для каждого периода кондиционирования (см. Л.1.2).

Примечание - Концентрация хлор-ионов в контрольном образце-цилиндре по мере увеличения глубины отбора проб имеет тенденцию к снижению. В материале с высоким сопротивлением к прониканию хлор-ионов результат их определения для 3-й пробы может быть равен нулю.

Л.3.8 Если в результате анализа концентрация хлор-ионов на более глубоком уровне оказывается выше, чем на более мелком, этот факт отмечают как отклонение от нормы. При этом контрольный образец-цилиндр проверяют на наличие трещин, пористости или других дефектов.

Л.3.9 Контрольный образец-цилиндр, принятый за эталонный подвергают анализу на содержание хлор-ионов после 28 сут погружения в дистиллированную воду [см. перечисление б) Л.3.4].

Образец раскалывают поперек вертикальной оси цилиндра; из центральной части отбирают пробу материала аналогично Л.3.5.1 для анализа содержания хлор-ионов (фонового уровня). Результат заносят в отчет как концентрацию хлор-ионов фонового уровня в процентах к массе пробы с точностью до тысячных долей.

Л.4 Представление результатов и протокол испытаний

Отчет о проведении испытаний должен содержать следующую информацию:

- ссылка на настоящее приложение;

- дата проведения испытания;

- наименование и адрес производителя (поставщика) испытуемой ремонтной смеси;

- наименование и идентификационная маркировка (номер партии) ремонтной смеси;

- дата поставки ремонтной смеси;

- дата изготовления контрольных образцов, а также любые отклонения от установленного метода изготовления;

- условия выдерживания образцов перед проведением испытаний;

- дата проведения испытания после кондиционирования и подробное описание оборудования, включая назначение производителя, тип, мощность, идентификационный номер;

- результаты испытаний, включая содержание хлор-ионов в образцах, отобранных с разной глубины и в разном возрасте, частное и средние значения, фоновый уровень содержания хлор-ионов в эталонном образце после кондиционирования в дистиллированной воде в течение 28 сут;