ГОСТ Р 57352-2016/EN 1090-3:2008

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНСТРУКЦИИ АЛЮМИНИЕВЫЕ СТРОИТЕЛЬНЫЕ

Общие технические условия

Building aluminium structures. General specifications

ОКС 91.080.10

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Закрытым акционерным обществом "Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им.Н.П.Мельникова" (ЗАО "ЦНИИПСК им.Мельникова") на основе официального перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4, который выполнен Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2016 г. N 2022-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 1090-3:2008* "Изготовление стальных и алюминиевых конструкций. Часть 3. Технические требования для алюминиевых конструкций" (EN 1090-3:2008 "Execution of steel structures and aluminium structures - Part 3: Technical requirements for aluminium structures", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения его в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

Настоящий стандарт устанавливает требования к изготовлению и подготовке поверхности перед нанесением защитного покрытия строительных алюминиевых конструкций и элементов, произведенных из следующих материалов:

a) прокатный листовой, полоса, толстолистовой;

b) прессованные профили;

c) холоднотянутые пруты, прокат и трубы;

d) поковки;

e) отливки.

Примечание 1 - Выполнение конструктивных элементов конструкций называется изготовлением в соответствии с ЕН 1090-1.

Настоящий стандарт устанавливает требования независимо от типа и геометрии алюминиевой конструкции. Настоящий стандарт применяется для конструкций, подвергающихся преимущественно со статическими нагрузками, как для конструкций, подвергающихся усталостным воздействиям. В настоящем стандарте указаны требования к классам исполнения, которые связаны с классами последствий.

Примечание 2 - Классы исполнения определены в ЕН 1990.

Примечание 3 - Рекомендации по выбору класса исполнения относительно класса последствий приведены в ЕН 1999-1-1.

Настоящий стандарт распространяется на элементы конструкций, изготовленные из конструкционных материалов толщиной не менее 1,5 мм, для свариваемых компонентов толщиной не менее 0,6 мм.

Настоящий стандарт распространяется на конструкции, проектируемые согласно соответствующим стандартам серии ЕН 1999.

Требования настоящего стандарта применяются при разработке рабочей документации, включающей, при необходимости, разработку специальных технических условий (СТУ) на изготовление и поставку алюминиевых конструкций конкретных типов и марок, а также для временных алюминиевых конструкций.

2 Нормативные ссылки

Для датированных нормативных документов следует использовать ссылку на указанную редакцию. Для недатированной ссылки следует использовать самую последнюю редакцию документа (включая все поправки). В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_________________

EN 485-1, Aluminium and aluminum alloys - Sheet, strip and plate - Part 1: Technical conditions for inspection and delivery (Алюминий и алюминиевые сплавы. Лист, полоса и пластина. Часть 1. Технические условия поставки)

EN 485-3, Aluminium and aluminium alloys - Sheet, strip and plate - Part 3: Tolerances on dimensions and form for hot-rolled products (Алюминий и алюминиевые сплавы. Лист, полоса и пластина. Часть 3. Допуски на геометрию, размеры и форму для горячекатаных профилей)

EN 485-4, Aluminium and aluminium alloys - Sheet, strip and plate - Part 4: Tolerances on shape and dimensions for cold-rolled products (Алюминий и алюминиевые сплавы. Лист, полоса и пластина. Часть 4. Допуски на геометрию и размеры для изделий холодной прокатки)

EN 515, Aluminium and aluminium alloys - Wrought products - Temper designations (Алюминий и алюминиевые сплавы. Кованые продукты. Обозначения сортов)

_________________

EN 573-1, Aluminium and aluminium alloys - Chemical composition and form of wrought products - Part 1: Numerical designation system (Алюминий и алюминиевые сплавы. Химический состав и формы кованых изделий. Часть 1. Система цифровых обозначений)

EN 573-2, Aluminium and aluminium alloys - Chemical composition and form of wrought products - Part 2: Chemical symbol based designation system (Алюминий и алюминиевые сплавы. Химический состав и формы кованых изделий. Часть 2. Система обозначений на основе химических символов)

EN 573-3, Aluminium and aluminium alloys - Chemical composition and form of wrought products - Part 3: Chemical composition and form of products (Алюминий и алюминиевые сплавы. Химический состав и формы кованых изделий. Часть 3. Химический состав и форма изделий)

EN 586-1, Aluminium and aluminium alloys - Forgings - Part 1: Technical conditions for inspection and delivery (Алюминий и алюминиевые сплавы. Поковки. Часть 1. Технические условия для контроля и поставки)

EN 586-3, Aluminium and aluminium alloys - Forgings - Part 3: Tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Поковки. Часть 3. Допуски на размеры и форму)

EN 754-1, Aluminium and aluminium alloys - Cold drawn rod (bar) and tube - Part 1: Technical conditions for inspection delivery (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 1. Технические условия для контроля и поставки)

EN 754-3, Aluminium and aluminium alloys - Cold drawn rod (bar) and tube - Part 3: Round bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 3. Круглые стержни, допуски на размеры и форму)

EN 754-4, Aluminium and aluminium alloys - Cold drawn rod (bar) and tube - Part 4: Square bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 4. Квадратные стержни, допуски на размеры и форму)

EN 754-5, Aluminium and aluminum alloys - Cold drawn rod (bar) and tube - Part 5: Rectangular bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 5. Прямоугольные стержни, допуски на размеры и форму)

EN 754-6, Aluminium and aluminium alloys - Cold drawn rod (bar) and tubes - Part 6: Hexagonal rods, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 6. Шестиугольные стержни, допуски на размеры и форму)

EN 754-7, Alyuminy* and aluminium alloys - Cold drawn rod (bar) and tube - Part 7: Seamless tubes, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 7. Бесшовные трубы, допуски на размеры и форму)

EN 754-8, Aluminium and aluminium alloys - Cold Drawn rod (bar) and tube - Part 8: Porthole tubes, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Холоднотянутые стержни (бруски) и трубы. Часть 8. Канальные трубы, допуски на размеры и форму)

EN 755-1, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 1: Technical conditions inspektion and delivery (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 1. Технические условия для контроля и поставки)

EN 755-3, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 3: Round bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 3. Круглые стержни, допуски на размеры и форму)

EN 755-4, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 4: Square bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 4. Квадратные стержни, допуски на размеры и форму)

EN 755-5, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 5: Rectangular bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 5. Прямоугольные стержни, допуски на размеры и форму)

EN 755-6, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 6: Hexagonal bars, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 6. Шестиугольные прутки, допуски на размеры и форму)

EN 755-7, Aluminium and aluminium alloys - Extruded rods (bar), tube and profiles - Part 7: Seamless tubes, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 7. Бесшовные трубы, допуски на размеры и форму)

EN 755-8, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 8: Porthole tubes, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 8. Канальные трубы, допуски на размеры и форму)

EN 755-9, Aluminium and aluminium alloys - Extruded rod (bar), tube and profiles - Part 9: Profiles, tolerances on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные стержни (бруски), труба и профили. Часть 9. Профили, допуски на размеры и форму)

EN 970, Non-destructive testing of welds produced by fusion welding - Visual inspection (Неразрушающий контроль швов, полученных сваркой плавлением. Визуальный контроль)

EN 1011-1, Welding - Recommendations for welding of metallic materials - Part 1: General guidance for arc welding (Сварка. Рекомендации по сварке металлических материалов. Часть 1. Общее руководство по дуговой сварке)

EN 1011-4, Welding - Recommendations for welding of metallic materials - Part 4: Arc welding of aluminium and aluminium alloys (Сварка. Рекомендации по сварке металлических материалов. Часть 4. Дуговая сварка алюминия и алюминиевых сплавов)

EN 1090-2, Execution of steel structures and aluminium structures - Part 2: Technical requirements for steel structures (Выполнение стальных и алюминиевых конструкций. Часть 2. Технические требования к стальным конструкциям)

EN 1301-1, Aluminium and aluminium alloys - Drawn wire - Part 1: Technical conditions for inspection and delivery (Алюминий и алюминиевые сплавы. Холоднотянутая проволока. Часть 1. Технические условия контроля и поставки)

EN 1301-3, Aluminium and aluminium alloys - Drawn wire - Part 3: Tolerances on dimensions (Алюминий и алюминиевые сплавы. Холоднотянутая проволока. Часть 3. Допуски на размеры)

EN 1320, Destructive tests on welds in metallic materials - Testing with destruction (Разрушающие испытания сварных швов на металлических материалах. Испытание с разрушением)

EN 1321, Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds (Разрушающие испытания сварных швов на металлических материалах. Макроскопические и микроскопические испытания сварных швов)

EN 1337-3, Structural bearings - Part 3: Elastomeric bearings (Конструкционные опоры. Часть 3. Эластомерные опоры)

EN 1337-4, Structural bearings - Part 4: Roller bearings (Конструкционные опоры. Часть 4. Роликовые опоры)

EN 1337-5, Structural bearings - Part 5: Pot bearings (Конструкционные опоры. Часть 5. Чашечные опоры)

EN 1337-6, Structural bearings - Part 6: Rocker bearings (Конструкционные опоры. Часть 6. Балансирные опоры)

EN 1337-8, Structural bearings - Part 8: Guide bearings and restraint bearings (Конструкционные опоры. Часть 8. Направляющие и ограничительные опоры)

EN 1337-11, Structural bearings - Part 11: Transport, storage and installation (Конструкционные опоры. Часть 11. Транспортировка, хранение и установка)

EN 1418, Welding personnel - Acceptance test for fusion welding operators and workers who perform resistance welding, for fully mechanized and automatic welding of metallic materials (Персонал для сварочных работ. Приемные испытания операторов по сварке плавлением и наладчиков установок, контактной сварки для полностью механизированной и автоматической сварки металлических материалов)

_________________

EN 1559-1, Founding - Technical conditions of delivery - Part 1: General Provisions (Отливки. Технические условия поставки. Часть 1. Общие положения)

EN 1559-4, Castings - Technical conditions of delivery - Part 4: Additional for castings of aluminium alloy castings (Отливки. Технические условия поставки. Часть 4. Дополнительные требования к отливкам из алюминиевых сплавов)

EN 1706, Aluminium and aluminium alloys - Castings - Chemical composition and mechanical properties (Алюминий и алюминиевые сплавы. Отливки. Химический состав и механические свойства)

EN 1714:1997, Non-destructive testing of welds - Ultrasonic testing of welded joints (Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений)

EN 1999-1-1:2007, Eurocode 9 - Design of aluminium structures - Part 1-1: General structural ruls (Еврокод 9. Проектирование алюминиевых конструкций. Часть 1-1. Общие правила проектирования)

EN 1999-1-2, Eurocode 9 - Design of aluminium structures - Part 1-2: Structural design (Еврокод 9. Проектирование алюминиевых конструкций. Часть 1-2. Противопожарное проектирование конструкций)

EN 1999-1-3:2007, Eurocode 9 - Design of aluminium structures - Part 1-3: Structures susceptible to fatigue (Еврокод 9. Проектирование алюминиевых конструкций. Часть 1-3. Конструкции чувствительные к усталости металлов)

EN 04.01.1999, Eurocode 9 - Design of aluminium structures - Part 1-4: Cold-formed structural sheeting (Еврокод 9. Проектирование алюминиевых конструкций. Часть 1-4. Конструкционный листовой материал холодной обработки)

EN 1999-1-5, Eurocode 9 - Design of aluminium structures - Part 1-5: Shells structures (Еврокод 9. Проектирование алюминиевых конструкций. Часть 1-5. Конструкции оболочек)

EN 10204, Metallic products - Types of inspection documents (Металлические изделия. Типы документации приемочного контроля)

EN 12020-1, Aluminium and aluminium alloys - Extruded precision profiles in alloys EN AW-6060 and EN AW-6063 - Part 1: Technical conditions for inspection and delivery (Алюминий и алюминиевые сплавы. Прессованные точные профили в сплавах EN AW-6060 и EN AW-6063. Часть 1. Технические условия для контроля и поставки)

EN 12020-2, Aluminium and aluminium alloys - Extruded precision profiles in alloys EN AW-6060 and EN AW-6063 - Part 2: Tolerancec on dimensions and form (Алюминий и алюминиевые сплавы. Прессованные точные профили в сплавах EN AW-6060 и EN AW-6063. Часть 2. Допуски на размеры и форму)

EN 12206-1, Paints and varnishes - Coating of aluminium and aluminium alloys for arehitectural purposes architectural purposes - Part 1: Coatings prepared from powder (Краски и лаки. Покрытие алюминия и алюминиевых сплавов в архитектурных целях. Часть 1. Покрытия, приготовленные из порошка)

EN 14399-2, High-strength structural assemblies for preloading - Part 2: Suitability for preloading (Высокопрочные строительные болтовые соединения с предварительным натяжением. Часть 2. Испытание на пригодность к предварительному натяжению)

EN 14399-3, High-strength structural assemblies for preloading - Part 3: System HR - Hexagon bolt and nut assemblies (Высокопрочные строительные болтовые соединения с предварительным натяжением. Часть 3. Система твердости по Роквеллу. Болтовые соединения с болтами с шестигранной головкой и гайкой)

EN 14399-4, High-strength structural bolted assemblies for preloading - Part 4: HB - Hexagon bolt bolt and nut assemblies (Высокопрочные строительные болтовые соединения с предварительным натяжением. Часть 4. Система твердости по Виккерсу. Болтовые соединения с болтами с шестигранной головкой и гайкой)

EN 14399-5, High-strength structural bolting assemblies for preloading - Part 5: Plain washer (Высокопрочные строительные болтовые соединения с предварительным натяжением. Часть 5. Плоские шайбы)

EN 14399-6, High-strength structural bolting assembles for preloading - Part 6: Plain chamfered washers (Высокопрочные строительные болтовые соединения с предварительным натяжением. Часть 6. Плоские шайбы со скошенной кромкой)

EN 14399-7, High-strength structural bolting assemblies for preloading - Part 7: System HR - Countersunk head bolt and nut assemblies (Высокопрочные строительные болтовые элементы соединения для предварительного натяжения. Часть 7. Система твердости по Роквеллу. Соединения с болтами с потайной головкой и гайками)

EN 14399-8, High-strength structural bolting assemblies construction for preloading - Part 8: System HB - Hexagon fit bolt and nut (Высокопрочные строительные болтовые элементы соединения для предварительного натяжения. Часть 8. Система твердости по Виккерсу. Соединения с установочными болтами с шестигранной головкой и гайками)

EN 15088, Aluminium and aluminum alloys - Structural products for construction works - Technical conditions for inspection and delivery (Алюминий и алюминиевые сплавы. Конструкционные материалы для строительных работ. Технические условия для контроля и поставки)

EN 20898-2, Mechanical properties of fasteners - Part 2: Nuts with specified regulatory burden - Bourse thread (ISO 898-2:1992) [Механические свойства крепежных элементов. Часть 2. Гайки с заданными значениями нормативной нагрузки - Крупная резьба (ISO 898-2:1992)]

EN 28839, Mechanical properties of fasteners, nonferrous metal bolts, screws, studs and nuts (ISO 8839:1986) [Механические свойства крепежных элементов. Болты, винты, шпильки и гайки, изготовленные из цветных металлов (ISO 8839:1986)]

EN ISO 898-1, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs with specified property classes (ISO 898-1:1999) [Механические свойства крепежных элементов, изготовленных из углеродистых сталей и стальных сплавов. Часть 1. Болты, винты и шпильки (ISO 898-1:1999)]

EN ISO 1479, Hexagon head tapping screws (ISO 1479:1983) [Самонарезающие винты с шестигранной головкой (ISO 1479:1983)]

_________________

_________________

_________________

_________________

EN ISO 3834-2, Quality requirements for fusion welding of metallic materials - Part 2: Comprehensive quality requirements (Требования к качеству сварки плавлением металлических материалов. Часть 2. Подробные требования к качеству)

EN ISO 3834-3, Quality requirements for fusion welding melting of metallic materials - Part 3: Standard quality requirement (Требования к качеству сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству)

EN ISO 3834-4, Quality requirements for fusion welding of metallic materials - Part 4: Elementary quality requirements (Требования к качеству сварки плавлением металлических материалов. Часть 4. Элементарные требования к качеству)

_________________

_________________

_________________

_________________

_________________

EN ISO 4034, Hexagon regular nuts style - Mark С (ISO 4034:1999) [Гайки шестигранные. Марка С (ISO 4034:1999)]

EN ISO 4063, Welding and related works - List of works and reference numbers (ISO 4063:1998) [Сварка и связанные с ней работы. Перечень работ и справочные номера (ISO 4063:1998)]

EN ISO 4288, GPS - Surface texture: Profile method - Rules and procedures for the assessment of surface structure (ISO 4288:1996) [Технические условия по геометрии изделий. Структура поверхности. Профилированный метод. Правила и процедуры для оценки структуры поверхности (ISO 4288:1996)]

EN ISO 4762, Hexagon socket head cup crews (ISO 4762:2004) [Гнездовые винты с шестигранной головкой (ISO 4762:2004)]

EN ISO 6520-1, Welding and related work - Classification of geometric imperfections in metallic materials - Part 1: Fusion welding (ISO 6520-1:2007) [Сварка и связанные с ней работы. Классификация геометрических дефектов на металлических материалах. Часть 1. Сварка плавлением (ISO 6520-1:2007)]

EN ISO 6789, Assembly of tools for screws and nuts - Hand torque tools - Requirements and test methods for design conformance testing, quality conformance testing and recalibration testing (ISO 6789:2003) [Монтажные инструменты для винтов и гаек. Ручные инструменты с регулируемым крутящим моментом. Требования и методы для испытаний на соответствие проекту, испытание на соответствие качеству и процедура повторной калибровки (ISO 6789:2003)]

_________________

_________________

EN ISO 7089, Plain washers - Normal series - Product grade A (ISO 7089:2000) [Плоские шайбы. Стандартная серия. Марка A (ISO 7089:2000)]

EN ISO 7090, Plain washers with the beveled edge - Normal series - Product grade С (ISO 7090:2000) [Плоские шайбы со скошенной кромкой. Стандартная серия. Марка С (ISO 7090:2000)]

EN ISO 7091, Plain washers - Normal series - Product grade С (ISO 7091:2000) [Плоские шайбы. Стандартная серия. Марка С (ISO 7091:2000)]

EN ISO 7093-1, Plain washers - Large series - Part 1: Product grade A (ISO 7093-1:2000) [Плоские шайбы. Крупногабаритная серия. Часть 1. Марка A (ISO 7093-1:2000)]

EN ISO 7093-2, Plain washers - Large series - Part 2: Product grade В (ISO 7093-2:2000) [Плоские шайбы. Крупногабаритная серия. Часть 2. Марка В (ISO 7093-2:2000)]

EN ISO 7094, Plain washers - Extra large series - Product grade С (ISO 7094:2000) [Плоские шайбы. Экстракрупногабаритная серия. Марка С (ISO 7094:2000)]

EN ISO 9000, Quality management systems - Fundamentals and vocabulary (ISO 9000:2005) [Системы управления качеством. Основы и терминология (ISO 9000:2005)]

EN ISO 9013:2002, Thermal cutting - Classification of thermal cuts - Geometrical product specification (ISO 9013:2002) [Термическая резка. Классификация термической резки. Технические условия на геометрию изделий и допуски на качество (ISO 9013:2002)]

EN ISO 9018, Destructive test methods for welds in metallic materials - Tensile test on cruciform and lapped joints (ISO 9018:2003) [Разрушающие методы испытаний для сварных швов на металлических материалах. Испытание на разрыв для крестообразных соединений и соединений внахлестку (ISO 9018:2003)]

EN ISO 9606-2, Qualification test of welders - Fusion welding - Part 2: Aluminium and aluminium alloys (ISO 9606-2:2004) [Аттестационные проверки сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы (ISO 9606-2:2004)]

EN ISO 10042:2005 Welding - Arc Welded joints in aluminum and its alloys - Quality levels for imperfections (ISO 10042:2005) [Сварка. Соединения сварные из алюминия и алюминиевых сплавов, выполненные дуговой сваркой. Уровни качества по дефектам (ISO 10042:2005)]

EN ISO 10642, Hexagon socket countersunk head screws (ISO 10642:2004) [EH ИСО 10642 Гнездовые винты с шестигранной потайной головкой (ISO 10642:2004)]

EN ISO 13918, Welding - Studs-bolts and ceramic ferrules for arc stud welding (ISO 13918:1998) [Сварка. Статс-болты и керамические наконечники для дуговой приварки статс-болтов (ISО 13918:1998)]

EN ISO 13920, Welding - General tolerances for welded constructions - for length, angles, spape and position (ISO 13920:1996) [Сварка. Общие допуски для сварных конструкций - Линейные и угловые размеры. Геометрия и расположение (ISO 13920:1996)]

EN ISO 14731, Welding coordination - Tasks and responsibilities (ISO 14731:2006) [EH ИСО 14731 Координация сварочных работ. Задачи и ответственность (ISO 1473:2006)]

EN ISO 15480, Hexagon washers head drilling screws tapping screw (Самосверлящие винты с шайбой под шестигранной головкой с самонарезающей резьбой)

EN ISO 15481, Cross-recessed pan head drilling screws with tapping screw thread (ISO 15481:1999) [Самосверлящие винты с крестовой тарельчатой головкой с самонарезающей резьбой (ISО 15481:1999)]

EN ISO 15609-1, Specification and qualification of welding procedures for metallic materials - welding procedure specification - Part 1: Arc welding (ISO 15609-1:2004) [Спецификация и аттестация технологии сварки для металлических материалов. Спецификация технологии сварки. Часть 1. Дуговая сварка (ISO 15609-1:2004)]

EN ISO 15612, Specification and qualification of welding procedures for metallic materials - Qualification by adoption of a standard welding procedure (ISO 15612:2004) [Спецификация и аттестация технологии сварки для металлических материалов. Аттестация с помощью принятия стандартной технологии сварки (ISO 15612:2004)]

EN ISO 15614-2, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 2: Arc welding of aluminum and its alloys (ISO 15614-2:2005) [Спецификация и аттестация технологии сварки для металлических материалов. Испытание технологии сварки. Часть 2. Дуговая сварка алюминия и его сплавов (ISO 15614-2:2005)]

EN ISO 17659, Welding - Multilingual terms for welded joints with illustrations (ISO 17659:2002) [Сварка. Многоязычные термины для сварных соединений с иллюстрациями (ISO 17659:2002)]

_________________

ISO 4463-1, Methods measurement for building - Setting out and measurements - Part 1: Planning and organization, measuring procedures, acceptance criteria (Методы измерений для строений. Расположение и замеры. Часть 1. Планирование и организация, порядок измерительных процедур, критерии приемки)

ISO 7976-1, Tolerances for building - Methods of measurement of buildings and building products - Part 1: Methods and instruments (Допуски для строений. Методы измерения строений и строительных изделий. Часть 1. Методы и приборы)

ISO 7976-2, Tolerances for building - Methods of measurement of buildings and building products - Part 2: Position of measurement points ISO 8062 Castings - System of tolerances on dimensions and amendments machining (Допуски для строений. Методы измерения строений и строительных изделий. Часть 2. Расположение точек замера ИСО 8062. Отливки. Система допусков на размеры и поправки для машинной обработки)

ISO 10509, Hexagonal flange head tapping screws (Самонарезающие винты с шестигранной головкой с буртиком)

ISO 17123-1, Optics and optical instruments - Field procedures for testing geodetic and surveying - Part 1: Theory (Оптика и оптические приборы. Полевая методика работы с геодезическими приборами и съемочной аппаратурой. Часть 1. Теория)

ISO 17123-3, Optics and optical instruments - Field procedures for testing geodetic and surveying - Part 3: Theodolites (Оптика и оптические приборы. Полевая методика работы с геодезическими приборами и съемочной аппаратурой. Часть 3. Теодолиты)

ISO 17123-4, Optics and optical instruments - Field procedures for testing geodetic and surveying - Part 4: Electro-optical distance meters (EDM) [Оптика и оптические приборы. Полевая методика работы с геодезическими приборами и съемочной аппаратурой. Часть 4. Электрооптические дальномеры (приборы EDM)]

ISO 17123-7, Optics and optical instruments - Field procedures for testing geodetic and surveying - Part 7: Optical plumding instruments (Оптика и оптические приборы. Полевая методика работы с геодезическими приборами и съемочной аппаратурой. Часть 7. Оптические отвесные приборы)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 элемент (component): Часть сооружения, которая сама может быть собрана из нескольких более мелких элементов.

Примечание - Элемент сам по себе может быть конструкцией.

3.2 входящие в состав элементы (constituent products): Материалы или изделия со свойствами, которые являются частью конструктивных расчетов или иначе соотносятся с механическим сопротивлением и устойчивостью конструкций и их частей и/или их огнестойкостью, включая аспекты долговечности и эксплуатационной надежности.

3.3 строительные сооружения (construction works): Объект, являющийся результатом строительных работ. Этот термин включает в себя здания и инженерные сооружения. Он относится ко всей конструкции, охватывая и конструктивные, и неконструктивные элементы.

3.4 строитель (constructor): Лицо или организация, осуществляющие сооружение (в ЕН ИСО 9000 - поставщик).

3.5 базовая проектная технология монтажа (design basis method of erection): План монтажа, на котором основывается проект конструкции.

3.6 технические условия технологии монтажа (erection method statement): Документация, описывающая процедуры, используемые для монтажа конструкции.

3.7 исполнение (execution): Действия, выполняемые для материального завершения сооружений: получение разрешения, подготовка, сварка, механические соединения, транспортирование, монтаж, обработка поверхности, а также контроль и документация о проверках.

3.8 класс исполнения (execution class): Классифицированный ряд требований, установленных для выполнения сооружений в целом, отдельных элементов или деталей элементов.

3.9 ведомость на изделие (execution specification): Комплект документов, содержащих технические данные и требования для определенной стальной конструкции, включая документы, дополняющие и уточняющие требования настоящего стандарта.

Примечание 1 - Спецификация по выполнению включает в себя требования, которые в разделах настоящего европейского стандарта определяются как те, на которые следует указывать.

Примечание 2 - Спецификация по выполнению представляет собой весь комплекс требований к изготовлению и установке конструктивных элементов с требованиями к изготовлению, определенными в комплекте спецификаций для элементов согласно ЕН 1090-1.

3.10 подготовка (prepation): Действия, выполняемые с входящими в состав продуктами для изготовления деталей, готовых для сборки и включения в элементы. При необходимости к ним относят, например, обозначение, обращение и хранение, резка, формовка и выполнение отверстий.

Примечание - Подготовленная часть сама по себе может быть элементом.

3.11 производитель (manufacturer): Предприятие, организация, компания, лицо, производящее, изготавливающее продукцию, товары, услуги.

3.12 изготовление (manufacturing): Все действия, необходимые для производства и поставки элемента. При необходимости к ним относятся, например, закупка, подготовка и сборка, сварка, механические соединения, транспортирование, обработка поверхности, а также контроль и документация о проверках.

Примечание - Для изготовления элементов применяются требования настоящего стандарта.

3.13 категория обслуживания (service category): Категория, характеризующая элемент в отношении его использования.

3.14

конструкция (structure): Предусмотренное (разработанное, запроектированное) сочетание соединенных друг с другом элементов, запроектированных так, чтобы воспринимать расчетные нагрузки и обеспечить необходимую жесткость. [ЕН 1990, пункт 1.5.1.6] |

3.15 дополнительное неразрушающее испытание (additional non-destructive testing NDT): Heразрушающий метод контроля в дополнение к визуальной оценке, например проникающее, ультразвуковое или рентгенографическое испытание.

3.16 сооружения (works): Часть строительных конструкций, которая представляет собой алюминиевую строительную конструкцию.

4 Технические условия и документация

4.1 Технические условия на выполнение

4.1.1 Общие положения

Необходимая информация и технические условия на выполнение каждого элемента алюминиевой конструкции должны быть согласованы и урегулированы до начала работ, а также содержать описание процессов для внесения изменений в ранее согласованные технические требования. В зависимости от актуальных условий в технических условиях на выполнение указывают следующую информацию:

- дополнительную информацию, в соответствии с перечнем приложения А (при необходимости);

- требуемые классы исполнения (см. 4.1.2);

- параметры, приведенные в приложении А;

- технические требования относительно безопасности работ (см. приложение I);

- план обеспечения качества (см. 4.2.2);

- дополнительные требования по выполнению, касающиеся функционального назначения;

- справочные приложения, применяемые в обязательном порядке.

4.1.2 Классы исполнения

Существует четыре класса исполнения ЕХВ1-ЕХВ4, согласно ЕН 1999-1-1, для которых уровень требований увеличивается от ЕХВ1 к ЕХВ4.

Классы исполнения могут использоваться для несущей конструкции в целом, для ее частей или только для отдельных элементов. Конструкции может быть присвоено несколько классов исполнения.

Указания по выбору классов исполнения приведены в ЕН 1999-1-1.

При неустановленном классе исполнения используют класс исполнения ЕХВ2.

Примечание - Перечень требований, относящихся к классам исполнения, приведен в таблице А.3.

4.1.3 Типы допусков

В 11.1 определены два типа геометрических допусков:

a) основные допуски;

b) дополнительные допуски.

4.1.4 Классы допусков для конструкций оболочек

Для конструкций оболочек в ЕН 1999-1-5 установлено четыре класса допусков, для которых уровень требований возрастает от 1-го класса к 4-му.

Требования к классам допусков для конструкций оболочек указаны в приложении I.

4.1.5 Испытания и критерии приемки для сварочных работ

Критерии приемки и объем испытаний следует указывать в техническом задании.

Примечание - Рекомендации по объему испытаний см. в приложении L, рекомендации по критериям приемки - 12.4.4.

4.2 Конструкторская документация

4.2.1 Документация по обеспечению качества

Для классов исполнения ЕХВ3 и ЕХВ4, а при наличии специальных указаний и для класса ЕХВ2, должны быть представлены следующие данные:

a) распределение задач и полномочий на различных этапах проекта;

b) применяемые процедуры, методы и рабочие инструкции;

c) конкретный план проверок для данного сооружения;

d) процедура внесения изменений и модификаций;

e) процедура работы с несоответствиями, запросы по отклонениям от проекта и спорные вопросы по качеству;

f) все контрольные точки или требования по контролю или испытаниям третьей стороной и все требования по соответствующим допускам.

4.2.2 План обеспечения качества

Должно быть установлено, требуется ли план обеспечения качества для возведения сооружения.

Примечание - Определение плана обеспечения качества см. в ЕН ИСО 9000.

План обеспечения качества должен включать:

a) основной руководящий документ, включающий в себя следующее:

1) оценку заданных требований сточки зрения возможностей производства,

2) организационную схему и руководящий персонал, ответственный за каждый пункт выполнения,

3) принципы и организационные мероприятия по контролю, включая распределение ответственности по каждой задаче контроля;

b) документацию по качеству для выполнения конструкций согласно 4.2.1. Документы должны быть подготовлены до начала выполнения соответствующего этапа изготовления;

c) отчеты и документы о выполняемом контроле, проверках или записи, подтверждающие квалификацию персонала, а также сертификаты и свидетельства о прохождении испытаний. Документация, связанная с установленными контрольными периодами по результатам испытаний, важная для продолжения производства, должна быть выполнена до его разрешения.

В приложении В приведена ведомость разделов для включения в план обеспечения качества, рекомендуемая для возведения строительных сооружений, со ссылкой на основные положения, приведенные в ИСО 10005.

4.2.3 Техника безопасности при производстве монтажных работ

Методико-технологические описания должны содержать подробные указания по производству работ и соответствовать техническим требованиям безопасности производства монтажных работ согласно приложению К.

4.2.4 Документация на выполнение работ

Документацию на выполнение работ составляют в достаточном объеме в процессе возведения сооружения и рассматривают как отчет, подтверждающий, что алюминиевая конструкция была выполнена в соответствии со всеми требованиями технических условий на выполнение.

5 Конструкционные материалы

5.1 Общие положения

Входящие в состав конструкционные материалы для изготовления алюминиевых конструкций, должны отвечать требованиям соответствующих стандартов, указанных в ЕН 15088, или в соответствии с действующими стандартами. Также следует установить используемые конструкционные материалы.

5.2 Обозначение, свидетельства о прохождении испытаний, контроль

Характеристики поставляемых конструкционных материалов должны быть указаны в документе таким образом, чтобы была возможность сравнить их с заданными характеристиками. Соответствие стандарту на изделие проверяют согласно 12.2.

Для металлических изделий в зависимости от установленного класса исполнения должны быть предъявлены следующие свидетельства о прохождении испытаний согласно ЕН 10204:

- ЕХВ2, ЕХВ3 и ЕХВ4 - свидетельство о прохождении приемочных испытаний 3.1;

- ЕХВ1 - заводской сертификат 2.2.

При изготовлении конструкций классов исполнения ЕХС3 и ЕХС4 следует обеспечить контроль конструкционных материалов на всех этапах - от получения до передачи для установки в конструкцию.

Примечание - Контроль может быть основан на документальных записях о группах изделий, распределенных в процессе общего производства, если не требуется контролирование каждого изделия отдельно.

Если конструкционные материалы и входящие в состав конструкций элементы классов исполнения ЕХВ2, ЕХВ3 или ЕХВ4 имеют разные марки и/или качество, каждая из них должна быть промаркирована.

Способы маркировки конструкционных материалов для различных элементов конструкций должны соответствовать 6.2.

Если маркировка предусмотрена, но не выполнена, то непромаркированные конструкционные материалы и входящие в состав конструкций элементы считают изделиями, не соответствующими установленным требованиям.

5.3 Конструкционные материалы

В таблицах 1-3 приведена ведомость стандартизированных материалов и марок, в соответствии с ЕН 1999. При выборе материала следует учитывать планируемые варианты обработки. При этом должны быть учтены следующие особенности:

- использование материала с анизотропными характеристиками, включая прессованные профили, изготовляемые инструментами камерного или мостового типа;

- холодная обработка давлением;

- применение сварки на материалах, отрицательно влияющей на свойства материала в направлении перпендикулярно шву.

Примечание 1 - При сваривании прокатных элементов из материала EN AW-6082 с использованием проволочных электродов или стержней согласно ЕН ИСО 18273, из таких материалов, как AI 5356, AI 5556 или Al 5356А (или аналогичные), подверженных растяжению перпендикулярно или сдвигу параллельно направлению проката, производитель входящих в состав продуктов должен с помощью приемочных испытаний 3.1 подтвердить, что функциональные характеристики в поперечном направлении проката не снижаются до неприемлемого уровня в результате термического воздействия. Если такого подтверждения нет, строительная организация должна выполнить испытание и оценить технологию сварки согласно приложению С для используемого элемента. Если в качестве расходных материалов для сварки используют AI 4043 согласно ЕН ИСО 18273, такое свидетельство не требуется.

- нагрев материала во время выполнения работ, который может изменить свойства материала, например при нанесении лака горячей сушки;

- защитные мероприятия для получения соответствующего качества поверхности для возможной последующей декоративной обработки.

Примечание 2 - Согласование вышеперечисленных случаев между производителем и заказчиком рекомендуется выполнять на стадии заказа.

Таблица 1 - Деформируемые алюминиевые сплавы - пластины, листы и прессованные профили

Материалы согласно | Марка согласно ЕН 515 | |

ЕН 573-1 и ЕН 573-3; числовое обозначение | ЕН 573-2 и ЕН 573-3; химическое обозначение | |

EN AW-3103 | EN AW-AI Mn1 | Н14; Н16; Н24; Н26 |

EN AW-3004 | EN AW-AI Mn1Mg1 | Н14; Н16; Н24; Н26; Н34; Н36 |

EN AW-3005 | EN AW-AI Mn1Mg0,5 | H14; H16; H24; H26 |

EN AW-5005 | EN AW-AI Mg1(Б) | О/H111; H12; H14; H22; H24; H32; H34 |

EN AW-5005A | EN AW-AI Mg1(B) | О/H111; H12; H14; H22; H24; H32; H34 |

EN AW-5049 | EN AW-AI Mg2Mn0,8 | О; H14; H111; H24; H34 |

EN AW-5052 | EN AW-AI Mg2,5 | H12; H14; H22; H24; H32; H34 |

EN AW-5083 | EN AW-AI Mg4,5Mn0,7 | О/H111; H12; H14; H22; H24; H32; H34; F; H112; H116 |

EN AW-5383 | EN AW-AI Mg4,5Mn0,9 | О/H111; H112; H116; H22/H32; H24/H34 |

EN AW-5454 | EN AW-AI Mg3Mn | О/H111; H14; H24; H34 |

EN AW-5754 | EN AW-AI Mg3 | О/H111; H14; H24; H34 |

EN AW-6005A | EN AW-AI SiMg(A) | T6 |

EN AW-6060 | EN AW-AI MgSi | T5; T6; T64; T66 |

EN AW-6061 | EN AW-AI Mg1SiBu | T4; T6; T451; T651 |

EN AW-6063 | EN AW-AI Mg0,7Si | T5; T6; T66 |

EN AW-6082 | EN AW-AI Si1MgMn | T4; T5; T6; T651; T61; T6151; T451 |

EN AW-6106 | EN AW-AI MgSiMn | T6 |

EN AW-7020 | EN AW-AI Zn4,5Mg1 | T6; T651 |

EN AW-8011A | EN AW-AI FeSi(A) | H14; H16; H24; H26 |

Таблица 2 - Деформируемые алюминиевые сплавы - поковки

Материалы в соответствии с ЕН 586 | Марка в соответствии с ЕН 515 | |

Обозначение | Символы | |

EN AW-5083 | EN AW-AI Mg4,5Mn0,7 | Н112 |

EN AW-5754 | EN AW-AI Mg3 | Н112 |

EN AW-6082 | EN AW-AI SiMgMn | Т6 |

Таблица 3 - Алюминиевые сплавы - отливки (пресс-литье или литье в песчаные формы)

Материалы* в соответствии с ЕН 1706 | Марка согласно EH 1706 | |

Числовое обозначение | Химическое | |

EN AB-42100 | EN AB-AI Si7Mg0,3 | Постоянная пресс-форма: T6; Т64 |

EN АВ-42200 | EN AB-AI Si7Mg0,6 | Постоянная пресс-форма: Т6; Т64 |

EN АВ-43000 | EN AB-AI Si10Mg(a) | Постоянная пресс-форма: F |

EN АВ-43300 | EN AB-AI Si9Mg | Отливка в песчаную форму: Т6 Постоянная пресс-форма: Т6; Т64 |

EN АВ-44200 | EN AB-AI Si12(a) | Отливка в песчаную форму Постоянная пресс-форма: F |

EN AB-51300 | EN AB-AI Mg5 | Отливка в песчаную форму Постоянная пресс-форма: F |

* Требования к испытанию на качество деталей отливки следует указывать. Инструкция приведена в ЕН 1999-1-1. | ||

5.4 Изделия из алюминия

В качестве конструкционных материалов применяют изделия согласно таблице 4 из алюминия и алюминиевых сплавов согласно 5.3.

Таблица 4 - Стандарты по алюминиевым продуктам

Продукт | Общие положения (Оценка и методы испытаний) | Допуски |

Прессованные стержни, бруски, трубы и профили | ЕН 755-1 | ЕН 755-3 - Круглые бруски ЕН 755-4 - Квадратные бруски ЕН 755-5 - Прямоугольные бруски ЕН 755-6 - Шестиугольные бруски ЕН 755-7 - Бесшовные трубы ЕН 755-8 - Канальные трубы ЕН 755-9 - Профили |

Прессованные стержни, бруски, трубы и профили | ЕН 12020-1 | ЕН 12020-2 |

Холоднодеформированные стержни, бруски и трубы | ЕН 754-1 | ЕН 754-3 - Круглые бруски ЕН 754-4 - Квадратные бруски ЕН 754-5 - Прямоугольные бруски ЕН 754-6 - Шестиугольные бруски ЕН 754-7 - Бесшовные трубы ЕН 754-8 - Канальные трубы |

Поковки | ЕН 586-1 | ЕН 586-3 |

Листы, полосы и пластины | ЕН 485-1 | ЕН 485-3 - Продукты горячей прокатки ЕН 485-4 - Продукты холодной прокатки |

Отливки | ЕН 1559-1, ЕН 1559-4 | ИСО 8062 |

Проволока | ЕН 1301-1 | ЕН 1301-3 |

5.5 Расходные материалы для сварки

Расходные материалы для сварки должны соответствовать требованиям ЕН ИСО 18273. Следует установить основные материалы для сварных соединений.

Примечание - Рекомендации по выбору расходных материалов для сварки приведены в ЕН 1999-1-1.

5.6 Крепежные элементы

5.6.1 Болты, гайки, шайбы

Следует указывать класс болтовых соединений, стандарт по материалам, класс прочности и другие требования, например к обработке поверхности.

Допускается использовать крепежные элементы только согласно таблице 5. При указанной обработке поверхности все элементы высокопрочных крепежных элементов должны доставляться с одинаковой обработкой поверхности.

Все элементы болтовых соединений (болт, гайка и шайба) должны иметь одинаковые характеристики коррозионной стойкости. Болты и гайки с оцинкованной поверхностью должны быть доставлены одним производителем, что обеспечит плавный ход резьбы. Производитель высокопрочных болтов, гаек и шайб несет ответственность за их обработку горячим цинкованием.

Таблица 5 - Сочетание болтов, гаек и шайб для класса соединений

Класс соединения согласно ЕН 1999-1-1 | Болты | Гайки | Шайбы | ||

Стандарт на изделие | Класс прочности болтов | Стандарт на изделие | Класс прочности болтов | Стандарт на изделие | |

A, D (алюминий) | ЕН ИСО 4014, ЕН ИСО 4017 | Алюминий по ЕН 8839 | ЕН ИСО 4032 | Алюминий по ЕН 28839 | ЕН ИСО 7091 |

A, D (нержавеющая сталь) | ЕН ИСО 4014, ЕН ИСО 4017, ЕН ИСО 4762, ЕН ИСО 2009 | Марка 50 нержавеющей стали согласно ЕН ИСО 3506-1 | ЕН ИСО 4032 | 50 согласно ЕН ИСО 3506-2 | ЕН ИСО 7089, ЕН ИСО 7090 |

A, D (нержавеющая сталь) | ЕН ИСО 4014, ЕН ИСО 4017, ЕН ИСО 4762, ЕН ИСО 2009, ЕН ИСО 7046-2 | Марка 70 нержавеющей стали согласно ЕН ИСО 3506-1 | ЕН ИСО 4032 | 70 согласно ЕН ИСО 3506-2 | ЕН ИСО 7089, ЕН ИСО 7090 |

A, D (нержавеющая сталь) | Марка 80 нержавеющей стали согласно ЕН ИСО 3506-1 | 80 согласно ЕН ИСО 3506-2 | |||

A, D (сталь) | ЕН ИСО 4016, ЕН ИСО 4018 | 4.6 согласно ЕН ИСО 898-1 | ЕН ИСО 4034, ЕН ИСО 4032 | М16:5 >М16:4 или 5 согласно ЕН 20898-2 | ЕН ИСО 7091, ЕН ИСО 708, ЕН ИСО 7090 |

A, D (сталь) | ЕН ИСО 4014, ЕН ИСО 4017 | 5.6 согласно ЕН ИСО 898-1 | ЕН ИСО 4032 | 5 по ЕН 20898-2 | ЕН 7091, ЕН ИСО 7089, ЕН ИСО 7090 |

A, D (сталь) | ЕН ИСО 4014, ЕН ИСО 4017, ЕН ИСО 4762, ЕН ИСО 7046-2, ЕН ИСО 10642 | 8.8 согласно ЕН ИСО 898-1 | ЕН ИСО 4032 | 8 по ЕН 20898-2 | ЕН ИСО 7091, ЕН ИСО 7089, ЕН ИСО 7090 |

A, D (сталь) | ЕН 14399-7 | 8.8 | ЕН 14399-3 | 8 | ЕН 14399-5, ЕН 14399-6 |

A, D (сталь) | ЕН ИСО 10642 | 10.9 согласно ЕН ИСО 898-1 | ЕН ИСО 4032 | 10 согласно ЕН 20898-2 | ЕН ИСО 7091, ЕН ИСО 7089, ЕН ИСО 7090 |

A, D (сталь) | ЕН 14399-7 | 10.9 | ЕН 14399-3 | 10 | ЕН 14399-5, ЕН 14399-6 |

А, В, С, D, Е (сталь) | ЕН 14399-3 | 8.8 | ЕН 14399-3 | 8 | ЕН 14399-5, ЕН 14399-6 |

А, В, С, D, Е (сталь) | ЕН 14399-3 | 10.9 | ЕН 14399-3 | 10 | ЕН 14399-5, ЕН 14399-6 |

А, В, С, D, Е (сталь) | ЕН 14399-4 ЕН 14399-8 | 10.9 | ЕН 14399-4 | 10 | ЕН 14399-6 |

Примечание - Классы болтовых соединений в соответствии с ЕН 1999-1-1: А - срезное соединение, несущий тип; В - срезное соединение, сопротивление скольжению по второму предельному состоянию; С - срезное соединение, сопротивление скольжению по первому предельному состоянию; D - болтовое соединение, без контролируемого натяжения; Е - болтовое соединение, с применением высокопрочных болтов с контролируемым натяжением. Следует использовать только алюминиевые материалы, перечисленные в стандарте ЕН 1999-1-1. Для удлиненных отверстий и отверстий с увеличенным размером можно использовать также шайбы согласно ЕН ИСО 7093-1, ЕН ИСО 7093-2 и ЕН ИСО 7094. | |||||

5.6.2 Стад-болты

Размеры и форма стад-болтов должны соответствовать требованиям ЕН ИСО 13918.

5.6.3 Заклепки

Заклепки должны соответствовать требованиям ЕН ИСО 13918.

В случае применения алюминиевых сплавов, содержащих в качестве легирующего элемента медь, следует обеспечить достаточное сопротивление коррозии или коррозионную стойкость в соответствии с условиями коррозионной среды.

5.6.4 Самосверлящие и самонарезающие винты

Самосверлящие винты должны соответствовать требованиям ЕН ИСО 15480, самонарезающие винты - требованиям ЕН ИСО 1481, ЕН ИСО 7049, ЕН ИСО 1479 или ИСО 10509.

Если самосверлящие или самонарезающие винты применяются для крепления трапецеидального профлиста, то есть фиксации тонкого материала с толстым, необходимо заранее просверливать отверстия, если толщина прикрепляемого элемента превышает 2 мм, или использовать винты с подточенной резьбой.

5.6.5 Опоры

Конструктивные опоры должны соответствовать требованиям ЕН 1337-3, ЕН 1337-4, ЕН 1337-5, ЕН 1337-6 или ЕН 1337-8.

5.7 Адгезионные соединения

Требования к долговременным и кратковременным характеристикам материала адгезионных соединений следует устанавливать отдельно.

Примечание - Отсутствуют стандарты, определяющие требования к адгезионным материалам, используемым для несущих соединений в строительстве.

6 Подготовительные работы

6.1 Общие положения

В настоящем разделе установлены требования касательно подготовки к изготовлению алюминиевых конструкций, включая подготовку процессов холодного формирования тонкостенных элементов и листового материала, за исключением случаев, описанных в стандартах на изделия.

Алюминиевые элементы конструкций должны быть изготовлены в пределах допусков, указанных в 11.2.

Примечание - Требования к сварке и крепежным соединениям приведены в разделах 7 и 8. Требования к контролю, испытаниям и исправлениям дефектов определены в 12.3.

6.2 Маркировка

Для классов исполнения ЕХВ2, ЕХВ3 и ЕХВ4 все конструкционные и комплектующие материалы должны быть четко маркированы или иметь уникальное обозначение для распознавания (например, прессованные профили с разным поперечным сечением) при использовании изделия из различных сплавов или из одного сплава, но различных марок. Маркировка должна выполняться стандартным способом, например краской, этикеткой, ярлыком, штриховым кодом и т.д. Вид маркировки следует согласовать между производителем конструкционных материалов и комплектующих и строительной организацией.

Необходимо предусмотреть сохранность маркировки до конечного применения материала. Маркировка резцом или наплавкой металла не допускается. Не разрешается использовать жесткие клейма, если это не разрешается техническими требованиями.

На каждом этапе изготовления для классов исполнения ЕХВ2, ЕХВ3 и ЕХВ4 каждая деталь или упаковка одинаковых деталей алюминиевых конструкций должна иметь четкую и нестираемую маркировку либо иное уникальное обозначение, сохраняющееся до монтажа.

6.3 Транспортирование и хранение

Транспортирование и хранение входящих в состав материалов и элементов должны выполняться безопасным способом, предотвращающим деформацию и сводящим к минимуму возможность повреждения поверхностей. Следует соблюдать все инструкции производителя и поставщика конструкционных материалов.

Конструкционные материалы и комплектующие, поврежденные настолько, что больше не отвечают требованиям стандарта, должны рассматриваться как несоответствующие.

6.4 Резка

Резку следует выполнять так, чтобы были соблюдены все требования к качеству поверхностей резки, указанные в настоящем стандарте.

Резка выполняется путем распиловки, резки ножницами, рубкой, термической резкой или струйными способами резки. Дефекты резки или поверхностей следует устранить подходящим механическим способом, например фрезерованием, шлифованием, опиловкой или шабрением.

Поверхность резки не должна выходить за пределы класса 4, определенного в ЕН ИСО 9013:2002, если не указано иное. Это требование относится к допускам на перпендикулярность, угловые отклонения и среднюю высоту профиля.

Поверхности после резки ножницами и рубки не должны иметь трещин и зазубрин. В противном случае эти поверхности следует обработать для устранения дефектов.

Необходимо указывать необходимость устранения острых кромок по техническим причинам.

Элементы конструкций из сплава EN AW-7020 следует обрабатывать только с помощью резки ножницами или рубки при соблюдении следующих условий:

- при выполнении сварочных работ обрезанные ножницами или рубленые кромки следует полностью проплавлять по всей их длине, иначе при сварке кромки не будут полностью проплавлены. Перед сваркой кромку необходимо подрезать на 0,4 толщины или 3 мм (на меньшее из данных значений);

- при отсутствии сварочных работ обработку на станке, как определено выше, можно выполнить как дополнительную термическую обработку. Это разрешается только для стенок толщиной до 5 мм.

Примечание - О проведении дополнительной термической обработки см. EN AW-7020 в 7.7.

6.5 Формообразование

Формообразование лучше всего выполнять с помощью холодной обработки давлением, например гибки, фальцевания или прессования, до нужной формы. Операции, которые в значительной степени влияют на свойства материала (например, размягчение в результате нагревания или наклеп в результате пластической деформации во время формообразования), должны выполняться только при наличии разрешения и при проведении испытаний согласно указанным требованиям.

При обработке давлением не допускаются трещины.

Сразу после процесса формообразования необходимо выполнять проверку деформированных зон в соответствии с 12.3.1.

Отмечать линию сгиба кромок можно только с помощью мягкого простого или цветного карандаша.

6.6 Выполнение отверстий для крепежных элементов

Отверстия допускается выполнять с помощью сверления, рубки, струйной резки или механизированной термической резки. Следует установить размеры отверстий. Максимальный зазор должен соответствовать указаниям таблицы 6. Внутренняя поверхность отверстий, изготовленных термической резкой или резкой струей воды, не должна выходить за пределы класса 4, определенного по ЕН ИСО 9013:2002, если не указано иное. Это относится к допускам на перпендикулярность, угловые отклонения и среднюю глубину шероховатости.

Неровности поверхности и заусенцы следует удалить.

Для всех категорий болтовых соединений рубка отверстий должна быть разрешена только до максимальной толщины 25 мм. Вырубленные отверстия в деталях, подверженных нагрузкам на растяжение, с толщиной от 16 до 25 мм, следует пробивать с уменьшением диаметра минимум на 2 мм с последующим рассверливанием.

Детали из EN AW-7020 допускается обрабатывать рубкой только при условии соблюдения требований 6.4. Если отверстия плотно заполняются болтами, дополнительные требования согласно 6.4 не требуются.

Если отверстия для болтов и заклепок просверливаются в деталях, плотно соединенных друг с другом, детали необходимо разделить для устранения заусенцев, если это специально указано.

Следует использовать нейтральные охлаждающие вещества и смазочные материалы.

Максимальные зазоры отверстий для крепежных элементов указаны в таблице 6.

Таблица 6 - Максимальные зазоры в отверстиях для крепежных элементов

Тип крепежного элемента и тип соединения | Материал крепежного элемента | Номинальный диаметр крепежного элемента, мм | Максимальный зазор в диаметре, мм |

Призонные болты (A, D, Е) | - | Любой | 0,3 |

Болтовые соединения без подгонки и штифты (А, С, D, Е) | - | Любой | 1 |

Крепежные элементы в отверстиях с большим зазором (A, D, Е) | - | Любой | Более, чем: - 2 или - 0,15 диаметр |

Заклепки (А), см. 5.6.3 | Алюминий | <13

13 | 0,4 0,8 |

Сталь и нержавеющая сталь | <13

13 | 0,8 1,6 | |

Высокопрочные болты согласно ЕН 14399-3 или ЕН 14399-4 (все слои или два внешних слоя, если больше, чем три слоя) (С) | Сталь | 24 >24 | 2 3 |

Высокопрочные болты согласно ЕН 14399-3 или ЕН 14399-4 (свыше трех слоев, внутренние слои) (С) | Сталь | Любой | 3 |

Специальные заклепки и другие крепежные элементы | Рекомендации приведены в приложении Е | ||

Примечание - Размер отверстий не следует выбирать больше вследствие неравномерной или избыточной толщины цинкового покрытия на болтах. | |||

Отверстия для призонных болтов просверливают минимум на 2 мм меньше диаметра резьбы или стержня, а затем рассверливают. Если крепежный элемент устанавливают с прохождением через несколько слоев, эти детали должны прочно удерживаться друг с другом во время рассверливания.

В общем случае отверстия допускается просверливать также без дополнительного рассверливания, если детали прочно зафиксированы друг с другом и соблюдается максимальный зазор.

Следует указывать номинальные размеры раззенковки. Они должны быть такими, чтобы после установки болт находился на одном уровне с внешней поверхностью детали. Угол раззенковки должен соответствовать углу потайной головки.

В случае потайной заклепки раззенковка должна быть такой, чтобы после клепки головка заклепки полностью заполняла раззенковку и находилась на одном уровне с внешней поверхностью детали. Следует указывать размеры раззенковки.

Примечание - Инструкции на выполнение отверстий для самосверлящих и самонарезающих винтов см. в 5.6.4.

6.7 Вырезы

Внутренние углы и вырезы следует скруглять с минимальным радиусом 5 мм.

На деталях из EN AW-7020 при применении рубки учитывают требования, приведенные в 6.6 и 6.4.

6.8 Поверхности контактных стыков

Поверхности контактных стыков должны удовлетворять требованиям, указанным в 11.2.2.3.

6.9 Пробная сборка

Необходимо постоянно выполнять пробную сборку для обеспечения подгонки элементов между собой. Следует указывать необходимость полной контрольной сборки элемента. Для достижения проектных размеров и геометрии элементов, а также типа и размера всех сварных швов, следует выполнять контрольные сборки.

6.10 Термическая обработка

Любую термическую обработку входящего в состав алюминиевого материала следует выполнять согласно аттестационным правилам. Такой аттестационный способ может являться частью технических требований производителя входящего в состав материала. Термическую обработку допускается выполнять только при наличии подходящего оборудования.

6.11 Выпрямление

Корректировка формы с помощью термического воздействия не допускается, за следующими исключениями:

- если используются не термически упрочняемые материалы в состоянии О;

- если используются другие материалы (марки), а формообразование (сварными швами или газовой горелкой) выполняется в слабо напряженных зонах при строгом контроле документирования, контроле температур.

Необходимость проведения такого рода работ следует установить в технических условиях на выполнение.

Примечание - В зависимости от сплава и состояния нагрев (температура и длительность) может повлиять на прочность и иногда также на внутреннюю структуру металла.

7 Сварка

7.1 Общие положения

Сварку выполняют в соответствии с требованиями соответствующей части ЕН ИСО 3834.

Примечание 1 - Указания по применению ЕН ИСО 3834 относительно требований к качеству сварки плавлением металлических материалов приведены в CEN ISO/TR 3834-6.

В зависимости от класса исполнения применяются следующие документы:

- ЕХВ1 по ЕН ИСО 3834-4 - "Элементарные требования к качеству";

- ЕХВ2 по ЕН ИСО 3834-3 - "Стандартные требования к качеству";

- ЕХВ3 и ЕХВ4 по ЕН ИСО 3834-2 - "Подробные требования к качеству".

Примечание 2 - Указания по сварным швам на поверхности листов или пластин см. в примечании 1 к 5.3.

7.2 Планирование сварочных работ

7.2.1 Требования к планированию сварочных работ

Сварочные работы выполняют в соответствии с ЕН ИСО 3834.

7.2.2 Инструкция на технологический процесс сварки

Инструкция на технологический процесс сварки должна одержать следующее:

a) подробное описание соединяемых деталей;

b) размер и тип сварного шва;

c) подготовка соединения, включая устранение оксидного слоя;

d) технологическая карта на сварочные работы, включая требования к материалам для сварных соединений, требования к подогреву и промежуточным рабочим швам;

e) меры, предпринимаемые для предотвращения деформаций во время и после сварки;

f) последовательность наложения сварных швов со всеми ограничениями и положениями начальных и конечных точек сварного шва, включая промежуточные начальные и конечные точки, в случаях, когда конфигурация шва не позволяет выполнять сварку непрерывно.

Примечание - Если при сборке выполненные ранее сварные швы перекрываются или становятся недоступными, необходимо уделить особое внимание очередности выполнения швов и возможной необходимости контроля/испытания предыдущего сварного шва перед последующей сваркой или перед сборкой перекрывающих элементов конструкций;

g) требования к промежуточному контролю;

h) требования к повороту элементов конструкций в процессе сварки, связанному с последовательностью сварки;

i) подробную информацию о применяемых зажимах и приспособлениях;

j) технические требования к тепловой обработке;

k) специальное оборудование для сварочных материалов (хранение и предотвращение попадания влаги и т.п.);

I) ссылки на 12.4 касающиеся плана контроля испытаний;

m) требования к условиям приемки сварных швов в соответствии с учетом положений 12.4.4;

n) требования к обозначению сварных швов.

7.3 Способы сварки

Сварка может выполняться следующими способами сварки определенными в ЕН ИСО 4063, если не указано иное:

- 131 - сварка металлическим электродом в среде инертного газа, сварка МИА;

- 141 - дуговая сварка вольфрамовым электродом в среде инертного газа (сварка ВИА);

- 15 - плазменная дуговая сварка.

7.4 Квалификация технологических процессов сварки и персонала, выполняющего сварку

7.4.1 Квалификация технологических процессов сварки

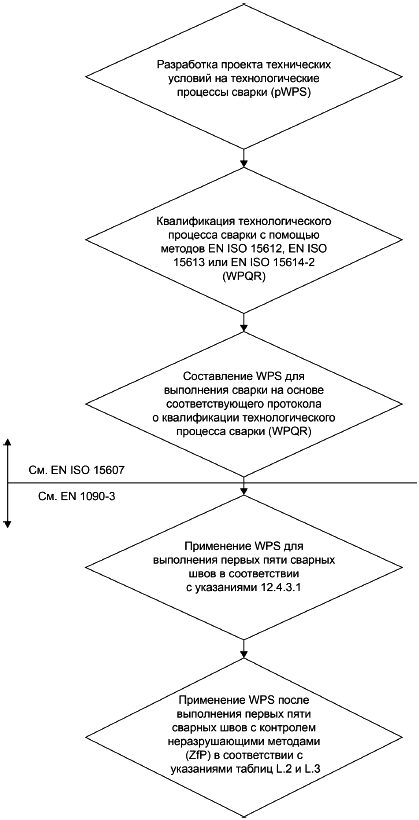

Для классов исполнения ЕХВ2, ЕХВ3 и ЕХВ4 сварку следует выполнять в соответствии с технологической картой для сварки в соответствии с ЕН ИСО 15609-1. Для классов исполнения ЕХВ3 и ЕХВ4 квалификацию технологии дуговой сварки следует проводить в соответствии с ЕН ИСО 15613 или ЕН ИСО 15614-2. Для класса исполнения ЕХВ2 классификацию технологии сварки следует проводить в соответствии с одним из следующих стандартов: ЕН ИСО 15612, ЕН ИСО 15613, ЕН ИСО 15614-2.

Для других способов сварки следует применять ЕН ИСО 15613 или соответствующий стандарт серии ЕН ИСО 15614.

При использовании способов квалификации согласно ЕН ИСО 15613 или ЕН ИСО 15614-2 должны выполняться следующие условия:

a) при испытаниях стыковых сварных швов не оценивают угловые сварные швы;

b) для оценки угловых сварных швов должно быть выполнено технологическое испытание согласно приложению С.

Технические условия на технологический процесс сварки для узлов каркасных конструкций из замкнутых профилей должны определять начальные и конечные зоны сварки и метод, используемый в случаях изменения сварных швов от угловых швов к стыковым швам в процессе выполнения сварки.

В местах свариваемости кованых деталей, в зависимости от формы деталей, может потребоваться подтверждение механико-технологических свойств сварного шва с помощью предварительного производственного испытания.

При отсутствии специальных указаний литые детали сваривать не допускается.

Указания по разработке и применению технических условий для сварки приведены в приложении L.

7.4.2 Актуальность квалификации технологического процесса сварки

При использовании строителем квалификационного процесса сварки в течение определенного времени в соответствии с ЕН ИСО 15614-2 необходимо выполнить следующие испытания:

a) если технология сварки не использовалась более одного года, строительная организация должна выполнить производственное испытание сварки, в котором геометрия и размеры соответствуют требованиям ЕН ИСО 15614-2 и приложению С настоящего стандарта. Контроль и испытание должны включать в себя визуальный контроль, рентгенографическую дефектоскопию, поверхностную дефектоскопию и макроскопическое исследование;

b) если технология сварки не использовалась строительной организации в течение трех лет, следует выполнить аттестацию технологии сварки в полном объеме.

7.4.3 Квалификация сварщиков и управляющих сваркой

Сварщики должны оцениваться согласно ЕН ИСО 9606-2, управляющие сваркой - согласно ЕН 1418.

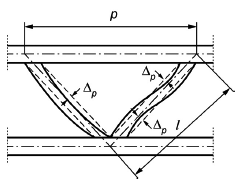

Для сварки каркасных конструкций из замкнутого профиля, сварщиков следует оценивать путем выполнения односторонней сварки для примыкающего трубного соединения в соответствии с рисунком 1.

Примечание - В примыкающем трубном соединении сварной шов по периметру может изменяться от стыкового шва к угловому шву.

Рисунок 1 - Примыкающее трубное соединение

Отчеты обо всех квалификационных испытаниях сварщиков и управляющих сварочного оборудования следует хранить для инспекционных проверок.

7.4.4 Персонал, контролирующий качество выполнения сварочных работ

Для элементов конструкций классов исполнения ЕХВ2, ЕХВ3 и ЕХВ4 контроль сварочных работ должен выполняться в течение выполнения сварки персоналом, контролирующим сварочные работы, имеющим необходимые квалификацию и опыт выполнения сварочных работ, которые он контролирует, в соответствии с указаниями ЕН ИСО 14731.

Уровень технических знаний персонала, контролирующего качество выполнения сварочных работ, должен соответствовать требованиям, приведенным в таблице 7.

Таблица 7 - Технические знания, необходимые для персонала, контролирующего сварочные работы

Класс исполнения | Основной материал | Тип расходных материалов для сварки | |||

Типы 3, 4 | Тип 5 | ||||

Номинальная толщина материала, мм | Номинальная толщина материала, мм | ||||

t 12 | t>12 | t 12 | t>12 | ||

ЕХС2 | 3ххх, 5ххх | В | S | В | S |

Другой | S | ||||

ЕХС3 | 3ххх, 5ххх | S | S | S | С |

Другой | С | С | |||

ЕХС4 | Все | С | |||

Примечание - В настоящей таблице даны рекомендации по возможным комбинациям свариваемых материалов, входящих в состав основных и присадочных материалов. Допустимые и рекомендуемые комбинации см. в ЕН 1999-1-1. Концевая пластина до 25 мм. В - базовые технические знания согласно ЕН ИСО 14731; S - специальные технические знания согласно ЕН ИСО 14731; С - всесторонние технические знания согласно ЕН ИСО 14731. | |||||

7.5 Подготовка и выполнение сварочных работ

7.5.1 Общие положения

Сварочные работы следует выполнять в соответствии с рекомендациями, ЕН 1011-1 и ЕН 1011-4.

При использовании других процессов сварки кроме способов, перечисленных в 7.3, следует указать требования к сварке и проверить ее квалификацию путем технологических испытаний.

Временной интервал между очисткой поверхности и сваркой должен быть сокращен до минимума и не превышать 4 часов.

7.5.2 Подготовка соединений под сварку

Следует придерживаться рекомендаций ЕН 1011-1 и ЕН 1011-4. Кроме того, предъявляются следующие требования:

- подготовка соединений под сварку, включая допуски и подгонку, должна соответствовать подготовке технологических испытаний;

- при необходимости корректировки погрешности в геометрии соединения с помощью наплавки следует использовать квалификационную технологию сварки. Необходимо подтвердить, что вследствие этого характеристики несущей конструкции не ухудшились.

7.5.3 Защита от атмосферных воздействий

Сварщики и рабочая зона должны быть надлежащим образом защищены от негативных атмосферных воздействий, в особенности от ветра.

Свариваемые поверхности должны быть сухими и защищенными от конденсата. При температуре свариваемого материала ниже 5°С может потребоваться соответствующий подогрев.

7.5.4 Подготовительная сборка для сварки

Следует придерживаться рекомендаций ЕН 1011-1 и ЕН 1011-4. Кроме того, предъявляются следующие требования:

- свариваемые элементы должны быть выровнены и закреплены в неподвижном положении с помощью прихваточных сварных швов или внешних приспособлений и поддерживаться в начале сварки;

- сборку выполняют таким образом, чтобы взаимное расположение соединений и конечные размеры элементов конструкций не выходили за пределы установленных допусков. Следует предусмотреть соответствующие припуски на деформацию и усадку;

- свариваемые элементы должны быть собраны и закреплены в неподвижном положении так, чтобы свариваемое соединение было без труда доступно и хорошо видно сварщику/управляющему сваркой/контролеру.

7.5.5 Временные крепления

Следует указать, разрешена ли приварка временных креплений. При необходимости следует установить зоны, пригодные для приварки временных креплений.

Необходимо придерживаться рекомендаций ЕН 1011-1 и ЕН 1011-4. Кроме того, предъявляются следующие требования:

- все сварные швы временных креплений должны быть выполнены в соответствии с техническими условиями на технологические процессы сварки;

- при удалении временных креплений с помощью резки или рубки поверхность основного материала следует тщательно очистить и зашлифовать.

7.5.6 Прихваточные сварные швы

Необходимо придерживаться рекомендаций ЕН 1011-1 и ЕН 1011-4. Кроме того, предъявляются следующие требования:

- прихваточные сварные швы должны быть расположены только в местах, пригодных для начальной (конечной точки);

- для соединений, свариваемых автоматическим или полностью механизированным способом сварки, для классов исполнения ЕХВ3 и ЕХВ4 размещение прихваточных сварных швов должно быть включено в технические условия технологического процесса сварки.

7.5.7 Температура подогрева и температура выполнения прихваточных сварных швов

Температура подогрева и максимальная температура выполнения прихваточных швов должны соответствовать рекомендациям ЕН 1011-4.

7.5.8 Стыковые сварные швы

Необходимо придерживаться рекомендаций ЕН 1011-1 и ЕН 1011-4. Кроме того, предъявляются следующие требования:

- следует установить расположение стыковых сварных швов, используемых в качестве вспомогательных при изготовлении комплектующих частей требуемой длины;

- для элементов конструкций классов исполнения ЕХВ3 и ЕХВ4, а также для ЕХВ2, если установлено отдельно, следует использовать входные и выходные планки для обеспечения полноразмерности шва по концам;

- после завершения сварки все концевые планки следует удалить в соответствии с указаниями 7.5.5.

7.5.9 Прорезные сварные швы и электрозаклепки

Отверстия для прорезных швов и электрозаклепок должны быть размещены таким образом, чтобы был обеспечен надлежащий доступ к свариваемым поверхностям. Следует установить необходимые размеры.

Первый слой должен быть выполнен по всему периметру отверстия.

Электрозаклепки следует выполнять только после проверки качества сварки угловых прорезных швов. Электрозаклепки, выполняемые без предварительной прорезной сварки, запрещены, если не указано иное.

7.5.10 Другие типы сварных швов

Следует указывать требования к другим типам сварных швов, выполняемым другими способами сварки, кроме способов, перечисленных в 7.3, и они должны отвечать требованиям к сварке настоящего стандарта.

7.6 Критерии приемки

Критерии приемки указаны в 12.4.4.

7.7 Термическая обработка

При необходимости полной термической обработки (обработка раствором, закалка и дисперсионное твердение) или искусственного твердения сварных элементов следует использовать квалификационную технологию. Влияние термической обработки следует проверять с помощью технологического испытания согласно ЕН ИСО 15614-2. Это необходимо также, если ремонт, выполняемый сваркой, требует термической обработки, за исключением сплава EN AW-7020, для которого соответствующие рекомендации приведены в примечании 3 настоящего подраздела.

Технологическое испытание должно подтвердить, что выбранный способ соответствует требованиям по прочности, неизменности формы и точности размеров. Кроме того, необходимо учитывать дополнительные согласованные требования по качеству, например обработку анодным окислением.

Примечание 1 - Руководство по термической обработке после сварки см. CR ISO 17663. Дополнительные специальные указания можно получить от производителя конструкционных материалов.

Примечание 2 - Термическая обработка в виде искусственного старения практически не влияет на геометрию и точность размеров конструкции.

Примечание 3 - Для искусственного старения изделий из сплава EN AW-7020 и искусственного старения после сварки элементов из этого сплава приемлемыми считаются следующие температурные ступени:

1-я ступень - свыше 3 сут при комнатной температуре;

2-я ступень - от 8 до 10 ч при (90±5)°С (температура металла);

3-я ступень - от 14 до 16 ч при (145±5)°С (температура металла).

В случае ремонта конструкции из сплава EN AW-7020 с помощью сварки зону ремонта сварного шва можно подвергать термической обработке с использованием термических покрытий. Хорошо зарекомендовала себя следующая термическая обработка:

- от 22 до 26 ч при (120±5)°С (температура металла).

Сварные изделия из сплава EN AW-7020, не прошедшие термическую обработку после сварки, не следует подвергать полной нагрузке до истечения 30-дневного периода естественного твердения. Период естественного твердения можно сократить, если специальную обработку выполняют согласно указанной технологии.

Примечание 4 - Хорошо зарекомендовала себя следующая термическая обработка:

- 60 ч при (60±5)°С (температура металла).

Проведение термической обработки обязательно следует отразить в документации (температура и время).

8 Крепежные элементы и адгезионные соединения

8.1 Монтаж с использованием крепежных элементов

8.1.1 Подготовка контактных поверхностей

Во время монтажа контактные поверхности (с покрытием или без покрытия) должны быть очищены от всех загрязнений. Контактные поверхности должны быть гладкими, без заусенцев, для обеспечения надежного соединения деталей.

Масло необходимо удалить с поверхности с помощью химических очистителей, газопламенная очистка не допускается.

Если требуется обеспечить плотный контакт соединяемых поверхностей, применяют положения раздела 10.

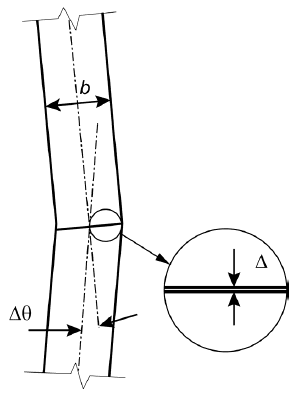

8.1.2 Выверка

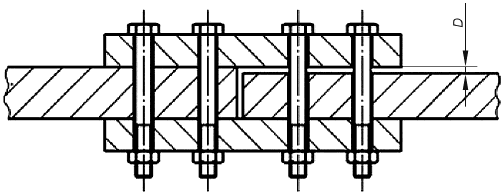

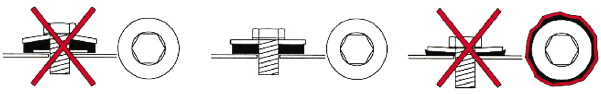

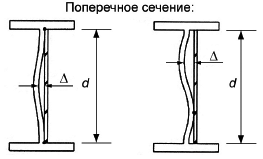

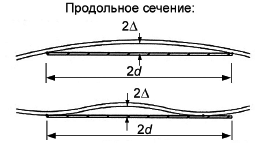

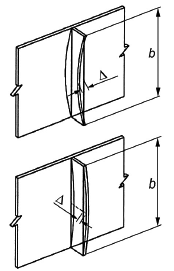

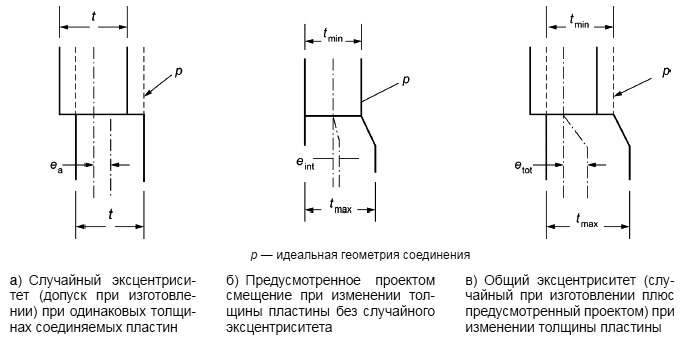

Отдельные элементы конструкции в составе одного слоя пакета не должны отличаться по толщине более чем на 1 мм, а в случае применения болтов с контролируемым предварительным натяжением - 0,5 мм (рисунок 2). Для обеспечения вышеуказанных условий используют подкладки толщиной не менее 1 мм.

Примечание 1 - В случае значительного коррозионного воздействия для предотвращения щелевой коррозии может потребоваться герметизация зазора.

Примечание 2 - Толщина пластин должна быть подобрана таким образом, чтобы ограничить число уплотнительных пластин максимум тремя.

D - зазор

Рисунок 2 - Разница толщины элементов для одного слоя пакета

Коррозионная стойкость и механическая прочность подкладок должны соответствовать свойствам соединяемых элементов конструкций, находящихся с ними в контакте. Особое внимание следует обратить на риск возникновения и последствия электрохимической коррозии при контакте разнородных металлов.

Примечание - Дополнительная фиксация элементов соединений с предварительным натяжением против ослабления не требуется, если контролируемое натяжение болтов выполняется в соответствии с 8.3.2.

Перед установкой болтов для соединений с предварительным натяжением необходимо проверить правильность сборки и выравнивание (при необходимости следует использовать оправки или временные болты).

8.1.3 Подготовка контактных поверхностей во фрикционных соединениях

Следует указывать площадь контактных поверхностей во фрикционных соединениях.

Для других видов обработки поверхности коэффициент трения можно определить с помощью процедуры, описанной в приложении D. Если измеренный коэффициент трения не соответствует проектному, необходимо выполнить надлежащие корректирующие действия.

Во время обработки и монтажа необходимо выполнять все необходимые мероприятия для получения и сохранности требуемого качества поверхности трения.

8.2 Болтовые соединения

8.2.1 Общие положения

Все элементы болтового соединения (комплекта) - болт, гайка и шайба - должны соответствовать положениям таблицы 5.

Для болтов с предварительным натяжением и болтов, работающих на растяжение, резьба болта должна выступать над гайкой минимум на один виток резьбы. Для болтов класса А достаточно, если резьба заканчивается на уровне наружной поверхности гайки.

Для болтов без предварительного натяжения минимум один полный виток резьбы должен оставаться свободным между опорной поверхностью гайки и ненарезной частью стержня болта.

Для болтов с предварительным натяжением по ЕН 14399-3 и ЕН 14399-7 минимум четыре полных витка резьбы должны оставаться свободными между опорной поверхностью гайки и ненарезной частью стержня болта.

Для болтов с предварительным натяжением согласно ЕН 14399-4 и ЕН 14399-8 длина стягивания должна соответствовать длине, указанной в ЕН 14399-4.

При использовании овальных отверстий для компенсации тепловых деформаций резьба не должна заходить в соединяемые элементы. Если головки болтов или гайки находятся в непосредственном контакте с элементами конструкций, имеющими овальные отверстия, необходимо использовать шайбы или пластины с увеличенными размерами для обеспечения полной герметизации отверстия.

8.2.2 Болты

Приварка болтов не допускается, если не указано иное.

Болты должны устанавливаться без повреждения резьбы.

При использовании болтов в элементах с внутренней резьбой необходимо получить специальное согласование производителя болтов, касающееся подгонки резьбы и способов затяжки болтов.

8.2.3 Призонные болты

Призонные болты применяются с предварительным натяжением и без предварительного натяжения.

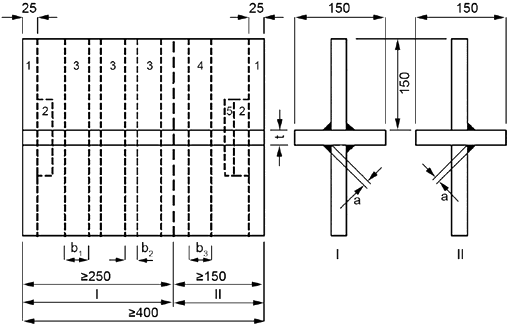

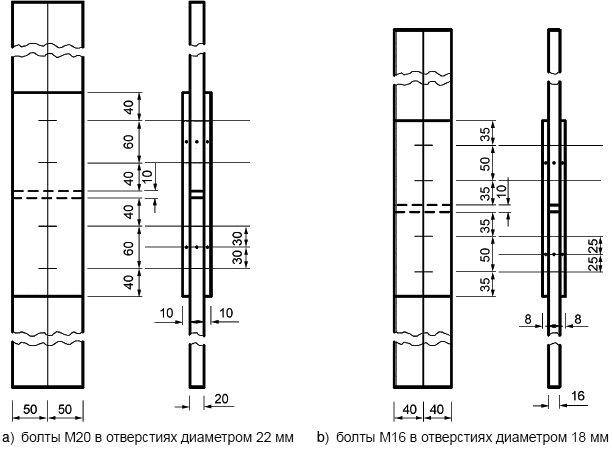

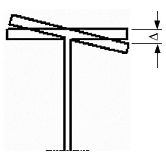

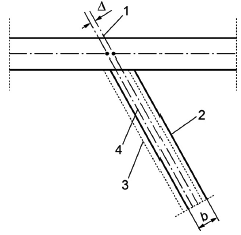

Резьба призонного болта не должна лежать в плоскости среза. Длина резьбовой части болта, входящая в рабочую зону болта, не должна превышать 1/3 толщины пластины (рисунок 3).

Примечание - Сдвиг резьбы относится к нарезной части болта.

Рисунок 3 - Максимальная длина резьбовой части стержня призонных болтов в пределах контактной поверхности смятия

Призонные болты следует устанавливать без применения чрезмерного усилия, не допуская повреждения резьбы.

8.2.4 Болты с потайной головкой