ГОСТ Р 57357-2016/EN 10080:2005

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАЛЬ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Steel for reinforcement of concrete structures. Specifications

ОКС 91.080.40

Дата введения 2017-07-01

Предисловие

1 ПОДГОТОВЛЕН Центральным научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона имени А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева), отделением Акционерного общества "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 европейского стандарта, который выполнен Федеральным государственным унитарным предприятием "Российский научно-исследовательский центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2016 г. N 2027-ст

4 Настоящий стандарт идентичен европейскому стандарту ЕН 10080:2005* "Сталь для железобетонной арматуры. Сталь арматурная свариваемая. Основные положения" (EN 10080:2005 "Steel for the reinforcement of concrete - Weldable reinforcing steel - General", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

1.1 Настоящий стандарт устанавливает общие требования и определения эксплуатационных характеристик стальной арматуры, пригодной к сварке, которую применяют для армирования бетонных конструкций, поставляемую в виде готовых изделий:

- стержней, мотков (катанка, проволока) и размотанных изделий;

- арматурных сеток, автоматически сваренных в заводских условиях;

- пространственных каркасов.

1.2 Сталь, соответствующая настоящему стандарту, имеет рифленую, периодически профилированную или гладкую поверхность.

1.3 Настоящий стандарт не распространяется

- на стальную арматуру, не пригодную к сварке;

- оцинкованную стальную арматуру;

- стальную арматуру с эпоксидным покрытием;

- стальную арматуру устойчивую к коррозии;

- предварительно напряженную арматуру (см. pr ЕН 10138-1 - pr ЕН 10138-4);

- периодически профилированную полосу;

- дальнейшую обработку, например, резку или резку и изгиб.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные нормативные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

EN 10020:2000, Definition and classification of grades of steel (Определение и классификация марок стали)

________________

EN ISO 377, Steel and steel products - Location and preparation of samples and test pieces for mechanical testing (Сталь и стальные изделия. Расположение и приготовление испытываемых образцов и образцов для механических испытаний)

________________

________________

________________

3 Термины и определения

В настоящем стандарте применены термины по ЕН 10020:2000 и ЕН 10079:1992, а также следующие термины с соответствующими определениями:

3.1 арматурная сталь (reinforcing steel): Стальное изделие круглого или приблизительно круглого поперечного сечения, применяемое для армирования бетона.

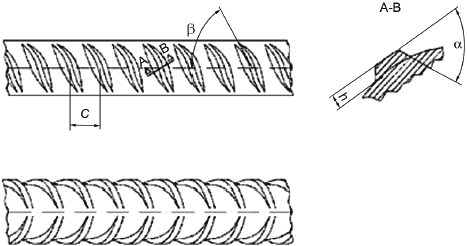

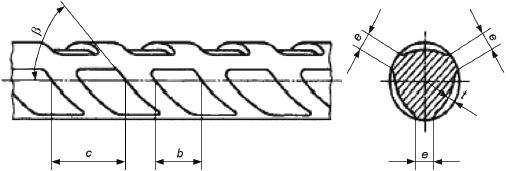

3.2 рифленая арматурная сталь (ribbed reinforcing steel): Стальная арматура, имеющая не менее двух рядов поперечных ребер, которые равномерно распределены по всей длине.

3.3 продольное ребро (longitudinal rib): Одинаковый непрерывный выступ, параллельный оси стержня, катанки или проволоки.

3.4 поперечное ребро (transverse rib): Любое ребро на поверхности стержня, катанки или проволоки, не являющееся продольным.

3.5 высота рифленияh (rib height, h): Расстояние от наивысшей точки продольного или поперечного ребра до поверхности ядра, измеряемое перпендикулярно к оси стержня, катанки или проволоки.

3.6 расстояние между ребрами или вмятинамис (rib or indentation spacing, с): Расстояние между центрами двух последовательных поперечных ребер или двух последовательных вмятин, измеряемое параллельно оси стержня, катанки или проволоки.

3.10 профилированная арматурная сталь (indented reinforcing steel): Арматурная сталь с равномерно расположенными по всей длине вмятинами (углублениями).

3.11 глубина вмятиныt (indentation depth, t): расстояние от поверхности проволоки до максимально углубленной точки.

3.12 ширина вмятиныb (indentation width, b): Ширина вмятины, измеренная параллельно оси стержня, катанки или проволоки.

3.13 гладкая стальная арматура (plain reinforcing steel): Стальная арматура с гладкой поверхностью.

3.14 моток (бунт) (coil): Арматурная сталь определенной длины (обычно катанка или проволока), смотанная концентрическими витками.

3.15 размотанная продукция (de-coiled product): Арматурная сталь, изготовленная в мотках (бунтах) и впоследствии выпрямленная для дальнейшего применения.

3.17 арматурная сетка (welded fabric): Плоское изделие из продольных и поперечных стержней, катанки или проволок одинаковых или разных номинальных диаметров и длины, которые расположены друг к другу преимущественно под прямым углом и свариваются во всех точках пересечения контактной электросваркой.

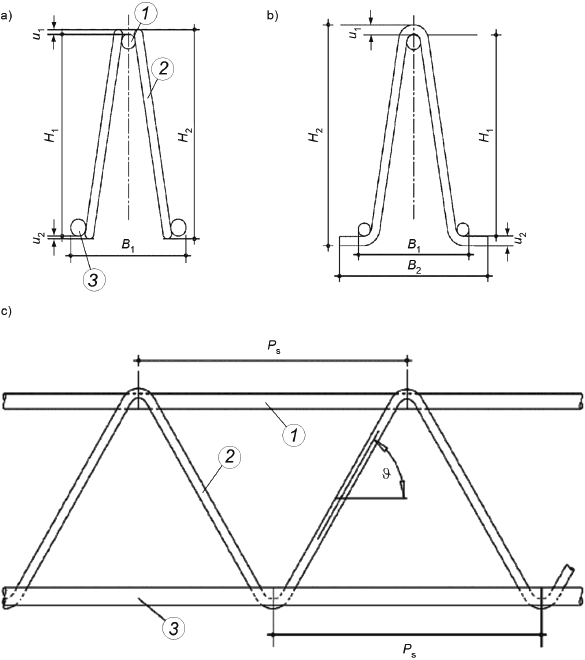

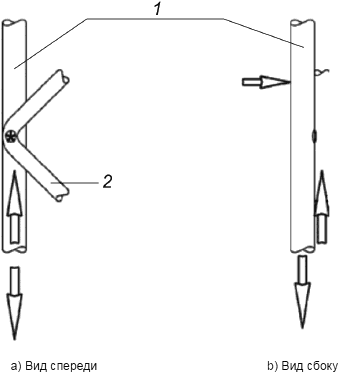

3.18 пространственный каркас (lattice girder): Двух- или трехмерная металлическая конструкция, состоящая из верхнего пояса, одного или нескольких нижних поясов и непрерывных или прерывистых раскосов, соединенных с поясами сваркой или механически.

__________________

3.20 минимальное значение (minimum value): Значение, ниже которого не допускается ни один результат испытания.

3.21 максимальное значение (макcimum value)*: Значение, превышение которого не допускается ни одним результатом испытания.

3.22 партия (batch): Определенное количество стержней, катанки, проволоки или размотанных изделий, одинакового номинального диаметра и одной плавки в мотках или в прутках, либо любое количество арматурной сетки или пространственных каркасов одного типа от одного производителя, которые представлены для исследования одновременно.

3.23 заводской производственный контроль (factory production control): Постоянный внутренний контроль продукции, изготовленной производителем.

3.24 полуфабрикат (заготовка) (semi-finished product): Изделие, требующее дальнейшей обработки для получения стандартных и специальных свойств, установленных в настоящем стандарте для арматурной стали.

3.25 стандартный показатель (standard property): Показатель, регламентированный настоящим документом и определяемый в рамках заводского производственного контроля для каждой испытываемой единицы.

3.26 специальный показатель (special property): Показатель, установленный данным документом и не подлежащий определению в рамках заводского производственного контроля для каждой испытываемой единицы.

3.27 стандартная арматурная сетка (standard welded fabric): Арматурная сетка, изготовленная согласно установленным условиям поставки и имеющаяся в наличии.

3.28 арматурная сетка целевого назначения (purpose made welded fabric): Арматурная сетка, изготовленная по специальным требованиям потребителя.

3.29 продольная проволока (longitudinal wire): Арматурная сталь, расположенная вдоль направления изготовления арматурной сетки.

3.30 поперечная проволока (transverse wire): Арматурная сталь, расположенная перпендикулярно к направлению изготовления арматурной сетки.

3.31 сдвоенные проволоки (twin wires): Две проволоки одного технического класса и номинального диаметра, расположенные вплотную друг к другу.

__________________

__________________

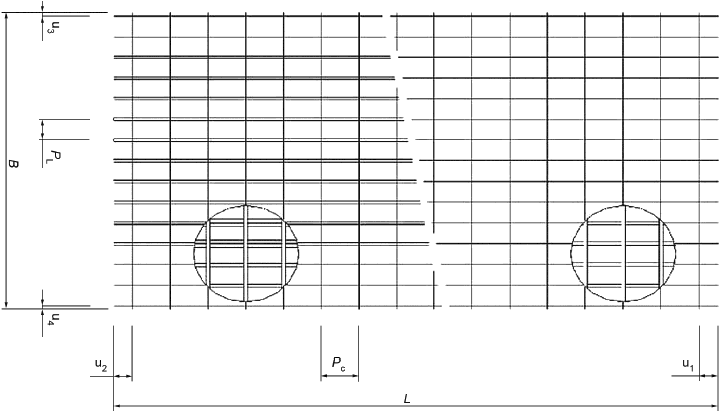

3.34 длина арматурной сеткиL (length of a welded fabric sheet, L): Размер самой длиной стороны арматурной сетки независимо от направления изготовления.

3.35 ширина арматурной сеткиВ (width of a welded fabric sheet, В): Размер самой короткой стороны арматурной сетки независимо от направления изготовления.

3.36 стандартный пространственный каркас (standard lattice girder): Пространственный каркас, изготовленный согласно установленным условиям поставки и имеющийся в наличии.

3.37 пространственный каркас целевого назначения (purpose made lattice girder): Пространственный каркас, изготовленный по специальным требованиям потребителя.

3.38 нижний пояс (lower chord): Комплект продольной стальной арматуры, расположенный в нижней части пространственного каркаса.

3.39 верхний пояс (upper chord): Продольная арматура, расположенная в верхней части пространственного каркаса, изготовленная из арматурной стали или стальной полосы.

3.40 раскосы (diagonals): Стальная арматура, связывающая верхний и нижний пояс пространственного каркаса.

3.41 длина пространственного каркасаL (lattice girder length, L): Общая длина пространственного каркаса.

3.49 технический класс (technical class): Тип стальной арматуры, определенный по ее эксплуатационным характеристикам, идентифицированный по особому обозначению (номеру) изделия.

3.50 марка арматурной стали (reinforcing steel grade): Марка стали, определенная требованиями к ее пределу текучести и пластичности.

4 Обозначения

Обозначения, использованные в настоящем стандарте, приведены в таблице 1.

Примечание - Сравнение обозначений, использованных в настоящем стандарте, с обозначениями, использованными в ЕН 1992-1-1 и ЕН 1992-1-2, см. в приложении Е.

Таблица 1 - Перечень символов

Обозначение | Описание | Единица |

А | Номинальная площадь поперечного сечения | мм |

А | Общее процентное удлинение при максимальном усилии | % |

b | Ширина вмятины | мм |

с | Расстояние между поперечными рифлениями или вмятинами | мм |

С | Величина углеродного эквивалента (CEV) | % по массе |

С | Установленное характеристическое значение | |

d | Номинальный диаметр стальной арматуры | мм |

е | Разрыв между рядами ребер или вмятин | мм |

Относительная площадь рифления | - | |

Относительная площадь вмятины | - | |

h | Высота рифления | мм |

k | Коэффициент как функция числа результатов испытания | - |

Среднее значение результатов испытаний | ||

R | Предел текучести | МПа |

R | Верхний предел текучести | МПа |

R | Предел прочности при растяжении | МПа |

R / R | Отношение предела прочности к пределу текучести | - |

R | Условный предел текучести, непропорциональный растяжению | МПа |

s | Оценка стандартного отклонения | |

Наклон боковой поверхности поперечного рифления | ||

Угол наклона поперечного рифления или вмятины | ||

2 | Диапазон напряжений при одноосном усталостном испытании | МПа |

Установленное максимальное напряжение при усталостном испытании | МПа | |

В | Длина поперечных проволок в арматурной сетке | мм |

d | Диаметр поперечных проволок в арматурной сетке | мм |

d | Диаметр поперечных проволок в арматурной сетке | мм |

L | Длина продольной проволоки сетки или пространственного каркаса | мм |

N | Число поперечных проволок в арматурной сетке | - |

N | Число продольных проволок в арматурной сетке | - |

P | Шаг поперечных проволок в арматурной сетке | мм |

P | Шаг продольных проволок в арматурной сетке | мм |

F | Усилие сдвига сварных соединений в арматурной сетке | кН |

R | Реальное значение предела текучести | МПа |

R | Установленное значение предела текучести | МПа |

R / R | Отношение реального значения предела текучести к установленному значению предела текучести | - |

a , a , a , a | Приращение (установленное в спецификации на изделие) | |

u , u | Выступ продольных проволок в арматурной сетке или длина раскосов, выходящая за верхний или нижний пояс пространственного каркаса | мм |

u , u | Выступ поперечных проволок в арматурной сетке | мм |

A | Площадь поперечного сечения пояса | мм |

A | Площадь поперечного сечения раскоса | мм |

B | Расчетная ширина пространственного каркаса | мм |

B | Общая ширина пространственного каркаса | мм |

F | Сила сдвига зажатого соединения в пространственном каркасе | кН |

F | Сила сдвига одиночного шва в пространственном каркасе | кН |

H | Расчетная высота пространственного каркаса | мм |

H | Общая высота пространственного каркаса | мм |

P | Шаг раскосов пространственного каркаса | vм* |

R | Предел текучести пояса пространственного каркаса | МПа |

R | Предел текучести раскоса пространственного каркаса | МПа |

t | Глубина вмятины | мм |

t | Толщина стальной полосы в пространственном каркасе | мм |

Наклон раскосов в пространственном каркасе | ||

b | Ширина образца-балочки (балочное испытание) | мм |

d | Диаметр изгиба (балочное испытание) | мм |

F | Общая приложенная сила (балочное испытание) | кН |

F | Сила натяжения (испытание вытаскиванием) | кН |

Среднее значение прочности бетона (испытание выдергиванием) | МПа | |

Заданное значение класса прочности бетона (балочное испытание) испытание выдергиванием) | МПа | |

F | Усилие в петле, стержне или проволоке (балочное испытание) | кН |

V | Скорость нагружения (испытание вытаскиванием) | Н/с |

Скольжение (испытание вытаскиванием) | мм | |

Напряжение в стержне или проволоке (балочное испытание) | МПа | |

Напряжение сцепления (испытание образцов-балочек) | МПа | |

Напряжение сцепления при максимальной силе (балочное испытание) | МПа | |

Напряжение сцепления (испытание вытаскиванием) | МПа | |

, , | Напряжение сцепления при скольжении 0,01, 0,1 и 1 мм (балочное испытание) | МПа |

Единица зависит от свойства. 1 МПа = 1 Н/мм . | ||

5 Условное обозначение

5.1 Пруток, моток или размотанное изделие

Продукция, на которую распространяется настоящий стандарт, обозначается с приведением следующих сведений:

- описание формы изделия (т.е. стержень, моток или размотанное изделие);

- обозначение настоящего стандарта;

- номинальный размер изделия;

- технический класс.

5.2 Арматурная сетка

Арматурная сетка должна обозначаться с приведением следующих сведений:

- описание формы изделия (арматурная сетка);

- обозначение настоящего стандарта;

- номинальный размер изделия (размеры проволок, размеры листов, размеры листа, шаг проволок, выступ);

- технический класс(ы) стали(ей).

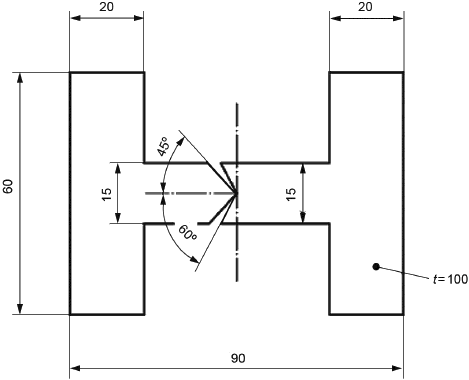

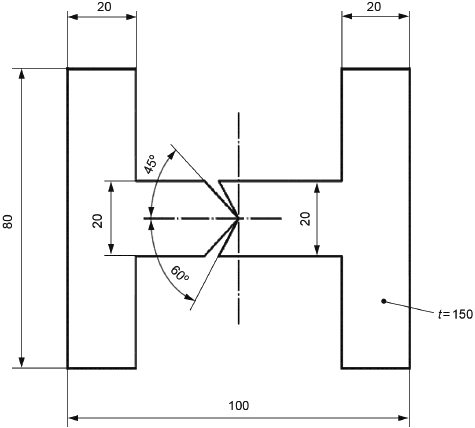

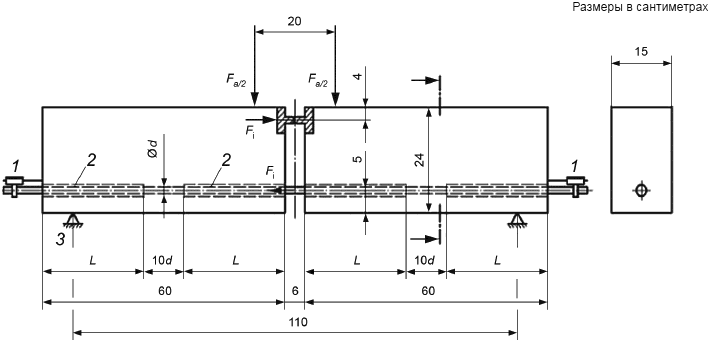

Арматурная сетка целевого назначения может быть описана в соответствии с данными, приведенными на рисунке 1, или по чертежу со всеми размерами и должна быть идентифицирована ссылкой пользователя.

Рисунок 1 - Геометрические характеристики арматурной сетки целевого назначения

5.3 Пространственные каркасы

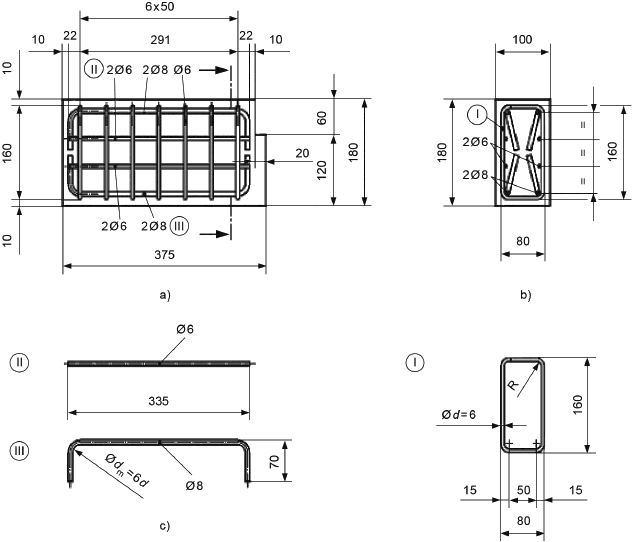

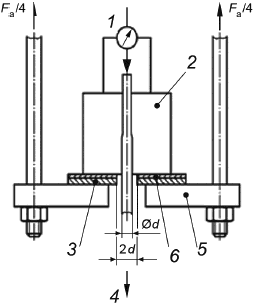

5.3.1 Пространственные каркасы (см. рисунок 2) должны быть обозначены с приведением следующих сведений:

- обозначение формы изделия и/или наименование изделия (пространственный каркас);

- обозначение настоящего стандарта;

- проектная высота пространственного каркаса;

- номинальные размеры верхнего пояса, раскоса и нижнего пояса;

- технический класс(ы) стали(ей) верхнего пояса, раскоса и нижнего пояса.

5.3.2 Пространственные каркасы могут быть описаны по указаниям на рисунке 2 или по чертежу со всеми размерами и должны быть идентифицированы ссылкой пользователя.

1 - верхний пояс; 2 - раскос; 3 - нижний пояс

6 Процессы производства стали и обработки

6.1 Процессы плавки и тип раскисления стали выполняют по усмотрению изготовителя арматурной стали.

6.2 Процесс обработки продукции в мотках и стержнях выполняют по усмотрению изготовителя и сообщают потребителю по требованию.

6.3 Разматывание материала в мотках следует выполнять на специализированных машинах.

6.4 Изготовление стальной арматуры путем последующей прокатки готовых изделий (т.е. листов или рельсов) не допускается.

6.5 Все сварные арматурные сетки должны быть изготовлены в заводских условиях на сварочных машинах. Все соединения в пересечениях продольных и поперечных проволок должны быть выполнены контактной электросваркой для обеспечения установленного сопротивления сдвигу.

Арматурная сетка в разных направлениях может быть составлена из элементов различных технических классов.

Сдвоенная арматурная сетка должна быть составлена из сдвоенных проволок только в одном направлении.

6.6 Все пространственные каркасы должны быть изготовлены в заводских условиях и могут изготавливаться из стержней и проволок или полос (только для верхнего пояса). Соединения между поясами и раскосами должны быть выполнены контактной электросваркой или механическим зажимом для обеспечения установленного сопротивления сдвигу.

7 Эксплуатационные характеристики

7.1 Свариваемость и химический состав

7.1.1 Свариваемость определяется следующими характеристиками:

- углеродный эквивалент;

- ограничение содержания определенных элементов.

7.1.2 Максимальные значения для отдельных элементов и углеродный эквивалент не должны превышать значений, приведенных в таблице 2.

Таблица 2 - Химический состав

Вид анализа | Массовая доля элементов, %, не более | Значение углеродного эквивалента, С , не более | ||||

Углерод | Сера | Фосфор | Азот | Медь | ||

Анализ плавки | 0,22 | 0,050 | 0,050 | 0,012 | 0,80 | 0,50 |

Анализ изделия | 0,24 | 0,055 | 0,055 | 0,014 | 0,85 | 0,52 |

Допускается превышать максимальные значения для углерода на 0,03% по массе при условии, что значение углеродного эквивалента уменьшается на 0,02% по массе. Допускаются повышенные содержания азота при наличии достаточных количеств азото-связующих элементов. | ||||||

где - символы химических элементов указывают их процентное содержание по массе (см. ЕН ИСО 17660).

7.1.4 Долговечность изделий обеспечивается химическим составом, установленным в таблице 2.

7.2 Механические свойства

7.2.1 Общие положения

7.2.2 Условия проведения испытания

Условия проведения испытаний должны соответствовать приведенным в таблице 3.

Таблица 3 - Условия испытания механических свойств

Условия изготовления и поставки продукции | Условия испытания (испытательные образцы) |

Изготовлено способом горячей прокатки в прямом виде | В состоянии поставки или в состаренном состоянии |

Изготовлено способом холодного формования в прямом виде | В состаренном состоянии |

Изготовлено в мотке и поставлено размотанным | В состаренном состоянии |

Изготовлено и поставлено в мотке | После правки и в состаренном состоянии |

Арматурная сетка | В состаренном состоянии |

Пространственный каркас | В состаренном состоянии |

В случае разногласий в состаренном состоянии. В состаренном состоянии означает: нагрев образца до температуры 100°С, выдерживание при этой температуре ±10°С не менее 1 ч мин с последующим охлаждением на воздухе до комнатной температуры. Метод нагревания оставлен на усмотрение изготовителя. Либо в состоянии при поставке, если компоненты изготовлены способом горячей прокатки в прямом виде. | |

7.2.3 Свойства при растяжении

7.2.4 Усилие сдвига сварных или зажимных соединений

7.2.4.1 Арматурная сетка

- большей по диаметру проволоки в соединениях сетки с одиночными проволоками;

- одной из сдвоенных проволок в арматурной сетке со сдвоенными проволоками.

7.2.4.2 Пространственные каркасы

7.2.4.2.1 Сварные соединения

или

Для оценки результата испытания усилия сдвига необходимо зарегистрировать число точек сварки, подвергавшихся нагрузке и разрушенных одновременно.

В приложении А приведены примеры сварных точек в соединении.

7.2.4.2.2 Зажимные (клеммовые) соединения

7.2.5 Усталостная прочность

7.2.6 Пригодность к изгибу

7.2.6.1 Пригодность к изгибу определяется испытанием на изгиб и/или на отгиб.

7.2.6.2 Испытание на изгиб, при необходимости, проводится согласно ЕН ИСО 15630-1 при минимальном угле изгиба 180°.

После испытания на изделии не должно быть ни разрывов, ни трещин, видимых испытателем с нормальным или скорректированным зрением. Диаметр оправки, установленный для испытания на изгиб не должен превышать соответствующих максимальных значений, указанных в таблице 4.

Таблица 4 - Диаметр оправки для испытания на изгиб

Номинальный диаметр d, мм | Диаметр оправки max |

16 | 3d |

>16 | 6d |

7.2.6.3 Испытания на отгиб, при необходимости, выполняются согласно EN ISO 15630-1.

Испытательные образцы должны изгибаться на минимальный угол 90° вокруг оправки, имеющей диаметр не превышающий соответствующих максимальных значений, установленных в таблице 5, после старения и последующего изгиба обратно не менее чем на 20°.

После испытания на испытательном образце не должно быть ни разрывов, ни трещин, видимых испытателем с нормальным или скорректированным зрением.

Таблица 5 - Диаметр оправки для испытания на повторный изгиб

Номинальный диаметр d, мм | Диаметр оправки max |

16 | 5d |

>16 25 | 8d |

>25 | 10d |

7.3 Размеры, масса и допуски

7.3.1 Диаметры, площадь поперечного сечения

Номинальные диаметры до 10,0 мм включительно должны быть выражены в половинах миллиметров, а свыше 10,0 мм - в целых миллиметрах.

Предпочтительные номинальные диаметры, площади поперечного сечения и массы на метр приведены в таблице 6.

7.3.2 Масса на 1 м и допуски

Допустимое отклонение от номинальной массы на 1 м должно быть не более, чем ±4,5% на номинальные диаметры выше 8,0 мм и ±6,0% на номинальные диаметры 8,0 мм и ниже.

7.3.3 Длина стержней

7.3.3.1 Номинальная длина стержней согласуется при заявке и заказе.

7.3.3.2 Допустимое отклонение от номинальной длины согласуется при заявке и заказе.

7.3.4 Масса мотка

Номинальная масса мотка согласуется при заявке и заказе.

7.3.5 Размеры арматурной сетки

7.3.5.1 Проволоки в арматурной сетке должны быть одинарными и/или сдвоенными.

7.3.5.2 Номинальные диаметры проволок в сетках с одинарными проволоками должны соответствовать следующему требованию

Прочие требования допускается согласовывать при заявке и заказе.

7.3.5.3 Для арматурной сетки со сдвоенными проволоками в одном направлении, номинальные диаметры проволок должны соответствовать следующему требованию

Прочие требования допускается согласовывать при заявке и заказе.

7.3.5.4 Предпочтительный шаг и выступ

Шаг продольных и поперечных проволок должен быть не менее 50 мм. Выступ должен быть не менее 25 мм.

7.3.5.5 Номинальная длина, ширина, шаг и выступы сварной арматурной сетки должны быть согласованы при заявке и заказе. Допустимые отклонения для арматурной сетки:

- длина и ширина арматурной сетки | ±25 мм или ±0,5%, что больше; |

- шаг проволоки | ±15 мм или ±7,5%, что больше; |

- выступы | согласуется при заявке и заказе. |

Специальные требования к допуску могут быть согласованы между изготовителем и заказчиком.

7.3.6 Размеры пространственных каркасов

7.3.6.1 Конфигурации

7.3.6.2 Размеры и допуски на размеры

Номинальная длина, высота, ширина и шаг пространственных каркасов должны быть согласованы при заявке и заказе. Максимальные предельные отклонения должны быть следующими:

- длина L | ±40 мм, если L 5,0 м; ±0,8%, если L>5,0 м; |

- высота H , Н | +1/-3 мм; |

- ширина В , В | ±7,5 мм; |

- шаг P | ±2,5 мм; |

- максимальный выступ | может быть согласован при заявке и заказе. |

Таблица 6 - Предпочтительные номинальные диаметры, площади поперечного сечения и массы на метр

Номинальный диаметр, мм | Стержни | Мотки и размотанные изделия | Арматурная сетка | Простран- ственные каркасы | Номинальная площадь поперечного сечения, мм | Номинальная масса на метр, кг/м |

4,0 | x | x | 12,6 | 0,099 | ||

4,5 | x | x | 15,9 | 0,125 | ||

5,0 | x | x | x | 19,6 | 0,154 | |

5,5 | x | x | x | 23,8 | 0,187 | |

6,0 | x | x | x | x | 28,3 | 0,222 |

6,5 | x | x | x | 33,2 | 0,260 | |

7,0 | x | x | x | 38,5 | 0,302 | |

7,5 | x | x | x | 44,2 | 0,347 | |

8,0 | x | x | x | x | 50,3 | 0,395 |

8,5 | x | x | x | 56,7 | 0,445 | |

9,0 | x | x | x | 63,6 | 0,499 | |

9,5 | x | x | x | 70,9 | 0,556 | |

10,0 | x | x | x | x | 78,5 | 0,617 |

11,0 | x | x | x | 95,0 | 0,746 | |

12,0 | x | x | x | x | 113 | 0,888 |

14,0 | x | x | x | x | 154 | 1,21 |

16,0 | x | x | x | x | 201 | 1,58 |

20,0 | x | 314 | 2,47 | |||

25,0 | x | 491 | 3,85 | |||

28,0 | x | 616 | 4,83 | |||

32,0 | x | 804 | 6,31 | |||

40,0 | x | 1257 | 9,86 | |||

50,0 | x | 1963 | 15,4 |

7.4 Прочность сцепления и геометрия поверхности

7.4.1 Общие положения

Ребристая и профилированная арматурная сталь отличается своей геометрией поверхности, посредством которой осуществляется сцепление с бетоном.

Требования к свойству сцепления профилированной арматуры и арматуры периодического профиля должны основываться на геометрии поверхности.

Требования к свойствам сцепления профилированной арматуры и арматуры периодического профиля альтернативно допускается определять соответствующими испытаниями на сцепление согласно приложениям С и D. Критерии определения требований в рамках данных испытаний должны соответствовать установленным, например, в технических условиях на изделие или в стандартах на расчет. В этом случае необходимы также меры для определения требований в рамках заводского производственного контроля, касающихся геометрии поверхности на основе результатов испытания сцепления.

7.4.2 Геометрия поверхности рифленой арматуры

7.4.2.1 Общие положения

Ребристая арматура характеризуется размерами, числом и конфигурацией поперечных и продольных ребер. Изделия должны иметь два или несколько рядов поперечных ребер равномерно распределенных по периметру. В каждом ряду ребра распределяются равномерно. Продольные ребра могут присутствовать или нет.

Пример ребристой арматуры приведен на рисунке 3.

Ребристые арматурные стали, соответствующие настоящему стандарту, должны удовлетворять требованиям, приведенным в 7.4.2.2.

На рисунке показан пример двух рядов поперечных ребер

Рисунок 3 - Геометрия ребер

7.4.2.2 Поперечные ребра

7.4.2.2.1 Значения расстояния между ребрами, высота и наклона* ребер должны находиться в диапазонах, приведенных в таблице 7, где d - номинальный диаметр стержня, прутка или проволоки.

Таблица 7 - Диапазоны параметров ребер

Высота рифления h | Расстояние между рифлениями с | Наклон рифления |

0,03d до 0,15d | 0,4d до 1,2d | 35° до 75° |

7.4.2.2.2 Поперечные ребра должны иметь серповидную форму и плавно переходить в ядро изделия.

7.4.2.2.3 Проекция поперечных наклонных ребер должна распространяться не менее чем на 75% периметра изделия, рассчитанного по номинальному диаметру.

7.4.2.3 Продольные ребра

При наличии продольных ребер их высота не должна превышать 0,15d, где d - номинальный диаметр изделия.

7.4.3 Геометрия поверхности профилированной стали (со вмятинами)

7.4.3.1 Общие положения

Профилированная сталь (с вдавленными углублениями) характеризуется размерами, числом и формой вмятин. Профилированная сталь должна иметь не менее двух равномерно расположенных рядов вмятин. Вмятины образуют угол наклона с осью стержня, прутка или проволоки.

Пример профилированной стали представлен на рисунке 4.

Рисунок 4 - Геометрия вмятин

Профилированная сталь должна удовлетворять требованиям, приведенным в 7.4.3.2.

7.4.3.2 Геометрия профиля

Значения параметров профиля должны находиться в диапазоне, приведенном в таблице 8, где d - номинальный диаметр стержня, прутка или проволоки.

Таблица 8 - Диапазоны параметров вмятин

Глубина профиля t | Ширина b | Шаг профиля с | Суммарное расстояние между рядами профилей |

От 0,02d до 0,1d | От 0,2d до 1,0d | От 0,4d до 1,5d | 0,75d |

7.5 Проверка эксплуатационных характеристик

Для проверки эксплуатационных характеристик применяются методы испытаний в соответствии с разделом 9.

8 Оценка соответствия

8.1 Заводской производственный контроль

8.1.1 Общие положения

Арматурные стали в соответствии с настоящим стандартом должны изготовляться при постоянно действующей системе заводского контроля, которая обеспечивает один и тот же уровень достоверности соответствия готовой продукции, каким бы не был производственный процесс.

Система заводского производственного контроля должна включать в себя процедуры оценки показателей, установленных в 8.1.2 и 8.1.3.

Принимается, что изготовители, имеющие систему заводского производственного контроля, которая соответствует требованиям ЕН ИСО 9001 и ориентирована на требования настоящего стандарта, выполняют требования, предъявляемые к заводскому производственному контролю настоящим стандартом.

8.1.2 Отбор образцов и испытание готовых изделий

8.1.2.1 Определение стандартных показателей

Отбор образцов и испытание готовых изделий для определения стандартных показателей проводят в соответствии с положениями 8.1.2.1.1-8.1.2.1.4.

8.1.2.1.1 Стержни и мотки

Единицей испытания является плавка или часть плавки.

Испытания должны проводиться следующим образом:

- по химическому составу, один анализ на единицу испытания. Химический состав стали при анализе плавки должен определяться производителем стали;

- для испытаний на изгиб и/или отгиб, определения массы на 1 м и геометрии поверхности требуется один образец на единицу испытания для каждого номинального диаметра;

- для испытаний на растяжение требуется один образец-изделие на 30 т и не менее трех образцов на единицу испытания для каждого номинального диаметра. Результаты испытания оцениваются в соответствии с 8.1.3.

8.1.2.1.2 Размотанные изделия

Предприятие - обработчик изделий в мотках должно работать по задокументированной процедуре, обеспечивающей в последующем соответствие изделий в мотке требованиям, установленным на показатели изделия в технических условиях. Данная процедура включает в себя минимум следующее:

- визуальный контроль повреждений геометрии поверхности каждого предназначенного для дальнейшей обработки мотка;

- измерение геометрии поверхности не менее одного образца полученного размера в день;

- испытание на растяжение с периодичностью не менее одного образца от каждого типа установки (качение или вращение) в неделю, от каждого из двух обрабатываемых размеров. За период 6 мес отбор образцов должен обеспечивать охват всех установок и размеров. От каждого мотка допускается отбирать только один образец.

Испытание может проводиться либо собственными ресурсами обработчика (внутренними и внешними), либо обработчиком в кооперации с изготовителем мотка. Испытания не рассматриваются как промышленные испытания, но как основа для оценки долгосрочного уровня качества, как описано в 8.5.

8.1.2.1.3 Арматурная сетка

Испытуемая единица состоит из сеток с одинаковой комбинацией технических классов арматуры и диаметров, изготовленных на одной и той же сварочной машине, с максимальной массой 50 т.

Образцы для проверки свойств отбирают в соответствии с таблицей 9. Данные образцы могут быть отобраны по выбору изготовителя из одной или разных сеток, при условии, что испытываются разные проволоки.

Измеряются все установленные размеры арматурной сетки (длина, ширина, шаг, выступ см. - 7.3.5).

Химический состав материала (анализ плавки) определяется изготовителем стали. Изготовителю арматурной сетки должно быть предоставлено подтверждение соответствия техническим условиям, в которое при требовании заказчика должно включаться указание химического состава.

Таблица 9 - План выборочного контроля арматурной сетки

Свойство | Число образцов на единицу испытания |

R | 2 |

R / R | 2 |

.> R ./ R . | 2 |

A | 2 |

Размеры | 1 |

Сила сдвига | 2 |

Масса на метр | 2 |

Гибкость | 2 |

Геометрия поверхности | 2 |

Не менее одного образца для продольного направления и поперечного направления. Где важно. См. 7.2.4.1. Можно измерить перед сваркой. Это можно оценить по составляющим проволокам испытанием на изгиб или отгиб. | |

8.1.2.1.4 Пространственные каркасы

Испытуемая единица состоит из пространственных каркасов максимальной массой 50 т одинаковой комбинации технических классов и диаметров, изготовленных на одной сварочной машине.

Образцы отбирают при каждой смене размеров компонентов или применяемых технических классов стали, но не менее одного раза в день для каждой установки.

При любом сочетании номинальных диаметров высота и длина решетчатых балок не влияют на отбираемые фрагменты проб. Число фрагментов проб из поясов и диагоналей на каждую испытуемую единицу указано в таблице 10.

Все установленные размеры пространственных каркасов [длина, высота, ширина, шаг (см. 7.3.6)] должны быть измерены.

Таблица 10 - План выборочного контроля пространственных каркасов

Свойство | Число образцов на единицу испытания |

R | 1 |

M / R | 1 |

.> R ./ R . | 1 |

A | 1 |

Размеры | 1 |

Сила сдвига | 2 |

Масса на метр | 1 |

Гибкость | 1 |

Каждый пояс и раскос. Где существенно. Каждый тип каркаса. Каждый пояс. См. 7.2.4.2. Можно измерить перед сваркой. Это можно оценить по составляющим проволокам, по испытанию на изгиб или повторный изгиб. | |

Химический состав (анализ плавки) материала определяется производителем стали и при требовании заказчика должен быть представлен изготовителю пространственного каркаса для каждой плавки.

8.1.3 Оценка результатов испытания

- или

- или

8.1.3.2 Гибкость, сила сдвига, геометрия, масса на 1 м

При испытании на изгиб и/или отгиб все испытываемые образцы должны соответствовать требованиям технических условий на изделие.

При испытании на усилие сдвига сваренных или зажимных (клеммовых) соединений, все индивидуальные значения должны соответствовать требованиям технических условий на изделие.

При испытании геометрии поверхности результаты должны соответствовать требованиям технических условий на изделие.

При испытании массы на 1 м ни одно индивидуальное значение не должно выходить за установленные в 7.3.2 допуски.

8.1.3.3 Единицы испытания, которые не соответствуют установленным требованиям, могут быть повторно испытаны согласно задокументированным в системе заводского производственного контроля методам.

8.1.4 Прослеживаемость

Поставленные партии должны идентифицироваться и прослеживаться по изготовителю и, если требуется, по технологическим данным. Изготовитель должен подготовить и сохранять необходимые документы и соответственно идентифицировать изделия и их документацию на поставку.

8.2 Первичное испытание

Образцы произвольно отбираются из готовых изделий, представленных на испытание. При отборе необходимо обеспечить полное отражение свойств образцами испытуемого изделия. Испытания должны проводиться на целом поперечном сечении изделия. Подготовка образца должна соответствовать ЕН ИСО 377.

8.2.1 Стандартные свойства

8.2.1.1 Стержни и мотки

Для каждого производственного процесса тип и число испытаний для первичных испытаний должны соответствовать таблице 11, а программа испытаний - таблице 12.

8.2.1.2 Размотанные изделия

Изделия должны отбираться и испытываться согласно таблице 12 от каждого типа установки разматывателя (качение или вращение) и для каждого способа производства мотка. Образцы для испытания должны отбираться от одного мотка для каждого наибольшего и наименьшего изготовляемого диаметра.

Таблица 11 - Тип и число испытаний для первичного испытания и непрерывного контроля стержней и мотков

Операция | Диаметр | Периодичность | |

Стандартные свойства | Усталостная прочность | ||

Первичное испытание | Верхний, средний и нижний диаметры диапазона | Три плавки на диаметр стержня/мотка (прутка, проволоки) | Пять выборок на каждый отобранный диаметр |

Непрерывный текущий контроль | Один диаметр (по обстановке) | Три плавки на диаметр стержня/мотка (прутка, проволоки) | Пять выборок один раз в год |

Испытания стандартных свойств выполняются в соответствии с таблицей 12. Где требуется. | |||

Таблица 12 - Программа испытаний эксплуатационных характеристик стержней, мотков и размотанных изделий

Свойство | Стержни/мотки (прутки, проволока), число испытаний на плавку | Размотанные изделия (прутки, проволока), число испытаний на плавку |

R | 10 | 3 |

R / R | 10 | 3 |

R / R | 10 | 3 |

A | 10 | 3 |

Масса на метр | 3 | 1 |

Гибкость | 3 | 1 |

Геометрия поверхности | 3 | 3 |

Химический состав (включая CEV) | 1 | 0 |

Когда применимо. Испытание на изгиб и/или отгиб. Альтернативно испытание согласно приложению С или D. | ||

8.2.1.3 Арматурная сетка

Изделия должны отбираться и испытываться от каждой установки.

Для каждой технологии тип и число первичных испытаний должны соответствовать таблице 13 и программе испытаний, описанной в таблице 14.

Таблица 13 - Тип и число испытаний для первичных испытаний и непрерывного контроля арматурной сетки

Операция | Диаметр | Частота | |

Стандартные свойства | Усталостная прочность | ||

Первичное испытание | Верхний, средний и нижний диаметры диапазона | Три единицы испытания на размер | Пять выборок на каждый размер выборки |

Непрерывный текущий контроль | Один диаметр (по обстановке) | Три единицы испытания на размер | Пять выборок один раз в год |

Испытания стандартных свойств выполняются в соответствии с таблицей 14. Где требуется. | |||

Таблица 14 - Испытание стандартных свойств арматурной проволоки

Свойство | Число испытаний на единицу испытания |

Поперечное сечение (масса на 1 м) | 4 = 2 (продольных) + 2 (поперечных) |

R | 4 = 2 (продольных) + 2 (поперечных) |

R / R | 4 = 2 (продольных) + 2 (поперечных) |

R / R | 4 = 2 (продольных) + 2 (поперечных) |

A | 4 = 2 (продольных) + 2 (поперечных) |

Усилие сдвига в точке сварки | 3 |

Геометрия поверхности | 4 = 2 (продольных) + 2 (поперечных) |

Размеры арматурной сетки | 1 |

Если применимо. | |

8.2.1.4 Пространственные каркасы

Отбор и испытание изделий проводят по различным сочетаниям диаметров арматурной стали, которые характерны для изготовляемого размерного параметра.

Испытания должны проводиться на выборках из трех единиц испытания (см. 8.1.2.1.4).

Для первичного испытания каждой испытуемой единицы число образцов при испытании определено в таблице 15.

Таблица 15 - Число выборок для первичных испытаний и непрерывного контроля пространственных каркасов

Показатель | Число испытаний на единицу испытания | ||

Верхний пояс | Раскосы | Нижний пояс | |

Поперечное сечение (масса на 1 м) | 2 | 2/2 | 2/2 |

R | 2 | 2/2 | 2/2 |

R / R | 2 | 2/2 | 2/2 |

R / R | 2 | 2/2 | 2/2 |

A | 2 | 2/2 | 2/2 |

Геометрия поверхности | 2 | 2/2 | 2/2 |

Сила сдвига | 3 | -/- | 3/3 |

Размеры | 1 на единицу испытания | ||

Если применимо. Для ребристой и профилированной стальной арматуры. Для зажимных (клеммовых) соединений см. 7.2.4.2.2. | |||

8.2.2 Испытания на усталостную прочность

8.2.2.1 Стержни и мотки

Если в технических условиях на изделие требуется усталостная прочность, то необходимо отобрать пять образцов от разных стержней или витков в соответствии с таблицей 11.

8.2.2.2 Размотанные изделия

Если в технических условиях на изделие требуется испытание на усталостную прочность, необходимо из каждой производственной линии одного типа правильной установки отобрать пять образцов от размотанного изделия наибольшего диаметра.

8.2.2.3 Арматурная сетка

Если в технических условиях на изделие требуется испытание на усталостную прочность, необходимо в соответствии с таблицей 13 от различных проволок номинального диаметра отобрать пять образцов с точкой сварки.

8.2.2.4 Пространственные каркасы

Испытание усталостной прочности пространственных каркасов не требуется.

8.3 Непрерывный технический надзор за заводским производственным контролем и контрольное испытание

8.3.1 Общие положения

Целью непрерывного технического надзора является:

а) подтверждение продолжения соответствия системы заводского производственного контроля требованиям 8.1;

b) отбор образцов для контрольного испытания по 8.3.2.

Непрерывный надзор должен выполняться следующим образом:

- Проверка системы заводского производственного контроля в целях подтверждения ее удовлетворительной работы.

- Отбор и испытание изделий в соответствии с 8.3.2.

8.3.2 Контрольное испытание образцов, отобранных на заводе

8.3.2.1 Стержни и мотки

8.3.2.1.1 Стандартные свойства

Стандартные свойства проверяются выборкой и испытанием изделий, как описано в таблицах 11 и 12.

Испытания должны проводиться на образцах, выбранных случайно от каждого способа производства. Образцы должны выбираться так, чтобы испытывалось наибольшее число размерных параметров в течение пятилетнего периода.

8.3.2.1.2 Усталость

Если в технических условиях на изделие требуется усталостная характеристика, то один раз в год делается пять выборок от разных стержней или мотков одного диаметра. Выборка проводится так, чтобы охватить максимальное число и диапазон диаметров изготовителя в течение пятилетнего периода.

8.3.2.2 Размотанные изделия

8.3.2.2.1 Стандартные свойства

Образцы должны выбираться от одного мотка и диаметра для каждого процесса рихтования. Программа испытаний должна соответствовать таблице 12.

8.3.2.2.2 Усталость

Если в технических условиях на изделие требуется усталостная характеристика, то один раз в год отбираются пять образцов наибольшего обрабатываемого диаметра с каждой производственной линии, от одной разматывающей установки. Выборка проводится таким образом, чтобы в течение пятилетнего периода максимально охватить сочетания способов изготовления исходных изделий и вида выполняемой правки.

8.3.2.3 Арматурная сетка

8.3.2.3.1 Стандартные свойства

Стандартные свойства должны проверяться выборкой и испытанием изделий в соответствии с таблицами 13 и 14.

Испытания должны проводиться на образцах, выбранных случайно от каждого способа изготовления. Выборка должна проводиться таким образом, чтобы за пять лет испытанию подвергалось максимально большое число и широкий спектр размерных параметров изделий.

8.3.2.3.2 Усталость

Если в технических условиях на изделие требуется усталостная характеристика, то один раз в год делается пять выборок, взятых наугад от проволок, изготовленных каждым из способов. Выборка должна проводиться таким образом, чтобы за пять лет было охвачено максимально большое число и широкий спектр размерных параметров.

8.3.2.4 Пространственные каркасы

8.3.2.4.1 Стандартные свойства

Стандартные свойства должны проверяться выборкой и испытанием изделий в соответствии с таблицей 15.

Испытания должны проводиться на образцах, выбранных случайно от каждого способа производства. Выборка должна проводиться таким образом, чтобы за пять лет было охвачено максимально большое количество и спектр размерных параметров.

8.3.2.4.2 Усталостных испытаний для пространственных каркасов не требуется.

8.4 Оценка, документирование и действия

8.4.1 Предварительное типовое испытание

Для каждой программы испытания необходимо провести статистическую оценку результатов испытания, используя соответствующие методы.

Если результаты стандартных свойств или усталости показали, что производство не соответствует требованиям, то изготовителю не разрешается изготовление продукции в соответствии с данным стандартом. Изготовителю необходимо предпринять соответствующие меры для исправления всех указанных недостатков. Эти меры зависят от типа и значимости указанных недостатков, но могут включать в себя изменения в условиях производства и проверки.

8.4.2 Текущий контроль

Для каждой программы испытания, исключая размотанные изделия, необходимо провести статистическую оценку результатов испытания, используя соответствующие методы. Результаты, включающие статистический анализ результатов испытания, должны быть зарегистрированы в протоколе контроля.

Результаты оценки долгосрочного уровня оценки качества изготовителя должны оцениваться каждые 6 мес.

Если результаты стандартных свойств, усталости или долгосрочного уровня оценки качества показали, что производство не соответствует требованиям, необходимо предпринять соответствующие меры, которые зависят от типа и значимости указанных недостатков и могут включать в себя:

- повышение интенсивности заводского производственного контроля (рост частоты проведения испытания);

- изменение условий производства;

- увеличение частоты текущего контроля.

8.4.3 Стандартные свойства

Изделия по результатам первичного испытания и текущего контроля должны отвечать требованиям, установленным в технических условиях на изделие.

8.4.4 Испытания на усталостную прочность

По требованию технических условий на изделие как для первичных испытаний, так и для текущего контроля изделия считаются соответствующими настоящему стандарту, если они выдержали число циклов, требуемых в технических условиях на изделие. В случае любого разрушения испытание должно считаться недействительным, если оно возникает от дефекта, особенно для испытуемого образца или на участке рядом с захватами испытательного стенда; в этом случае должно проводиться добавочное единственное испытание (см. ЕН ИСО 15630-1).

Если упомянутые выше критерии не выполнены, необходимо выбрать одну дополнительную серию из пяти испытательных образцов соответствующего номинального представленного размера. Если результаты испытаний образцов этой дополнительной серии соответствуют требованиям, то изделия считаются соответствующими настоящему стандарту. В противном случае проводят проверку и предпринимают соответствующие меры.

8.5 Оценка долгосрочного уровня качества

8.5.1 Общие положения

8.5.2 Оценка результатов испытания

Оценка должна проводиться для номинального диаметра.

s - стандартное отклонение основной совокупности;

n | k |

5 | 3,40 |

6 | 3,09 |

7 | 2,89 |

8 | 2,75 |

9 | 2,65 |

10 | 2,57 |

11 | 2,50 |

12 | 2,45 |

13 | 2,40 |

14 | 2,36 |

15 | 2,33 |

16 | 2,30 |

17 | 2,27 |

18 | 2,25 |

19 | 2,23 |

30 | 2,08 |

40 | 2,01 |

50 | 1,97 |

60 | 1,93 |

70 | 1,90 |

80 | 1,89 |

90 | 1,87 |

100 | 1,86 |

150 | 1,82 |

200 | 1,79 |

250 | 1,78 |

300 | 1,77 |

400 | 1,75 |

500 | 1,74 |

1000 | 1,71 |

Вышеприведенное основано на допущении нормального распределения большого числа результатов, но это не является требованием настоящего стандарта. Для установления соответствия производства требованиям настоящего стандарта допускается применять следующие альтернативные методы:

- графические методы, включающие в себя контрольные карты;

- непараметрические статистические методы.

n | k |

5 | 2,74 |

6 | 2,49 |

7 | 2,33 |

8 | 2,22 |

9 | 2,13 |

10 | 2,07 |

11 | 2,01 |

12 | 1,97 |

13 | 1,93 |

14 | 1,90 |

15 | 1,87 |

16 | 1,84 |

17 | 1,82 |

18 | 1,80 |

19 | 1,78 |

20 | 1,77 |

30 | 1,66 |

40 | 1,60 |

50 | 1,56 |

60 | 1,53 |

70 | 1,51 |

80 | 1,49 |

90 | 1,48 |

100 | 1,47 |

150 | 1,43 |

200 | 1,41 |

250 | 1,40 |

300 | 1,39 |

400 | 1,37 |

500 | 1,36 |

1000 | 1,34 |

1,282 |

9 Методы испытаний

9.1 Стержни, мотки и размотанные изделия

9.2 Арматурная сетка

9.3 Пространственные каркасы

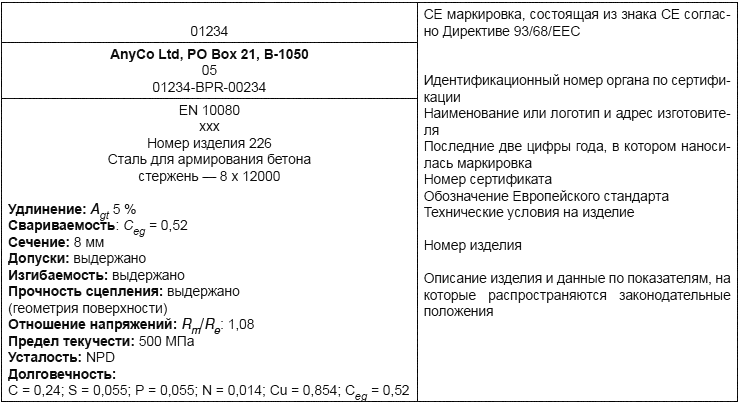

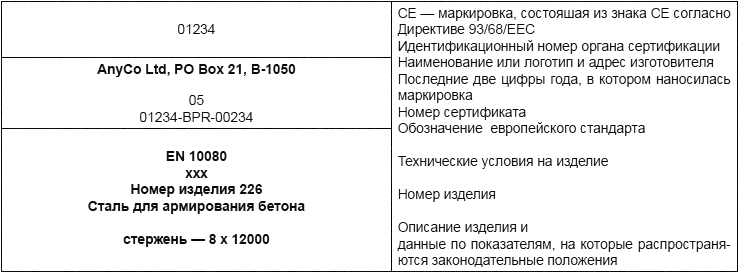

10 Идентификация изготовителя и технических классов

10.1 Стержни

10.1.1 Идентификация изготовителя

10.1.1.1 Арматура с рифлениями или вмятинами

10.1.1.1.1 По ряду ребер или профилей арматурной стали должна быть нанесена маркировка для идентификации завода. Данная маркировка должна повторяться на расстоянии не более 1,5 м.

10.1.1.1.2 Маркировка должна состоять из следующего:

- символа, обозначающего начало маркировки;

- цифровой системы, идентифицирующей изготовителя, состоящей из номера страны происхождения и заводского номера.

10.1.1.1.3 В цифровой системе, идентифицирующей страну происхождения и завод, должен использоваться один из следующих методов:

- число нормальных ребер или вмятин между расширенными рифлениями или вмятинами (пример на рисунке 5);

- число нормальных ребер или вмятин между пропущенными рифлениями или вмятинами;

- номер на поверхности стержня;

- прокатные или профилированные знаки с числом нормальных ребер или углублений между ними.

Рисунок 5 - Пример маркировки для идентификации страны происхождения и завода (с применением утолщенных ребер)

10.1.1.1.4 Символом, указывающим начало знака, должен быть один из следующих:

- В случае использования в маркировке утолщенных ребер или углублений символ для идентификации начала маркировки должен состоять из двух следующих друг за другом утолщенных ребер или углублений (см. рисунок 5).

- В случае использования в маркировке отсутствующих ребер или углублений символ для идентификации начала маркировки должен состоять из двух следующих друг за другом отсутствующих ребер или углублений.

- В случае накатанных чисел на поверхности стержня символом идентификации начала маркировки следует принимать X или О.

- В случае накатанных или вдавленных маркировочных знаков на поверхности, начало знака должно состоять из двух знаков между одной парой нормальных ребер или углублений.

10.1.1.1.5 Страна происхождения должна указываться цифрой от 1 до 9 согласно таблице 18 (см. рисунок. 5).

10.1.1.1.6 Номер завода должен состоять из одной или двух цифр от 1 до 99, исключая кратные 10 (см. рисунок 5).

Таблица 18 - Идентификация страны происхождения

Страна | Номер страны |

Австрия, Чешская республика, Германия, Польша, Словакия | 1 |

Бельгия, Нидерланды, Люксембург, Швейцария | 2 |

Франция, Венгрия | 3 |

Италия, Мальта, Словения | 4 |

Объединенное Королевство, Ирландия, Исландия | 5 |

Дания, Эстония, Финляндия, Латвия, Литва, Норвегия, Швеция | 6 |

Португалия, Испания | 7 |

Кипр, Греция | 8 |

Другие страны | 9 |

10.1.1.2 Гладкие стали

10.1.1.2.1 Гладкие стали должны идентифицироваться такой же информацией, как стали с ребрами или углублениями.

10.1.1.2.2 Информация должна наноситься на изделие либо накатанными или вдавленными маркировочными знаками, либо печататься на прикрепленном ярлыке.

10.1.2 Идентификация технического класса

10.1.2.1 Ребристая и профилированная арматура

10.1.2.1.1 Технический класс должен идентифицироваться номером (кодом) изделия, который назначается и регистрируется европейской организацией. Номер изделия определяет эксплуатационные характеристики изделия.

10.1.2.1.2 Номер изделия должен накатываться на второй ряд ребер или вмятин, либо наноситься любой системой, которая оставляет постоянный и нестираемый маркировочный знак на изделии. В любом случае этот маркировочный знак должен повторяться с интервалом не более чем 1,5 м.

10.1.2.1.3 Номер изделия должен состоять из следующего:

- символа, указывающего начало маркировочного знака;

- цифровой системы, указывающей номер маркировочного знака.

10.1.2.1.4 Система для индикации номера изделия должна быть из тех, которые используются для идентификации изготовителя (см. 10.1.1.1.3) или любой системой, которая оставляет постоянный и нестираемый маркировочный знак на изделии.

10.1.2.1.5 Символом, указывающим начало маркировочного знака изделия, должен быть один из следующих:

- В случае использования в маркировке утолщенных ребер или углублений символ для идентификации начала маркировки должен состоять из трех следующих друг за другом утолщенных ребер или углублений (см. рисунок 6).

- В случае использования в маркировке отсутствующих ребер или углублений символ для идентификации начала маркировки должен состоять из трех следующих друг за другом отсутствующих ребер или углублений.

- Если номера накатываются на поверхность стержня, никакого начального символа не требуется.

- Если знаки накатываются или вдавливаются на поверхность, то начало знака должно состоять из двух пар знаков между последовательными парами ребер или углублений.

Для других методов маркировки, если символ, указывающий начало знака изделия, необходим, он должен быть постоянным и нестираемым знаком на изделии.

Если номера читаются вертикально вдоль оси изделия, то номера должны читаться сверху вниз.

10.1.2.1.6 Номер изделия должен состоять из трехзначного числа от 101 до 999, за исключением кратного 10 (см. рисунок 6).

Рисунок 6 - Пример идентификации для изделия N 226 (с утолщенными ребрами)

10.1.2.2 Гладкие изделия

10.1.2.2.1 Гладкие стали идентифицируют такой же информацией, как стали с ребрами или углублениями.

10.1.2.2.2 Информация должна либо наноситься накатыванием маркировочных знаков на изделие, либо быть напечатанной на прикрепленном ярлыке.

10.2 Моток

10.2.1 Ребристые, профилированные или гладкие мотки должны идентифицироваться таким же способом, как описано в 10.1 для стержней.

10.2.2 В случае идентификации мотков речь идет о заводе-изготовителе, на котором изделие в мотке приобретает окончательные механические свойства.

10.2.3 Дополнительно наносят специальный знак в начало маркировки изделия для указания того, что изделие изготовлено в намотанном состоянии. Специальный знак должен быть одним из следующих:

- Если в маркировочной системе используются утолщенные ребра или углубления, то дополнительным знаком должно быть дополнительное утолщенное ребро или углубление в начале прокатной маркировки.

- Если в маркировочной системе используются пропущенные ребра или углубления, то дополнительным знаком должно быть дополнительное пропущенное ребро или углубление в начале прокатной маркировки.

- Если в маркировочной системе используются числа, то дополнительным знаком будет С.

- Если в маркировочной системе используются знаки, накатанные на поверхность, то дополнительным знаком должны быть два знака между парой нормальных рифлений, расположенных сразу перед началом номера изделия.

10.3 Размотанное изделие

10.3.1 В добавление к идентификации изготовителя, размещенной на изделии, необходим идентификационный знак разматывателя, который должен быть сделан на изделии или напечатан на прикрепленном ярлыке.

10.3.2 Номер изделия должен быть нанесен до смотки с помощью прокатного стана или при последующей обработке.

10.4 Арматурная сетка

В добавление к маркировке изготовителя и изделия, нанесенным на отдельные проволоки или стержни, на связку арматурных сеток должен прикрепляться ярлык для указания изготовителя арматурной сетки и технического(их) класса(ов) изделия.

10.5 Пространственные каркасы

В добавление к маркировке изготовителя и изделия, нанесенным на отдельные проволоки или стержни, на пространственный каркас должен прикрепляться ярлык для указания изготовителя каркаса и технического(их) класса(ов) изделия.

11 Проверка механических свойств в случае разногласий

11.1 В случае возникновения разногласий при определении показателя, который установлен в настоящем стандарте как нормативное значение, данное значение подтверждают в процессе отбора и испытания трех образцов из различных изделий испытуемой партии.

Если результат ниже установленного нормативного значения, то проводят тщательное исследование как образца, так и метода испытания. При наличии местного дефекта в образце или при обосновании ошибочного проведения испытания результат не учитывают. В этом случае проводят дополнительное испытание.

Если три результата испытания соответствуют нормативному значению или превышают его, то испытываемую единицу считают соответствующей настоящему стандарту. В других случаях распространяются положения 11.2.

11.2 Если требования 11.1 не выполнены, то выбираются десять дополнительных испытательных образцов от различных изделий партии.

Партия считается соответствующей настоящему стандарту, если средний результат испытания 10 образцов выше нормативного значения и отдельные значения выше минимального и ниже максимальных значений, указанных в технических условиях на изделие. В противном случае партия бракуется.

Приложение A

(справочное)

Примеры точек сварки в соединениях пространственных каркасов

Рисунок А.1 | |

Рисунок А.2 | |

Рисунок А.3 | |

Рисунок А.4 | |

Рисунок А.5 | |

Рисунок А.6 | |

Рисунок А.7 | |

Рисунок А.8 | |

Рисунок А.9 | |

_________________ * Точка сварки. | |

Приложение В

(справочное)

Методы испытания пространственных каркасов

В.1 Общие положения

Свойства поясов и раскосов определяют согласно ЕН ИСО 15630-1, кроме размеров (см. В.2) и силы сдвига соединений, как описано в В.3-В.7.

В.2 Измерение размеров пространственного каркаса

В.2.1 Испытательный образец

Испытательным образцом должен быть пространственный каркас в состоянии поставки.

В.2.2 Испытательное оборудование

Высота, ширина и длина пространственного каркаса измеряются прибором с разрешением 1 мм или лучше.

В.2.3 Процедура измерения

Пространственный каркас должен лежать на плоской поверхности. Высота и ширина должны определяться в положении середины длины пространственного каркаса.

Для определения шага измеряют расстояние пяти шагов и рассчитывают среднее.

В.3 Испытание на сдвиг

В.3.1 Испытание на сдвиг точек сварки

В.3.1.1 Общие положения

Один и тот же метод испытания используется для типового испытания и заводского производственного контроля.

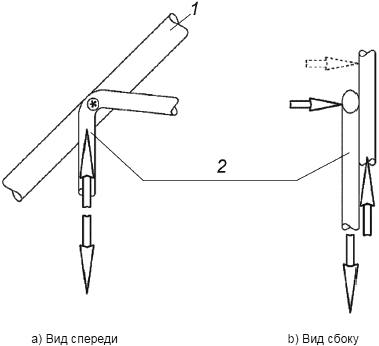

В.3.1.2 Принцип методов испытания

Прочность швов может быть определена любым из двух методов. Выбор метода оставлен на усмотрение изготовителя.

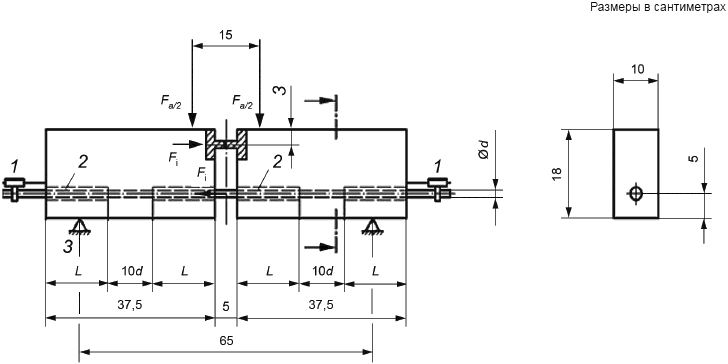

Метод 1

По методу 1 проводится испытание на растяжение, которое прикладывается к поясу пространственного каркаса, как показано на рисунке В.1. При этом испытании раскосы пространственного каркаса защемлены.

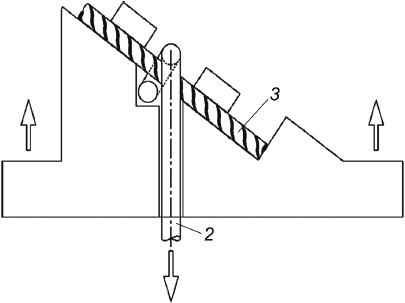

1 - пояс;

2 - раскос

Рисунок В.1 - Принцип испытания на сдвиг по методу 1

Метод 2

По методу 2 проводят испытание на растяжение, которое прикладывается к раскосу пространственного каркаса, как показано на рисунке В.2. При этом испытании пояс пространственного каркаса защемлен.

1 - пояс;

2 - раскос

Рисунок В.2 - Принцип испытания на сдвиг по методу 2

Испытания по любому методу должны проводиться так, чтобы избежать поворота испытательных образцов [рисунки В.1 b) и В.2 b)].

Испытание точки сварки между стальной полосой и раскосом проводятся на соответствующем устройстве.

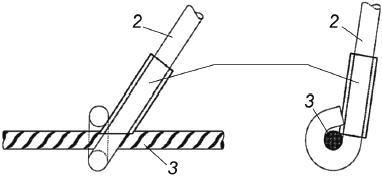

В.3.2 Испытание на сдвиг при зажимных соединениях

В.3.2.1 Общие положения

Разные методы испытания применяются для предварительного типового испытания и заводского производственного контроля. В случае разногласия используется метод испытания, соответствующий рисунку В.3.

В.3.2.2 Принцип метода для предварительного типового испытания

Испытание проводится подобно испытанию на растяжение, которое прикладывается на раскос при соединении вложенном в бетон (см. рисунок В.3).

2 - раскос; 3 - нижний пояс; 4 - бетон; 5 - сталь

Рисунок В.3 - Принцип испытания на сдвиг зажимных соединений, вложенных в бетон

Качество бетона должно быть таким низким, как С20/25 для худшего случая.

Сцепление раскоса следует предотвратить (см. рисунок В.4).

2 - раскос; 3 - нижний пояс; 4 - бетон; 5 - труба для предотвращения сцепления

Рисунок В.4 - Испытательный образец для испытания на сдвиг согласно рисунку В.3

В.3.2.3 Принцип метода испытания для заводского производственного контроля

Растягивающая сила прикладывается к раскосу. Нижний пояс фиксируется в приспособлении во избежание поворота пояса (см. рисунок В.5).

2 - раскос; 3 - нижний пояс

Рисунок В.5 - Метод испытания на сдвиг зажимных соединений для заводского производственного контроля

В.3.3 Испытательная аппаратура

В.3.3.1 Машина испытания на растяжение

Используют машину для испытания на растяжение от 1-го до 5-го класса согласно ЕН ИСО 7500-1.

В.3.3.2 Держатель

Для поддержки раскосов (метод 1) или пояса (метод 2) применяют специальные держатели. Держатель должен закрепляться в верхнем захвате машины испытания на растяжение.

При методе 1 держатель должен предотвращать изгиб образца во время испытания.

При методе 2 держатель должен предотвращать поворот образца во время испытания.

В.3.3.3 Испытательный образец

Испытательный образец должен отрезаться от пространственного каркаса без повреждения точки сварки.

В.3.3.4 Процедура испытания

Испытательный образец должен помещаться в держатель либо до, либо после того, как держатель установлен в машину испытания на растяжение.

Растягивающее усилие прикладывается к свободной длине испытательного образца.

Степень напряженности должна быть такой же, как и при испытаниях на растяжение в упругом диапазоне.

Приложение С

(справочное)

Испытание на сцепление стальной арматуры периодического профиля. Балочное испытание

С.1 Область применения

Настоящее приложение устанавливает метод для испытания характеристик сцепления стержней и проволоки с рифлениями и вмятинами, используемых в качестве упрочняющей арматуры в бетонных конструкциях.

Испытание (бетона) с помощью образцов-балочек предназначено для определения сцепления арматуры и служит основанием для сравнения арматурных стержней и проволоки приблизительно одинакового диаметра, но с разными конфигурациями поверхности.

Метод испытания применяется к стальной арматуре диаметрами равными или менее 32 мм. Метод базируется на RILEM Рекомендациях RC 5, Испытание на сцепление арматурной стали. 1. Балочное испытание, 2, издание 1982 г.

С.2 Нормативные ссылки

ЕН 1766, Products and systems for the protection and repair of concrete structures - Test methods - Reference concretes for testing (Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Эталонные бетоны для испытаний).

ЕН 12390-3, Testing hardened concrete - Part 3: Compressive strength of test specimens (Испытания затвердевшего бетона. Часть 3. Прочность на сжатие испытательных образцов).

С.3 Принцип испытания

Принцип испытания заключается в нагружении испытательной балки простым изгибом до полного разрушения сцепления стальной арматуры в одной из половинок балки или самой арматуры. Во время нагружения измеряются сдвиги двух концов арматуры.

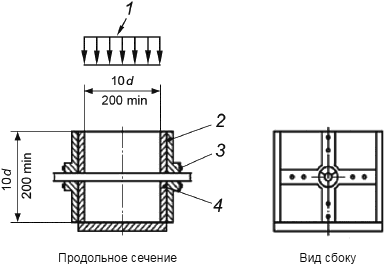

Используемая для испытания балка состоит из двух параллелепидных железобетонных блоков, взаимосвязанных внизу стальной арматурой, сцепление с которой должно быть испытано, а сверху стальным шарнирным соединением (призмой). Размеры двух блоков и шарнира определяются диаметром испытуемой арматуры. Принцип испытания показан на рисунках С.1-С.4.

Размеры испытательных балок зависят от номинального диаметра стальной арматуры, сцепление с которой должно быть определено. Для номинальных диаметров меньше 16 мм используют балочный образец типа А, а для номинальных диаметров, равных или более 16 мм, используют испытательный образец типа В, см. рисунки С.3 и С.4.

Для использования данного метода испытания для диаметров более 32 мм, необходимо разработать типовую программу испытания для оценки возможности применения данного метода.

С.4 Выборки и образцы

Если испытывается арматура различных размеров одного технического класса и с одинаковой поверхностной конфигурацией, то она может группироваться по сериям. Все диаметры (размеры) внутри группы должны иметь одинаковую конфигурацию в отношении рифлений или вмятин. Группировка показана в таблице С.1.

Одинаковая поверхностная конфигурация означает, что отношение высоты ребер к диаметрам стержней или проволоки и отношение расстояния между ребрами к диаметрам стержней или проволоки, равно как и наклон ребер одинаковы. Подобное определение распространяется на профилированную арматурную сталь.

Таблица С.1 - Серии диаметров арматуры для испытания на сцепление

Обозначение серий | Стержни или проволока | |

Диапазон номинальных диаметров , мм | Представительный номинальный диаметр серии, мм | |

Малые диаметры | 10 | 8 |

Средние диаметры | 10 20 | 16 |

Большие диаметры | 20 32 | 32 |

Очень большие диаметры | 32 50 | Испытывается каждый размер |

Опыт испытания стержней с диаметрами более 32 мм ограничен. Чтобы использовать данный метод испытания для таких больших диаметров, необходимо разработать типовую программу испытания для оценки возможности применения данного метода. | ||

Необходимо провести двадцать пять балочных испытаний для каждой серии и типа геометрии поверхности на представительном диаметре серии. Выборки образцов должны минимизировать вариацию в конфигурации поверхности в серии. Если все образцы отобраны не от одного и того же стержня или проволоки, то их следует отбирать от нескольких стержней или проволок по мере возможности.

Если представительный диаметр серии не производится, то испытывается наибольший диаметр, изготовленный в серии.

Если необходимо характеризовать стальную арматуру с одинаковой геометрией поверхности, но разными установленными значениями предела текучести, то испытания следует проводить с изделием, имеющим самый высокий установленный предел текучести.

Геометрия поверхности испытуемой арматуры описывается в соответствии с 7.4 и измеряется в соответствии с ЕН ИСО 15630-1. Все параметры, необходимые для расчета относительной площади ребра (или относительной площади вмятины), должны измеряться и регистрироваться.

С.5 Испытательное оборудование

С.5.1 Формы для испытательных балок

Формы для изготовления испытательных балок должны изготовляться из стали, чугуна или любого другого не поглощающего материала, который не вступает в реакцию с компонентами бетона. Водонепроницаемость и размеры должны сохраняться после использования.

С.5.2 Стальные шарнирные соединения

Шарнирное соединение должно состоять из двух стальных частей Т-образной формы, как показано на рисунках С.1 и С.2, которые взаимно связывают поперечные внутренние торцевые поверхности двух блоков. Ширина шарнирного соединения равна ширине b балки. Шарнирные соединения показаны на рисунках С.5 и С.6.

С.5.3 Система регулирования силы

Механизм приложения сил должен быть оснащен системой регулирования сил, которая сможет постепенно повышать их в пределах, указанных в С.5.5.

С.5.4 Система приложения силы

Система приложения сил должна обеспечивать приложение силы перпендикулярно торцу образца балки.

Механизм приложения сил должен состоять из стальных вращающихся призм или роликовых подшипников, двух для поддержки балочного образца и двух других для нагружения.

С.5.5 Приборы для измерения силы

Силы должны измеряться с точностью не менее 1% максимальной силы, полученной при испытании. Считывающее устройство должно иметь показание максимальной силы, достигнутой при испытании.

С.5.6 Приборы для измерения сдвига

Точность прибора для измерения сдвига должна быть ±0,01 мм.

С.6 Подготовка образцов

С.6.1 Испытуемая стальная арматура

Стержень не должен очищаться никаким способом, который может изменить его шероховатость.

Испытательные образцы, отобранные от мотков, должны выпрямляться перед испытанием согласно ЕН ИСО 15630-1:2002, раздел 4.

С.6.2 Монтажная арматура

Монтажная арматура должна иметь такие же прочность и характеристики поверхности, как и испытываемая стальная арматура. На рисунках С.5 и С.6 рассмотрены компоненты монтажной арматуры.

С.6.3 Пластмассовые втулки

Втулки, используемые для исключения прилипания бетона к испытуемой стальной арматуре должны быть из пластика. Эти втулки должны быть настолько жесткими, чтобы не деформироваться во время испытания.

С.6.4 Бетон

С.6.4.1 Общие положения

Бетон для балочного образца, так же как и для цилиндрических испытательных образцов, должен изготовляться, размещаться и храниться согласно ЕН 1766 с ограничениями, приведенными в С.6.4.2.

С.6.4.2 Класс прочности бетона

Если не установлено иное, испытания проводятся с бетоном типа С (0,70).

Рекомендуется, чтобы испытательные образцы для 25 испытаний готовились в пяти партиях или смесях по пять образцов от каждой партии.

С.7 Проведение испытаний

Испытываемая балка, лежащая на двух вращающихся призмах или роликовых подшипниках, нагружается двумя силами равной величины, расположенными симметрично относительно середины пролета, и приложенными по часовой стрелке через перемещающиеся призмы или ролики.

Предел прочности на сжатие бетона должен быть в диапазоне, приведенном в С.6.4.2. Возраст бетона должен быть не менее 21 сут, но не более 35 сут.

Также могут использоваться уменьшенные приращения. Альтернативно данные сила-сдвиг могут регистрироваться электронными устройствами, используя скорость нагружения, не превышающую соответствующее увеличение степени нажатия 1 МПа/с в стальной арматуре.

Увеличение силы на каждом этапе должно быть постепенным и непрерывным. Каждое приращение должно достигаться за полминуты, и сила должна выдерживаться достаточно долго для стабилизации сдвига, самое большое - 2 мин.

Сдвиг должен измеряться в начале и конце каждого приращения нагрузки.

Испытания должны продолжаться, пока не произойдет полное разрушение сцепления стержня или проволоки в обоих половинах балки или пока не сломается стержень или проволока. В связи с этим, когда половина стержня или проволоки с разрушенным сцеплением достигает сдвига 3 мм, эта половина стержня должна удерживаться в захватывающем устройстве, которое опирается на бетон и предотвращает любой дальнейший сдвиг.

Графики зависимости сила-сдвиг могут либо регистрироваться автоматически, либо наноситься на график по показаниям циферблатного индикатора.

С.8 Результаты испытания

С.8.1 Расчет напряжения сцепления

С.8.2 Значения напряжения сцепления

Напряжение сцепления рассчитывается по четырем значениям измерений сдвига:

Другие значения могут быть согласованы между сторонами.

Для получения четырех значений сдвига должны регистрироваться графики силы-сдвига и предъявляться по требованию.

С.9 Протокол испытания

Лаборатория должна представить протокол испытания, содержащий:

- идентификацию лаборатории;

- идентификацию изготовителя испытанного изделия;

- номер изделия;

- технический класс стальной арматуры со ссылкой на спецификацию изделия;

- обозначение настоящего стандарта и тип метода испытания;

- номинальные испытуемые диаметры и серии, которые они представляют;

- геометрию поверхности образца, т.е. высоты рифлений/вмятин, промежутки ребер/вмятин, наклоны ребер/вмятин и относительную площадь ребер/вмятин;

- класс прочности бетона, т.е. тип С (0,70) или тип С (0,45) согласно ЕН 1766;

- предел прочности на сжатие бетона на дату испытания;

- данные испытания;

- результаты всех отдельных испытаний;

- описание вида разрушения;

- графики зависимости силы-сдвига.

Рисунок С.1 - Размеры шарнирного монтажа для балочного образца типа А (d<16 мм)

1 - устройство измерения сдвига; 2 - пластмассовые втулки; 3 - перемещаемая опора

Рисунок С.3 - Балочное испытание образца типа A (d<16 мм)

1 - устройство измерения сдвига; 2 - пластмассовые втулки; 3 - перемещаемая опора

а - вертикальная проекция; b - сечение; с - изогнутые стержни (III) помещаются с изгибом от 15° до 17° к вертикали

Рисунок С.5 - Балочное испытание типа A (d<16 мм). Арматура балочных образцов

Приложение D

(справочное)

Испытание на сцепление стальной арматуры периодического профиля. Испытание на вытаскивание

D.1 Область применения

Настоящее приложение устанавливает метод испытания характеристик сцепления стержней и проволоки с рифлениями и вмятинами, используемыми как упрочнение бетонных конструкций.

Испытание вытаскиванием предназначено для определения сцепления арматурной стали и служит основанием для сравнения арматурных стержней и проволоки с приблизительно одинаковым диаметром стержня и проволоки, но с разными поверхностными конфигурациями.

Метод испытания применяется к арматурной стали диаметром менее или равным 32 мм.

Метод базируется на RILEM Рекомендациях RC 6, Испытание на сцепление арматурной стали - 2. Испытание выдергиванием, Издание 1983.

D.2 Нормативные ссылки

ЕН 1766, Products and systems for the protection and repair of concrete structures - Test methods - Reference concretes for testing (Изделия и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Эталонные бетоны для испытаний).

ЕН 12390-3, Testing hardened concrete - Part 3: Compressive strength of test specimens; German version EN 12390-3:2009 (Испытания затвердевшего бетона. Часть 3. Прочность на сжатие испытательных образцов).

D.3 Принцип испытания

Принцип испытания: к арматурному стержню или проволоке, которые включаются в бетонный куб вдоль определенной длины, прикладывают растягивающее усилие. Другой конец стержня остается без напряжения. Соотношение между силой растяжения и сдвигом (т.е. относительное смещение между арматурой и бетоном) измеряется до разрушения. Силу увеличивают до разрушения сцепления или непосредственно арматуры. Принцип испытания показан на рисунке D.1.

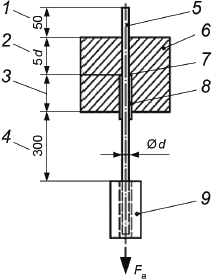

1 - часть стержня до точки применения устройства измерения смещения; 2 - длина сцепления; 3 - свободная пред-длина 5d, миним. 200 мм -5d; 4 - часть стержня до точки приложения силы растяжения; 5 - арматурный стержень; 6 - бетон; 7 - закупоривание; 8 - пластмассовая трубка; 9 - захват испытательной машины

Рисунок D.1 - Схема принципа испытания

Испытательный образец представляет собой куб бетона, в центре которого располагают стержень или проволоку. Эффективная длина сцепления стержня или проволоки равна 5d и соответствует только части образца. В другой части стержня или проволоки сцепление отсутствует. Испытуемый стержень или проволока продолжаются за две стороны образца. Напряжение прикладывается к длинному концу, а устройство измерения сдвига устанавливается на коротком конце. На рисунке D.1 показан испытательный образец.

Вокруг стержня или проволоки устанавливают трубки толщиной не более 2 мм с допуском 1 мм.

Для применения данного метода испытания для диаметров более 32 мм следует провести программу типового испытания для оценки возможности применения данного метода.

D.4 Выборки и испытательный образец

Если испытываются образцы арматуры различных размеров одного технического класса и с одинаковой поверхностной конфигурацией, то они могут группироваться по сериям. Все диаметры (размеры) внутри группы должны иметь одинаковую конфигурацию в отношении ребер или вмятин. Группировка показана в таблице D.1.

Таблица D.1 - Серии диаметров арматуры для испытания на сцепление

Обозначение серий | Стержни или проволока | |

Диапазон номинальных диаметров , мм | Представительный номинальный диаметр серии, мм | |

Малые диаметры | 10 | 8 |

Средние диаметры | 10 20 | 16 |

Большие диаметры | 20 32 | 32 |

Очень большие диаметры | 32 50 | Испытывается каждый размер |

Опыт испытания стержней с диаметрами более 32 мм ограничен. Чтобы использовать данный метод испытания для таких больших диаметров, необходимо разработать типовую программу испытания для оценки возможности применения данного метода. | ||

Необходимо провести 25 испытаний вытаскиванием для каждой серии и типа геометрии поверхности на представительном диаметре серии. Выборки образцов должны минимизировать вариацию в конфигурации поверхности в серии. Если все образцы отобраны не от одного и того же стержня или проволоки, то их следует отбирать от нескольких стержней или проволок по мере возможности.

Если представительный диаметр серии не производится, то испытывается наибольший диаметр, изготовленный в серии.

Если необходимо характеризовать стальную арматуру с одинаковой геометрией поверхности, но разными установленными значениями предела текучести, то испытания следует проводить с изделием, имеющим самый высокий установленный предел текучести.

Геометрия поверхности испытуемой арматуры описывается в соответствии с 7.4 и измеряется в соответствии в ЕН ИСО 15630-1. Все параметры, необходимые для расчета относительной площади ребра (или относительной площади вмятины) должны быть измерены и зарегистрированы.

D.5 Испытательное оборудование

D.5.1 Формы для кубического образца

На рисунке D.2 показан эскиз формы.

1 - направление бетонирования; 2 - форма; 3 - крепежные элементы; 4 - закупоривание

Рисунок D.2 - Эскиз формы

D.5.2 Система регулирования сил

Механизм приложения сил должен быть оснащен системой регулирования сил, которая сможет постепенно повышать их в пределах, указанных в D.5.4.

D.5.3 Система приложения сил

Система приложения сил должна обеспечивать приложение силы перпендикулярно к верхней поверхности бетона.

D.5.4 Приборы для измерения силы

Силы должны измеряться с точностью не менее 1% максимальной силы, полученной при испытании.

Считывающее устройство должно иметь показание максимальной силы, достигнутой при испытании.