ГОСТ 19414-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНСТРУКЦИИ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ

Общие требования к зубчатым клеевым соединениям

Wooden glued structures. General requirements for finger glued joints

МКС 91.080.20

Дата введения 2023-12-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Центральным научно-исследовательским, проектно-конструкторским и технологическим институтом им.В.А.Кучеренко (ЦНИИСК им.В.А.Кучеренко)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 28 июля 2023 г. N 163-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2023 г. N 1452-ст межгосударственный стандарт ГОСТ 19414-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2023 г.

5 ВЗАМЕН ГОСТ 19414-90

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Цель разработки настоящего стандарта - установление единых требований к зубчатым клеевым соединениям древесины для промышленного выпуска элементов строительных конструкций различного назначения.

Стандарт разработан во исполнение Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" для повышения уровня гармонизации требований, применения единых методов классификации прочности соединений и методов ее оценки в сравнении с европейскими нормами.

Настоящий стандарт разработан авторским коллективом АО "НИЦ "Строительство" - ЦНИИСК им.В.А.Кучеренко (д-р техн. наук И.И.Ведяков, канд. техн. наук П.Н.Смирнов, канд. техн. наук Ю.Ю.Славик).

1 Область применения

1.1 Настоящий стандарт распространяется на зубчатые клеевые соединения (далее - соединения) для сращивания по длине заготовок из конструкционных пиломатериалов, деталей и элементов строительных и других конструкций. Соединения также применяют для склеивания слоев клееных деревянных конструкций (КДК) и перекрестно клееной древесины (ДПК), для склеивания под различными углами массивных деревянных элементов из пиленого бруса, элементов КДК, ДПК и клееного бруса из слоев лущеного шпона древесины хвойных пород (ЛВЛ).

Требования стандарта следует учитывать при разработке нормативных документов и технической документации на конкретные виды конструкций, а также при изготовлении соединений.

1.2 Стандарт не распространяется на соединения древесных плитных материалов из стружки: древесных строительных плит с ориентированной стружкой, древесно-стружечных и древесно-волокнистых плит.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 2140 Видимые пороки древесины. Классификация, термины и определения, способы измерения

ГОСТ 2695 Пиломатериалы лиственных пород. Технические условия

ГОСТ 6449.1 Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки

ГОСТ 6564 Пиломатериалы и заготовки. Правила приемки, методы контроля, маркировка и транспортирование

ГОСТ 6636 Основные нормы взаимозаменяемости. Нормальные линейные размеры

ГОСТ 7016 Изделия из древесины и древесных материалов. Параметры шероховатости поверхности

ГОСТ 8032 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 8486 Пиломатериалы хвойных пород. Технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 16483.7 Древесина. Методы определения влажности

ГОСТ 20850-2014 Конструкции деревянные клееные. Общие технические условия

ГОСТ 21554.5 Пиломатериалы и заготовки. Метод определения предела прочности при продольном растяжении

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24454 Пиломатериалы хвойных пород. Размеры

ГОСТ 33080-2014 Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения

ГОСТ 33081-2014 Конструкции деревянные клееные несущие. Классы прочности элементов конструкций и методы их определения

ГОСТ 33082 Конструкции деревянные. Методы определения несущей способности узловых соединений

ГОСТ 33120 Конструкции деревянные клееные. Методы определения прочности клеевых соединений

ГОСТ 33122 Клеи для несущих деревянных конструкций. Общие технические условия

ГОСТ 33124-2014 Брус многослойный клееный из шпона. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины ГОСТ 20850, а также следующие термины с соответствующими определениями:

3.1 длина шипа: Расстояние между основанием и вершиной, измеренное вдоль осевой линии шипа.

3.2 шаг шипов: Расстояние между осевыми линиями шипов.

3.3 зазор (шипового соединения): Расстояние между вершиной и основанием встречных шипов до запрессовки.

3.4 затупление: Ширина вершины шипа.

3.5 крупное зубчатое соединение: Торцовый стык элементов с углом между направлениями волокон от 0° до 45° включительно, в котором зубчатое соединение проходит через все поперечное сечение.

3.6 несущая способность соединения: Максимальное усилие, которое может выдержать зубчатое соединение без потери функциональных качеств.

3.7 относительная прочность соединения: Значение прочности соединения в элементе конструкции, выраженное в % значения прочности цельного бездефектного элемента, определяемое по результатам испытаний образцов идентичных размеров и заданных видах испытаний.

3.8 нормативная величина прочности соединения: Минимальная величина прочности, установленная с обеспеченностью 0,95 для статистического ее распределения, полученного по результатам машинных испытаний партии образцов соединений продолжительностью (300±120) с, а также с учетом количества испытанных образцов и приведения прочности к влажности древесины 12%.

4 Типы, размеры и условное обозначение соединений

4.1 Типы соединений характеризуются основными геометрическими размерами, классификацией по категориям прочности и видами по конструктивному исполнению.

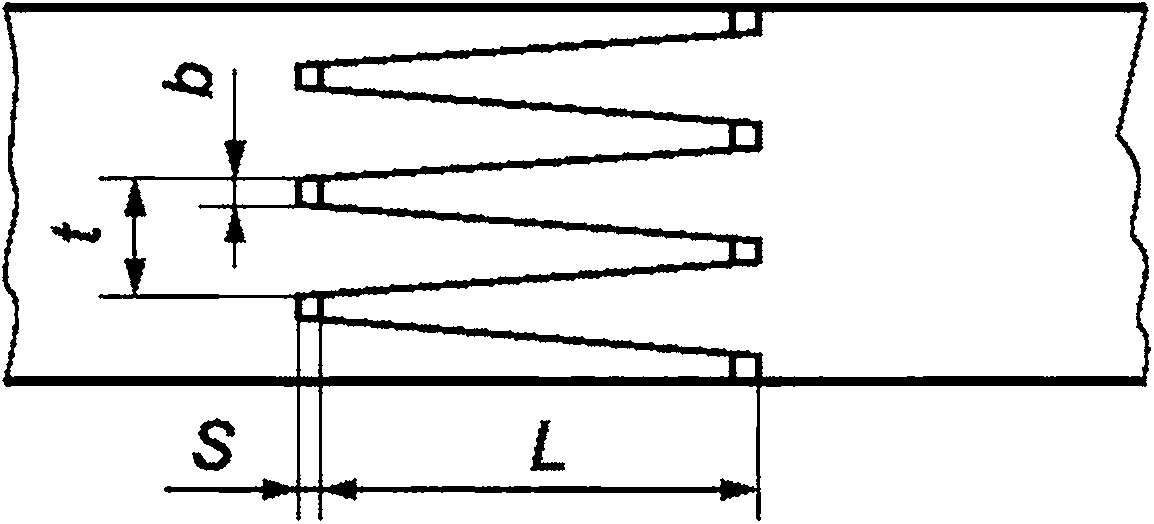

4.2 Геометрические размеры соединения и их обозначение приведены на рисунке 1.

L - длина шипа; t - шаг шипов; b - затупление шипов; S - зазор соединения

Рисунок 1 - Геометрические размеры соединения

4.3 По конструктивному исполнению, в зависимости от расположения шипов по отношению к сторонам склеиваемых элементов, соединения классифицируют по видам, указанным на рисунке 2.

|

В - вертикальное; Г - горизонтальное; Д - диагональное; К - крупное со склеиванием:

Рисунок 2 - Виды соединений

Соединения видов "В", "Г" и "Д" используют для сращивания заготовок по длине. Соединения вида "К" - для устройства крупных соединений массивных элементов конструкций под различными углами.

4.4 В зависимости от значения относительной прочности и области применения соединений настоящим стандартом установлены две категории их прочности:

I - для сращивания по длине конструкционных пиломатериалов и слоев КДК и ДПК высоких классов прочности, а также устройства крупных соединений под различными углами элементов из массивного бруса, КДК, ЛВЛ и ДПК;

II - для сращивания слоев КДК и ДПК, различных строительных деталей и ненесущих конструкций.

4.5 Значения геометрических размеров шипов соединений, отнесенных к установленным категориям их прочности, приведены в таблице 1.

Таблица 1

Категория прочности | Значения геометрических размеров шипов соединения, мм | ||

соединения | Длина L | шаг t | Затупление b |

I | 50 | 12 | 1,7 |

32 | 8 | 0,6 | |

25 | 6 | 0,4 | |

II | 20 | 6 | 1,0 |

10 | 3,2 | 0,5 | |

5 | 1,6 | 0,2 | |

Примечания: 1 Допускаются соединения других геометрических размеров, если они обеспечивают нормативную прочность не ниже значений, установленных в нормативно-технической документации на конструкции и изделия. Другие геометрические размеры соединений выбирают из условий: отношение b/t должно быть не более 0,18, уклон шипа i=(0,5t-b)/L, должен быть не более 1/8, а длина шипа L должна быть больше величины 4t (1-2i). 2 Для устройства соединений вида "К" следует использовать крупные соединения I категории прочности преимущественно с шипом длиной 50 мм. 3 Выбранные числовые значения линейных размеров шипов соединений соответствуют ГОСТ 6636 (ряд Ra 40) и ГОСТ 8032, устанавливающим ряды нормальных линейных размеров и предпочтительные числа, применяемые в различных отраслях промышленности. | |||

4.6 Условное обозначение соединений должно включать: категорию его прочности, вид, геометрические размеры шипов и обозначение настоящего стандарта.

Примеры условного обозначения соединения:

5 Технические требования

5.1 Требования к соединениям

5.1.1 В качестве основных контролируемых требований к соединениям настоящим стандартом установлены:

5.1.2 Относительная прочность соединений, выраженная в процентах прочности цельного элемента, должна соответствовать требованиям таблицы 2.

Таблица 2

Вид испытания | Относительная прочность соединений для категорий прочности, % | Метод испытаний | |

I | II | ||

Растяжение | 65 | 55 | ГОСТ 21554.5 |

Изгиб | 80 | 65 | ГОСТ 33120 |

Зависимость прочности соединений от установленных геометрических размеров приведена в приложении А. Испытанию подлежат: основной образец с соединением посередине его длины и два образца цельных элементов, выпиленных по обе стороны от основного. Допускается использовать один образец цельного элемента. | |||

- конструкционным пиломатериалам, рассортированных по классам прочности "С" (при изгибе "на кромку") или "Т" (при растяжении) визуально, - ГОСТ 33080-2014 (пункты 6.2.1, 6.2.2), а рассортированных машинным способом - ГОСТ 33080-2014 (таблицы 1а и 1б);

- слоям КДК, рассортированных по классам прочности "L" (при изгибе "на пласть") или "Т" (при растяжении) визуальным или машинным способом, - ГОСТ Р 57786-2017 (таблицы 2 и 3 соответственно);

Соединения установленных категорий прочности по своему максимальному уровню нормативной величины прочности обеспечивают в элементах конструкционных пиломатериалов и слоях КДК нормированные классы прочности, приведенные в приложении Б.

5.1.4 Нормативную величину прочности соединений элементов из ДПК и ЛВЛ устанавливают по результатам испытаний соответствующих видов соединений по действующим нормативным документам.

5.1.6 Наименование и величины контролируемых требований должны быть указаны в рабочих чертежах на изделия или договоре на поставку.

5.2 Требования к материалам

5.2.1 При использовании соединений в конструкционных пиломатериалах и слоях многослойных КДК, элементах ДПК и ЛВЛ древесина, отсортированная по сортам, должна соответствовать ГОСТ 8486 или ГОСТ 2695, отсортированная по классам прочности - ГОСТ 33080 и ГОСТ Р 57786.

5.2.2 При использовании соединений вида К заготовки из КДК должны соответствовать ГОСТ 20850, из ДПК - ГОСТ Р 56706, из ЛВЛ - ГОСТ 33124.

5.2.3 Влажность древесины склеиваемых элементов устанавливается в техдокументации на конструкции и изделия и должна соответствовать классу условий эксплуатации согласно ГОСТ 20850-2014 (пункт 4.4), но не более 15%.

Допустимая разница по влажности древесины сращиваемых смежных заготовок должна быть не более 4%, а в слоях КДК - соответствовать ГОСТ 20850-2014 (пункт 4.5).

5.2.4 Клеи в зависимости от типа продукции, класса функционального назначения и класса условий эксплуатации должны соответствовать ГОСТ 33122.

5.3 Технологические требования

5.3.1 Замену пороков древесины, преимущественно сучков согласно ГОСТ 2140, на зубчатые соединения необходимо производить путем вырезки пороков размерами, превышающими нормированные предельно допустимые для различных видов элементов конструкций соответствующих сортов или классов прочности.

5.3.2 В зоне соединения сучки диаметром более 5 мм не допускаются. Расстояние от сучка диаметром d более 5 мм и основанием зубчатого шипа должно быть не менее 3d (рисунок 3).

Рисунок 3 - Минимальное расстояние от сучка до основания зубчатого шипа

5.3.3 Длина участка с поврежденными зубчатыми шипами должна быть не более 5% ширины или высоты сечения стыкуемых элементов.

5.3.4 При вырезке сучков вместе с ними должна удаляться зона с изогнутыми волокнами древесины протяженностью не менее величины диаметра сучка.

5.3.6 Для соединений II категории прочности геометрические размеры шипов должны быть такими, чтобы после запрессовки шипы соединений видов "В", "Г" и "Д" сомкнулись (размер S=0). Для соединения I категории прочности зазор S после запрессовки должен составлять 1%-3% длины шипа L.

5.3.7 При ручном нанесении клей наносится только на один торец, при этом следует контролировать, чтобы клей был нанесен на все стороны шипов.

При нанесении клея с помощью гребневого шпателя или валика он наносится на оба торца на глубину не менее 3/4 длины шипа L.

Для клеев с раздельным нанесением компонентов используется два отдельных приспособления с возможностью контроля и фиксации эффективного соотношения смолы и отвердителя.

При бесконтактном способе нанесения клей допускается наносить только на один торец, если клей покрывает все поверхности шипов, при этом должно обеспечиваться нанесение смолы и отвердителя не менее чем на 75% длины шипов.

5.3.8 При раздельных операциях фрезерования шипов и последующей запрессовки соединений время складирования заготовок после фрезерования шипов должно быть не более 24 ч для ненесущих конструкций и 6 ч для несущих.

5.3.9 Значения торцового давления запрессовки для категорий прочности и геометрических размеров соединений приведены в таблице 3.

Таблица 3

Категория прочности соединения | Геометрические размеры соединений, мм | Максимальное удельное значение давления запрессовки Р, МПа |

I | 50 12 1,7 | 3 |

32 8 0,6 | 5 | |

25 6 0,4 | 7 | |

II | 20 6 1,0 | 8 |

10 3,2 0,5 | 12 | |

5 1,6 0,2 | 16 | |

Примечания 1 Давление должно быть таким, чтобы при прессовании не происходило расщепления древесины в виде трещин в зоне впадин между шипами. 2 Продолжительность приложения торцового давления запрессовки должна быть не менее 1 с. При склеивании крупных соединений вида "К" давление запрессовки должно быть выдержано не менее 1 мин после прекращения видимого выделения клея. | ||

5.3.10 Выдержка запрессованных соединений для отверждения клея после снятия давления запрессовки должна соответствовать инструкции по применению конкретного вида клея.

Если сращиваемые элементы подвергаются механической обработке сразу после снятия давления или склеиваются элементы из лиственных пород древесины, значение давления, указанное в таблице 3, может быть увеличено до 40% при условии соблюдения 5.3.9 по исключению образования трещин.

Соединения должны быть полностью отверждены до начала изготовления гнутоклееных элементов.

6 Правила приемки

6.1 Приемку соединений в склеенных элементах конструкций выполняют по системе приемки по ГОСТ 15.309 для подтверждения соответствия качества соединений требованиям, установленным настоящим стандартом.

6.2 Система приемки основана на проведении различных видов испытаний и включает:

- входной контроль качества применяемых материалов;

- периодические испытания по контролю требований к процессу изготовления соединений;

- приемо-сдаточные испытания соединений готовых элементов конструкций.

6.3 Для подтверждения готовности технологического процесса предприятия к выпуску элементов конструкций с соединениями, соответствующими требованиям настоящего стандарта, при постановке продукции на производство или замене основного технологического оборудования выполняют квалификационные испытания.

6.4 Подтверждение качества соединений с выдачей сертификата соответствия осуществляют на основе сертификационных испытаний по ГОСТ Р 53603.

6.5 Контроль установленных требований при приемке соединений осуществляют выборочным или сплошным методом.

6.6 Системой приемки для проведения испытаний предусмотрен отбор образцов методами случайного отбора по ГОСТ Р 50779.12, а при проведении сертификационных испытаний - по ГОСТ Р 58972.

6.7 Склеенные на зубчатых соединениях элементы конструкций должны быть приняты партиями службой технического контроля предприятия-изготовителя.

Партией считается любое количество элементов, оформленное одним документом о качестве.

6.8 Контролируемые параметры и методы испытаний при приемке соединений приведены в таблице 4.

Таблица 4

Контролируемые параметры | Метод испытаний | Вид и | |

Наименование | Значение | Обозначение нормативного документа | периодичность испытаний |

1 Требования к применяемым материалам (входной контроль): | |||

1.1 Геометрические размеры, сорт или класс прочности, порода древесины всех видов древесных материалов, поступающих для сращивания | По рабочим чертежам на изделия и стандартам на конкретные виды материалов | ГОСТ 24454, ГОСТ 8486, ГОСТ 33080, ГОСТ 20850, ГОСТ 33124 | Выборочный контроль по ГОСТ 6564, каждой партии поступающих для сращивания материалов |

1.2 Влажность древесины всех видов древесных материалов для сращивания | По технической документации на продукцию и 5.2.3 | ГОСТ 16483.7 | |

1.3 Качество клея: - тип; - вязкость; - жизнеспособность | Фактические значения показателей качества | ГОСТ 33122 | Выборочно при поступлении каждой партии клея (не более 60 т) не менее чем 3% емкостей |

2 Требования к процессу изготовления соединений (периодические испытания): | |||

2.1 Влажность древесины пиломатериалов после их сушки | По технической документации на продукцию и 5.2.3 | ГОСТ 16483.7 | Выборочный или сплошной контроль при поступлении каждой партии пиломатериалов после сушки |

2.2 Вырезка недопустимых пороков древесины для обеспечения классов прочности конструкционных пиломатериалов и слоев КДК при визуальной сортировке | По ГОСТ 8486, ГОСТ 33080-2014 (пункт 6.2), | Правила визуальной сортировки пиломатериалов по ГОСТ 33080-2014 (приложение Б) | Сплошной контроль при сращивании элементов конструкций |

2.3 Определение плотности, модуля упругости, прочности древесины для обеспечения классов прочности конструкционных пиломатериалов и слоев КДК при машинной сортировке | По ГОСТ 33080-2014 (таблицы 1а и 1б), | Правила машинной сортировки пиломатериалов | |

2.4 Точность фрезерования и шероховатость поверхности шипов соединений | По пункту 5.3.5 | Сравнение параметров с эталонными образцами | Выборочно один раз в смену |

2.5 Значение торцового давления запрессовки соединений | По пункту 5.3.9 | Динамометр по ГОСТ 13837 | Выборочно один раз в месяц |

2.6 Прочность склеивания соединений конструкционных пиломатериалов, слоев КДК, массивных элементов из бруса, КДК, ДПК и ЛВЛ | По 5.1.2 (таблица 2) и 5.1.3 | ГОСТ 33120, ГОСТ 21554.5 с использованием образцов размерами по 7.3 | Выборочно по ГОСТ 20850-2014 (пункт 7.2) для конструкционных пиломатериалов и слоев КДК |

3 Требования к соединениям в элементах конструкций (приемо-сдаточные испытания): | |||

3.1 Геометрические размеры, порода и влажность древесины готовых элементов | По стандартам и рабочим чертежам на элементы | ГОСТ 33080, ГОСТ 33081, ГОСТ 33124, ГОСТ 16483.7 | Выборочно от принимаемой партии продукции по ГОСТ 20850-2014 (пункт 7.2) |

3.2 Нормативная величина прочности соединений элементов по классам прочности: - конструкционных пиломатериалов; - слоев КДК; - массивных элементов из бруса, КДК и ЛВЛ | По 5.1.3 | ГОСТ 33080 ГОСТ 33081 | Выборочно по требованиям разделов соответствующих стандартов по приемке продукции |

По результатам испытаний одновременно определяют относительную и текущую контрольную величину прочности соединений элементов конструкций. Результаты испытаний должны быть использованы для подтверждения категории прочности соединений по величине их относительной прочности (пункт 5.1.2, таблица 2), а также учитываться при определении нормативной величины прочности соединений, полученной по результатам приемо-сдаточных испытаний (пункт 3.2 настоящей таблицы). Величину относительной прочности соединений во всех видах элементов конструкций определяют только при испытаниях на изгиб. Если слои КДК являются готовой продукцией для поставки потребителю, относительную прочность определяют при испытании на растяжение при приемо-сдаточных и квалификационных испытаниях. Для массивных элементов установлен выборочный вид испытаний не менее трех образцов от партии склеенных элементов. Величину нормативной прочности соединений при квалификационных испытаниях определяют по ГОСТ 33080; ГОСТ 33081, при объеме выборки не менее 40 образцов - по пункту 5.1.4. При приемо-сдаточных испытаниях величину нормативной прочности допускается определять при объеме выборки не менее 5 образцов. | |||

Испытания соединений выполняют по разработанной индивидуальной методике, по которой схема нагружения испытуемых образцов должна создавать в соединениях усилия, пропорциональные расчетным усилиям, приведенным в проектной документации.

6.10 Порядок проведения контрольных испытаний должен быть регламентирован в технологической документации предприятия-изготовителя, утвержденной в установленном порядке.

6.11 Приемку соединений изготовленных элементов конструкций их потребителем допускается осуществлять путем верификации закупленной продукции согласно ГОСТ 24297.

6.12 Результаты контрольных испытаний должны быть оформлены соответствующими документами (протоколами, актами). Формы протоколов и актов должны соответствовать ГОСТ 15.309.

7 Методы контроля

7.1 Методы контроля и периодичность испытаний, принятые в настоящем стандарте, приведены в таблице 4 с нижеследующими дополнениями.

7.2 Испытания образцов должны проводиться не ранее, чем через 24 ч, и не позже, чем через 72 ч после запрессовки соединений.

7.4 Контрольные испытания и оформление их результатов выполняет заводская лаборатория предприятия-изготовителя.

7.5 Для проведения испытаний на должном техническом уровне лаборатория должна быть оснащена копиями всех необходимых документов, которыми регламентировано проведение испытаний, а также испытательным оборудованием и средствами измерения, которые должны быть поверены в порядке, установленном действующим законодательством Российской Федерации.

8 Гарантии изготовителя

8.1 Качество соединений должно быть обеспечено современным уровнем технологии их изготовления и системой контроля качества согласно разделу 6.

8.2 Предприятие-изготовитель гарантирует соответствие качества соединений требованиям настоящего стандарта и условиям договора на их поставку.

8.3 Гарантийный срок службы использованных соединений в склеенных элементах конструкций устанавливают в договоре на их поставку.

Приложение А

(справочное)

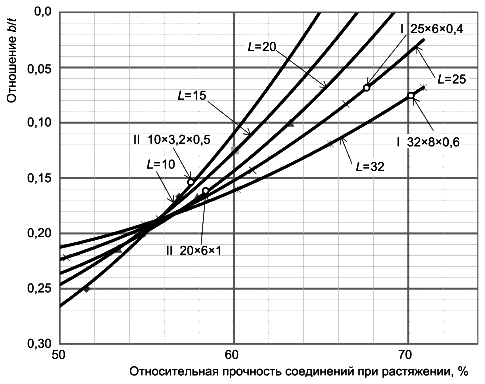

Зависимость относительной прочности зубчатых соединений от их геометрических размеров

На рисунке А.1 приведена графическая зависимость относительной прочности соединений при растяжении от геометрических размеров шипов и отмечены соединения, разделенные на две категории прочности (I и II) с их геометрическими размерами, указанными в таблице 1 настоящего стандарта.

|

Рисунок А.1 - Зависимость относительной прочности соединений от отношения b/t при заданной длине шипа L

Приложение Б

(справочное)

Максимальные нормированные классы прочности зубчатых соединений в элементах конструкций

Б.1 Максимальные нормированные классы прочности, которые могут обеспечить соединения в элементах конструкций, в зависимости от категорий прочности соединений и видов испытания элементов приведены в таблице Б.1.

Б.2 Приведенные величины нормативной прочности соединений относятся к элементам конструкций из основных хвойных пород древесины (ели и сосны) и подтверждены экспериментальными данными лабораторных и производственных испытаний соединений.

Таблица Б.1 - Нормативная прочность соединений в элементах конструкций

Категория прочности | Нормативная величина прочности соединений в МПа при испытании элементов конструкций на: | Соответствует классам прочности | ||

соединений | Изгиб: | Растяжение | конструкционных | |

"На кромку" | "На пласть" | пиломатериалов и слоев КДК по стандартам | ||

I | 30 | "C30" по ГОСТ 33080 | ||

35 | "L35" по ГОСТ 33080 | |||

18 | "T18" по ГОСТ 33080 | |||

II | 24 | "C24" по ГОСТ 33080 | ||

(кроме | 27 | "L27" по ГОСТ 33080 | ||

соединения 5 1,6 0,2, таблица 1) | 14 | "T14" по ГОСТ 33080 | ||

УДК 624.011.1:006.354 | МКС 91.080.20 |

Ключевые слова: зубчатые соединения, относительная прочность, нормативная прочность, категории прочности, геометрические размеры и виды соединений | |