ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71760—

2024

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ

Методы определения коррозионной активности по отношению к металлам

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71760—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Российский научно-исследовательский институт «Электронстандарт» (АО «РНИИ «Электронстандарт»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 303 «Электронная компонентная база, материалы и оборудование»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2024 г. № 1581-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71760—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ

Методы определения коррозионной активности по отношению к металлам

Polymeric materials.

Methods for determining corrosion activity towards metals

Дата введения — 2025—03—01

1 Область применения

Настоящий стандарт распространяется на полимерные материалы, применяемые в процессе сборки и герметизации полупроводниковых приборов и интегральных микросхем, и устанавливает методы определения коррозионной активности полимерных материалов (далее — материалы) по отношению к металлам.

Стандарт устанавливает два метода определения коррозионной активности:

- метод 1 — визуальный метод определения коррозионной активности;

- метод 2 — оптический метод определения коррозионной активности.

Стандарт не распространяется на липкие и жидкие полимерные материалы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.030 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.019 Система стандартов безопасности труда. Испытания и измерения электрические. Общие требования безопасности

ГОСТ 3956 Селикагель технический. Технические условия

ГОСТ 5007 Изделия трикотажные перчаточные. Общие технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5962 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ 6456 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 12026 Бумага фильтровальная лабораторная. Технические условия

ГОСТ 16862 Смазка ВНИИ НП-263. Технические условия

ГОСТ 25336 Посуда и оборудования лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

Издание официальное

1

ГОСТ Р 71760—2024

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на который дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по [1], а также следующие термины с соответствующими определениями:

3.1 полимерный материал; полимер: Электроизоляционный материал, представляющий собой высокомолекулярное соединение, молекулы которого состоят из большого числа повторяющихся звеньев, содержащих атом углерода, и соединенных между собой в количестве, достаточном для проявления свойств, который остается практически неизменным при добавлении или удалении одного или нескольких составных звеньев.

3.2 коррозионная активность: Свойство агрессивной среды подвергать материал разрушению от коррозии.

4 Общие требования к проведению испытаний

4.1 Требования к условиям проведения испытаний

Измерения проводят в нормальных климатических условиях, если другие требования не установлены в стандартах и технических условиях (ТУ) на конкретные изделия:

- температура воздуха — от 15 °C до 35 °C;

- относительная влажность воздуха — от 45 % до 80 %;

- атмосферное давление — от 86 до 106 кПа (от 645 до 795 мм рт. ст.).

4.2 Требования к средствам измерения и вспомогательному оборудованию

4.2.1 Все используемые средства измерений должны быть поверены в соответствии с приказом [2].

4.2.2 Испытательное оборудование должно быть аттестовано в соответствии с ГОСТ Р 8.568. Диапазон измерений, типы и точность средств измерений, а также характеристики испытательного оборудования и состав вспомогательных устройств устанавливают по ТУ.

5 Требования безопасности

5.1 В целях обеспечения безопасности труда при определении коррозионной активности материалов к работе допускаются лица, обученные правилам по электробезопасности, прошедшие инструктаж по эксплуатации оборудования, изучившие меры первой помощи при ожогах и поражениях электрическим током.

5.2 При выполнении испытаний оборудование должно соответствовать общим требованиям безопасности в соответствии с ГОСТ 12.2.003.

5.3 При выполнении электрических измерений должны быть соблюдены общие требования безопасности в соответствии с ГОСТ 12.3.019.

5.4 Общие требования пожарной безопасности рабочих помещений при проведении испытаний должны соответствовать требованиям ГОСТ 12.1.004.

5.5 Для предупреждения поражения электрическим током необходимо предусмотреть:

- надежное заземление наружной электропроводки, электропроводки, электроприборов от механических и термических повреждений в соответствии с ГОСТ 12.1.030;

- надежное заземление измерительной аппаратуры.

2

ГОСТ Р 71760—2024

5.6 Эксикатор извлекают из термошкафа в хлопчатобумажных перчатках по ГОСТ 5007.

5.7 При работе со спиртом следует выполнять требования по температуре в помещении и содержанию паров спирта в соответствии с ГОСТ 12.1.005.

6 Метод 1

6.1 Общие требования

Сущность метода заключается в визуальной оценке степени коррозии двух полосок испытуемой металлической фольги, находящихся под постоянной разностью потенциалов в контакте с испытуемым полимерным материалом.

Испытания проводят в герметичном объеме над поверхностью воды, при температуре (85 ± 2) °C, постоянном напряжении (100 ± 5) В в течение 96 ч.

6.2 Аппаратура, материалы:

- микроскоп МБС-1;

- шкаф сушильный 2В-151;

- эксикатор по ГОСТ 25336, снабженный вводом для подачи постоянного напряжения;

- вода деионизованная;

- бумага фильтровальная по ГОСТ 12026;

- силикагель марки СИМТ по ГОСТ 3956;

- спирт этиловый ректификованный по ГОСТ 5962;

- смазка ВНИИ НП-263 по ГОСТ 16862;

- шкурка шлифовальная бумажная марки 0 по ГОСТ 6456;

- воронка стеклянная по ГОСТ 25336;

- стаканы и колбы стеклянные лабораторные по ГОСТ 25336;

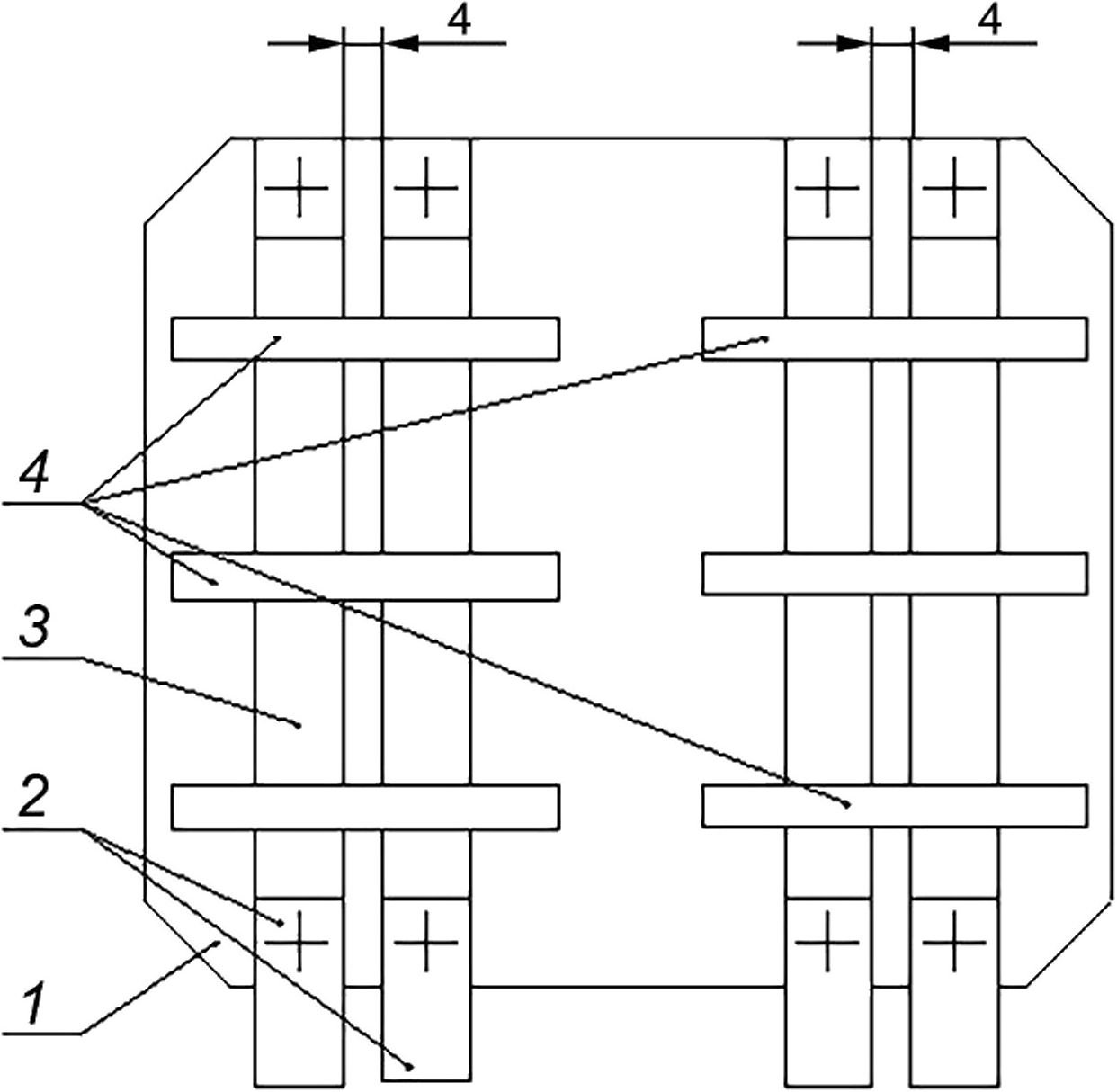

- испытательное приспособление (см. рисунок 1), состоящее из платы 1, изготовленной из изоляционного материала, не вызывающего коррозию, например, полиметилметакрилата. На плате крепят электроды 2, изготовленные из нержавеющей стали марки 12Х18Н10Т по ГОСТ 5632, на которые подается постоянное напряжение. Ширина электродов 10 мм, расстояние между ними 4 мм.

1 — плата; 2 — электроды; 3 — металлическая фольга; 4 — образцы

Рисунок 1

6.3 Подготовка к испытаниям

6.3.1 Подготовка образцов твердых материалов

6.3.1.1 Образцы из твердых материалов должны иметь форму бруска сечением 4x4 мм, длиной не менее 30 мм.

3

ГОСТ Р 71760—2024

6.3.1.2 Испытуемую поверхность образцов обрабатывают наждачной бумагой марки 0. Затем протирают спиртом, промывают деионизованной водой, просушивают фильтровальной бумагой.

6.3.1.3 Образцы из тонких пленок и листов вырезают в виде полосок шириной 4 мм, длиной не менее 30 мм.

6.3.1.4 Лаки, эмали, подслои наносят на поверхность материала-основы.

В качестве такого материала-основы используют коррозионно-инертный материал, например полиметилметакрилат, кварц, керамику.

6.3.1.5 Количество образцов для испытания должно быть не менее трех.

6.3.1.6 В процессе работы с испытуемыми образцами необходимо избегать любого загрязнения их поверхностей.

6.3.2 Подготовка металлической фольги

6.3.2.1 Образцы из испытуемой металлической фольги вырезают в виде полосок шириной 10 мм, длиной 80 мм.

6.3.2.2 Поверхность фольги должна быть гладкой, края без заусениц.

6.3.2.3 Фольгу протирают спиртом, промывают деионизованной водой, просушивают фильтрованной бумагой.

6.3.2.4 Подготовленную фольгу следует брать пинцетом, хранить в закрытой стеклянной посуде.

6.3.3 Подготовка эксикатора

Эксикатор тщательно протирают спиртом, промывают, а затем заливают в него деионизованную воду.

Расстояние между поверхностью воды и решеткой эксикатора должно быть приблизительно 20 мм.

6.3.4 Подготовка испытательного приспособления

6.3.4.1 Элементы испытательного приспособления тщательно протирают спиртом, затем просушивают.

6.3.4.2 Образцы твердых металлов располагают перпендикулярно к продольной оси электродов (см. рисунок 1). Между образцами и электродами помещают полоски испытуемой металлической фольги.

6.3.4.3 На образцы из тонких пленок и листов накладывают бруски из полиметилметакрилата так, чтобы общая высота составляла 4 мм.

6.3.4.4 Образцы материалов сверху прижимают грузом, массу которого рассчитывают так, чтобы давление, оказываемое образцами на испытуемую металлическую фольгу, составляло приблизительно 105 Па.

6.3.4.5 Подготовленное испытательное приспособление размещают горизонтально на решетке эксикатора.

6.4 Проведение испытаний

6.4.1 Эксикатор с подготовленным приспособлением и деионизованную воду помещают в термошкаф раздельно, прогревают при температуре 85 °C в течение 2 ч.

6.4.2 В прогретый эксикатор с испытуемыми образцами заливают через воронку прогретую деионизованную воду.

6.4.3 Эксикатор закрывают протертой крышкой, смазанной в зоне контакта со стенками эксикатора тонким слоем вакуумной смазки, и подают на электроды испытательного приспособления постоянное напряжение.

За начало испытания принимают момент подачи испытательного напряжения.

6.4.4 По окончании испытания, напряжение отключают, эксикатор извлекают из термошкафа, разгерметизируют, образцы охлаждают до комнатной температуры.

6.4.5 Поверхность фольги, находившейся в контакте с испытуемыми образцами материала, исследуют под микроскопом с 4-кратным увеличением на наличие очагов коррозии.

6.5 Обработка результатов испытаний

Коррозионную активность полимерных материалов определяют по степени коррозионных разрушений:

- нулевая степень — отсутствие видимых следов коррозионных разрушений (материал является не коррозионно-активным);

4

ГОСТ Р 71760—2024

- первая степень — следы коррозионных разрушений в виде мелких точек, черточек, полупрозрачного налета, сквозь который виден основной цвет фольги (материал является слабо коррозионноактивным);

- вторая степень — следы коррозионных разрушений в виде изолированных друг от друга небольших пятен плотного налета (материал является умеренно коррозионно-активным);

- третья степень — следы коррозионных разрушений в виде участков разъеденной фольги, раковин, углублений и сквозных отверстий (материал является очень сильно коррозионно-активным).

Примечание — Цвет коррозионных разрушений для испытуемых металлов приведен в приложении А.

6.6 Результаты испытаний оформляют протоколом, содержащим следующие данные:

- наименование и марка материала, номер партии;

- тип и марка металлической фольги;

- описание характера и оценка степени коррозионных разрушений;

- дата испытания;

- обозначение настоящего стандарта и метода.

7 Метод 2

7.1 Общие требования

Сущность оптического метода определения коррозионной активности заключается в оценке изменений оптической плотности алюминия, напыленного на коррозионно-инертную оптически прозрачную полимерную пленку.

При этом две полоски металлизированной пленки, на которые подается постоянная разность потенциалов, находятся в контакте с испытуемым полимерным материалом в условиях согласно 6.1.

7.2 Аппаратура, материалы:

- микроскоп МБС-1;

- шкаф сушильный 2В-151;

- эксикатор по ГОСТ 25336, снабженный вводом для подачи постоянного напряжения;

- вода деионизованная;

- бумага фильтровальная по ГОСТ 12026;

- силикагель марки СИМТ по ГОСТ 3956;

- спирт этиловый ректификованный по ГОСТ 5962;

- смазка ВНИИ НП-263 по ГОСТ 16862;

- шкурка шлифовальная бумажная марки 0 по ГОСТ 6456;

- воронка стеклянная по ГОСТ 25336;

- стаканы и колбы стеклянные лабораторные по ГОСТ 25336;

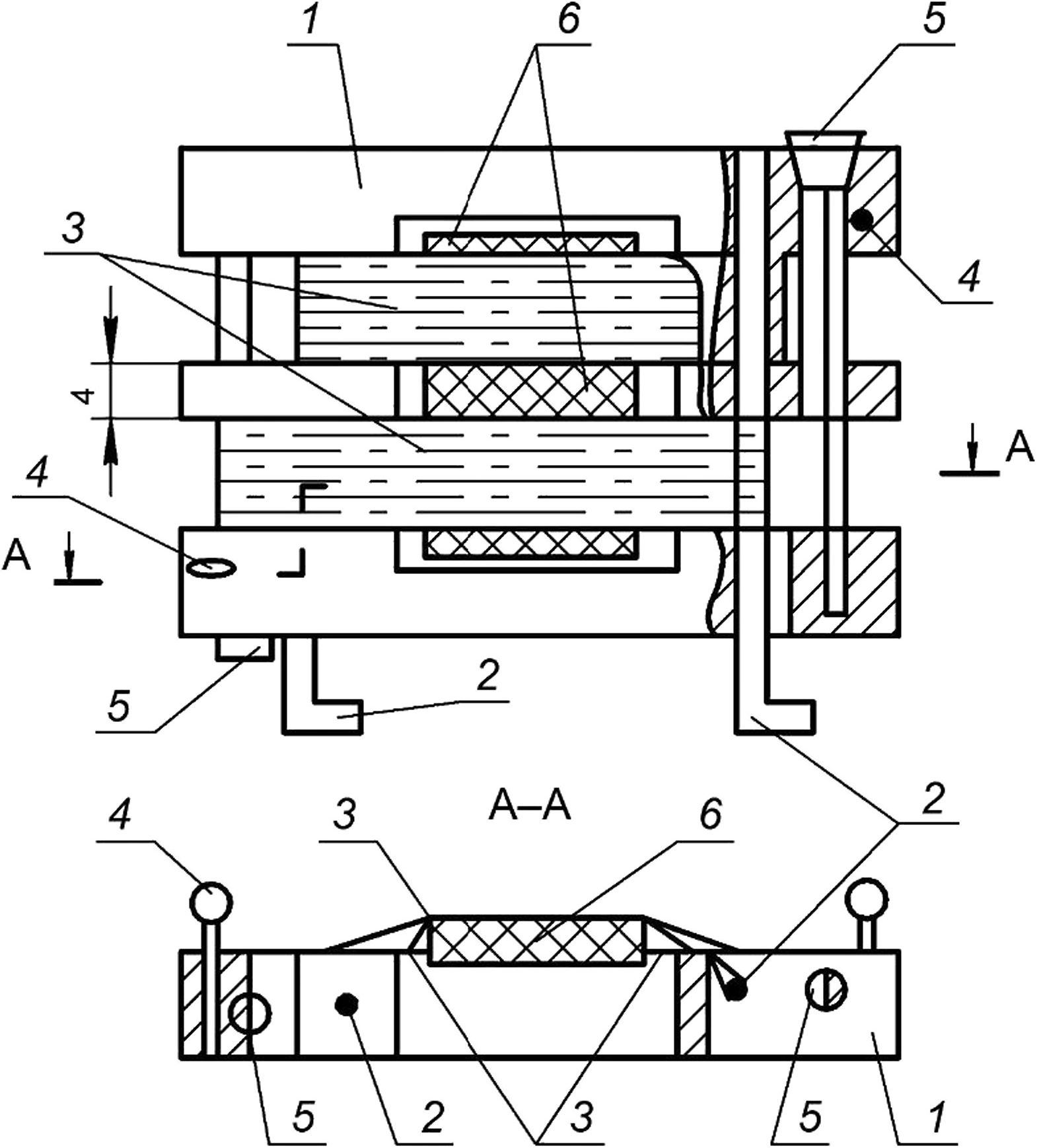

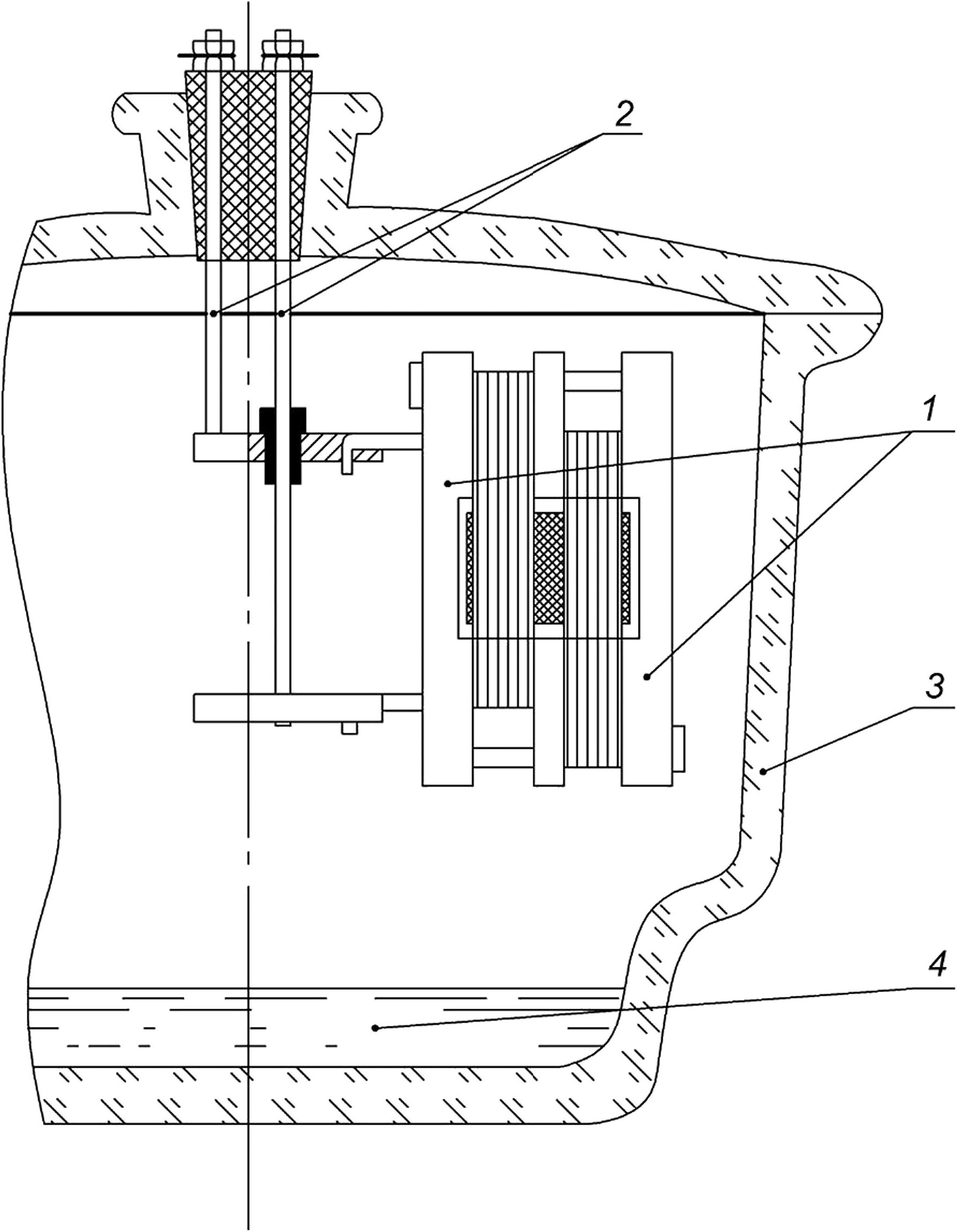

- испытательное приспособление (см. рисунок 2), представляющее собой кассету 1, изготовленную из коррозионно-инертного материала, например полиметилметакрилата.

Кассета состоит из следующих конструктивных элементов: выводы 2 обеспечивают подачу постоянного напряжения на напыленные электроды 3. С помощью стопора 4 и винтов 5 создают постоянное достаточное прижатие напыленного электрода к образцам испытуемого материала 6. Расстояние между напыленными электродами 4 мм.

Денситометр ДП-1 с диафрагмой Змм, измеряющий оптическую плотность в диапазоне от 0,00 до 4,00 с погрешность ±0,005.

7.3 Подготовка к испытаниям

7.3.1 Подготовка образцов твердых материалов

7.3.1.1 Образцы твердых материалов должны иметь прямоугольную форму 10 * 30 мм, толщиной 3—4 мм.

7.3.1.2 Испытуемую поверхность образцов обрабатывают согласно 6.3.1.2.

7.3.1.3 Образцы из тонких листов, пленок должны иметь прямоугольную форму 10 х 30 мм, при этом между двумя образцами вставляют такого же размера пластину из полиметилметакрилата с таким расчетом, чтобы общая толщина составляла 3—4 мм.

7.3.1.4 Лаки, эмали, подслои наносят на поверхность материала-основы согласно ТУ на них.

7.3.1.5 Образцы не должны иметь коробления, заусенец, трещин и других дефектов.

5

ГОСТ Р 71760—2024

1 — кассета; 2 — вывод электрический; 3 — напыленный электрод; 4 — стопор; 5 — винты; 6 — образец

Рисунок 2

7.3.1.6 Количество образцов для испытаний должно быть не менее трех.

7.3.1.7 В процессе работы с испытуемыми образцами необходимо избегать любого загрязнения их поверхности.

7.3.2 Подготовка электродов

7.3.2.1 Напыляют алюминий на коррозионно-инертную полимерную основу, например полиэтилентерефталатную пленку, оптическая плотность которой не превышает 0,05.

7.3.2.2 Напыленные электроды нарезают из металлизированной пленки, толщиной 25—30 мкм, в виде полосок шириной 10 мм и длиной 180 мм, оптическая плотность которой находится в диапазоне 2, 7—3.

7.3.2.3 Среднее значение оптической плотности О0 определяют путем измерения на рабочих участках каждого электрода не менее чем в пяти точках.

7.3.2.4 Предельное отклонение оптической плотности от среднего значения на участках электродов, находящихся в контакте с испытуемым образцом материала, не должно превышать ±0,005.

7.3.2.5 Напыленные электроды в процессе их подготовки и последующей заправки в кассету нельзя брать незащищенными руками.

7.3.3 Подготовка эксикатора

Подготовку эксикатора осуществляют согласно 6.3.3.

7.3.4 Подготовка испытательного приспособления

7.3.4.1 Подготовленные напыленные электроды заправляют в испытательное приспособление (кассету), как показано на рисунке 2, таким образом, чтобы напыленная сторона оказалась внутри. Оба конца одного электрода пропускают через прорезь винта 5.

7.3.4.2 Образец испытуемого материала помещают между электродами так, чтобы каждый напыленный электрод охватывал образец с двух сторон.

7.3.4.3 Подготовленные кассеты закрепляют на крышке эксикатора (см. рисунок 3).

6

ГОСТ Р 71760—2024

1 — кассета; 2 — проводник; 3 — эксикатор; 4 — вода

Рисунок 3

7.4 Проведение испытаний

7.4.1 Испытание проводят в соответствии с. 6.4.1—6.4.4.

7.4.2 На рабочих участках напыленных электродов одной полярности, извлеченных из кассеты, в областях, наиболее сильно пораженных коррозией, проводят измерение оптической плотности Dk. На каждом положительном или отрицательном электроде измерение производят не менее чем в пяти точках, затем определяют среднее значение Dk.

7.5 Обработка результатов испытаний

7.5.1 Коррозионную активность каждого образца материала на положительном Ка+ и отрицательном Ка~ электродах определяют по таблице 1.

Таблица 1

Коррозионная активность, балл | ДО Dq Dk |

0 | До 0,3 включ. |

1 | Св. 0,3 до 0,6 включ. |

7

ГОСТ Р 71760—2024

Окончание таблицы 1

Коррозионная активность, балл | ~ DQ-Dk |

2 | Св. 0,6 до 0,9 включ. |

3 | Св. 0,9 до 1,2 включ. |

4 | Св. 1,2 до 1,5 включ. |

5 | Св. 1,5 до 1,8 включ. |

6 | Св. 1,8 до 2,1 включ. |

7 | Св. 2,1 до 2,4 включ. |

8 | Св. 2,4 |

Примечание — В настоящей таблице применены следующие обозначения: Do — средняя оптическая плотность, измеренная до испытаний; Dk— средняя оптическая плотность, измеренная после испытаний. | |

7.5.2 Если различие в значениях коррозионной активности на электродах одной полярности, полученных для всех подвергшихся испытанию образцов одного материала, превышает 2 балла, то испытание следует повторить.

7.5.3 За значение коррозионной активности материала на положительном Ка+ и отрицательном Ка~ электродах принимают значения, определенные из таблицы 1 по усредненным величинам AD, на каждом электроде отдельно.

7.5.4 Кроме оптической оценки коррозионной активности материала необходимо описание результатов визуального осмотра коррозионных разрушений.

Примечание — Цвет коррозионных разрушений для испытуемых металлов приведен в приложении А.

7.5.5 Результаты испытаний оформляют протоколом согласно 6.6.

8

Таблица А.1

ГОСТ Р 71760—2024

Приложение А (справочное)

Цвет коррозионных разрушений для испытуемых материалов

Испытуемый металл | Цвет коррозионных разрушений | |

окислообразный | солеобразный | |

Медь и ее сплавы | Красно-коричневый, красно-оранжевый, черный | Синий, сине-зеленый, зеленый |

Алюминий и его сплавы, для сплавов, содержащих 1 % меди | Белый, красно-коричневые точки | Белый, серый |

Олово | Темно-коричневый, темно-серый, серый | Серый, белый, желтый |

Сплав олово-висмут | Желто-коричневый, темно-серый, серый | Серый, белый, желтый |

Библиография

[1] РМГ 29—2013 Государственная система обеспечения единства измерений. Метрология. Основные тер

мины и определения

[2] Приказ Минпромторга России от 31 июля 2020 г. № 2510 «Об утверждении порядка проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельств о поверке»

9

ГОСТ Р 71760—2024

УДК 621.385.2:006.354 ОКС 83.080

Ключевые слова: материалы органические полимерные, герметизация, защита, коррозионная активность, методы определения

Технический редактор В.Н. Прусакова

Корректор И.А. Королева Компьютерная верстка И.А. Налейкиной

Сдано в набор 01.11.2024. Подписано в печать 15.11.2024. Формат 60x847а. Гарнитура Ариал. Усл. печ. л. 1,40. Уч.-изд. л. 1,12.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.