ГОСТ 27319-87

Группа М09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ТЕРМОПЛАСТИЧЕСКИЕ

Метод определения прочности термосклеивания

Thermoplastic materials. Method for determination of thermal bonding strength

ОКП 872922; 872982

Срок действия с 01.07.88

до 01.07.98*

_______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

ИСПОЛНИТЕЛИ

Б.В.Саутин, А.Б.Релин, В.В.Чучаев, К.Г.Протопопов, И.А.Мкрчанц, Т.Л.Карева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 8 июня 1987 г. N 1891

3. Срок проверки 1992 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 427-75 | 2.1 |

ГОСТ 5072-79 | 2.1 |

ГОСТ 7762-74 | 2.1 |

ГОСТ 8976-77 | 4.6, 5.1 |

ГОСТ 8977-74 | 3.3, 4.5 |

ТУ 17 РСФСР 60-10-454-82 | 2.1 |

6. ПЕРЕИЗДАНИЕ. Июнь 1988 г.

Настоящий стандарт распространяется на термопластические материалы для подкладки и промежуточных деталей верха обуви - межподкладки, подносков и задников с одно- и двухсторонним термоклеевым полимерным покрытием и устанавливает метод определения прочности термосклеивания термопластического материала с контрольным материалом.

Сущность метода заключается в измерении нагрузки при расслаивании склейки, полученной термосклеиванием термопластического и контрольного материалов при заданных условиях температуры, давления и времени термосклеивания.

1. МЕТОД ОТБОРА ПРОБ

1.1. Порядок отбора точечных и элементарных проб установлен в нормативно-технической документации на термопластический материал.

1.2. Размеры элементарных проб, мм:

(150±1)х(20±1) - при термосклеивании на плоской пресс-форме;

(180±1)х(20±1) - при термосклеивании на угловой пресс-форме.

1.3. Для испытания отбирают не менее трех элементарных проб в продольном направлении термопластического материала.

2. СРЕДСТВА ИСПЫТАНИЯ

2.1. Устройство типа ФСТМ, которое выполнено в виде реверсора к разрывной машине, снабженное съемными пресс-формами - плоской или угловой (черт.1).

Черт.1

Пуансон и матрица снабжены раздельными электронагревательными элементами, обеспечивающими их нагрев от 50 °С до 200 °С с помощью терморегулирующего устройства.

Терморегулирующее устройство должно обеспечивать автоматическое поддержание температуры с допускаемым отклонением не более ±2 °С.

Отклонение от параллельности рабочих поверхностей матрицы и пуансона не должно превышать 0,03 мм при заданной нагрузке 500 Н (50 кгс).

Длина рабочей части пресс-формы должна быть, мм: угловой - 120±1; плоской - 80±1;

разрывная машина, соответствующая требованиям ГОСТ 7762-74, со шкалой предельной нагрузки 2450 Н (250 кгс) и скоростью движения нижнего зажима (100±10) мм/мин;

разрывная машина для измерения прочности термосклеивания, соответствующая требованиям ГОСТ 7762-74, со шкалой предельной нагрузки 49 Н (5 кгс);

линейка металлическая по ГОСТ 427-75;

секундомер по ГОСТ 5072-79;

контрольный материал - ткань кирза двухслойная гладкокрашеная арт. 6767 по ТУ 17 РСФСР 60-10-454-82.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Из контрольного материала вырезают в направлении его основы полоски следующих размеров, мм:

(150±1)х(24±1) при термосклеивании на плоской пресс-форме;

(180±1)х(24±1) при термосклеивании на угловой пресс-форме.

Ширину полосок доводят до (20±1) мм удалением с обеих сторон нитей основы.

3.2. При испытании термопластического материала с односторонним клеевым покрытием количество полосок контрольного материала равно количеству элементарных проб, с двухсторонним клеевым покрытием количество этих полосок удваивается.

3.3. Перед испытанием пробы термопластического материала и полоски контрольного материала кондиционируют при условиях, указанных в ГОСТ 8977-74.

3.4. Устройство ФСТМ закрепляют в зажимах разрывной машины и включают электронагрев пресс-формы.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Режим термосклеивания выбирают в зависимости от вида термопластического материала в соответствии с приложением.

4.2. При достижении заданной температуры пробу термопластического материала совместив со стороны клеевого покрытия с полоской (полосками) контрольного материала помещают в матрицу пресс-формы.

4.3. Включают разрывную машину и нагружают пресс-форму до заданной нагрузки в Н (кгс), значение которой вычисляют по формуле:

при термосклеивании на плоской пресс-форме

![]() ;

;

при термосклеивании на угловой пресс-форме

![]() ,

,

где - давление, МПа;

- ширина элементарной пробы материала, мм;

- длина рабочей части пресс-формы, мм.

Рассчитанное значение нагрузки в Н (кгс) округляют до двух значащих цифр согласно СТ СЭВ 543-77.

4.4. При достижении заданной нагрузки начинают отсчет времени склеивания по секундомеру.

4.5. По истечении времени термосклеивания склейки вынимают из пресс-формы и выдерживают не менее 2 ч при температуре (20±3) °С и относительной влажности воздуха (65±5)% по ГОСТ 8977-74.

4.6. Определение прочности термосклеивания проводят по ГОСТ 8976-77 со следующими изменениями:

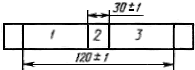

при определении прочности термосклеивания на угловой пресс-форме склеенную часть размечают на участки в соответствии с черт.2;

Черт.2

расслаивание проводят до конца третьего участка, причем показания нагрузок на участке 2 не регистрируют.

4.6.1. При испытании материала с двухсторонним термоклеевым покрытием расслаивание проводят с двух сторон склейки.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Прочность термосклеивания вычисляют по ГОСТ 8976-77 со следующими изменениями:

участки на диаграмме, где отмечено нарастание нагрузки и ее спад в начале и конце расслаивания не учитываются;

среднюю нагрузку расслаивания склейки, полученной на угловой пресс-форме, определяют из десяти значений: по пять - на участках 1 и 3 (черт.2);

при испытании материала с двухсторонним термоклеевым покрытием среднюю нагрузку расслаивания определяют из двадцати значений: по десять с каждой стороны;

при подсчете окончательного результата испытания среднее арифметическое результатов параллельных определений округляют до 0,01 Н/мм.

ПРИЛОЖЕНИЕ

Обязательное

Вид материала | Давление, МПа | Температура матрицы и пуансона, °С | Время контакта, с |

1. Материал термопластический для задников с термоклеевым покрытием на основе дисперсий винилацетата с дибутилмалеинатом | 0,45±0,05 | 90±3 | 60±2 |

Материал термопластический для задников на тканевой основе с термоклеевым покрытием из трансполиизопрена | 0,45±0,05 | 90±3 | 20±1 |

Материал термопластический с отделкой для задников с термоклеевым покрытием на основе дисперсий винилацетата с дибутилмалеинатом | 0,45±0,05 | 90±3 | 20±1 |

2. Материал термопластический для подносков с односторонним и двусторонним термоклеевым покрытием на основе дисперсий винилацетата с дибутилмалеинатом | 0,45±0,05 | 90±3 | 60±2 |

Материал термопластический для подносков на тканевой основе с термоклеевым покрытием из трансполиизопрена | 0,45±0,05 | 90±3 | 20±1 |

Материал термопластический для подносков на нетканой основе с термоклеевым покрытием из бисерного ПВА | 0,45±0,05 | 90±3 | 20±1 |

3. Материал термопластический для межподкладки и подкладки на тканевой основе с термоклеевым покрытием из ПВА-эмульсии | 0,50±0,05 | 100±3 | 10±1 |

Материал термопластический для межподкладки на нетканой основе с термоклеевым покрытием из ПВА-дисперсии | 0,50±0,05 | 110±5 | 10±1 |

Материал термопластический для межподкладки и подкладки на текстильной основе с термоклеевым покрытием из полиамидного порошка | 0,50±0,05 | 135±5 | 6±1 |

Материал термопластический для межподкладки на нетканой основе с термоклеевым покрытием из полиамидного порошка | 0,50±0,05 | 135±5 | 6±1 |

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1988