ГОСТ 9439-85

Группа Л27

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОЛИВИНИЛБУТИРАЛЬ

Технические условия

Polyvinylbutyral. Specifications

ОКП 22 1512

Срок действия с 01.01.86

до 01.01.91*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта России

от 28.09.92 N 1284 (ИУС N 12, 1992 год). -

.

РАЗРАБОТАН Министерством химической промышленности

ИСПОЛНИТЕЛИ

В.Е.Бадалян, В.М.Южин, М.И.Матевосян, О.К.Барсегян, Л.Г.Мазова

ВНЕСЕН Министерством химической промышленности

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 марта 1985 г. N 627

ВЗАМЕН ГОСТ 9439-73

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 21.12.88 N 433 с 01.06.89

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 1989 год

Настоящий стандарт распространяется на поливинилбутираль, представляющий собой продукт взаимодействия поливинилового спирта и масляного альдегида.

(Измененная редакция, Изм. N 1).

1. МАРКИ

1.1. Поливинилбутираль в зависимости от назначения выпускают указанных ниже марок:

ПП - пленочный поливочный для изготовления поливинилбутиральной клеящей пленки методом полива;

ПШ-1 и ПШ-2 - пленочные шлицевые для изготовления поливинилбутиральной клеящей пленки методом экструзии;

ЛА и ЛБ - для изготовления грунтов и лаков;

КА и КБ - для изготовления клеев;

НК - для напыления, изготовления клеев и пластмассы.

Поливинилбутираль марок ПШ-1, ЛА, ЛБ, КА, КБ выпускают высшей и первой категории качества, ПП, ПШ-2 и НК - первой категории качества.

Высшая категория качества поливинилбутираля соответствует высшему сорту, а первая категория качества - первому сорту.

1.2. Условное обозначение поливинилбутираля состоит из краткого наименования продукта - ПВБ, марки, сорта и обозначения настоящего стандарта.

Пример условного обозначения поливинилбутираля марки КА высшего сорта

ПВБ КА высший сорт ГОСТ 9439-85.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поливинилбутираль должен изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. По показателям качества поливинилбутираль должен соответствовать нормам и требованиям, указанным в табл.1.

Таблица 1

Наименование показателя | Норма для марки | |||||||

Высший сорт | Первый сорт | |||||||

ПШ-1 | ЛА | ЛБ | ПШ-1 | ЛА | ЛБ | ПП | ПШ-2 | |

1. Внешний вид | Порошок белого цвета без посторонних включений | Порошок белого цвета. Допускаются включения на одной пластине размером 300х300 мм не более 2 шт. размером до 0,3-0,7 мм | ||||||

2. Массовая доля воды, %, не более | 1,5 | 2,0 | 2,0 | 2,0 | 3,0 | 3,0 | 3,0-8,0 | 2,0 |

3. Массовая доля ацетатных групп в пересчете на сухой продукт, %, не более | 1,5 | 2,0 | 2,0 | 2,0 | 3,0 | 3,0 | 3,0 | 2,0 |

4. Массовая доля бутиральных групп в пересчете на сухой продукт, % | 45-48 | 45-48 | 45-48 | 44-48 | 43-48 | 43-48 | 44-48 | 32-35 |

5. Массовая доля хлор-иона, %, не более | - | 0,002 | 0,002 | - | 0,002 | 0,002 | - | - |

6. Кислотное число мг КОН на 1 г сухого продукта, не более | 0,10 | 0,10 | 0,10 | 0,12 | 0,12 | 0,12 | 0,12 | 0,10 |

7. Условная вязкость при 20 °С, с 8. Растворимость: | 14-26 | 8-18 | 19-30 | 14-26 | 8-18 | 19-30 | 5-13 | - |

в этиловом спирте | - | Полная | - | Полная | - | |||

спиртобензольной смеси | Полная | - | - | Полная | - | - | Полная | - |

в водноспиртовой смеси | - | - | - | - | - | - | - | Полная |

в смеси растворителей (этиловый спирт-бутиловый спирт-ацетон) 9. Зернистость: | - | Полная | - | Полная | - | - | ||

остаток на сите с сеткой N 0355К ГОСТ 3584-73, не более | Отсут- ствует | - | - | Отсут- ствует | - | - | - | - |

остаток на сите с сеткой N 1К ГОСТ 3584-73 | - | - | - | - | - | - | - | Отсутствует |

остаток на сите с сеткой N 2К ГОСТ 3584-73 | - | Отсутствует | - | Отсутствует | - | - | ||

10. Коэффициент поглощения света на толщину 1 мм, %, не более | 1,2 | - | - | 1,4 | - | - | 1,35 | 1,4 |

11. Коэффициент светопропускания однослойного триплекса, %, не менее | - | - | - | 85 | - | - | - | - |

12. Коэффициент рассеяния света, кд/лм | - | - | - | - | - | - | 5,0·10 | 3,5·10 |

13. Насыщенность цвета, сатрон/мм, не более, | ||||||||

до прогрева | 0,25 | - | - | - | - | - | - | 0,5 |

после прогрева | 0,50 | - | - | 0,6 | - | - | 0,6 | - |

14. Показатель текучести расплава, г/10 мин | 0,4-1,0 | - | - | 0,4-1,2 | - | - | - | 0,4-0,8 |

15. Прозрачность раствора поливинилбутираля, совмещенного с бакелитовым лаком, см, не менее | - | - | - | - | - | - | - | - |

Продолжение табл.1

Наименование показателя | Норма для марки | Метод испытания | ||||

Высший сорт | Первый сорт | |||||

КА | КБ | КА | КБ | НК | ||

1. Внешний вид | Порошок белого цвета без посторонних включений | По п.5.2 | ||||

2. Массовая доля воды, %, не более | 2,0 | 2,0 | 3,0 | 3,0 | 3,0 | По ГОСТ 24629-81 и по п.5.3 |

3. Массовая доля ацетатных групп в пересчете на сухой продукт, %, не более | 2,0 | 2,0 | 3,0 | 3,0 | 3,0 | По п.5.4 |

4. Массовая доля бутиральных групп в пересчете на сухой продукт, % | 45-48 | 45-48 | 43-48 | 43-48 | 43-48 | По п.5.5 |

5. Массовая доля хлор-иона, %, не более | - | - | - | - | - | По п.5.6 |

6. Кислотное число, мг/КОН на 1 г сухого продукта, не более | 0,10 | 0,10 | 0,12 | 0,12 | 0,12 | По п.5.7 |

7. Условная вязкость при 20 °С, с | 31-48 | 49-105 | 31-48 | 49-105 | 31-105 | По ГОСТ 8420-74 и по п.5.8 |

8. Растворимость: | По п.5.9 | |||||

в этиловом спирте | Полная | |||||

спиртобензольной смеси | - | - | - | - | - | |

в водноспиртовой смеси | - | - | - | - | - | |

в смеси растворителей (этиловый спирт-бутиловый спирт-ацетон) | - | - | - | - | - | |

9. Зернистость, % остаток на сите с сеткой N 01К ГОСТ 3584-73 | - | - | - | - | 60-90 | По п.5.10 |

остаток на сите с сеткой N 05К ГОСТ 3584-73, не более | - | - | - | - | 1 | По п.5.10 |

остаток на сите с сеткой N 2К ГОСТ 3584-73 | Отсутствует | - | ||||

10. Коэффициент поглощения света на толщину 1 мм, %, не более | - | - | - | - | - | По п.5.11.4 |

11. Коэффициент светопропускания однослойного триплекса, %, не менее | - | - | - | - | - | По п.5.11.3 |

12. Коэффициент рассеяния света, кд/лм | - | - | - | - | - | По п.5.11.5 |

13. Насыщенность цвета, сатрон/мм, не более, | ||||||

до прогрева | - | - | - | - | - | По п.5.11.6 |

после прогрева | - | - | - | - | - | По п.5.11.7 |

14. Показатель текучести расплава, г/10 мин | - | - | - | - | - | По п.5.12 |

15. Прозрачность раствора поливинилбутираля совмещенного с бакелитовый лаком, см, не менее | 16 | 16 | 15 | 15 | - | По п.5.13 |

Примечания:

1. По согласованию с потребителем допускается изготовлять марки ПШ-1 первого сорта с условной вязкостью 50 с.

2. По требованию потребителя изготовляют поливинилбутираль марки КБ с вязкостью не более 90 с.

3. Норма по показателю растворимость в смеси этилового-бутилового спирта - ацетон является факультативной до 01.01.87 г. Определение обязательное для поливинилбутираля, предназначенного для фосфатирующих грунтовок.

4. Марку ПШ-1 высшего сорта для поливинилбутиральной пленки Б-10 изготовляют с показателем насыщенность цвета до прогрева не более 0,25 сатрон.

5. Допускается до 01.01.88 г. выпускать марку ПШ-2 с количеством включений не более 5 шт.

(Измененная редакция, Изм. N 1).

2.3. Поливинилбутираль, предназначенный для изготовления фосфатирующих грунтов, изготовляют с условной вязкостью 8-14 с для марки ЛА и 20-28 с для марки ЛБ.

2.4. Поливинилбутираль марки НК, предназначенный для изготовления пластмассы ТПФ-97, изготовляют с условной вязкостью не более 80 с и с 70-85%-ным остатком на сите с сеткой N 01К.

2.5. В зависимости от марок поливинилбутираля коды ОКП и КЧ по Общесоюзному классификатору промышленной и сельскохозяйственной продукции должны соответствовать указанным в табл.2.

Таблица 2

Марка | Код ОКП | КЧ |

марка ПП | 22 1512 0500 | 09 |

марка ПШ-1 | 22 1512 0600 | 06 |

Высший сорт | 22 1512 0601 | 05 |

Первый сорт | 22 1512 0602 | 04 |

марка ПШ-2 | 22 1512 0700 | 03 |

марка ЛА | 22 1512 1000 | 09 |

Высший сорт | 22 1512 1001 | 08 |

Первый сорт | 22 1512 1002 | 07 |

марка ЛБ | 22 1512 1100 | 06 |

Высший сорт | 22 1512 1101 | 05 |

Первый сорт | 22 1512 1102 | 04 |

марка КА | 22 1512 0100 | 10 |

Высший сорт | 22 1512 0101 | 09 |

Первый сорт | 22 1512 0102 | 08 |

марка КБ | 22 1512 0200 | 07 |

Высший сорт | 22 1512 0201 | 06 |

Первый сорт | 22 1512 0202 | 05 |

марка НК | 22 1512 0300 | 04 |

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Поливинилбутираль в обычном агрегатном состоянии не токсичен, горюч. Пыль поливинилбутираля с воздухом образует взрывоопасную смесь. Поливинилбутираль с размером частиц менее 15 мкм, попадая в дыхательные пути, может вызвать слабовыраженный, вялотекущий пневмокониотический процесс.

Температура воспламенения аэрогеля 183 °С, температура самовоспламенения аэрогеля 375 °С, температура самовоспламенения аэровзвеси 395 °С.

3.2. Нижний концентрационный предел воспламенения аэровзвеси поливинилбутираля марок ПП, ПШ-1, ЛА и ЛБ - 35,0 г/м, марки ПШ-2 - 39,6 г/м

, марок КА, КБ и НК - 37,0 г/м

.

В зависимости от степени полимеризации поливинилбутираля значения показателей пожаровзрывоопасности колеблются в пределах:

максимальное давление взрыва, кПа - 580-890,

максимальная скорость нарастания давления при взрыве, кПа·с - 13300-14700,

значение минимальной энергии зажигания в зависимости от дисперсности аэровзвеси составляет 10-88 мДж.

3.3. Средства пожаротушения: распыленная вода и воздушно-механическая пена.

3.4. При переработке поливинилбутираля с нагреванием до 180-200 °С выделяется парогазовая смесь продуктов термоокислительной деструкции, содержащая масляную кислоту, масляный альдегид, окись углерода и неидентифицированные предельные и непредельные углеводороды.

Вдыхание парогазовой смеси при концентрации в ней вредных веществ выше допустимой нормы может вызвать острые и хронические профессиональные интоксикации.

Однократное отравление большими концентрациями парогазовой смеси приводит к накоплению в крови карбоксигемоглобина, расстройствам кровообращения, раздражению дыхательных путей и слизистых оболочек глаз, отеку легких и поражениям печени и почек.

Длительное вдыхание парогазовой смеси, содержащей 130-210 мг/м масляного альдегида, 11-29 мг/м

окиси углерода, 11-25 мг/м

непредельных углеводородов и 27-31 мг/м

масляной кислоты приводит к накоплению в крови карбоксигемоглобина, функциональным нарушениям нервной системы, раздражению слизистых оболочек дыхательных путей и воспалительным процессам в легких.

3.5. Для предотвращения профессиональных интоксикаций при переработке поливинилбутираля производственные помещения должны быть оснащены системой приточно-вытяжной вентиляции (ГОСТ 12.4.021-75), а участки, на которых проводится нагрев материала, еще местным отсосом.

Систему вентиляции должна обеспечивать такую чистоту воздуха рабочей зоны производственных помещений, чтобы концентрация окиси углерода не превышала предельно допустимую концентрацию. Сумма отношений реальных концентраций масляного альдегида и масляной кислоты при совместном присутствии в воздухе к их предельно допустимым концентрациям не должна превышать единицу.

Предельно допустимая концентрация в воздухе рабочей зоны производственных помещений и класс опасности:

масляной кислоты, мг/м - 10 (3-й класс опасности);

масляного альдегида, мг/м - 5 (3-й класс опасности);

окиси углерода, мг/м - 20 (4-й класс опасности).

3.6. Из-за пожаро- и взрывоопасности, а также опасности пневмокониотического действия следует избегать дробления поливинилбутираля.

При неизбежности дробления оборудование должно быть заземлено, а электротехнические устройства должны отвечать требованиям класса В-11а по ПУЭ.

3.7. При производстве, переработке и использовании поливинилбутираля необходимо выполнять технологические и санитарно-технические требования, которые обеспечат создание безопасных условий труда, а также профилактику профессиональных отравлений и заболеваний.

3.8. Производство должно быть обеспечено техническими средствами контроля состояния воздушной среды.

4. ПРАВИЛА ПРИЕМКИ

4.1. Поливинилбутираль принимают партиями. За партию поливинилбутираля принимают количество продукта не менее 200 кг, однородного по качеству и одной марки, полученное от одной операции ацеталирования, сопровождаемое одним документом о качестве. Документ должен содержать:

наименование и товарный знак предприятия-изготовителя;

наименование и марку продукта;

номер партии;

массу нетто и брутто;

дату изготовления;

результат проведенных испытаний и подтверждение о соответствии требованиям настоящего стандарта;

обозначение настоящего стандарта.

4.2. Для проверки качества поступившей партии поливинилбутираля отбирают 10% упаковочных единиц продукции от партии, но не менее чем три упаковочные единицы, если партия содержит менее 30 упакованных единиц.

4.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему должны проводиться повторные испытания на удвоенном количестве упакованных единиц, взятых от той же партии.

Результат повторных испытаний распространяется на всю партию.

4.4. Норма по показателю массовая доля хлор-иона определяется в поливинилбутирале, предназначенном для изготовления лаков марок ВЛ-02, ВЛ-08, а также по требованию потребителя.

(Измененная редакция, Изм. N 1).

4.5. Нормы по показателям прозрачность раствора поливинилбутираля, совмещенного с бакелитовым лаком и показатель текучести расплава, определяются по согласованию с потребителем.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Точечные пробы из упаковочных единиц, отобранных в соответствии с п.4.2, отбирают пробоотборником (черт.1), состоящим из двух вставленных друг в друга свободно вращающихся труб с четырьмя окнами для отбора продукта, наконечника и ручки. Пробоотборник с закрытыми окнами погружают на 3/4 глубины упаковки по вертикальной оси и поворотом ручки открывают окна. После отбора пробы окна закрывают обратным поворотом ручки. Отобранные точечные пробы объединяют, тщательно перемешивают и квартованием доводят массу средней пробы до 0,5 кг. Среднюю пробу помещают в чистую сухую, плотно закрываемую тару, на которую наклеивают этикетку с обозначениями: наименования предприятия-изготовителя; наименования продукта и марки; номера партии; даты отбора пробы.

1 - наконечник; 2 - внутренняя труба; 3 - наружная труба; 4 - ручка

Черт.1

(Измененная редакция, Изм. N 1).

5.2. Внешний вид поливинилбутираля, за исключением марки ПШ-2, проверяют визуально. Чистоту поливинилбутираля марки ПШ-2 определяют на трех образцах пленки, изготовленных как указано в п.5.11.2.2, с помощью лупы (ГОСТ 25706-83) с 10 увеличением. Включения отмечают карандашом и подсчитывают.

5.3. Определение массовой доли воды

Массовую долю воды определяют методом, основанным на электрометрическом титровании реактивом Фишера (ГОСТ 24629-81) или методом определения массовой доли летучих веществ по ГОСТ 17537-72. При разногласиях используется метод по ГОСТ 24629-81, п.3.1.

(Измененная редакция, Изм. N 1).

5.4. Определение массовой доли ацетатных групп в пересчете на сухой продукт

5.4.1. Сущность метода

Метод основан на щелочном омылении ацетатных групп с последующим титрованием избытка щелочи соляной кислотой.

5.4.2. Приборы, посуда и реактивы

Весы лабораторные любой марки второго класса по ГОСТ 24104-88*.

________________

* На территории Российской Федерации действует ГОСТ 24104-2001. Здесь и далее. - .

Баня водяная или песочная или колбонагреватель.

Холодильник ХШ-1-300-29/32 или ХПТ-1-400-29/32 по ГОСТ 25336-82.

Колба круглодонная К-1-250-29/32 ТХС или коническая Кн-1-250-29/32 ТХС по ГОСТ 25336-82.

Цилиндр 1-100 по ГОСТ 1770-74.

Пипетка 2-2-5 по ГОСТ 20292-74*.

________________

* На территории Российской Федерации действуют ГОСТ 29169-91, ГОСТ 29227-91-ГОСТ 29229-91, ГОСТ 29251-91-ГОСТ 29253-91. Здесь и далее. - .

Бюретка 1-2-25-0,05 по ГОСТ 20292-74.

Натрия гидроокись по ГОСТ 4328-77, ч.д.а., 0,5 моль/дм спиртовой раствор.

Кислота соляная по ГОСТ 3118-77, 0,1 моль/дм раствор.

Спирт этиловый технический по ГОСТ 17299-78, марка А или спирт этиловый ректификованный по ГОСТ 18300-87, высший сорт.

Фенолфталеин (индикатор) по ГОСТ 5850-72, 1%-ный спиртовой раствор.

Вода дистиллированная по ГОСТ 6709-72.

(Измененная редакция, Изм. N 1).

5.4.3. Проведение испытания

В колбу наливают 100 см этилового спирта, а при испытании поливинилбутираля марки ПШ-2 100 см

спиртоводной смеси, взятой в соотношении 85:15 по объему, и вносят (1,5±0,1) г поливинилбутираля, взвешенного с погрешностью не более 0,0002 г. Приливают пипеткой 5 см

спиртового раствора гидроокиси натрия, подсоединяют колбу к обратному холодильнику и кипятят в течение 2 ч.

Содержимое колбы охлаждают до температуры (20±5) °С и титруют раствором соляной кислоты в присутствии индикатора фенолфталеина. Параллельно в тех же условиях и с теми же количествами реактивов проводят контрольное определение.

5.4.4. Обработка результатов

Массовую долю ацетатных групп в процентах в пересчете на сухую навеску вычисляют по формуле

![]() ,

,

где - объем точно 0,1 моль/дм

раствора соляной кислоты, израсходованный на титрование контрольной пробы, см

;

- объем точно 0,1 моль/дм

раствора соляной кислоты, израсходованный на титрование испытуемой пробы, см

;

- навеска поливинилбутираля, г;

- массовая доля воды в испытуемом поливинилбутирале, %;

![]() - масса ацетатных групп, соответствующая 1 см

- масса ацетатных групп, соответствующая 1 см точно 0,1 моль/дм

раствора соляной кислоты, г.

За результат испытания принимают среднее арифметическое двух определений, допускаемое расхождение между которыми не должно превышать 0,2% при доверительной вероятности

0,95.

5.5. Определение массовой доли бутиральных групп в пересчете на сухой продукт

5.5.1. Сущность метода

Метод основан на гидролизе поливинилбутираля с одновременным оксимированием выделяющегося масляного альдегида солянокислым гидроксиламином. Соляная кислота, образующаяся в результате оксимирования, титруется раствором щелочи.

5.5.2. Приборы, посуда и реактивы

Иономер ЭВ-74 или рН-метр любого типа с погрешностью измерения не более 0,05 рН.

Мешалка магнитная любого типа.

Весы лабораторные любой марки второго класса по ГОСТ 24104-88.

Колбонагреватель или баня песочная.

Электрод стеклянный.

Электрод хлорсеребряный.

Колба коническая Кн-1-150-29/32 ТХС по ГОСТ 25336-82.

Холодильник ХПТ-1-400-29/32 или ХШ-1-300-29/32 по ГОСТ 25336-82.

Стакан Н-1-400 ТХС по ГОСТ 26336-82.

Цилиндры 1-25, 1-50 и 1-100 по ГОСТ 1770-74.

Бюретка 1-2-25-0,05 по ГОСТ 20292-74.

Натрия гидроокись по ГОСТ 4328-77, ч.д.а., 0,5 моль/дм раствор.

Гидроксиламин солянокислый по ГОСТ 5456-79, 7%-ный раствор.

Спирт этиловый технический по ГОСТ 17299-78, марка А или спирт этиловой ректификованный по ГОСТ 18300-87, высший сорт.

Вода дистиллированная по ГОСТ 6709-72.

Метиловый оранжевый (индикатор), 0,1%-ный раствор.

(Измененная редакция, Изм. N 1).

5.5.3. Проведение испытания

В колбу наливают 50 см этилового спирта и вносят (1,7±0,2) г поливинилбутираля, взвешенного с погрешностью не более 0,0002 г, затем приливают 25 см

раствора солянокислого гидроксиламина. Колбу подсоединяют к обратному холодильнику и нагревают при слабом кипении до получения прозрачного раствора, после этого раствор интенсивно кипятят еще 2,5 ч. Через верх холодильника прибавляют 100 см

дистиллированной воды и кипятят еще 5-10 мин. Содержимое колбы охлаждают до (20±5) °С и титруют щелочью по методу А или Б.

Параллельно в тех же условиях ставят контрольную пробу.

А. Потенциометрический метод

Содержимое колбы переносят в стакан; колбу ополаскивают дистиллированной водой, объем раствора в стакане доводят до 250 см.

В контрольный раствор погружают стеклянный и хлорсеребряный электроды и при включенной мешалке измеряют величину рН.

После этого электрод ополаскивают водой и погружают в стакан с испытуемым раствором, включают мешалку и титруют из бюретки раствором щелочи по каплям до величины рН, равной величине рН в контрольной пробе и отмечают количество щелочи, израсходованное на титрование.

Б. Титриметрический метод

К контрольному раствору добавляют 2-3 капли метилового оранжевого и титруют раствором гидроокиси натрия до желто-оранжевой окраски. В аналогичных условиях титруют раствор испытуемой пробы до окраски контрольного раствора.

5.5.4. Обработка результатов

Массовую долю бутиральных групп в процентах в пересчете на сухую навеску вычисляют по формуле

![]() ,

,

где - объем 0,5 моль/дм

раствора гидроокиси натрия, израсходованный на титрование испытуемой пробы, см

;

- объем 0,5 моль/дм

раствора гидроокиси натрия, израсходованный на титрование контрольной пробы, см

.

В случае потенциометрического метода определения 0.

- навеска поливинилбутираля, г;

- массовая доля воды в испытуемом поливинилбутирале, %;

- масса бутиральных групп, соответствующая 1 см

точно 0,5 моль/дм

раствора гидроокиси натрия, г.

За результат испытания принимают среднее арифметическое двух определений, допускаемое расхождение между которыми не должно превышать 1% при доверительной вероятности

0,95.

5.6. Определение массовой доли хлор-иона

5.6.1. Сущность метода

Метод основан на экстракции хлора из поливинилбутираля водным раствором щелочи с последующим потенциометрическим титрованием хлора азотнокислым серебром.

5.6.2. Приборы, посуда и реактивы

Иономер ЭВ-74 или рН-метр любого типа с погрешностью измерения не более 0,05 рН.

Мешалка магнитная любого типа.

Весы лабораторные технические любой марки второго класса точности по ГОСТ 24104-88.

Баня песочная или колбонагреватель.

Электроплитка.

Электрод сульфидсеребряный.

Ключ соединительный, заполненный насыщенным раствором азотнокислого калия.

Стакан Н-1-250 ТХС по ГОСТ 25336-82.

Бюретка 1-1-1-0,01 или 6-22 по ГОСТ 20292-74.

Холодильник ХПТ-1-400-29/32 или ХШ-1-300-29/32 по ГОСТ 25336-82.

Воронка В-56-80 ХС по ГОСТ 25336-82.

Цилиндры 1-10; 1-50 и 1-100 по ГОСТ 1770-74.

Колба круглодонная К-1-100-29/32 ТХС или коническая Кн-1-250-29/32 ТХС по ГОСТ 25336-82.

Натрия гидроокись по ГОСТ 11078-78, ч.д.а., 0,05 моль/дм раствор.

Серебро азотнокислое по ГОСТ 1277-75, ч.д.а., 0,01 моль/дм раствор.

Кислота уксусная ледяная по ГОСТ 61-75.

Калий азотнокислый по ГОСТ 4217-77, ч.д.а., насыщенный раствор.

Спирт этиловый технический по ГОСТ 17299-78.

Вода дистиллированная по ГОСТ 6709-72.

(Измененная редакция, Изм. N 1).

5.6.3. Проведение испытания

Навеску поливинилбутираля массой (4,8±0,2) г, взвешенную с погрешностью не более 0,01 г, осторожно, предотвращая образование комков, помещают в колбу, в которую предварительно наливают 40 см 0,05 моль/дм

раствора гидроокиси натрия и 5 см

этилового спирта. Колбу присоединяют к обратному холодильнику и интенсивно кипятят 30 мин. После охлаждения до 40-50 °С раствор декантируют в стакан через фильтр из ваты, предварительно смоченной водой, промывают образец и фильтр 40 см

теплой воды. Затем стакан ставят на плитку и упаривают до объема 10 см

. К оставшемуся раствору приливают 100 см

ледяной уксусной кислоты и ставят стакан на магнитную мешалку.

В раствор помещают индикаторный ионоселективный электрод и конец соединительного ключа. Другой конец соединительного ключа и хлорсеребряный электрод сравнения опускают в стакан с насыщенным раствором азотнокислого калия. Индикаторный электрод и электрод сравнения присоединяют к иономеру ЭВ-74 (или рН-метру). После установления равновесия, которое наступает примерно через 5 мин, приступают к титрованию. Титрование проводят по каплям 0,01 моль/дм раствором азотнокислого серебра, каждый раз после достижения состояния равновесия, отмечая значение потенциала. Титрование продолжают до скачка потенциала, который наступает от одной капли раствора титранта в области 250-400 мВ.

Параллельно проводят контрольный опыт, который состоит в следующем: 40 см 0,05 моль/дм

раствора гидроокиси натрия и 5 см

этилового спирта пропускают в стакан через фильтр из ваты, который промывают 40 см

воды. Стакан ставят на плитку и упаривают до объема 10 см

, затем приливают 100 см

уксусной кислоты и титруют аналогично испытуемой

пробе.

5.6.4. Обработка результатов

Массовую долю хлор-иона в процентах вычисляют по формуле

![]() ,

,

где - объем раствора азотнокислого серебра с концентрацией 0,01 моль/дм

, израсходованный на титрование испытуемого образца, см

;

- объем раствора азотнокислого серебра с концентрацией 0,01 моль/дм

, израсходованный на титрование контрольной пробы, см

;

![]() - масса хлора, соответствующая 1 см

- масса хлора, соответствующая 1 см точно 0,01 моль/дм

раствора азотнокислого серебра, г;

- поправочный коэффициент 0,01 моль/дм

раствора азотнокислого серебра;

- навеска образца, г.

За результат испытания принимают среднее арифметическое двух определений, допускаемое расхождение между которыми не должно превышать 0,0002%, при доверительной вероятности

0,95.

5.7. Определение кислотного числа

5.7.1. Сущность метода

Метод основан на нейтрализации раствором щелочи кислот, содержащихся в поливинилбутирале, после растворения его в этиловом спирте или спиртоводной смеси.

5.7.2. Приборы, реактивы и посуда

Весы лабораторные технические любой марки второго класса точности по ГОСТ 24104-88.

Баня водяная.

Спирт этиловый технический по ГОСТ 18299-78, марка А или спирт этиловый ректификованный по ГОСТ 18300-87, высший сорт.

Калия гидроокись по ГОСТ 24363-80, ч.д.а., 0,1 моль/дм раствор.

Фенолфталеин (индикатор) по ГОСТ 5850-72, 1%-ный спиртовой раствор.

Вода дистиллированная по ГОСТ 6709-72.

Бюретка 1-1-0,01 или 6-2-2 по ГОСТ 20292-74.

Цилиндры 1-25 и 1-250 по ГОСТ 1770-74.

Колба круглодонная К-1-250-29/32 ТХС или коническая типа Кн-1-250-29/32 ТХС по ГОСТ 25336-82.

Холодильник ХТП-1-400-29/32 или ХШ-1-300-29/32 по ГОСТ 25336-82.

(Измененная редакция, Изм. N 1).

5.7.3. Проведение испытания

В колбу наливают 150 см этилового спирта, а при анализе поливинилбутираля марки ПШ-2 150 см

спиртоводной смеси, взятой 85:15 по объему, и вносят (4,8±0,2) г поливинилбутираля, взвешенного с погрешностью не более 0,01 г. Колбу подсоединяют к обратному холодильнику и нагревают на водяной бане при температуре 80-85 °С при периодическом перемешивании до полного растворения поливинилбутираля. Содержимое колбы охлаждают до 20-30 °С, затем титруют раствором гидроокиси калия в присутствии индикатора фенолфталеина до получения слабо-розовой окраски, не исчезающей в течение 15-20 с.

Одновременно проводят контрольное определение с теми же растворителями в тех же условиях.

5.7.4. Обработка результатов

Кислотное число в мг КОН на 1 г продукта в пересчете на сухую навеску вычисляют по формуле

![]() ,

,

где - объем точно 0,1 моль/дм

раствора гидроокиси калия, израсходованный на титрование испытуемой пробы, см

;

- объем точно 0,1 моль/дм

раствора гидроокиси калия, израсходованный на титрование контрольной пробы, см

;

- навеска поливинилбутираля, г;

- массовая доля воды в испытуемом поливинилбутирале, %;

- масса гидроокиси калия, содержащаяся в 1 см

точно 0,1 моль/дм

раствора гидроокиси калия, мг.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемое расхождение не должно превышать 0,02 мг КОН/г при доверительной вероятности 0,95.

5.8. Определение вязкости

5.8.1. Приборы, посуда и реактивы

Весы лабораторные технические любой марки второго класса точности по ГОСТ 24104-88.

Мешалка лабораторная механическая.

Ультратермостат жидкостной любого типа, поддерживающий температуру (20±5) °С.

Баня водяная.

Термометр ТЛ-4 4-Б 2 или ТЛ-2 1-Б 2 по ГОСТ 215-73.

Колба круглодонная К-1-500-29/32 ТХС по ГОСТ 25336-82.

Холодильник ХШ-1-300-29/32 по ГОСТ 25336-82.

Цилиндры 1-25, 1-50, 1-100 и 1-250 по ГОСТ 1770-74.

Спирт этиловый технический по ГОСТ 17299-78, марка А или спирт этиловый ректификованный по ГОСТ 18300-87, высшего сорта.

Бензол по ГОСТ 5955-75, ч.д.а.

Дибутилсебацинат по ГОСТ 8728-77.

(Измененная редакция, Изм. N 1).

5.8.2. Проведение испытания

Для лаковых и клеевых марок поливинилбутираля готовят 10%-ные растворы как указано в п.5.9. Вязкость определяют вискозиметром ВЗ-1, сопло 5,4 мм при (20±0,2) °С по ГОСТ 8420-74.

Для пленочных марок поливинилбутираля готовят 15%-ные растворы поливинилбутираля, пластифицированного 16%-ными дибутилсебацината в спиртобензольной смеси, взятой в соотношении 1:1 по массе (1,1:1,0 по объему). При расчетах для приготовления растворов массовая доля пластификатора не учитывается.

В круглодонную колбу помещают 8,55 г дибутилсебацината, взвешенного с погрешностью не более 0,01 г и 305 см спиртобензольной смеси.

Затем при энергичном встряхивании содержимого колбы, чтобы поливинилбутираль не прилипал ко дну, порциями добавляют 45 г поливинилбутираля в пересчете на сухую массу, взвешенного с погрешностью не более 0,01 г.

Колбу присоединяют к обратному холодильнику, включают мешалку (ось мешалки пропущена через холодильник) и ведут растворение на водяной бане при 50-60 °С и постоянном перемешивании до полного растворения, но не более 8 ч для поливинилбутираля марки ПП и 12 ч для марки ПШ-1.

После охлаждения раствора немедленно приступают к определению вязкости.

Вязкость пленочного поливинилбутираля определяют по ГОСТ 8420-74 шариковым вискозиметром с диаметром трубки (30±0,5) мм, снабженной водяной рубашкой. Вискозиметр устанавливают в штативе строго вертикально по отвесу.

Температуру испытуемого раствора (20±0,2) °C поддерживают с помощью ультратермостата. Раствор при этой температуре выдерживают до прекращения выделения пузырьков воздуха, но не менее 1 ч.

Стальной шарик (ГОСТ 3722-81, IV, 7,938 мм П или В) бросают через воронку, помещенную в верхней части вискозиметра.

Измерение повторяют три раза через 10 мин.

За результат определения принимают среднее арифметическое трех измерений. Допускаемое расхождение для марок с вязкостью до 30 с не должно превышать 5%, для марок с вязкостью 31-48 с - 10%, для марок с вязкостью 49 с и более не должно превышать 12% при доверительной вероятности 0,95.

5.9. Определение растворимости

5.9.1. Приборы, посуда и реактивы

Весы лабораторные технические любой марки второго класса точности по ГОСТ 24104-88.

Мешалка магнитная или любая мешалка лабораторная механическая.

Баня водяная.

Термометр стеклянный ртутный электроконтактный типа ТПК-3П по ГОСТ 9871-75.

Колба круглодонная К-1-250-29/32 ТХС по ГОСТ 25336-82.

Холодильник ХШ-1-300-29/32 по ГОСТ 25336-82.

Цилиндры 1-25, 1-100 и 1-250 по ГОСТ 1770-74.

Спирт этиловый технический по ГОСТ 17299-78, марка А или спирт этиловый ректификованный по ГОСТ 18300-87, высшего сорта.

Бензол по ГОСТ 5955-75, ч.д.а.

Вода дистиллированная по ГОСТ 6709-72.

Спирт бутиловый нормальный технический по ГОСТ 5208-81 или спирт бутиловый ч. или ч.д.а. по ГОСТ 6006-78.

Ацетон по ГОСТ 2768-79 или ацетон ч. или ч.д.а. по ГОСТ 2603-79.

(Измененная редакция, Изм. N 1).

5.9.2. Проведение испытания

(10±0,1) г поливинилбутираля (за исключением марки ЛА) в пересчете на сухую массу, взвешенного с погрешностью не более 0,01 г, растворяют при 40-50 °С в зависимости от марки в следующих растворителях.

ПШ-1 - Растворимость определяется на растворах, приготовленных по п.5.8;

ПШ-2 - в 90 г спиртоводной смеси, взятой по массе в соотношении 85:15;

ПП и клеевые марки - 90 г этилового спирта;

ЛБ - в 90 г смеси этилового спирта, бутилового спирта и ацетона, взятых в соотношении 50:25:25 по массе.

Для марки ЛА:

(15±0,1) г поливинилбутираля в пересчете на сухую массу, взвешенного с погрешностью не более 0,01 г, растворяют при 40-50 °С в 85 г смеси этилового спирта, бутилового спирта и ацетона, взятых в соотношении 40:30:30 по массе.

Растворение ведут при постоянном перемешивании в колбе со стеклянной или магнитной мешалкой и обратным холодильником (ось мешалки пропущена через холодильник) до полного растворения навески поливинилбутираля. Раствор, охлажденный до 15-20 °С, просматривают в проходящем свете. Раствор должен быть прозрачным или слегка мутным, не должен содержать видимых глазом нерастворенных частиц.

5.10. Определение зернистости

5.10.1. Приборы

Весы лабораторные технические любой марки второго класса точности по ГОСТ 24104-88.

Сито с сеткой N 01К, N 0355К, N 05К, N 1К, N 2К по ГОСТ 6613-86.

Кисть типа КФ-25 по ГОСТ 10597-80*.

______________

* На территории Российской Федерации действует ГОСТ 10597-87. - .

(Измененная редакция, Изм. N 1).

5.10.2. Проведение испытания

(20±0,5) г поливинилбутираля, взвешенного с погрешностью не более 0,01 г, просеивают вручную на соответствующем сите или наборе сит в течение 7 мин. Допускается во время просеивания раздавливать комочки при помощи кисти.

По завершении просеивания остаток с сита высыпают на лист черной бумаги, на которой визуально определяют непросеянный остаток.

Для марки НК непросеянный остаток определяют взвешиванием. Взвешивание проводят с погрешностью не более 0,01 г.

5.10.3. Обработка результатов

Массовую долю остатка после просева вычисляют в процентах по формуле

![]() ,

,

где - масса поливинилбутираля, г;

- масса остатка поливинилбутираля после просева, г.

За результат испытания принимают среднее арифметическое двух параллельных определений, допускаемое расхождение не должно превышать 5%, при определении остатка на сите с сеткой N 0,1К и 0,2% на сите с сеткой N 0,5К при доверительной вероятности 0,95.

5.11. Определение коэффициентов светопропускания, светопоглощения и рассеяния света

5.11.1. Оборудование, приборы и реактивы

Термостат или шкаф сушильный с регулируемой температурой с погрешностью не более ±1 °С.

Микрометр типа МК по ГОСТ 6507-78*.

______________

* На территории Российской Федерации действует ГОСТ 6507-90. - .

Пресс с обогреваемыми плитами с температурой обогрева не менее 160 °С.

Фотометр ФМ-17 или фотометр аналогичного назначения с неменьшей точностью измерения, снабженный образцом сравнения триплекса с известным коэффициентом рассеяния света и образцом сравнения - "спутником" из замутненного стекла. При разногласии должен использоваться фотометр ФМ-17.

Фотометр ИФТ-15 или ФМШ-56М или фотометр аналогичного назначения с неменьшей точностью измерения. При разногласиях должен использоваться фотометр ИФТ-15.

Мешок резиновый с отводной трубкой.

Вакуум-насос, обеспечивающий получение остаточного давления не более (10 мм рт.ст.) 0,0013 МПа.

Автоклав, позволяющий создавать давление до 3,0 МПа (30 кгс/см) и температуру до 160 °С.

Термометр ТЛ-2 1-Б 4 по ГОСТ 215-73.

Термометр ТЛ-2 2-Б 3 по ГОСТ 215-73.

Стекло листовое термически полированное по ГОСТ 7132-78.

Электролампы по ГОСТ 2023-75.

Натрий углекислый по ГОСТ 83-79, ч.д.а., 10%-ный раствор.

Вода дистиллированная по ГОСТ 6709-72.

Спирт этиловый синтетический технический, очищенный, или спирт этиловый технический по ГОСТ 17299-78, марка А или спирт этиловый ректификованный технический по ГОСТ 18300-87, высшего сорта.

(Измененная редакция, Изм. N 1).

5.11.2. Подготовка к испытаниям

Пленки для изготовления образцов триплексов из поливинилбутираля марок ПП и ПШ-1 получают отливом, из поливинилбутираля марки ПШ-2 - прессованием.

5.11.2.1. Изготовление пленки отливом

После растворения соответствующей марки поливинилбутираля, как указано в п.5.9, проводят отлив пленки на зеркальное полированное стекло, ограниченное деревянными рамками (кюветы).

Кюветы предварительно тщательно моют дистиллированной водой, высушивают, устанавливают по уровню в вытяжном шкафу и сверху закрывают стеклами, которые сдвигают по мере удаления основного количества растворителя.

Испарение растворителя ведется при температуре (20±5) °С, образовавшуюся пленку при необходимости досушивают при обогреве электролампами при (42±7) °С.

Подсушенную пленку снимают со стекла, помещают в термостат и сушат при (55±5) °С до массовой доли остаточного растворителя не более 1%.

Массовую долю остаточного растворителя определяют сушкой навески поливинилбутиральной пленки массой (0,85±0,05) г в термостате при (120±2) °С в течение 30 мин. Средняя толщина пленки должна быть (0,5±0,05) мм.

5.11.2.2. Изготовление пленки прессованием

На полированную пластину размером 300х300 мм, покрытую бесцветной триацетатной или лавсановой пленкой, накладывают ограничитель толщиной 1 мм и равномерным слоем насыпают 130 г поливинилбутираля марки ПШ-2, взвешенного с погрешностью не более 0,5 г. Сверху порошок закрывают триацетатной или лавсановой пленкой и второй пластиной, поверх которой кладут термостойкую эластичную прокладку. Собранный таким образом пакет устанавливают под пресс. Плиты пресса сближают и нагревают до 150 °С. Затем прессуют при указанной температуре и давлении 9,0-10,0 МПа (90-100 кгс/см). После 20 мин выдержки, плиты пресса охлаждают до (13±3) °С без снижения давления. Средняя толщина пленки должна быть (1,0±0,05) мм.

Оптические свойства поливинилбутираля (коэффициент поглощения света, коэффициент светопропускания, коэффициент рассеяния света, насыщенность цвета) определяют на трех образцах триплексов, изготовленных как указано в п.5.11.2.3 и п.5.11.2.4.

5.11.2.3. Подготовка образцов триплексов

Стекла для образцов триплексов должны быть полированными, с отшлифованными краями, размером 50х50 или 75x75 мм или 120х120 мм, толщиной 2-3 мм. Пузыри, царапины и сколы не допускаются.

Стекла тщательно моют горячим 60-70 °С 10%-ным раствором соды, затем водопроводной и дистиллированной водой. Чистые стекла протирают сухой тканью и затем спиртом. После этого стекла окончательно протирают чистой тканью, не имеющей ворса (капрон, батист), и складывают попарно. Определяют толщину и светопропускание пары стекол, сложенных вместе. Светопропускание пары стекол должно быть не менее 80%.

Пленку, изготовленную в соответствии с п.5.11.2, разрезают на листы необходимой величины, тщательно моют в алюминиевых или эмалированных ванночках в три приема: вначале в теплой воде с температурой 55-60 °С, затем дважды в дистиллированной воде с температурой 20-30 °С.

Вымытую пленку протирают сухой чистой тканью, не имеющей ворса, и подвешивают на стеклянных палочках в термостат, нагретый до 55-60 °С для сушки, сушат до массовой доли летучих веществ не более 0,5% по п.5.11.2.1.

Пленку подготавливают в специальной комнате с соблюдением особой чистоты помещения. В помещение и в шкаф для сушки подают обеспыленный воздух.

Подготовленную пленку нарезают или вырубают по размерам стекол. Пакеты образцов триплексов собирают в специальном изолированном помещении с обеспыленным воздухом на столике с освещенным снизу стеклом. Для получения клеящего слоя требуемой толщины берут несколько слоев пленки. Для определения коэффициентов поглощения и рассеяния света, а также насыщенности света толщина клеящего слоя должна быть (5±0,5) мм. Пленки кладут между двумя подготовленными стеклянными пластинами и полученный пакет перевязывают ниткой для предотвращения сдвига. Собранные пакеты вкладывают в гнезда резиновых рамок размером 50х50, 75х75 или 120х120 мм в зависимости от размеров триплексов. Толщина резиновых рамок составляет 6 мм.

5.11.2.4. Подготовление образцов триплексов

Образцы триплексов в рамках помещают в резиновый мешок с отводной трубкой. Открытый край мешка по всей длине зажимают струбцинами. Отводную трубку мешка присоединяют к вакуум-насосу, с помощью которого вакуумируют образцы триплексов в течение 15-30 мин при температуре 20-30 °С и остаточном давлении 0,002-0,003 МПа.

По окончании вакуумирования отводную трубку мешка закрывают пробкой, мешок с образцами помещают в автоклав, заполненный горячей водой, нагретой до 60-70 °С и крышку герметично закрывают.

В зависимости от марок поливинилбутираля воду в автоклаве доводят до соответствующей температуры и нагнетанием воды гидравлическим насосом создают необходимое давление.

Образцы триплексов с пленкой из поливинилбутираля марок ПП и ПШ-1 выдерживают в автоклаве при 95-100 °С и давлении 1,7-1,8 МПа (17-18 кгс/см) в течение 45 мин.

Температуру воды в автоклаве, куда помещен резиновый мешок с образцами триплексов с пленкой из поливинилбутираля марки ПШ-2 после вакуумирования, доводят до 100 °С, затем гидравлическим насосом создают давление 0,3-0,5 МПа (3-5 кгс/см) и при этом давлении поднимают температуру до 150 °С. После этого давление повышают до 2,5 МПа (25 кгс/см

) и образцы триплексов выдерживают в этих условиях в течение 2 ч.

После указанной выдержки воду в автоклаве охлаждают до 50-60 °С, снижают давление и выгружают резиновые мешки с отпрессованными образцами триплексов. Мешки охлаждают на воздухе до температуры 20-30 °С, после чего их вскрывают и образцы триплексов выгружают, очищают от вытекшей пленки, промывают водой с мылом при помощи щетки, протирают насухо чистой тканью, не имеющей ворса (шифон, капрон), и измеряют их толщину.

Перед определением оптических показателей пленки испытуемые образцы стекол и триплексов протирают безворсовой тканью, смоченной в спирте.

Неравномерность по толщине образца триплексов допускается не более 0,2 мм.

5.11.3. Определение коэффициента светопропускания

За коэффициент светопропускания однослойного триплекса принимают отношение всего светового потока, прошедшего через образец, к потоку, падающему на образец.

Включив прибор в сеть, до начала испытания дают выдержку 10 мин. Перекрыв пучок света, корректируют нуль микроамперметра.

Светопропускание определяют в трех точках испытуемого образца триплекса. В каждой точке производят отсчет величины световых потоков, падающих непосредственно на фотоэлемент и прошедших через образец

.

Коэффициент светопропускания образца триплекса , выраженный в процентах, вычисляют по формуле

![]() ,

,

где - величина светового потока, прошедшего через образец;

- величина светового потока, падающего непосредственно на фотоэлемент.

Для удобства вычисления коэффициента светопропускания, добиваются в отсутствие образца показания микроамперметра 100 (изменением площади отверстия диафрагмы). За результат определения принимают среднее арифметическое всех произведенных замеров. Допускаемое расхождение не должно превышать 2% при доверительной вероятности 0,95. Аналогично измеряют коэффициент светопропускания

пары стекол.

5.11.4. Определение коэффициента поглощения света

Коэффициент поглощения света бутиральной пленки характеризуется отношением потока белого света, поглощенного в слое толщиной 1 мм, к потоку, вступившему в этот слой.

Для определения коэффициента поглощения измеряют пропускание образца триплекса, изготовленного из испытуемой пленки, и пропускание пары стекол, между которыми затриплексована пленка.

Коэффициент пропускания пары стекол - , выраженный в процентах, определяют в соответствии с методикой, изложенной в п.5.11.3.

![]() ,

,

где - величина светового потока, прошедшего через пару стекол;

- величина светового потока, падающего непосредственно на фотоэлемент.

Коэффициент пропускания испытуемых многослойных триплексов - , выраженный в процентах, определяют в соответствии с методикой, изложенной в п.5.11.3.

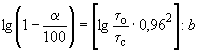

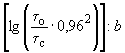

Коэффициент поглощения света пленки в процентах вычисляют с учетом потерь на отражение от поверхностей образца триплекса и стекол по формуле

,

,

где - толщина пленки в триплексе, мм;

- коэффициент, учитывающий потери на отражение света от поверхности стекла.

Для облегчения расчетов вычисления проводят по табл.1-2 справочного приложения.

5.11.5. Определение коэффициента рассеяния света

Коэффициент рассеяния света для бутиральной пленки характеризуется отношением яркости света, рассеянного слоем пленки толщиной 1 мм под углом 45° к направлению падающего светового пучка, к ее освещенности.

Для определения коэффициента рассеяния испытуемый образец сравнивают с образцом сравнения на фотометре ФМ-17 подстановкой.

Испытание проводят на трех образцах триплексов размером 50х50 или 75x75 мм с толщиной клеящего слоя (5±0,5) мм, изготовленных как указано в п.5.11.2.4.

5.11.5.1. Проведение испытания

Оба барабана фотометра устанавливают на деление 100, что соответствует полному раскрытию диафрагм. Над правым отверстием столика помещают образец сравнения рассеяния. Вращают тот из барабанов, который соответствует более яркому полуполю в окуляре фотометра, до получения равенства обоих полуполей по яркости. Снимают показание по шкале барабана (показание образца сравнения в процентах), отмечая при этом, с какого барабана (левого или правого) оно получено. Повторяют измерение в трех точках и для дальнейших вычислений берут среднее арифметическое результатов трех определений. Если испытывается серия образцов триплексов, для всей серии можно использовать показание

, определенное описанным способом один раз в начале испытаний.

Убрав из пучка света образец сравнения рассеяния, помещают на его место испытуемый образец триплекса и тем же способом, что и для образца сравнения определяют показание образца триплекса (по левому или правому барабану).

Измерение повторяют три раза. За результат определения принимают среднее арифметическое всех произведенных замеров. Допускаемое расхождение не должно превышать 2% при доверительной вероятности 0,95.

Для вычисления коэффициента рассеяния света в кд/лм·мм поливинилбутиральной пленки используют одну из четырех приведенных ниже формул, в зависимости от того, по какому барабану (правому или левому) получены отсчеты.

![]() -

- и

по левому барабану;

![]() -

- по правому барабану, а

- по левому барабану;

![]() -

- и

по правому барабану;

![]() -

- по левому барабану, а

- по правому барабану,

где - показание образца сравнения;

- показание образца триплекса;

- коэффициент рассеяния образца сравнения, кд/лм;

- толщ

ина пленки, мм.

5.11.6. Определение насыщенности цвета

Насыщенность цвета определяют сравнением образца триплексов с набором стандартных стеклянных пластин с насыщенностью цвета 1, 2 и 4 сатрона (близких по цветному тону к поливинилбутиральной пленке).

Испытание проводят на трех образцах триплексов размером 50x50 или 75x75 мм, изготовленных по п.5.11.2.4.

Насыщенность цвета определяют сравнением триплексов с набором стеклянных образцов сравнения.

Сравнение образца триплекса с набором образцов сравнения проводят визуально при дневном свете. Образец триплекса и образец сравнения помещают рядом на листе белой бумаги. Для большей точности сравнения соседние торцовые грани триплекса и образца сравнения перекрывают полоской черной бумаги. Стандартное стекло или комбинацию стандартных стекол подбирают так, чтобы получить насыщенность цвета, наиболее близкую к насыщенности цвета испытуемого образца триплекса.

Соответствующую насыщенность цвета образцов сравнения в сатронах принимают за насыщенность цвета образца триплекса.

Насыщенность цвета 1 мм клеящего слоя в триплексе в сатронах вычисляют по формуле

![]() ,

,

где - насыщенность цвета образца триплекса, сатрон;

- толщина клеящего слоя в триплексе, мм.

5.11.7. Определение насыщенности цвета после прогрева

Три образца триплекса от одной партии, размером 50x50 или 75х75 мм, изготовленных как указано в п.5.11.2.4, перевязывают крест-накрест ниткой или тонкой проволокой, концы которой завязывают в виде петли.

Образцы триплексов подвешивают в горизонтальном положении на стеклянных палочках в термостат, нагретый до (135±2) °С, и выдерживают в течение 15 ч, затем охлаждают и определяют насыщенность цвета пленки, как указано в п.5.11.6.

В клеящем слое образцов триплексов, выдержанных в течение 15 ч при (135±2) °С, не должно быть пятен и воздушных пузырей.

5.12. Определение показателя текучести расплава

Показатель текучести расплава поливинилбутираля определяют на приборе ИИРТ по ГОСТ 11645-73 при температуре экструзионной камеры (170±0,5) °С для марки ПШ-1 и при (180±0,5) °С для марки ПШ-2 при нагрузке 211,9 Н (21,6 кгс), после выдержки материала в нагретом приборе, под давлением в течение 10 мин.

5.12.1. Приборы и посуда

Прибор ИИРТ для определения текучести расплава.

Шкаф сушильный с регулируемой температурой.

Секундомер по ГОСТ 5072-79.

Термометр ТЛ-2 1-Б по ГОСТ 215-73.

Стаканчик для взвешивания типа СН по ГОСТ 25336-82.

Пресс для таблетирования, создающий удельное давление не менее 150 МПа (1500 кгс/см).

5.12.2. Проведение испытания

Для определения текучести расплава приготовляют образцы - таблетки. Для этого навеску поливинилбутираля (11,5±0,5) г, взвешенную с погрешностью не более 0,01 г, сушат по ГОСТ 17537-72 до массовой доли воды не более 0,2%.

Таблетируют сразу после окончания процесса сушки при температуре (25±5) °С и давлении 130-140 МПа (1300-1400 кгс/см). Таблетки изготовляют высотой не менее 10 мм и диаметром, соответствующим внутреннему диаметру канала прибора ИИРТ. После каждой загрузки в пресс-форму, стаканчик с оставшимся поливинилбутиралем закрывают крышкой во избежание попадания влаги из воздуха.

Приготовленные таблетки также собирают в стаканчик с притертой крышкой. Процесс таблетирования и загрузки таблеток в прибор должен продолжаться не более 7 мин.

Испытание проводят по ГОСТ 11645-73.

(Измененная редакция, Изм. N 1).

5.12.3. Обработка результатов

Показатель текучести расплава в г/10 мин вычисляют по формуле

![]() ,

,

где - масса прутка, г;

- промежуток времени между последовательными срезаниями прутков, с.

За результат испытания принимают среднее арифметическое двух определений на трех прутках, допускаемое расхождение между которыми не должно превышать 5% при доверительной вероятности 0,95.

5.13. Определение прозрачности раствора поливинилбутираля, совмещенного с бакелитовым лаком

5.13.1. Приборы, посуда и реактивы

Весы лабораторные технические любой марки второго класса точности по ГОСТ 24104-88.

Мешалка лабораторная механическая.

Баня водяная.

Прибор для определения прозрачности.

Термометр ТЛ-2 1-Б 3 по ГОСТ 215-73.

Колба круглодонная трехтубусная КГУ-3-1-500-29/32 ТХС по ГОСТ 25336-82.

Термометр типа ТЛ-50 N 10 по ГОСТ 16590-71.

Цилиндр 1-250 по ГОСТ 1770-74.

Холодильник типа ХIII-1-300-29/32 по ГОСТ 25336-82.

Пипетка 6-1-10 или 6-2-10 по ГОСТ 20292-74.

Спирт этиловый технический по ГОСТ 17299-78, марка А.

Лак бакелитовый марки ЛБС-1 по ГОСТ 901-78, 55%-ный раствор.

(Измененная редакция, Изм. N 1).

5.13.2. Проведение испытания

В колбу помещают 19,4 г испытуемого поливинилбутираля, взвешенного с погрешностью не более 0,01 г, и приливают 218 см спирта.

Колбу присоединяют к обратному холодильнику, включают мешалку и растворяют на водяной бане при 40-45 °С при постоянном перемешивании, но не более 12 ч.

Раствор поливинилбутираля не должен содержать видимых глазом включений. В полученный раствор через боковой тубус колбы вводят 5,6 см бакелитового лака и продолжают перемешивание при той же температуре в течение 15 мин.

Прозрачность раствора поливинилбутираля, совмещенного с бакелитовым лаком, определяют через час после его приготовления на приборе (чертеж), состоящем из электрической лампы 6 мощностью 40 Вт, матового стекла 4 с крестом, нанесенным на матовой стороне черной тушью (две взаимно перпендикулярные линии толщиной 2 мм), помещенного на стакан 5 матовой поверхностью вниз так, чтобы точка пересечения линии креста находилась в центре отверстия стакана, цилиндра 3 из бесцветного стекла с плоским дном, толщиной стенки 0,8-1,0 мм, диаметром (35±2) мм и высотой 250-300 мм, неметаллического футляра 2, имеющего сверху отверстие диаметром (19±1) мм для наблюдения.

1 - распорное кольцо; 2 - футляр; 3 - стеклянный цилиндр; 4 - стекло с крестом; 6 - стакан; 7 - лампа

В цилиндр 3 по стенке наливают раствор поливинилбутираля до высоты 15 см и помещают в футляр 5 на стекло с крестом 4, включают лампу 6 и визуально через отверстие на крышке футляра рассматривают изображения креста.

Степень прозрачности полученного раствора выражают высотой слоя раствора в цилиндре, при котором наблюдается исчезновение черного знака:

до 15 см раствор считается мутным;

от 20 до 15 см - слегка мутным;

более 20 см - прозрачным.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Поливинилбутираль упаковывают в мягкие контейнеры разового использования типа МКР-1,0С с вкладышем и МКР-1,0М по нормативно-технической документации или в трехслойные бумажные мешки ГОСТ 2226-75* с полиэтиленовым мешком-вкладышем по нормативно-технической документации. Бумажные мешки прошивают машинным способом, полиэтиленовые мешки-вкладыши плотно завязывают или заваривают. Масса мешка брутто должна быть не более 15 кг. Допускаемые отклонения массы нетто поливинилбутираля, упакованного в бумажные мешки, не должны быть более 3% от массы указанной на мешке.

______________

* На территории Российской Федерации действует ГОСТ 2226-88. - .

Масса брутто контейнера разового использования должна быть не более 1000 кг.

6.2. Транспортная маркировка - по ГОСТ 14192-77* с указанием манипуляционного знака "Боится сырости" и знака опасности соответствующего категории опасности поливинилбутираля 921 по ГОСТ 19433-81**.

________________

* На территории Российской Федерации действует ГОСТ 14192-96. Здесь и далее;

** На территории Российской Федерации действует ГОСТ 19433-88. - .

На каждый мешок наклеивают ярлык или несмываемой краской наносят трафарет с обозначениями:

наименования и (или) товарного знака предприятия-изготовителя;

наименования продукта и марки;

номера партии;

массы нетто;

даты изготовления;

обозначения настоящего стандарта.

В специальный карман контейнера вкладывают документ о качестве.

6.3. Поливинилбутираль транспортируют любым видом транспорта, кроме воздушного, в крытых транспортных средствах в соответствии с правилами перевозки опасных грузов, действующими на соответствующем виде транспорта.

Поливинилбутираль, упакованный в бумажные мешки, транспортируют в пакетированном виде на плоских поддонах грузоподъемностью 1,0 и 2,0 т по ГОСТ 9078-84 или в универсальных контейнерах типа УУК-3 и АУК-1,25 по ГОСТ 18477-79.

Пакеты формируют габаритными размерами 840х620х1150 мм или 1240-840-1350 мм и массой брутто не более 1,0 т и 1,25 т соответственно по ГОСТ 24597-81.

Пакетирование осуществляется механизированным или ручным способом по ГОСТ 21929-76. На сформированный пакет груза наносят манипуляционный знак, основные дополнительные и информационные надписи по ГОСТ 14192-77.

Средства скрепления транспортных пакетов - по ГОСТ 21650-76.

Материал для скрепления - проволока стальная, низкоуглеродистая общего назначения по ГОСТ 9282-74, пленка полиэтиленовая термоусадочная по ГОСТ 25951-83 или капроновые, или полукапроновые ленты по нормативно-технической документации.

6.2, 6.3. (Измененная редакция, Изм. N 1).

6.4. Поливинилбутираль хранят в закрытом помещении при температуре не более плюс 25 °С.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие поливинилбутираля требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения поливинилбутираля - 12 месяцев со дня изготовления.

ПРИЛОЖЕНИЕ

Справочное

Расчет ведут следующим образом:

1) коэффициент пропускания образца триплекса делят на коэффициент пропускания пары стекол

;

2) в табл.1 находят значение  , соответствующее частному от деления

, соответствующее частному от деления на

;

Таблица 1

|

| ||||

0 | 1 | 2 | 3 | 4 | |

0,970 | 0,04869 | 0,04824 | 0,04779 | 0,04735 | 0,04690 |

0,975 | 0,04646 | 0,04601 | 0,04557 | 0,04512 | 0,04468 |

0,980 | 0,04423 | 0,04379 | 0,04335 | 0,04291 | 0,04246 |

0,985 | 0,04202 | 0,04158 | 0,04114 | 0,04070 | 0,04026 |

0,990 | 0,03982 | 0,03939 | 0,03895 | 0,03851 | 0,03807 |

0,995 | 0,03764 | 0,03720 | 0,03676 | 0,03633 | 0,03589 |

1,000 | 0,03546 | 0,03503 | 0,03459 | 0,03416 | 0,03373 |

1,005 | 0,03329 | 0,03286 | 0,03243 | 0,03210 | 0,03157 |

1,010 | 0,03114 | 0,03071 | 0,03028 | 0,02985 | 0,02942 |

1,015 | 0,02899 | 0,02857 | 0,02814 | 0,02771 | 0,02729 |

1,020 | 0,02686 | 0,02643 | 0,02601 | 0,02558 | 0,02516 |

1,025 | 0,02474 | 0,02431 | 0,02389 | 0,02347 | 0,02304 |

1,030 | 0,02262 | 0,02220 | 0,02178 | 0,02126 | 0,02094 |

1,035 | 0,02052 | 0,02010 | 0,01968 | 0,01968 | 0,01884 |

1,040 | 0,01843 | 0,01801 | 0,01759 | 0,01718 | 0,01676 |

1,045 | 0,01634 | 0,01593 | 0,01551 | 0,01510 | 0,01468 |

1,050 | 0,01427 | 0,01386 | 0,01344 | 0,01303 | 0,01262 |

1,055 | 0,01221 | 0,01180 | 0,01139 | 0,01097 | 0,01056 |

1,060 | 0,01015 | 0,00966 | 0,00934 | 0,00893 | 0,00852 |

3) найденное по табл.1 значение  делят на толщину пленки

делят на толщину пленки ;

4) по табл.2 находят искомое значение коэффициента поглощения, соответствующее найденному частному  .

.

Таблица 2

|

|

2,0 | 0,00877 |

1,95 | 0,00855 |

1,90 | 0,00833 |

1,70 | 0,00745 |

1,65 | 0,00723 |

1,60 | 0,00700 |

1,55 | 0,00677 |

1,50 | 0,00656 |

1,45 | 0,00634 |

1,40 | 0,00612 |

1,35 | 0,00590 |

1,30 | 0,00568 |

1,25 | 0,00546 |

1,20 | 0,00524 |

1,15 | 0,00502 |

0,50 | 0,00218 |

0,45 | 0,00196 |

1,10 | 0,00480 |

1,05 | 0,00458 |

1,85 | 0,00811 |

1,80 | 0,00789 |

1,75 | 0,00767 |

1,00 | 0,00436 |

0,95 | 0,00415 |

0,90 | 0,00393 |

0,85 | 0,00371 |

0,80 | 0,00349 |

0,75 | 0,00327 |

0,70 | 0,00305 |

0,65 | 0,00283 |

0,60 | 0,00261 |

0,55 | 0,00240 |

0,40 | 0,00174 |

0,35 | 0,00152 |

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1985

Редакция документа с учетом

изменений и дополнений

подготовлена З