ПНСТ 622-2023

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Трубы из термопластов, армированных волокном. Конструктивные требования, методы контроля и испытаний

Petroleum and natural gas industry. Subsea production systems. Fibre reinforced thermoplastic pipes. Design requirements, inspection methods and test methods

ОКС 75.020

23.040

83.120

Срок действия с 2023-11-01

до 2026-11-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335") при участии Объединения юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 сентября 2023 г. N 33-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения глубоководных шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Трубы из термопластов, армированных волокном, применяемые для систем подводной добычи, представляют собой многослойные гибкие связанные структуры, основу которых образуют ламинаты с термопластичной матрицей, армированные волокном. Данные трубы аналогичны трубам из реактопластов, армированных волокном. Однако термопластичные материалы являются более гибкими по сравнению с термореактивными материалами, что позволяет использовать термопластичные трубы в тех случаях, когда требуются более высокие деформации при изгибе.

Таким образом, настоящий стандарт в значительной степени основан на технологиях и знаниях, касающихся изготовления и применения труб из реактопластов, армированных волокном для трубопроводов или райзеров, а также несвязанных гибких труб или райзеров, армированных металлом, и устанавливает требования, учитывающие особенности непрерывных связанных многослойных труб из термопластов, армированных волокном, и учитывает особенности термопластичных материалов в целом.

1 Область применения

1.1 Настоящий стандарт распространяется на трубы из термопластов, армированных волокном (далее - термопластичные композитные трубы, ТПКТ), предназначенные для применения в системах динамических райзеров и промысловых морских трубопроводах систем подводной добычи нефти и газа.

1.2 Настоящий стандарт устанавливает:

- конструктивные требования при проектировании новых ТПКТ, реконструкции или ремонта существующих ТПКТ;

- методы контроля и испытаний ТПКТ на этапе проектирования и в процессе их эксплуатации.

1.3 Настоящий стандарт рекомендуется для применения заказчиками и проектными организациями при проектировании систем подводной добычи углеводородов, а также производителями ТПКТ из полимерных композитов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 4647 Пластмассы. Метод определения ударной вязкости по Шарпи

ГОСТ 4650 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 4651 (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ 11262 (ISO 527-2:2012) Пластмассы. Метод испытания на растяжение

ГОСТ 12020 (ISO 175:2010) Пластмассы. Методы определения стойкости к действию химических сред

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 24621 (ISO 868:2003) Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 32618.2 (ISO 11359-2:1999) Пластмассы. Термомеханический анализ (ТМА). Часть 2. Определение коэффициента линейного теплового расширения и температуры стеклования

ГОСТ 32794 Композиты полимерные. Термины и определения

ГОСТ 33843 (ISO 15310:1999) Композиты полимерные. Метод определения модуля сдвига в плоскости методом кручения

ГОСТ 34370 (ISO 527-1:2012) Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы

ГОСТ Р 56800 Композиты полимерные. Определение механических свойств при растяжении неармированных и армированных материалов

ГОСТ Р 57143 Композиты полимерные. Метод испытания на усталость при циклическом растяжении

ГОСТ Р 57714 Композиты полимерные. Определение ползучести при растяжении, ползучести при сжатии и разрушения при ползучести

ГОСТ Р 57858 Композиты полимерные. Метод определения объемной доли волокон и характера распределения волокон в полимерной матрице

ГОСТ Р 57994 Композиты полимерные. Методы определения вязкости разрушения и скорости высвобождения энергии

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1.1 динамический райзер: Трубопровод, служащий в качестве продолжения буровой скважины от аппаратуры управления скважиной на оборудовании устья скважины на морском дне до плавучей буровой установки.

3.1.2 система райзера: Совокупность элементов райзера, включающая все интегрированные компоненты райзера и систему защиты от коррозии.

3.1.3 звено райзера: Часть райзера, состоящая из средней секции элемента трубы, с вертикальными соединительными деталями на каждом торце.

Примечание - Звенья райзера обычно поставляют длиной от 9,14 до 15,24 м.

3.1.4 труба райзера: Труба, которая образует главный трубопровод звена райзера.

Примечание - Например, вертикальная труба является линией для подачи потока рабочей жидкости из скважины в надводную фонтанную арматуру.

3.1.5 термопластичная композитная труба райзера; ТПКТ райзера: Труба райзера, представляющая собой изделие из связанных компонентов, основным из которых является многослойная труба из термопластов, армированных волокном.

Примечание - К связанным компонентам ТПКТ также относятся внутренний и внешний защитные слои.

3.1.6

ламель: Монослой многослойного полимерного композита, армированный одним видом армирующего наполнителя - ровингом, кордной тканью, тканью, мультиаксиальной тканью или матом. Примечание - В зависимости от вида армирующего наполнителя ламель является однонаправленно-, двунаправленно-, многонаправленно- или хаотичноармированной. [ГОСТ Р 54928-2012, пункт 3.1.22] |

3.1.7

ламинат: Многослойный полимерный композит, состоящий из нескольких ламелей одинаковой или различной толщины. [ГОСТ Р 54928-2012, пункт 3.1.23] |

3.1.8 ламинат ТПКТ: Многослойный конструкционный полимерный композит термопластичной композитной трубы, матрица которого образована из термопластичного полимера, армированного волокном.

3.1.9

полимерный композит: Композит, матрица которого образована из термопластичных или термореактивных полимеров или эластомеров. [ГОСТ 32794-2014, статья 2.1.234] |

Примечание - Под полимерным композитом в настоящем стандарте понимается композит, матрица которого образована из термопластичных полимеров.

3.1.10 термопластичный стеклокомпозит: Термопласт, армированный стекловолокном.

3.1.11 термопластичный базальтокомпозит: Термопласт, армированный базальтоволокном.

3.1.12 термопластичный углекомпозит: Термопласт, армированный углеволокном.

3.1.13 термопластичный арамидокомпозит: Термопласт, армированный арамидным волокном.

3.1.14 термопластичный полиэтиленокомпозит: Термопласт, армированный волокном из сверхвысокомолекулярного полиэтилена.

3.1.15

программное обеспечение компьютерного моделирования; ПО КМ: Программы, выполняющие математические расчеты, и программы, предназначенные для подготовки исходных данных, обработки результатов расчета, а также другие вспомогательные программы. Программное обеспечение компьютерного моделирования не является программным обеспечением средств измерений согласно ГОСТ Р 8.654. [ГОСТ Р 57700.2-2017, пункт 3.1.1] |

3.1.16 сухой образец: Образец материала, не абсорбировавший вещества, входящие в состав транспортируемой среды.

3.1.17 сухие испытания: Испытание сухого образца в стандартных условиях испытаний (температура, влажность, давление) в испытательной лаборатории.

3.1.18 концевой фитинг: Вертикальная соединительная деталь на каждом торце ТПКТ.

3.1.19 предельные температуры: Минимальная и максимальная температуры эксплуатации ТПКТ.

3.1.20 транспортируемая (рабочая) среда: Жидкость с содержанием или без содержания газовой фазы или газ, транспортируемые по ТПКТ.

3.1.21 граница раздела связанных компонентов ТПКТ: Граница раздела между защитным слоем и ламинатом конструкционного слоя ТПКТ.

3.2.22 нижняя часть концевого фитинга: Донный концевой фитинг ТПКТ.

3.1.23 верхняя часть концевого фитинга: Концевой фитинг ТПКТ, используемый в ее верхней части (если используется как райзер).

3.1.24

численное моделирование: Моделирование поведения объекта, процесса, явления путем получения численного решения уравнений математической модели. [ГОСТ Р 57188-2016, статья 2.2.12] |

3.2 Сокращения и обозначения

В настоящем стандарте применены следующие сокращения и обозначения:

НДС | - напряженно-деформированное состояние; |

ALS | - предельное аварийное состояние; |

CAE | - автоматическое конструирование; |

COV | - коэффициент вариации; |

DMA | - дифференциальный механический анализ; |

DMTA | - дифференциальный механический термический анализ; |

DSC | - дифференциальная сканирующая калориметрия; |

FLS | - предельное состояние по усталости; |

HDT | - температура тепловой деформации; |

MBR | - минимальный радиус изгиба; |

NDT | - неразрушающий контроль; |

R-отношение | - коэффициент нагрузки в условиях усталости; |

RAO | - оператор амплитуды отклика; |

SLS | - предельное состояние по критериям пригодности к нормальной эксплуатации; |

S-N | - кривая усталостной стойкости материала в период эксплуатации; |

TFL | - выкидной трубопровод; |

ULS | - предельное состояние по прочности; |

N | - число усталостных циклов; |

- максимальное число циклов; | |

- минимальное число циклов; | |

- температура стеклования; | |

- максимальная температура стеклования; | |

- минимальная температура стеклования; | |

- температура плавления; | |

- минимальная температура плавления; | |

- рабочая температура; | |

- максимальная рабочая температура; | |

- минимальная рабочая температура; | |

t | - время; |

- максимальное время испытания; | |

- минимальное время испытания; | |

R | - коэффициент нагрузки в условиях усталости; |

k | - коэффициент сдвига для характеристики кривой S-N; |

- модуль упругости при сжатии в продольном направлении, ГПа; | |

- модуль упругости при растяжении в продольном направлении, ГПа; | |

- модуль упругости при сжатии в поперечном направлении, ГПа; | |

- модуль упругости при растяжении в поперечном направлении, ГПа; | |

- модуль упругости при сжатии вне плоскости, ГПа; | |

- модуль упругости при растяжении вне плоскости, ГПа; | |

- модуль упругости при плоскостном сдвиге, ГПа; | |

- модуль упругости при поперечном сдвиге, ГПа; | |

- модуль упругости при сдвиге вне плоскости, ГПа; | |

- скорость высвобождения критической энергии по типу 1, Дж/м ; | |

- режим II - скорость высвобождения критической энергии по типу 2, Дж/м ; | |

- режим III - скорость высвобождения критической энергии по типу 3, Дж/м ; | |

- модуль упругости при плоскостном сдвиге, МПа; | |

- модуль упругости при поперечном сдвиге в направлении волокна, МПа; | |

- модуль упругости при поперечном сдвиге в направлении поперек волокна, МПа; | |

- объемное содержание волокна, %; | |

- предел прочности при сжатии в продольном направлении, МПа; | |

- предел прочности при растяжении в продольном направлении, МПа; | |

- предел прочности при сжатии в поперечном направлении, МПа; | |

- предел прочности при растяжении в поперечном направлении, МПа; | |

- предел прочности при сжатии во внеплоскостном направлении, МПа; | |

- предел прочности при растяжении во внеплоскостном направлении, МПа; | |

- коэффициент линейного теплового расширения в осевом направлении, 10 / °C; | |

- коэффициент поперечного теплового расширения - плоскостной, 10 / °C; | |

- коэффициент поперечного теплового расширения - поперечный, 10 / °C; | |

- коэффициент продольного набухания; | |

- коэффициент поперечного набухания - в плоскости; | |

- коэффициент поперечного набухания - по толщине; | |

- деформация отказа при продольном сжатии, %; | |

- деформация отказа при продольном растяжении, %; | |

- деформация отказа при поперечном сжатии, %; | |

- деформация отказа при поперечном растяжении, %; | |

- деформация отказа вне плоскости сжатия, %; | |

- деформация отказа вне плоскости растяжения, %; | |

- коэффициент Пуассона продольный; | |

- коэффициент Пуассона по толщине; | |

- коэффициент Пуассона внеплоскостной; | |

- сдвиговая деформация отказа плоскостная, %; | |

- сдвиговая деформация отказа поперечная, %; | |

- сдвиговая деформация отказа внеплоскостная, %; | |

- предел прочности при сдвиге по толщине в осевом направлении, МПа; | |

- предел прочности при межплоскостном сдвиге, МПа; | |

- наклон кривой усталости S-N; | |

- наклон кривой напряжения разрыва; | |

- среднеквадратическое отклонение log N кривой усталости S-N; | |

- среднеквадратическое отклонение статистических данных; | |

- амплитуда напряжений - нормативные значения; | |

- амплитуда усталостных деформаций - средние значения; | |

- амплитуда напряжений - средние значения; | |

- основа кривой S-N (амплитуда деформации при 1 цикле или 0=log N). |

4 Конструктивные требования

4.1 Общие требования

4.1.1 ТПКТ следует конструировать для следующих применений:

- райзеры;

- перемычки;

- линии глушения и дроссельные линии;

- секции расширения;

- линии доступа к скважине;

- линии закачки химических веществ;

- нисходящие линии для предпусковых операций на трубопроводе;

- линии для внеплановых работ.

4.1.2 ТПКТ следует конструировать для транспортирования следующих рабочих сред:

- углеводороды;

- вода;

- воздух;

- азот;

- химикаты для впрыска.

4.1.3 При конструировании следует учитывать, что ТПКТ должны соответствовать требованиям ГОСТ 27751 в части их надежности в процессе установки и эксплуатации, в том числе с учетом особых воздействий, а также изменений свойств полимерных композитов во времени в процессе эксплуатации под воздействием агрессивных сред, влажности, ультрафиолетового излучения, повышенных и пониженных температур.

4.1.4 Характеристики деформативности и прочности ТПКТ должны быть определены на основе расчетов напряженно-деформированного состояния по методу предельных состояний на неблагоприятные сочетания постоянных и временных нагрузок.

4.1.5 При конструировании ТПКТ необходимо учитывать следующие предельные состояния:

- предельное состояние по прочности (ULS);

- предельное состояние по критериям пригодности к нормальной эксплуатации (SLS);

- предельное состояние по усталости (FLS);

- предельное состояние, связанное с аварийной ситуацией (ALS).

4.1.6 Предельное состояние по прочности предусматривает полное разрушение или отказ конструкции или компонента и является необратимым, т.е. при превышении предельного состояния компонент может быть окончательно поврежден и более не подлежит использованию.

Примечания

1 Отказы, которые угрожают человеческой жизни или окружающей среде должны быть отнесены к предельному состоянию по прочности. Например, ULS может соответствовать максимальной грузоподъемности.

2 Классы безопасности по ULS определяют в соответствии с техническими, экологическими и финансовыми последствиями отказа.

4.1.7 Предельное состояние по работоспособности предусматривает отказы конструкции или элемента конструкции, которые приводят к временному прекращению или ограничению эксплуатации.

Примечание - Высокий, средний или низкий классы эксплуатации определяют в соответствии с частотой перерывов в эксплуатации из-за указанных видов отказа и последствиями отказов для эксплуатирующей организации.

4.1.8 Предельное состояние по усталости предусматривает наступление предельного состояния вследствие накопления эффектов от воздействия циклических или статических нагрузок.

4.1.9 Предельное состояние, связанное с аварийной ситуацией, предусматривает наступление предельного состояния вследствие воздействия случайных (неповторяющихся) нагрузок.

4.1.10 По результатам расчетов напряженно-деформированного состояния ТПКТ по методу предельных состояний на неблагоприятные сочетания постоянных и временных нагрузок назначают классы безопасности и классы эксплуатации ТПКТ.

4.1.11 Классы безопасности назначают исходя из последствий отказа:

а) низкий класс безопасности - назначают в случаях, когда отказ предполагает низкий риск причинения вреда здоровью человека и незначительные экологические и экономические последствия;

б) средний класс безопасности - назначают в случаях, когда отказ предполагает риск травмирования человека, значительное загрязнение окружающей среды или очень серьезные экономические или политические последствия;

в) высокий класс безопасности - назначают в случаях, когда отказ предполагает риск травмирования человека, значительное загрязнение окружающей среды или очень серьезные экономические или политические последствия.

4.1.12 Классы эксплуатации определяют по частоте временных прекращений или ограничений эксплуатации, вызванных отказами конструкции или элемента конструкции, связанными с предельным состоянием по работоспособности.

В соответствии с годовым количеством отказов при эксплуатации назначают следующие классы эксплуатации: высокий, средний, низкий.

Сопоставимость классов эксплуатации с вероятностью возникновения отказов при эксплуатации приведена в таблице 1.

Примечание - Указанные виды отказов не предусматривают риск травмирования человека и предусматривают риск лишь незначительных экологических последствий. Эксплуатирующая организация должна указать класс эксплуатации, в соответствии с которым должна быть спроектирована конструкция.

Таблица 1 - Сопоставимость классов эксплуатации с вероятностью возникновения отказов при эксплуатации (см. [1]*)

Класс эксплуатации | Вероятность отказа |

Средний | 10 |

Высокий | 10 |

4.1.13 Производителем должны быть разработаны и переданы заказчику рекомендации по эксплуатации ТПКТ. Требования к рекомендациям по эксплуатации приведены в приложении А.

4.2 Конструктивные требования к ТПКТ

4.2.1 ТПКТ следует конструировать:

а) по количеству связанных слоев:

1) конструкционные ТПКТ без защитных слоев;

2) конструкционные ТПКТ с внутренним защитным слоем;

3) конструкционные ТПКТ с внешним защитным слоем;

4) конструкционные ТПКТ с внешним и внутренним защитными слоями;

б) по типу армирующего наполнителя полимерного композита ТПКТ:

1) стеклокомпозитные термопластичные;

2) базальтокомпозитные термопластичные;

3) углекомпозитные термопластичные;

4) арамидокомпозитные термопластичные;

5) полиэтиленокомпозитные термопластичные;

6) комбинированные композитные термопластичные.

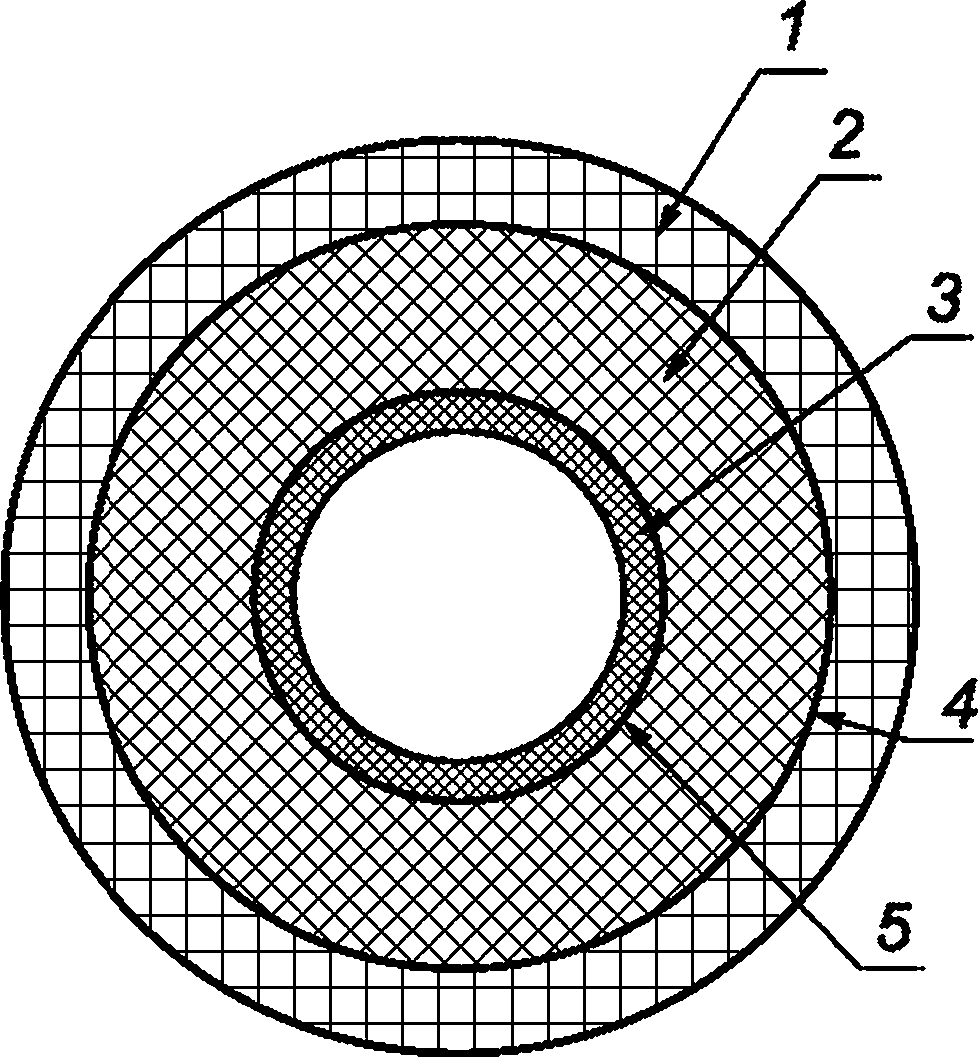

4.2.2 Общий вид конструкции ТПКТ приведен на рисунке 1.

|

1 - внешний защитный слой; 2 - основной конструкционный слой из многослойного полимерного композита на основе термопластичного материала и непрерывных армирующих наполнителей (ламинат ТПКТ); 3 - внутренний защитный слой, например для уменьшения абразивного износа поверхности звена ТПКТ и/или защиты материала звена ТПКТ от воздействия агрессивной среды или повышенной температуры; 4 - граница раздела между внешним защитным и основным конструкционным слоями ТПКТ; 5 - граница раздела между основным конструкционным и внутренним защитным слоями ТПКТ

Рисунок 1 - Общий вид конструкции ТПКТ

4.2.3 Конструкция ТПКТ должна представлять собой многослойный полимерный композит, изготовляемый методом намотки из непрерывных армирующих наполнителей из волокна (виды волокон по 4.2.1, типы наполнителей - ленты или нити) и термопластичных материалов, с добавлением или без добавления других наполнителей, с нанесенными на него (при необходимости) методом экструзии внутренним и/или внешним защитными слоями.

Примечание - В качестве дополнительных наполнителей могут быть использованы, в том числе, штапельные волокна.

4.2.5 ТПКТ следует конструировать с концевыми соединительными деталями (фитингами) из металла или полимерного композита на основе термореактивного полимера. Конструкция ТПКТ с концевым фитингом приведена на рисунке 2.

|

1 - внешний защитный слой; 2 - основной конструкционный слой из многослойного полимерного композита на основе термопластичного материала и непрерывных армирующих наполнителей (ламинат ТПКТ); 3 - внутренний защитный слой; 4 - концевой фитинг

Рисунок 2 - Конструкция ТПКТ с концевым фитингом

Примечание - При конструировании концевых фитингов ТПКТ предпочтение следует отдавать изделиям из металла.

4.2.6 Расчеты напряженно-деформированного состояния ТПКТ по методу предельных состояний следует выполнять аналитическими или численными методами, в частности методом конечных элементов.

4.2.7 При проведении расчетов аналитическими методами для каждого предельного состояния определяют расчетное уравнение и критерий конструирования, несоблюдение которого определяет наступление предельного состояния.

Расчетные уравнения должны включать в себя нормативные значения нагрузки, увеличенные на частные коэффициенты запаса по нагрузке, и нормативные значения сопротивления материала, уменьшенные на частные коэффициенты запаса по материалу.

4.2.8 При конструировании ТПКТ на этапе проектирования нормативные значения основных физико-механических характеристик многослойного полимерного композита принимают по техническим условиям производителя ТПКТ, с подтверждением данных характеристик испытаниями образцов по 5.2 с учетом 5.1, подтверждаемых протоколами испытаний испытательных лабораторий или центров, аккредитованных на проведение видов испытаний, приведенных в 5.2.

4.2.9 При конструировании ТПКТ следует учитывать требования, предъявляемые к исходным данным для конструирования, приведенные в приложении Б, соблюдение которых обеспечивает работоспособность ТПКТ в соответствии с функциональным назначением в течение всего срока службы.

4.2.10 Полный перечень требований по нагрузкам и коэффициентам запаса по нагрузкам и по материалам должен быть установлен в техническом задании на проектирование трубопровода с учетом требований настоящего стандарта (см. также [1]).

4.2.11 Расчеты ТПКТ численными методами следует выполнять в ПО КМ, позволяющем выполнять методом конечных элементов численное моделирование и расчеты характеристик конструкций ТПКТ в САЕ-системах или САЕ-подсистемах.

4.3 Требования к применению покрытий

При необходимости на ТПКТ наносят внешний или внутренний защитный слой (покрытие).

ТПКТ должны быть сконструированы таким образом, чтобы выдерживать повреждения внутреннего или внешнего покрытия, при этом конструкция ТПКТ должна обеспечивать выполнение следующих требований:

- повреждения защитных покрытий не изменяют эксплуатационные показатели ламината ТПКТ;

- повреждения внешнего покрытия не приводят к повреждениям ламината ТПКТ снаружи;

- повреждения внутреннего покрытия не приводят к повреждениям ламината ТПКТ изнутри;

- повреждения внутреннего покрытия не оказывают влияние на прочность его соединения с ламинатом ТПКТ;

- повреждения внутреннего покрытия не приводят к повреждению ламината ТПКТ вследствие кратковременного воздействия рабочей среды;

- повреждения внешнего покрытия не приводят к повреждению ламината ТПКТ вследствие воздействия внешних факторов;

- конструкция позволяет применять методы неразрушающего контроля для обнаружения повреждений внутреннего или внешнего покрытия до того, как они станут критическими.

5 Методы контроля и испытаний

5.1 Методы контроля

5.1.1 Контроль ТПКТ в соответствии с требованиями настоящего стандарта проводят для анализа результатов расчетов и проверки выполнения критериев конструирования, соблюдение которых предотвращает наступление предельного состояния и отказов ТПКТ при их эксплуатации.

5.1.2 Контроль ТПКТ предусматривает разрушающий и неразрушающий контроль образцов материалов всех элементов ТПКТ, конструктивно-подобных и полноразмерных образцов ТПКТ.

5.1.3 Перечень контрольных испытаний для определения соответствия внутреннего и внешнего защитных слоев ТПКТ заданным критериям приведены в таблице 2.

Перечень и состав контрольных испытаний для определения соответствия ламината ТПКТ заданным критериям приведены в таблице 3.

Таблица 2 - Перечень и состав контрольных испытаний для определения соответствия внутреннего и внешнего защитных слоев ТПКТ заданным критериям

Вид испытаний | Содержание испытаний | Состав испытаний | ||

Внутренний защитный слой | Внешний защитный слой | ТПКТ с концевыми фитингами | ||

Краткосрочные испытания | Краткосрочные испытания образцов термопластичных полимеров, используемых во внутренних и внешних защитных слоях, со сварными швами или без них | X | X | - |

Долгосрочные испытания | Долгосрочные испытания несущих нагрузку образцов материала изотропных внутренних и внешних защитных слоев | X | X | - |

Испытания конструктивно- подобных или полноразмерных образцов | Испытания полноразмерных образцов | - | - | X |

Таблица 3 - Перечень и состав контрольных испытаний для определения соответствия ламината ТПКТ заданным критериям

Вид испытаний | Содержание | Состав испытаний | |||||

испытаний | Одно- напра- влен- ный плос- кий лами- нат | Одно- напра- влен- ное кольцо или труба | Муль- тиак- сиаль- ный плос- кий лами- нат | Муль- тиак- сиаль- ная труба | ТПКТ | ТПКТ с конце- выми фити- нгами | |

Краткосрочные испытания | Краткосрочные испытания для определения характеристик ламели ламината ТПКТ | X | - | X | - | - | - |

Краткосрочные испытания для определения характеристик ламинатов ТПКТ | - | - | X | - | - | - | |

Краткосрочные статические испытания ТПКТ | - | - | - | - | X | - | |

Долгосрочные испытания | Долгосрочные испытания для определения кратковременных характеристик ламинатов ТПКТ | X | X | X | X | - | - |

Долгосрочные испытания для определения долговременных характеристик ламинатов ТПКТ | - | - | - | - | X | - | |

Краткосрочные испытания | Краткосрочные испытания для определения характеристик границ раздела | - | - | - | - | X | - |

Долгосрочные испытания | Долгосрочные испытания для определения характеристик границ раздела | - | - | - | - | X | - |

Испытания конструктивно- подобных или полноразмерных образцов | Краткосрочные испытания конструктивно- подобных образцов для определения характеристик ламели ламината ТПКТ | - | X | - | X | - | - |

Краткосрочные испытания конструктивно-подобных образцов для определения характеристик ламинатов ТПКТ | - | - | - | X | - | - | |

Долгосрочные испытания конструктивно- подобных образцов для определения кратковременных характеристик ламинатов ТПКТ | - | X | - | X | - | - | |

Испытания полноразмерных образцов | - | - | - | - | - | X | |

5.1.4 Приемо-сдаточные испытания

5.1.4.1 Контрольные испытания ТПКТ гидростатическим давлением

Каждая партия ТПКТ с установленными концевыми фитингами должна быть испытана под давлением, превышающим расчетное в 1,3 раза.

Если ТПКТ содержит детали не из полимерных композитов, которые были спроектированы по документу по стандартизации, требующему испытания давлением, превышающим расчетное более чем в 1,3 раза, то партия таких ТПКТ с установленными концевыми фитингами должна быть испытана под более высоким давлением, установленным данным документом.

Испытательное давление также не должно быть ниже любого требуемого испытательного давления для трубопровода, в том числе для проведения гидравлических испытаний перед вводом трубопровода в эксплуатацию.

Для проведения испытаний должна быть разработана и утверждена подробная программа испытаний, которая должна содержать следующие минимальные обязательные условия проведения испытаний:

- скорость увеличения давления;

- время удержания заданного давления;

- время, в течение которого давление в системе не должно падать без активного поддержания давления (испытание на герметичность).

Испытания должны обеспечить выявление максимального возможного количества дефектов ТПКТ.

Общие требования к условиям проведения и оценке результатов испытаний:

а) для трубопроводов, которые не проявляют ползучести, минимальное время, в течение которого максимальное испытательное давление в системе не должно падать без активного поддерживания давления, должно составлять не менее 8 ч.

Давление должно оставаться постоянным в пределах 5% величины в начале испытания. Изменения давления из-за изменения температуры могут быть компенсированы;

б) для трубопроводов, демонстрирующих ползучесть, максимальное испытательное давление должно поддерживаться в течение 1 ч путем активно поддерживаемого давления. Затем за давлением следует следить еще 1 ч без активно поддерживаемого давления. Падение давления должно быть расчетным, и результат испытания не должен превышать 10% расчетных значений;

в) если предполагается возможность медленного мигрирования транспортируемой среды через дефекты материала, материалы или границы раздела материалов компонентов ТПКТ, то для обнаружения возможных утечек следует проводить испытание в течение 24 ч;

г) для проверки того, соответствуют ли показатели деформативности ТПКТ (модули упругости, деформации) расчетным значениям, следует проводить тензометрические измерения. Измеренные значения должны находиться в пределах не более ±10% от расчетных;

д) испытания под давлением для ТПКТ с низким классом безопасности следует проводить в течение не менее 1 ч;

е) полный перечень и содержание требований к условиям проведения и оценке результатов испытаний может отличаться от приведенных в перечислениях а)-д) и устанавливается программой испытаний, согласованной изготовителем, покупателем и, при необходимости, третьей компетентной стороной.

5.1.4.2 Контрольные испытания внутреннего и/или внешнего защитного слоя ТПКТ

Для внутреннего и/или внешнего защитного слоя ТПКТ должна быть измерена толщина слоя с учетом допусков, а также проведен визуальный контроль на наличие дефектов.

5.1.4.3 Измерение геометрических параметров ТПКТ

Для каждой ТПКТ должны измерены с учетом допусков:

- длина ТПКТ;

- наружный диаметр ТПКТ;

- внутренний диаметр ТПКТ.

5.1.5 Периодические разрушающие испытания

Разрушающие испытания проводят в соответствии с таблицей 4.

Таблица 4 - Требования к проведению разрушающих испытаний

Класс безопасности | Максимальный интервал времени | Максимальный диапазон длины |

Низкий | Каждые три года | Каждые 5000 м |

Средний | Ежегодно | Каждые 1000 м |

Высокий | Каждые полгода | Каждые 500 м |

Примечание - Если длина ТПКТ превышает максимальный диапазон длины, достаточно провести приемо-сдаточные испытания. | ||

Испытание на гидростатическое механическое разрушение следует проводить при постоянном давлении, которое соответствует сроку службы приблизительно 10 ч.

Если за один непрерывный процесс изготовления изготовлена непрерывная ТПКТ более минимального интервала длины, то требуется провести только одно разрушающее испытание (например, ТПКТ высокого класса безопасности длиной 4000 м требует только одного разрушающего испытания).

5.2 Методы испытаний

5.2.1 Определение показателей свойств материалов внутреннего и/или внешнего защитных слоев

5.2.1.1 Общие требования к проведению испытаний

Объем проводимых испытаний определяется классом безопасности ТПКТ.

Если внутренний или внешний защитный слой имеет сварные швы, должны быть определены показатели образцов материала со сварными швами и без них.

Для каждого показателя проводят не менее трех испытаний, при этом при каждом испытании следует испытывать не менее пяти образцов.

По результатам испытаний для каждого показателя должны быть рассчитаны нормативные и средние значения по В.3.

5.2.1.2 Краткосрочные испытания образцов материалов внутренних и внешних защитных слоев

Показатели, определяемые в рамках краткосрочных испытаний образцов термопластичных полимеров, используемых во внутренних и внешних защитных слоях, со сварными швами или без них, приведены в таблице 5.

Таблица 5 - Показатели, определяемые в рамках краткосрочных испытаний материалов внутренних и внешних защитных слоев

Показатель | Внутренний защитный слой | Внешний защитный слой | Температура испытаний | Наличие добавок в транспор- тируемой жидкости | Метод испытаний |

Плотность и набухание | X | X | R | A | По ГОСТ 4650, ГОСТ 12020, (см. также [2]) |

Твердость по Шору | X | X | H | D | По ГОСТ 24621 |

Водопоглощение | X | X | H | - | По ГОСТ 4650, ГОСТ 12020 |

Поглощение транспортируемой среды | X | X | H | - | По ГОСТ 12020 |

Проницаемость транспортируемой среды | X | X | H | - | По В.9 |

Стойкость к вздутию | X | - | R | - | По В.10 |

Абразивная стойкость | - | X | E | D, W | См. [3] |

Стойкость к ультрафиолетовому излучению | X | - | - | - | По В.8 |

Температура стеклования | X | X | - | A | По В.1.10 |

Температура плавления | X | X | - | A | По В.1.10 |

Коэффициент линейного теплового расширения | X | X | E | D | По ГОСТ 32618.2 |

Коэффициент теплопроводности | X | X | R | A | См. [4] , [5] |

Модуль упругости | X | X | E | A | По ГОСТ 34370, ГОСТ 11262, ГОСТ Р 56800 |

Коэффициент Пуассона | X | X | E | A | По ГОСТ 34370, ГОСТ 11262, ГОСТ Р 56800 |

Предел текучести | X | X | E | A | По В.5 |

Предел прочности и деформация при растяжении | X | X | E | A | По ГОСТ 34370, ГОСТ 11262, ГОСТ Р 56800 |

Предел прочности и деформация при сжатии | X | X | E | A | По ГОСТ 4651, (см. также [6]) |

Ударная прочность (по Шарпи) | X | X | E | A | По ГОСТ 4647 с учетом В.2.2 |

Испытание проводят в сухом состоянии при комнатной температуре сразу после кондиционирования. Показатель определяют, если внутренняя рабочая жидкость содержит песок или твердые вещества, которые могут быть абразивными по отношению к внутреннему защитному слою. Коэффициенты теплового расширения обычно мало зависят от температуры. Если этот показатель является критическим для проектирования, его следует измерять в экстремальных условиях. Если материал используется ниже и выше , то коэффициенты теплового расширения должны быть определены ниже и выше . Показатель определяют, если это необходимо для проведения расчетов при проектировании. Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; D - сухие испытания; E - экстремальные температуры по В.2; H - самая высокая рабочая температура; R - комнатная температура; W - испытание при насыщении водой по В.1.5. | |||||

5.2.1.3 Долгосрочные испытания образцов материалов внутренних и внешних защитных слоев

Показатели, определяемые в рамках долгосрочных испытаний образцов термопластичных полимеров, используемых в несущих нагрузки изотропных внутренних и внешних защитных слоях, приведены в таблице 6.

Требования к продолжительности испытаний - по В.6.3 и В.7.3 для циклической усталости и длительной прочности при ползучести, соответственно.

Оценка результатов испытаний - по В.6 и В.7.

Таблица 6 - Показатели, определяемые в рамках долгосрочных испытаний материалов внутренних и внешних защитных слоев

Показатель | Внутренний защитный слой | Внешний защитный слой | Температура испытаний | Наличие добавок в транспор- тируемой жидкости | Метод испытаний |

Усталость при циклическом растяжении в плоскости | X | X | E | A | По ГОСТ Р 57143 |

Ползучесть при растяжении и длительная прочность при ползучести | X | X | H | A | По ГОСТ Р 57714 |

Показатель определяют, если это необходимо для проведения расчетов при проектировании. Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; E - экстремальные температуры по В.2; H - самая высокая рабочая температура. | |||||

5.2.2 Определение показателей свойств материала ламели ламината конструкционного слоя ТПКТ

5.2.2.1 Общие требования к проведению испытаний

Для каждого показателя проводят не менее трех испытаний, при этом при каждом испытании следует испытывать не менее пяти образцов.

По результатам испытаний для каждого показателя должны быть рассчитаны нормативные и средние значения по В.3.

5.2.2.2 Краткосрочные статические испытания образцов материала ламели ламината конструкционного слоя ТПКТ

Показатели, определяемые в рамках краткосрочных статических испытаний образцов материала ламели ламината конструкционного слоя ТПКТ, приведены в таблице 7.

Показатели свойств материала ламели определяют на специально изготовленных образцах, выполненных из тех же волокон и матрицы, что и ТПКТ. Образцы могут быть плоскими или кольцевыми, повторяющими поверхность ТПКТ.

Отбор образцов - по В.4.1, таблица В.2.

Таблица 7 - Показатели, определяемые в рамках краткосрочных статических испытаний образцов материала ламели ламината конструкционного слоя ТПКТ

Показатель | Температура испытаний | Наличие добавок в транспортируемой жидкости | Метод испытаний |

Объемное содержание волокна | R | - | По ГОСТ Р 57858 |

Плотность и набухание , , | R | A | По ГОСТ 4650, ГОСТ 12020 |

Твердость по Шору | R | A | По ГОСТ 24621 |

Водопоглощение | H | - | По ГОСТ 4650, ГОСТ 12020 |

Поглощение транспортируемой среды | H | - | По ГОСТ 12020 |

Проницаемость транспортируемой среды | H | D | По В.9 |

Стойкость к вздутию | R | D | По В.10 |

Температура стеклования | - | A | По В.1.10 |

Температура плавления | - | A | По В.1.10 |

Коэффициент линейного теплового расширения , , | E | D | По ГОСТ 32618.2 |

Коэффициент теплопроводности в направлении по толщине | R | A | См. [4] , [5] |

Модуль упругости , и , , и | E | A | По ГОСТ 34370, ГОСТ 11262, ГОСТ Р 56800 |

Модуль сдвига в плоскости , и | E | A | По ГОСТ 33843 |

Коэффициенты Пуассона , и | E | A | По ГОСТ 34370, ГОСТ 11262, ГОСТ Р 56800 |

Предел текучести | E | A | По В.5 |

Предел прочности при растяжении , , и деформации при растяжении | E | A | По ГОСТ 34370, ГОСТ 11262, ГОСТ Р 56800 |

Предел прочности при сжатии , , и деформации при сжатии, если применимо | E | A | По ГОСТ 4651, (см. также [6]) |

Прочность на сдвиг , , и деформации при сдвиге | E | A | По ГОСТ Р 57714 |

Скорость высвобождения критической энергии , | E | A | По ГОСТ Р 57994 , ГОСТ 33685 |

Ударная прочность (по Шарпи) | E | A | По ГОСТ 4647 с учетом В.2.2 |

Испытание проводят в сухом состоянии при комнатной температуре сразу после кондиционирования. Коэффициенты теплового расширения обычно мало зависят от температуры. Если этот показатель является критическим для проектирования, его следует определять в экстремальных условиях. Показатель определяют, если это необходимо для проведения расчетов при проектировании. Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; D - сухие испытания; E - экстремальные температуры по В.2; H - самая высокая рабочая температура; R - комнатная температура. | |||

5.2.3 Определение показателей свойств материала ламината конструкционного слоя ТПКТ

5.2.3.1 Общие требования к проведению испытаний

Показатели свойств материала ламината определяют на специально изготовленных образцах, конструкция и исходные материалы для изготовления которых (волокна, материал матрицы) полностью соответствуют конструкции и исходным материалам ламината полноразмерной ТПКТ, или на конструктивно-подобных образцах, ламинат которых полностью соответствует ламинату полноразмерной ТПКТ.

Ламинат ТПКТ испытывают под давлением (внутренним или внешним) при следующих видах напряженно-деформированного состояния:

- осевое растяжение;

- осевое сжатие;

- окружное растяжение;

- окружное сжатие;

- осевой изгиб;

- кручение.

5.2.3.2 Краткосрочные статические испытания образцов материала ламината конструкционного слоя ТПКТ

Показатели, определяемые в рамках краткосрочных статических испытаний образцов материала ламината конструкционного слоя ТПКТ, приведены в таблице 8.

Таблица 8 - Показатели, определяемые в рамках краткосрочных статических испытаний образцов материала ламината конструкционного слоя ТПКТ

Вид напряженно- деформированного состояния | Температура испытаний | Наличие добавок в транспортируемой жидкости | Метод испытаний |

Осевое растяжение | E | A | Испытание образцов ламината или конструктивно-подобных образцов |

Осевое сжатие | E | A | Испытание образцов ламината или конструктивно-подобных образцов |

Осевой изгиб | E | A | Испытание на длинном фрагменте трубы |

Окружное растяжение | E | A | Испытание конструктивно-подобных образцов под давлением с закрепленными концами |

Окружное сжатие | E | A | Испытание конструктивно-подобных образцов |

Межплоскостной сдвиг | E | A | Испытание конструктивно-подобных образцов на кручение |

Внутреннее давление | E | A | Испытание конструктивно-подобных образцов с конечными фитингами со свободными или закрепленными концами |

Внешнее давление | E | A | Испытание конструктивно-подобных образцов с конечными фитингами со свободными или закрепленными концами |

Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; E - экстремальные температуры по В.2. | |||

5.2.3.3 Долгосрочные испытания образцов материалов материала ламината конструкционного слоя ТПКТ

Показатели свойств материала ламината определяют на специально изготовленных образцах, конструкция и исходные материалы для изготовления которых (волокна, материал матрицы) полностью соответствуют конструкции и исходным материалам ламината полноразмерной ТПКТ, или на конструктивно-подобных образцах, ламинат которых полностью соответствует ламинату полноразмерной ТПКТ.

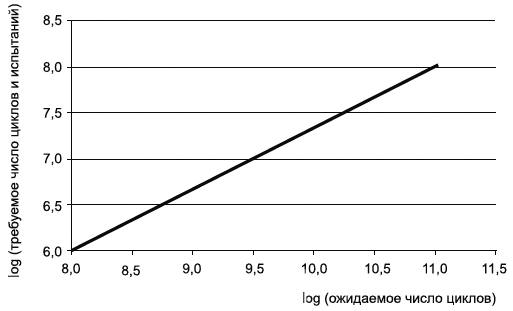

Испытания проводят для получения нормативных долгосрочных кривых по В.6.2 для усталости и по В.7.2 для напряжения разрушения.

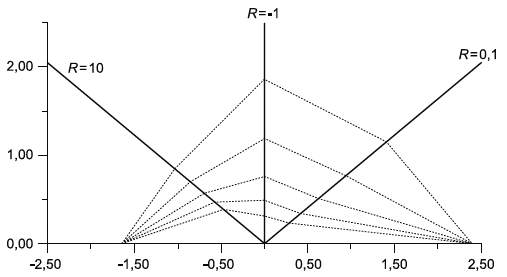

Коэффициент R для испытаний на усталость - по В.6.4.

Оценка результатов испытаний - по В.6 и В.7.

Показатели, определяемые в рамках долгосрочных испытаний образцов материала ламината конструкционного слоя ТПКТ, приведены в таблице 9.

Таблица 9 - Показатели, определяемые в рамках долгосрочных испытаний образцов материала ламината конструкционного слоя ТПКТ

Показатель | Температура испытаний | Наличие добавок в транспортируемой жидкости | Условия проведения испытаний |

Усталость в направлении армирования | E | A | Особые условия по 5.2.3.4 |

Усталость ламината в направлениях армирования | E | A | - |

Усталость в направлении поперек армирования | E | A | Проводят, если ламинат не содержит дефекты матрицы в виде трещин |

Усталость при поперечном сдвиге по толщине | E | A | - |

Напряжение разрыва при растяжении в направлении армирования | H | A | Особые условия по 5.2.3.4 |

Напряжение разрыва при сжатии в направлении армирования | H | A | - |

Напряжение разрыва ламината | H | A | - |

Напряжение разрыва при поперечном сдвиге по толщине | H | A | - |

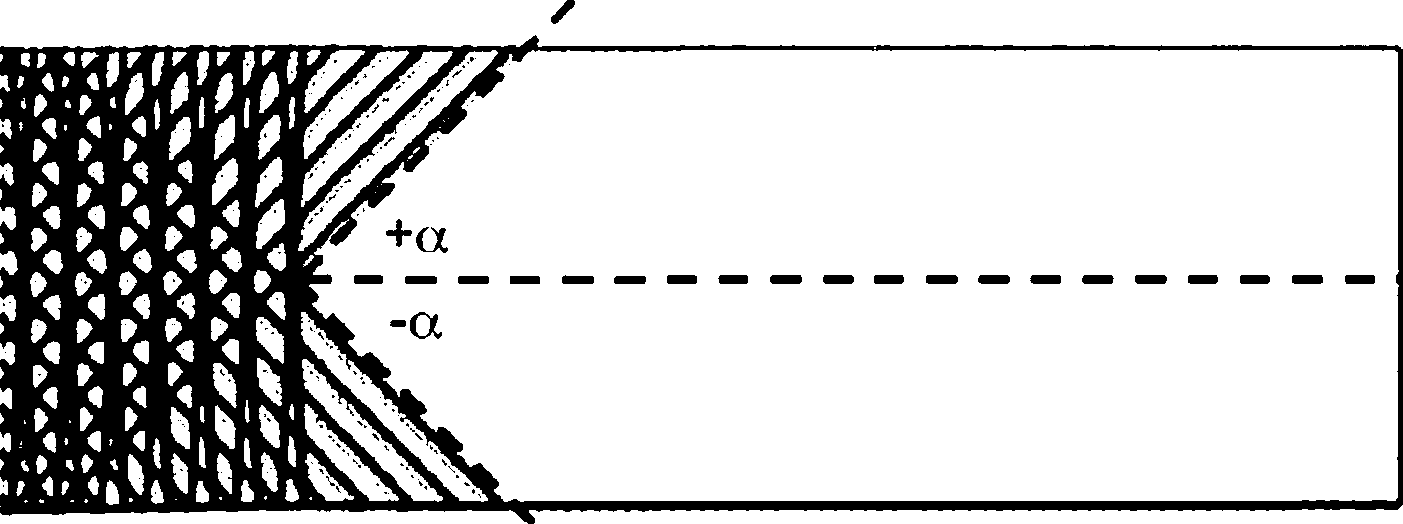

Только, если 2 >70 ° ( см. рисунок 9). Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; E - экстремальные температуры по В.2; H - самая высокая рабочая температура. | |||

5.2.3.4 Испытание на напряжение разрыва следует проводить при растяжении и сжатии. Возможно проведение испытания только на растяжение или только на сжатие, если один из видов НДС не является критическим для применения.

Особые условия испытаний на усталость при растяжении и разрушения при растяжении в направлении армирования:

- испытания допускается не проводить, если имеются данные для аналогичных волокон, насыщенных в той же среде при той же температуре, но соединенных с матрицей из другого материала;

- данные циклической усталости получают при аналогичной объемной доле волокна;

- результаты для слоев, армированных углеволокном, не зависят от температуры, при условии, что экстремальные температуры на 20°C ниже температуры плавления матрицы, а рабочие или экстремальные условия выходят за границы температуры стеклования матрицы не более, чем на ±20°C, при этом углеродные волокна должны быть стабильными в диапазоне экстремальных температур;

- можно сделать предположение, что углеродные волокна инертны к углеводородам и воде, т.е. результаты испытаний, полученные на воздухе, допускается также использовать при испытаниях с насыщением этими рабочими жидкостями;

- можно сделать предположение, что стеклянные волокна инертны по отношению к углеводородам, т.е. результаты испытаний, полученные на воздухе, допускается также использовать при испытаниях с насыщением углеводородами (но не водой);

|

5.2.4 Верификация расчетных показателей свойств ТПКТ

5.2.4.1 Общие требования к проведению испытаний

Для подтверждения расчетных показателей свойств ТПКТ, полученных по результатам испытаний образцов материалов и/или конструктивно-подобных элементов, проводят испытания полноразмерных или конструктивно-подобных полноразмерным ТПКТ.

К трубам для испытаний предъявляют следующие требования:

- процесс изготовления трубы должен быть идентичен процессу изготовления полноразмерной ТПКТ;

- диаметр трубы должен находиться в пределах ±50% фактического диаметра полноразмерной ТПКТ.

Испытания проводят на образцах труб с внутренним и внешним покрытиями или без них, поскольку основной целью испытаний является проверка расчетных свойств ламината конструкционного слоя ТПКТ.

5.2.4.2 Статические кратковременные испытания

Показатели, определяемые в рамках статических испытаний для подтверждения расчетных показателей свойств ТПКТ, приведены в таблице 10.

Должно быть проведено:

- не менее трех разрушающих испытаний на сжатие в осевом направлении;

- не менее трех разрушающих испытаний на растяжение в окружном направлении под давлением;

- не менее трех разрушающих испытаний на изгиб в окружном направлении.

Таблица 10 - Показатели, определяемые в рамках статических кратковременных испытаний для подтверждения расчетных показателей свойств ТПКТ

Показатель | Температура испытаний | Наличие добавок в транспортируемой жидкости | Метод испытания |

Предел прочности при сжатии в осевом направлении | H | D | - |

Предел прочности при растяжении в окружном направлении под внутренним давлением | H или R | D/W | - |

Модуль упругости при изгибе в окружном направлении | H | D | - |

Предельная нагрузка и предельный прогиб при изгибе | R | D | По В.10.5 |

Испытания под внутренним давлением проводят без опоры концов. Проводят испытание трубы под внешним давлением в окружном направлении до разрушения. Испытание обычно показывает расслоение материала. Местоположение и начало расслоения прогнозируют на основе данных слоя. Примечание - В настоящей таблице применены следующие обозначения: D - сухие испытания; H - самая высокая рабочая температура; R - комнатная температура; W - испытание с водой для получения давления, но насыщения ламината не требуется. | |||

5.2.4.3 Долгосрочные испытания

Показатели, определяемые в рамках долгосрочных испытаний для подтверждения расчетных показателей свойств ТПКТ, приведены в таблице 11.

Должно быть проведено не менее трех разрушающих испытаний по каждому показателю.

Таблица 11 - Показатели, определяемые в рамках долгосрочных испытаний для подтверждения расчетных показателей свойств ТПКТ

Показатель | Температура испытаний | Наличие добавок в транспортируемой жидкости | Метод испытаний |

Предел прочности при растяжении в окружном направлении под циклическим внутренним давлением | H | D | - |

Предел прочности при сжатии в осевом направлении под циклическим внешним давлением | H | D | - |

Предел прочности при растяжении в осевом направлении под циклическим внешним давлением | H | D | - |

Долговременный предел прочности при растяжении в окружном направлении под внутренним давлением | H | D | - |

Долговременный предел прочности при сжатии в осевом направлении под внешним давлением | H | D | - |

10 циклов. 1000 ч. Испытания под внутренним давлением проводят без опоры концов. Примечание - В настоящей таблице применены следующие обозначения: D - сухие испытания; H - самая высокая рабочая температура. | |||

5.2.5 Определение показателей свойств границы раздела между внутренним и/или внешним защитными слоями и ламинатом конструкционного слоя ТПКТ

5.2.5.1 Общие требования к проведению испытаний

Испытания следует проводить на полноразмерных ТПКТ.

5.2.5.2 Кратковременные испытания

Показатели, определяемые в рамках кратковременных испытаний для определения показателей свойств границы раздела между внутренним и/или внешним защитными слоями и ламинатом конструкционного слоя ТПКТ, приведены в таблице 12.

Таблица 12 - Показатели, определяемые в рамках кратковременных испытаний для определения показателей свойств границы раздела между внутренним и/или внешним защитными слоями и ламинатом конструкционного слоя ТПКТ

Показатель | Внутрен- ний защитный слой - ламинат конструк- ционного слоя | Ламинат конструк- ционного слоя - внешний защитный слой | Ламинат конструк- ционного слоя | Темпе- ратура испы- таний | Наличие добавок в транспор- тируемой жидкости | Метод испыта- ний |

Стойкость к вздутию | X | X | - | - | - | По В.10 |

Предел прочности при сжатии в направлении нормали к осевому направлению | X | X | X | E | A | - |

Предел прочности при растяжении в направлении нормали к осевому направлению | X | X | X | E | A | - |

Предел прочности при сдвиге по толщине в осевом направлении или предел прочности при межплоскостном сдвиге | X | X | X | E | A | Испыта- ние на прочность при сдвиге внахлест образцов ламината ТПКТ или испыта- ние на сдвиг при кручении на трубах |

Скорость высвобождения критической энергии , | X | X | X | E | A | - |

Показатель определяют, если это необходимо для проведения расчетов при проектировании. Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; E - экстремальные температуры по В.2. | ||||||

Упрощенное испытание на межслойный сдвиг

Вместо испытания всех материалов и стыков сначала может быть испытана минимальная межслойная прочность ТПКТ на сдвиг методом изгиба короткой балки, совмещенным с испытанием на сдвиг внахлест.

Испытание на сдвиг методом изгиба короткой балки позволяет определить только самый слабый фрагмент ТПКТ. Следовательно, межслойная прочность на сдвиг самого слабого фрагмента должна быть испытана с использованием метода сдвига внахлест или сдвига при кручении.

Минимальная прочность на сдвиг также может быть измерена методом кручения всей ТПКТ.

Если самым слабым компонентом ТПКТ является граница раздела, необходимо провести испытания на вздутие этой границы.

5.2.5.3 Долговременные испытания

Показатели, определяемые в рамках долговременных испытаний для определения показателей свойств границы раздела между внутренним и/или внешним защитными слоями и ламинатом конструкционного слоя ТПКТ, приведены в таблице 13.

Таблица 13 - Показатели, определяемые в рамках долговременных испытаний для определения показателей свойств границы раздела между внутренним и/или внешним защитными слоями и ламинатом конструкционного слоя ТПКТ

Показатель | Внутренний защитный слой - ламинат конструк- ционного слоя | Ламинат конструк- ционного слоя - внешний защитный слой | ТПКТ (внутренний защитный слой, ламинат конструк- ционного слоя, внешний защитный слой) | Темпера- тура испытаний | Наличие добавок в транспор- тируемой жидкости |

Предел усталостной прочности при сдвиге по толщине в осевом направлении при циклическом нагружении или предел усталостной прочности при сдвиге по толщине в окружном направлении при циклическом нагружении | E | A | |||

Предел прочности при сдвиге по толщине в осевом направлении при разрыве или предел прочности при сдвиге по толщине в окружном направлении при разрыве | E | AА | |||

Если осевая нагрузка частично направлена в сторону внутреннего защитного слоя концевого фитинга, то должны быть испытаны усталостные свойства (если не противоречит ). Если осевая нагрузка частично направлена в сторону внешнего защитного слоя концевого фитинга, то должны быть испытаны усталостные свойства (если не противоречит ). Для всех ламинатов ТПКТ должны быть измерены свойства сдвига по толщине. Если вид полимеров внутренних и внешних защитных слоев является тем же, что и вид полимера матрицы ламината конструкционного слоя ТПКТ, и если испытания на определение по таблице 12 показывают, что прочность границ раздела является такой же (в пределах 5%) или выше, чем межслойная прочность ламината, то для испытаний допускается использовать полноразмерную ТПКТ с внутренним и внешним покрытиями или ламинат. Испытания по или проводить не требуется. Примечание - В настоящей таблице применены следующие обозначения: A - все условия по В.1; E - экстремальные температуры по В.2. | |||||

Требования к продолжительности испытания по В.6.3 - для циклической усталости и по В.7.3 - для напряжения разрыва.

Приложение А

(обязательное)

Требования к рекомендациям по эксплуатации термопластичных композитных труб

А.1 Производителем ТПКТ должны быть разработаны инструкции по эксплуатации, в которых должны быть учтены все работы по техническому обслуживанию и ремонту, ограничения в процессе эксплуатации, а также действия в нештатных ситуациях.

А.2 Инструкция по эксплуатации ТПКТ должна содержать следующую информацию:

а) требования к процедурам транспортировки, хранения, намотки/разматывания;

б) требования к монтажу трубопровода из ТПКТ;

в) требования к методам и процедурам ремонтных работ;

г) требования к очистке труб и проходным выкидным трубопроводам (TFL);

д) допускаемые к применению чистящие средства;

е) описание системы газоотвода (если она предусмотрена конструкторской документацией) и скорость проникновения газов через слои ТПКТ;

ж) скорость декомпрессии ТПКТ (для газовых сред);

к) ссылка на исполнительную техническую документацию;

л) документ по стандартизации производителя на ТПКТ, содержащий:

- описание материала конструкционного слоя ТПКТ (толщина, углы намотки, послойная укладка и т.д.);

- диаметры ТПКТ (внутренний и внешний);

- вес одного метра ТПКТ (пустой и заполненный морской водой на воздухе, пустой и заполненный морской водой в морской воде);

- расчетные минимальное и максимальное давления и испытательные давления (следует указать является ли расчетное давление абсолютным или дифференциальным);

- расчетная минимальная и максимальная температуры эксплуатации;

- расчетная глубина эксплуатации;

- предельные нагрузки.

А.3 Исполнительная техническая документация

Исполнительная техническая документация должна содержать следующий минимальный обязательный объем информации:

а) справочный номер заказа покупателя;

б) описание поставляемой продукции;

в) ссылки на техническое здание на разработку и конструкторскую документацию;

г) сертификаты соответствия (декларации соответствия) на материалы;

д) контрольные измерения размеров;

е) результаты заводских приемо-сдаточных испытаний;

ж) несоответствия, выявленные во время изготовления и произведенные ремонты;

и) технические требования к процедуре сварки и аттестации персонала;

к) акты аттестации сварщиков;

л) карту соединений и соединения;

м) акты аттестации операторов NDT;

н) протоколы результатов NDT;

п) протоколы термообработки.

Приложение Б

(справочное)

Требования к исходным данным для конструирования термопластичных композитных труб

Требования к исходным данным для конструирования ТПКТ, соблюдение которых обеспечивает работоспособность ТПКТ в соответствии с функциональным назначением в течение всего срока службы, приведены в таблице Б.1.

Таблица Б.1 - Требования к исходным данным для конструирования ТПКТ

Группа требований | Требования |

Жизненный цикл | Должен быть указан предельный срок службы и сроки технического обслуживания |

Размеры | Должны быть указаны геометрические размеры. Минимальные требования : - общая длина, включая концевые фитинги; - номинальный внутренний диаметр (не под давлением); - наружный диаметр (не под давлением); - наружный диаметр по осям (под давлением); - значения крутящего момента под нагрузкой, определяемые геометрическими размерами |

Максимальные деформации | Должны быть указаны максимальные деформации. Минимальные требования: - увеличение наружного диаметра; - уменьшение внутреннего диаметра; - овальность; - деформация при кручении; - осевое удлинение; - максимальный прогиб |

Масса | Должна быть указана с учетом допусков масса ТПКТ с концевыми фитингами и без них, в виде массы единицы длины ТПКТ или общей массы. Должна быть указана с учетом допусков масса ТПКТ в воздухе и в воде. Должно быть указано локальное изменение веса, если ТПКТ имеет локальное усиление, например вблизи концевого фитинга, элемента жесткости на изгиб или опорной точки. Должно учитываться в технических условиях производителя или при контрольном определении веса возможное поглощение воды ТПКТ в процессе транспортирования, хранения, эксплуатации |

Деформативность | Должны быть указаны приемлемые диапазоны жесткости: - для осевой жесткости; - жесткости на изгиб; - жесткости при кручении |

Минимальный радиус изгиба | Должен быть указан минимальный радиус изгиба (MBR). Минимальные требования : - минимальный радиус изгиба при транспортировании; - минимальный радиус изгиба при хранении; - минимальный радиус изгиба при эксплуатации |

Конструкция в сборе | Должны быть указаны: - общие требования к конструкции в сборе, например для райзеров , - это конструкции с двойным провисанием и подводным буем Lazy S, схожая с ней Steep Wave и т.д.; - топография ; - состояние морского дна/почвы , - препятствия ; - установленное оборудование ; - трубопроводы . Должны быть предоставлены схемы всех соединений и соединительных деталей |

Проницаемость | Должны быть определены максимальные скорости проникновения для каждой внутренней рабочей жидкости: по всей длине ТПКТ или на единицу длины или для определенного участка. Должны быть указаны специальные зоны, требующие низкой проницаемости для газов (газовых фаз). Должна быть указана необходимость в наличии системы мониторинга наличия газов (газовых фаз) |

Защита от коррозии | Должна быть указана необходимость в антикоррозионной защите ТПКТ или отдельных компонентов, в первую очередь концевых фитингов |

Теплоизоляция | Должны быть указаны все требования к тепловым потерям или тепловой инерционности для ТПКТ, включая изменения требований к теплоизоляции (теплопотерям) по длине ТПКТ |

Очистка ТПКТ и проходных выкидных трубопроводов (TFL) | Должны быть указаны любые требования к очистке, обеспечивающие прохождение проектного потока, выполнение капитального ремонта или других операций, производимых внутри трубопровода. Должны быть указаны свойства поверхности материала и геометрические параметры скребков или любого другого оборудования, проходящего через трубу для ее очистки |

Огнестойкость | Должны быть указаны все требования к огнестойкости ТПКТ, как полой, так и заполненной |

Концевые фитинги | Должны быть указаны требования к верхнему и нижнему концевым фитингам. Минимальные требования: - тип концевого фитинга; - система соединений, включая быстроразъемные системы и системы разъединения буев; - углы соединений и допуски расположения; - технические условия сварки при соединении с другими структурами, не оказывающие влияния на свойства ТПКТ; - тип уплотнений и размеры; - внутренний диаметр проходного канала (может отличаться от внутреннего диаметра ТПКТ) |

Внешние воздействия от элементов системы подводной добычи | Должны быть указаны возможные внешние воздействия от элементов системы подводной добычи, таких как: - другие трубы, включая пересекающиеся трубы (новые или старые); - якорные оттяжки; - колонны платформ; - понтоны судна; - киль танкера; - другое судно и т.д. Должны быть определены допустимые условия воздействия (столкновения) на ТПКТ и/или допустимые нагрузки от воздействия (столкновения) на ТПКТ. Должны быть указаны и приведены в руководстве по эксплуатации и техническому обслуживанию ТПКТ контактные точки пересечения и/или опирания на элементы системы подводной добычи и контактные силы, возникающие вследствие данных пересечений и/или опираний, которые могут привести к проколам, рассечениям или иным повреждениям ТПКТ вследствие наличия острых ребер (кромок), заостренных концевых элементов деталей и т.д., в том числе ограничения по воздействиям контактных сил в точке(ах) воздействия нагрузки |

Внешние воздействия от судна подводной добычи | Для трубопроводов, соединенных с судном подводной добычи, должны быть предоставлены следующие данные: - данные о судне, размеры, эскизы, и т.д.; - статическое смещение; - RAO и гидродинамическая база данных; - данные о фазе движения судна; - точка отсчета движения судна; - данные о соединении с якорной системой; - допуски на позиционирование |

Внешние воздействия от ударных нагрузок | Должны быть указаны способы защиты, в том числе наличие защитных конструкций, от горнопроходческих работ, сброса пород, отвалов горных пород и т.д. для проведения расчетов ударных нагрузок |

Монтаж трубопровода | Должны быть приведены требования по выравниванию вспомогательных средств для монтажа трубопровода в процессе его монтажа (отклонители, натяжные устройства, желоб для забортных операций), чтобы избежать чрезмерных нагрузок на ТПКТ и, как следствие, чрезмерных напряжений в ТПКТ |

Повторное использование и ремонт | Должны быть указаны требования по ремонту и/или повторному использованию ТПКТ в течение установленного срока службы, согласованные между производителем и потребителем |

Вывод из эксплуатации | Должны быть указаны требования к выводу ТПКТ из эксплуатации, согласованные между производителем и потребителем |

Все размеры должны быть указаны с допусками. Максимально допустимую овальность определяют или учитывают при определении внутреннего диаметра. Минимальный радиус изгиба может зависеть от давления и осевых нагрузок. Если минимальный радиус изгиба указан без каких-либо установленных условий нагрузки, то он должен соответствовать наихудшей комбинации всех максимальных нагрузок. Для райзеров должно учитываться взаимное влияние райзеров. Должны быть указаны на чертежах трассы трубопровода. Обычно проникновение газов (газовых фаз) по всей длине и близко к месту выполнения работ персоналом, например вблизи платформы, является критичными для безопасности системы. Работа скребков не должна приводить к повреждениям внутреннего покрытия. Скребки, используемые для металлических труб, могут оказаться непригодными для ТПКТ. Не рекомендуется использовать очистные скребки. | |

Приложение В

(рекомендуемое)

Общие требования к подготовке и проведению испытаний термопластичных композитных труб

В.1 Кондиционирование образцов (ламинат конструкционного слоя ТПКТ, внутренний, внешний защитные слои)

В.1.1 Наличие добавок в материалах образцов

Для полимеров должны быть определены показатели для сухих образцов и для образцов, насыщенных средой, характерной для окружающей среды и транспортируемых сред.

Если полимер содержит добавки, то следует оценить, могут ли добавки выщелачиваться транспортируемыми средами или испаряться на воздухе.

Типичными добавками, которые могут выщелачиваться, являются пластификаторы или низкомолекулярные сополимеры. Выщелачивание этих добавок может сделать полимер более жестким и хрупким.

Необходимо оценить, будут ли выщелоченные добавки заменены в полимере молекулами транспортируемых сред внутри или водой.

В.1.2 Сухие образцы

Образцы, испытуемые в сухих условиях, должны соответствовать ГОСТ 12423. Должны быть проведены измерения веса в зависимости от времени, чтобы убедиться, что образцы достигали стабильного веса и более не поглощают какие-либо среды. Рекомендуется следовать процедурам, изложенным в ГОСТ 12020.

В.1.3 Репрезентативные транспортируемые среды и окружающие условия

Для общей оценки ТПКТ рекомендуется проверить свойства материала в репрезентативной транспортируемой среде.

К репрезентативным транспортируемым средам относятся:

- пентан/октан;

- толуол;

- метанол;

- вода.

Должны быть выбраны условия кислотность/щелочность, которые подходят для условий эксплуатации.

Выбор репрезентативной среды должен быть согласован между изготовителем и покупателем.

В.1.4 Температура кондиционирования образцов

Для ускорения диффузии температуру процесса выщелачивания/насыщения выгоднее выбирать высокой. Однако процесс насыщения не должен вызывать фазовых преобразований или морфологических изменений. Следует рассмотреть возможность рекристаллизации. Процесс насыщения также может создавать некоторое старение при высоких температурах.

В.1.5 Выщелачивание добавок и насыщение водой

Испытуемые образцы помещают в водяную баню и оставляют в воде до тех пор, пока добавки не будут удалены и произойдет насыщение водой.

В зависимости от применения вода может быть морской или пресной. Если для удобства выбрана пресная вода, то должно быть документально подтверждено, что старение в пресной воде сопоставимо со старением материала в морской воде.

При удалении добавок из образца масса образца может уменьшиться. Потеря добавок может быть измерена высокоэффективной жидкостной хроматографией (ВЭЖХ) или другими подобными методами.

Если расчет более не показывает каких-либо значительных количеств добавок, добавки могут рассматриваться как отсутствующие. Некоторые материалы через какое-то время могут только диффундировать наружу. При коротких интервалах для предотвращения высоких концентраций добавок вода должна быть заменена новой порцией, которая должна замедлять диффузионный процесс.

Время насыщения устанавливают путем измерения веса образцов. Насыщение достигается, когда масса образцов больше не увеличивается. Рекомендуется тестировать тонкие образцы для уменьшения времени насыщения.

Объем воды должен быть большим по сравнению с площадью поверхности образцов. Объем воды должен составлять не менее 8 мл на квадратный сантиметр площади поверхности и не менее 300 мл на образец. Если используют меньшие объемы воды, то либо должна обеспечиваться хорошая циркуляция, либо должно быть показано, что вода не насыщается выщелачиваемыми материалами, что уменьшает дальнейшее выщелачивание.

Если добавки не выщелачиваются, то следует проводить кондиционирование для насыщения водой, а вымывание добавок может быть проигнорировано.

В.1.6 Выщелачивание добавок и насыщение углеводородами

Выщелачивание добавок и насыщение углеводородами проводят таким же образом, как для воды по В.1.5. Углеводороды должны быть репрезентативными для применения. Обычно для представления более сложной транспортируемой жидкости выбирают простой низкомолекулярный углеводород (см. В.1.3).

В.1.7 Выщелачивание добавок и насыщение водой и углеводородами

Добавки должны выщелачиваться в среде, наиболее подходящей для их удаления. Затем образцы подвергают воздействию репрезентативной смеси воды и углеводородов для получения насыщения.

Следует использовать методы по В.1.5 и В.1.6.

Должно быть обеспечено хорошее перемешивание многофазной транспортируемой жидкости.

Если известно, что полимер будет абсорбировать только один или несколько компонентов многофазной транспортируемой жидкости, то абсорбционная ванна может содержать только эти компоненты.

В.1.8 Удаление добавок на воздухе

Если полимер используется в сухих условиях и добавки могут испаряться на воздухе, их следует удалять на воздухе.

Если полимер в основном используют погруженным в воду или углеводороды, добавки могут выщелачиваться, как приведено в В.1.5 и В.1.6, при условии, что они растворимы в этих жидкостях.

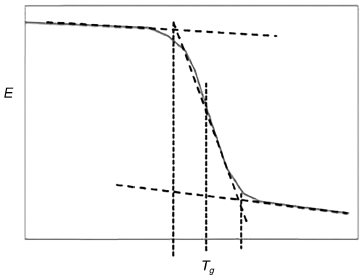

Эти точки перехода можно получить двумя методами:

|

Рисунок В.1 - Изменение модуля упругости E в зависимости от температуры стеклования

Таблица В.1 - Условия для определения показателей полимеров

Жидкость | Пластификатор внутри образца полимера | |||

вокруг полимера | Без добавок | Добавки, которые испаряются на воздухе | Добавки, растворимые в воде | Добавки, растворимые в углеводородах |

Сухой полимер (испытание на | Сухой | Сухой с добавками | Сухой с добавками | Сухой с добавками |

воздухе в лаборатории) | - | Сухой без добавок | - | - |

Вода | Сухой | Сухой с добавками | Сухой с добавками | Сухой с добавками |

Наполненный водой | Наполненный водой без добавок | Наполненный водой без добавок | Наполненный водой с добавками | |

Углеводороды | Сухой | Сухой с добавками | Сухой с добавками | Сухой с добавками |

Наполненный углеводородами | Наполненный углеводородами без добавок | Наполненный углеводородами с добавками | Наполненный углеводородами без добавок | |

Вода и углеводороды | Сухой | Сухое испытание с добавками | Сухое испытание с добавками | Сухое испытание с добавками |

Насыщенные водой и углеводородами | Насыщенные водой и углеводородами без добавок | Насыщенные водой и углеводородами без добавок | Насыщенные водой и углеводородами без добавок | |

В.2 Температура испытаний и скорость нагрузки

В.2.1 Экстремальные температуры

Температурную зависимость свойств полимера устанавливают путем испытаний при самой низкой и самой высокой рабочих температурах. Для проектирования может быть необходимо получить свойства типичной рабочей температуры.

Проектирование ТПКТ только для экстремальных условий может привести к слишком большим запасам прочности.

Для различных транспортируемых жидкостей могут потребоваться различные экстремальные температуры испытаний, поскольку их сочетание должно быть физически возможно и применимо для условий эксплуатации.

Корректировка температур испытаний - в соответствии с В.2.4.

В.2.2 Допустимые температуры

Все пределы отклонения представляют собой относительные процентные значения испытаний.

Должны быть установлены предпосылки для испытания только при одной допустимой температуре для каждого условия абсорбции добавок и транспортируемых сред в полимере.

В.2.3 Скорости нагрузки

В течение срока службы ТПКТ будут подвергаться относительно низкой нагрузке. Здесь предполагается, что типичные скорости лабораторных испытаний являются репрезентативными для условий срока службы, т.е. статические механические свойства не зависят от скорости.

Если волокна проявляют ползучесть более 15% их деформации при статических испытаниях, могут потребоваться дополнительные испытания.

Ползучесть термопластичных полимеров в ТПКТ рассматривается как деградация материала матрицы.

В.2.4 Изменение температуры испытаний

Проводят оценку того, может ли этот эффект применим в программе испытаний. В случае необходимости могут потребоваться изменения температуры испытаний.

В.3 Нормативные значения

В.3.1 Прочность

Все данные о прочности и деформации следует указывать как среднее значение, среднеквадратическое отклонение и число испытуемых образцов. По данной информации можно вычислить нормативные значения. Нормативные значения могут быть получены только при наличии среднеквадратического отклонения и количества испытуемых образцов.

n - число измерений.

Количество образцов для испытаний | Класс безопасности низкий и пластическое разрушение | Класс безопасности низкий и хрупкое разрушение, класс безопасности средний и пластическое разрушение | Класс безопасности средний и хрупкое разрушение, класс безопасности высокий и пластическое разрушение | Класс безопасности высокий и хрупкое разрушение |

3 | 3,0 | 3,7 | 5,0 | IA |

4 | 2,7 | 3,2 | 4,0 | 5,3 |

5 | 2,5 | 2,9 | 3,5 | 4,4 |

6 | 2,4 | 2,8 | 3,3 | 4,0 |

7 | 2,4 | 2,8 | 3,1 | 3,7 |

8 | 2,3 | 2,6 | 3,0 | 3,5 |

10 | 2,3 | 2,5 | 2,8 | 3,2 |

15 | 2,2 | 2,3 | 2,6 | 2,9 |

Более 15 | 1,96 | 1,96 | 1,96 | 1,96 |

В.3.2 Деформативность

Нормативные значения показателей деформативности обычно приводят в виде средних значений. Должно быть указано среднеквадратическое отклонение измерений.

В некоторых случаях среднее значение может быть без запаса прочности. Если рассчитывают силы, вызванные изгибом, следует использовать максимальную жесткость. Если рассчитывают деформацию, вызванную данной силой, используют минимальные значения.

В.4 Определение показателей свойств ламелей ламината ТПКТ

В.4.1 Свойства ламелей

Ламинат ТПКТ обычно изготавливают из однонаправленной ленты, состоящей из слоев однонаправленных нитей. Координаты слоя:

1 - в направлении волокна;

2 - в плоскости, перпендикулярной к волокнам;

3 - по толщине, перпендикулярно к волокнам.

Координаты слоев (ламелей) и ламината схематически показаны на рисунке В.2. Координаты ламината являются цилиндрическими, но они приведены в более часто используемых обозначениях x, y, z для плоских ламинатов.

Если ламинат ТПКТ выполнен другим способом, например намоткой нити, ламинат должен быть описан как последовательность однонаправленных слоев.

Температура стеклования и температура плавления имеют то же значение, что и для полимеров.

Модули упругости при растяжении и сжатии одинаковы для линейного материала. Однако экспериментальные результаты несколько отличаются друг от друга. Этот подход позволяет фиксировать оба значения.

|

Рисунок В.2 - Координаты ламината и ламелей конструкционного слоя ТПКТ

Коэффициенты линейного теплового расширения приводят как линейные коэффициенты, независящие от фактической температуры:

Следует отметить, что характерная температура, не приводящая к тепловым напряжениям в ламинате, приблизительно соответствует температуре плавления или рабочей температуре ламината. Из-за процессов релаксации эта характерная температура может изменяться со временем.

Коэффициенты набухания задаются по набуханию материала при насыщении водой:

Набухание регулируется диффузией, а насыщение достигается только через определенное время. Набухание также зависит от жидкости, которая не всегда может быть водой.

В.4.2 Вычисление свойств ламели вместо проведения испытаний

Вместо определения в рамках проведения испытаний некоторые свойства могут быть вычислены.

Приведенные аналитические уравнения основаны на предположении, что ламели являются поперечно-изотропными. Это предположение действительно в большинстве случаев, пока микроструктура ламели не представляет условия симметрии, требуемые для ортотропного слоя.

Для большинства ламинатов граница раздела между ламелями имеет свойства, отличающиеся от свойств ламелей. Границы раздела, как правило, насыщены полимером и часто слабее. В таком случае допускается использовать только упрощенную формулу для типичной ламели/ламината:

Только для поперечно-изотропного слоя (без поверхности раздела) прочность с преобладанием матрицы в направлениях в плоскости и по толщине может быть определена следующим образом:

Преобладающие в матрице деформации разрушения в плоскости и в направлении по толщине могут быть установлены равными: