ПНСТ 565-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Электрические силовые кабели для подводного применения. Методические указания

Petroleum and natural gas industries. Subsea production systems. Electrical power cables in subsea applications. Methodology guide

ОКС 75.020

Срок действия с 2022-06-01

по 2025-06-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 декабря 2021 г. N 68-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к проектированию, изготовлению и испытанию электрических силовых кабелей при строительстве и эксплуатации систем подводной добычи углеводородов.

1 Область применения

1.1 Настоящий стандарт устанавливает технические требования к проектированию, изготовлению и испытанию электрических силовых кабелей как одиночного применения*, так и интегрированных в шлангокабель**, применяемых при строительстве и эксплуатации систем подводной добычи углеводородов, (см. [1]).

________________

* Примерами одиночных кабелей могут быть, например, кабели питания для прямых электрических систем отопления для трубопроводов, основного электропитания от берега до плавучих производственных объектов, питания от плавучих единиц до подводной установки и т.д.

** Шлангокабель - группа функциональных компонентов, таких как электрические кабели, оптоволоконные кабели, шланги и трубы, уложенные или соединенные вместе или в сочетании друг с другом, что в целом обеспечивает передачу гидравлической энергии, химических реагентов, питания и/или связи (см. [1]).

1.2 Настоящий стандарт дополняет требования к кабелям, указанным в ГОСТ 31996 и ГОСТ Р 55025.

1.3 Действие настоящего стандарта распространяется на кабели, используемые для передачи переменного тока (AC).

1.4 Настоящий стандарт не распространяется на кабели, используемые для передачи постоянного тока (DC).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 31996 Кабели силовые с пластмассовой изоляцией на номинальное напряжение 0,66; 1 и 3 кВ. Общие технические условия

ГОСТ Р 55025 Кабели силовые с пластмассовой изоляцией на номинальное напряжение от 6 до 35 кВ включительно. Общие технические условия

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304, а также следующие термины с соответствующими определениями:

3.1 изоляционный экран: Полупроводящий слой, который в сочетании с металлическим экраном применяется для изоляции токопроводящих жил.

3.2 водостойкость: Свойство материала (порошка, ленты, смазки, заливочных смесей, шпагатов или клея), нанесенного под оплетку или в промежутки проводника, предотвращать движение воды вдоль кабеля путем задержания влаги в месте нарушения целостности оболочки.

4 Технические требования

4.1 Общие требования к конструкции

4.1.1 Система изоляции должна состоять из полностью соединенной тройной экструдированной изоляции на основе сшитого полиэтилена.

4.1.2 Места соединений проводников должны находиться в неподвижной части кабеля, т.е. той части кабеля, которая расположена на морском дне или другом месте, в котором присутствуют ограничение перемещения.

4.1.3 При проектировании кабеля следует учесть, что метод прокладки и установки кабеля (например, заглубление, каменная подсыпка, использование направляющих трубок и т.д.) может снизить перенос тепла от него.

4.1.4 Вспомогательные элементы кабеля, такие как ребра жесткости, следует использовать в качестве тепловых изоляторов на внешней стороне кабеля, способствующие снижению переноса тепла от кабеля. Следовательно, кабельная система может быть спроектирована для ее эксплуатации при наихудших температурных условиях. Тем не менее, температура эксплуатации должна быть ограничена температурными ограничениями используемых в силовом кабеле материалов.

4.1.5 Проводник и оболочка(и) или экран(ы) не должны учитываться при оценке продольной несущей способности поперечного сечения кабеля.

Деформации в проводнике и оболочке(ах)/экране(ах) должны быть ограничены деформациями в несущих нагрузку элементах в поперечном сечении кабеля.

Для условий эксплуатации, где можно допустить, что проводник способствует продольной несущей способности кабеля, например при меньших глубинах воды, необходимо учитывать сопротивляемость проводника при воздействии нагрузки.

Производитель в период проведения испытаний (в том числе натурных) обязан подтвердить невозможность повреждения проводника из-за ползучести материала или какого-либо другого механизма разрушения в задаваемых условиях в течение расчетного срока эксплуатации.

4.1.6 Кабели, подверженные динамическому воздействию (например, кабели, подвешенные между плавучими установками и морским дном, кабели, подверженные вибрациям, вызванными вихрями) должны быть испытаны на соответствие требований усталостной прочности, как указано в приложении А.

Для статических применений (например, кабелей, лежащих на морском дне) такое требование не является обязательным. Однако следует учитывать динамические эффекты во время установки кабеля.

4.1.7 Компоненты кабеля не должны иметь повреждений, которые могут ухудшить прочность кабеля в отношении механических нагрузок, при воздействии внешнего гидростатического давления воды, соответствующего максимальной глубине в месте эксплуатации, умноженной на коэффициент 1,25.

Наконечники (включая уплотнения) для кабельных узлов или на концах кабеля не должны иметь повреждений или утечек, при воздействии внешнего гидростатического давления воды, соответствующего максимальной глубине в месте эксплуатации, умноженной на коэффициент 1,5.

Особенности воздействия внешнего гидростатического давления на электрические свойства кабеля рассмотрены в других разделах настоящего стандарта.

4.2 Требования к проводнику

4.2.1 Проводник должен быть разгружен в продольном направлении кабеля, чтобы предотвратить повреждение из-за ползучести материала.

Выполнение этого требования должно быть подтверждено расчетами, основанными на результатах испытаний или имеющихся в эксплуатационных документах данных.

Оценка ползучести материала должна учитывать влияние рабочей температуры на скорость ползучести материала. Учитывают изменения рабочей температуры или выбирают запас прочности.

Для того, чтобы избежать влияния собственного веса проводника на ползучесть материала в кабелях, подвешенных на больших глубинах, необходимо предусмотреть создание поддерживающих конструкций.

4.2.2 Проводники в кабелях, подверженных динамической нагрузке, должны быть испытаны на усталостную прочность. Процедура и методы испытаний силовых кабелей на усталостную прочность приведены в приложении Б.

4.2.3 Поврежденная жила может оказать разрушающее воздействие на экран проводника. Повреждение одной жилы может использоваться как критерий усталостного разрушения.

4.2.4 Допустимое значение коэффициента запаса усталостной прочности жил кабеля, определяемое путем расчета или в процессе испытаний, должно быть согласовано между производителем и заказчиком.

4.3 Требования к электрической изоляции сердечника - пробивной прочности

4.3.1 Испытание кабельной изоляции для подводной эксплуатации - см. [2].

Следует учитывать, что эти испытания проводят с использованием обычной пресной воды при небольшом давлении (для практических целей указанные испытания можно считать выполненными при атмосферном давлении) и при температуре 40°С.

Кабели в процессе эксплуатации будут подвергаться воздействию морской воды, значительно более высокому гидростатическому давлению и температурам в широком диапазоне с максимальной температурой выше 40°С.

В связи с этим необходимо проводить оценку значимости фактических условий эксплуатации в отношении условий испытаний, и условия испытаний следует корректировать.

4.3.2 Для надводных условий эксплуатации, т.е. в тех случаях, когда в состав кабеля входит оболочка, препятствующая радиальному проникновению воды в изоляцию и соответствующая требованиям настоящего стандарта, необходимость в выполнении требований, указанных в 4.3.1 отсутствует.

Примечание - Предполагается, что динамическая реакция кабеля не оказывает отрицательного влияния на статическую прочность изоляции по отношению к прочности на пробой. Тем не менее, рекомендуется проводить исследование этого вопроса.

4.4 Требования к оболочкам, используемым для предотвращения воздействия воды на систему изоляции

4.4.1 В настоящем разделе приведены требования к оболочкам, используемым для предотвращения или замедления радиального проникновения воды в кабель.

4.4.2 В подвешенных кабелях защитная оболочка должна быть разгружена в продольном направлении кабеля, чтобы предотвратить повреждение из-за ползучести материала.

В качестве альтернативного варианта может быть проведен расчет ползучести материала оболочки на основе достаточных данных, исходя из которого должно быть продемонстрировано, что повреждения оболочки не произойдет. Оценка ползучести материала должна учитывать влияние рабочей температуры на скорость ползучести материала.

Примечание - Гидростатическое давление на кабель может быть достаточным для поддержки защитной оболочки, если коэффициент трения с соседними компонентами в поперечном сечении и сопротивляемость воздействию нагрузки этих компонентов достаточно велики.

4.4.3 При отсутствии надлежащей поддержки, изгиб защитной оболочки может вызвать местное коробление, особенно для комбинаций тонких материалов, изготовленных из материала с большим модулем Юнга (например, металлические трубки или пленки). Местное коробление должно быть исключено.

4.4.4 Материал защитной оболочки должен быть выбран таким образом, чтобы он обладал достаточной устойчивостью к коррозии с учетом среды эксплуатации: воздействия морской воды, температуры.

4.4.5 В течение всего срока службы кабеля не должно быть разрушений оболочки из-за коррозии (отверстия, коррозионные язвы, трещины и т.д.).

4.4.6 Защитные оболочки кабелей, подверженных динамической нагрузке, должны быть испытаны на усталостную прочность.

4.4.7 Процедура и методы испытаний силовых кабелей на усталостную прочность приведены в приложении Б.

Разрушение оболочки, например трещины, дыры и т.д., является отказом. Допустимое значение коэффициента запаса усталостной прочности, определяемое путем расчета или в процессе испытаний, должно быть согласовано между производителем и заказчиком.

4.4.8 Повторное термическое расширение/сжатие компонентов внутри оболочки может вызвать усталостное напряжение в окружном направлении. Количество циклов испытаний может быть небольшим, но круговая деформация, побуждаемая в оболочке при этом, может быть относительно большой. Количество циклов испытаний и величина нагрузки определяются соответствующими рабочими температурами.

4.4.9 Удовлетворительная усталостная прочность оболочки должна быть подтверждена испытаниями с учетом нелинейной деформации материалов.

4.4.10 Все вопросы, связанные с усталостной прочностью, должны быть решены при проектировании на основании расчетных кривых усталостной прочности или результатов натурных испытаний образцов кабелей.

4.4.11 Расчетные кривые усталости должны определяться на основании результатов испытаний при соответствующих уровнях деформации и выражаться в виде отношения коэффициента запаса усталостной прочности к количеству циклов нагрузки в зависимости от диапазона значений деформации.

4.4.12 Альтернативным способом определения усталостной прочности могут выступать испытания образцов кабеля, при которых кабель подвергается циклам нагрева под действием соответствующего внешнего давления.

4.5 Требования к созданию водостойкого барьера

4.5.1 Водостойкий барьер должен быть установлен вдоль проводника и в промежутке между экраном и наружной оболочкой.

4.5.2 Кабель может быть испытан с учетом [3] и [4]. Испытание проводят с морской водой, предпочтительно с искусственной морской водой в соответствии с действующими стандартами или в соответствии с соглашением между производителем и заказчиком. Значение испытательного давления должно соответствовать требованиям 4.1.7 и должно быть не ниже максимального гидростатического давления при эксплуатации. Целесообразно включать в процедуру испытания проверку одновременного воздействия гидростатического давления на наружную оболочку и давления, обеспечивающего перемещение воды внутри кабеля.

4.6 Требования к дегазации

Кабели должны дегазироваться на этапе производственного процесса.

Примечание - В настоящее время не существует общепринятой процедуры для дегазации.

4.7 Требования к продольному газовому барьеру

Проектирование и изготовление кабеля должны быть направлены на минимизацию объема блокированных пустот внутри кабеля.

4.8 Требования к конструкции брони

4.8.1 Допустимые максимальные коэффициенты использования для несущих элементов для продольных нагрузок указаны в таблице 1.

4.8.2 Коэффициент использования следует учитывать, как отношение приложенной нагрузки к наименьшему из указанных минимальных пределов текучести и 90% от заданной минимальной прочности на растяжение стального материала брони.

Таблица 1 - Коэффициенты использования брони

Режим эксплуатации | Коэффициент использования |

Нормальная работа | 0,67 |

Монтаж | 0,78 |

Нештатная работа | 1,00 |

4.8.3 Для брони из материала, отличного от стали, коэффициенты использования подлежат согласованию между заказчиком и производителем.

4.8.4 Броня кабелей, подверженных динамической нагрузке, должна быть испытана на усталостную прочность.

4.8.5 Процедура и методы испытаний силовых кабелей на усталостную прочность приведены в приложении Б.

4.8.6 Допустимое значение коэффициента запаса усталостной прочности жил кабеля, определяемое путем расчета или в процессе испытаний, должно быть согласовано между производителем и заказчиком.

4.8.7 Требования к креплению брони

4.8.7.1 Коэффициент использования крепления брони в концевых заделках должен соответствовать таблице 1. Коэффициент использования рассчитывается как приложенная нагрузка, деленная на статическую прочность концевой заделки.

4.8.7.2 Крепления брони, подвергнутые значительной усталостной нагрузке, должны быть испытаны соответствующим образом. Допустимое значение коэффициента запаса усталостной прочности, определяемое путем расчета или в процессе испытаний, должно быть согласовано между производителем и заказчиком.

4.9 Требования к сопротивляемости воздействию нагрузки в виде радиального сжатия

4.9.1 При проектировании должны учитываться все радиальные нагрузки на поперечное сечение кабеля. В расчетах следует учесть, но не ограничиваться:

- гидростатическое давление;

- монтажные нагрузки, например зажимные силы от устройств на гусеничном ходу, временное отключение;

- контактные напряжения в желобах;

- нагрузки от хомутов креплений, модулей плавучести и т.д.

4.9.2 Должны быть указаны допустимые нагрузки сжатия, краткосрочные и долгосрочные и/или допустимые деформации сжатия для каждого из типов нагрузок.

4.9.3 Должны быть указаны данные о ползучести материала с радиальным сжатием, позволяющие определить надлежащую конструкцию хомутов относительно возможного ослабления усилий хомута из-за ползучести материала.

Данные о ползучести материала должны содержать диапазон температур, при которых будет эксплуатироваться кабель.

4.9.4 Сжатие может привести к повреждению изоляционного экрана. Поэтому этот вид отказа следует учитывать при определении допустимого усилия сжатия.

Примечание - Максимально допустимое усилие/деформация сжатия может оказать большое влияние на выбор способа установки, монтажного оборудования, конструкции вспомогательного оборудования, такого как хомуты и т.п., поэтому четкое определение допустимых значений важно на ранней стадии.

4.10 Требования к гибкости

4.10.1 Возможные требования к гибкости кабеля должны быть четко указаны заказчиком.

4.10.2 Должна быть указана гибкость или изгибная жесткость кабеля, максимальная и минимальная для разных температур.

Гибкость кабеля должна характеризоваться значением минимального радиуса изгиба, указанного производителем для установки и технического обслуживания.

4.11 Требования к радиусу изгиба

Должен быть указан минимально допустимый радиус изгиба для различных температур хранения, монтажа и эксплуатации.

4.12 Требования к намотке

Для кабелей, которые во время изготовления, хранения или установки подвергаются намотке, рекомендуется учитывать положения [5].

Приложение А

(справочное)

Методики обнаружения дефектов для испытаний на усталостную прочность

А.1 Проверка материалов из металла

Металлические материалы используются/могут использоваться в следующих компонентах:

- сердечник проводника;

- оболочка;

- экран;

- броня.

В зависимости от рассматриваемого компонента имеется ряд различных методик обнаружения дефектов. Методики обнаружения представлены ниже. Общим для всех или большинства методик является то, что их невозможно автоматизировать или что автоматизация потребует значительных усилий.

А.1.1 Визуальный контроль. Рассечение

Визуальный контроль компонентов внутри образца во время испытания невозможен, за исключением наружной оболочки. Визуальный контроль допускается проводить после того, как образец был разобран для доступа к представляющему интерес компоненту, но это будет препятствовать дальнейшему испытанию образца. Поэтому визуальный контроль допускается использовать для проверки того, что дефект не образовался после определенного количества циклов, при этом не будет никаких свидетельств об оставшейся усталостной прочности. Или его можно использовать для проверки того, что образовался дефект, но неизвестно точно, при каком количестве циклов нагрузки. Эти неопределенности можно уменьшить путем использования достаточно надежного способа обратного расчета темпов роста дефектов. Такие методы могут быть включены в программу испытаний.

|

Рисунок А.1 - Представление результатов испытания на усталостную прочность

А.1.2 Разрушение конструкции/снижение прочности

Разрушение конструкции или измеримое снижение прочности образца указывает на повреждение одного или нескольких компонентов, несущих нагрузку, например, жесткую оболочку трубы или проволоку брони.

Этот метод является наиболее чувствительным для компонента, который вносит наибольший вклад в прочность поперечного сечения, например жесткая металлическая оболочка трубы. При этом метод менее чувствителен к отказу брони или экрана, выполненных обычно из большого количества спирально намотанной проволоки, повреждение нескольких слоев которой не приводит к снижению прочности самого кабеля.

Кроме того, нет точных данных, что повреждение в сердечнике может быть обнаружено с помощью этого метода.

Для раннего обнаружения усталостных трещин, вероятно, необходима корректировка метода обнаружения, т.е. обнаружение на основании снижения прочности в зависимости от размера трещины. Но в этом случае чувствительность к небольшим трещинам может быть низкой.

Продольные трещины, например в продольных сварных швах, не могут быть обнаружены этим способом из-за их относительно небольшого влияния на прочность.

А.1.3 Электрическое сопротивление

Рост усталостной трещины в металлических материалах в конечном итоге увеличит их электрическое сопротивление. Однако чувствительность этого метода может быть недостаточно высокой для многих сечений кабелей.

Во время измерения сопротивления следует иметь в виду тот факт, что приложенный к оболочке ток может проходить через полупроводящие слои под оболочкой, что не дает или дает очень малозаметное увеличение сопротивления; дополнительно на снижение чувствительности метода влияет короткая длина повреждения в оболочке. Необходимо определять в процессе испытаний является ли чувствительность данного метода достаточной или нет.

Сопротивление проволоки экранов может не увеличиваться заметно до тех пор, пока большая часть проволоки не повредится в одном поперечном сечении.

Сопротивление проволоки брони допускается использовать в качестве метода обнаружения дефектов, в случае если отдельная проволока брони будет изолирована от других.

А.1.4 Вихревой ток

Метод измерения вихревых потерь может быть использован при обнаружении усталостных трещин в металлических оболочках, экранах и проволоке брони. Возможно раннее выявление усталостных трещин в зависимости от уровня модификации инструментов. Может потребоваться значительный объем работ по разработке программы и калибровке измерительных приборов.

Вихревой ток неэффективно для компонентов внутри металлических экранов или оболочек.

Этот метод может потребовать значительных инвестиций для автоматизации контроля во время испытания.

А.1.5 Рентгеновское излучение

Рентгеновское излучение - это оптимальная технология обнаружения дефектов в металлических материалах. Однако способность технологии обнаруживать дефекты в готовых кабелях с точки зрения чувствительности и различия между компонентами должна быть продемонстрирована в каждом отдельном случае.

Данный метод невозможно автоматизировать.

А.1.6 Герметичность

На предварительных этапах испытаний для обнаружения дефектов стенки жестких металлических оболочек допускается использовать проверку на герметичность с помощью закачки сжатого воздуха во внутреннюю часть оболочки. Метод требует свободного прохода воздуха внутри и снаружи оболочки. При использовании данного метода необходимо учесть, что он подходит не для всех типов кабелей.

Все возможные методики обнаружения дефектов компонентов кабеля перечислены в таблице А.1.

Таблица А.1 - Методики обнаружения дефектов для металлических материалов

Компонент | Механизм отказа | Возможная методика обнаружения |

Сердечник | Увеличение усталостной трещины | Визуальный контроль - рассечение. Электрическое сопротивление (рентгеновское излучение) |

Оболочка | Усталостная трещина в оболочке - кольцевая трещина | Жесткость. Герметичность. Вихревой ток. Электрическое сопротивление (рентгеновское излучение). Визуальный контроль - рассечение |

Усталостная трещина в оболочке - продольная трещина | Герметичность. Вихревой ток (рентгеновское излучение). Визуальный контроль - рассечение | |

Экран, проволока | Увеличение усталостной трещины | Вихревой ток. Электрическое сопротивление (рентгеновское излучение). Визуальный контроль - рассечение |

Броня | Увеличение усталостной трещины | Вихревой ток. Электрическое сопротивление (рентгеновское излучение). Визуальный контроль - рассечение |

Приложение Б

(справочное)

Требования к испытаниям на усталостную прочность

Б.1 Общая информация

Из-за ограниченного уровня деформации, как правило, ожидаемого при эксплуатации, материалы, применяемые для изоляции и наружной оболочки с большим коэффициентом запаса усталостной прочности, не должны подвергаться процедуре испытаний. Считается, что следующие материалы имеют достаточную усталостную прочность в отношении механических повреждений:

- термопластичный полиэтилен низкой плотности (PE);

- термопластичный полиэтилен высокой плотности (HDPE);

- сшитый полиэтилен (XLPE);

- этиленпропиленовый каучук (EPR),

если они не были существенно модифицированы наполнителями, добавками или другими элементами.

Для других изоляционных материалов должны быть проведены испытания на усталостную прочность. Программа испытаний должна быть согласована в каждом конкретном случае.

Б.2 Входные данные

До начала испытаний должен быть представлен подробный чертеж поперечного сечения кабеля, а также технические условия на все материалы и компоненты, входящие в кабель. Уровень детализации технических условий должен быть достаточным для выполнения испытаний.

Б.3 Предварительная деформация до испытания

Кабель и его компоненты подвергаются операциям, в течение которых он может быть деформирован способами, которые могут влиять на усталостную прочность. Примерами таких операций являются:

- холодная обработка при закрытии и уплотнении проводника;

- формовка при изготовлении кабеля (например, металлическая оплетка, экран или проволока брони);

- изгиб во время операций наматывания при изготовлении кабеля;

- изгиб при изготовлении шлангокабеля;

- изгиб во время установки.

Влияние этих операций на механические свойства кабелей и отдельных компонентов должно быть представлено и/или смоделировано на репрезентативной основе перед испытанием.

Б.4 Испытания

Б.4.1 Методы испытаний

Отдельные компоненты в поперечном сечении кабеля могут быть испытаны по отдельности, как это указано в Б.5. Для последующих квалификационных испытаний полного поперечного сечения кабеля должна быть разработана эталонная модель поперечного сечения кабеля. Эта модель должна, как минимум, описать, как локальная реакция компонентов на воздействие зависит от реакции кабеля, как различные компоненты взаимодействуют в поперечном сечении кабеля друг с другом, насколько соответствующие параметры материала соотносятся с размером, где это необходимо и т.д. Важным фактором является трение между компонентами. Инструменты расчета и допусков для этой цели в данном случае также подлежат проверке.

В качестве альтернативы, испытания могут быть выполнены на полном поперечном сечении кабеля, т.е. все испытания проводят на пробах кабеля, поставляемых производителем, как это указано в Б.6 (в некоторых случаях может быть достаточно провести испытание на готовых сердечниках, т.е. когда можно продемонстрировать, что компоненты вне сердечника не влияют на результаты испытания). Независимо от выбранного подхода должен быть проведен ряд электрических верификационных испытаний, как это указано в Б.7.

Для механических испытаний допускается использовать относительно короткие образцы. Для электрических испытаний длина образцов должна соответствовать действующим стандартам. Следовательно, избыточная длина кабеля может быть включена в механические образцы для проведения последующих электрических испытаний.

Примечание - Существующие инструменты расчета, применяемые к шлангокабелям, могут быть использованы для расчета реакции некоторых компонентов в поперечном сечении, например проводника, проволоки экрана, проволоки брони.

Б.4.2 Условия нагрузки

Эффект усталостной нагрузки, вызванный изгибом кабеля, может быть задан с помощью радиуса изгиба, т.е. деформации. Некоторые материалы, например медь, могут быть деформированы нелинейно. Для таких материалов усталостные испытания должны выполняться при контролируемой деформации и их результаты представляться как деформация по отношению к количеству циклов нагружения.

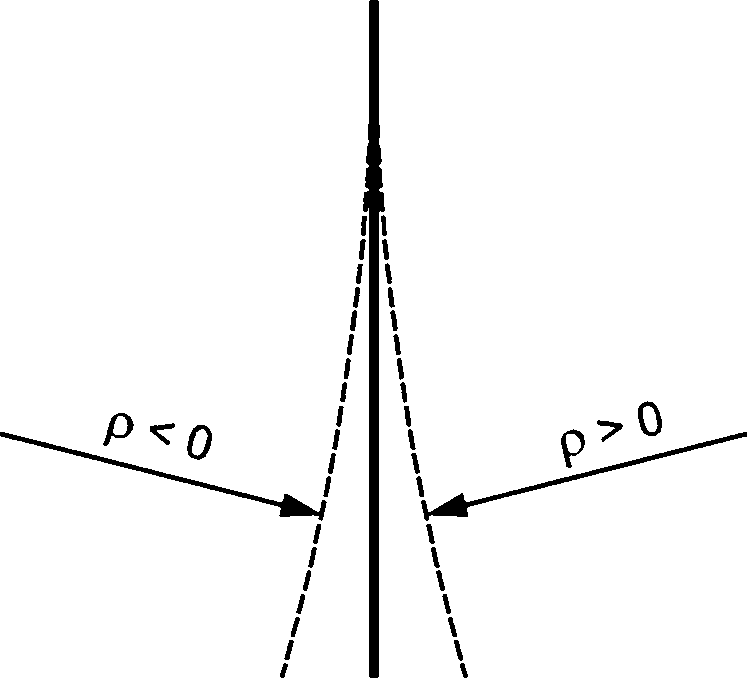

При отклонении кабеля от нейтрального положения (недеформированного состояния) величина радиуса изгиба может принимать, как отрицательное, так и положительное значение, как показано на рисунке Б.1.

|

Рисунок Б.1 - Определения знака радиуса изгиба

Б.4.3 Коэффициент влияния нагрузки - среднее напряжение/нагружение

Кабель будет подвергаться статической нагрузке, на которую накладывается динамическая нагрузка и, кроме того, растягивающая нагрузка. Следовательно, коэффициент напряжения или нагружения может изменяться из-за условий эксплуатации и на разных отрезках кабеля. Коэффициент напряжения/нагружения должен быть отражен во время испытаний.

Б.4.4 Температура

Условия испытаний должны соответствовать диапазону рабочей температуры, если температура оказывает значительное влияние на свойства кабеля и его компонентов. В качестве альтернативы могут быть применены общепринятые способы изменения свойств материала из-за температурных воздействий.

Во время испытаний на усталостную прочность образцы кабеля могут нагреваться, особенно при высоких испытательных частотах и/или если образец имеет определенную форму изоляции, например при испытании поперечного сечения сердечника или кабеля. Кроме того, кабель содержит вязкоупругие материалы, а некоторые материалы могут деформироваться в нелинейном режиме, что приводит к дальнейшему выделению тепла. Это необходимо учитывать при проведении испытаний. Во время испытаний необходимо постоянно контролировать температуру образцов.

Б.5 Испытания компонентов

Б.5.1 Квалификационные испытания

Б.5.1.1 Проводник

Испытание должно проводиться как одноосевое испытание на растяжение на отдельных жилах проводника (одиночные провода). Расчетная кривая усталостной прочности должна быть установлена в соответствии с Б.5.2. Критерием отказа является разрушенная жила. Из-за относительно сильного нелинейного поведения меди испытания допускается проводить при контролируемой деформации.

Следует учитывать возможное влияние на усталостную прочность износа и/или истирания между жилами. Повреждение из-за истирания может произойти из-за скольжения между жилами при изгибе сердечника. Количество истираний зависит также от сжимающего усилия между жилами, например от внешнего гидростатического давления, установки хомутов для креплений плавучих модулей. Следует подтвердить, что износ/истирание не имеет существенного значения в отношении усталостной прочности. В противном случае следует использовать альтернативные методы испытаний, например усталостные испытания целого проводника, в том числе совместно с сердечником кабеля.

Б.5.1.2 Цельнометаллическая трубная оболочка

Проверка прочности цельнометаллической трубной оболочки может быть выполнена по сокращенной программе испытаний образцов оболочки. Расчетная кривая усталостной прочности должна быть установлена в соответствии с Б.5.2. Критерием отказа является разрушенный образец.

Образцы для испытаний должны быть разрезаны в продольном направлении оболочки и должны включать в себя всю толщину. В образце может учитываться узкая рабочая длина.

Испытания также должны включать в себя проверки продольного сварного шва, при его наличии в конструкции оболочки.

Б.5.1.3 Оболочка. Другие типы

Некоторые типы оболочек, например на основе металлической фольги, не могут проходить испытание на усталостную прочность самостоятельно. Проверка таких оболочек должна основываться на испытаниях сердечников или полных поперечных сечений кабелей. В качестве альтернативы испытание допускается проводить с использованием фольги, прикрепленной к соседнему полимерному слою для стабилизации фольги, при этом испытания следует проводить как это указано в Б.5.1.2.

Особое внимание следует уделять адгезионным связям, используемым в фольге. Такие кабели будут подвергнуты сдвиговой нагрузке, когда кабель согнут. Следует учитывать влияние напряжения усталостного сдвига.

Проведение проверки других типов оболочек, таких как сплошные закрытые гофрированные профили и др., по сокращенной программе испытаний зависит от возможности получения надежных результатов испытаний. Это может быть невозможно с практической точки зрения или из-за отсутствия возможности проведения надежного анализа локального отклика напряжение/нагружение для геометрии оболочки. Такие типы оболочек должны быть испытаны либо как отдельные компоненты, либо как часть полного поперечного сечения кабеля.

Б.5.1.4 Продольная броня, проволока экрана

Стальная прочная на растяжение броня, как правило, работает в линейном упругом режиме. Таким образом, испытание на усталостную прочность может проводиться при регулировании нагрузки, а кривые расчета усталостной прочности могут быть представлены на основе диапазона напряжений. Расчетная кривая усталостной прочности должна быть установлена в соответствии с Б.5.2.

Для других материалов, например медной проволоки экранов, кривые усталостной прочности, определенные в нагрузочных испытаниях, могут быть непоказательными. Для таких материалов требования могут быть адаптированы, но должны следовать тем же принципам.

Испытание должно включать в себя сварные швы для соединения проволоки брони, если она используется в динамической секции кабеля.

Б.5.2 Расчетная кривая усталости

Б.5.2.1 Испытание на усталостную прочность компонентов

Для каждого уровня диапазона зависимости напряжение-деформация должно быть получено не менее пяти актуальных результатов испытаний.

Следует разработать подходящий метод захвата образцов, чтобы образцы не получили повреждений, которые могут повлиять на усталостную прочность. В качестве альтернативы, образцы, повредившиеся в зоне захвата, могут быть приняты, если кривая расчета усталостной прочности основана на этих результатах.

Испытания рекомендуется проводить при R соотношении(ях) и при средней(их) деформации(ях), которые имеют значение в зависимости от условий нагрузки. Если испытуемый диапазон деформации полностью или частично расположен на стороне сжатия, испытание может быть невозможным из-за проблем со стабильностью образцов.

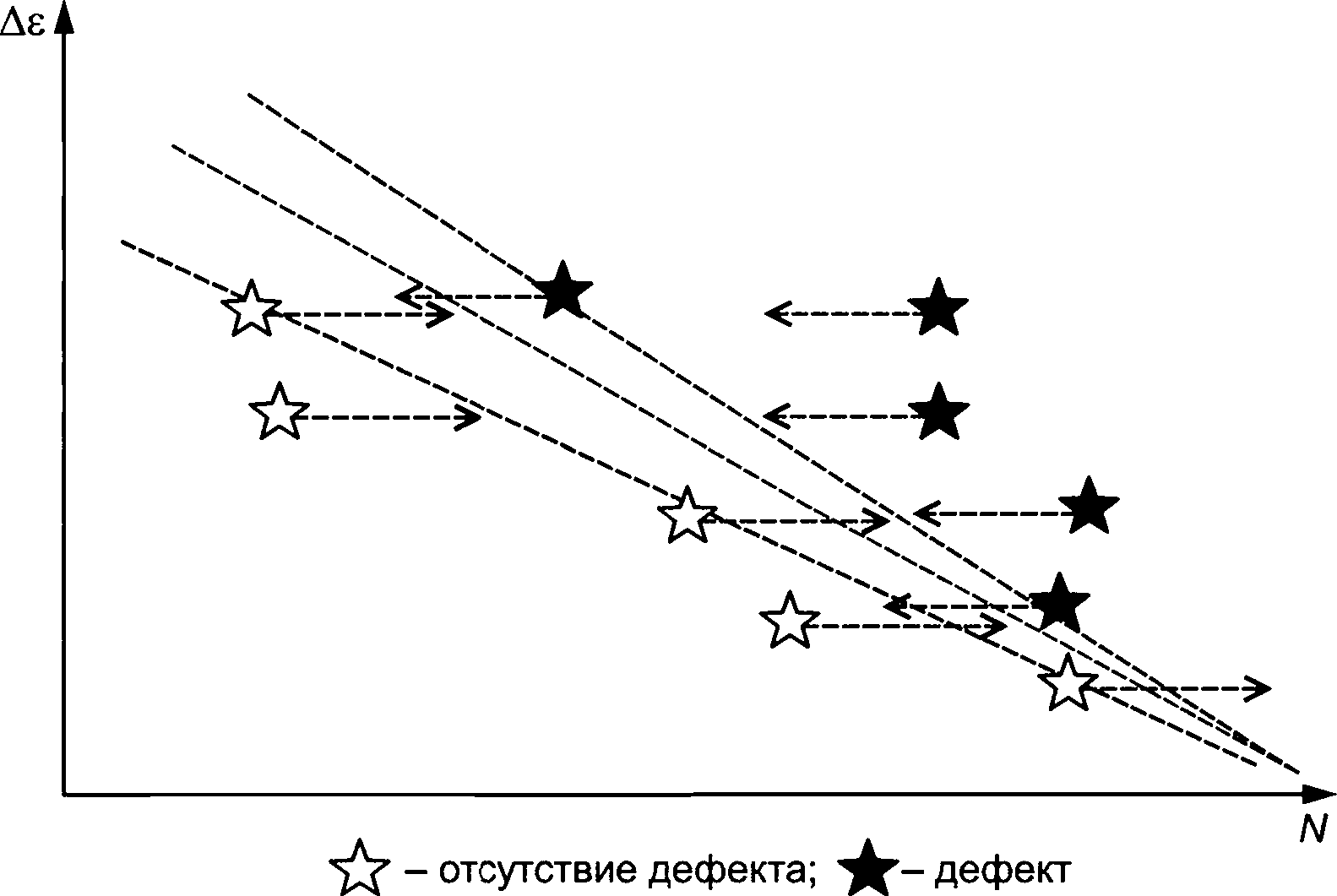

Б.5.2.2 Представление и анализ результатов испытания на усталостную прочность

Результаты должны быть представлены как диапазон напряжений или деформаций, если применимо, в зависимости от количества циклов до отказа. Результаты должны представляться в цифровом выражении и на участках, которые представляют результаты на репрезентативной основе.

Должны быть указаны значения R, предварительное давление и температура образца, а также любые примечания, которые могут иметь отношение к оценке результатов.

Для получения данных, для которых полная информация о количестве циклов до отказа недоступна (например, при испытании полных поперечных сечений), может быть применен метод, приведенный в приложении Г. Расчетная кривая должна составлять 97,5% вероятности долговечности (см. также [5]).

Если количество испытанных уровней напряжения достаточно велико, средние и расчетные кривые могут быть разделены более чем на одну линию регрессии, что повышает точность.

Б.6 Испытания полного поперечного сечения кабеля

Б.6.1 Квалификационные испытания

Программа испытаний должна описывать как минимум пункты, указанные в Б.5.

Отказ поперечного сечения кабеля определяется как повреждение хотя бы одного из компонентов.

Примечание - Для поперечного сечения с жесткой металлической оболочкой существует вероятность, что усталостная прочность оболочки будет существенно выше остальных компонентов кабеля. Если это можно подтвердить другими способами, чем испытание поперечного сечения, испытание на усталостную прочность оставшихся компонентов допускается не проводить. Подобные оценки могут иметь значение для других компонентов.

Б.6.2 Расчет кривой усталостной прочности полного поперечного сечения кабеля

Б.6.2.1 Метод испытания

Допускается использовать методы испытания, представленные в приложении Д. Допускается также использовать другие методы испытаний, обеспечивающие надежные результаты.

Испытание следует проводить для реалистичных значений R, включая эффект предварительного растяжения. Альтернативно допускается использовать общепринятые способы преобразования результатов испытаний для значений R, отличных от условий испытаний.

Следует учитывать динамическое осевое растяжение.

Если используется метод 4-точечного изгиба, необходимо учесть надлежащее управление радиусом изгиба, как это указано в приложении Д.

Длина рабочего участка должна составлять не менее, чем шесть наружных диаметров кабеля, но не менее 400 мм. Длина образцов и конфигурация испытательного стенда должны быть такими, чтобы края кабеля не оказывали влияния на результаты испытаний.

Б.6.2.2 Количество испытаний

Для каждого уровня зависимости изгиб-деформация должно быть получено не менее пяти актуальных результатов испытаний.

Если испытания проводят при более высоких уровнях деформации, расчетная кривая может быть разделена на более чем один прямой сегмент, что повышает точность.

Б.6.2.3 Обнаружение отказов

Четкое определение отказа должно быть указано при представлении отчета о результатах испытаний. Это определение может быть основано на критериях приемки рассматриваемого компонента, как это указано в Б.4, но может также определяться на основе того, что обнаруживается в ходе испытаний. Для металлических материалов отказ можно определить, как, например, нарушение жесткости образца, появление макроскопических усталостных трещин, поломки жилы сердечника и т.д. Методики обнаружения отказов должны устанавливаться для всех соответствующих критериев приемки. Методики обнаружения отказов приведены в приложении А. В случаях, когда неразрушающие методики обнаружения, которые обеспечивают надежную индикацию точки отказа, недоступны, следует применять консервативный метод определения усталостной прочности образцов.

Б.6.2.4 Представление результатов испытаний и анализа

Требования к представлению и анализу результатов указаны Б.5.2.2.

Б.7 Электрические верификационные испытания

Б.7.1 Общие положения

В связи с тем, что на текущий момент существующего опыта по применению кабелей низкого и среднего напряжений для подводной эксплуатации недостаточно, необходимо проводить испытания данных кабелей в полном объеме.

Для того чтобы убедиться, что все возможные виды повреждений охвачены, необходимо, чтобы образцы кабелей подвергались стандартным электрическим испытаниям с последующей заданной усталостной нагрузкой (в форме испытания на изгиб с полной шкалой) и повторным проведением стандартных электрических испытаний.

Испытания, приведенные в Б.7.2-Б.7.4, следует проводить независимо от того, какая оценка соответствия выбрана: проверка всего поперечного сечения или проверка компонентов.

Б.7.2 Электрические верификационные испытания - длинные образцы

Испытания включают в себя верификацию электрических и некоторых механических свойств до и после того, как образец для испытания подвергается заданной усталостной нагрузке.

Электрические испытания, которые должны выполняться перед усталостным нагружением, приведены в таблице Б.1.

Таблица Б.1 - Электрические испытания перед усталостным нагружением

Тип испытания | Испытания | Критерии приемки |

Измерение сопротивления проводника | См. [6] (подраздел 15.2) и [7] (подраздел 16.2) | См. [6] (подраздел 15.2) и [7] (подраздел 16.2) |

Частичный разряд | См. [7] (подраздел 16.3) | См. [7] (подраздел 16.3) |

Напряжение | См. [6] (подраздел 15.3) и [7] (подраздел 16.4) | См. [6] (подраздел 15.3) и [7] (подраздел 16.4) |

После электрических испытаний перед усталостным нагружением образцы подвергают динамическому нагружению. Методы, представленные в приложении Д, могут быть использованы для применения динамической деформации к образцам с должным учетом контроля кривизны.

Длина рабочего участка (часть образца, подверженного динамическому нагружению) должна составлять не менее, чем шесть наружных диаметров кабеля, но не менее 400 мм. Длина образцов и конфигурация испытательного стенда должны быть такими, чтобы края кабеля не оказывали влияния на результаты испытаний. Длина образцов может быть выбрана с учетом [6] и [7].

Все образцы должны быть подвергнуты одинаковой деформации с точки зрения диапазона изгиба, диапазона деформации и т.д.

Усталостное нагружение определяется двумя параметрами:

- общим количеством циклов нагружения

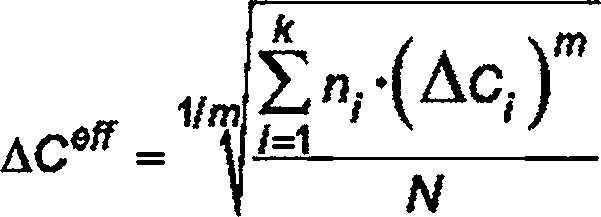

Усталостная нагрузка, используемая в испытании, должна быть выражена следующим уравнением:

Электрические испытания, которые должны выполняться после усталостного нагружения, приведены в таблице А.2.

Таблица Б.2 - Электрические испытания после усталостного нагружения

Тип испытаний | Испытания | Критерии приемки |

Электрические | ||

Измерение сопротивления проводника | См. [6] (подраздел 15.2) и [7] (подраздел 16.2) | См. [6] (подраздел 15.2), и [7] (подраздел 16.2) |

Частичный разряд | См. [7] (подраздел 16.3) | См. [7] (подраздел 16.3) |

Напряжение | См.[6] (подраздел 15.3) и [7] (подраздел 16.4) | См. [6] (подраздел 15.3) и [7] (подраздел 16.4) |

Механические/визуальные | ||

Проверка поперечного сечения | Размеры всех компонентов в поперечном сечении должны быть проверены | Все измерения должны быть в пределах определенных допусков |

Визуальный контроль проводника | В зоне усталостной нагрузки | Отсутствие визуальных дефектов |

Визуальный контроль оболочки | В зоне усталостной нагрузки | Отсутствие визуальных дефектов |

Исследования оболочки проникновением красителя | В зоне усталостной нагрузки | Отсутствие дефектов |

Визуальный контроль проволоки брони | В зоне усталостной нагрузки | Отсутствие визуальных дефектов |

1) Должны быть измерены: - диаметр или вес на единицу длины проводника; - внутренний диаметр и толщина экрана проводника; - внутренний и наружный диаметр изоляции; - внутренний диаметр и толщина изоляционного экрана; - размеры проволоки экрана; - внутренний диаметр и толщина оболочки; - размер проволоки брони; - внутренний диаметр и толщина наружной оболочки. | ||

Б.7.3 Количество испытаний

С целью подтверждения соответствия испытуемого кабеля заявленным характеристикам должны быть проведены испытания не менее пяти образцов с получением положительных результатов.

Б.7.4 Электрические контрольные испытания

Все образцы должны пройти электрические контрольные испытания, в соответствии с критериями приемки, указанными в Б.7.2.

Приложение В

(справочное)

Оценка расчетных кривых усталости. Метод наименьших квадратов

Используя метод наименьших квадратов, константы в кривой регрессии могут быть оценены с помощью следующих формул:

Кривую усталостной прочности допускается определять по следующему уравнению, основанному на 97,5% вероятности долговечности:

Приложение Г

(справочное)

Оценка расчетных кривых усталости. Неполные наблюдения количества циклов до отказа

Приведенная ниже процедура относится к ситуации, когда точное количество циклов до отказа образцов для испытания неизвестно.

Для упрощения приведенное выше уравнение допускается записывать следующим образом:

с кумулятивной функцией вероятности, заданной по формуле:

Приложение Д

(справочное)

Усталостное нагружение готовых кабелей

Д.1 Общие положения

Следующие методы испытаний на усталостную прочность считаются применимыми для испытания полных поперечных сечений кабелей:

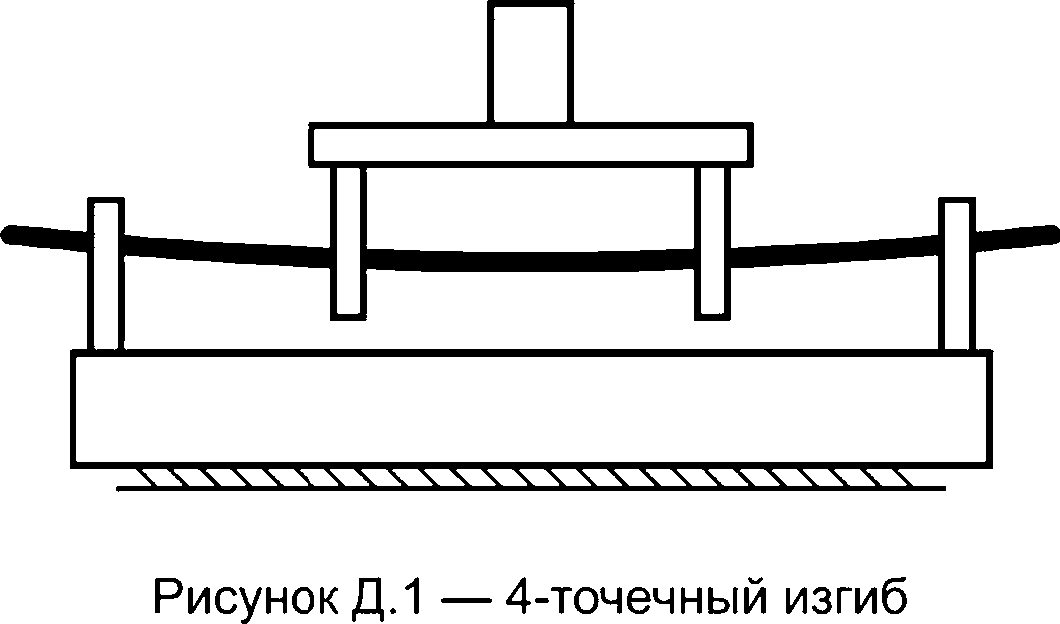

- испытание при 4-точечном изгибе;

- изгиб по шаблону.

Альтернативные методы испытаний на усталостную прочность и/или с целью выявления повреждений могут быть использованы с учетом определения надежности этого (этих) метода(ов) в части достижения приближенных к реальным значениям усталостной деформации и/или условий возникновения отказа(ов).

Д.2 Метод 4-точечного изгиба

Принцип метода представлен на рисунке Д.1. Метод может быть использован как для коротких, так и для длинных образцов, но по практическим соображениям рабочая длина должна быть относительно короткой.

Конфигурацию испытания допускается использоваться для контролируемого перемещения и контролируемой нагрузки, а также для разных значений кривизны R.

Кривизна кабеля может быть определена на основе теории луча, если длина образца достаточно велика для устранения концевых эффектов. Кривизна как функция перемещения движущегося хомута должна быть откалибрована. Это может быть достигнуто путем оснащения одного или нескольких образцов, например тензометрами, чтобы получить уровень деформации в различных положениях в зависимости от перемещения хомута. Эффекты ползучести материала должны быть рассмотрены отдельно.

Для длинных и/или тонких конфигураций метод 4-точечного изгиба не может обеспечить достаточный контроль радиуса изгиба, особенно если используется предварительная нагрузка на растяжение в кабеле. В таких случаях может быть необходим изгиб по шаблонам.

|

Рисунок Д.1 - 4-точечный изгиб

Д.3 Метод изгиба по шаблону

Принцип метода представлен на рисунке Д.2. Метод может по практическим причинам не подходить для длинных образцов.

Образец должен быть изогнут по предварительно сформированным шаблонам, что непосредственно контролирует кривизну. Частота испытания может быть ограничена более низкими значениями, чем для метода 4-точечного изгиба. Возможны другие варианты использования шаблонов.

Метод изгиба по шаблону допускается использовать только для контролируемого перемещения. Различные значения R могут быть применены путем изменения форм шаблонов.

|

Рисунок Д.2 - Изгиб по форме

Библиография

[1] | ИСО 13628-5:2009 | Нефтяная и газовая промышленность. Промышленность нефтяная и газовая. Проектирование и эксплуатация систем подводной добычи. Часть 5. Подводные шлангокабели (Petroleum and natural gas industries - Design and operation of subsea production systems - Part 5: Subsea umbilicals) |

[2] | CENELEC HD 605 S2:2008 | Электрические кабели. Дополнительные методы испытаний (Electric cables - Additional test methods) |

[3] | DNVGL-RP-C203-2019 | Конструкция усталость морских стальных конструкций (Fatigue design of offshore steel structures) |

[4] | TB490-2012 | Рекомендации по испытанию длинных подводных кабелей AC с экструдированной изоляцией для напряжения сети от 30 (36) до 500 (550) кВ (Recommendations for testing of long AC submarine cables with extruded insulation for system voltage above 30 (36) to 500 (550) kV (This TB replaces electra article ELT_189_1) |

[5] | TB623-2015 | Рекомендации по механическому испытанию подводных кабелей (Recommendations for mechanical testing of submarine cables) |

[6] | МЭК 60502-1:2021 | Кабели силовые с экструдированной изоляцией и арматура к ним на номинальные напряжения от 1 кВ ( =1,2 кВ) до 30 кВ ( =36 кВ). Часть 1. Кабели на номинальные напряжения от 1 кВ ( =1,2 кВ) до 3 кВ ( =3,6 кВ) [Power cables with extruded insulation and their accessories for rated voltages from 1 kV ( =1,2 kV) up to 30 kV ( =36 kV) - Part 1: Cables for rated voltages of 1 kV (( =1,2 kV) and 3 kV ( =3,6 kV)] |

[7] | МЭК 60502-2:2005 | Кабели силовые с экструдированной изоляцией и арматура к ним на номинальные напряжения от 1 кВ ( =1,2 кВ) до 30 кВ ( =36 кВ). Часть 2. Кабели на номинальные напряжения от 6 кВ ( =7,2 кВ) до 30 кВ ( =36 кВ) [Power cables with extruded insulation and their accessories for rated voltages from 1 kV ( =1,2 kV) up to 30 kV ( =36 kV) - Part 2: Cables for rated voltages of 6 kV ( =7,2 kV) up to 30 kV ( =36 kV)] |

УДК 622.276.04:006.354 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность, подводная эксплуатация, силовые электрические кабели, методические указания | |