ПНСТ 561-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Подводная аварийная заглушка. Методические указания

Petroleum and natural gas industry. Subsea production systems. Subsea capping stack. Methodology guide

ОКС 75.020

Срок действия с 2022-03-01

до 2025-03-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 января 2022 г. N 3-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112, г.Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление рекомендаций к проектированию, изготовлению, испытаниям, сертификации, маркировке и периодическому контролю подводных запорных устьевых сборок, применяемых как аварийное оборудование при строительстве и эксплуатации систем подводной добычи.

1 Область применения

1.1 Настоящий стандарт распространяется на подводные аварийные заглушки, которые входят в состав подводного устьевого оборудования и проектируются как специализированные подводные запорные устьевые сборки.

1.2 Настоящий стандарт устанавливает технические требования к проектированию, изготовлению, испытаниям, сертификации, транспортированию, хранению, маркировке и периодическому техническому обслуживанию подводных запорных устьевых сборок как противоаварийного оборудования, применяемого при строительстве и эксплуатации систем подводной добычи углеводородов.

1.3 Устройства, предназначенные для соединения с подводными запорными устьевыми сборками и являющиеся частью системы локализации и ликвидации разлива углеводородов, не рассматриваются в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17216 Чистота промышленная. Классы чистоты рабочей жидкости

ГОСТ 23216 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 28487 Соединения резьбовые упорные с замковой резьбой элементов бурильных колонн. Общие технические требования

ГОСТ ISO 10417 Нефтяная и газовая промышленность. Системы скважинных предохранительных клапанов. Проектирование, установка, эксплуатация и восстановление. Общие технические требования

ГОСТ Р 51365 Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования

ГОСТ Р 53389 (ИСО 16165:2001) Защита морской среды от загрязнения нефтью. Термины и определения

ГОСТ Р 53678 Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р 59305 (ISO 13628-1) Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 1. Общие технические требования

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 13533 Нефтяная и газовая промышленность. Оборудование буровое и эксплуатационное. Оборудование со стволовым проходом. Общие технические требования

ГОСТ Р ИСО 13628-4 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 53389 и ГОСТ 59304*, а также следующий термин с соответствующим определением:

3.1 барьер: Протестированный или одобренный объект, который препятствует неконтролируемому потоку из скважины.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие обозначения и сокращения:

НБВК | - нижний блок водоотделяющей колонны; |

ПЗУС | - подводная запорная устьевая сборка; |

ПВО | - противовыбросовое оборудование; |

ПВП | - противовыбросовый превентор; |

ППБУ | - полупогружная плавучая буровая установка; |

ТНПА | - телеуправляемый необитаемый подводный аппарат; |

SWL (safe working load) | - безопасная рабочая нагрузка. (). |

5 Требования к системе

5.1 Общие положения

5.1.1 ПЗУС должны соответствовать следующим требованиям:

- иметь систему контроля давления и температуры выше по потоку от каждого из запорных устройств центрального канала ПЗУС;

- иметь систему впрыска химических реагентов, ингибиторов коррозии и гидратообразования выше по потоку от запорных устройств ПЗУС;

- иметь не менее одного канала для перенаправления потока от аварийной скважины и/или закачки раствора глушения в аварийную скважину через ПЗУС;

- соответствовать требованиям ГОСТ Р ИСО 13533, ГОСТ Р ИСО 13628-4 и [10]* в части проектирования, сертификации и аттестации;

- в конструкции ПЗУС должны применяться сертифицированные компоненты и материалы.

5.1.2 Окончательное заключение о готовности ПЗУС к использованию по назначению в рамках конкретной аварии на скважине должно быть документально оформлено организацией, ответственной за противофонтанную безопасность на месторождении.

5.2 Классификация ПЗУС

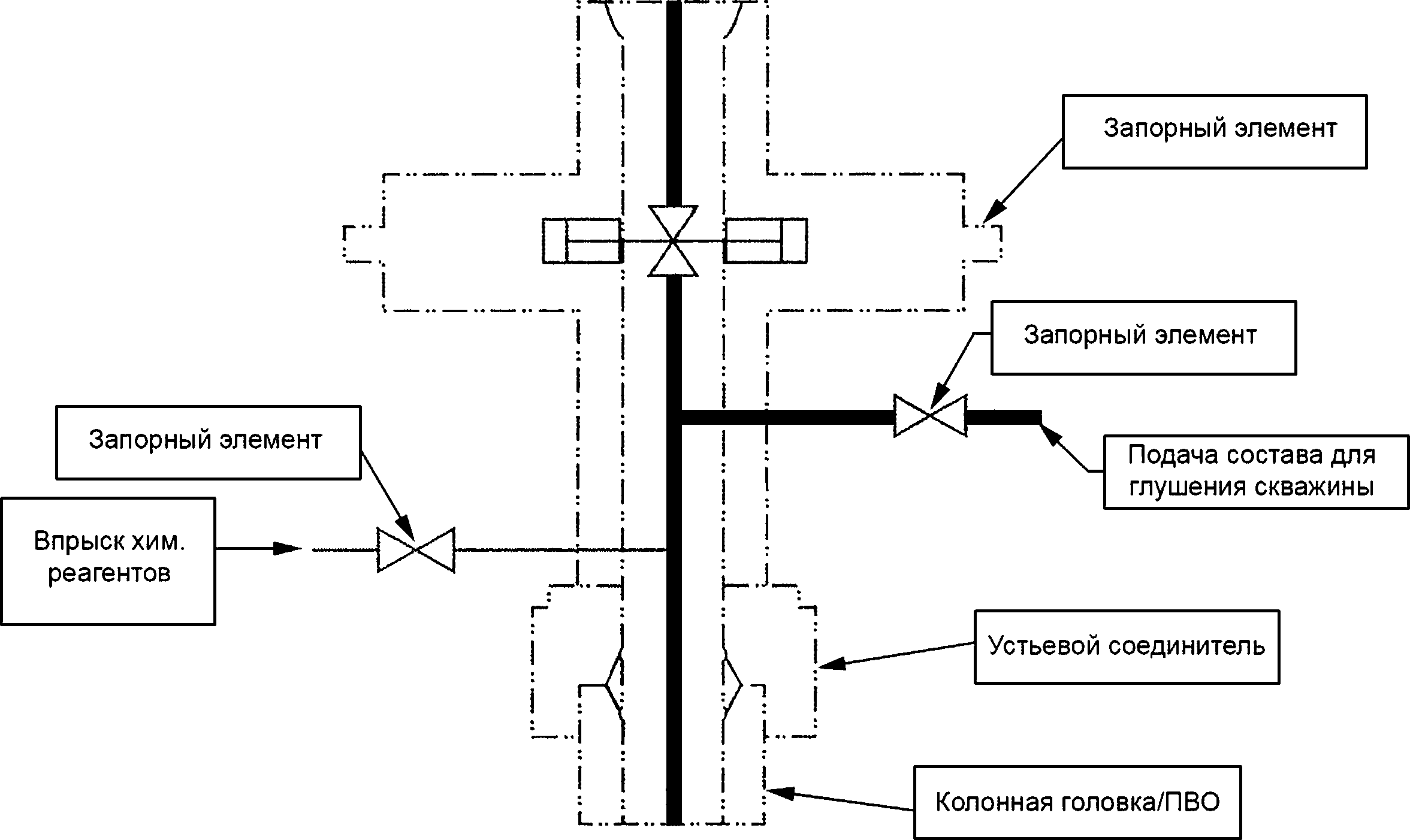

5.2.1 ПЗУС подразделяются на два основных типа:

- тип 1 - для глушения;

- тип 2 - для глушения с дросселированием.

5.2.2 ПЗУС типа 1 применяются для глушения скважин, чья конструкция в результате аварии не потеряла герметичности.

5.2.3 Конструкция ПЗУС типа 1 должна обеспечивать возможность соединения с устьем фонтанирующей скважины, производить глушение аварийной скважины, временно перенаправить пластовый продукт, поступающий из скважины, с целью наведения и закрепления ПЗУС на устье скважины до перекрытия центрального канала. Также ПЗУС должна иметь возможность подключения оборудования для подачи раствора глушения внутрь скважины.

5.2.4 Структурная схема компоновки ПЗУС типа 1 приведена на рисунке 1.

|

Рисунок 1 - Структурная схема ПЗУС типа 1

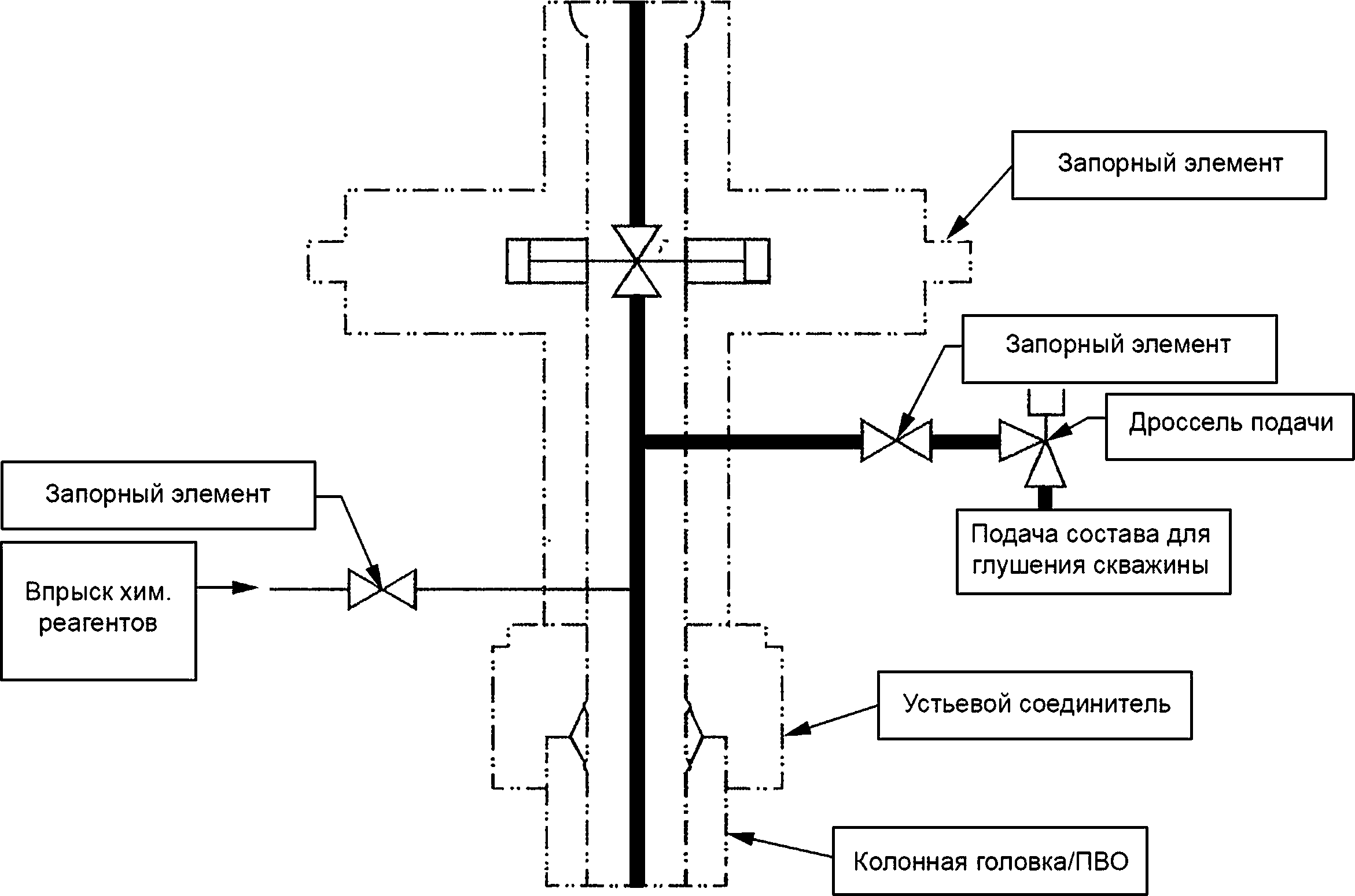

5.2.5 ПЗУС типа 2 предназначены для глушения скважин, для которых существует вероятность потери целостности.

5.2.6 ПЗУС типа 2 должна обеспечивать возможность соединения с устьем фонтанирующей скважины, производить глушение аварийной скважины, перенаправлять пластовый продукт, поступающий из скважины, с целью наведения и закрепления ПЗУС на устье скважины до перекрытия центрального канала. Также конструкция ПЗУС должна обеспечивать возможность подключения оборудования для подачи раствора глушения внутрь скважины и возможность регулировки расхода при помощи дросселя.

5.2.7 Структурная схема компоновки ПЗУС типа 2 приведена на рисунке 2.

|

Рисунок 2 - Структурная схема ПЗУС типа 2

5.3 Требования к соединениям

5.3.1 Общие положения

5.3.1.1 ПЗУС должна обеспечивать соединение с устройствами, предназначенными:

- для подачи раствора глушения внутрь скважины;

- впрыска химических реагентов (ингибиторов коррозии и гидратообразования, диспер-сантов и т.д.);

- контроля параметров флюида (давления и температуры) ниже запорных устройств;

- управления функциями ПЗУС с помощью ТНПА.

5.3.1.2 Интерфейсы для соединения с устройствами должны быть стандартизированными.

5.3.1.3 Интерфейсы для подводных работ при помощи ТНПА могут соответствовать [11].

5.3.1.4 Конструкторская документация на интерфейсы должна быть приведена в эксплуатационной документации на оборудование.

5.3.1.5 Перечень требований к инструменту и оборудованию для использования ПЗУС по назначению, а также их рекомендованные модели приводят в эксплуатационной документации на ПЗУС.

5.3.2 Соединение с аварийной скважиной

5.3.2.1 Тип соединения ПЗУС с аварийной скважиной определяют на этапе технического задания на проектирование и указывают в проектной и эксплуатационной документации на ПЗУС, а также в маркировке, расположенной на изделии.

5.3.2.2 ПЗУС должна иметь возможность соединения со следующими элементами аварийной скважины:

- втулкой ПВП;

- устьем скважины;

- верхней втулкой фонтанной арматуры;

- адаптером райзера.

5.3.2.3 Элемент соединения ПЗУС с аварийной скважиной должен представлять собой соединитель с гидравлическим приводом, расположенный в нижней части ПЗУС.

5.3.3 Соединение с гидравлическими линиями

5.3.3.1 В конструкции ПЗУС предусматривают компоненты для соединения с наружными гидравлическими линиями, предназначенными для подачи раствора для глушения, и/или гидравлическими линиями для отбора пластового флюида (гидравлических перемычек, трубопроводов и райзеров).

5.3.3.2 Управление механизмами стыковки в подводном положении осуществляют дистанционно, посредством ТНПА и без участия водолазов.

5.3.3.3 Штепсельные гидравлические соединения ("hot stab") должны соответствовать [11], прочие гидравлические соединения выполняют на серийно производимой базе комплектующих.

5.3.3.4 В комплекте поставки ПЗУС должны быть предусмотрены переходные компоненты для гидравлического соединения с имеющимися на месторождении нестандартными элементами системы ликвидации аварий (трубные вставки, шлангокабели и их подвесы, быстроразъемные соединения, инструменты для спуска и т.д.). Данное обстоятельство в случае необходимости отражают в техническом задании на проектирование ПЗУС.

5.3.4 Верхняя часть ПЗУС

5.3.4.1 Верхняя часть ПЗУС должна иметь компоненты, обеспечивающие подключение инструмента и такелажных приспособлений для наведения ПЗУС на аварийную скважину.

5.3.4.2 Верхняя часть ПЗУС должна иметь возможность установки дополнительных изолирующих средств, предназначенных для дополнительной герметизации центрального канала ПЗУС при условии воздействия пластового флюида под рабочим давлением (ПВП, заглушка длительной консервации, различные инструменты, насосное оборудование и т.д.). Крепление этих средств должно осуществляться посредством подводного соединителя с гидравлическим приводом.

5.3.4.3 Соединение верхней части ПЗУС должно соответствовать ГОСТ Р 51365 для фланцевых соединений и [10] для иных видов соединений.

5.3.4.4 Верхняя часть ПЗУС должна быть рассчитана на восприятие нагрузок при установке, глушении и иных операциях. Эксплуатационные ограничения по параметрам прочности, герметичности, усталостной прочности и т.д. приводят в эксплуатационной документации на изделие.

5.3.5 Система управления и контроля

5.3.5.1 Конструкция ПЗУС должна обеспечивать управление функциями изделия и контроль параметров без подключения к внешним устройствам и без участия водолазов при помощи ТНПА.

5.3.5.2 Помимо управления при помощи ТНПА ПЗУС должна иметь возможность управления при помощи внешних устройств (подводные блоки аккумуляторов, модули управления и иные компоненты внешней системы управления). Это дополнительное оборудование устанавливают отдельно и соединяют с ПЗУС посредством гидравлических и электрических перемычек для облегчения размера веса и сложности конструкции ПЗУС.

5.3.5.3 В конструкции ПЗУС предусматривают измерительные порты для контроля параметров ПЗУС.

5.3.6 Требования к конструкции и функционированию

5.3.6.1 При проектировании ПЗУС для использования в данной скважине должны быть учтены:

- ожидаемые параметры пластового флюида;

- внешние условия района расположения скважины (геологические, географическое расположение, инфраструктура и логистика района);

- характеристики оборудования и материалов, использованных при строительстве скважины.

5.3.6.2 Также должна быть подтверждена возможность использования ПЗУС сточки зрения прочности конструкции скважины при наведении, глушении и иных запланированных работах.

5.3.7 Условия эксплуатации

5.3.7.1 При проектировании ПЗУС устанавливают и отражают в эксплуатационной документации номинальные значения давления, температуры, класс коррозионной стойкости материалов, контактирующих с пластовым продуктом, и иные параметры эксплуатации.

5.3.7.2 Номинальные значения параметров давления ПЗУС должны соответствовать [10].

5.3.7.3 Параметры температуры должны быть указаны в виде диапазона температур. Диапазоны температур должны соответствовать стандартным классам оборудования по [10].

5.3.7.4 Прочие категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды - по ГОСТ 15150.

5.3.7.5 Пропускная способность ПЗУС (внутренний диаметр ПЗУС и отводных каналов) должна быть выбрана исходя из требований к минимизации эрозионного износа конструкции и максимально допустимого перепада давления на элементах ПЗУС при истечении через них пластового флюида, поступающего из аварийной скважины.

5.3.7.6 Должен быть проведен анализ пропускной способности элементов ПЗУС для всего диапазона плотности (вязкости) пластового флюида аварийных скважин месторождений, на которых планируется использование ПЗУС для следующих комбинаций:

- центральный канал открыт, все боковые отводы открыты;

- центральный канал открыт, все боковые отводы закрыты;

- центральный канал закрыт, все боковые отводы открыты;

- центральный канал закрыт, все боковые отводы открыты за исключением одного;

- центральный канал закрыт, все боковые отводы открыты за исключением заданного количества закрытых.

5.3.7.7 Проходные сечения каналов ПЗУС выбирают исходя из планируемых дебетов аварийных скважин на месторождении для беспрепятственного наведения (в том числе дистанционного) ПЗУС на устье аварийной скважины. Диаметры подтверждают расчетом для случаев, указанных в 5.4.2.6.

5.3.7.8 Конструкция ПЗУС должна учитывать возможность наличия механических примесей в поступающем из аварийной скважины флюиде. Для учета данного фактора необходимо провести гидродинамический анализ процесса истечения флюида через ПЗУС с определением зон, в наибольшей степени подверженных эрозии. Для таких зон необходимо предусмотреть соответствующие меры, снижающие скорость эрозии (см. [1], класс II).

5.3.7.9 Максимальная глубина моря для использования ПЗУС должна быть установлена исходя из максимальной глубины моря в районе месторождения, для которого она предназначена. В случае проектирования ПЗУС неограниченного района применения максимальная глубина принимается равной не менее 3000 м.

5.3.7.10 ПЗУС должна иметь модульную конструкцию, позволяющую произвести ее быструю разборку на компактные и легкие составные части с целью упрощения и ускорения транспортировки ПЗУС и ее составных частей различными видами транспорта.

5.3.7.11 Способы транспортировки, требования к транспорту для доставки специального оборудования на месторождение и требования к самому оборудованию (ПЗУС) указывают в документации и согласовывают с заказчиком.

5.3.7.12 Конструкция должна обеспечивать минимальное время приведения ПЗУС в рабочее состояние после транспортировки.

5.3.8 Требования надежности

5.3.8.1 ПЗУС должна работать на аварийной скважине в подводном положении не менее двух лет, из которых не менее шести месяцев составляет период истечения пластового флюида через ПЗУС, без необходимости ее демонтажа со скважины и технического обслуживания (см. также [9]).

5.3.8.2 Назначенный срок службы ПЗУС в случае своевременного проведения соответствующего технического обслуживания и соблюдения требований эксплуатационной документации должен составлять не менее 20 лет (см.также [9]).

5.3.8.3 Оценку срока службы материалов и компонентов ПЗУС проводят в соответствии с рекомендациями ГОСТ Р ИСО 13628-4 (см. также [9]). Разработчик, основываясь на собственном и мировом опыте использования компонентов, может назначать сроки службы для отдельных компонентов ПЗУС. Данные сроки указывают в эксплуатационной документации и учитывают при разработке состава ЗИП и регламента проведения технического обслуживания и проверки.

5.3.8.4 Требования к консервации, хранению, периодическим испытаниям, техническому обслуживанию и т.д. приводят в эксплуатационной документации на оборудование.

5.3.9 Требования к системе защиты от коррозии

5.3.9.1 Стойкость ПЗУС к воздействию коррозии должна быть обеспечена выбором материалов и покрытий, а также системой катодной защиты.

5.3.9.2 Для нормальной работы системы катодной защиты должен быть обеспечен и проверен электрический контакт между деталями, подключенными к системе катодной защиты. Максимальное сопротивление между такими деталями не должно превышать 0,1 Ом. В случае необходимости допускается применение электрических перемычек и иных методов.

5.3.9.3 Выбор материалов и покрытий для крепежных изделий должен учитывать необходимость обеспечения стойкости к сульфидному растрескиванию под воздействием морской воды и коррозии. Материалы для высокопрочных крепежных изделий должны соответствовать требованиям ГОСТ Р ИСО 13628-4 (см. также [3] и [4]).

5.3.9.4 При разработке ПЗУС должны быть предусмотрены методы, предотвращающие водородное охрупчивание при работе, в том числе вызванное воздействием катодной защиты.

5.3.9.5 Эксплуатационная документация на ПЗУС должна содержать требования к консервации и защите покрытий от повреждений и деградации.

5.3.9.6 Выбор цветового решения для оборудования должен соответствовать требованиям ГОСТ Р 59305 (ISO 13628-1).

5.3.9.7 Должны быть предусмотрены конструктивные решения для проведения ремонта поврежденных покрытий, повторного нанесения покрытий с дальнейшим проведением испытаний и повторной сертификации.

5.3.10 Требования к конструкции составных частей ПЗУС

5.3.10.1 Используемые в конструкции ПЗУС компоненты должны сопровождаться планами качества и быть сертифицированными для выполнения своих функций в составе ПЗУС при ликвидации аварии на скважине.

5.3.10.2 Основным критерием для определения проходных сечений элементов ПЗУС является возможность наведения ПЗУС на фонтанирующую скважину при максимальных значениях препятствующих усилий (максимальный поток из аварийной скважины, глубина моря, конфигурация каналов и т.д.). Силы, действующие на ПЗУС во время работ на аварийной скважине, зависят от скорости потока скважинного флюида, глубины моря, газового фактора, геометрии потока флюида через ПЗУС включая размеры отводных линий, а также от решения производить наведение ПЗУС с открытыми или закрытыми отводными линиями. Размеры каналов должны соответствовать указанным в ГОСТ Р 51365 и ГОСТ Р ИСО 13533.

5.3.10.3 Конструкция элементов ПЗУС должна учитывать возможность содержания в выбрасываемом из скважины флюиде гидратов, песка, элементов оборудования и т.д., увеличивающих износ.

5.3.10.4 Устройства, используемые для перекрытия и регулирования потока флюида, должны быть устойчивы к эрозии (см. также [1], класс II). .

5.3.10.5 Мероприятия, направленные на снижение негативных последствий эрозии, могут включать в себя:

- обеспечение нескольких путей истечения флюида;

- упрочнение элементов в местах максимального износа;

- обеспечение полнопроходной, прямолинейной конструкции проточных частей;

- создание конструкции, позволяющей произвести замену быстроизнашиваемых элементов.

5.3.10.6 При проектировании ПЗУС должны быть определены предельно допустимые скорости истечения флюида с содержанием песка для запорных устройств, дросселей, компонентов трубопроводов и т.д. Данная информация необходима для определения устойчивости компонентов ПЗУС к эрозии. Исключение может быть сделано для кратковременных воздействий потоков с высокой скоростью - например, для момента полного закрытия дросселя и подобных.

5.3.10.7 Каждый компонент, подвергающийся сильной эрозии, должен быть рассчитан на стойкость к воздействию флюида с заданными параметрами (см. [1]).

5.3.10.8 Для выбора подводных дроссельных устройств, подверженных воздействию износа от протекающего флюида, см. [1], класс II.

5.3.10.9 Конструкция ПЗУС должна позволять осуществлять ремонт и замену компонентов на ПБУ/буровых или многофункциональных судах и на береговых базах обслуживания при минимально возможных затратах времени.

5.3.10.10 Компоненты, имеющие критическое значение для функционирования ПЗУС, подверженные износу и воздействию эрозии, такие как дроссели и уплотнительные прокладки соединительной муфты, должны иметь возможность их замены в подводном положении ПЗУС на аварийной скважине. В конструкции ПЗУС должны быть предусмотрены компоненты, позволяющие произвести дистанционную проверку герметичности компонентов после их замены.

5.3.10.11 В качестве элементов, осуществляющих герметизацию каналов, должны применяться устройства, соответствующие параметрам флюида и условиям окружающей среды.

5.3.10.12 В случае использования в качестве запорного элемента ПВП он должен быть рассчитан и аттестован на закрытие в условиях истечения через него потока флюида с максимальным заданным в техническом задании расходом при условии воздействия механических примесей и эрозии, а также с учетом возможного эффекта отложения твердых частиц во внутренних полостях ПЗУС. Система управления ПЗУС должна быть подобрана из расчета максимально быстрого перекрытия центрального канала для оперативной герметизации фонтанирующей скважины.

5.3.10.13 Используемые в конструкции ПЗУС ПВП должны соответствовать требованиям ГОСТ Р ИСО 13533 с учетом рекомендаций, изложенных в [5].

5.3.10.14 В случае если основной ПВП не соответствует текущим условиям аварийной скважины, должно быть предусмотрено дублирующее запорное устройство, расположенное выше основного ПВП.

5.3.10.15 Для защиты от проникновения газа через запорные элементы, ПВП, выше по центральному каналу ПЗУС должно быть установлено дублирующее запорное устройство.

5.3.10.16 Допускается установка дополнительного устройства герметизации центрального канала, имеющего в своем составе два не аттестованных для данных условий ПВП, на верхний интерфейс ПЗУС для обеспечения герметичности.

5.3.10.17 Конструкция ПВП должна включать в себя индикаторы положения плашек и устройства фиксации в крайних положениях.

5.3.10.18 Запорная арматура, используемая для герметизации центрального канала ПЗУС, должна быть рассчитана и аттестована на закрытие в условиях истечения через него потока флюида с максимальным заданным в техническом задании расходом при условии воздействия механических примесей (см. [1], класс II).

5.3.10.19 Запорная арматура, используемая для герметизации центрального канала ПЗУС, должна быть шарового или плашечного типа и соответствовать требованиям ГОСТ Р 51365, ГОСТ Р ИСО 13628-4 и [10].

5.3.10.20 В случае отсутствия аттестованой на конкретные условия применения арматуры должна быть предусмотрена дублирующая арматура, расположенная выше основной.

5.3.10.21 Запорная арматура, используемая в ПЗУС, должна иметь интерфейсы для управления при помощи ТНПА в соответствии с [11] и быть снабжена индикаторами положения.

5.3.10.22 Запорная арматура, устанавливаемая на боковые каналы ПЗУС, в случае ее выхода из строя должна сохранять установленное положение либо переходить в состояние "открыто".

5.3.10.23 Процедура закрытия запорных элементов в условиях, заданных техническим заданием, должна быть опробована на соответствующем испытательном оборудовании, имитирующем реальные условия работы.

5.3.10.24 Запорные устройства, обеспечивающие перекрытие каналов истечения флюида, должны быть аттестованы на соответствие требованиям PSL 3G ГОСТ Р 51365, а также проверены на способность перекрытия потока газа в соответствии с требованиями ГОСТ ISO 10417.

5.3.10.25 Аттестация запорных устройств должна производиться на основе анализа возможности функционирования устройства при комплексном воздействии следующих заданных параметров:

- давление;

- температура;

- скорость потока флюида (см. [1]);

- содержание механических примесей во флюиде (см. [1]).

5.3.10.26 В случаях, когда аттестационные испытания подтверждают надежность запорного элемента для работы в заданных параметрах, допускается после проведения анализа риска и по согласованию с заказчиком исключить дублирующий запорный элемент для каждого канала ПЗУС.

5.3.10.27 После успешного глушения аварийной скважины при помощи ПЗУС на ее верхнюю часть должна быть установлена вторичная заглушка, выполняющая следующие функции:

- создание дополнительного герметизирующего барьера центрального канала ПЗУС;

- обеспечение механической защиты верхней части ПЗУС, предназначенной для стыковки оборудования, обеспечивающей доступ в скважину;

- создание интерфейса для стыковки оборудования, обеспечивающего вертикальный доступ в скважину;

- обеспечение длительной защиты и консервации при бурении разгрузочной скважины.

5.3.10.28 Вторичная ПЗУС должна фиксироваться на верхней части ПЗУС при помощи механизма с гидравлическим приводом и должна входить в комплект системы ПЗУС.

5.3.10.29 Вторичная ПЗУС должна обеспечивать возможность закачки химических реагентов внутрь центрального канала ПЗУС для предотвращения образования гидратов, а также иметь возможность сброса избыточного давления из верхней части центрального канала ПЗУС в случае необходимости.

5.3.10.30 Вторичная ПЗУС должна обеспечивать возможность замера давления между верхним герметизирующим элементом основного ПЗУС и вторичным ПЗУС.

5.3.11 Соединительные устройства

5.3.11.1 Материалы и испытания всех соединителей ПЗУС должны соответствовать требованиям ГОСТ Р 51365 и ГОСТ Р ИСО 13628-4.

5.3.11.2 Конструкция ПЗУС должна иметь в своем составе устьевой соединитель с гидравлическим приводом, предназначенный для фиксации ПЗУС на аварийной скважине.

5.3.11.3 Конструкция ПЗУС должна обеспечивать замену устьевого соединителя ПЗУС для обеспечения совместимости с различными типами соединений ПВО/ФА/устьевого оборудования.

5.3.11.4 Все устьевые соединители ПЗУС должны иметь маркировку с типом ответного соединительного профиля и рабочим давлением оборудования, к которому могут быть присоединены, в соответствии с [10]).

5.3.11.5 В эксплуатационной документации устьевого соединителя ПЗУС должна быть представлена определенная на этапе проектирования информация:

- внутреннее и внешнее давление;

- предельные допустимые нагрузки на соединение;

- предельные условия окружающей среды;

- усталостная прочность;

- предельные вибрационные нагрузки;

- предельные монтажные нагрузки;

- параметры теплового расширения;

- предельные нагрузки на ПЗУС;

- предельные воспринимаемые нагрузки от трубопроводов выкидных линий;

- предельные изгибающие нагрузки;

- предельный угол отклонения от вертикали при работе;

- коррозионная стойкость.

5.3.11.6 Организация, эксплуатирующая устьевой соединитель ПЗУС, должна произвести сравнение планируемых при работе нагрузок с заявленными параметрами соединителя и согласовать конструкцию соединителя с разработчиком ПЗУС.

5.3.11.7 В случае если номинального давления для отсоединения от аварийной скважины будет недостаточно, устьевой соединитель ПЗУС должен быть рассчитан на работу под давлением, на 25% превышающим номинальное.

5.3.11.8 Значения рабочего и максимального давления управления устьевого соединителя ПЗУС должны быть указаны в эксплуатационной документации соединителя.

5.3.11.9 Конструкция устьевого соединителя ПЗУС должна обеспечивать большее усилие открытия, чем закрытия при одинаковых значениях подаваемого давления управления.

5.3.11.10 Конструкция устьевого соединителя должна обеспечивать возможность аварийной расстыковки (гидравлической или механической). При этом должна быть предусмотрена возможность сброса давления основных линий управления для обеспечения функционирования аварийной системы расстыковки.

5.3.11.11 Устьевой соединитель ПЗУС должен иметь систему визуальной индикации положения запорного механизма, контролируемую при помощи ТНПА.

5.3.11.12 Конструкция соединителя должна обеспечивать надежную фиксацию механизма в крайних положениях в случае сброса давления управления.

5.3.11.13 Конструкция запорных элементов устьевого соединителя ПЗУС должна обеспечивать надежную фиксацию на скважине во всем диапазоне допусков размеров соединительных элементов скважины.

5.3.11.14 Уплотнительные компоненты соединителей ПЗУС, герметизирующие скважину при помощи уплотнений металл по металлу, должны быть стойкими к воздействию внутрискважинного флюида или иметь соответствующие защитные покрытия и/или наплавку.

5.3.11.15 Компоненты устьевого соединителя ПЗУС должны соответствовать требованиям ГОСТ Р 51365 для фланцевых соединений и [10] для прочих видов соединений.

5.3.11.16 В качестве уплотнений металл по металлу в соединителях рекомендуется использование уплотнений с защитным кольцом в соответствии с ГОСТ Р ИСО 13628-4.

5.3.11.17 Конструкция ПЗУС должна обеспечивать возможность проверки всех первичных уплотнений в полостях муфты на номинальное рабочее давление в ПЗУС. Проверка может быть осуществлена после сборки ПЗУС на любом этапе транспортировки до монтажа на аварийную скважину.

5.3.11.18 Конструкция устьевого соединителя должна позволять осуществлять замену основного уплотнения при помощи ТНПА в подводном положении. При этом механизм фиксации кольца на ПЗУС должен обеспечивать невозможность самопроизвольного, а также от воздействия внешних нагрузок (сила удара волны, потоком газа/нефти) отсоединения кольца от ПЗУС.

5.3.11.19 Конструкция устьевого соединителя ПЗУС должна обеспечивать возможность прокачки ингибитора гидратообразования через его запорные элементы с целью исключения его блокировки при наведении ПЗУС на аварийную скважину.

5.3.11.20 Все корпусные компоненты, фланцевые соединения и прочие виды соединений должны соответствовать применимым к ним требованиям ГОСТ Р 51365, ГОСТ Р ИСО 13533, ГОСТ Р ИСО 13628-4, [10].

5.3.11.21 Крепежные элементы, а также уплотнительные кольца и канавки для них, используемые в данных соединениях, должны соответствовать требованиям ГОСТ Р ИСО 13628-4.

5.3.11.22 Все соединители ПЗУС, предназначенные для стыковки с системой ликвидации аварии, должны быть согласованы заказчиком и противофонтанной службой.

5.3.11.23 Все соединительные муфты должны быть оборудованы визуальными индикаторами положения (открыто/закрыто), подходящими для осмотра с помощью ТНПА.

5.3.11.24 Соединители боковых отводов ПЗУС должны быть расположены симметрично относительно центрального канала ПЗУС (для минимизации перекосов в результате реактивного эффекта истечения жидкости) и иметь стандартные размеры и рабочее давление в соответствии с [10].

5.3.11.25 Закачка жидкости глушения в скважину должна осуществляться в том числе через линии боковых отводов с целью минимизации типов и количества необходимых соединений ПЗУС.

5.3.11.26 Конструкция ПЗУС должна включать необходимое количество элементов для осуществления подачи химических реагентов различного назначения. Количество, размеры и расположение данных элементов должно быть определено на этапе проектирования с целью обеспечения оптимального расположения на корпусе ПЗУС и эффективного смешивания.

5.3.12 Система управления

5.3.12.1 Система управления ПЗУС должна обеспечивать максимально возможную скорость перекрытия центрального канала и боковых отводов при соответствующей глубине моря, а также соответствовать требованиям [10] и ГОСТ Р ИСО 13628-4.

5.3.12.2 При расчете скоростей закрытия запорных элементов должно быть учтено влияние гидравлических магистралей управления для случаев надводного и подводного расположения источника гидравлической жидкости под давлением, а также длина и конфигурация магистралей. Рекомендации по расходам гидравлической жидкости, глубинам, длинам и размерам гидравлических линий, а также информация по времени задержки в зависимости от этих параметров должны быть приведены в эксплуатационной документации.

5.3.12.3 При разработке системы управления ПЗУС должны быть рассчитаны и приведены в эксплуатационной документации следующие параметры:

- расчетная глубина моря;

- объемы рабочей жидкости для выполнения каждой функции ПЗУС;

- скорость срабатывания запорных устройств;

- доступность к управлению и контролю при помощи ТНПА;

- ограничения по функционированию при различных условиях эксплуатации;

- расположение органов системы управления относительно отводных линий ПЗУС и иные параметры (определяющие уязвимости системы управления при использовании).

5.3.12.4 Система управления должна обеспечивать возможность двукратного срабатывания устьевого соединителя ПЗУС без дополнительной перезарядки. После фиксации ПЗУС на аварийной скважине допускается перезарядка автономной системы управления.

5.3.12.5 Система управления ПЗУС должна обеспечивать возможность однократного срабатывания всех запорных устройств центрального канала и боковых отводов (из положения "открыто" в положение "закрыто") без подключения к внешним источникам гидравлического питания. При этом разрядка гидравлических аккумуляторов, расположенных на ПЗУС, не должна превышать 50%.

5.3.12.6 Система управления, расположенная на ПЗУС, должна иметь возможность осуществления зарядки гидравлических аккумуляторов без демонтажа ПЗУС со скважины.

5.3.12.7 Альтернативные источники или типы устройств аккумуляции гидравлической жидкости могут быть разработаны для уменьшения размера, веса или поддержки оборудования ПЗУС. Контрольная система может быть размещена на расстоянии от ПЗУС, в наименее уязвимом месте.

5.3.12.8 Скорость срабатывания запорных устройств, осуществляющих перекрытие центрального канала ПЗУС, должна быть максимально возможной. Максимальное время закрытия рекомендуется выбирать с учетом требований [5]. Данные параметры должны обеспечиваться запорными элементами в составе системы управления ПЗУС, т. е. включать время задержки, вызванное гидравлическими линиями, скоростями передачи электрических сигналов и временем срабатывания управляющих аппаратов.

5.3.12.9 ПЗУС должна иметь возможность управления при помощи штепсельных гидравлических соединителей в соответствии с [11]. Для операций, имеющих ограниченное время выполнения, требуется учитывать условия, указанные в [5]. Для таких операций должны использоваться штепсельные гидравлические соединители высокого расхода - [11], тип С с наружной фиксацией. Места соединений и их тип должны быть обозначены в эксплуатационной документации на ПЗУС, а также непосредственно на самом изделии. Маркировка - в соответствии стребованиями ГОСТ Р 59305 (ISO 13628-1) и [11].

5.3.12.10 Интерфейсы (устройства соединения) ПЗУС и измерительные приборы ПЗУС должны быть расположены так, чтобы быть доступными для видеокамер ТНПА.

5.3.12.11 Конструкция ПЗУС должна иметь в своем составе поручни для фиксации ТНПА при наведении ПЗУС на скважину в неблагоприятных условиях в соответствии стребованиями [11].

5.3.12.12 Для механически активируемых функций ПЗУС (с помощью ТНПА) необходимый крутящий момент должен соответствовать требованиям [11].

5.3.13 Требования к материалам

5.3.13.1 В конструкции ПЗУС должны использоваться материалы в соответствии стребованиями ГОСТ Р ИСО 13628-4 и [10], соответствующие классам от АА до НН.

5.3.13.2 Классы материалов исполнения элементов ПЗУС должны быть приведены в эксплуатационной документации на оборудование.

5.3.13.3 Материалы дросселей должны выбираться с учетом рекомендаций, изложенных в [6].

5.3.13.4 Неметаллические материалы, покрытия и смазки должны соответствовать условиям их применения в части температуры, давления и химической стойкости. Способы определения стойкости к рабочим средам - см. ГОСТ Р ИСО 13628-4.

5.3.13.5 Неметаллические материалы уплотнений, такие как термопласты и эластомеры, должны соответствовать условиям их применения в части температуры, давления, химической стойкости и воздействию окружающей среды.

5.3.13.6 Неметаллические материалы, покрытия и смазки должны удовлетворять следующим требованиям:

- стойкость эластомеров к взрывной декомпрессии выше 4,14 МПа (600 psi);

- совместимость с метанолом (до 90%) и ингибитором гидратообразования;

- совместимость с диспергаторами;

- совместимость с непостоянным воздействием толуола и ксилола;

- совместимость с ингибиторами коррозии на основе амина;

- совместимость с ингибиторами отложений;

5.3.13.7 Если требования к кислотостойкому исполнению ПЗУС на конкретном месторождении заранее не определены, то она должна быть изготовлена в кислотостойком исполнении в соответствии с ГОСТ Р 53678.

5.3.13.8 ПЗУС, выполненные в некислотостойком исполнении, должны быть промаркированы "Не для использования в кислотной среде" и иметь соответствующую отметку в эксплуатационной документации.

5.3.13.9 ПЗУС должна быть спроектирована для работы, транспортирования и хранения в условиях минимальных заданных температур. Для металлических материалов должны быть проведены испытания на работу удара по Шарпи в соответствии стребованиями ГОСТ Р 51365.

5.3.13.10 Материалы, подвергающиеся воздействию высоких температур, должны соответствовать требованиям ГОСТ Р ИСО 13628-4 и [10].

5.3.14 Требования к транспортированию

5.3.14.1 ПЗУС и вспомогательное оборудование должны быть оснащены элементами для осуществления операций погрузки/разгрузки и транспортирования, соответствующими правилам и нормам транспортировки на планируемом виде транспорта.

5.3.14.2 Все грузоподъемные элементы и точки фиксации должны быть испытаны на 1,5 SWL.

5.3.14.3 Все грузоподъемные элементы и точки фиксации должны быть соответствующим образом сертифицированы и иметь маркировку SWL.

5.3.14.4 При проведении силовых испытаний сварные швы грузоподъемных элементов изделий не должны иметь покрытий. По завершении силовых испытаний сварные швы данных элементов конструкции должны быть подвергнуты контролю, как минимум, методами магнитно-порошковой и капиллярной дефектоскопии в соответствии с ГОСТ Р ИСО 13628-4.

5.3.14.5 Грузовые проушины должны соответствовать требованиям ГОСТ Р ИСО 13628-4 и выбраны с учетом рекомендаций [7] в части конструкции и испытаний.

5.3.14.6 Освидетельствование грузоподъемных элементов должно проводиться не реже, чем один раз в 9 мес.

5.3.14.7 Комплект поставки ПЗУС должен позволять осуществлять его транспортировку в соответствии с действующими на виде транспорта нормами и правилами. В случае необходимости в состав комплекта поставки должно быть включено соответствующее оборудование - специальная тара, средства раскрепления в транспортном положении и т.д.

5.3.14.8 Схема перевозки каждым видом транспорта должна быть приведена в эксплуатационной документации и включать информацию о массогабаритных характеристиках перевозимого комплекта оборудования, в том числе - нагрузку на единицу площади.

5.3.14.9 При разработке транспортировочного оборудования должны быть учтены размеры и технические ограничения погрузочных рамп самолетов, планируемых к перевозке ПЗУС.

5.3.15 Требования по наведению и демонтажу ПЗУС со скважины

5.3.15.1 Конструкция ПЗУС должна обеспечивать возможность ее наведения на скважину, имеющую отклонение от вертикали до 2° включительно.

5.3.15.2 Конструкция устьевого оборудования и самой скважины должна быть проанализирована на возможность выдерживать нагрузки при наведении на нее ПЗУС при аварийном фонтанировании.

5.3.15.3 На этапе проектирования ПЗУС должны быть разработаны, согласованы с заказчиком и приведены в эксплуатационной документации данные по ее использованию, которые должны включать и учитывать следующее:

- перечень используемых транспортных средств (наземных/наводных);

- требуемые методы испытаний, проверок и подготовок перед использованием по назначению;

- требования к морской перевозке ПЗУС;

- воспринимаемые нагрузки от качки и иные динамические нагрузки при перевозке;

- время нахождения в зоне периодического смачивания;

- инструкции по перемещению и складированию вспомогательного оборудования на борту (рамы, тележек и т.д.);

- требования к крановому оборудованию;

- ограничения по габаритам;

- площадь основания ПЗУС для спуска в буровую шахту БС/ППБУ (если необходимо);

- объем использования ТНПА при начальном развертывании;

- объем проверок интерфейсов ТНПА перед наведением ПЗУС;

- наличие и расположение маркировок интерфейсов взаимодействия с ТНПА;

- схемы строповки, кантования и раскрепления оборудования на палубе при транспортировке и при использовании по назначению;

- эксплуатационные ограничения при подготовке и наведении ПЗУС на скважину (предельные скорости, параметры волнения и т.д.).

5.3.15.4 В состав ПЗУС должны входить инструменты и оборудование для ее наведения на скважину как при помощи буровой трубы (при нахождении судна непосредственно над скважиной), так и канатным или иным способом в случае, когда нахождение судна над скважиной невозможно. Данный инструмент и оборудование могут быть как универсальными, так и отдельными для каждого из способов наведения.

5.3.15.5 В процессе наведения и крепления ПЗУС на фонтанирующую скважину инструмент и оборудование для наведения не должны создавать ограничений для выхода потока флюида из аварийной скважины.

5.3.15.6 Инструмент и оборудование для наведения ПЗУС должны включать в себя устройство стыковки/отстыковки, которое можно активировать с помощью ТНПА.

5.3.15.7 ПЗУС должна иметь систему мягкой посадки (аналогичную используемой в подводном оборудовании), предотвращающую повреждение оборудования при установке на аварийную скважину.

5.3.15.8 В ходе наведения должны соблюдаться требования, указанные в эксплуатационной документации в части сил, воздействующих на ПЗУС.

5.3.15.9 При установке ПЗУС должны применяться дополнительные средства для контроля и управления наведением (в горизонтальной, вертикальных плоскостях, а также по углу), особенно в случаях наличия отклонения устьевого оборудования скважины от вертикали, включающие в себя:

- не менее двух направляющих канатов, обеспечивающих центрирование ПЗУС над устьем скважины посредством управления их натяжением, закрепленных на соответствующих элементах подводного оборудования (такая система имеется на некоторых скважинах) и пропущенных через направляющие ПВО;

- канаты, присоединенные к ПЗУС и пропущенные через шкивы, которые смонтированы на скважине, далее эти канаты присоединены к лебедке с системой компенсации качки судна снабжения. Такая система позволяет создать вертикальное направленное вниз усилие для финальной стадии стыковки ПЗУС с устьем.

5.3.15.10 ПЗУС должна быть спроектирована таким образом, чтобы обеспечивать возможность ее использования в максимально широком диапазоне условий окружающей среды для планируемых районов применения.

5.3.15.11 Конструкция ПЗУС должна быть рассчитана на восприятие внешних воздействий (предельные ограничения должны быть указаны в эксплуатационной документации на оборудование):

- волн (высота, длина волны, период, направление);

- климата (температура воздуха, скорость и направление ветра, температура воды, глубина моря, видимость, ледовая обстановка);

- течений (скорость, профиль, направление);

- морского дна (профиль, свойства грунтов, топография, опасности, наличие растительности и т.д.);

- аварийной скважины (тип удерживаемого флюида, устьевое давление, интенсивность фонтанирования).

5.3.15.12 В эксплуатационной документации ПЗУС должны быть приведены эксплуатационные ограничения по нагрузкам на верхнюю часть ПЗУС при проведении внутрискважинных работ на аварийной скважине после ее установки, а именно: прочностные ограничения верхней втулки ПЗУС, прочностные ограничения ПЗУС в целом, прочностные ограничения установленного устьевого оборудования скважины ниже ПЗУС, прочностные ограничения устьевого оборудования непосредственно скважины и проходной диаметр центрального канала ПЗУС. Данная информация должна учитываться оператором месторождения при планировании работ по вертикальному доступу в аварийную скважину (при проведении расчетов на прочность и усталостную прочность), а также при оценке и документировании возможных рисков при внутрискважинных работах.

5.3.15.13 После наведения ПЗУС и глушения аварийной скважины вертикальный доступ в скважину может включать в себя установку вторичной заглушки или временного райзера отведения потока. Для прочих внутрискважинных работ, проводимых при помощи канатного инструмента или с использованием буровых труб, выше ПЗУС должен быть установлен ПВП. Работы при помощи канатного инструмента или буровых труб через ПЗУС должны проводиться только в исключительных случаях, т.к. первичная функция ПЗУС - герметизация устья, вторичная - глушение аварийной скважины.

5.3.16 Требования к расчетам и моделированию

5.3.16.1 Должен быть проведен полный комплекс расчетов и моделирования, подтверждающий возможность использования ПЗУС по назначению в заданных условиях. Он должен проводиться заново в случае изменения конструкции ПЗУС.

5.3.16.2 Возможность использования ПЗУС по назначению должна быть подтверждена компьютерным моделированием, прочностными, гидравлическими, гидродинамическими и иными расчетами, а в случае необходимости - макетными или натурными испытаниями на соответствующих полигонах.

5.3.16.3 Должны быть проведены гидродинамические расчеты истечения жидкости из скважины через центральный канал и боковые отводы, подтверждающие возможность наведения ПЗУС на скважину и перераспределение потока флюида.

5.3.16.4 Должны быть проведены гидравлические расчеты и моделирование процесса истечения флюида с целью оптимизации формы каналов и снижения потенциального перепада давления и скорости движения жидкости по каждому из путей истечения с целью снижения эрозионного износа каналов ПЗУС.

5.3.16.5 Должен быть проведен анализ видов, последствий и критичности отказов (FMECA) с целью определения и документирования видов отказов и соответствующих мер по борьбе с ними. Интервал проведения исследований не реже одного раза в пять лет. Данный анализ должен быть пересмотрен в случае проведения ремонта, модернизации или замены компонентов.

5.3.16.6 Должен быть проанализирован процесс теплопередачи в процессе истечения скважинно-го флюида через ПЗУС с целью определения параметров системы предотвращения гидратообразования (количество каналов, их расположение и диаметр, требуемый расход ингибиторов и т.д.).

5.3.16.7 Должен быть проведен прочностной расчет конструкции с целью подтверждения возможности использования ПЗУС по назначению с учетом действующих нагрузок, коэффициентов запаса и материального исполнения ПЗУС. Анализ должен быть проведен для всех случаев нагружения в течение жизненного цикла ПЗУС, в том числе:

- сборка и испытания;

- хранение и консервация;

- техническое обслуживание;

- транспортирование;

- использование по назначению на месторождении (ограничения по нагрузкам в соответствии с ГОСТ Р 59305 (ISO 13628-1), ГОСТ Р ИСО 13628-4; см. также [8]);

- изгибающие нагрузки;

- воздействие давления сред;

- нагрузки при соединении с устьевым оборудованием.

5.3.16.8 Должны быть проведены моделирование и расчет усталостной прочности ПЗУС при комплексном воздействии нагрузок при ее использовании по назначению в составе системы ликвидации аварий. Перечень расчетных случаев приведен в [10] и включает как минимум:

- глобальный расчет с учетом наличия соединенного с верхней частью ПЗУС ПВО на райзере для глушения скважины;

- усталостные нагрузки, вызванные оборудованием, установленным на устье выше ПЗУС;

- нагрузки, вызванные оборудованием, предназначенным для отвода флюида через боковые отводы ПЗУС.

5.3.16.9 Соединители, предназначенные для стыковки с внешними трубопроводами с целью отведения флюида от боковых отводов ПЗУС, должны быть проверены расчетом на возможность восприятия внешних нагрузок.

5.3.16.10 Должно быть проведено моделирование процесса закачки раствора глушения через ПЗУС в аварийную скважину с целью определения максимальных значений скорости раствора глушения через каждый из боковых отводов (при перекрытом центральном канале) с учетом возможного гидратообразования и возникновения эрозионных процессов. В ходе данного анализа должна быть определена максимальная скорость (расход) закачки раствора глушения в аварийную скважину, которую указывают в эксплуатационной документации на ПЗУС.

5.3.16.11 Должен быть проведен расчет и моделирование процесса наведения, центрирования и установки ПЗУС на аварийную скважину с учетом воздействия отталкивающих сил, вызванных воздействием истекающего флюида, с целью оптимизации конструкции ПЗУС и процедуры установки. Конструктивные компоненты, которые могут быть применены для упрощения наведения ПЗУС на фонтанирующую скважину, включают в себя различные воронки, направляющие канаты и иные выравнивающие устройства.

5.3.16.12 Конструкция ПЗУС и ее компоненты должны быть проверены расчетами на соответствие требованиям ГОСТ Р 51365, ГОСТ Р ИСО 13533, ГОСТ Р ИСО 13628-4 и [10] там, где это применимо (см. также [6]). Номинальные характеристики ПЗУС и ее компонентов должны превышать параметры воздействия окружающей среды и эксплуатационных нагрузок.

5.3.17 Требования к документации

5.3.17.1 Документация ПЗУС, поставляемая заказчику, должна включать как минимум следующую информацию: методы проектирования, перечень допущений при проектировании, расчеты, протоколы испытаний, отчеты о моделировании, требования к проектированию и их выполнение.

5.3.17.2 Документация, поставляемая с ПЗУС заказчику, должна содержать необходимую информацию для проведения периодических испытаний и проверок - размеры, величины испытательных и рабочих давлений, сведения об использованных материалах и экологических требованиях, а также все эксплуатационные характеристики оборудования.

5.3.17.3 Эксплуатационная документация ПЗУС передается заказчиком совместно с изделием.

5.3.17.4 Документация, по которой велось изготовление ПЗУС (включая технологическую), должна храниться на предприятии-изготовителе не менее 10 лет после изготовления ПЗУС.

5.3.17.5 Оригинал документации должен быть четким и разборчивым, пригодным к копированию.

5.3.17.6 Все проектные характеристики ПЗУС и отдельных компонентов должны быть представлены в документе изготовителя и соответствовать требованиям к документации, представленным в ГОСТ Р 51365, ГОСТ Р ИСО 13533 и ГОСТ Р ИСО 13628-4, содержащимся в техническом задании и технических условиях производителя.

5.4 Требования к изготовлению

5.4.1 ПЗУС и ее компоненты должны соответствовать классу герметичности PSL3/3G в соответствии с ГОСТ Р 51365, при этом газовые испытания на соответствие PSL 3G должны быть проведены для всех компонентов, находящихся под давлением, и элементов управления.

5.4.2 Все компоненты ПЗУС должны быть проверены на соответствие требованиям ГОСТ Р ИСО 13628-4, приложение L в части гидробарических испытаний.

5.4.3 Арматура запорная и регулирующая должна соответствовать требованиям ГОСТ Р 51365 и ГОСТ Р ИСО 13628-4.

5.4.4 ПВП, в том числе механизм блокировки штоков, должен соответствовать требованиям ГОСТ Р ИСО 1353*.

5.4.5 Все резьбовые соединения ПЗУС, за исключением гидравлических соединений, должны соответствовать требованиям ГОСТ Р 51365. Резьбы в инструменте, использующем бурильные трубы, должны соответствовать ГОСТ 28487.

5.4.6 Гидравлические трубки, соединения и адаптеры должны соответствовать требованиям ГОСТ Р ИСО 13628-4. Проходные сечения трубопроводов системы управления рекомендуется выбирать таким образом, чтобы обеспечить быстродействие компонентов (см. [5]).

5.4.7 Для гидравлических линий, не соединяющихся непосредственно со скважиной, рекомендуется использование противовибрационных фитингов и соединений.

5.4.8 Гидравлические трубки системы управления не должны препятствовать доступу ТНПА к органам управления ПЗУС, а также должны быть расположены таким образом, чтобы избежать прямого воздействия выбрасываемого из скважины флюида.

5.4.9 Все испытательные, сбросовые и измерительные отверстия должны быть выполнены в соответствии с требованиями ГОСТ Р ИСО 13628-4.

5.4.10 На случай повреждения уплотнительной поверхности устьевого оборудования, предназначенной для герметизации при помощи уплотнительного кольца типа металл по металлу, в составе ПЗУС должны быть предусмотрены кольца с неметаллическими вставками. Данные кольца применяются для временной герметизации и должны использоваться для отдельных операций после проведения соответствующей оценки рисков. Их испытания в составе устьевого соединителя ПЗУС должны проводиться только после того, как соединитель выдержал испытания с уплотнением типа металл по металлу.

5.4.11 Устьевой соединитель ПЗУС должен иметь в своем составе специальное неметаллическое уплотнение, предназначенное для недопущения попадания флюида внутрь механизма соединителя и образования в нем гидратов, способных заблокировать его работу.

5.4.12 Технические характеристики и материалы первичных и вторичных уплотнений должны быть представлены в эксплуатационной документации на оборудование.

5.4.13 Все используемые в ПЗУС компоненты должны быть аттестованы для использования в составе ПЗУС в соответствии с ГОСТ Р 51365, ГОСТ Р ИСО 13628-4, [10], ГОСТ Р ИСО 9001. Аттестация должна включать в себя анализ конструкции и технических характеристик, а также проверку способности оборудования выполнять свои функции в соответствии с требованиями надежности при условиях эксплуатации, включающих:

- давление;

- температуру;

- скорость потока;

- наличие механических примесей.

5.4.14 Маркировка ПЗУС, соответствующая требованиям настоящего стандарта сучетом требований ГОСТ Р 51365, должна содержать надпись:

- "обозначение настоящего стандарта";

- серийный номер изделия;

- обозначение, наименование и товарный знак предприятия-изготовителя.

5.4.15 Маркировка технических характеристик должна производиться с указанием единиц измерения.

5.4.16 Требования к контролю качества изготовления - в соответствии с ГОСТ Р ИСО 13628-4 и ГОСТ Р 51365. Для компонентов, не подпадающих под действие данных стандартов, контроль качества должен производиться в соответствии с внутренними инструкциями производителя, программами и методиками разработчика, согласованными с заказчиком.

5.4.17 Неметаллические уплотнения, покрытия и смазки должны соответствовать эксплуатационным воздействиям в соответствии с техническими характеристиками производителя и ГОСТ Р ИСО 13628-4.

5.4.18 Испытания ПЗУС и ее компонентов должны производиться в соответствии с программами и методиками, содержащимися в конструкторской документации. Все компоненты ПЗУС должны быть испытаны на способность выполнять свои функции в составе ПЗУС. Развиваемые усилия приводов и механизмов должны быть проверены в рамках испытаний.

5.4.19 Приемо-сдаточные испытания должны быть проведены по программе, согласованной с заказчиком, в присутствии специалистов противофонтанной службы и должны подтверждать соответствие ПЗУС и ее отдельных компонентов требованиям технического задания. Любая неисправность, возникшая в ходе испытаний, должна быть задокументирована, ее причины должны быть проанализированы. Все изменения, внесенные в конструкцию ПЗУС при проведении испытаний, должны быть зафиксированы документально. Приемо-сдаточные испытания должны включать в себя, как минимум, следующее:

- испытания отдельных компонентов;

- испытания возможности монтажа и функционирования с использованием соответствующего инструмента и оборудования из комплекта ПЗУС;

- проверку соединений с использованием подводного оборудования, аналогичного тому, которое установлено на аварийной скважине, и инструментов (если возможно);

- гидравлические и газовые испытания на прочность и герметичность;

- испытания арматуры по прямому назначению (функциональные) при рабочем давлении;

- проверку трубопроводов;

- проверку герметичности отдельных линий ПЗУС;

- проверку скоростей срабатывания.

5.4.20 Должна быть проведена проверка возможности применения ПЗУС в условиях, максимально приближенных к реальным, в составе системы ликвидации аварий (проверка системной интеграции). Данное мероприятие должно проводиться с привлечением персонала и оборудования, планируемых к задействованию в реальной ликвидации аварии. В ходе данной проверки должны быть выполнены следующие мероприятия с протоколированием:

- проверка стыковки ПЗУС с элементами системы ликвидации аварий;

- проверка функционирования в составе системы ликвидации аварий, включающая проверку центрального канала и боковых отводов на наличие утечек;

- проверка функционирования электрических и гидравлических линий управления;

- имитация наведения и закрепления ПЗУС на фонтанирующую скважину, включая срабатывание механизмов на выполнение всех функций;

- имитация наведения и закрепления ПЗУС на фонтанирующую скважину в предельных состояниях устьевого оборудования.

6 Эксплуатация подводной запорной устьевой сборки

6.1 Подготовительные действия

6.1.1 Перед проведением работ по наведению ПЗУС должен быть проведен предварительный осмотр устья аварийной скважины при помощи ТНПА и определен дальнейший план действий по ликвидации аварии.

6.1.2 Противофонтанная служба должна иметь планы транспортировки оборудования на случай аварийной ситуации на скважине. Предоставление транспортных средств для доставки ПЗУС на месторождение находится в зоне ответственности организации-недропользователя.

6.1.3 В случае необходимости использования ПЗУС для ликвидации аварии ответственное лицо должно убедиться в наличии согласованных планов перевозки ПЗУС. Все меры, указанные в плане для привлекаемых видов транспорта, должны исполняться в строгом соответствии с ним. Все необходимые разрешительные документы для перевозки должны быть подготовлены заранее, насколько это возможно.

6.1.4 В случае необходимости использования ПЗУС организация - владелец ПЗУС должна быть проинформирована как можно быстрее для начала работ по подготовке к отправке. После получения данной информации инициируются следующие действия:

- подтверждение готовности оборудования к использованию;

- проверка наличия и актуальности документации на оборудование;

- подготовка результатов первичного осмотра скважины и информации об аварии;

- проверка имеющихся в наличии вариантов соединений и интерфейсов.

6.1.5 Организация, эксплуатирующая месторождение, незамедлительно сообщает организации - владельцу ПЗУС следующую информацию:

- время возникновения аварии;

- климатические особенности региона добычи;

- глубину моря;

- оценочное значение пластового давления;

- состояние ПБУ (бурового судна), его местоположение относительно устья скважины;

- обстоятельства и причины возникновения аварии;

- диаметр и глубину спуска последней колонны, наличие инструмента в скважине, тип установленного на устье противовыбросового оборудования;

- характер фонтанирования (вид флюида, осложненность, компактность или распыленность струи);

- наличие и вид связи;

- состояние устья скважины;

- оценочное значение устьевого давления;

- оценочное значение устьевой температуры;

- известные ограничения оборудования скважины;

- состояние и информацию о программе бурения;

- доступ к интерфейсам управления ПЗУС;

- возможные варианты соединения ПЗУС с оборудованием скважины;

- наличие аварийно-спасательных и транспортно-буксирных судов в районе аварийного МНГС;

- природно-климатические условия в районе проведения работ;

- ориентировочный состав компоновки;

- возможности имеющихся в наличии ТНПА и их оснащения.

6.2 Оценка состояния скважины

6.2.1 Оценка состояния скважины должна выявить все ограничения, влияющие на способность оборудования скважины выдерживать внутрискважинное давление (ограничения конструкции обсадных колонн, износ или повреждение элементов скважины, ПВО), и иную информацию, необходимую для проведения работ по глушению аварийной скважины.

6.2.2 Также должно быть проведено обследование пространства вокруг устья скважины с целью определения состояния устья скважины, ПВО и прочих компонентов и оборудования, включая прилегающую зону морского дна, а именно:

- вид и характер поверхности морского дна;

- состояние райзера и любые препятствия для доступа к устью скважины, ПВО или НБВК;

- наличие повреждений устья скважины, ПВО или НБВК;

- конфигурация и функционал ПВО;

- состояние системы управления ПВО и целесообразность ее использования;

- наличие отклонения устья скважины и ПВО от вертикали;

- особенности морского дна, потенциально препятствующие наведению ПЗУС;

- информация о течениях и состоянии видимости в зоне устья скважины;

- места утечки углеводородов;

- наиболее подходящие методы наведения ПЗУС на скважину;

- доступные места стыковки ПЗУС с устьевым оборудованием.

6.2.3 В соответствии с полученной информацией в ходе осмотра зоны аварийной скважины, ПЗУС должна быть правильно сконфигурирована и должен быть установлен соответствующий соединитель для крепления к устьевому оборудованию скважины.

6.2.4 В зависимости от фактического состояния скважины существует четыре основных варианта соединения ПЗУС, указанные на рисунке 3. Рекомендуемый приоритет по присоединению указан ниже в порядке убывания:

- втулка ПВП (доступна после демонтажа НБВК);

- устье скважины (доступно после демонтажа ПВО);

- верхняя втулка фонтанной арматуры (доступна после демонтажа ПВО);

- адаптер райзера (доступен после отсоединения водоотделяющей колонны).

|

Рисунок 3 - Три наиболее предпочтительные точки соединения ПЗУС

6.2.5 При разработке планов глушения скважины в качестве основной точки подключения ПЗУС должна использоваться втулка ПВП, расположенная в верхней части нижней секции ПВО, доступ к которой возможен после демонтажа НБВК. Прочие точки подключения должны использоваться только в аварийных случаях в последовательности, указанной выше. Следует учитывать имеющиеся ограничения элементов по давлению, в частности, для адаптера райзера оно, как правило, ограничено величиной в 41,37 МПа (6000 psi) и должно рассматриваться в качестве аварийной точки для подключения ПЗУС.

6.2.6 Основная точка стыковки ПЗУС - втулка ПВП, имеющая профиль для стыковки НБВК, имеет рабочее давление 69 МПа (10000 psi) или 103,5 МПа (15000 psi). Вариант, при котором ПВО не демонтируется со скважины, является предпочтительным, т. к. в этом случае минимизируется утечка пластового флюида (в этом случае снижается время, затрачиваемое на наведение ПЗУС, и утечке препятствуют запорные элементы из состава ПВО). В случае использования данной точки для подключения ПЗУС разработчик плана ликвидации аварии должен учитывать, что секция буровой трубы может выступать за пределы нижней секции ПВО после демонтажа НБВК. Должны быть предусмотрены меры (оборудование), позволяющие демонтировать секцию буровой трубы или иные препятствия, затрудняющие установку ПЗУС на эту точку. При этом особое внимание должно быть уделено минимизации вероятности повреждения уплотнительных поверхностей. На этапе подготовки ПЗУС должен быть выполнен чертеж стыковки ПЗУС с верхней частью нижней секции ПВО с целью подтверждения возможности стыковки ПЗУС с ПВО без негативных последствий (взаимного влияния).

6.2.7 Установка ПЗУС на устье скважины возможна в случаях:

- неспособность прочих элементов устьевого оборудования удерживать давление требуемой величины;

- значительные повреждения прочих точек подключения ПЗУС;

- нарушение герметичности ПВО;

- отсутствие ПВО на скважине.

6.2.8 ПЗУС может устанавливаться на переходник райзера выше нижнего гибкого соединения НБВК после отсоединения райзера. Для данной операции требуется специализированный адаптер, изготавливаемый индивидуально для каждого вышедшего из строя ПВО/НБВК. Как правило, данный адаптер имеет рабочее давление ниже, чем прочие точки возможного подключения ПЗУС, но он может использоваться в случае, если его пропускная способность это позволяет. Необходимо предусмотреть механические ограничители на гибкие соединения, которые должны воспринять нагрузки от установленной ПЗУС. Данная точка подключения недоступна в случае, если НБВК была отстыкована в ходе первичных действий команды ПБУ или бурового судна по борьбе с аварией.

6.3 Развертывание ПЗУС

6.3.1 В случае использования для установки ПЗУС бурового судна (в том числе ПБУ) должен быть проведен анализ имеющегося на судне кранового оборудования для принятия решения о перевозке ПЗУС на месторождение в собранном виде или в виде отдельных модулей. Должен быть разработан план размещения ПЗУС на палубе судна при транспортировке, сборке и испытаниях перед установкой на скважину. Должна быть разработана подробная инструкция по проведению погрузочно-разгрузочных работ и манипуляций с ПЗУС на судне с момента погрузки ПЗУС до момента наведения ПЗУС на скважину с указанием необходимого пространства.

6.3.2 В случае использования для транспортировки и наведения ПЗУС многофункционального судна необходимо проверить соответствие грузоподъемного оборудования судна требованиям по установке ПЗУС на требуемую глубину. Организация, эксплуатирующая месторождение, должна иметь заранее составленный список многофункциональных судов, которые могут использоваться для перевозки и наведения ПЗУС.

6.3.3 Перед использованием должны быть выполнены работы по подготовке и проверке ПЗУС в соответствии с требованиями эксплуатационной документации на оборудование, включающие, как минимум, следующее:

- визуальную проверку отсутствия повреждений;

- проверку отсутствия видимых утечек;

- проверку положения рабочих органов арматуры, ПВП, дросселей;

- проверку наличия (отсутствия) заглушек штепсельных соединителей и быстроразъемных соединений на требуемых местах;

- проверку давления зарядки гидроаккумуляторов в соответствии с глубиной расположения устья аварийной скважины;

- проверку заполнения гидравлической системы управления ПЗУС рабочей жидкостью необходимой концентрации гликолевого состава;

- проверку соответствия установленной конфигурации оборудования выбранной точке соединения с устьевым оборудованием;

- проверку демонтажа транспортировочных средств с ПЗУС;

- проверку состояния и надежности крепления уплотнительного кольца устьевого соединителя ПЗУС на штатном месте (выбор типа уплотнения в соответствии с ГОСТ Р ИСО 13628-4).

6.3.4 Испытания ПЗУС, проводимые непосредственно перед наведением, должны включать проверку инструментов ТНПА, интерфейсов ТНПА, электрических (сигнальных и силовых) и гидравлических соединителей, соединителей боковых отводов и иных соединений. Пример перечня данных проверок приведен в таблице 1. Проверка герметичности центрального канала должна быть проведена до начала работ по подготовке ПЗУС к наведению на скважину после возникновения аварии на скважине и по решению уполномоченного может не проводиться повторно непосредственно во время подготовки.

Таблица 1 - Пример перечня проверок интерфейсов перед использованием ПЗУС

Интерфейс | Перечень проверок | Критерии приемки |

Нижняя часть устьевого соединителя ПЗУС | - посадка ПЗУС на имитатор точки соединения; - проверка функционирования устьевого соединителя; - проверка герметичности уплотнения | - выравнивание в процессе наведения в рамках эксплуатационных требований на оборудование (следует обратить особое внимание на отсутствие препятствий наведению); - обеспечение полного сопряжения узлов; - соответствие диаметрального допуска и вертикального зазора заданным; - положительный результат закрытия устьевого соединителя помимо индикатора положения - по закаченному объему рабочей жидкости, достигнутому давлению управления и т.д.; - отсутствие видимых утечек |

Верхняя часть ПЗУС | - посадка и фиксация соединителя; - проверка герметичности уплотнения | - выравнивание в процессе наведения максимальное точное; - обеспечение полного сопряжения узлов; - соответствие диаметрального допуска и вертикального зазора заданным; - положительный результат закрытия соединителя помимо индикатора положения - по закаченному объему рабочей жидкости, достигнутому давлению управления и т.д.; - отсутствие видимых утечек |

Проверка соединений системы управления | - проверка стыковки гидравлических перемычек, включая штепсельные и многоканальные гидравлические соединения; - проверка стыковки электрических кабелей; - проверка установки всех извлекаемых устройств | - обеспечение стыковки, срабатывания фиксаторов, герметичности и пропускной способности; - обеспечение стыковки, срабатывания фиксаторов, электропроводности и сопротивления изоляции; - обеспечение стыковки, срабатывания фиксаторов, связь |

Интерфейсы ТНПА | - проверка установки штепсельных соединителей; - проверка функционирования инструментов ТНПА | - соединения и управление функциями осуществляется в соответствии с документацией |

Интерфейсы арматуры | - проверка соответствия интерфейсов ТНПА и механического управления арматурой с их помощью | - арматура полностью открывается и закрывается, индикаторы положения функционируют и соответствуют маркировке положений; - доступ инструментов ТНПА беспрепятственный; - рабочие моменты и моменты страгивания соответствуют документации |

Интерфейсы дросселей и предохранительных клапанов | - проверка интерфейсов; - проверка функционирования в шаговом режиме; - гидравлические испытания | - обеспечивается возможность дистанционного управления; - дроссель функционирует, индикация положения работоспособна; - обеспечивается удержание и сброс давления при заданном значении давления |

Подводные извлекаемые дроссели | - проверка механизма установки и фиксации; - гидравлические испытания корпуса дросселя | - выравнивание в процессе наведения максимально точное; - обеспечение полного сопряжения узлов; - соответствие диаметрального допуска и вертикального зазора заданным; - положительный результат закрытия соединителя помимо индикатора положения - по закаченному объему рабочей жидкости, достигнутому давлению управления и т.д.; - отсутствие видимых утечек |

Инструменты для наведения ПЗУС | - проверка установки и фиксации инструмента на ПЗУС; - проверка механизма аварийной отстыковки | - выравнивание в процессе наведения максимально точное; - обеспечение полного сопряжения узлов; - механизм аварийной отстыковки работоспособен |

Интерфейс боковых отводов | - проверка стыковки и фиксации ответной части; - проверка герметичности | - стыковка осуществима; - механизм фиксации работоспособен; - отсутствуют видимые утечки |

6.3.5 Для проведения испытаний ПЗУС и ее спуска требуется наличие на судне (береговой базе) источников гидравлической энергии высокого давления, различных технических жидкостей и электроснабжения. Требования к необходимому обеспечению при проведении работ должны быть указаны в эксплуатационной документации на оборудование. Поставщики данного оборудования и материалов должны быть учтены при разработке плана работ. Гидравлическая станция, при помощи которой проводятся операции гидравлических испытаний ПЗУС на герметичность и функционирование, должна входить в комплект оборудования ПЗУС и перевозиться совместно с ней.

6.3.6 Сервисные и буровые суда (включая ПБУ), используемые для транспортирования и наведения ПЗУС, должны иметь запасы материально-технических ресурсов и параметры оборудования, достаточные для использования ПЗУС. Их наличие должно быть подтверждено перед использованием ПЗУС.

6.4 Работа с ПЗУС

6.4.1 Работа по наведению ПЗУС должна начинаться с приведения всех механизмов и устройств в исходное положение в соответствии с эксплуатационной документацией.

6.4.2 Опыт моделирования воздействия потока флюида из фонтанирующих скважин показывает, что при планировании работы с ПЗУС следует учесть следующую информацию:

- для минимизации воздействия вытекающего из аварийной скважины флюида на ПЗУС спуск оборудования следует производить вне восходящего потока флюида. После достижения необходимой глубины ПЗУС перемещается в горизонтальном направлении до совмещения с осью устья скважины. При этом вертикальный зазор между нижней торцевой частью ПЗУС и торцом устьевого оборудования должен быть минимальным;

- силы, воздействующие на ПЗУС от выбрасываемого из скважины флюида, возрастают при увеличении расхода и скорости истечения, но снижаются при увеличении глубины расположения устья скважины. Наименее благоприятной ситуацией является сочетание высокой скорости потока и небольшой глубины моря;

- после попадания ПЗУС в поток флюида вблизи устья силы, воздействующие на ПЗУС, помогают ее центрированию над устьем скважины.

6.4.3 Для всех операций по выгрузке, наведению, фиксации ПЗУС на скважине и т.д. должны быть составлены и приведены в эксплуатационной документации ограничения по проведению данных работ (например, скорость ветра, волнение моря и т.д.).

6.4.4 Ограничения на проведение работ с ПЗУС должны быть сформулированы с учетом имеющихся в распоряжении устройств и их характеристик, таких как:

- наличие на судне системы активной компенсации качки;

- наличие на судне системы пассивной компенсации качки;

- наличие на судне комбинированной системы компенсации качки;

- наличие подводных систем активной и/или пассивной компенсации качки.

6.4.5 Планы по извлечению ПЗУС со скважины должны учитывать следующее:

- утечку углеводородов;

- утраченные/поврежденные компоненты;

- возможность падения объектов;

- наличие опасных материалов (углеводороды, летучие органические соединения, радиоактивные материалы и т.д.);

- наличие остаточного давления;

- обрастание конструкции морскими организмами;

- условия обслуживания, хранения и контроля оборудования.

6.4.6 При проведении процедуры извлечения ПЗУС со скважины должен быть предусмотрен специальный стенд для надводных проверок и крепления оборудования, позволяющий безопасно производить проверки и обслуживание оборудования (например, контроль уплотнительных поверхностей и замену уплотнений для повторного использования). Зона расположения стенда на палубе должна предусматривать возможность истечения углеводородов из конструкции ПЗУС.

6.4.7 Положение запорной арматуры "открыто" или "закрыто" на боковых отводах ПЗУС в ходе операции наведения ПЗУС на скважину должно быть определено в каждом отдельном случае. Рекомендации по выбору положения должны быть приведены в эксплуатационной документации и должны учитывать, что, несмотря на снижение сил, препятствующих наведению ПЗУС на скважину в "открытом" положении боковых отводов, существует вероятность засасывания воды через боковые отводы ПЗУС с дальнейшим смешиванием с флюидом и обширным образованием гидратов внутри оборудования. Также должны быть учтены реактивные силы от истекающего через боковые отводы флюида, которые могут препятствовать наведению ПЗУС.

6.4.8 Перед перекрытием центрального канала ПЗУС необходимо убедиться, что боковые отводы открыты. Это позволит снизить эрозионный износ запорных элементов механизма перекрытия центрального канала и снизить воздействие гидравлического удара при закрытии. Первое устройство перекрытия центрального канала должно закрываться с максимальной скоростью, что также позволяет минимизировать его эрозионный износ.