ПНСТ 586-2022

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Управление соответствием требований и обеспечение надежности

Petroleum and natural gas industry. Subsea production systems. Compliance management and dependability assurance

ОКС 75.020

Срок действия с 2022-07-01

по 2025-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 февраля 2022 г. N 16-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является обеспечение соответствия систем подводной добычи установленным требованиям и обеспечение надежности при разработке морских нефтегазовых месторождений.

1 Область применения

1.1 Настоящий стандарт устанавливает требования к анализу безотказности при технологических операциях, выполняемых при разработке месторождений с использованием систем подводной добычи, при эксплуатации систем подводной добычи, которые применяют для обеспечения надежности процесса добычи углеводородного сырья.

1.2 Настоящий стандарт устанавливает требования к планированию, выполнению и применению мер обеспечения надежности:

- обеспечение бесперебойности процесса добычи углеводородного сырья в целях экономической оптимизации на всех этапах жизненного цикла, учитывая при этом требования охраны труда, безопасности и охраны окружающей среды и человеческий фактор;

- применение данных по безотказности и техническому обслуживанию;

- обеспечение безотказности на основе модернизации конструкции и усовершенствования производства;

- введение требований к безотказности в контракты и выполнение этих требований.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.103 Единая система конструкторской документации. Стадии разработки

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ Р 27.003 Надежность в технике. Управление надежностью. Руководство по заданию технических требований к надежности

ГОСТ Р 27.102 Надежность в технике. Надежность объекта. Термины и определения

ГОСТ Р 27.302 Надежность в технике. Анализ дерева неисправностей

ГОСТ Р 27.303 (МЭК 60812:2018) Надежность в технике. Анализ видов и последствий отказов

ГОСТ Р 27.606 Надежность в технике. Управление надежностью. Техническое обслуживание, ориентированное на безотказность

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р МЭК 60300-3-3 Надежность в технике. Менеджмент надежности. Стоимость жизненного цикла

ГОСТ Р МЭК 61078 Надежность в технике. Структурная схема надежности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 18322, ГОСТ Р 27.102 и ГОСТ Р 59304.

4 Сокращения

В настоящем стандарте использованы следующие сокращения:

БР | - бесперебойность и работоспособность; |

КИПиА | - контрольно-измерительные приборы и автоматика; |

СПД | - система подводной добычи; |

FMEA | - анализ видов и последствий отказов; |

FMECA | - анализ видов, последствий и критичности отказов; |

FTA | - анализ дерева неисправностей; |

HAZOP | - исследование опасности и работоспособности; |

LCC | - стоимость жизненного цикла; |

RBD | - структурная схема надежности; |

RCM | - техническое обслуживание, ориентированное на безотказность. |

5 Общие положения

5.1 Обеспечение бесперебойности и поддержка принятия решений

5.1.1 Базовые условия

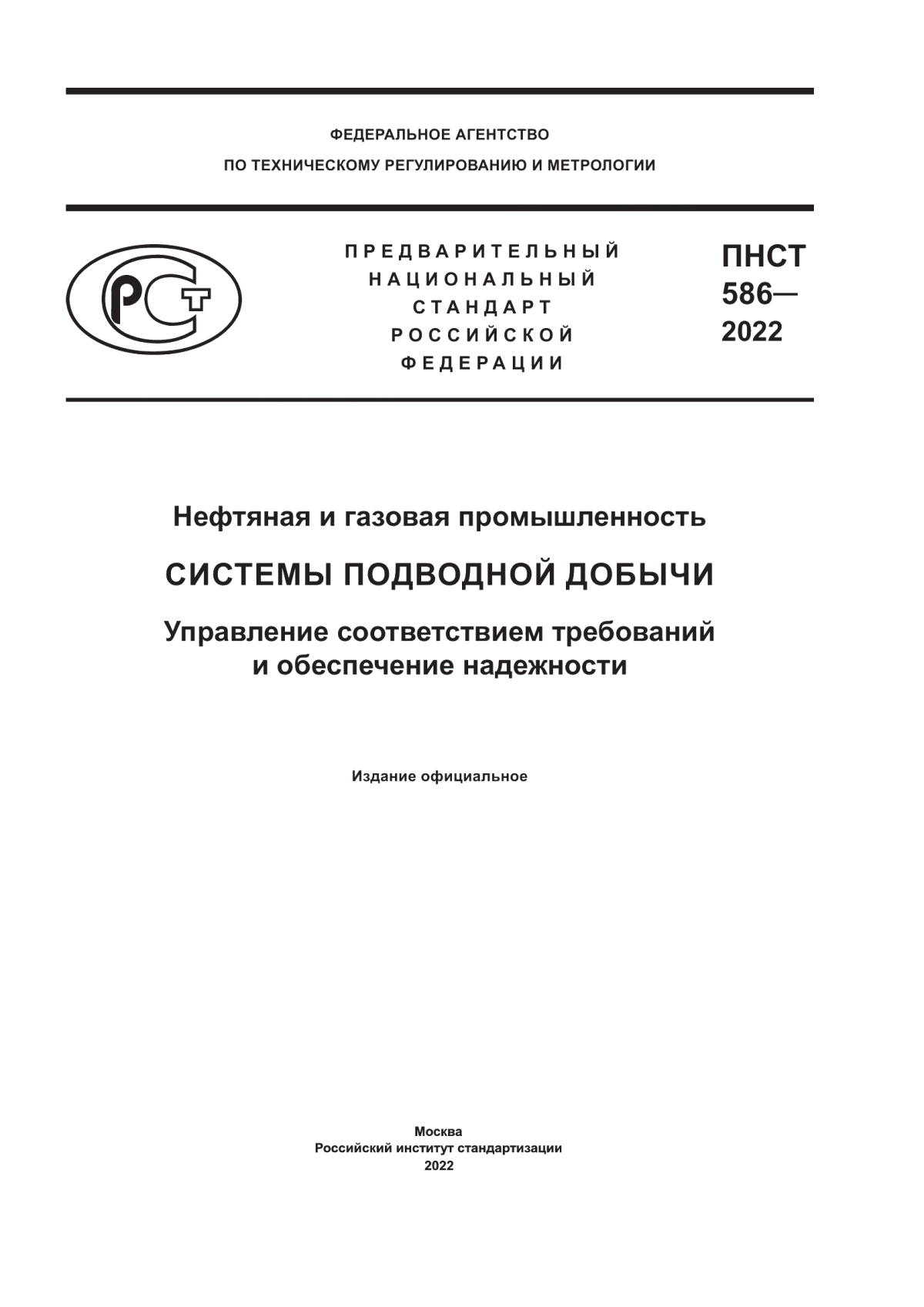

На рисунке 1 схематично представлены технические и организационные мероприятия обеспечения бесперебойности объекта на этапах проектирования, строительства и эксплуатации.

5.1.2 Процесс оптимизации

5.1.2.1 При выполнении процесса оптимизации необходимо обеспечить выполнение основного принципа оптимизации проекта - экономической эффективности в пределах заданных временных ограничений и базовых условий. В качестве критерия экономической эффективности следует принять минимальную стоимость жизненного цикла проекта. Стоимость жизненного цикла следует определять с учетом требований ГОСТ Р МЭК 60300-3-3.

5.1.2.2 К основным ограничениям и базовым условиям, влияющим на процесс оптимизации, следует отнести:

- нормативные и технические требования Российской Федерации к проектированию, строительству и эксплуатации, в том числе к охране труда, окружающей среды и промышленной безопасности;

- требования безопасности к сооружениям, оборудованию, конструкциям и трубопроводам, обоснованные, в том числе, результатами анализа риска;

- проектные ограничения, такие как: бюджет, срок исполнения, государственные и международные договоры, др.;

- условия договоров купли-продажи;

- требования к конъюнктуре рынка.

5.1.2.3 Процесс оптимизации состоит из следующих этапов:

- определение альтернативных решений;

|

Рисунок 1 - Меры по обеспечению бесперебойности

- проверка на техническую осуществимость;

- проверка на соответствие нормам и правилам нормативных и технических требований к проектированию, строительству и эксплуатации;

- проверка на соответствие требованиям к охране труда, окружающей среды и промышленной безопасности;

- проверка на соответствие проектным ограничениям.

Требуется предварительно рассчитать соответствующие параметры бесперебойности, а также установить предпочтительное решение, исходя из оценки/анализа LCC или другого критерия оптимизации.

Процесс оптимизации допускается проводить итерационно, в случае если выбранное решение было усовершенствовано или были выявлены альтернативные решения.

5.1.3 Цели и требования бесперебойности

Цели и требования бесперебойности могут быть как качественными, так и количественными. Они могут быть сформулированы в критериях эксплуатационной готовности, возможности доставки потребителю, безотказности (наработка до отказа различных видов отказа), ремонтопригодности (средняя и максимальная продолжительность отключения, потребность во вмешательстве), резервирования (приемлемые последствия отказа) и т.д.

5.1.4 Программа обеспечения бесперебойности

Программа обеспечения бесперебойности должна:

- обеспечить систематическое планирование работ по бесперебойности/безотказности в области применения программы;

- определить критерии оптимизации;

- определить цели и требования бесперебойности, если таковые предусмотрены;

- описать действия по бесперебойности, необходимые для выполнения целей, то, как они будут выполняться, кем и в какой период. В дальнейшем указанная информация должна быть кратко изложена в отдельных планах действий по бесперебойности и безотказности;

- обеспечить надлежащее рассмотрение взаимодействия бесперебойности и безотказности с иной деятельностью.

Рекомендуемое содержание программы обеспечения бесперебойности представлено в приложении А.

Описание действий по бесперебойности на различных этапах жизненного цикла представлено в таблице 1, а подробные требования представлены в 5.1.5. Этапы жизненного цикла типичны для разработки месторождения. Некоторые этапы частично совпадают. В случае, если этап в определенном проекте отличается от перечисленных ниже, действия следует определять и применять должным образом.

Таблица 1 - Основные действия по обеспечению бесперебойности на этапах жизненного цикла

Деятельность | Этап жизненного цикла | ||||

Выработка концепции и установление технических требований | Разработка | Изготовление | Поставка, монтаж и наладка | Эксплуатация, техническое обслуживание и ремонт | |

Обеспечение бесперебойности | О | О | О | О | О |

Анализ бесперебойности | В | О | - | Ж | Ж |

Безотказность/ готовность/оценка LCC-систем, критических для производства, безопасности, окружающей среды или других работ | В | О | Ж | В | Ж |

Планирование технического обслуживания и эксплуатации | - | В | - | О | В |

Проверка результатов проектирования | Ж | В | - | - | - |

Испытания на безотказность/ аттестационные испытания выбранных единиц оборудования | - | Ж | Ж | Ж | - |

Сбор и анализ данных | - | Ж | - | Ж | О |

Примечание - В настоящей таблице применены следующие обозначения: Ж - желательное выполнение; В - возможное выполнение; О - обязательное выполнение; "-" - не применяют. | |||||

5.1.5 Меры по обеспечению бесперебойности на этапах жизненного цикла

На этапе выработки концепции и установления технических требований поиск технически и экономически целесообразного варианта разработки с учетом применения оборудования СПД является основной целью.

Следующие действия должны быть выполнены на данном этапе:

а) обеспечение бесперебойности, включая:

- установление и реализацию программы обеспечения бесперебойности;

- уточнение базовых условий проекта;

- уточнение необходимости анализа основных альтернатив для выполнения;

б) установление критических систем;

в) предварительный анализ бесперебойности, в том числе прогнозирование соответствующих мер для эффективности;

г) обеспечение вклада бесперебойности в LCC;

д) оценка риска использования новой технологии;

е) идентификация оборудования с недостаточными статистическими данными о безотказности и начало сбора данных с эксплуатируемых установок.

При выполнении работ по обеспечению бесперебойности необходимо учитывать требования ГОСТ 2.103.

Для прогнозирования безотказности следует использовать данные ремонтопригодности и анализ материально-технического обеспечения, см. [1]*.

5.2 Анализ бесперебойности

5.2.1 Основные требования

5.2.1.1 Расчеты бесперебойности необходимо планировать, выполнять, применять и обновлять в соответствии с планами, изложенными в программе обеспечения бесперебойности.

5.2.1.2 Расчеты бесперебойности должны обеспечивать основы для принятия и выбора решений и мер для достижения оптимальной экономической целесообразности в рамках данных ограничений.

5.2.1.3 Расчеты бесперебойности должны быть непротиворечивыми, а данные по исходным предположениям и безотказности прослеживаемыми.

5.2.1.4 Следует применять только согласованные заинтересованными сторонами: аналитический инструментарий, расчетные модели и программное обеспечение.

5.2.1.5 Требования, представленные в этом подразделе, применяют к расчетам бесперебойности установок в целом, но они также будут применяться к анализу безотказности и эксплуатационной готовности компонентов и систем.

5.2.2 Планирование

5.2.2.1 Цели

Цели анализов должны быть четко изложены до их проведения. Предпочтительно изложить цели в плане действий по бесперебойности в рамках составления программы обеспечения бесперебойности. Наиболее частыми целями проведения анализа являются:

- определение эксплуатационных условий и единиц оборудования, критически важных для бесперебойности;

- прогноз эксплуатационной готовности, продуктивности, готовности, безотказности и т.д.;

- сравнение альтернативных решений в отношении различных аспектов бесперебойности;

- установка технических и эксплуатационных мер для улучшения бесперебойности;

- обеспечение отбора производственных объектов, систем, оборудования, конфигураций и возможностей, исходя из методологии LCC;

- обеспечение содействия другим направлениям деятельности, например анализу рисков или техническому обслуживанию и планированию запасных частей;

- верификация целей и требований бесперебойности.

5.2.2.2 Содержание и область применения

Анализируемая система должна быть обозначена необходимыми границами. Анализ полной производственной цепочки может затрагивать продуктивность коллектора, скважин, технологических и инженерных сооружений, хранение продукции, обратное нагнетание, экспорт и танкерные перевозки.

Необходимо определить включаемые в анализ эксплуатационные режимы, такие как пуск, нормальная работа, работа с частичной нагрузкой и отгонка. При необходимости в анализируемые состояния объекта могут быть включены мероприятия по проведению испытаний, выполнению технического обслуживания и реагированию на чрезвычайные ситуации.

Необходимо установить прогнозируемые показатели качества работ. В предварительных оценках эксплуатационной готовности и производительности необходимо выбрать уровень отсчета, который обеспечит требуемые основания для принятия решения. Необходимо также решить, включать ли воздействие на бесперебойность от закрытий систем на проверку, а также катастрофические события, как правило, устанавливаемые и оцениваемые в отношении безопасности в анализе риска.

Применяемая методология анализа должна определяться на основе исследования задач и прогнозируемых показателях эффективности.

5.2.3 Выполнение анализа

5.2.3.1 Технический обзор

Обзор имеющейся технической документации должен проводиться в качестве начального действия.

Должна быть определена необходимость выезда на объект, для дополнения или уточнения данных, полученных при обзоре имеющейся технической документации.

5.2.3.2 Основа исследования

Документация по основам исследования должна состоять из двух частей: описание системы и данные по безотказности.

Описание системы должно содержать информацию или ссылаться на документы обо всех технических и эксплуатационных аспектах, которые способны влиять на результаты анализа бесперебойности.

Данные по безотказности должны быть задокументированы. Ссылка на источник данных должна быть включена в документацию по основам исследования. Оценка на основе статистических данных предпочтительна, но допускается ссылаться на инженерную практику или экспертное мнение. Более подробно требования по сбору и использованию данных по безотказности описаны в 5.3.

Основанием для определения весовых коэффициентов для исходных данных по безотказности должна быть доступная на текущий момент статистика и данные по безотказности системы/компонента, полученные из исследований подобных систем, или экспертная/инженерная оценка.

При анализе СПД рекомендуется использовать репрезентативные базы данных надежности оборудования или базы данных событий.

5.2.3.3 Анализ и оценка

Для оценки эффективности анализируемого объекта могут быть использованы различные показатели эффективности. Эксплуатационная готовность и производительность являются наиболее часто используемыми показателями.

В зависимости от задач анализа бесперебойности, этапа проекта и базовых условий проекта могут быть использованы следующие дополнительные показатели эффективности:

- доля времени производства (доставки) выше потребности (наличие потребности);

- доля времени производства (доставки) выше 0 (коэффициент поточной эксплуатации);

- число периодов производства (доставки) ниже потребности;

- число периодов добычи (доставки) ниже определенного уровня для определенного периода времени;

- число дней с определенным снижением производства;

- потребление ресурсов на проведение ремонтных работ;

- эксплуатационная готовность систем/подсистем.

В качестве прогнозирующего параметра следует использовать ожидаемое (среднее) значение. Неопределенности и допущения, возникающие в связи с предварительной оценкой, должны быть оценены и представлены в отчетности согласно 5.2.3.4.

При проведении анализа и оценки эффективности допускается использовать модель, разрабатываемую в соответствии с 5.2.3.3.

В приложении Б указано руководство по выбору компонентов, которые должны быть включены для определения показателей эффективности при прогнозировании и ведении отчетности по бесперебойности.

Следует провести анализ чувствительности для оценки воздействия на полученные результаты от исследований, таких как альтернативные допущения, варианты отказов и данные по ремонту или альтернативная компоновка систем.

В дополнение к показателям эффективности необходимо определить список критичных элементов (оборудования, систем, эксплуатационных условий). Данный список будет содействовать в установлении систем/оборудования, которые следует учитывать для улучшения бесперебойности и безотказности. Требуется учесть воздействия компенсирующих мер.

5.2.3.4 Отчетность

Различные шаги анализа, описанные ранее, должны быть отражены в отчетности.

Требуется отразить все принятые допущения в отчетности.

Необходимо отразить в отчетности соответствующие показатели эффективности для всех альтернативных решений, анализ чувствительности и рекомендации, определенные по результатам анализа. Система обеспечения бесперебойности должна быть использована для последующего отслеживания ситуации и учтена при составлении рекомендаций. Рекомендации могут затрагивать проектные вопросы или вопросы дальнейшего анализа/оценок бесперебойности.

5.2.3.5 Катастрофические события

Некоторые редкие события с тяжелыми последствиями могут стать причиной долгосрочного закрытия производства. Такие события классифицируют как катастрофические, их учет должен отличаться от учета более частых событий в анализе эксплуатационной готовности и возможности доставки потребителю. Ожидаемая величина вклада от катастрофического события - это сравнительно малая величина, что является непоказательным вкладом в потери производства.

Последствия для производства вследствие аварии в системах эксплуатации и транспортировки, как правило, учитываются в анализе рисков. Результаты анализа рисков могут быть включены в отчет анализа бесперебойности для того, чтобы показать все способствующие факторы потери бесперебойности.

Дополнительные руководящие указания представлены в приложении В.

5.2.3.6 Обработка неопределенностей

Неопределенность, относящаяся к величине прогнозируемого показателя эффективности работы, должна быть изучена и, если возможно, выражена в количественной форме. Выражение в количественной форме может иметь форму распределения неопределенности, лежащей в основе ожидаемого значения показателя эффективности, или мерой распространения данного распределения (например, квадратичное отклонение, интервал прогноза).

Необходимо определить основные факторы, вызывающие неопределенность в предварительных оценках показателя эффективности.

Также должны быть охвачены факторы, способствующие неопределенности вследствие несовершенства самого метода моделирования эффективности системы.

Анализ важности и чувствительности может выполняться для описания чувствительности входных данных и сделанных допущений.

Дополнительное руководство представлено в приложении Г.

5.3 Данные по безотказности и бесперебойности

5.3.1 Сбор данных по безотказности

5.3.1.1 Общие положения

Целью создания и поддержания базы данных по безотказности является обеспечение получения обратной связи:

- для проектирования оборудования;

- текущей модернизации оборудования;

- формирования и подтверждения регламента технического обслуживания и плана по запасным частям;

- технического обслуживания в зависимости от состояния оборудования;

- установления факторов, способствующих эксплуатационной неготовности;

- повышения точности предварительных оценок.

При этом следует различать данные, полученные по эксплуатации оборудования, постоянно находящего на морском дне, оборудования для проведения закачивания и капитального ремонта скважин (например, систем аварийного отсоединения), оборудования для проведения сервисных работ (например, устройства приема/запуска очистных и диагностических скребков), а также инструмента.

5.3.1.2 Границы оборудования и определение иерархического уровня

Четкое описание границ является обязательным, необходимо применять строгую иерархическую систему. Определение границ и иерархии оборудования - см. [1].

Ниже перечислены основные категории данных:

- монтаж - описание процессов монтажа, откуда собираются данные по безотказности;

- материально-технические ресурсы - техническое описание установок/систем, включая условия эксплуатации и состояние окружающей среды;

- отказы - информация об отказе, например вид отказа, критичность отказа, причина отказа и т.д.;

- техническое обслуживание - сведения о ремонтно-восстановительном обслуживании, связанном с отказом, и информация о плановых или выполненных регламентных работах.

5.3.1.3 Анализ данных

Для предварительной оценки времени отказа (или ремонта) единицы оборудования должны быть определены статистическая и физико-вероятностная модели. Тип модели зависит от цели анализа и/или от наличия необходимых данных.

Определение временной модели отказа (или ремонта) должно основываться на собранных данных по безотказности с помощью стандартных статистических методов.

5.3.1.4 Процесс отбора и применения данных по безотказности

Установление правильных и значимых данных по безотказности (т. е. данные по отказу и связанных с ним ремонту/простою) требует процесса отбора данных, который подразумевает внимание к первоисточнику данных, интерпретацию имеющейся статистики и метод оценки использования данных анализа.

Выбор данных основывается на следующих принципах:

а) анализируемое оборудование должно:

1) быть аналогичного типа;

2) быть идентичной модели (при возможности);

3) применяться в схожих технологических процессах;

4) эксплуатироваться и обслуживаться в сопоставимых условиях;

5) иметь период стабильной эксплуатации более одного года;

б) используемая база данных должна быть достаточно обширной;

в) количество ресурсов и отказов, используемое для оценки или предварительной оценки параметров безотказности, должно быть достаточно большим, чтобы избежать ошибки, полученной в результате экстремальных значений;

г) данные по ремонту и простоям должны отражать специфические условия места эксплуатации;

д) границы оборудования для источника данных и элементы анализа должны, насколько возможно, совпадать;

е) необходимо цитировать источники данных.

Данные, полученные из базы данных событий, обеспечивают соответствующие основы для удовлетворения вышеуказанных требований. При недостатке данных необходима инженерная оценка и проведение анализа чувствительности входных данных.

5.3.1.5 Данные по бесперебойности

Проявление бесперебойности на уровне оборудования и устройств добычи/установки должно вноситься в отчет так, чтобы позволить осуществлять системное обеспечение бесперебойности. Тип установки и эксплуатации определяет формат и состав отчетности по бесперебойности. В приложении Д приведено описание методик проведения анализа бесперебойности на примере компонентов СПД.

5.4 Цели и требования бесперебойности

5.4.1 Основные положения

Разделение и определение целей и требований бесперебойности можно рассматривать для следующих этапов: концептуальное проектирование, детальное проектирование, закупка оборудования, а также эксплуатация, при этом следует принять во внимание положения ГОСТ Р 27.003.

5.4.2 Определение бесперебойности

5.4.2.1 Целью установления значения бесперебойности является обеспечение надлежащего решения вопросов безопасности и проблем бесперебойности и минимизации экономических рисков. Стоимость расходов на проектирование, производство и проверку правильности системы определенного уровня безотказности и бесперебойности следует рассматривать ранее установления требований к бесперебойности.

5.4.2.2 Рекомендуется прописать количественные или качественные цели/требования. Требования должны быть реалистичными и соответствующими современным технологиям.

5.4.2.3 При установлении требований бесперебойности важно сформулировать следующее:

- ограничения;

- применение системы;

- критерии отказов;

- условия эксплуатации;

- условия окружающей среды;

- условия технического обслуживания;

- методы, предполагаемые для верификации исполнения требований бесперебойности (см. 5.4.3);

- определение несоответствия требованиям;

- способ решения несоответствия.

5.4.2.4 Количественные требования можно определять исходя из показателей эффективности, таких как:

- эксплуатационная готовность;

- готовность системы;

- наработка до отказа;

- наработка до ремонта;

- срок мобилизации запасных частей.

5.4.2.5 Качественные требования могут выражаться через любые из следующих показателей:

- проектные технические характеристики изделия/системы;

- конфигурация системы;

- внутренняя присущая безопасность (приемлемое последствие отказа);

- действия, необходимые для обеспечения бесперебойности.

5.4.3 Верификация исполнения требований

5.4.3.1 Необходимо определить метод обеспечения правильного исполнения требования.

5.4.3.2 Верификация может быть выполнена посредством:

- проведения испытаний на месте эксплуатации или в лаборатории;

- задокументированного соответствующим образом опыта эксплуатации;

- проведения анализа и/или расчета;

- оценки эксплуатационных характеристик на месте эксплуатации после доставки.

5.4.3.3 Расчетные данные должны основываться на данных, полученных из эксплуатационного опыта или испытаний. Данные по безотказности должны быть согласованы между поставщиком и заказчиком.

5.5 Взаимодействия

5.5.1 На обеспечение бесперебойности оказывает влияние множество факторов. Взаимодействие с основными факторами описаны ниже.

5.5.2 Стоимость жизненного цикла

5.5.2.1 Предварительные оценки бесперебойности являются значимыми исходными данными для оценки стоимости жизненного цикла. Оценку LCC, как правило, проводят для выбора между двумя или более альтернативными решениями. Оценки могут включать отдельные изделия или целые производственные объекты. Формат исходных данных по бесперебойности должен подходить для расчета затрат на бесперебойность, как части анализа бесперебойности, при этом капитальные и эксплуатационные затраты обычно предусмотрены в общем анализе LCC. Следует отметить, что эксплуатационные затраты включают стоимость ремонтно-восстановительного обслуживания (объем работ, запасные части, логистику и прочие потребляемые ресурсы), которые можно оценить из анализа бесперебойности.

5.5.2.2 Каждое альтернативное решение должно быть представлено с соответствующими показателями эффективности бесперебойности в качестве процентного показателя плановой добычи. Если бесперебойность изменяется во времени, показатели эффективности необходимо представить в виде функции времени (одно выражение на каждый год этапа разработки месторождения). Уровень параметров должен быть представлен так, чтобы можно было подсчитать потери добычи и, следовательно, затраты на бесперебойность. Необходимо уточнить значимое допущение в каждом случае, если потери добычи можно восстановить.

5.5.2.3 За исключением случаев, когда оценки LCC направлены на прогнозирование общей LCC, исходные данные по бесперебойности можно ограничить до различий между альтернативными решениями.

5.5.3 Безопасность и окружающая среда

5.5.3.1 Основные положения

Основной принцип оптимизации проекта или выбора между альтернативными решениями - это экономическая оптимизация в рамках данных ограничивающих и базовых условий. Группа таких ограничений и условий представлена требованиями к охране труда, безопасности и охране окружающей среды.

Для обеспечения принятия решения необходим систематический подход к критическим вопросам, с обеспечением баланса между ограничивающими условиями безопасности, охраны окружающей среды и экономичности (бесперебойности), для достижения высокой безопасности и оптимальной бесперебойности.

5.5.3.2 Анализ подготовленности к рискам и чрезвычайным ситуациям

Анализ подготовленности к рискам и чрезвычайным ситуациям связывает многие аспекты безотказности и бесперебойности и вопросы безопасности и окружающей среды:

- исходными данными для проведения анализа подготовленности к рискам и чрезвычайным ситуациям могут быть безотказности систем безопасности (например, в случае добычи на платформу - система подачи воды при пожаре, система обнаружения пожара и утечек газа, в случае добычи на берег - система контроля давления и система аварийной остановки) и т.д.;

- анализ подготовленности к рискам и чрезвычайным ситуациям может налагать дополнительные требования по безотказности к определенному оборудованию, чаще всего к системам безопасности;

- анализ подготовленности к рискам и чрезвычайным ситуациям может налагать требования к компоновке оборудования, которая повлияет на бесперебойность;

- эксплуатационная неготовность по причине катастрофических событий (см. 5.2.3.5 и приложение В);

- в силу того, что анализ обеспечения бесперебойности направлен и определяет количество стратегий эксплуатации и технического обслуживания, такие стратегии могут влиять на анализ подготовленности к рискам и авариям, допущения и прогнозы. Примерами служат стратегии аттестации обслуживающего персонала, логистики и испытаний оборудования;

- рекомендуется сравнение и соотношение допущений, принятых при исследовании, и данных анализа подготовленности к рискам и чрезвычайным ситуациям и исследований обеспечения бесперебойности.

5.5.3.3 Окружающая среда

Требования к обеспечению защиты окружающей среды могут иметь отношение к стратегиям проекта и связанной эксплуатации, технического обслуживания. Они влияют на бесперебойность и должны быть основаны на координации и взаимодействии.

Примеры

1 Ограничивающие условия к сжиганию углеводородов на факеле налагаются для снижения степени влияния на окружающую среду, что влияет на добычу и бесперебойность (в частности, при проведении испытаний на приток при заканчивании скважин параметры факельной установки, в том числе, определяют параметры проходящего потока, что может привести к ускоренному износу уплотняющих поверхностей и, соответственно, сокращению межремонтного периода).

2 Выбор привода оборудования и источника питания (в частности, при применении гидравлического и электрогидравлического приводов, с незамкнутыми системами управления требует применения гидравлической жидкости на водной основе с присадками, не наносящими вред окружающей среде, но обеспечивающими работоспособность с учетом температуры в придонном горизонте до минус 4°С).

3 Низкая безотказность оборудования безопасности может иметь последствия относительно воздействия на окружающую среду.

5.5.4 Планирование работ по техническому обслуживанию

5.5.4.1 Стратегия технического обслуживания

Стратегия технического обслуживания должна устанавливаться исходя из критичности оборудования относительно безопасности, потери добычи и стоимости технического обслуживания. Обеспечение бесперебойности привносит значительный вклад в процесс планирования технического обслуживания. Особый интерес представляют примеры использования анализа технического обслуживания, направленного на обеспечение безотказности, планирование использования запасных частей, испытание на безотказность и инспектирование с учетом риска.

5.5.4.2 Техническое обслуживание, направленное на обеспечение безотказности

Анализ технического обслуживания, направленного на обеспечение безотказности, целью которого является установить регламент систематического технического (профилактического) обслуживания, обычно охватывает следующие этапы:

- функциональный анализ - определение основных функций системы/оборудования;

- анализ важности отказов - определение видов отказа оборудования и частоты, FMECA может быть использован, в том числе, частично;

- установление причин отказов и механизма реагирования на повреждения критического характера;

- определение типа технического обслуживания, исходя из критичности отказа, вероятности отказа, стоимости технического обслуживания и т.д.

Процесс RCM необходимо корректировать на протяжении жизненного цикла с учетом изменения регламента технического обслуживания и с целью использования соответствующих данных опыта разработки месторождения, а также верификации оценки критичности. Следует учитывать возможное воздействие судов и платформ на оборудование СПД, например передачу усилий от платформы на устье скважины при проведении ее капитального ремонта.

Применяемая информация анализа обеспечения бесперебойности на ранних этапах проекта должна передаваться в процессе технического обслуживания, направленного на обеспечение безотказности, при необходимости, для обеспечения целостности и взаимодействия между двумя процессами. Необходимо обеспечить согласованность данных по безотказности, примененных в двух процессах. Подобным образом полученную информацию в процессе технического обслуживания, направленного на обеспечение безотказности, следует принимать во внимание, если анализы обеспечения бесперебойности и безотказности корректируются в течение этапов эксплуатации. Также должны быть учтены положения ГОСТ Р 27.606.

5.5.4.3 Запасные части

Вопрос, касающийся запасных частей, требует внимания в связи с обеспечением бесперебойности, эксплуатационной готовности, анализов технического обслуживания и т.д. на различных этапах жизненного цикла. Анализ обеспечения бесперебойности на ранних этапах может отражать критичные единицы оборудования, требующие внимания к запасным частям, и особые требования, и вносит вклад в планирование использования запасных частей (например, запасные части с длительным сроком поставки). Подобным образом, во время подготовки к эксплуатации и этапа эксплуатации, планы и стратегии использования запасных частей могут содействовать более точной предварительной оценке обеспечения бесперебойности.

При создании эксплуатационного фонда запчастей (для потенциального применения на протяжении первых 12 мес) и запчастей для капитального ремонта необходимо учитывать сроки их поставки, виды отказа основного оборудования, ожидаемую частоту и темпы потребления, с учетом обеспечения безотказности и LCC. Должен быть определен объем запчастей, включенный в объем поставки для проведения монтажа, например уплотнительные кольца системы подводных колонных головок и системы соединения.

Уровень детализации анализа обеспеченности запасными частями может периодически отличаться для рассматриваемого места эксплуатации, в общем случае следует учесть вероятность следующих состояний и их влияние на простой:

- запасные части хранятся на месте эксплуатации (например, морская платформа для добычи нефти, береговой терминал);

- хранилище на месте эксплуатации отсутствует или пустое, запасные части имеются в наличии на береговых складах с соответствующими сроками поставки;

- все склады пусты, запчасти имеются только на заводах поставщиков.

5.5.4.4 Испытания на проверку безотказности

Периодичность проведения испытаний временно неиспользуемых систем можно установить исходя из методологии риска уменьшения безотказности.

По критериям соответствия безопасности или анализу подготовленности к рискам и чрезвычайным ситуациям, при необходимости, могут быть представлены требования к эксплуатационной готовности систем безопасности. Необходимо проводить испытания таких систем на регулярной основе и фиксировать результаты этих испытаний. Результаты необходимо сравнивать с требованиями к безотказности на предмет соответствия. Исходя из результатов, периодичность испытаний можно регулировать для обеспечения обязательной эксплуатационной готовности по первому требованию при минимальных затратах.

5.5.4.5 Инспектирование с учетом риска

Инспектирование с учетом риска является методом работы, который направлен на установление программы инспектирования, исходя из вопросов вероятности и последствий отказов. Методология сочетает анализ рисков и работ по обеспечению бесперебойности и, как правило, применяется для статического технологического оборудования.

Взаимодействия между процессами инспектирования с учетом риска, RCM, бесперебойностью, эксплуатационной готовностью и анализом рисков существенны для обеспечения прогнозируемой интенсивности отказов и простоя оборудования, рассматриваемого в этих исследованиях.

Приложение А

(рекомендуемое)

Содержание программы обеспечения бесперебойности

Рекомендуемое содержание программы обеспечения бесперебойности:

1 Введение

1.1 Цель программы и область применения

1.2 Границы применения системы и этапы жизненного цикла

1.3 Перечень ревизий версий программы

1.4 Структура программы

2 Общее описание программы

2.1 Критерии оптимизации

2.2 Задачи и методы обеспечения бесперебойности

2.3 Описание показателей эффективности работы

3 Организация функционирования программы и обязанности основных ответственных лиц

3.1 Общее описание

3.2 Обеспечение бесперебойности и контроля проверки

4 План-график действий ответственных лиц

4.1 Действия/этапы жизненного цикла - основной обзор

4.2 Мероприятия по обеспечению бесперебойности/безотказности

5 Список использованных источников

Приложение Б

(справочное)

Меры по эффективности бесперебойности

Показатели эффективности бесперебойности используют и для анализа в процессе предварительной оценки, и для отчетности, отражающей динамику эксплуатационных показателей в период эксплуатации. Показатели эффективности будут включать воздействия простоев, вызванные рядом различных событий. Необходимо определить различные виды событий и должны ли они быть включены при подсчете показателей эффективности. Настоящее приложение представляет собой руководящее указание для того, чтобы оформление предварительных оценок бесперебойности и отчетности эксплуатирующих месторождения организаций было единообразным.

Для типового оборудования и устройств для ведения добычи, с применением СПД, таких как манифольд, оконечное устройство трубопровода, линейный тройник, подводная фонтанная арматура, система подводных колонных головок и система соединения, следующие показатели могут представлять интерес для прогнозирования и также для статистической отчетности:

- эксплуатационная готовность нефти для закачки в хранилище/для экспорта;

- оснащенность нагнетанием воды (с привязкой ко времени) или наличие закачки воды (с привязкой к объему), например использование подводных или надводных сепараторов с последующей закачкой сепарированной воды в пласт;

- эксплуатационная готовность газа на экспорт, замеренного на выходе системы подготовки продукции скважин к транспортированию;

- выдача газа на экспорт, замеренного на месте подвода и подачи, включая эффект от компенсирующих мер;

- эксплуатационная готовность установки на дне моря, отдельно, без учета элементов переработки;

- готовность технологического оборудования и устройств, отдельно.

Список, приведенный в таблице Б.1, предоставляет руководство по событиям, которые следует включить в предварительные оценки бесперебойности и статистическую отчетность по бесперебойности для системы добычи, т.е. показатели эффективности с привязкой к объему. Предварительные оценки с привязкой ко времени или статистические оценки могут использовать аналогичную классификацию событий. Классификация событий бесперебойности для других конкретных операций (например, буровых работ, прокладки трубопровода) и связанные с ней системы/оборудование будут иметь другой формат. Границы оборудования и устройств ведения добычи должны быть четко и определенно изложены, с учетом рассматриваемого случая, например подключение к существующей системе, новой системе, установки на дне моря и т.д.

Таблица Б.1 - Классификация типов событий

Код | Тип события | Примечание |

A | На скважине | |

A1 | Отказ внутрискважинного оборудования | Воздействие на бесперебойность до начала внутрискважинных работ |

A2 | Внеплановые подводные внутрискважинные работы (капитальный ремонт) | Воздействие на бесперебойность от ремонта неисправности внутри скважины. Работы сопряжены с подъемом тяжелых грузов |

A3 | Испытания внутрискважинного оборудования | - |

A4 | Плановые скважинные работы (бурение, заканчивание, геофизические испытания скважины) | Воздействие на бесперебойность, которое зависит от порядка выполнения одновременных работ. Работы сопряжены с подъемом тяжелых грузов |

A5 | Пробная эксплуатация скважины | Потери добычи из-за необходимости проведения такого испытания. Воздействие на бесперебойность зависит от программы и методики испытания |

A6 | Стимуляция скважины | Простои и потери добычи, вызванные проведением работ. Увеличение объема добычи, влияющее на показатель эффективности |

B | Под водой | |

B1 | Отказ подводного оборудования | Воздействие на бесперебойность до начала подводных работ |

B2 | Внеплановые подводные работы | Воздействие на бесперебойность от ремонта. Может включать внутрискважинные работы. Ожидается готовность к непредвиденным обстоятельствам на основе безотказности |

B3 | Испытания подводного оборудования | - |

C | На надводных сооружениях (технологическое и инженерное оборудование) | |

C1 | Отказ и ремонт оборудования | Воздействие на бесперебойность, пока не начались работы по ремонтно-восстановительному обслуживанию, и, при необходимости, само ремонтно-восстановительное обслуживание можно разделить на стадии |

C2 | Профилактическое техническое обслуживание | Снижение добычи, вызванное выполнением профилактического технического обслуживания, например по причине установки защитных ограждающих устройств. Включает испытание оборудования безопасности верхних строений, которое затрагивает добычу |

C3 | Ложные аварийные отключения | Отказ и ремонт КИПиА |

C4 | Действительные аварийные отключения | Нарушения в технологических процессах, включая логистические задержки (например, в случае необитаемой платформы) |

D | Экспорт | |

D1 | Отгрузка | Данные остановки, вызванные, например, полным наполнением хранилищ, отказом оборудования отгрузки или отсутствием нефтеналивного танкера |

D2 | Остановки процессов последующей обработки сырья | Данные остановки, вызванные процессом последующей обработки сырья или если приемные сооружения находятся за пределами границ установки |

E | Прочие | |

E1 | Плановые остановки | Можно рассматривать как подлежащие исключению из предварительных оценок и из статистической отчетности, например, если плановые остановки оговорены в контрактах о продаже |

E2 | Модификации | Модификации, которые влияют на бесперебойность и эксплуатационную готовность |

E3 | Плохая погода | События аварийного отключения и остановки отгрузки могут быть вызваны плохой погодой |

E4 | Аварийные события | События, связанные с безопасностью. Простои оборудования, вызванные событиями катастрофического характера, необходимо отдельно отразить в прогнозах |

E5 | Трудовые конфликты | Не включены в прогнозы |

Приложение В

(справочное)

Катастрофические события

В.1 Отдельные нежелательные маловероятные аварийные ситуации могут стать причиной долгосрочного закрытия добычи. Такие события классифицируют как катастрофические. Они должны отличаться от более частых событий, которые учтены в анализе эксплуатационной готовности и продуктивности. Следует рассматривать катастрофические события отдельно.

Типичные катастрофические события включают в себя:

- землетрясения;

- пожары и взрывы;

- внезапные выбросы;

- диверсионные акции;

- разрушение строительных конструкций;

- серьезные проблемы с обсадными колонками или оборудованием устья скважины;

- разрывы райзера или трубопровода внешнего транспорта;

- вертикальную ударную нагрузку с большим потенциалом повреждений;

- прочие события и сочетания событий с большим потенциалом повреждений.

Более подробно важные факторы в анализе катастрофических событий рассмотрены ниже.

В.2 Целью анализа обеспечения бесперебойности является прогнозирование фактической эксплуатационной готовности A установки и монтажа за рассматриваемый период времени. Данная величина не определена (неизвестна) при выполнении анализа, и следовательно, она должна быть прогнозируемой. Неопределенность в отношении величины A может быть выражена распределением вероятностей H(a) со средним или ожидаемым значением A*, являющимся прогнозируемым параметром A. При проведении исследования эксплуатационной готовности методом Монте-Карло формируют независимую последовательность одинаково распределенного количества A1, A2, ..., An из данного распределения вероятностей. Используя A1, А2, ..., An, можно оценить данное распределение.

Теоретически и относительно распределения неопределенности H(a) допустимо включение катастрофических событий в анализ. Если катастрофическое событие заканчивается потерей добычи z и связанная с ним вероятность равна p, это необходимо отразить в распределении H. Но применение полного распределения может создать трудности в прогнозировании A с использованием ожидаемого значения. Зона рассеяния вокруг средней величины может быть очень большой, а форма плотности вероятности может быть бимодальной, далекой от типичного распределения Гаусса. Ожидаемая величина вклада от катастрофического события - это, как правило, сравнительно небольшая величина, а именно pz, что является непоказательным вкладом в потери добычи. При возникновении катастрофического события фактические потери будут равны z, и это может характеризовать сильное снижение в эксплуатационной готовности A.

Если рассматриваемый период продолжителен, тогда вероятность того, что катастрофическое событие произойдет, может быть достаточно высокой, а следовательно, вклад от распределения pz будет значительный. Следовательно, включение катастрофических событий имеет значение.

В.3 Критерий включения в анализы

Последствия для добычи вследствие катастрофических событий в системах эксплуатации и транспортировки следует всегда учитывать в анализе обеспечения бесперебойности или общего анализа рисков. Катастрофические события не следует включать в анализ обеспечения бесперебойности, кроме анализа рисков и финансового анализа. Критерием для исключения из анализа обеспечения бесперебойности может быть:

- вероятность того, что событие произойдет в течение срока эксплуатации системы - менее 25%;

- простой оборудования, вследствие возникновения одного события в течение срока износа, должен привести к снижению эксплуатационной готовности или продуктивности более чем на 1%.

Однако следует рассмотреть обращение к оценке прогнозируемого значения потери бесперебойности, если это является частью общего анализа рисков. Это обеспечит возможность проверки согласованности базовых условий и условного уровня, возможность сравнения с предварительными оценками бесперебойности в анализах обеспечения бесперебойности.

В анализах исключительно для подсистем необходимо периодически рассматривать вопрос необходимости включения катастрофических событий.

Приложение Г

(справочное)

Управление неопределенностью

Г.1 Целью анализов на безотказность и бесперебойность является прогнозирование эксплуатационных характеристик анализируемой системы. В качестве примера рассматривают эксплуатационную готовность. Допускают, что A - это фактическая эксплуатационная готовность для установки и монтажа за рассматриваемый период времени. Данная величина не определена (неизвестна) при выполнении анализа, и, следовательно, она должна быть спрогнозирована. Чтобы интегрировать и уменьшить данную неопределенность, необходимо разработать модель, которая описывает важные процессы и вводит в состав соответствующие опытные данные. Тем не менее, существуют неопределенности, связанные с величиной эксплуатационной готовности, и эта неопределенность может быть выражена распределением вероятностей H(a). Данное распределение вызвано неопределенностями на уровне оборудования, отражено, например, распределениями отказов или сроков восстановления и системной моделью, связывающей различные элементы системы вместе (оборудование, хранение, пункты получения продукции).

Г.2 При проведении исследования методом Монте-Карло эксплуатационной готовности формируют независимую последовательность одинаково распределенного количества A1, A2, ..., An изданного распределения вероятностей. Используя A1, A2, ..., An, можно оценить данное распределение и его среднее значение. В зависимости от количества моделирования n, точность такой оценки может быть приемлемой. Если вариация распределения велика, например вследствие долгосрочных простоев в некоторых имитационных моделях, требуется повышенное количество имитационных моделей для повышения точности оценки среднего значения.

Среднее значение (ожидаемое значение) распределения H(a) обычно применяется для эксплуатационной готовности A. Рассеивание распределения (и A1, A2, ..., An), например, выраженное квадратичным отклонением, дает информацию о достоверности метода анализа, необходимого для получения точной предварительной оценки. Если рассеивание невелико, метод анализа показывает, что прогноз будет близок к фактическому значению, если рассеивание большое, метод анализа показывает соответствующие значимые отклонения от прогнозируемого значения.

Значение A и, следовательно, неопределенность относительно значения этой величины подвержены влиянию следующих факторов:

- модели простоя оборудования и систем, когда произойдет отказ оборудования и какие последствия будут для добычи. В зависимости от возникновения отказов и продолжительности простоев эксплуатационная готовность может изменяться от одного периода времени к другому;

- эксплуатационные факторы, такие как ветер, волны и доступ к определенным ремонтным ресурсам. Такие факторы могут вызвать изменения от одного периода времени к другому;

- рассматриваемый период времени. На определенной установке эксплуатационная готовность за тот или иной год может колебаться, например, между 95% и 99%, в то время как эксплуатационная готовность аналогичной установки, измеряемая в сутках, может изменяться от 0% до 100%.

Эти факторы будут влиять на распределение неопределенности H(a) и на его среднее значение (прогнозируемый параметр) A*. Но H и A* будут дополнительно подвергаться влиянию того, как выражены эксплуатационные характеристики системной модели.

Важными аспектами являются:

- описание системы. Начальный этап проектирования предоставляет ограниченный доступ к надежной информации по техническим решениям, набору параметров по добыче и сбыту, стратегиям эксплуатации и технического обслуживания, условиям логистики и т.д. Таким образом, исследования должны основываться на некотором количестве допущений и условий. По ходу реализации проекта будет доступна дополнительная информация, и этот вид неопределенности можно свести к минимуму;

- модели, используемые для системы в целом и ее компонентов. Все модели имеют ограничения и недостатки и, следовательно, могут приводить к оптимальным предварительным оценкам рассматриваемого фактического количества;

- качество входных данных оборудования. Предварительные оценки могут быть недостаточными, например вследствие использования универсальных данных, которые не репрезентативны для актуального вида оборудования; небольшое время наблюдения в качестве основы для данных прикладного характера и использование данных, полученных из условий эксплуатации и окружающей среды, которые нерепрезентативны. Распределение вероятностей устанавливают на наработку оборудования до отказа и восстановительный ремонт с применением актуальных данных опыта и экспертных суждений и с отражением неопределенностей фактических величин этих наработок.

Г.3 Целью исследований важности и чувствительности является установление критических входных данных для эксплуатационной неготовности (непродуктивности) и описание использованных входящих данных чувствительности и принятых допущений. В анализе важности и чувствительности исследуют влияния изменений различных параметров, таким образом, эти исследования являются средством для выражения определенных аспектов неопределенности. Рассматривают пример анализа, в котором приведено действие увеличения и уменьшения средней наработки до отказа различных видов оборудования с x %. Этот анализ устанавливает, насколько важны предполагаемые средние наработки до отказа для результатов и насколько чувствительны результаты в средних наработках до отказа. Следовательно, если принимают во внимание группу распределения вероятностей, которые соответствуют данным в средних наработках до отказа, отражающих неопределенности, участвующие в прогнозировании сроков износа оборудования, результаты показывают ряд возможных значений, связанных с этими разными моделями. Следует отметить, что анализ важности и чувствительности отражает только некоторые аспекты неопределенности.

Г.4 Неопределенность относится к информации. Большой объем информации о системе и ее эксплуатационные характеристики уменьшают неопределенность. Однако остается вопрос соотношения затраты - выгоды, следует оценить целесообразность получения дополнительной информации, чтобы улучшить основу принятия решений. Неопределенности будут сокращены на поздних этапах проектирования, но при этом полностью исключены не будут.

Следующий пример показывает, как можно решать вопросы с определенными видами неопределенности. Предполагают, что неизвестна допустимость одновременной добычи и технического обслуживания (внутрискважинные работы) для подводных установок. Возможны три альтернативных метода для рассмотрения этого в анализах обеспечения бесперебойности:

1) одновременная добыча и техническое обслуживание разрешены;

2) одновременная добыча и техническое обслуживание разрешены, но выполнен дополнительный анализ чувствительности, в котором предположено, что одновременная добыча и техническое обслуживание не разрешены;

3) неопределенность относительно возможности разрешения одновременной добычи и технического обслуживания выражена вероятностью, например равной 70%. Вероятность включена в анализ.

В методе 1) не допускается неопределенности в отношении одновременной добычи и технического обслуживания. Следовательно, если это допущение верно, можно получить точные предварительные оценки, в противном случае результаты анализа будут недостаточными. Метод 2) более точно также рассчитывает последствия для добычи с альтернативным допущением.

Таким образом, фактически существует две модели. В этом случае анализ может быть также использован в качестве основы для экономических подсчетов, связанных с применением разрешения на одновременную добычу и техническое обслуживание.

Метод 3) соответствует подходу, представленному выше для обращения с неопределенностями, но его следует применять с осторожностью. На практике (через период времени) могут не разрешить одновременную добычу и техническое обслуживание, а последствия предварительных оценок могут стать недостаточными по сравнению с реальными значениями. В таких случаях следует проанализировать общее распределение и эксплуатационную готовность не только на среднем значении, которое не является точным.

Г.5 Для уменьшения нежелательной изменчивости от одного анализа к другому, в результате произвольности и неосновательности входе анализа, требуются методические рекомендации или стандарты в отношении методов и данных для применения конкретного распределения вероятностей для наработки до отказа оборудования.

Приложение Д

(справочное)

Краткий обзор методик

Д.1 Общие положения

Анализы бесперебойности являются частью обеспечения бесперебойности. В качестве руководства для анализа бесперебойности может быть использовано следующее:

- анализ обеспечения бесперебойности установки(ок) или работ;

- анализ эксплуатационной готовности важных систем;

- анализ безотказности и эксплуатационной готовности оборудования или компонентов. Некоторые методы и приемы соответствующих анализов кратко описаны далее.

Д.2 Анализ видов и последствий отказов

Анализ видов и последствий отказов является методом определения влияния потенциальных видов отказов в пределах системы.

FMEA и FMECA показывают комплексное влияние видов потенциальных отказов с учетом возможного снижения последствий для безопасности.

FMEA и/или FMECA подходит и как инструмент проектирования, и как верификация безотказности.

Следует учесть, что FMEA и/или FMECA не уделяет значительного внимания простоям, отказам по общей причине или сочетанию отказов.

В таблице Д.1 приведен пример листа FMEA для трубопровода и добычного райзера. FMEA выполняется в соответствии с требованиями ГОСТ Р 27.303.

Таблица Д.1 - Пример листа FMEA

Оборудование | Вид отказа | Причина отказа | Последствия отказа | Способ обнаружения отказа |

Трубопровод/ добычной райзер | Разрыв | Значительное превышение внутреннего расчетного давления | Утечка | Показания датчика давления, изменение потока |

Усталостное разрушение | Воздействие переменных нагрузок | |||

Трубопровод/ добычной райзер | Схлопывание | Местная потеря устойчивости, в связи с комбинацией внешнего давления и местных дефектов геометрии и/или материала трубы | Утечка | Показания датчика давления, изменение потока |

Распространяющийся изгиб трубы | Сплющивание значительной части трубы, происходящее вследствие местной потери устойчивости |

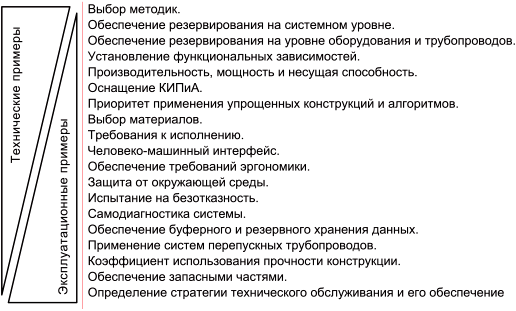

Д.3 Анализ дерева неисправностей

FTA - это средства исследования отказов системы. FTA выполняется в соответствии с требованиями ГОСТ Р 27.302.

На рисунке Д.1 приведен пример дерева неисправностей для подводного сепаратора.

|

Рисунок Д.1 - Дерево отказов для подводного сепаратора

Д.4 Структурная схема надежности

Целью метода RBD является графическое представление отказа и рассматриваемого показателя и использование полученных данных для оценки параметров безотказности системы. Метод RBD должен соответствовать ГОСТ Р МЭК 61078.

Метод RBD допускается использовать для предварительных оценок эксплуатационной готовности комплектного оборудования.

Д.5 Анализ бесперебойности методом моделирования Монте-Карло

Моделирование методом Монте-Карло является методом, при котором отказы и ремонты системы моделируются путем применения генератора случайных чисел, который взят из распределения вероятностей. Перед началом моделирования методом Монте-Карло необходимо сначала смоделировать структуру безотказности и логику анализируемой системы путем применения RBD или прочих методов.

Моделирование методом Монте-Карло оптимально подходит для предварительной оценки бесперебойности оборудования и устройств для ведения добычи. Его можно использовать для моделирования различных ситуаций, в том числе сложного отказа и распределений ремонта, влияния на различные правила ремонта, резервирования, эксплуатационных проблем и т.д.

Д.6 Рассмотрение результатов проектирования

Рассмотрение результатов проектирования, как правило, выполняют для многих систем в ходе разработки проекта. В рассмотрение результатов проектирования необходимо включить вопросы бесперебойности. Вопросы ремонтопригодности могут, например, быть включены в рабочую проектную экспертизу окружающей среды.

Проектные экспертизы могут обращать внимание на проблемы, влияющие на бесперебойность, такие как:

- общее качество продукции;

- технические характеристики продукции;

- прочность конструкции/запас безопасности, влияющие на безотказность оборудования;

- компоновка/резервирование системы;

- условия эксплуатации;

- система технического обслуживания;

- процедуры технического обслуживания;

- ремонтопригодность/доступ/применение модульности;

- рабочая окружающая среда для деятельности по техническому обслуживанию;

- требуемые навыки для персонала технического обслуживания;

- обеспеченность запчастями;

- требуемые инструменты;

- безопасность;

- опыт производства продукции.

Д.7 Исследование опасности и работоспособности

Целью HAZOP является определение опасности в технологических установках, установление проблемы эксплуатации и обеспечение существенного вклада в проектирование процесса. Полезное с точки зрения обеспечения бесперебойности, HAZOP также допускается использовать для установления безопасных альтернативных способов эксплуатации, установки в нештатной ситуации, чтобы избежать остановки оборудования.

HAZOP допускается использовать как для систем, так и для операций. Результаты проведения HAZOP при рассмотрении операций технического обслуживания могут входить в состав исходных данных для анализа бесперебойности.

Д.8 Рассмотрение бесперебойности и работоспособности

БР означает проверку всех сценариев отказа и простоя в анализируемой системе оборудования добычи. Целями БР могут быть:

- оценка достаточности выявленных отказов в системе и последствий видов отказов;

- оценка времени простоя оборудования в части подготовки к ремонту и запуску добычи (акцентируя внимание на технологических условиях, которые могут повлиять на эти вопросы). Это необходимо предусмотреть совместно с уточнением данных по безотказности и предложенных оценок, которые можно определить, применяя БР;

- оценка предварительных данных по безотказности для модели обеспечения бесперебойности;

- определение общего времени простоя, связанного с восстановлением неисправной единицы оборудования, включая время перед ремонтом (выявление неисправностей, изолирование, сброс давления, удаление газа, механические подготовительные работы), время проведения ремонтных работ, время после ремонта (механические доработки, запуск).

Определяют состав БР, состоящий из анализа обеспечения бесперебойности и дисциплин, таких как технологический процесс и техническое обслуживание. В период проведения работ по БР оценивают сценарии отказов каждого подраздела или стадии модели посредством систематического обзора. Устанавливают оценки общего времени простоя оборудования путем построения оценки продолжительности на все стадии простоя.

Д.9 Испытания на безотказность

Несколько видов испытаний на безотказность можно провести с целью обеспечения определенного уровня безотказности компонентов:

- испытание на рост безотказности;

- доводочные испытания на подтверждение безотказности;

- выбраковочные климатические испытания, в том числе приработки, в процессе производства;

- испытание на обеспечение безотказности изделия;

- подтверждение эксплуатационной безотказности.

Испытание на безотказность предполагает испытание на отказ. Испытание на безотказность допускается выполнять по программе аттестации оборудования.

Д.10 Человеческий фактор

Необходимо проанализировать как взаимодействие между продукцией, системами и оборудованием (включая документацию по эксплуатации и техническому обслуживанию), так и его оперативно-ремонтный персонал, чтобы установить потенциал возможных человеческих ошибок и их воздействие, имея в виду виды отказов изделий. Следует уделить особое внимание следующему:

- анализ изделий, для определения интерфейса взаимодействия и задач, выполняемых человеком;

- оценка потенциальных человеческих ошибок при взаимодействии при эксплуатации и техническом обслуживании, их причины и последствия;

- введение модификаций продукции и/или процедуры для снижения возможности ошибок и их последствий.

Д.11 Безотказность программного обеспечения

Системам программного обеспечения свойственно содержать ошибки, и эти ошибки могут вызвать отказы при эксплуатации.

При анализе системы, содержащей компоненты программного обеспечения, блочную схему техники, FMEA и/или FMECA и FTA могут применяться для учета воздействия отказа программного обеспечения на поведение системы. Это полезно для выявления компонентов программного обеспечения, которые имеют очень большое значение для функционирования системы. В случае количественного применения этих методов необходимо тщательно учесть безотказность компонентов программного обеспечения.

Следует отметить, что программные системы имеют особенности по характеру возникновения неисправностей:

- неисправности не проявляются вначале, но заложены в программном обеспечении;

- все идентичное программное обеспечение имеет одинаковые неисправности;

- с того момента, когда неисправность обнаружена и успешно исправлена, она не возникает снова;

- обширное тестирование устраняет многие неисправности программных средств;

- программное средство должно разрабатываться, проектироваться, тестироваться и применяться с подобным типом аппаратного оборудования, т.е. изменение аппаратного оборудования может активировать скрытые неисправности внутри программного средства.

Д.12 Построение модели общей причины

Классическая формула, применяемая для расчета безотказности системы из безотказности элементов, предполагает, что отказы не зависят друг от друга. Внешние причины могут включать человеческий фактор или проблемы окружающей среды, при этом внутренние причины, как правило, связаны с аппаратной частью.

Предварительные оценки обеспечения бесперебойности должны включать оценку отказов, обусловленных общей причиной.

Д.13 Оптимизация периодичности испытаний

Для того, чтобы соответствовать критериям приемки и/или более конкретным требованиям, например систем безопасности, необходимо проведение испытаний с определенной периодичностью. Исходя из анализа системы, интервал испытания и на компоненты, и на систему в целом может быть оптимизирован относительно установленного критерия приемки/требований и стоимости испытания. Состояние элементов после испытаний (т.е. полностью восстановленные или с резко ухудшившимися характеристиками) следует четко и определенно изложить. Частое проведение испытаний, как правило, приводит к высокой готовности по безопасности, если зона охвата испытания отвечает требованиям (под зоной охвата испытания имеется в виду уместность испытаний, т.е. вероятность открытия скрытых функциональных отказов за время испытания). Однако проведение испытания может быть дорогостоящим и может также ухудшить состояние системы в отдельных случаях (например, испытание клапанов под давлением) и вызвать дополнительные отказы в системе. Следует оптимизировать интервалы испытания исходя из итерационного процесса, где критерий приемки всей системы и затраты входят в критерии оптимизации.

Д.14 Оптимизация резервов запасных частей

Время простоя, используемое в анализе обеспечения бесперебойности, зависит от наличия и сроков поставки запасных частей. Оптимизация резервов запасных частей является частью комплексной логистической поддержки и решает проблемы, как правило, отвечающие на следующие вопросы:

Должны ли запасные части храниться в море, в прибрежной зоне или у поставщика?

Сколько запасных частей каждого вида следует внести на хранение?

Оптимизация резервов запасных частей основана на эксплуатационных исследованиях и выбранных методах обеспечения безотказности и может быть расчетной или может использовать моделирование методом Монте-Карло. Процесс оптимизации направлен на установление баланса между долей затрат на заблаговременное приобретение и хранение резерва запасных частей для планового технического облуживания и регламентированного ремонта с долей затрат на приобретение запасных частей и инструмента для непланового технического обслуживания или аварийного ремонта.

Д.15 Методы анализа безотказности конструкции

Методы анализа безотказности конструкции представляют собой инструмент подсчета вероятностей системы, где отказ системы сформулирован посредством так называемого предельного состояния функции и набором случайных переменных, называемых базисными переменными. Базисные переменные представляют причинные механизмы, имеющие отношение к нагрузке и мощности, которые могут вызвать отказ системы. Предельная функция основана на физических моделях. Применяют численные методы для подсчета вероятности p и проведения исследований чувствительности вероятности отказов к изменению параметров в системе. Часто применяют моделирование методом Монте-Карло, но это очень затратный по времени метод в случае малых вероятностей.

Методы анализа безотказности конструкции являются инструментами расчета вероятности. Как следствие, применяемые модели в этом типе анализа стоят в одном ряду с прочими моделями безотказности, такими как модели срока износа для механического и электронного оборудования, модели безотказности для программного обеспечения, модели готовности для систем поставки и модели для расчета безотказности действий персонала. Все модели этого вида допускается использовать для расчета отдельных вероятностей, которые являются входными данными в различных системах, применяемых в анализах рисков и бесперебойности, например для основных событий в дереве отказов и анализе безотказности оборудования по блок-схеме. Однако особенностью методов анализа безотказности конструкции является то, что влияние от случайных переменных и видов отказов можно учесть в одном анализе. Таким образом, применяя численные методы, часто отсутствует необходимость в разделении событий на детализированные случаи в таком же объеме, как, например, в анализе диагностического дерева отказов.

Библиография

[1] | ИСО 14224:2017* | Промышленность нефтяная, нефтехимическая и газовая. Сбор и обмен данными по надежности и техническому обслуживанию оборудования |

УДК 622.276.04:006.354 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, управление, соответствие, требования, обеспечение, надежность | |