ПНСТ 585-2021

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Учет внешнего давления при проектировании и расчете давлений в подводном оборудовании

Petroleum and natural gas industry. Subsea production systems. Design and pressure rating determination of subsea equipment with consideration about external pressure

ОКС 75.020

Срок действия с 2022-02-01

по 2025-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 декабря 2021 г. N 74-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Целью разработки настоящего стандарта является установление единых правил и общих требований к учету наружного давления при проектировании и расчете давлений в подводном оборудовании.

Большая часть надводного нефтепромыслового устьевого оборудования или сосудов под давлением разрабатывается и рассчитывается из условия, что на наружную сторону сосуда действует давление в одну атмосферу.

В подводном оборудовании с увеличением глубины на наружную сторону может действовать значительно большее давление, которое компенсирует часть внутреннего давления и снижает нагрузку на стенку конструкции.

Игнорирование внешнего давления может привести к использованию толстостенных конструкций и нежелательным изменениям проектных параметров оборудования. Сложности при ковке, термообработке и изготовлении могут привести к неоднородности свойств материала. Кроме того, это повлияет на транспортировку и монтаж из-за веса составляющих элементов.

1 Область применения

Настоящий стандарт устанавливает нормы и методы расчета наружного давления, учитываемого при проектировании подводного оборудования систем подводной добычи углеводородов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.271 Государственная система обеспечения единства измерений. Средства измерений давления. Термины и определения

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ Р 55311 Нефтяная и газовая промышленность. Сооружения нефтегазопромысловые морские. Термины и определения

ГОСТ Р ИСО 13879 Перспективные производственные технологии. Содержание и порядок составления функциональных требований для предприятий нефтяной и газовой промышленности

ГОСТ Р ИСО 17776 Нефтяная и газовая промышленность. Морские добычные установки. Способы и методы идентификации опасностей и оценки риска. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 55311, ГОСТ 24856, ГОСТ 8.271, ГОСТ 356, а также [1].

4 Обозначения и сокращения

4.1 В настоящем стандарте использованы следующие обозначения и сокращения:

P | - | разрешенное давление; |

- | перепад давления; | |

- | рабочее давление (с учетом рекомендаций [2]-[4]); | |

- | давление отключения; | |

- | главное напряжение в направлении 1; | |

- | главное напряжение в направлении 2; | |

- | главное напряжение в направлении 3; | |

- | внутренний диаметр; | |

- | наружный диаметр; | |

- | внутреннее давление; | |

- | наружное давление; | |

- | наружное давление на глубине (х); | |

R | - | внешний радиус; |

S | - | расчетные допускаемые напряжения; |

- | предел текучести (или YS); | |

t | - | толщина стенки; |

FMEA | - | анализ видов и последствий отказов (Failure Modes and Effects Analysis); |

FMECA | - | анализ видов и последствий отказов (Failure Modes and Effects Analysis); |

FTA | - | анализ видов, последствий и критичности отказов (Failure Mode, Effects and Criticality Analisys); |

HAZID | - | идентификация опасности (Hazard Identification); |

HAZOP | - | исследование опасности и работоспособности (Hazard and Operability Study). |

5 Факторы, учитываемые при проектировании и расчете

6 Процедуры учета наружного давления при проектировании и расчете

6.1 Последовательность действий

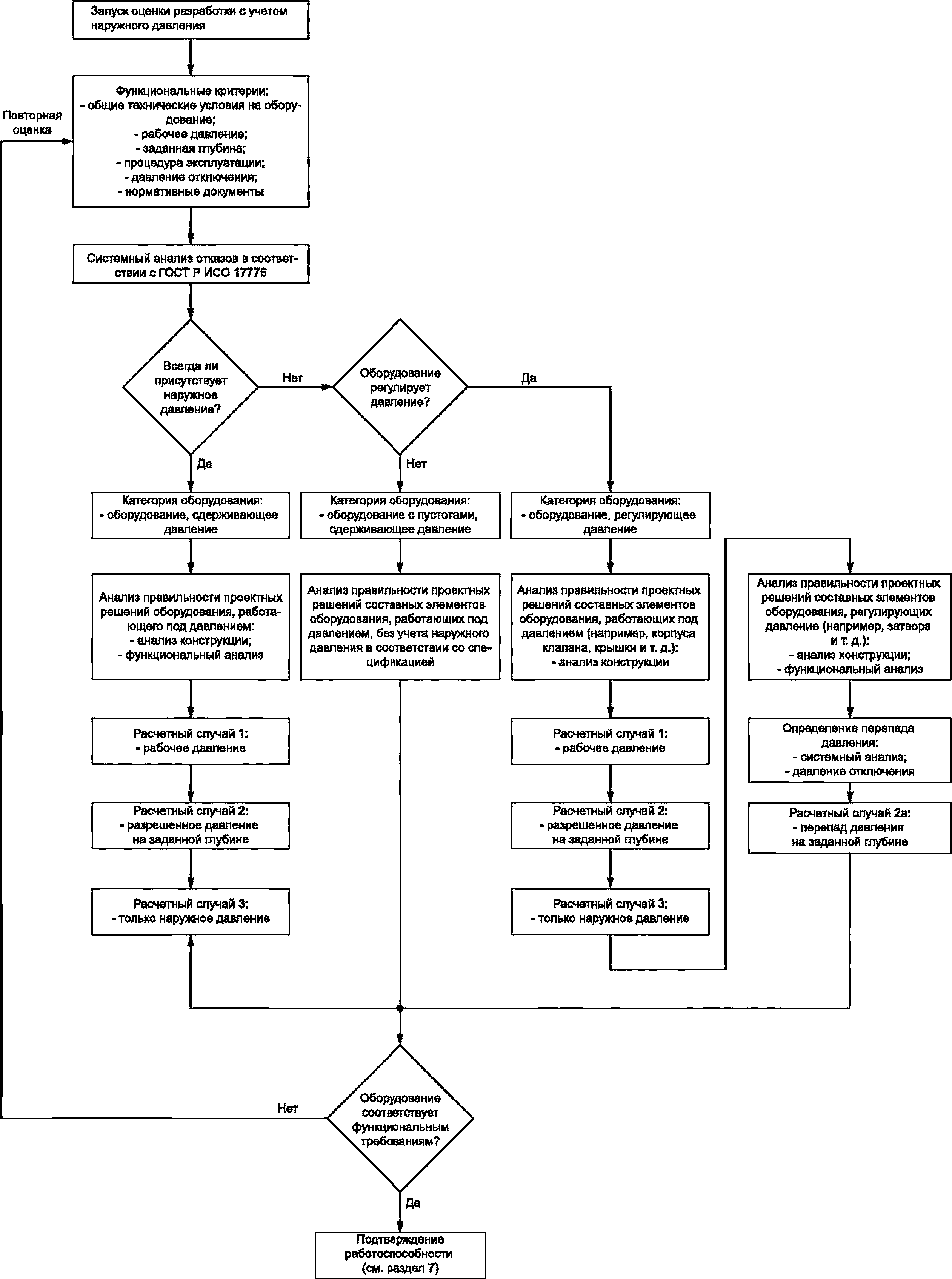

6.1.1 Для учета наружного давления при проектировании и расчете давления для подводного оборудования существует алгоритм действий, приведенный в приложении А на рисунке А.1, в соответствии с которым разработчик оборудования должен:

а) определить функциональные критерии для оборудования и процедуры эксплуатации;

б) определить категорию оборудования на основании соответствующей оценки опасностей или оценки риска и системного подхода;

в) провести соответствующий анализ проектных решений на основании категории оборудования.

6.2 Функциональные критерии

6.2.1 Функциональные критерии - это минимальная совокупность критериев, которые должны быть выполнены, чтобы рассматриваемое оборудование соответствовало заявленным требованиям.

6.2.2 Функциональные критерии для выбора соответствующего номинального давления из ряда номинальных давлений, установленных ГОСТ 356:

- глубина установки оборудования;

- эксплуатационное давление или перепад давления в соответствии с процедурой эксплуатации;

- условия окружающей среды и/или гидрометеорологические условия (влияние внешних нагрузок);

- циклические нагрузки/требования к циклическим нагрузкам по сроку службы (в том числе циклы давления, циклы температуры, внешние нагрузки и т.д.);

- коррозия, требования по коррозии/износу;

- применимые отраслевые стандарты и/или нормативные требования.

Примечание - Рекомендации по разработке функциональных технических условий приведены в ГОСТ Р ИСО 13879 (см. также [6]).

6.3 Оборудование, работающее под давлением

6.3.1 В настоящем стандарте, под оборудованием, работающим под давлением, понимается оборудование, удерживающее рабочую среду внутри себя и отказ которого может привести к выбросу рабочей среды скважины в окружающую среду.

6.3.2 Учет наружного давления для оборудования, работающего под давлением, обосновывается результатами расчетов методом конечных элементов, с определением напряжений и деформаций по вариантам возникновения нагрузок на заданной глубине.

6.3.3 Для оборудования, которое подвергается нагрузкам от давления, а также температурным нагрузкам, механическим или конструкционным нагрузкам (например, изгибу, растяжению, сжатию и т.д.), необходимо провести анализ результатов прочностных расчетов с учетом объединения этих нагрузок по вариантам их возникновения. Пример анализа результатов прочностных расчетов оборудования представлен в приложениях Б и В.

6.3.4 Для оборудования, которое подвергается периодически повторяющимся операциям (например, связанным с изменением наружного и внутреннего давления, температуры, внешних нагрузок и т.д.), должна быть проведена оценка усталости, а полученные данные должны быть соотнесены с функциональными критериями.

6.3.5 Глубина установки и допустимые при эксплуатации нагрузки должны быть четко отражены в рабочей и эксплуатационной документации для оборудования, работающего под давлением разработанного с учетом наружного давления.

6.3.6 Примеры учета наружного давления представлены в приложении Б.

6.4 Оборудование, регулирующее давление

6.4.1 В настоящем стандарте под оборудованием, регулирующим давление, понимается оборудование, предназначенное для контроля или регулирования жидкой среды под давлением или поддержания давления рабочей среды в заданном диапазоне.

6.4.2 Оценка правильности проектных решений такого оборудования требует анализа как составляющих компонентов, работающих под давлением, так и составляющих компонентов, регулирующих давление (или механизмов затвора).

6.4.3 Для анализа, в том числе для расчета методом конечных элементов, оборудование, регулирующее давление, можно представить состоящим из входного и выходного патрубков, разделенных механизмом затвора.

6.4.4 Для оборудования, подверженного нагрузкам от давления, температурным нагрузкам, механическим или конструкционным нагрузкам (например, изгибу, растяжению, сжатию и т.д.), необходимы объединение и анализ этих нагрузок по вариантам их возникновения. Примеры анализа нагрузок на оборудование представлены в приложении В.

6.4.5 Для оборудования, которое подвергается периодически повторяющимся операциям (например, связанным с изменением давления наружного и внутреннего, температуры, внешних нагрузок и т.д.), должна быть проведена оценка усталости, а полученные данные соотнесены с функциональными критериями.

6.4.6 При разработке оборудования, регулирующего давление, требуется анализ как составляющих компонентов, работающих под давлением, так и составляющих компонентов, регулирующих давление, с учетом наружного давления, а также соответствующего значения давления на входе и на выходе запорного механизма.

6.4.7 Если при разработке оборудования, регулирующего давление, учет наружного давления позволяет уменьшить перепад давления на затворе, то в рабочей и эксплуатационной документации на это оборудование должны быть отражены методы определения давления на выходе, а также эксплуатационные процедуры и меры предосторожности, обеспечивающие постоянное давление на выходе.

6.4.8 Примеры учета наружного давления представлены в приложении Б.

6.5 Варианты нагрузки для оборудования, регулирующего давление

Для наиболее полного учета особенностей эксплуатации оборудования с учетом влияния наружного давления или перепада давления необходимо определить наихудшие условия для расчета; для этого следует провести подробную идентификацию опасности и/или провести исследование опасности и работоспособности (HAZID/HAZOP) в соответствии с ГОСТ Р ИСО 17776.

6.6 Оборудование с пустотами

6.6.1 В настоящем стандарте под оборудованием с пустотами понимается оборудование с внутренними полостями, с остаточным или загерметизированным давлением в одну атмосферу, возникшими во время сборки оборудования. Данные полости не заполняются жидкостью и не имеют системы компенсации давления на глубине. Пустоты могут возникать также в сварных конструкциях из труб без дренажных отверстий, образоваться между двумя уплотнениями, после диафрагм в датчиках давления, в электрических разъемах.

6.6.2 Наружное давление не компенсирует внутреннее давление и не снижает нагрузку на стенку оборудования (как работающее под давлением, так и регулирующее давление), если в нем есть пустоты.

6.6.3 При проектировании оборудования необходимо минимизировать количество скрытых полостей.

6.6.4 Разработка, анализ и проверка данного вида оборудования должны проводиться с учетом влияния максимального абсолютного давления, то есть суммы величин давления на максимально разрешенной глубине для данного оборудования и давления в одну атмосферу, действующего на элемент с пустотами.

Примечание - Абсолютное давление - это давление, при измерении которого за начало отсчета принимают абсолютный нуль давления.

6.7 Металлические уплотнения

6.7.1 Характеристики металлических уплотнений оцениваются по результатам расчетов контактных нагрузок (напряжений и/или линейных нагрузок) и сравнения результатов с применимыми предельными значениями контактных нагрузок, определенных на основании подтверждения работоспособности металлических уплотнений при лабораторных испытаниях и/или на базе характеристик, подтвержденных при эксплуатации.

6.7.2 В рамках анализа правильности проектных решений также оцениваются отклонения для элементов уплотнения и сопрягающихся поверхностей, поскольку они могут влиять на значение контактных нагрузок.

6.7.3 Если идентификация опасности и/или исследование опасности и работоспособности (HAZID/HAZOP) в соответствии с ГОСТ Р ИСО 17776 показали, что наружное давление/перепад давления можно использовать при разработке уплотнения, необходимо проведение анализа методом конечных элементов для оценки правильности проектных решений для металлических уплотнений в этих условиях.

6.7.4 Контактные нагрузки (контактные напряжения и/или линейные нагрузки) должны определяться в этих условиях и сравниваться с предельными значениями контактных нагрузок, которые используются для разработки уплотнений при рабочем давлении (без наружного давления/перепада давления).

6.7.5 Некоторые металлические уплотнения могут быть чувствительны к изменениям давления и отклонениям геометрических допусков, поэтому не разрешается применять допущения и использовать такие уплотнения как компоненты оборудования, работающего под давлением, без тщательного анализа и проверочных расчетов.

6.7.6 Если для расчета металлического уплотнения используется перепад давления, то для оценки всех применимых давлений на входе и выходе и их сочетаний следует провести анализ методом конечных элементов.

6.7.7 Необходимо учитывать аспекты эксплуатационных характеристик и функциональные возможности уплотнения (например, допустимые давление и температура, совместимость с контактными средами, допустимые нагрузки и количество циклов и т.п.), включая основные и дополнительные металлические и неметаллические уплотнения.

6.7.8 Дополнительное уплотнение, как правило, лишает основное уплотнение преимуществ влияния наружного давления окружающей среды, это следует учитывать при разработке/анализе уплотнения и программы верификации.

6.8 Дополнительные процедуры для оценки правильности проектных решений

6.8.1 Анализ методом конечных элементов

6.8.1.1 Анализ методом конечных элементов может быть выполнен в линейно-упругой, упругопластической постановках задач или методом предельных нагрузок по усмотрению разработчика оборудования.

6.8.1.2 Сравнение результатов анализа методом конечных элементов, полученных с и без учетов действий наружного давления, показывает чувствительность оборудования к наружному давлению.

6.8.2 Выбор способа проведения анализа методом конечных элементов

6.8.2.2 Использование традиционного анализа в линейно-упругой постановке (см. [7]) при проектировании может привести к неконсервативным результатам при классификации напряжений по толщине стенки, особенно вблизи геометрических неоднородностей, таких как углы, кромки или риски.

6.8.2.3 Это связано с нелинейным распределением напряжений по толщине стенки или неоднородностью механических свойств материала вдоль стенки элемента.

6.8.2.4 Для проверки корректности проектных решений допускается использовать анализ в линейно-упругой постановке задачи, с дополнительной верификацией полученных результатов.

6.8.3 Эквивалентные напряжения по Мизесу

6.8.3.1 Эквивалентные напряжения по Мизесу рассчитывают, используя напряжения, полученные в результате анализа методом конечных элементов.

6.8.3.2 Теория прочности, основанная на критерии пластичности Мизеса, дает более точные результаты по оценке начала текучести (метод проектирования по напряжениям) пластичных материалов.

6.8.3.3 Методы применения критериев с использованием эквивалентных напряжений по Мизесу приведены в [9] или [7], [8].

6.8.4 Дополнительная проверка правильности проектных решений

6.8.4.1 Помимо проверки правильности проектных решений для типовых режимов отказов, таких как общая пластическая деформация и усталостное разрушение, рекомендуется проводить дополнительную проверку с учетом наружного давления по следующим категориям:

3) накопление деформации при циклическом нагружении: может возникать в элементе, который подвергается различным механическим и/или температурным напряжениям. Допускается применять анализ в линейно-упругой постановке с учетом накопления неупругой деформации при циклическом нагружении и результатов анализа методом конечных элементов, как описано в [9]. Аналогичные методы проверки стойкости к местным (локальным) разрушениям в результате циклического накопления неупругой деформации при упругопластическом анализе описаны в [7] и [8].

6.9 Документация

6.9.1 Общие положения

Соответствие оборудования требованиям проектной документации (а также [3], [2] или [5]), учтенное наружное давление, оценка усталости должны быть отражены в эксплуатационной документации на оборудование.

6.9.2 Ведение документации

6.9.2.1 Заказчик/оператор оборудования вправе использовать его в других местах на других глубинах. В таком случае необходимо провести дополнительную проверку для подтверждения работоспособности оборудования в новых условиях совместно с изготовителем оборудования.

6.9.2.2 Система ведения документации, принятая у заказчика/оператора оборудования, должна подробно описывать процедуры по ведению эксплуатационной документации для проведения своевременного обслуживания оборудование, также, в случае неисправности, обеспечивать проведение соответствующей проверки документов оборудования для установления и устранения причин.

Примечание - Пример руководства по ведению документов в рамках системы управления качеством представлен в [10] и [11].

6.9.3 Верификация наружного давления на разной глубине

6.9.3.1 При использовании оборудования на глубине менее заданной эксплуатационной документацией разрешенное давление эксплуатации может быть пересмотрено с учетом новых данных (приложение Б).

6.9.3.2 Использование внутреннего давления, равного разрешенному давлению, приводит к более высокому перепаду давления по границе сдерживания давления, которое создает напряжения и/или деформации, превышающие значения, для которых было разработано/рассчитано и аттестовано оборудование.

6.9.3.3 Оборудование, рабочее давление которого зависит от внешнего давления, может быть использовано только в том случае, когда давление воды на глубине, где должно быть установлено оборудование, равно или более наружного давления, которое учитывалось при расчете этого оборудования, но не более испытательного давления.

6.9.3.4 Следует убедиться, что для конкретного оборудования и его применения перепад давления, действующий на оборудование, не превышает численное значение рабочего давления. Это должен подтвердить изготовитель оборудования.

6.9.3.5 Для оценки наружного давления необходимо тщательно учитывать все нагрузки, действующие на оборудование, на всех этапах жизненного цикла (заводские приемо-сдаточные испытания, комплексные испытания системы, эксплуатация, внештатная эксплуатация, аварийные ситуации, завершение эксплуатации и т.д.).

6.9.3.6 Определение серьезных опасностей и/или оценка риска по ГОСТ Р ИСО 17776 (HAZID, HAZOP, FMEA, FMECA, FTA и т.д.) необходимы для разработки оборудования с учетом наружного давления, особенно когда оборудование, работающее под давлением, разработано с учетом обратного или наружного давления.

7 Подтверждение работоспособности

7.1 Подтверждение работоспособности испытаниями

7.1.1 Оборудование, работающее под давлением, должно аттестоваться по результатам испытаний в наихудших условиях в зависимости от того, в каком случае нагрузка будет создавать самый высокий уровень напряжения.

7.1.2 Испытания, подтверждающие работоспособность, должны проводиться в гипербарической камере, для моделирования влияния максимального наружного давления, при условии, что габаритные размеры испытуемого оборудования позволяют разместить его в доступной для испытаний камере.

7.1.3 Для оборудования, габаритные размеры которого превышают размеры доступных гипербарических камер (например, конструкции колонных головок), должен проводиться анализ методом конечных элементов, для проверки возникающих напряжений и деформации. Испытания с приспособлениями (испытательными стендами), моделирующими эффекты нагрузки как от внутреннего, так и от наружного давления, должны проводиться для подтверждения работоспособности составляющих частей такого оборудования (например, штоков, уплотнений, электрических разъемов, датчиков, манометров и т.д.).

7.1.4 Оборудование, не имеющее составных частей, которые возможно использовать для проведения испытаний в гипербарической камере или с помощью специальных приспособлений (например, донное основание), допускается аттестовать на основании проведенного анализа, методом конечных элементов, при условии, что установленные требования в условиях намеченного использования выполнены, а методы и результаты анализа расчетов прошли дополнительную верификацию.

7.1.5 Для оборудования, проходящего циклические испытания на усталость/износ, для подтверждения работоспособности должны моделироваться наихудшие условия по гидростатическому давлению. Программа циклических испытаний должна выполняться только после заводских приемо-сдаточных испытаний.

7.1.6 Приспособления (испытательные стенды), используемые при испытаниях, должны точно моделировать максимальное наружное давление и иные возникающие при эксплуатации нагрузки, если это возможно.

7.2 Подтверждение работоспособности конечно-элементным расчетом

7.2.1 Подтверждение работоспособности по результатам анализа методом конечных элементов необходимо проводить относительно нагрузок, граничных условий, свойств материалов и т.д. Также необходимо проводить верификацию чувствительности результатов к конечно-элементной сетке путем сравнения решений, полученных как минимум на трех дополнительных моделях с различной плотностью конечно-элементной сетки, для определения практической сходимости решения.

7.2.2 Для подтверждения работоспособности этим методом требуется наиболее полное и точное моделирование геометрии исследуемого оборудования, а также определение начальных и граничных условий и иных исходных параметров модели.

7.2.3 Необходимо оценить все прикладываемые нагрузки, ответную реакцию на них и изменения в граничных условиях. Все погрешности должны быть отражены в рабочей документации.

7.2.4 Оценка точности анализа методом конечных элементов может основываться на сравнении полученных результатов с результатами аналитического расчета, проведенного по общепризнанной методике и/или результатам испытаний.

7.2.5 Результаты анализа методом конечных элементов и результаты испытаний должны совпадать на 90%-95%, в зависимости от выбранного типа и размера элемента конечно-элементной сетки, места измерения и т.д.

7.2.6 Анализ чувствительности результатов к конечно-элементной сетке должен подтвердить, что изменение ее плотности не влияет на распределение напряжений по толщине компонента. Результаты, полученные на моделях с разной плотностью конечно-элементной сетки, могут отличаться не более чем на 5%.

7.2.7 Дополнительное руководство для проверки анализа методом конечных элементов представлено в [12].

7.3 Подтверждение работоспособности испытаниями уплотнений

7.3.1 Металлические уплотнения

7.3.1.1 Для аттестации металлических уплотнений требуется проведение циклических испытаний на воздействие давления и температуры (для примера, см. [4], приложение F).

7.3.1.2 Испытания, подтверждающие работоспособность уплотнений, не требуют проведения расчетов для унифицированных уплотнений. Расчет на перепад давления требуется для уплотнений по условиям эксплуатации, работающих в диапазоне давлений.

7.3.2 Неметаллические уплотнения

7.3.2.1 Неметаллические уплотнения могут быть подвержены сжатию и/или релаксации (снятию) напряжений при высоком наружном давлении.

7.3.2.2 Испытания, подтверждающие работоспособность следует проводить чтобы убедиться в том, что длительное воздействие высокого давления не ухудшит прочность уплотнений под действием сжатия или релаксации (снятия) напряжений.

7.3.2.3 Эти испытания допускается проводить на образце уплотнения, в этом случае используемые приспособления (испытательный стенд) должны полностью имитировать условия эксплуатации и возникающие при этом нагрузки, или на образце материала для определения его свойств; в этом случае полученные по результатам испытаний данные должны использоваться в качестве исходных для анализа на герметичность методом конечных элементов.

7.3.2.4 Более высокое гидростатическое давление может привести к более высоким нагрузкам и, вероятно, увеличению эксплуатационных нагрузок на такие составные элементы, как приводы. Влияние этого изменения нагрузки необходимо проверить при помощи испытаний с использованием приспособлений (испытательного стенда).

Приложение А

(справочное)

Анализ и оценка проектных решений с учетом наружного давления

|

Рисунок А.1 - Алгоритм процесса анализа и оценки правильности проектных решений с учетом наружного давления

Приложение Б

(справочное)

Анализ прочностных расчетов оборудования, работающего под давлением

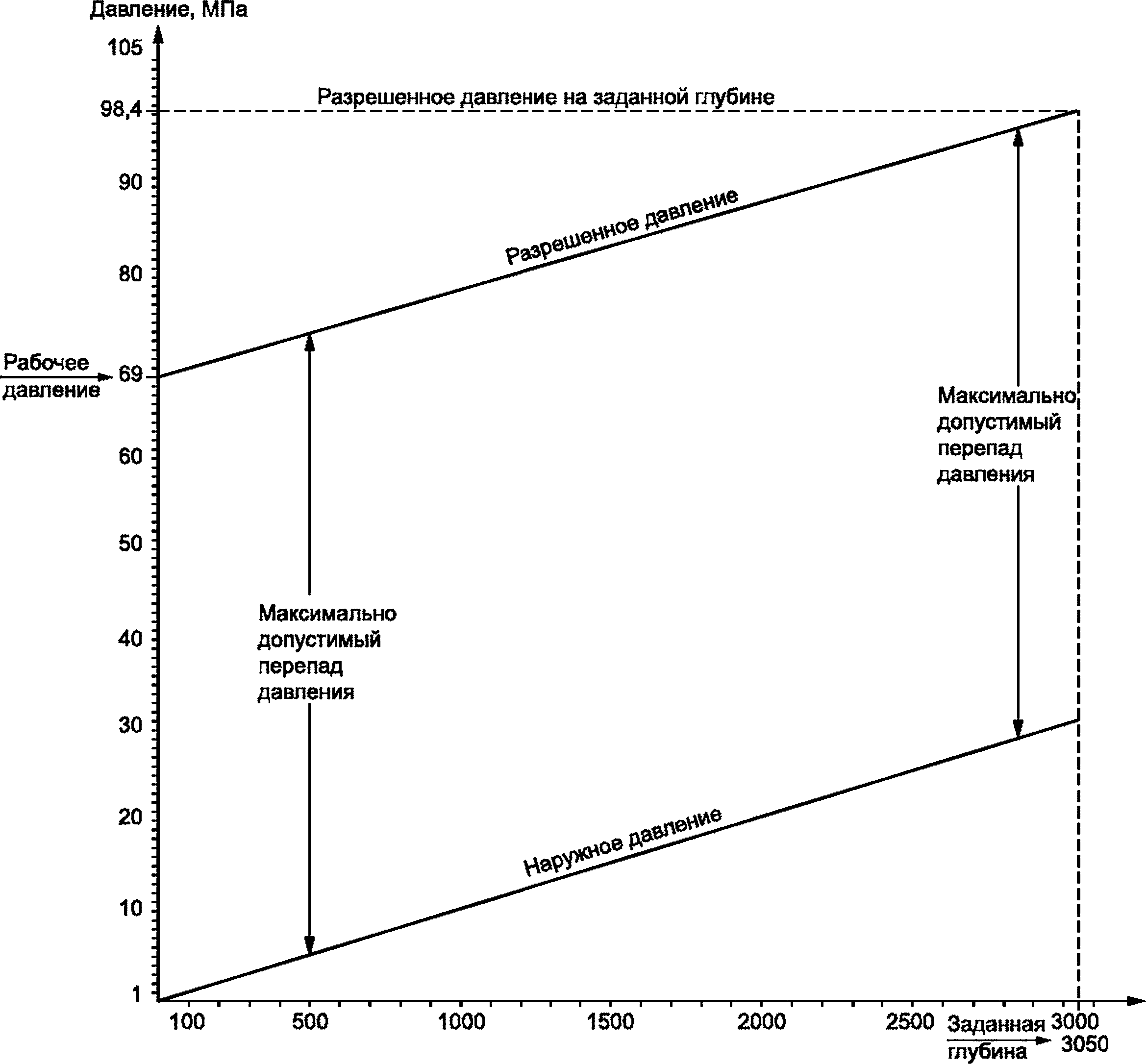

где Р - разрешенное давление;

Результаты анализа проектных решений изготовитель оборудования может представить двумя способами, отражающими зависимость разрешенного давления от глубины: в табличной форме, как показано в таблице Б.1, или в форме графика зависимости разрешенного давления от глубины (см. рисунок Б.1).

Рабочее давление ( ), МПа | Заданная глубина, м | Наружное давление , МПа | Разрешенное давление Р, МПа |

69 | 610 | 6,2 | 74,8 |

915 | 9,3 | 77,7 | |

1220 | 12,4 | 80,7 | |

1525 | 15,5 | 83,6 | |

1830 | 18,6 | 86,6 | |

2135 | 21,7 | 89,5 | |

2440 | 24,8 | 92,5 | |

2745 | 27,9 | 95,4 | |

3050 | 31 | 98,4 | |

103,5 | 610 | 6,2 | 109,3 |

915 | 9,3 а | 112,2 | |

1220 | 12,4 | 115,2 | |

1525 | 15,5 | 118,1 | |

1830 | 18,6 | 121,1 | |

2135 | 21,7 | 124 | |

2440 | 24,8 | 127 | |

2745 | 27,9 | 129,9 | |

3050 | 31 | 132,8 | |

Примечания 1 Необходима консультация с изготовителем оборудования по глубине для представленных значений. 2 Изготовитель оборудования и его заказчик/оператор должны подтвердить, что категория оборудования определена соответствующим образом для учета наружного давления (например, как "работающее под давлением", "регулирующее давление", "работающее под давлением с пустотами"). 3 Разработчик оборудования должен учитывать соответствующую соленость воды, которая может быть разной в различных регионах, а значит, плотность воды и, как следствие, давление на одинаковой глубине в различных регионах будут разными. | |||

|

Рисунок Б.1 - График зависимости разрешенного давления от глубины для обозначения и наименования изделия

Примечание - Для элементов, которые подвергаются внешнему воздействию, изгибу или значительным нагрузкам, вызванным давлением (например, превентор, система подводных колонных головок, оборудование райзера), могут потребоваться кривые, подобные показанным выше, для иллюстрации зависимости разрешенного рабочего давления от этих нагрузок.

Приложение В

(справочное)

Анализ прочностных расчетов оборудования, регулирующего давления

В.1 Пример анализа оборудования, регулирующего давление

В качестве примера оценивают шиберную задвижку.

Функциональные критерии:

- заданная глубина х=2286 м;

Оценку проводят в соответствии с процедурами анализа проверки правильности проектных решений, для различных расчетных случаев, когда анализируют составные элементы, работающие под давлением, и составные элементы, регулирующие давление (запорный механизм).

В.2 Расчетный случай 1: рабочее давление (элементы оборудования, работающие под давлением)

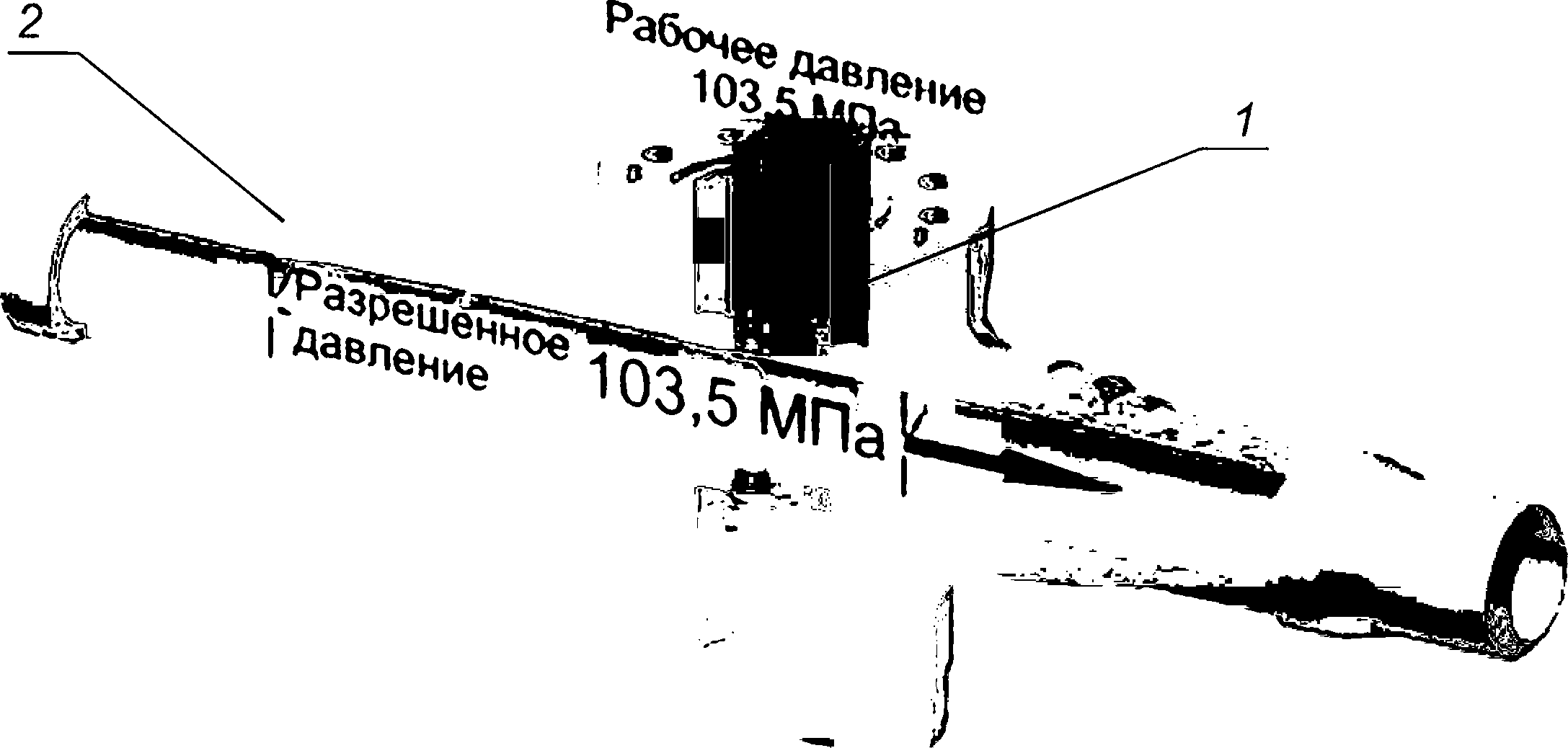

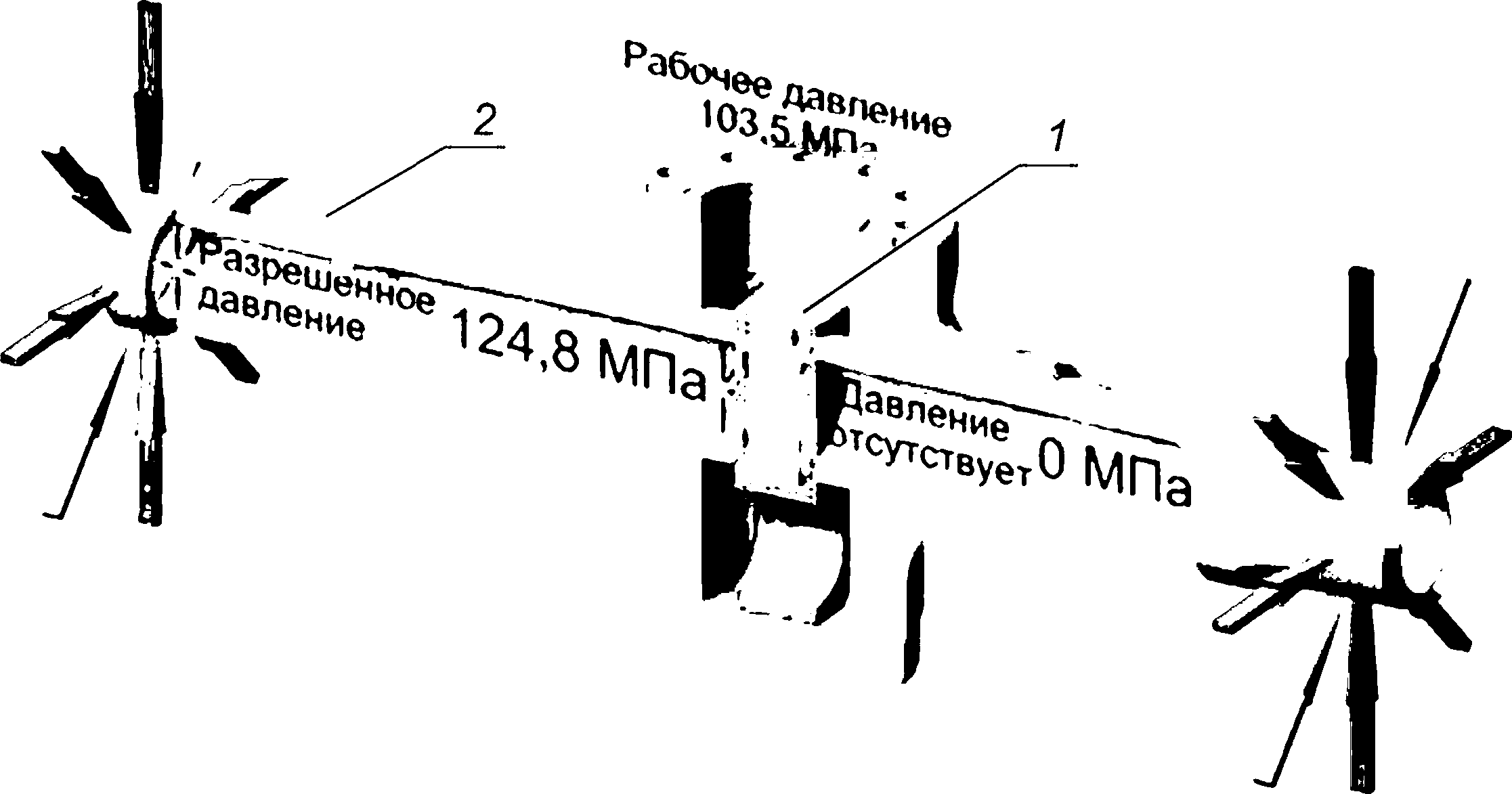

На рисунке В.1 изображена схема составных элементов шиберной задвижки, работающих под давлением, анализируемых для условий расчетного случая 1 - воздействие рабочего давления.

|

1 - элемент, регулирующий давление; 2 - элемент, работающий под давлением

Рисунок В.1 - Расчетный случай 1

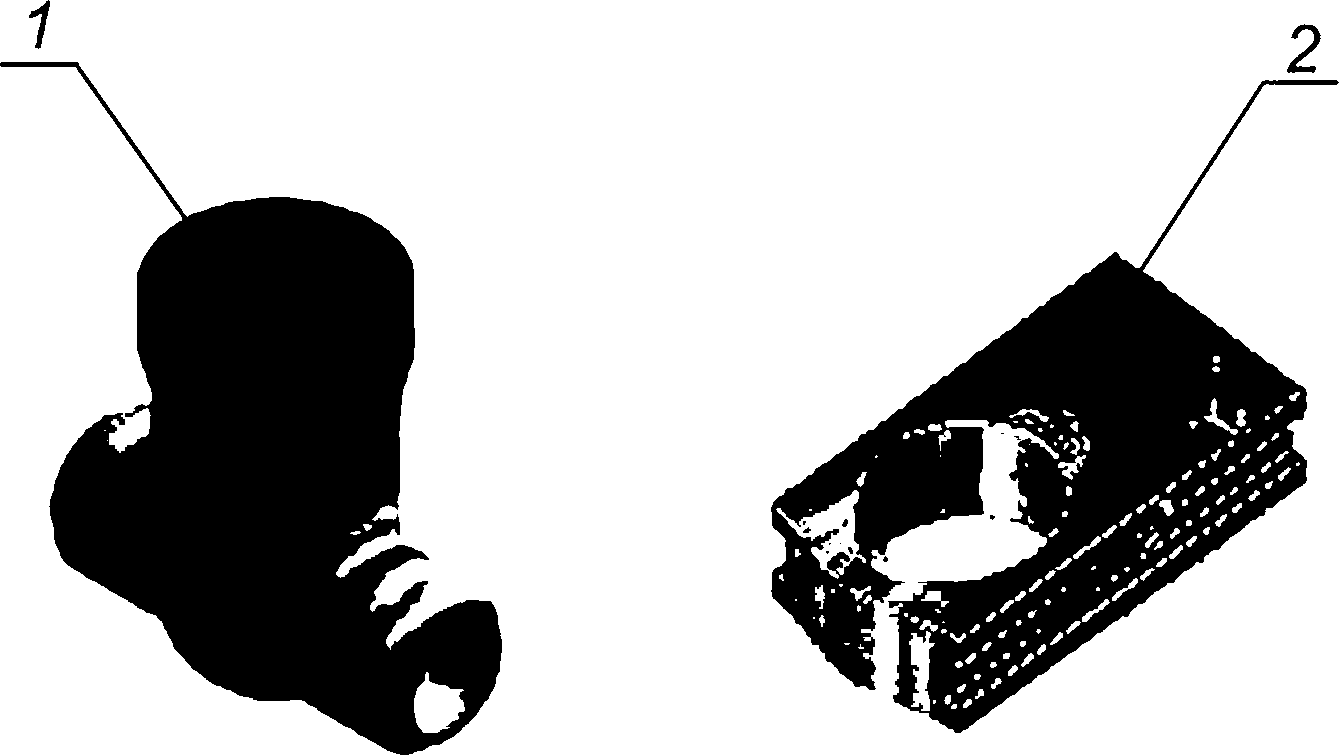

На рисунке В.2 изображен результат анализа составных элементов шиберной задвижки, выполненного методом конечных элементов, для условий расчетного случая 1.

|

1 - элемент, работающий под давлением; 2 - элемент, регулирующий давление

Рисунок В.2 - Результаты анализа, выполненного методом конечных элементов, для условий расчетного случая 1

Элемент, работающий под давлением, и элемент, регулирующий давление, анализируют методом конечных элементов (см. рисунок В.2) и аттестуют под рабочее давление 103,5 МПа, включая условия гидростатического испытания (см. [4]).

В.3 Расчетный случай 2: разрешенное давление на заданной глубине (элементы оборудования, работающие под давлением)

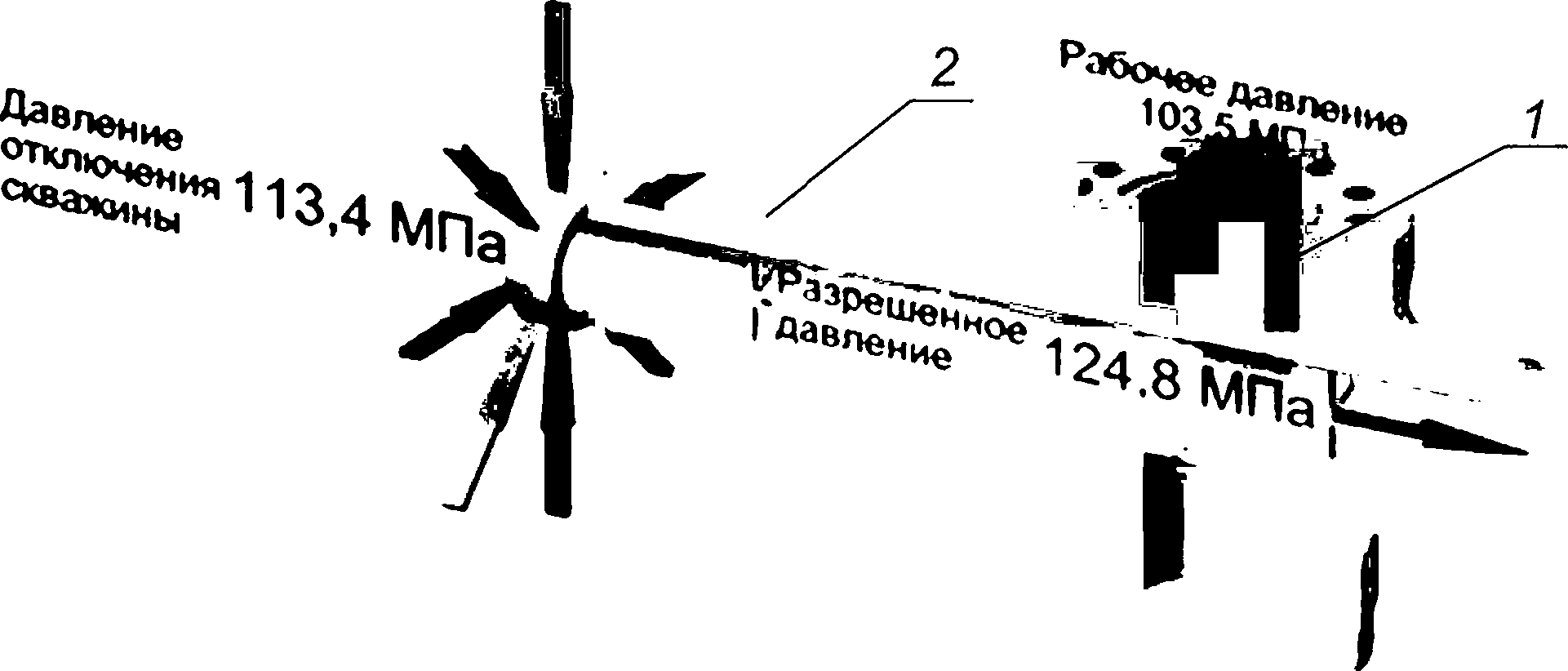

На рисунке В.3 изображена схема составных элементов шиберной задвижки, работающих под давлением, анализируемых для условий расчетного случая 2 - разрешенное давление на заданной глубине.

|

1 - элемент, регулирующий давление; 2 - элемент, работающий под давлением

Рисунок В.3 - Расчетный случай 2

Р=103,5+0,92(23,2)=124,8 МПа.

Результат:

124,8 МПа>113,4 МПа.

Вывод: давление отключения скважины менее разрешенного давления, а, следовательно, составляющий элемент, работающий под давлением, подходит для заданных условий эксплуатации.

В.4 Расчетный случай 2а: перепад давления на заданной глубине (элементы оборудования, регулирующие давление)

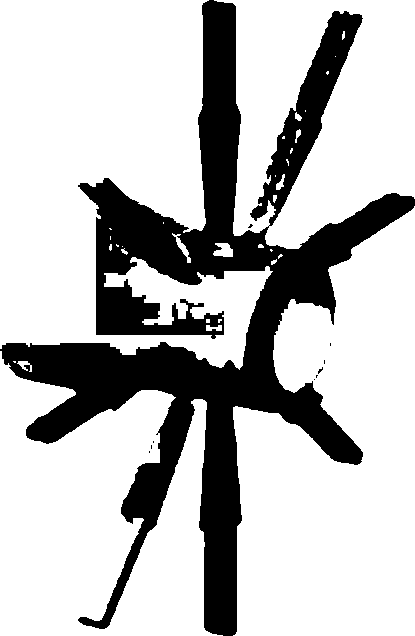

На рисунке В.4 изображена схема составных элементов шиберной задвижки, работающих под давлением и регулирующих давление, анализируемых для условий расчетного случая 2а - перепад давления на заданной глубине.

|

1 - элемент, регулирующий давление; 2 - элемент, работающий под давлением

Рисунок B.4 - Расчетный случай 2а

Результат:

124,8>103,5.

Вывод: регулирующий элемент (затвор) не подходит для заданных условий эксплуатации.

В.5 Расчетный случай 3: только наружное давление (элементы оборудования, работающие под давлением)

На рисунке В.5 изображена схема составных элементов шиберной задвижки, работающих под давлением, анализируемых для условий расчетного случая 3 - только наружное давление.

|

1 - элемент, регулирующий давление; 2 - элемент, работающий под давлением

Рисунок В.5 - Расчетный случай 3

На рисунке В.6 изображен результат анализа составных элементов шиберной задвижки, выполненного методом конечных элементов, для условий расчетного случая 3.

|

1 - элемент, работающий под давлением; 2 - элемент, регулирующий давление

Рисунок В.6 - Результаты анализа, выполненного методом конечных элементов, для условий расчетного случая 3

Элементы, работающие под давлением, и элементы, регулирующие давление, анализируют методом конечных элементов. Для данного случая расчет подтверждает, что элемент, работающий под давлением, имеет стойкость к изгибу, наружному давлению и т.д.

В.6 Оценка результатов проведенного анализа

Оценка результатов проведенного анализа представлена в таблице В.1.

Таблица В.1 - Оценка результатов

Элемент оборудования | Расчетный случай | |||

1 | 2 | 2а | 3 | |

Элемент, работающий под давлением | Подходит | Подходит | Неприменимо | Подходит |

Элемент, регулирующий давление | Неприменимо | Неприменимо | Не подходит | Неприменимо |

Требования: результаты анализа методом конечных элементов (напряжения и/или отклонения) для каждого случая нагрузки должны соответствовать критериям приемки.

Выводы: шиберная задвижка с рабочим давлением 103,5 МПа не соответствует заданному назначению, описанному в функциональных технических условиях оборудования, по результатам анализа правильности проектных решений по расчетному случаю 2а, так как перепад давления больше давления, на которое рассчитан затвор задвижки.

Требуется подобрать шиберную задвижку с рабочим давлением больше перепада давления в 124,8 МПа.

Библиография

[1] | Технический регламент Таможенного союза ТР ТС 032/2013 | О безопасности оборудования, работающего под избыточным давлением |

[2] | API RP 17G-2006 | Рекомендуемые практики для райзеров заканчивания/капитального ремонта (Recommended Practice for Completion/Workover Risers) |

[3] | API SPEC 17D (2011) | Проектирование и эксплуатация подводно-устьевого оборудования. Подводное устьевое и фонтанное оборудование (Design and Operation of Subsea Production Systems - Subsea Wellhead and Tree Equipment) |

[4] | ANSI/API SPEC 6A (2010) | Спецификация на устьевое оборудование и фонтанную арматуру (Specification for Wellhead and Christmas Tree Equipment) |

[5] | API TR 17TR8, 2015 | Руководство по проектированию оборудования, работающего под высоким давлением и при высоких температурах (High-pressure High-temperature Design Guidelines) |

[6] | API 1PER15K-1, 2013 | Протокол верификации и подтверждение работоспособности оборудования, работающего в условиях высокого давления и высоких температур (Protocol for Verification and Validation of High-pressure High-temperature Equipment) |

[7] | ASME BPVC-VIII-2, 2019 | Нормы и правила по котлам и сосудам под давлением, раздел VIII, часть 2, Правила конструирования сосудов под давлением. Альтернативные правила (BPVC Section VIII-Rules for Construction of Pressure Vessels Division 2-Alternative Rules) |

[8] | ASME BPVC- VIII-3, 2019 | Нормы и правила по котлам и сосудам под давлением, раздел VIII, часть 3, Альтернативные правила конструирования сосудов под высоким давлением (Pressure Vessels Set Section VIII, Division 3, Rules for construction of High Pressure Vessels) |

[9] | API STD 6X, 2014 | Расчеты при проектировании оборудования, работающего под давлением (Design Calculations for Pressure-containing Equipment) |

[10] | API RP 75 4TH (2019) | Рекомендуемое практическое руководство по разработке программы обеспечения безопасности и защиты окружающей среды для морских работ и сооружений (Recommended Practice for Development of a Safety and Environmental Management Program for Offshore Operations and Assets) |

[11] | API SPEC Q1, 2013 | Спецификация на программы качества для нефтяной, нефтехимической и газовой промышленности (Specification for Quality Management System Requirements for Manufacturing Organizations for the Petroleum and Natural Gas Industry) |

[12] | ASME V&V 10-2006 | Руководство по верификации и подтверждение работоспособности в моделируемой механике твердых тел (Guide for Verification and Validation in Computational Solid Mechanics) |

УДК 622.276.04:006.354 | ОКС 75.020 | ||

Ключевые слова: нефтяная и газовая промышленность, системы подводной добычи, наружное давление, проектирование, расчет, подводное оборудование | |||