ПНСТ 482-2020

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

СИСТЕМЫ ПОДВОДНОЙ ДОБЫЧИ

Методические указания по проектированию оборудования из дуплексной нержавеющей стали для предотвращения водородного растрескивания

Petroleum and natural gas industry. Subsea production systems. Methodology guide for design of duplex stainless steel equipment to prevent hydrogen induced cracking

ОКС 75.020

Срок действия с 2021-08-01

до 2024-08-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпром 335" (ООО "Газпром 335")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 декабря 2020 г. N 98-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется "Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений". В объеме работ программы предусмотрена разработка национальных стандартов и предварительных национальных стандартов областью применения которых являются системы подводной добычи углеводородов.

1 Область применения

1.1 Настоящие методические указания предназначены для проектирования конструкционных элементов, изготовленных из дуплексных нержавеющих сталей (см. также [1]), для подводного оборудования, находящегося в условиях работы системы электрохимической защиты (ЭХЗ) с применением протекторов или наложенным током.

1.2 Настоящие методические указания включают в себя ограничения, связанные с наличием сварных швов и других концентраторов напряжений, а также критерии оценки риска возникновения водородного растрескивания под напряжением, включающие предельно допустимые напряжения и деформации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 3452-1 Контроль неразрушающий. Проникающий контроль. Часть 1. Основные требования

ГОСТ Р ИСО 17637 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 дуплексная сталь (duplex steel): Нержавеющая сталь с двухфазной феррито-аустенитной структурой.

3.2 водородное растрескивание под напряжением (hydrogen induced stress cracking): Растрескивание, возникающее при одновременном воздействии нагрузки и диффузии в металл водорода, возникающего на поверхности стали при катодной поляризации.

3.3 нагружение (load): Любое воздействие, вызывающее напряжение, деформацию, перемещение, движение и т.п. в оборудовании или системе.

3.4 остаточные напряжения (residual stress): Напряжения, возникающие в металле при механическом и тепловом воздействии, а также в ходе производства стали, которые сохраняются в изделии при отсутствии внешней нагрузки.

3.5 остаточная деформация (residual strain): Деформация, остающаяся после снятия внешней нагрузки.

3.6 сопротивление (resistance): Способность конструкции или ее части противостоять действию нагрузок.

3.7 нормативное минимальное значение временного сопротивления (specified minimum tensile strength): Минимальное временное сопротивление, установленное в технических условиях или стандартах на материал.

3.8

нормативное минимальное значение предела текучести (Specified Minimum Yield Stress, SMYS): Минимальный предел текучести, установленный в технических условиях или стандартах на материал. [ГОСТ Р 54382-2011, пункт 3.103] |

4 Обозначения

В настоящем стандарте приведены следующие обозначения:

C - концентрация водорода на поверхности металла, ppmw;

E - модуль упругости, МПа;

R - наружный радиус трубопровода, мм;

SCF - коэффициент концентрации напряжений;

SMYS - нормативный минимальный предел текучести, скорректированный по температуре, МПа;

t - толщина стенки, мм;

5 Основные принципы проектирования

5.1 Общие положения

При определении допустимых напряжений и деформаций для оценки риска возникновения водородного растрескивания под напряжением следует учитывать проектные значения рабочего давления и значения давления при проведении подводных испытаний.

При оценке риска возникновения водородного растрескивания под напряжением на этапе проектировании следует учитывать, как минимум, следующие условия:

количество угловых сварных швов, острых кромок и других концентраторов напряжений должно быть минимизировано;

для внутренней поверхности конструкционных элементов, не контактирующих с морской водой, оценка риска возникновения водородного растрескивания под напряжением не требуется, если стенки элемента обладают толщиной, достаточной для затруднения диффузии водорода в больших количествах;

- для конструкционных элементов, подвергнутых значительной холодной деформации, оценку следует проводить с учетом требований 8.2.2.3;

для конструкционных элементов, на поверхности которых возникают преимущественно сжимающие напряжения, оценка риска водородного растрескивания под напряжением не требуется;

для конструкционных элементов, не находящихся в условиях работы системы ЭХЗ, оценка риска водородного растрескивания под напряжением не требуется.

5.2 Выбор категории оценки риска водородного растрескивания под напряжением

5.2.1 В настоящем стандарте представлены два вида оценки риска водородного растрескивания под напряжением. Оценка категории 1-1 предназначена для конструкционных элементов, обладающих осевой симметрией, а также элементов, для которых имеется аналитическое решение при расчетах на прочность. Для конструкционных элементов со сложной геометрией, для которых отсутствует аналитическое решение при расчете на прочность, следует применять оценку 2-й категории.

5.2.2 Оценку категории 1-1 следует применять для труб. Также оценку 1-й категории допускается применять для деталей трубопроводов, корпусов датчиков и других элементов, соответствующих условиям 5.1.

5.2.3 Оценку 2-й категории следует применять для соединительных муфт, многофазных расходомеров, втулок и трубопроводной арматуры. Также оценку 2-й категории следует применять для элементов, не соответствующих условиям 5.1.

6 Действующие нагрузки

6.1 Учитываемые нагрузки

Возможные изменения условий нагружения в течение всего срока эксплуатации должны быть учтены.

При оценке риска возникновения водородного растрескивания под напряжением следует учитывать как минимум следующее:

- нагрузки, возникающие за счет внешнего давления;

- нагрузки, возникающие за счет внутреннего избыточного давления;

- нагрузки, возникающие за счет термического расширения жестко закрепленных конструкционных элементов;

- нагрузки, возникающие при просадке грунта;

- нагрузки, возникающие в процессе монтажа;

- нагрузки, действующие на сварные соединения вблизи места заделки трубопровода;

- нагрузки, действующие на трубную обвязку из-за податливости опорных конструкций;

- нагрузки, возникающие при затяжке резьбовых соединений (до и после погружения конструкций в море);

- напряжения, возникающие в сварных соединениях жестко закрепленных конструкционных элементов.

6.2 Кратковременные нагрузки

Кратковременные нагрузки (возникающие при падении объектов, ударах о рыболовные тралы, зацеплениях с якорями, сейсмической активности и т.п.), со сроком действия менее одной минуты, допускается не учитывать.

Если кратковременная нагрузка может приводить к возникновению остаточных напряжений или пластической деформации конструкционных элементов или к изменению состояния грунта, то такую нагрузку следует учитывать при оценке риска возникновения водородного растрескивания под напряжением. Требования к допустимым уровням напряжений и деформаций, возникающим в результате кратковременных нагрузок, должны быть установлены в проекте.

6.3 Нагрузки, возникающие при установке

Напряжения или деформации, возникающие в конструкционных элементах при установке, не должны превышать допустимые значения, полученные при оценке риска возникновения водородного растрескивания под напряжением.

Нагрузки при установке, в том числе при врезке, со сроком действия менее одной минуты, могут иметь более высокие значения, чем полученные при оценке риска возникновения водородного растрескивания под напряжением.

6.4 Температурные напряжения

При оценке допустимых напряжений и деформаций следует учитывать тепловое расширение и температурный градиент, возникающие по всей толщине стенки элемента конструкции.

Если скорость потока флюида и другие параметры для рабочего режима неизвестны, то при расчетах следует использовать максимальные значения.

7 Особенности конструкции

7.1 Толщина стенки

Оценку риска возникновения водородного растрескивания под напряжением следует проводить, исходя из минимальной толщины стенки элемента конструкции. Необходимо учитывать минусовой допуск, уменьшение толщины по причине коррозии и/или эрозии, а также утонение стенки при гибке.

7.2 Сварные соединения

Поперечные сварные швы должны быть максимально удалены от других концентраторов напряжений, обусловленных геометрией конструкционного элемента. Не допускается наличие поперечных сварных швов в местах резкого перехода (ступеньки), а также в местах с галтелью малого радиуса. Напряжения в поперечных сварных швах, возникающие при рабочих нагрузках в ходе эксплуатации, не должны превышать 50% от допустимых значений напряжений, рассчитанных при оценке риска возникновения водородного растрескивания под напряжением.

Не допускается наличие угловых сварных швов на конструкционных элементах, работающих под избыточным давлением. Все сварочные процедуры для угловых швов должны быть аттестованы. Каждый угловой сварной шов должен быть подвергнут визуальному контролю по ГОСТ Р ИСО 17637 и проникающему контролю по ГОСТ Р ИСО 3452-1.

При оценке напряжений, возникающих при эксплуатации в угловых швах, применяемых для приварки подкладных пластин, необходимо учитывать, что рабочее давление и температура в разной степени воздействуют на конструкционный элемент и подкладную пластину.

7.3 Резьбовые соединения

Не допускается применение дуплексных нержавеющих сталей в качестве материала для крепежных изделий, применяемых в условиях работы системы ЭХЗ.

Допускаются резьбовые отверстия в конструкционных элементах из дуплексных нержавеющих сталей, применяемых в условиях работы системы ЭХЗ.

8 Оценка риска возникновения водородного растрескивания под напряжением

8.1 Учет влияния свойств применяемых материалов при оценке

Для оценки 1-й категории следует использовать следующие значения нормативного минимального предела текучести с последующей температурной корректировкой:

- 450 МПа для дуплексной нержавеющей стали типа 22Cr;

- 550 МПа для дуплексной нержавеющей стали типа 25Cr.

Нормативные минимальные значения предела текучести и временного сопротивления, применяемые при оценке 1-й и 2-й категорий должны быть скорректированы по температуре. Применяемые для оценки кривые "напряжение-деформация" также должны быть скорректированы по температуре. Температурная корректировка должна быть основана на требованиях, изложенных в нормативной документации на проектирование или на результатах испытаний материала из дуплексных нержавеющих сталей.

Для оценки 2-й категории допускается использовать более высокие значения прочностных свойств, полученных при испытаниях в соответствии с рекомендациями раздела А.2, приложения А.

Нормативное минимальное значение предела текучести для металла сварного шва следует принимать равным значению данной величины для основного металла.

Расстояние между аустенитными зернами | |

Не более 30 мкм | 1,00 |

Не менее 30 мкм | 0,85 |

Допускается принимать расстояние между аустенитными зернами равным менее 30 мкм:

для конструкционных элементов, изготовленных из заготовок, полученных методом горячего изостатического прессования;

- конструкционных элементов, изготовленных из листового проката, толщиной менее 25 мм (в т.ч. для труб и деталей трубопроводов);

- металла шва (значение расстояния между аустенитными зернами для металла зоны термического влияния принимается равным расстоянию для основного металла);

- бесшовных труб.

Для остальных конструкционных элементов расстояние между аустенитными зернами следует устанавливать, исходя из металлографических исследований, а при отсутствии таковых - принимать равным не менее 30 мкм при расчетах. При определении расстояния между аустенитными зернами (см. также [2], раздел 17).

8.2 Оценка 1-й категории

Оценка заключается в сравнении значений действующих в конструкционном элементе напряжений со значением предела текучести материала, откорректированного с помощью поправочных коэффициентов, учитывающих структуру стали и наличие концентраторов напряжений. Эквивалентные напряжения по Мизесу не допускается использовать при расчетах для оценки риска водородного растрескивания под напряжением.

8.2.1 Определение значений действующих напряжений

Для проведения оценки должны быть рассчитаны значения мембранных напряжений, максимальных напряжений по сечению элемента и температурных напряжений.

8.2.1.1 Мембранное напряжение

8.2.1.2 Максимальное напряжение по сечению элемента в продольном направлении

8.2.1.3 Максимальное напряжение по сечению элемента в окружном направлении

8.2.1.4 Температурное напряжение

Температурные напряжения допускается не учитывать для конструкционных элементов с теплоизоляционным покрытием, а также при оценке напряжений, возникающих на стороне конструкционного элемента, контактирующей с флюидом.

Данная формула применима к трубам, для которых отношение наружного диаметра к толщине стенки имеет значение не менее 15. Для труб с отношением наружного диаметра к толщине стенки менее 15, расчет напряжений по данной формуле приведет к менее консервативной оценке.

8.2.2 Определение поправочных коэффициентов

8.2.2.1 Коэффициент, учитывающий увеличение напряжений

8.2.2.2 Коэффициент, учитывающий геометрию поверхности

- для галтелей с радиусом не менее 10% от толщины стенки элемента;

- для переходов, выполненных механической обработкой, с радиусом сопряжения поверхностей более 1 мм;

- для границы перехода сварного шва к основному металлу.

8.2.2.3 Коэффициент, учитывающий остаточные напряжения

8.2.2.4 Коэффициент, учитывающий расположение сварных швов, по отношению к геометрическому концентратору

Для остальных случаев значение понижающего коэффициента зависит от угла перехода (рисунок 2) и определяется согласно таблице 2.

Угол перехода | |

Не более 30° | 1,0 |

От 30° до 45° | 0,9 |

Не менее 45° | 0,8 |

8.2.3 Критерий оценки 1-й категории

Если оба условия выполняются, то конструкционный элемент может применяться в условиях работы системы ЭХЗ. В противном случае должна быть проведена оценка 2-й категории.

8.3 Оценка 2-й категории

Оценка 2-й категории заключается в сравнении значений, возникающих в конструкционном элементе деформаций, с предельно допустимым значением деформации, откорректированным с учетом геометрии поверхности. Для проведения данной оценки требуется упруго-пластический анализ геометрии конструкционного элемента методом конечных элементов. В разделе А.1 приложения А приведены рекомендации в части сходимости по сетке.

Для выполнения нелинейного анализа следует применять следующие характеристики:

- за предел пропорциональности принимается напряжение, соответствующее значению общей деформации 0,1%;

- напряжение, соответствующее значению 0,3% общей деформации, принимается равным значению 0,8 от нормативного минимального предела текучести;

- за минимальный нормативный предел текучести принимается значение напряжения, соответствующее значению общей деформации 0,5%.

Используемая для расчетов кривая деформирования не должна ограничиваться значением общей деформации 0,5%.

8.3.1 Расчет возникающих деформаций

8.3.2 Расчет повышающего коэффициента

8.3.3 Критерии оценки 2-й категории

Расстояние между аустенитными зернами | ,% | |

| Вне пределов зоны влияния остаточных напряжений или для элементов, не подвергаемых холодной деформации | В пределах зоны влияния остаточных напряжений или для элементов, подвергаемых холодной деформации |

Менее 30 мкм | ||

30 мкм и более | ||

Если условия не выполняются, то необходимо принять следующие меры:

- изменить конструкцию элемента;

- использовать дуплексную сталь с расстоянием между аустенитными зернами менее 30 мкм (например, взамен поковок использовать заготовки, полученные методом горячего изостатического прессования);

- провести повторный анализ действующих на элемент нагрузок.

Приложение А

(справочное)

Рекомендации по проведению оценки

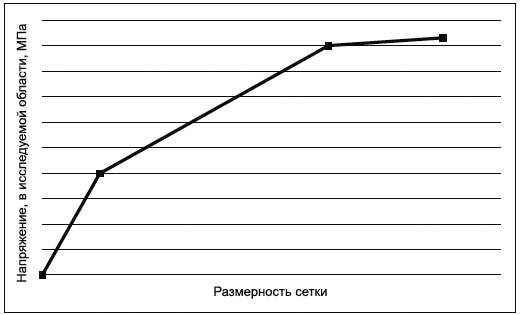

А.1 Сходимость по сетке

Для построения кривой сходимости используется зависимость рассчитываемого параметра (напряжения или деформации) от размерности сетки. Кривая строится по точкам, полученным при вычислении напряжения или деформации, как минимум при трех размерностях сетки. Пример кривой сходимости по сетке приведен на рисунке А.1.

Для упругого расчета сходимость по сетке допускается считать выполненной, если ошибка при вычислении напряжения не превышает 3% при двукратном уменьшении размера элемента сетки.

Для упруго-пластического расчета сходимость по сетке допускается считать выполненной, если ошибка при вычислении общей деформации не превышает 5% при двукратном уменьшении размера элемента сетки.

|

Рисунок А.1 - Кривая сходимости по сетке

- построить конечно-элементную модель, учитывающую геометрию конструкционного элемента и наличие различных концентраторов напряжений;

- определить упругие и/или упруго-пластические свойства материала;

- включить в модель все нагрузки, действующие на конструкционный элемент;

- проверить выполнение сходимости по сетке;

Рисунок А.2 - Пример участков элемента, для которых проводится линеаризация напряжений по толщине стенки элемента

А.3 Кривая упрочнения материала на основании проведения испытания

При отсутствии деформационной кривой для упруго-пластического расчета при оценке 2-й категории могут использоваться расчетные кривые, построенные основываясь на значениях предела текучести и временного сопротивления, полученных при испытаниях на растяжение. В таком случае за предел текучести принимается значение, полученное при испытаниях за вычетом трех стандартных отклонений, соответствующих доверительному интервалу 95%. За временное сопротивление принимается значение, полученное при испытаниях за вычетом двух стандартных отклонений, соответствующих доверительному интервалу 95%. За деформацию принимается значение, соответствующее временному сопротивлению.

Приложение Б

(справочное)

Оценка диффузии водорода через стенку конструкционного элемента

Б.1 Оценка глубины проникновения водорода

Таблица Б.1 - Глубина проникновения водорода, мм

Время, | Глубина проникновения водорода, мм, при температуре, С* | |||||||||

лет | 4 | 10 | 15 | 20 | 45 | 60 | 80 | 100 | 121 | 150 |

1 | 1,4 | 1,5 | 1,7 | 1,8 | 2,6 | 3,1 | 3,9 | 4,7 | 5,6 | 6,6 |

4 | 2,8 | 3,1 | 3,3 | 3,6 | 5,2 | 6,2 | 7,8 | 9,4 | 11,1 | 13,3 |

5 | 3,1 | 3,4 | 3,7 | 4,0 | 5,8 | 7,0 | 8,7 | 10,5 | 12,5 | 14,8 |

10 | 4,4 | 4,8 | 5,3 | 5,7 | 8,2 | 9,9 | 12,3 | 14,9 | 17,6 | 21,0 |

15 | 5,3 | 5,9 | 6,4 | 7,0 | 10,0 | 12,1 | 15,1 | 18,2 | 21,6 | 25,7 |

20 | 6,2 | 6,8 | 7,4 | 8,1 | 11,6 | 13,9 | 17,4 | 21,1 | 24,9 | 29,7 |

25 | 6,9 | 7,6 | 8,3 | 9,0 | 12,9 | 15,6 | 19,5 | 23,5 | 27,9 | 33,2 |

30 | 7,5 | 8,4 | 9,1 | 9,9 | 14,2 | 17,1 | 21,3 | 24,8 | 30,5 | 36,3 |

35 | 8,1 | 9,0 | 9,8 | 10,7 | 15,3 | 18,5 | 23,0 | 27,9 | 33,0 | 39,2 |

40 | 8,7 | 9,7 | 10,5 | 11,4 | 16,3 | 19,7 | 24,6 | 29,8 | 35,2 | 41,9 |

45 | 9,2 | 10,2 | 11,1 | 12,1 | 17,3 | 20,9 | 26,1 | 31,6 | 27,4 | 44,5 |

50 | 9,7 | 10,8 | 11,7 | 12,7 | 18,3 | 22,1 | 27,5 | 33,3 | 39,4 | 46,9 |

Б.2 Оценка диффузии водорода при помощи моделирования

Для оценки диффузии водорода может использоваться конечно-элементная модель, построенная с учетом следующих рекомендаций.

Б.2.1 Если данные по фактической температуре при эксплуатации недоступны, то допускается проведение теплового расчета для определения распределения температуры в конструкционном элементе.

Б.2.2 Для моделирования процесса диффузии может использоваться уравнение Фика. Для построения модели следует определить коэффициент диффузии и концентрацию водорода.

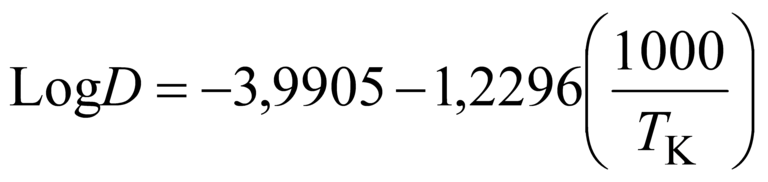

Коэффициент диффузии D рассчитывают по формуле

Таблица Б.2 - Зависимость коэффициента диффузии от температуры

, ° С | , мм /с | , ° С | , мм /с |

161,6 | 15,00 | 60,2 | 2,00 |

143,5 | 11,00 | 49,4 | 1,60 |

126,8 | 8,60 | 39,4 | 1,20 |

111,5 | 6,50 | 29,9 | 0,89 |

97,2 | 4,90 | 21,0 | 0,67 |

84,0 | 3,70 | 9,8 | 0,46 |

71,7 | 2,80 | 2,0 | 0,35 |

Коэффициент диффузии определяется для установившейся температуры.

В качестве граничных условий при построении диффузионной модели следует использовать концентрацию водорода на наружной поверхности и концентрацию водорода на внутренней поверхности.

Концентрацию водорода на наружной поверхности C, ppmw, рассчитывают по формуле

Библиография

[1] | DNVGL-RP-F112-2018 | Методические указания по проектированию оборудования из дуплексной нержавеющей стали для предотвращения водородного растрескивания (Recommended practice. Duplex stainless steel - design against hydrogen induced stress cracking) |

[2] | АСТМ Е112-2013 | Методы определения среднего размера зерна (Standard Test Methods for Determining Average Grain Size) |

[3] | DNVGL-RP-C203-2016 | Расчет характеристик сопротивления усталости для подводных морских конструкций (Fatigue design of offshore steel structures) |

УДК 622.276.04:006.354 | ОКС 75.020 |

Ключевые слова: нефтяная и газовая промышленность; системы подводной добычи; нержавеющие стали; дуплексная сталь; электрохимическая защита, расчеты на прочность | |