ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИ И

ГОСТР

71121—

2023

(ИСО 13628-11:2007)

Нефтяная и газовая промышленность

ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ СИСТЕМ ПОДВОДНОЙ ДОБЫЧИ

Часть 11

Системы гибких трубопроводов для подводного и морского применения

(ISO 13628-11:2007, MOD)

Издание официальное

Москва

Российский институт стандартизации 2023

ГОСТ Р 71121—2023

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Газпром 335» (ООО «Газпром 335») по заказу Общества с ограниченной ответственностью «ЛУКОЙЛ-Нижневолжскнефть» (ООО «ЛУ-КОЙЛ-Нижневолжскнефть») на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ООО «Газпром 335»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2023 г. Ne 1489-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 13628-11:2007 «Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 11. Системы гибких трубопроводов для подводного и морского применения» (ISO 13628-11:2007 «Petroleum and natural gas industries — Design and operation of subsea production systems — Part 11: Flexible pipe systems for subsea and marine applications», MOD) путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2007 © Оформление. ФГБУ «Институт стандартизации», 2023

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71121—2023

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................1

4 Сокращения и обозначения.............................................................2

5 Описание систем гибких трубопроводов..................................................3

6 Проектирование гибкого трубопровода..................................................23

/Материалы.........................................................................42

8 Проектирование системы гибких трубопроводов........................................54

9 Методы расчета, нагрузки и воздействия.................................................64

10 Испытания опытного образца.........................................................76

11 Изготовление.......................................................................99

12 Погрузочно-разгрузочные работы, транспортирование и укладка...........................108

13 Демонтаж и повторное применение...................................................122

14 Мониторинг целостности и технического состояния......................................128

Приложение А (справочное) Протокол квалификационного испытания концевого фитинга гибкой трубы при высокой температуре. Полимеры, содержащие летучие вещества.......................................................144

Приложение В (справочное) Процедуры квалификационного испытания концевого фитинга гибкой трубы при высокой температуре. Полимеры с низким содержанием летучих веществ....................................152

Приложение С (справочное) Процедура испытания образца поливинилиденфторида (PVDF) под воздействием сырой нефти.....................................159

Приложение D (справочное) Процедура испытания образца полимера под воздействием сырой нефти...........................................................162

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте...............................................164

Приложение ДБ (справочное) Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта.................165

Библиография.......................................................................168

III

ГОСТ Р 71121—2023

Введение

Создание и развитие отечественных технологий и техники для освоения шельфовых нефтегазовых месторождений должно быть обеспечено современными стандартами, устанавливающими требования к проектированию, строительству и эксплуатации систем подводной добычи. Для решения данной задачи Министерством промышленности и торговли Российской Федерации и Федеральным агентством по техническому регулированию и метрологии реализуется «Программа по обеспечению нормативной документацией создания отечественной системы подводной добычи для освоения морских нефтегазовых месторождений». В объеме работ программы предусмотрена разработка национальных и предварительных национальных стандартов, областью применения которых являются системы подводной добычи углеводородов.

Подготовка настоящего стандарта, в соответствии с основами национальной стандартизации и принципами гармонизации документов национальной системы стандартизации с международной, осуществлена на основе применения действующего международного стандарта, отражающего передовой зарубежный опыт, лучшие мировые практики и современные методики проектирования и эксплуатации систем подводной добычи.

Целью настоящего стандарта является обеспечение безопасности эксплуатации систем подводной добычи за счет установления общих требований и принципов в отношении проектирования, выбора материалов, изготовления, испытаний, маркировки, транспортирования, хранения, монтажа, технического обслуживания и вывода из эксплуатации систем гибких трубопроводов, применяемых в системах подводной добычи углеводородов.

Положения, учитывающие особенности национальной стандартизации и специфику национальной практики в области проектирования и эксплуатации систем гибких трубопроводов, применяемых в системах подводной добычи углеводородов, приведены в дополнительных структурных элементах: 3.1 «арамидное волокно», 3.2 «гибкий трубопровод», 3.3 «гибкий райзер», 3.6 «интегрированный шлан-гокабель», 3.7 «каландрированный эластомер», 3.8 «оператор амплитудной характеристики», 3.9 «раструб», 3.11 «схема нагружения», 3.12 «статический расчет», 3.13 «термический анализ», 6.2.1.2 в составе раздела 6 «Проектирование гибкого трубопровода», 9.2.2.4 в составе раздела 9 «Методы расчета, нагрузки и воздействия» и 13.1.2 в составе раздела 13 «Демонтаж и повторное применение».

Дополнительные положения заключены в рамки из тонких линий. Подпункты 6.2.1.2 и 9.2.2.4 добавлены в целях учета при проектировании гибкого трубопровода действующих национальных стандартов. Пункт 13.1.2 добавлен в целях учета постановления Правительства Российской Федерации, содержащего требования к составу и содержанию проекта организации работ по сносу объекта капитального строительства.

Для улучшения понимания пользователями некоторых положений настоящего стандарта, а также для учета требований российских нормативных правовых актов, нормативно-технических документов и отечественной специфики проектирования, строительства и эксплуатации систем подводной добычи углеводородов в текст внесены изменения и дополнения, выделенные курсивом.

IV

ГОСТ Р 71121—2023

(ИСО 13628-11:2007)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Нефтяная и газовая промышленность

ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ СИСТЕМ ПОДВОДНОЙ ДОБЫЧИ

Часть 11

Системы гибких трубопроводов для подводного и морского применения

Petroleum and natural gas industry. Design and operation of subsea production systems. Part 11. Flexible pipe systems for subsea and marine applications

Дата введения — 2024—04—30

1 Область применения

Настоящий стандарт устанавливает требования и рекомендации по проектированию, изготовлению, испытаниям, укладке и эксплуатации систем гибких трубопроводов, предназначенных для применения в составе систем подводной добычи углеводородов.

Настоящий стандарт не распространяется на гибкие трубопроводы, применяемые для трубопроводной обвязки скважин, линий глушения скважин и гидравлических линий системы управления подводной добычей углеводородов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 36 Резина и термоэластопласты. Определение прочности связи с тканями

ГОСТ 4651 (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ Р 53678 (ИСО 15156-2:2003) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали, стойкие к растрескиванию, и применение чугунов

ГОСТ Р 53679 (ИСО 15156-1:2001) Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 1. Общие принципы выбора материалов, стойких к растрескиванию

ГОСТ Р 59299 (ИСО 13628-3:2000) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 3. Системы проходных выкидных трубопроводов (TFL)

ГОСТ Р 59304 Нефтяная и газовая промышленность. Системы подводной добычи. Термины и определения

ГОСТ Р 59305 (ИСО 13628-1:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 1. Общие требования и рекомендации

ГОСТ Р 59306 (ИСО 13628-10:2005) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 10. Технические условия на гибкую трубу многослойной структуры со связующими слоями

ГОСТ Р 59309 (ИСО 13628-2:2006) Нефтяная и газовая промышленность. Проектирование и эксплуатация систем подводной добычи. Часть 2. Гибкие трубные системы многослойной структуры без связующих слоев для подводного и морского применения

ГОСТ Р ИСО 13628-4 Нефтяная и газовая промышленность. Проектирование и эксплуатация подводных эксплуатационных систем. Часть 4. Подводное устьевое оборудование и фонтанная арматура

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 59304 и ГОСТ Р 59305, а также следующие термины с соответствующими определениями:

Издание официальное

1

ГОСТ Р 71121—2023

3.1 арамидное волокно (aramid fiber): Волокно для армирования полимерных композитов, образованное из линейных волокнообразующих полиамидов.

3,2______________________________________________________________________________________________________

гибкий трубопровод (flexible pipe): Трубопровод из композиционного многослойного материала, обеспечивающий сохранение своих рабочих параметров при создании значительных углов изгиба в пространстве, без увеличения изгибающих напряжений.

[ГОСТ Р 59307—2021, пункт 3.11]

3.3 гибкий райзер (flexible riser): Гибкая труба, соединяющая платформу/модуль плавучести/ судно с выкидным трубопроводом, морским подводным оборудованием или другой платформой, где райзер может быть свободно подвешен (свободный, провисающий), закреплен в нескольких точках (модули плавучести, цепи), закреплен по всей длине или заключен в трубу (I- или J-трубы).

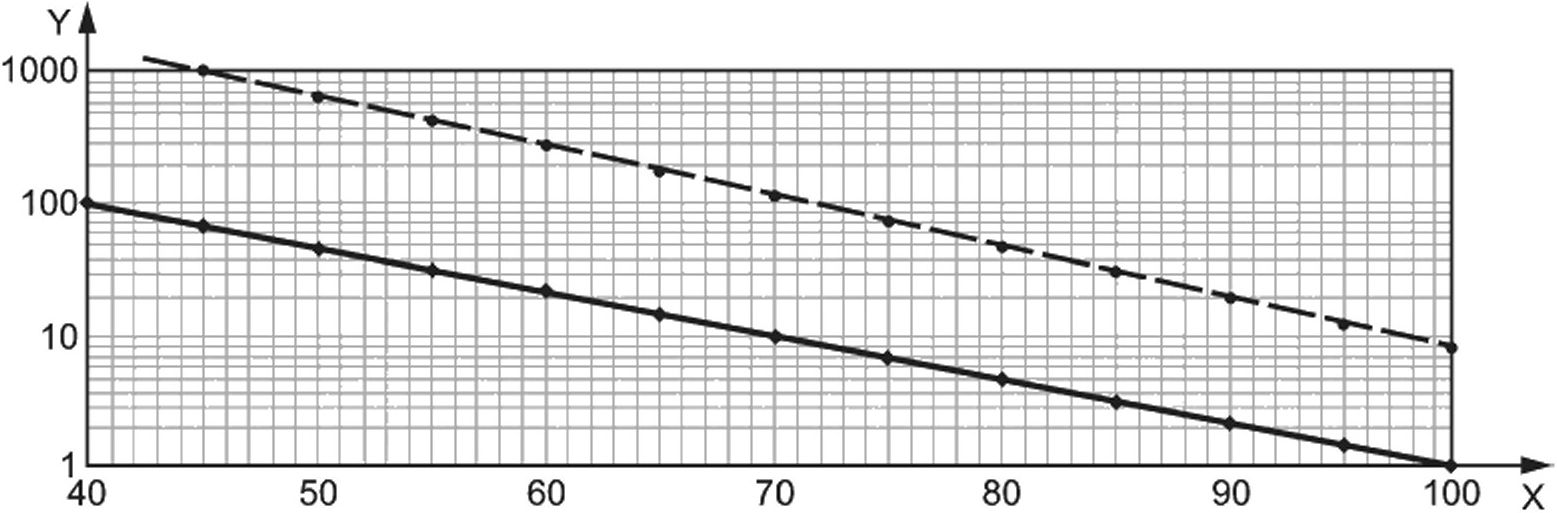

3.4 график Аррениуса (Arrhenius plot): График функции, представляющей обратную зависимость срока службы полимерных материалов от температуры их эксплуатации.

3.5 захваты типа «китайский палец» (Chinese fingers): Стальная оплетка или плетеный арматурный рукав, который может устанавливаться на гибкую трубу и плотно затягиваться для удерживания или натяжения трубы.

3.6 интегрированный шлангокабель; ISU (integrated service umbilical, ISU): Шлангокабель, который изготавливается интегрированным с гибким трубопроводом.

3.7 каландрированный эластомер (calendered elastomer): Эластомер с глянцевой поверхностью, получаемой в результате соответствующей обработки.

3.8 оператор амплитудной характеристики (response amplitude operator): Передаточная функция, отражающая связь между амплитудой и фазой волны и амплитудой и фазой вызванного этой волной перемещения судна.

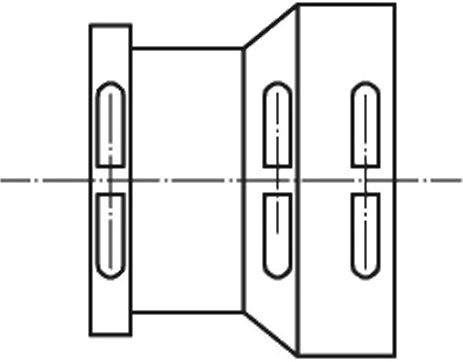

3.9______________________________________________________________________________________________________

раструб (bellmouth): Часть направляющей трубы в форме расширения, предназначенная для предупреждения перегибов гибкой трубы.

[ГОСТ Р 59309—2021 пункт 3,39]_________________________________________________________

3.10 система гибких трубопроводов (flexible pipe system): Сооружение, состоящее из гибких трубопроводов, герметично соединенных между собой, предназначенное для транспортировки жидких и газообразных сред.

3.11_____________________________________________________________________________________________________

схема нагружения (load case): Постоянные и переменные нагрузки, а также направления и точки их приложения, рассматриваемые во время проектирования или проверки.

[ГОСТ Р 57555—2017, пункт 3.20]

3.12 статический расчет (static analysis): Определение предельных деформаций и внутренних усилий (сил и моментов) в гибком трубопроводе при конкретной комбинации воздействий, изменения расчетных значений которых в течение расчетного срока службы пренебрежимо малы.

3.13___________________________________________________________________________________________

термический анализ (thermal analysis): Группа физико-химических методов анализа, в которых измеряется какое-либо физическое свойство вещества как функция от температуры или времени при помещении вещества в условия контролируемой температурной программы.

[ГОСТ Р 57830—2017, пункт 3.4]__________________________________________________________

3.14 устройство натяжения (tensioner): Механическое устройство, используемое для поддержания или создания натяжения трубы в процессе укладки.

4 Сокращения и обозначения

В настоящем стандарте использованы следующие сокращения и условные обозначения:

СГ1Д — системы подводной добычи;

СРЕ — хлорированный полиэтилен (chlorinated polyethylene);

2

ГОСТ Р 71121—2023

CR — полихлоропрен (polychloroprene);

DA — динамическое применение (dynamic application);

DBS — дибутилсебацинат (dibutyl sebacate);

DOF — степени свободы (degrees of freedom);

EPDM — этилен-пропилен-диен-мономер каучук (ethylene propylenediene monomer rubber);

FAT — заводское приемочное испытание (factory acceptance test);

FPS — плавучая система добычи (floating production system);

FPSO — плавучий нефтегазодобывающий комплекс, предназначенный для приема, подготовки, хранения и отгрузки продукции (floating production storage and offloading);

HDPE — полиэтилен высокой плотности (high density polyethylene);

HIC — водородное растрескивание (hydrogen-induced cracking);

HNBR — гидрированный бутадиен-нитрильный каучук (hydrogenated nitrile rubber);

ID — внутренний диаметр (inside diameter);

MBR— минимальный радиус изгиба (minimum bend radius);

MDPE — полиэтилен средней плотности (medium density polyethylene);

MWL— средний уровень воды (mean water level);

NBR — бутадиен-нитрильный каучук (nitrile butadiene rubber);

NR — натуральный каучук (natural rubber);

OD — наружный диаметр (outer diameter);

PA — полиамид (polyamide);

PE — полиэтилен (polyethylene);

PP — полипропилен (polypropylene);

PU — полиуретан (polyurethane);

PVC — поливинилхлорид (polyvinyl chloride);

PVDF — поливинилиденфторид (polyvinylidene fluoride);

RAO — оператор амплитуды отклика (response amplitude operator);

REF — концевой фитинг райзера (riser end fitting);

ROV — дистанционно управляемое устройство (remotely operated vehicle);

SA— статическое применение (static application);

SBR— радиус изгиба при хранении (storage bend radius);

SSC — сульфидное растрескивание под напряжением (sulfide stress cracking);

TFL — проходной выкидной трубопровод (through flowline);

UV — ультрафиолет (ultraviolet);

UNS — универсальная система обозначений металлов и сплавов (unified number system);

VIV— вибрация, вызываемая вихреобразованием (vortex-induced vibration);

XLPE — полиэтилен с межмолекулярными связями (cross-linked polyethylene);

Cd — коэффициент гидродинамического сопротивления;

Ст — коэффициент гидродинамической инерции.

5 Описание систем гибких трубопроводов

5.1 Общие сведения

5.1.1 Раздел 5 содержит описание систем гибких трубопроводов, конструкции гибких труб и вспомогательного оборудования.

5.1.2 Гибкие трубопроводы изготавливают по техническим условиям заказчика с применением различных методов производства.

5.2 Системы гибких трубопроводов

5.2.1 Решение о применении систем гибких трубопроводов при обустройстве морского нефтегазового месторождения принимают с учетом схемы обустройства месторождения, области применения и технических характеристик гибких трубопроводов.

5.2.2 При оценке целесообразности применения гибких трубопроводов в системах подводной добычи углеводородов учитывают:

- характер транспортируемых сред, например пластового флюида с высоким содержанием H2S;

- условия окружающей среды;

- ограничения, возникающие при укладке труб;

3

ГОСТ Р 71121—2023

- повторяющиеся циклические колебания давления и температуры большой амплитуды;

- перемещения плавучей морской платформы или технологического судна.

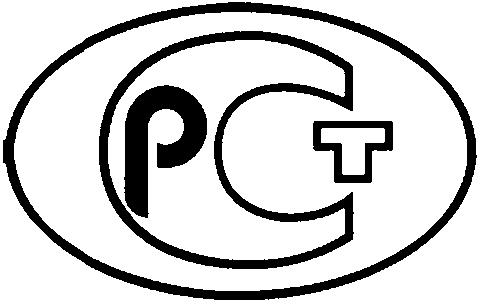

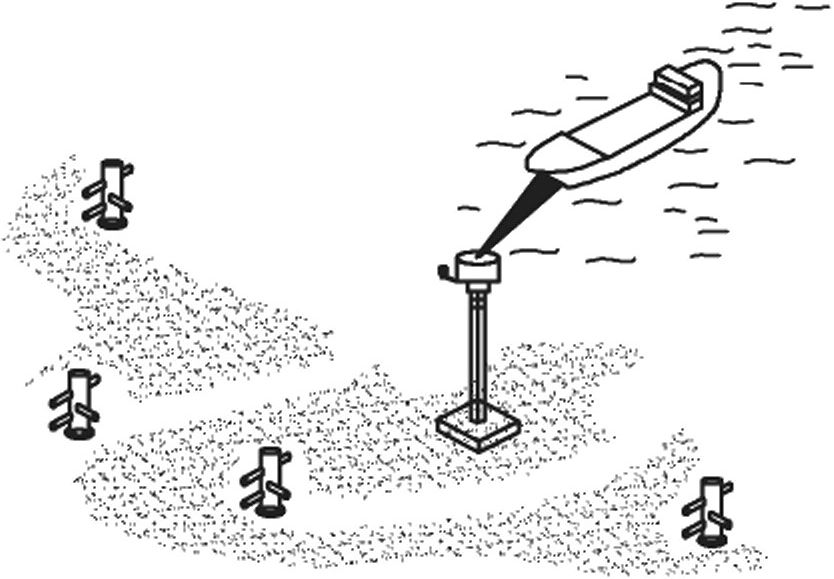

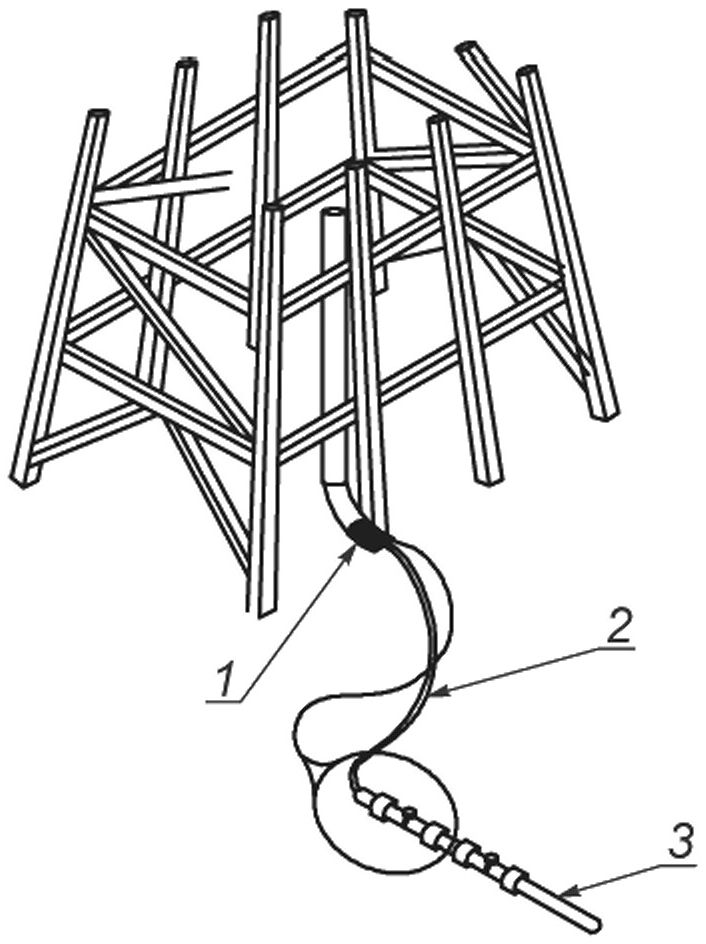

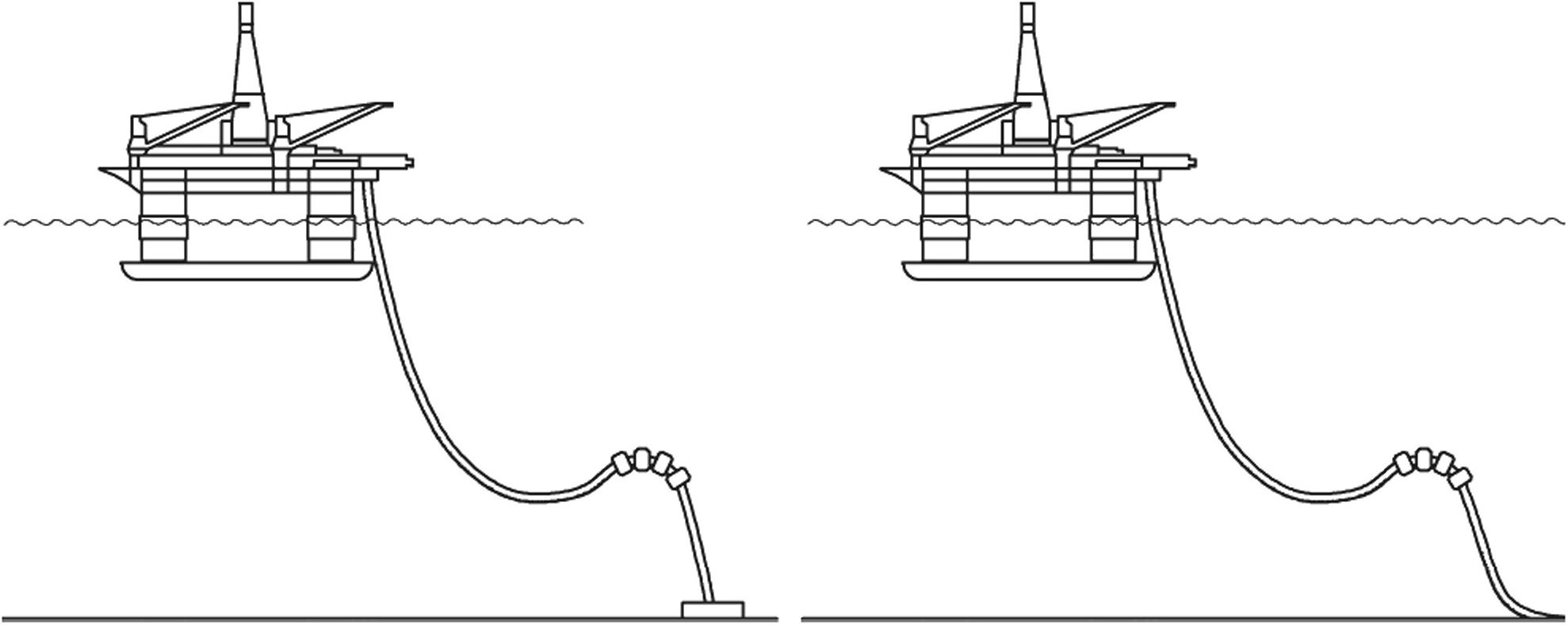

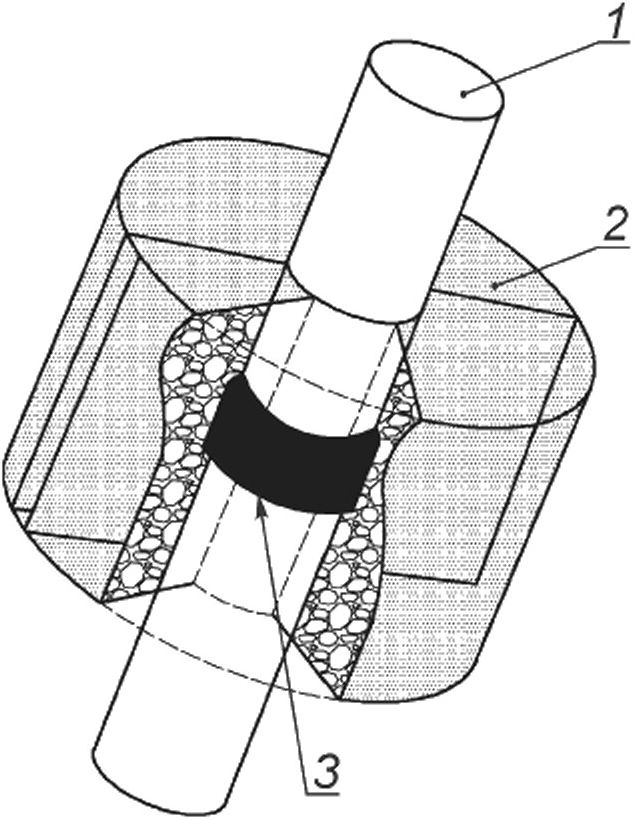

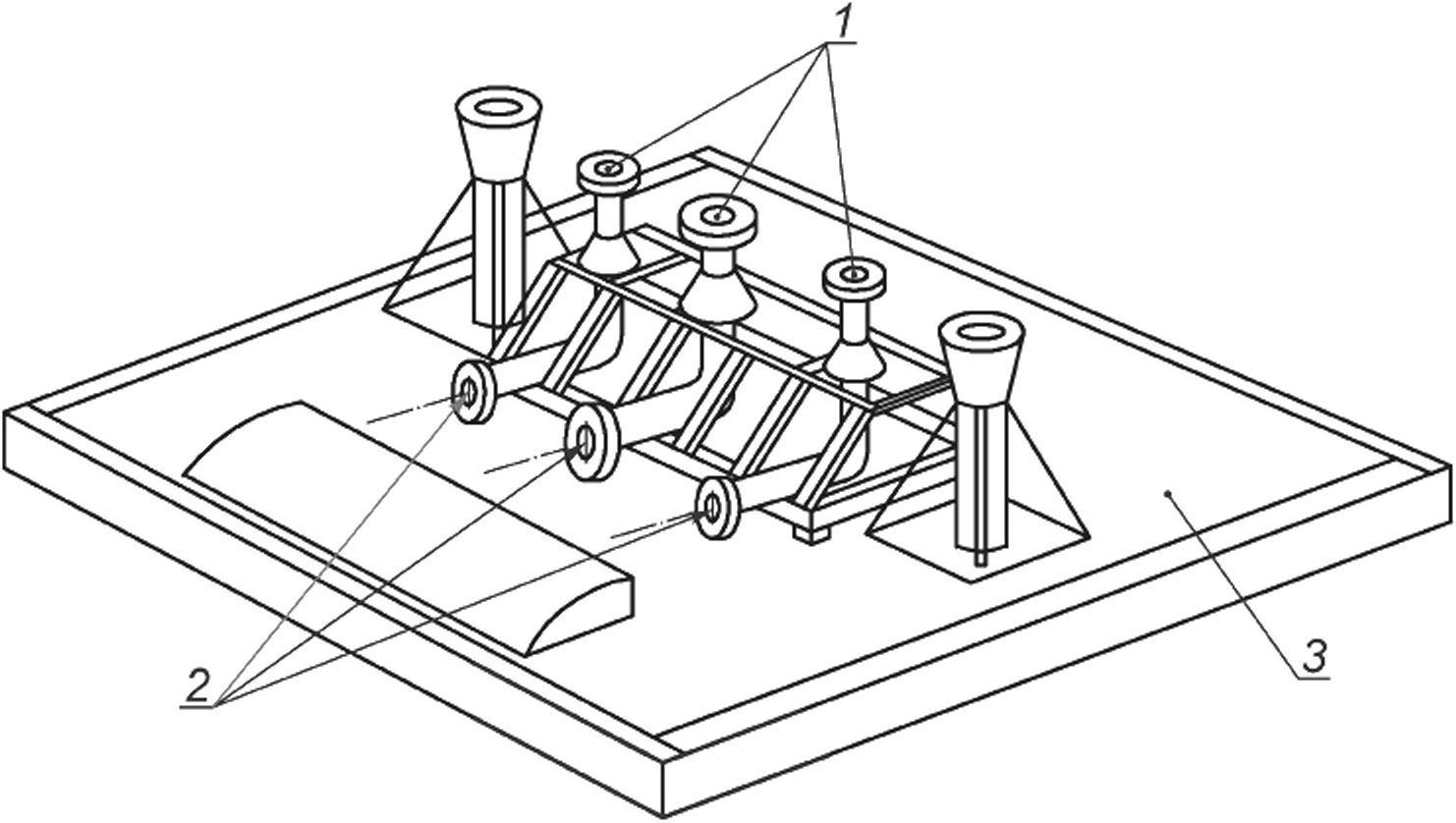

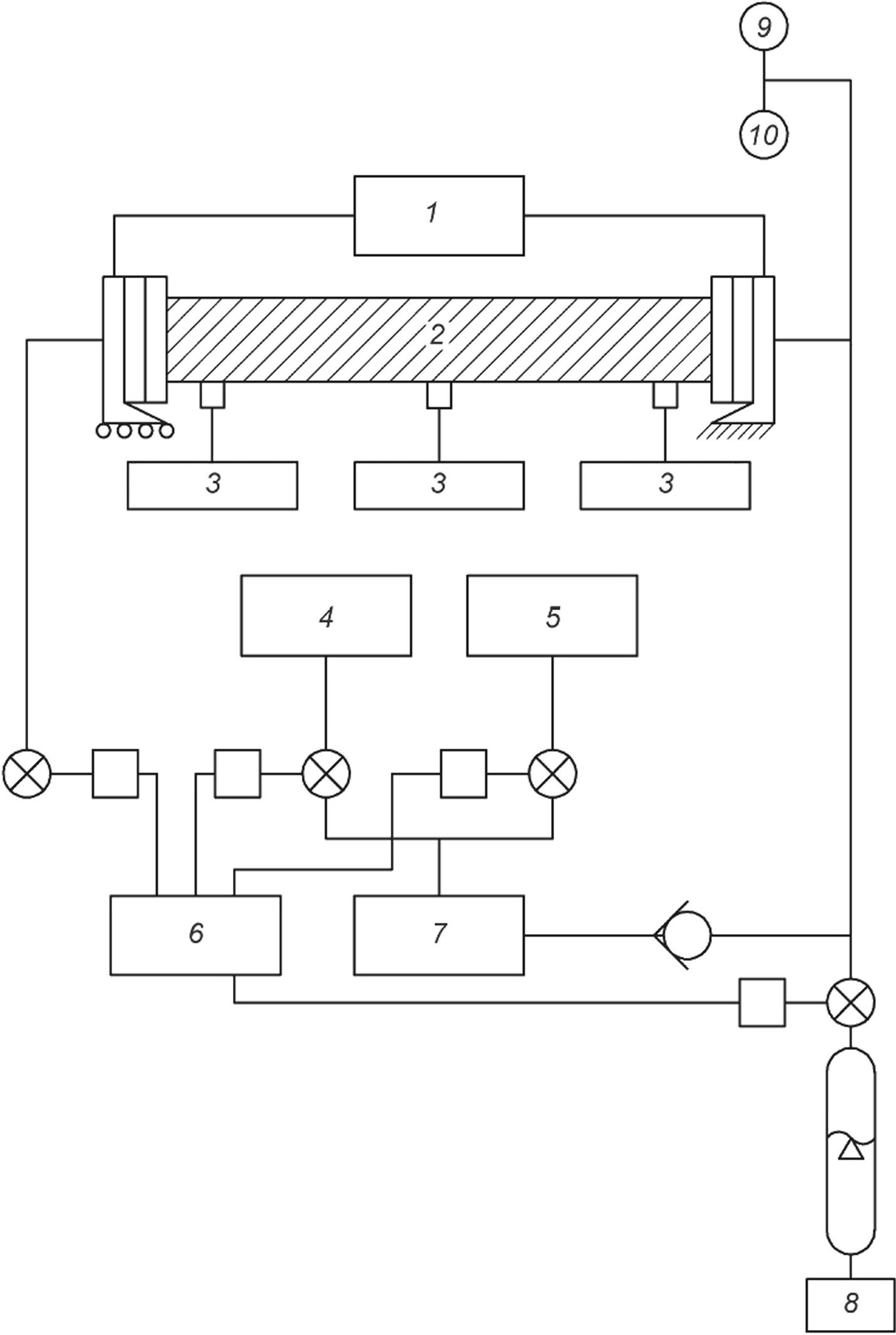

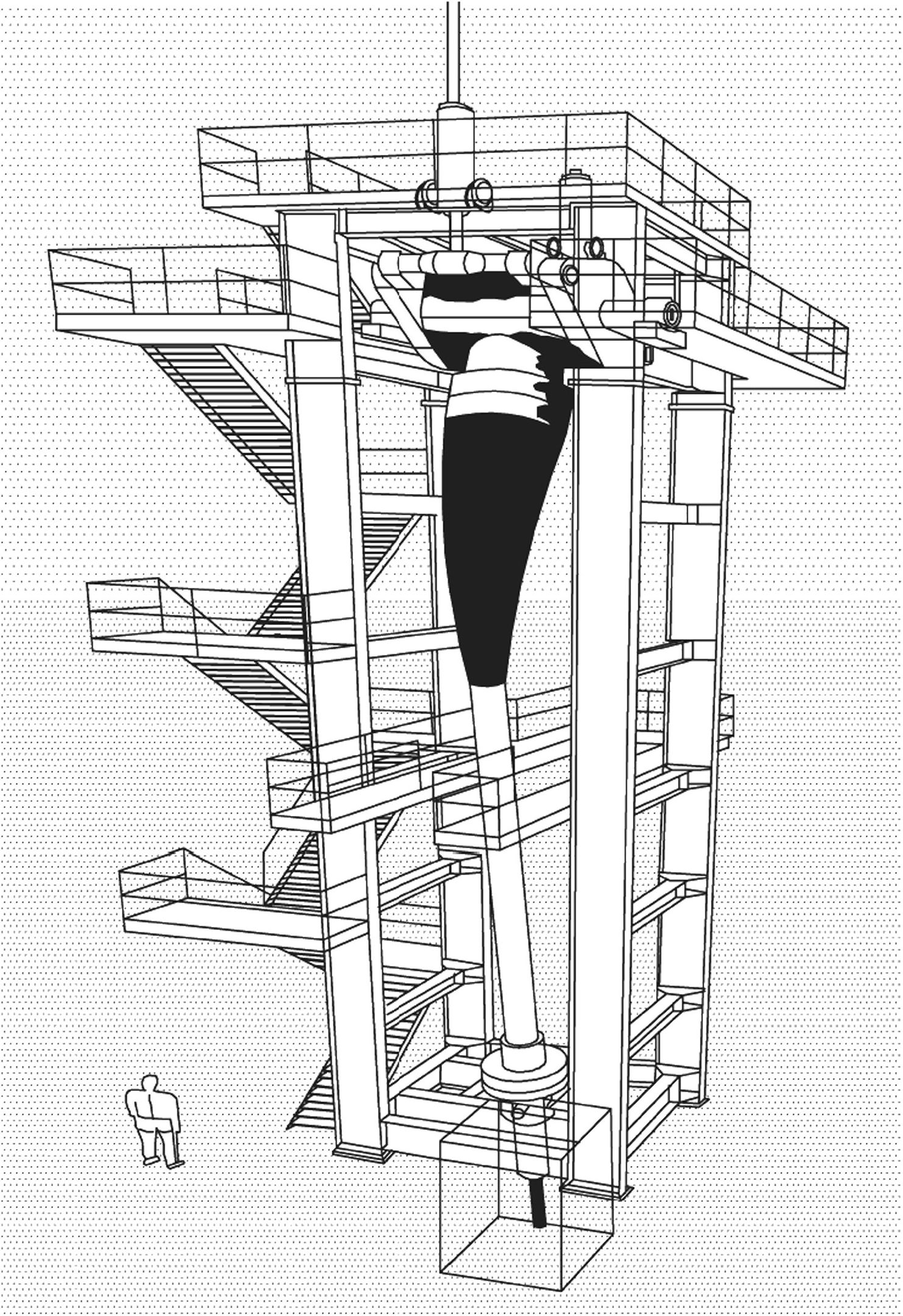

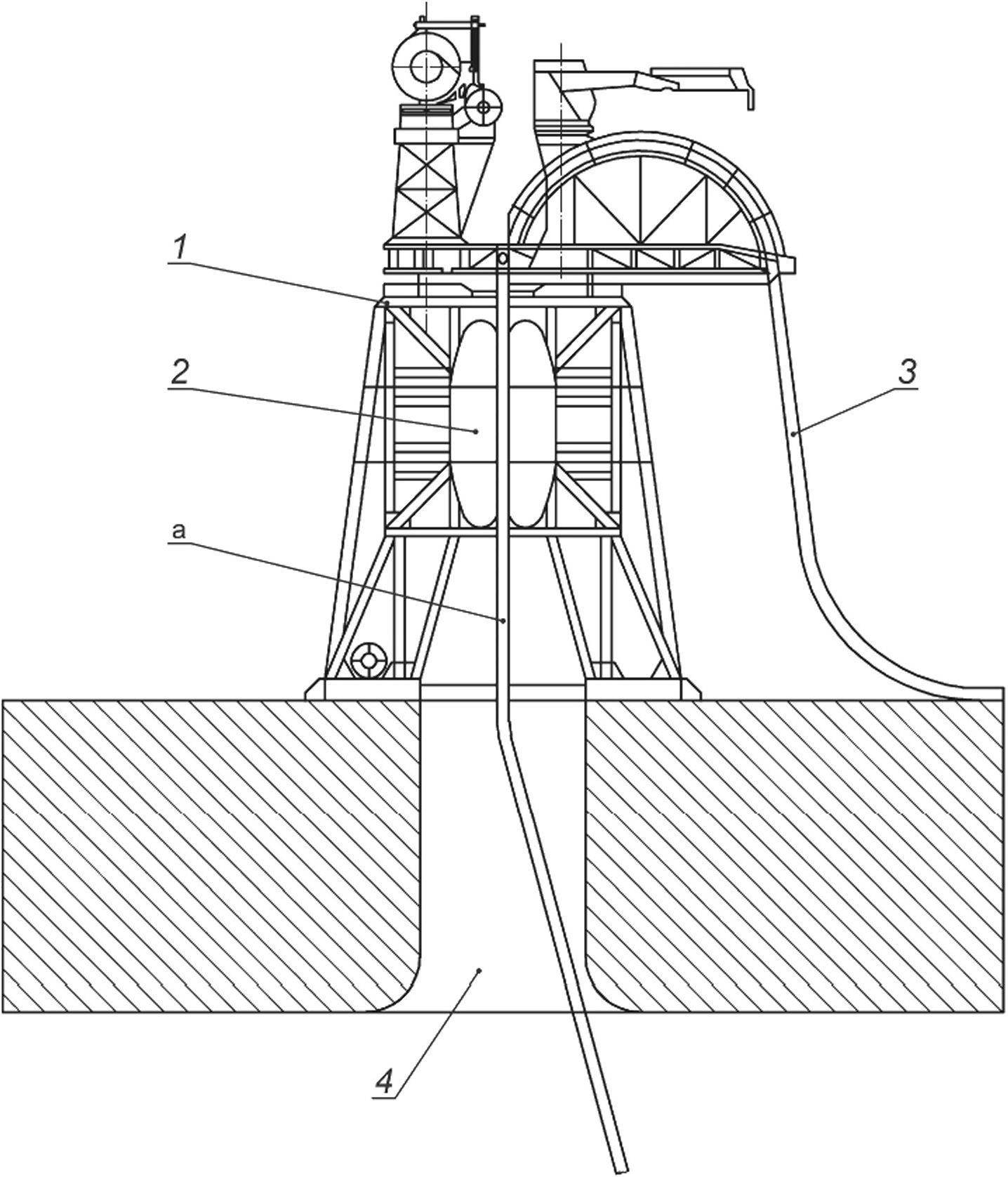

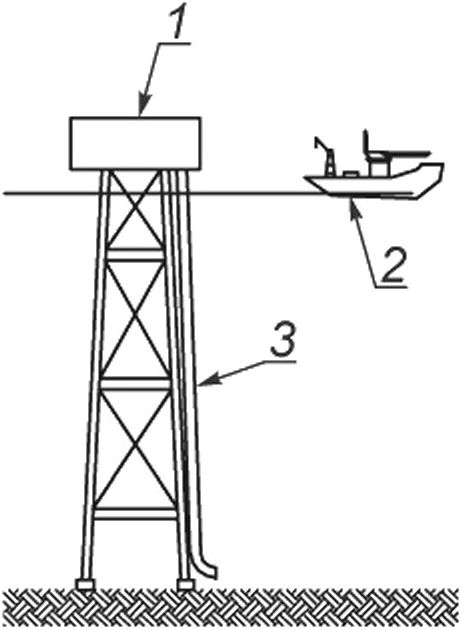

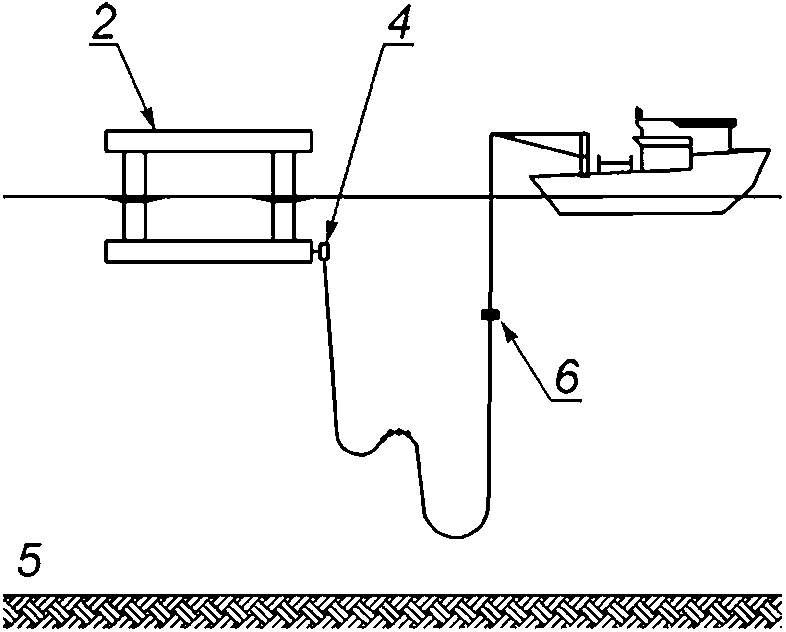

5.2.3 Системы гибких трубопроводов применяют как при статических, так и при динамических нагрузках (см. рисунки 1 и 2), и для выполнения следующих функций:

- добычи пластового флюида;

- закачивания воды и химических реагентов;

- транспортировки нефти и газа;

- транспортировки устьевых химических реагентов и гидравлических жидкостей.

5.2.4 При проектировании гибкие трубопроводы рассчитываются на основные и особые сочетания нагрузок.

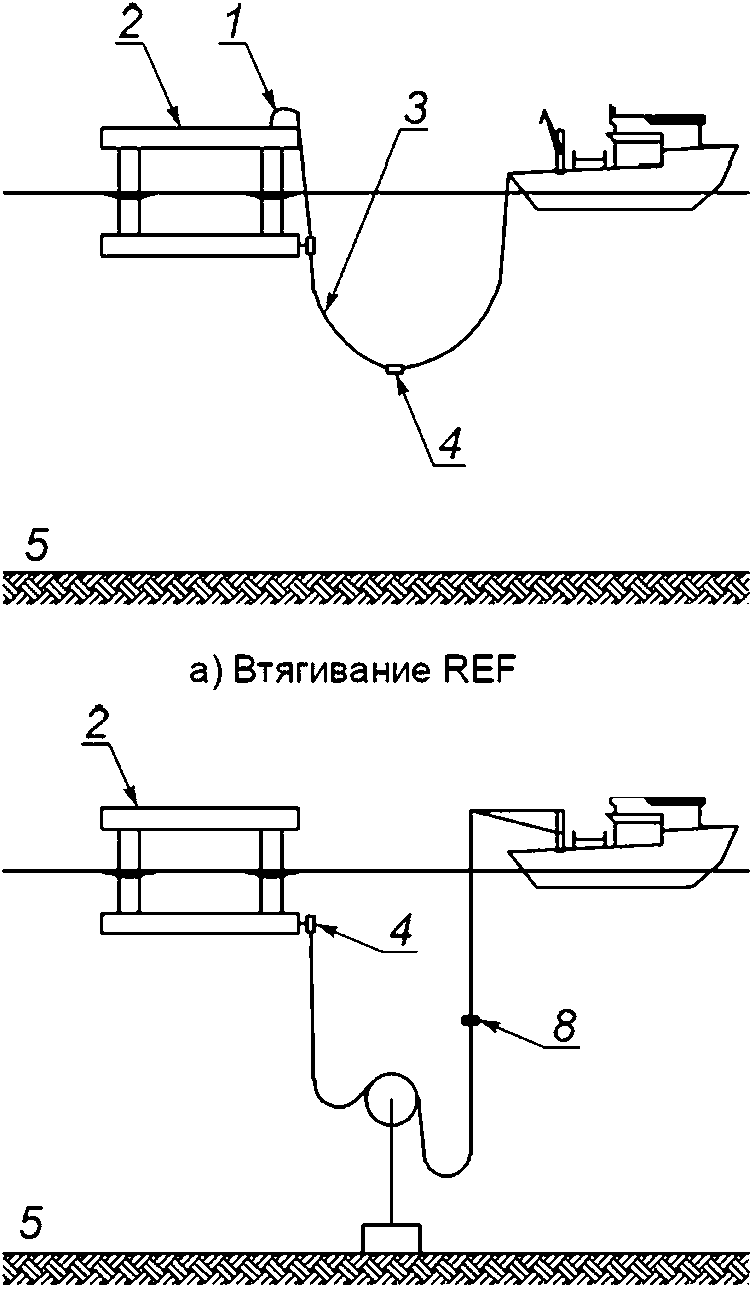

а) Начальная схема разработки месторождения

Ь) Расположение выкидных трубопроводов для разработки освоенного месторождения

с) Гибкая труба, соединенная с J-образной трубой

d) Гибкая труба, соединенная с манифольдом

1 — J-образная труба; 2 — гибкая труба; 3—жесткая труба; 4 — манифольд; 5 — гибкая трубная вставка; б—жесткий стальной выкидной трубопровод

Рисунок 1 — Примеры применения гибких труб в условиях статических нагрузок

4

ГОСТ Р 71121—2023

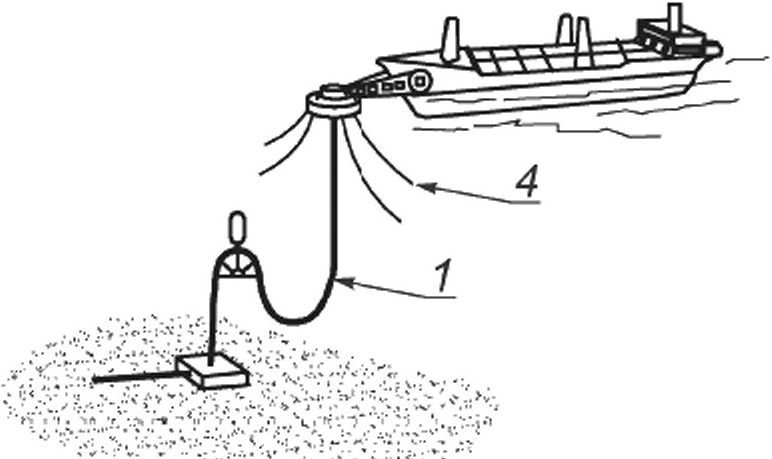

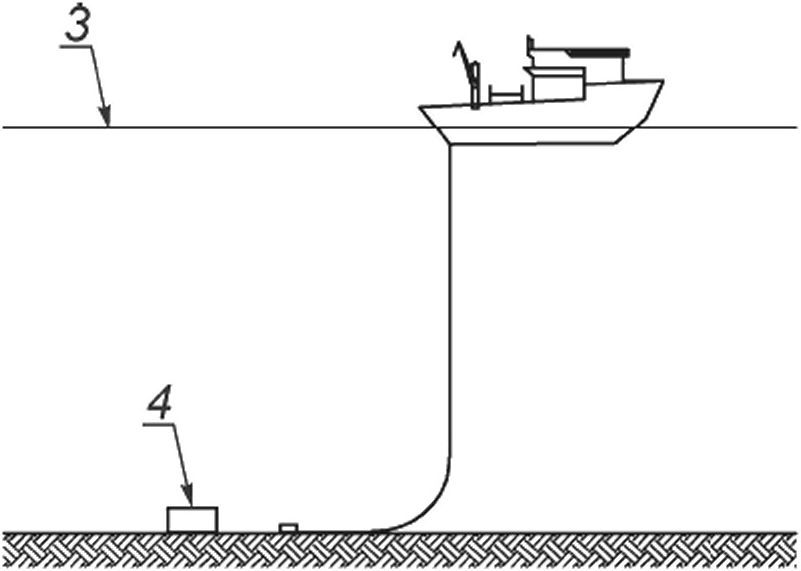

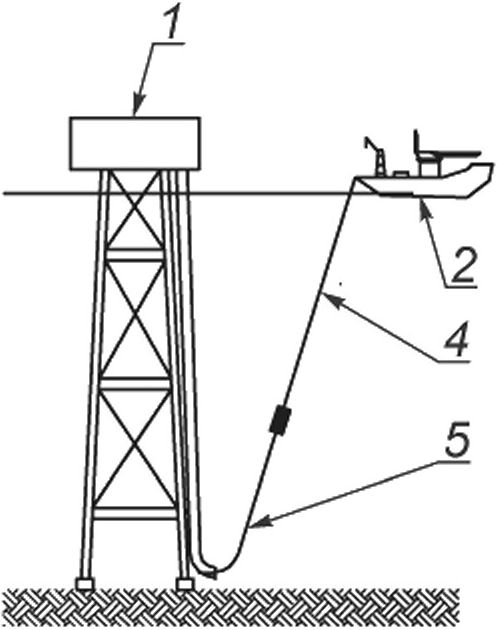

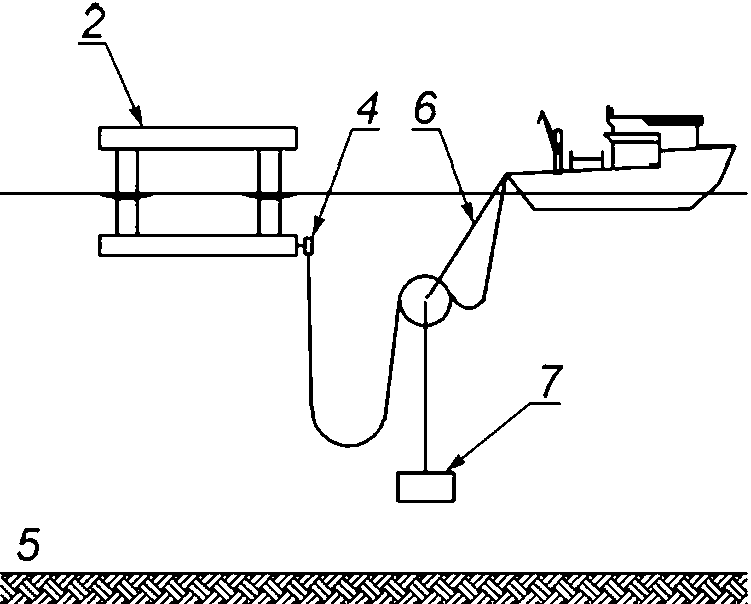

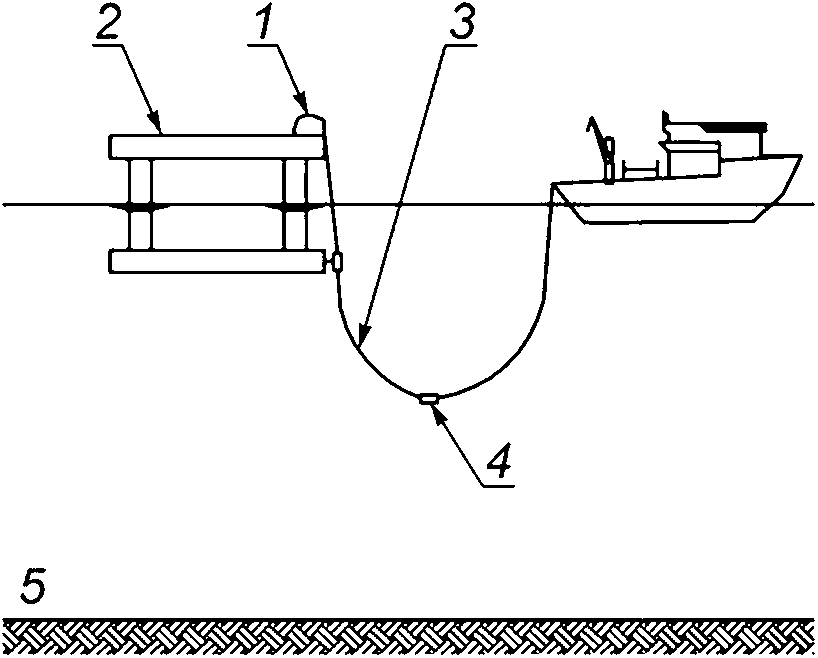

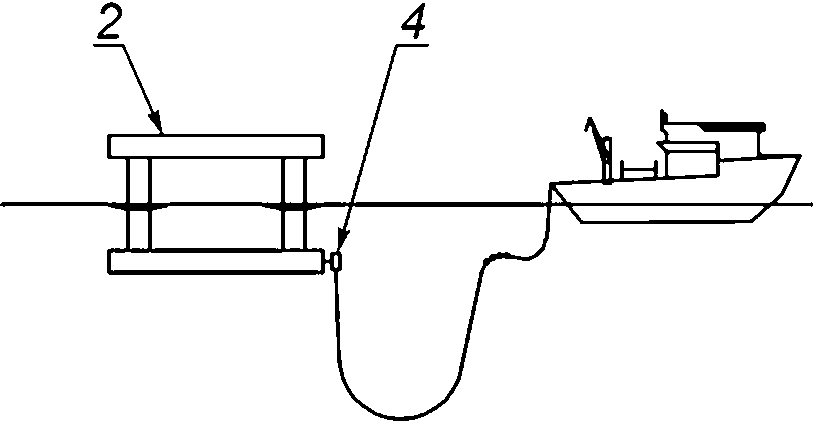

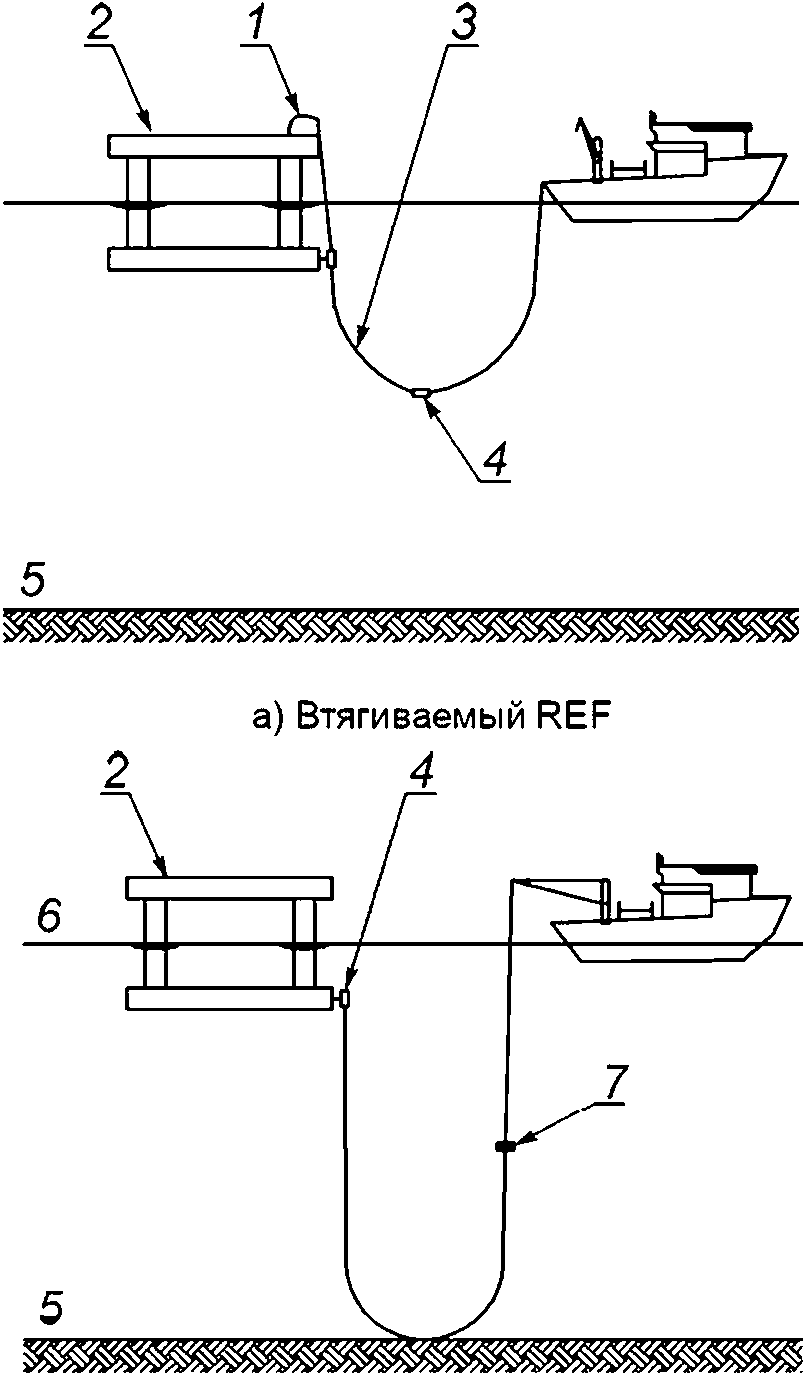

a) FPS

b) FPS с жестким райзером

с) Плавучее швартовное устройство для танкера/терминала

1 — гибкий райзер; 2 — подводный буй; 3—жесткий райзер; 4 — якорная цепь

Рисунок 2 — Примеры применения гибких труб в условиях динамических нагрузок

5.2.5 В статических условиях применения гибкие трубопроводы используются, как правило, в качестве трубопроводов-шлейфов или райзеров морских нефтегазопромысловых сооружений. Их применение обусловлено простотой монтажа и высокими противокоррозионными свойствами. Кроме того, при использовании гибких труб может быть достигнуто снижение нагрузок и моментов при монтаже и на концевые соединения. К примерам упрощения конструкции выкидных линий или монтажа при использовании гибких труб относится следующее:

- отказ от концевых соединений подводных выкидных трубопроводов, для которых необходимы дорогостоящие или сложные операции, такие как определение точных координат положения трубных вставок или использование крупногабаритного оборудования для обеспечения соосности при расположении выкидных трубопроводов;

- возникновение ситуаций, приводящих к масштабным перемещениям и повреждению выкидных трубопроводов из-за оползней, может быть уменьшено за счет использования ненатянутых участков гибких труб;

- условия применения, в которых размещение промыслового оборудования и выкидных трубопроводов изменяется в зависимости от характеристик продуктивности месторождения, что может определить необходимость извлечения и повторного использования выкидных трубопроводов;

- укладка на морское дно без его предварительной подготовки;

- в условиях применения на больших глубинах или в суровых условиях окружающей среды, где использование гибких труб экономически эффективно по сравнению с использованием стальных трубопроводов.

5.2.6 Гибкие трубопроводы, как правило, имеют внутренний диаметр в интервале от 50 до 500 мм, при этом гибкие трубы многослойной структуры со связующими слоями низкого давления могут иметь внутренний диаметр до 910 мм. Длина секции гибкого трубопровода ограничивается возможностью его транспортирования.

5

ГОСТ Р 71121—2023

5.2.7 Функциональные требования к гибкому выкидному трубопроводу, как правило, такие же, как и к стальному выкидному трубопроводу.

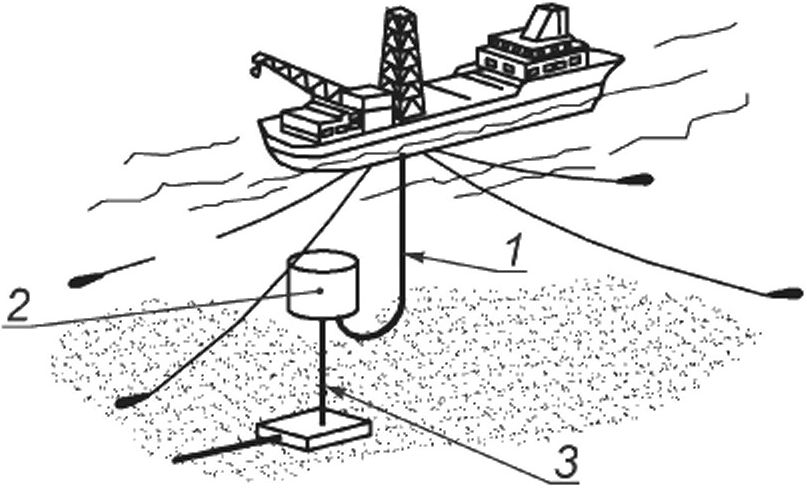

5.2.7.1 Динамические нагрузки в гибких трубах возникают, если в процессе эксплуатации происходят перемещения участков гибкой трубы относительно друг друга, например при соединении гибкими трубопроводами плавучих морских платформ или судов с подводным оборудованием СПД.

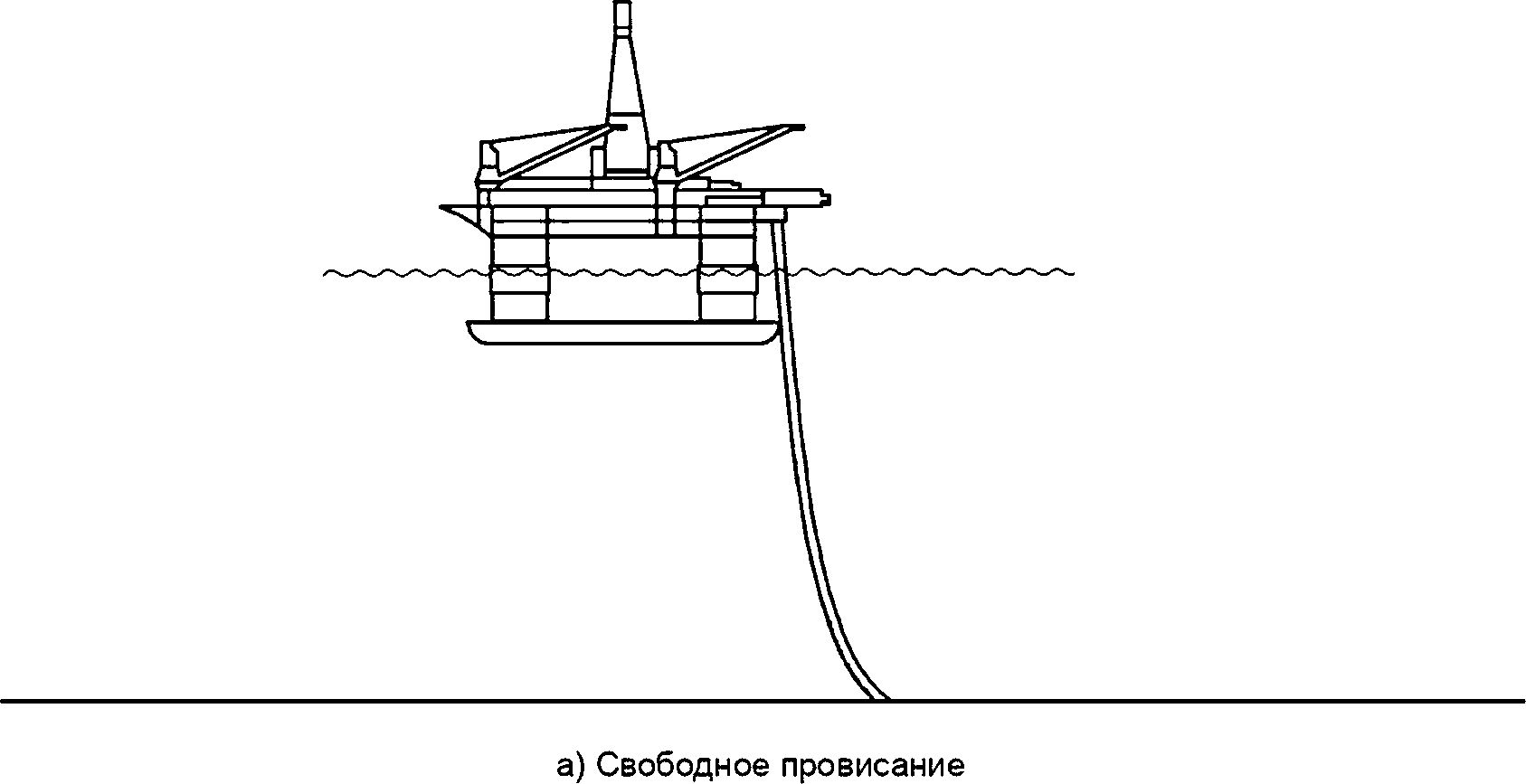

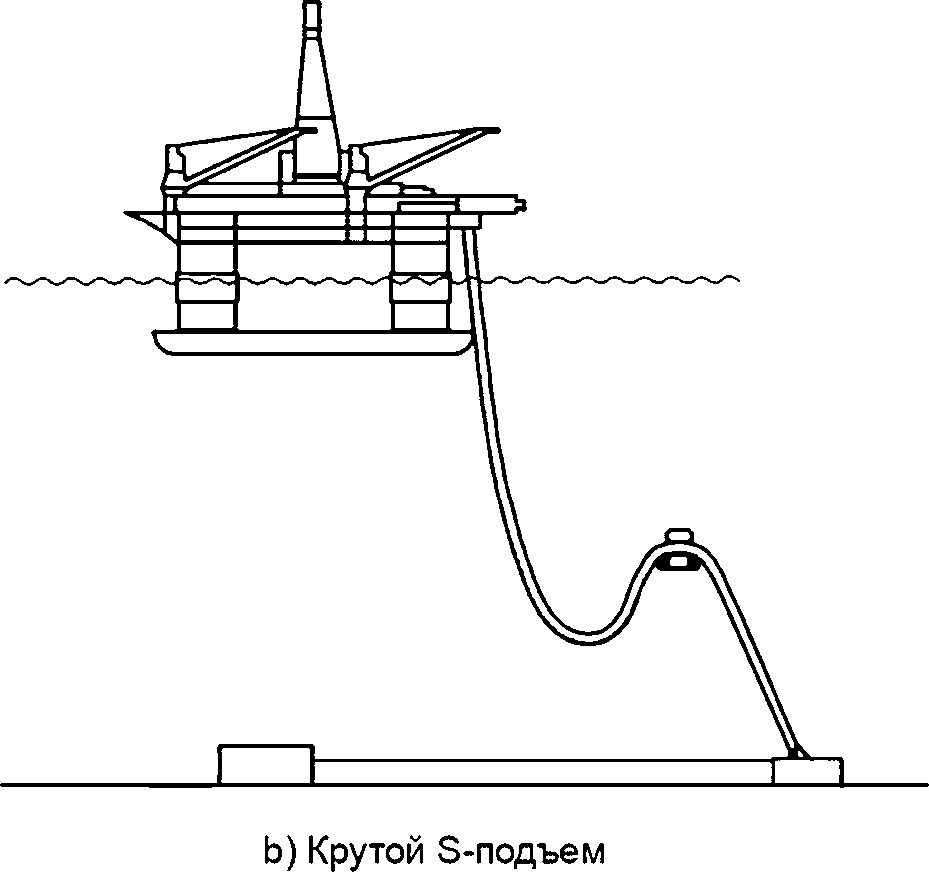

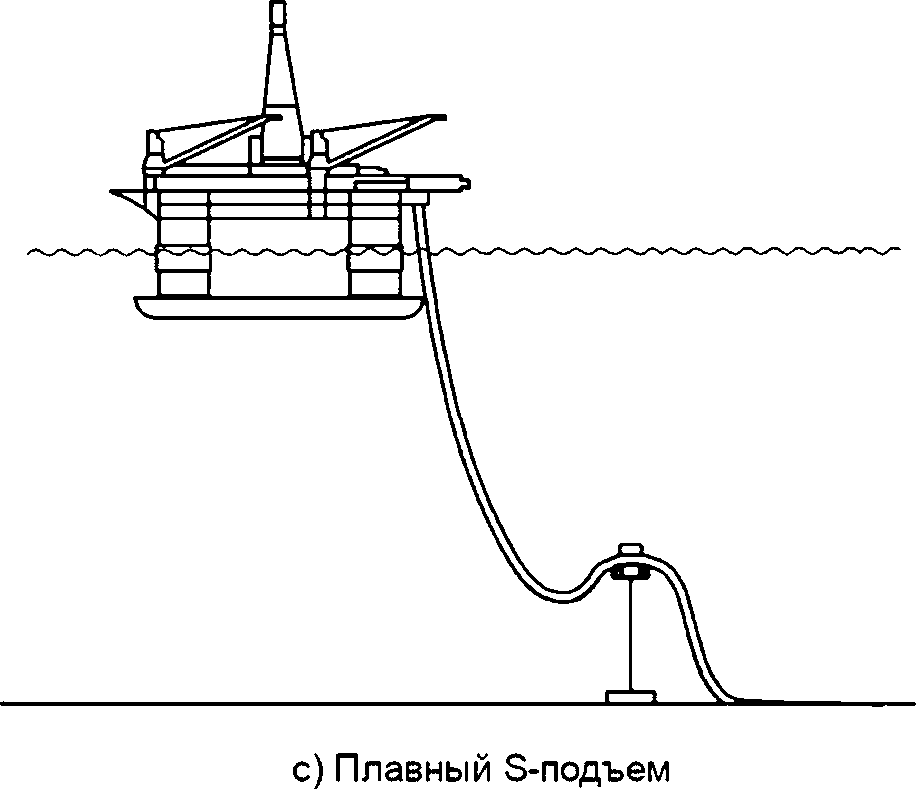

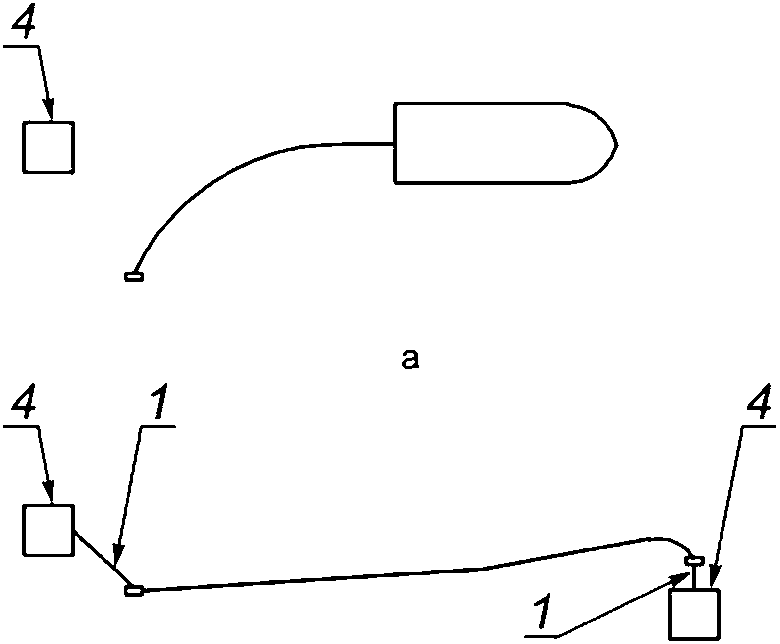

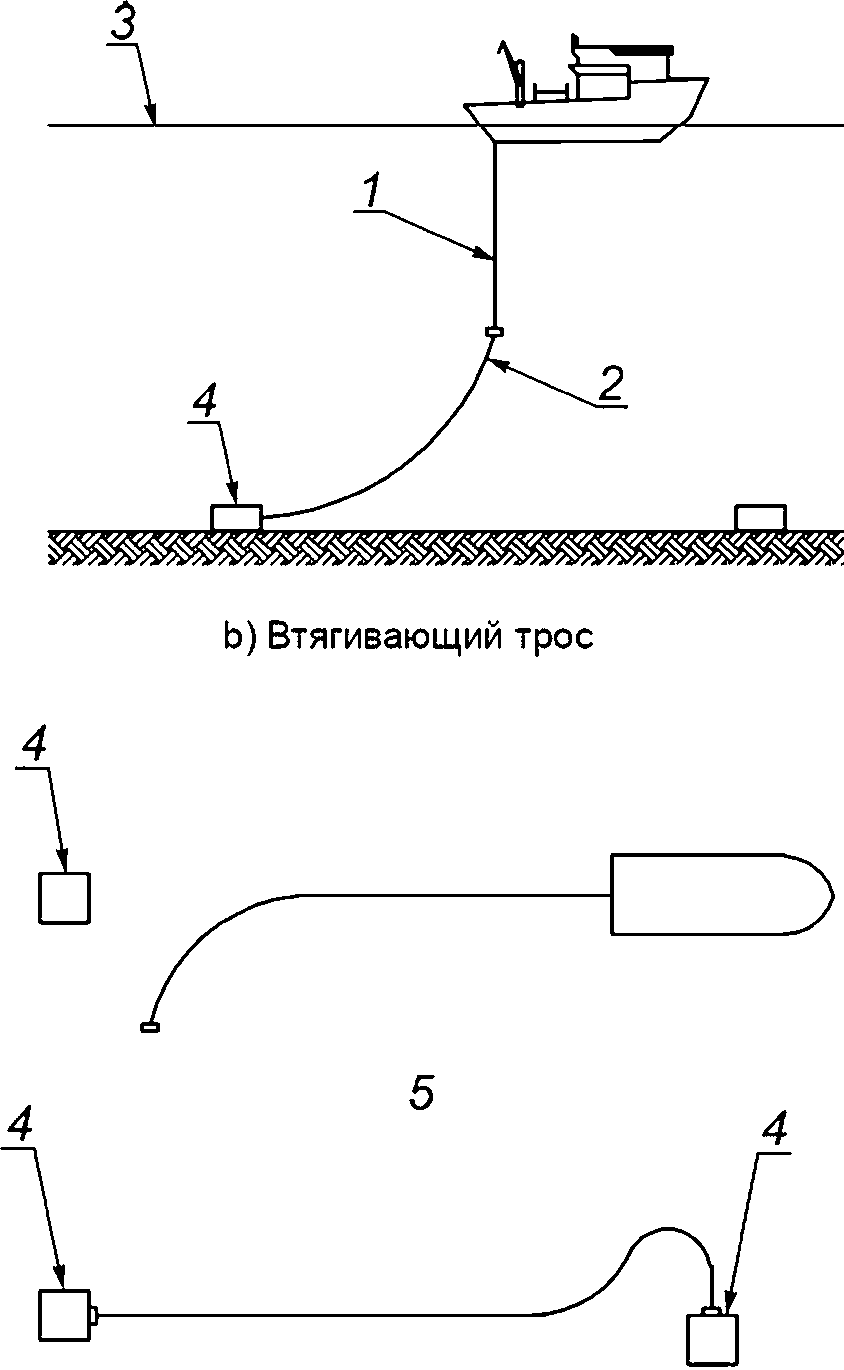

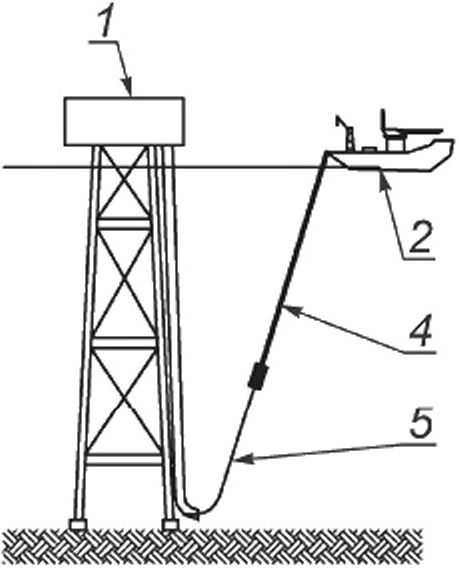

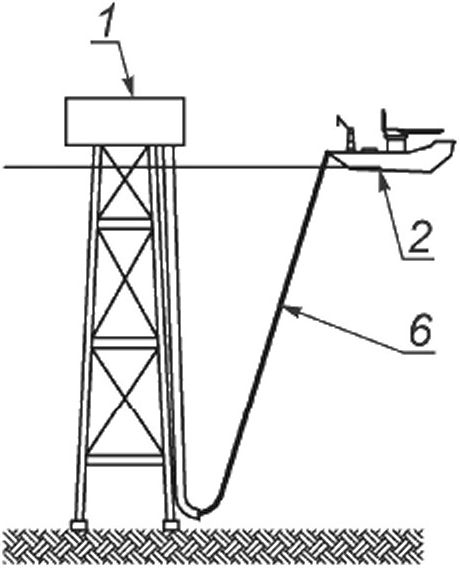

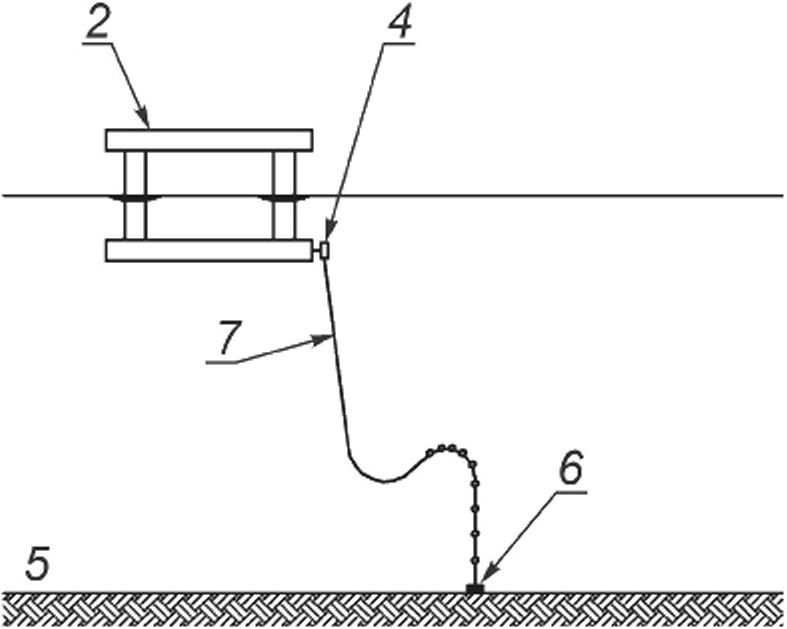

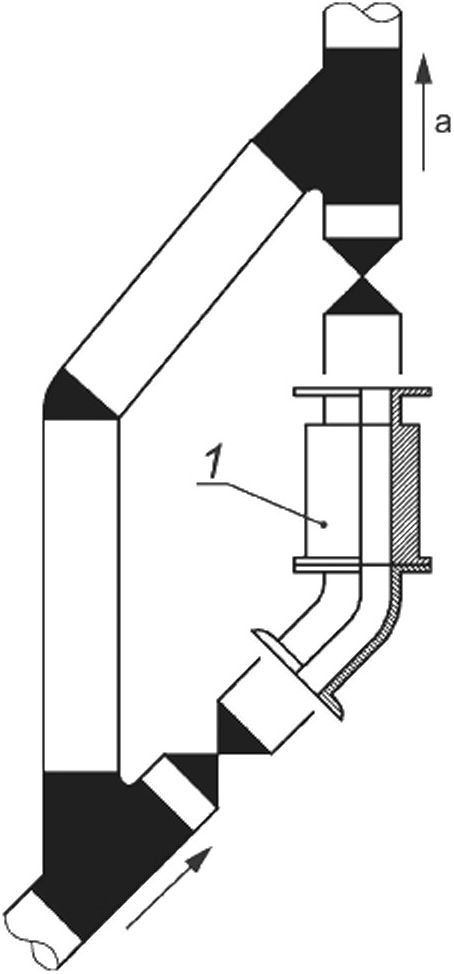

5.2.7.2 На рисунке 3 схематично представлены типовые конфигурации райзеров. Обычно критическими секциями в конфигурациях райзера являются верхняя (или нижняя), где возникают высокие растягивающие нагрузки (и значительные изгибы); вертикальные колена, где возникают значительные изгибы (при незначительном натяжении); и прогиб волновой секции плавучести, где возникают значительные изгибы (при незначительном натяжении).

5.2.7.3 Представленные условия динамического применения гибких труб имеют место только на этапе эксплуатации. Однако с появлением забойных двигателей гибкие трубы могут использоваться также как буровые райзеры.

5.2.7.4 Кроме райзерных систем, которые используют гибкую трубу, используются также системы, объединяющие использование гибких и жестких труб на пути движения потока. В комбинированных райзерных системах, как правило, используют нижнюю жесткую секцию райзера и верхнюю гибкую секцию райзера.

6

ГОСТ Р 71121—2023

d) Крутая волна е) Плавная волна

Рисунок 3 — Типовые конфигурации гибких райзеров

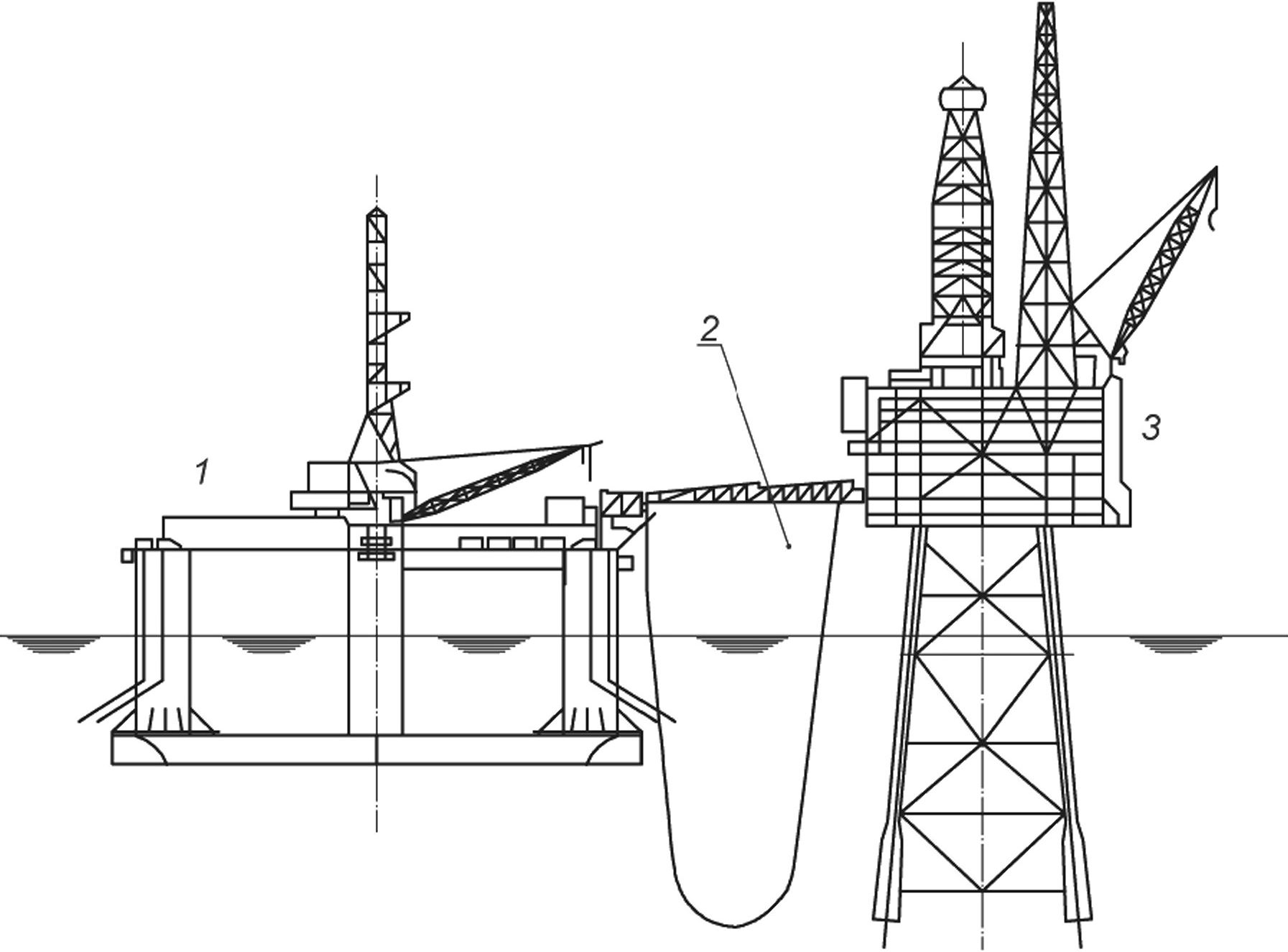

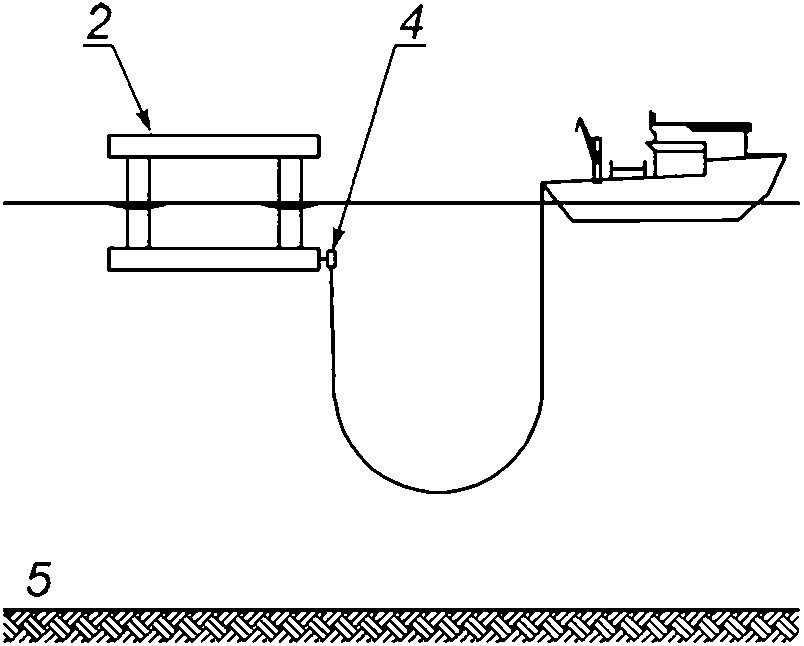

5.2.8 Кроме выкидных трубопроводов и райзеров допускается использовать, как дополнительную категорию, соединительные трубопроводы, как для статических, так и для динамических применений. К примерам гибких труб, используемых в качестве соединительных трубопроводов, относятся (см. рисунок 4):

а) статические условия применения:

1) внутрипромысловые соединения устьевой арматуры и манифольдов,

2) соединение надводной устьевой арматуры с трубной обвязкой на платформах на натяжных связях;

Ь) динамические условия применения:

1) соединение стационарной устьевой платформы с плавучими морскими нефтегазопромысловыми сооружениями,

2) трубопроводы FPSO с турелями.

5.2.9 Функции соединительных трубопроводов (за исключением внутренних трубопроводов турелей) аналогичны райзерным системам. Соединительные трубопроводы, как правило, более подвержены волновым нагрузкам, и их конфигурация различается в зависимости от условий соединения. Для использования соединительных трубопроводов в динамических условиях следует оценивать технические характеристики их компонентов.

5.3 Конструкция гибких труб

5.3.1 Общие сведения

5.3.1.1 Гибкая труба сочетает низкую жесткость на изгиб с высокой осевой жесткостью на растяжение, что достигается за счет сложной комбинированной конструкции стенки трубы. Это больше относится к гибким трубам многослойной структуры без связующих слоев, чем к гибким трубам многослойной структуры со связующими слоями. Двумя основными компонентами являются спиральные армирующие слои и полимерные герметизирующие слои, которые обеспечивают значительно меньший допустимый радиус изгиба, чем у стальных труб при аналогичном объеме и давлении. Обычно гибкие трубы проектируются специально для каждого применения и не являются серийной продукцией, несмотря на то, что гибкие трубы могут быть сгруппированы в соответствии с особенностями конструкции, и, следовательно, с условиями применения. Это позволяет оптимизировать трубы для каждого применения.

5.3.2 Конструкция гибкой трубы многослойной структуры без связующих слоев.

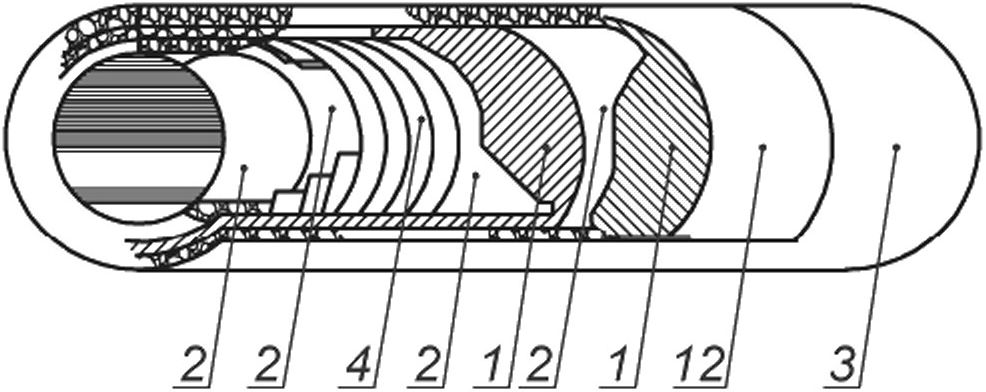

5.3.2.1 На рисунке 5 показано типовое поперечное сечение гибкой трубы. Основные слои этого поперечного сечения определены в 5.3.2.2 — 5.3.2.6.

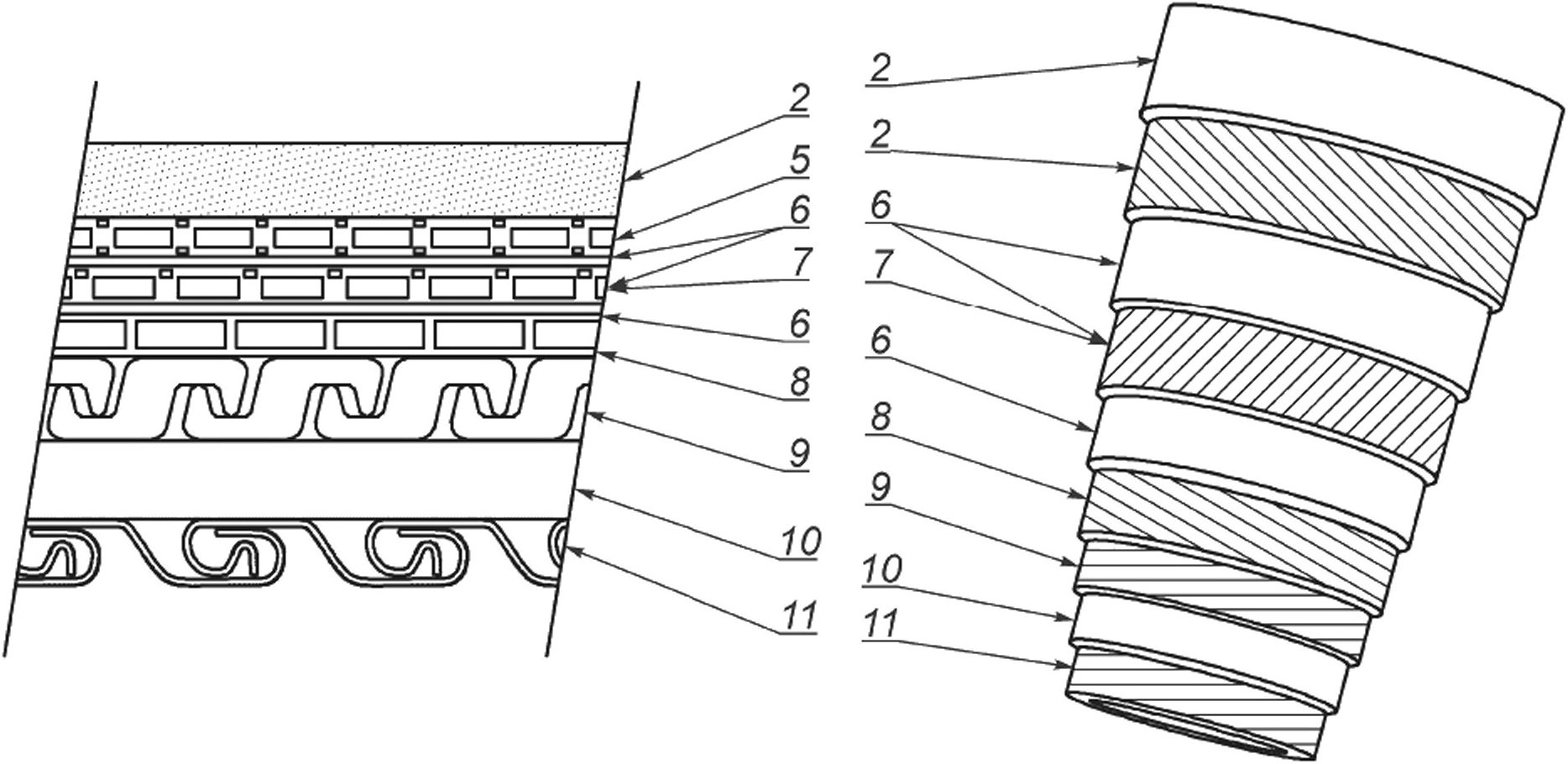

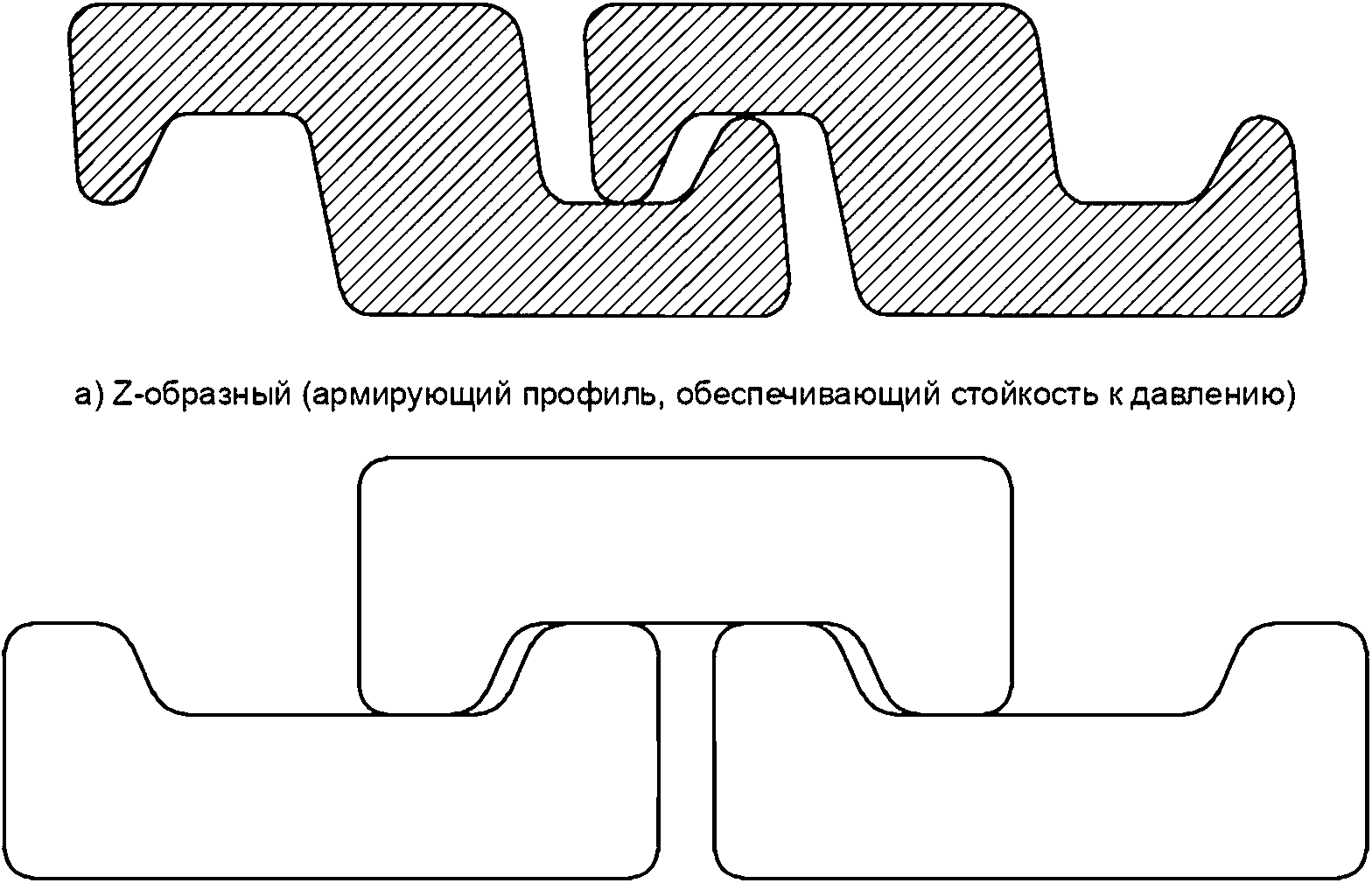

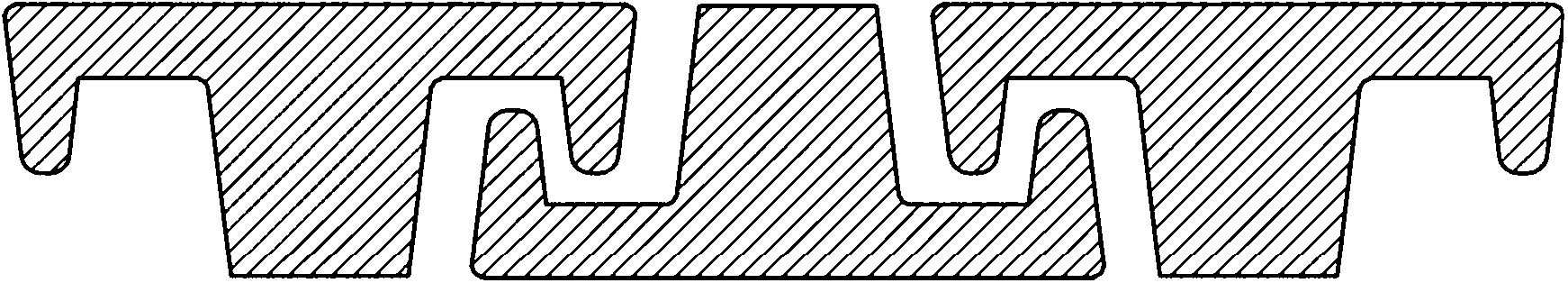

5.3.2.2 Каркас представляет собой слой из металлической проволоки с замковым соединением, который обеспечивает сопротивление смятию. На рисунке 6 показан пример профиля каркаса.

5.3.2.3 Внутренняя оболочка, работающая под давлением, представляет собой слой экструдированного полимера, который обеспечивает герметичность для пластового флюида.

7

ГОСТ Р 71121—2023

а) Гибкая труба как трубопровод для перекачивания флюидов

Ь) Гибкая труба, соединенная с устьевой елкой

1 — плавучее морское нефтегазопромысловое сооружение; 2 — соединительный трубопровод; 3 — устьевая платформа;

4 — закрепленный конец; 5— палубная трубная обвязка; б — концевой фитинг; 7 — устьевая елка; 8 — подвижный конец;

9—устьевой модуль; 10 — решетчатая палуба; 11 — палуба устьевой елки; 12 — жесткий райзер; 13—манифольд;

14 — устьевая арматура

Рисунок 4— Примеры применения гибких труб в качестве соединительных трубопроводов

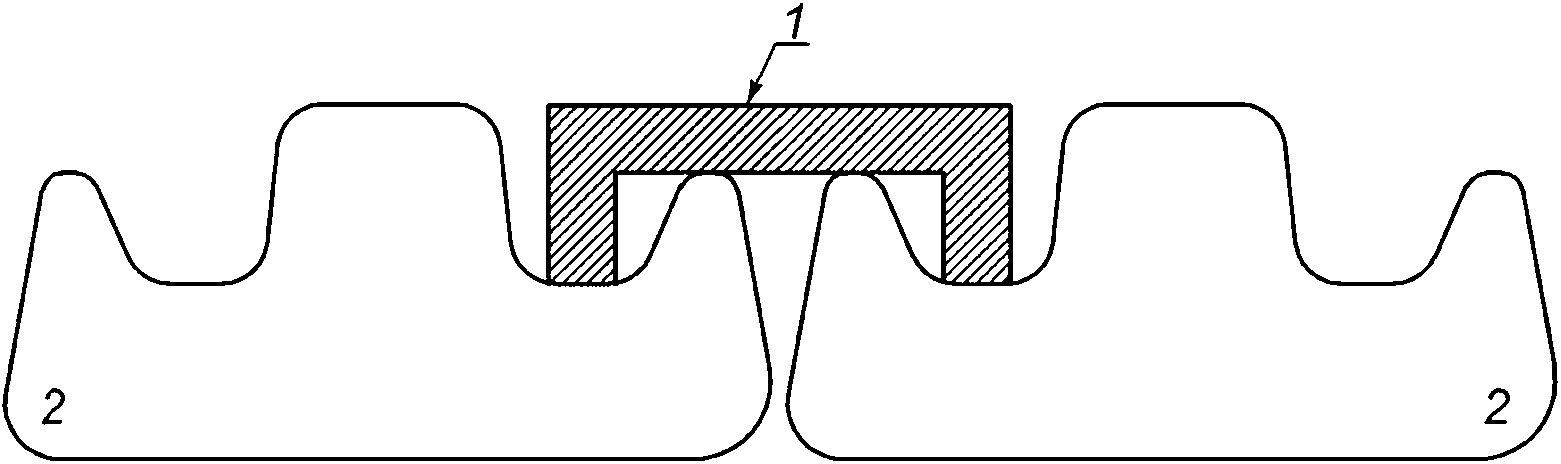

5.3.2.4 Армирование, обеспечивающее стойкость к давлению, представляет собой слой из металлической проволоки с замковым соединением, который удерживает внутреннюю оболочку, работающую под давлением, и воспринимает нагрузки от внутреннего давления системы в радиальном направлении. 8

ГОСТ Р 71121—2023

На рисунке б приведены некоторые примеры профилей армирующей проволоки, обеспечивающей стойкость к давлению. В условиях высокого давления также может использоваться дублирующий армирующий слой, обеспечивающий стойкость к давлению (обычно без замкового соединения проволоки).

5.3.2.5 Для армирующих слоев, работающих на растяжение, обычно используется плоская, круглая или фасонная металлическая проволока в два или четыре слоя крестовой намотки под углом от 20° до 60°. Меньший угол используется для конструкций трубы, включающей армирующий слой, обеспечивающий стойкость к давлению. Если армирующий слой, обеспечивающий стойкость к давлению, не используется, армирующие слои, работающие на растяжение, накладываются крест-накрест под углом 55°, чтобы получить торсионно сбалансированную трубу и уравновесить окружную и осевую нагрузки.

5.3.2.6 Наружная оболочка изготовлена из экструдированного полимера, которая обеспечивает герметичность по отношению к внешней среде.

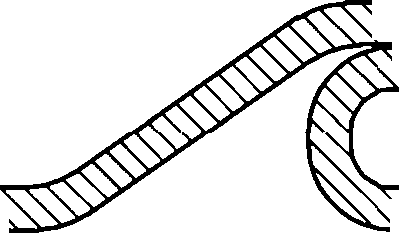

5.3.3 Конструкция гибкой трубы многослойной структуры со связующими слоями

5.3.3.1 Типовая гибкая труба многослойной структуры со связующими слоями состоит из нескольких слоев эластомерного материала, намотанных или экструдированных по отдельности и затем соединенных вместе с помощью связующих материалов или под действием температуры и/или давления для сплавления их в единую конструкцию. На рисунке 5 показан пример конструкции трубы многослойной структуры со связующими слоями.

а) Гибкая труба многослойной структуры со связующими слоями

Ь) Гибкая труба многослойной структуры без связующих слоев

1 — слой, работающий на растяжение; 2 — противоизносный слой; 3 — наружная оболочка; 4 — слой, работающий на сжатие; 5 — наружный армирующий слой, работающий на растяжение; б — противоизносный слой; 7 — внутренний армирующий слой, работающий на растяжение; 8 — дублирующий армирующий слой, обеспечивающий стойкость к давлению; 9 — армирующий слой, обеспечивающий стойкость к давлению, из проволоки с замковым соединением; 10— внутренняя оболочка, работающая под давлением; 11 — каркас; 12—слой, предотвращающий выдавливание

Рисунок 5 — Схематичное представление типовых поперечных сечений гибкого райзера

9

ГОСТ Р 71121—2023

5.3.3.2 Каркас представляет собой слой из металлической проволоки с замковым соединением, который обеспечивает сопротивление смятию.

5.3.3.3 Внутренний слой представляет собой намотанный или экструдированный эластомерный слой, который обеспечивает герметичность для пластового флюида.

53.3.4 Армирующий слой обычно выполняется в виде спиральной намотки стальных кордов, покрытых эластомерным компаундом, который используется для восприятия растягивающих нагрузок и нагрузок от внутреннего давления на трубу. Стальные корды, как правило, укладывают под углом 55°, чтобы получить торсионно сбалансированную трубу и, дополнительно, уравновесить окружную и осевую нагрузки в слое, возникающие под действием давления. В отдельных случаях такой угол может быть увеличен или уменьшен, в зависимости от необходимых прочностных характеристик трубы. Например, может быть использован больший угол, если необходимо обеспечить более высокую прочность в окружном направлении за счет снижения прочности на растяжение и осевой жесткости трубы.

53.3.5 Наружный слой представляет собой намотанный или экструдированный эластомерный слой, который обеспечивает герметичность для внешней среды и защиту от воздействия окружающей среды, коррозии, абразивного и механического повреждения.

Примечание — Концепция отдельных слоев в конструкции трубы многослойной структуры со связующими слоями является условной, поскольку поперечное сечение законченной трубы представляет связанную композитную конструкцию.

Ь) С-образный (армирующий профиль, обеспечивающий стойкость к давлению)

с) Т-образный 1 (армирующий профиль, обеспечивающий стойкость к давлению)

10

ГОСТ Р 71121—2023

d) Т-образный 2 (армирующий профиль, обеспечивающий стойкость к давлению)

\\\\\\\Ш)

«г

е) Профиль каркаса

1 — зажим; 2 — Т-образная проволока

Рисунок б — Профили из проволоки с замковым соединением для армирования, обеспечивающего стойкость к давлению, и для каркаса

5.3.4 Классификация гибких труб

5.3.4.1 В настоящее время гибкие трубы многослойной структуры без связующих слоев, в общем случае, могут быть разделены на три отдельные группы. Эта классификация представлена в таблице 1. Внутри этих групп существуют различия между трубами для применения в статических и динамических условиях, основным различием является наличие противоизносных слоев для использования в динамических условиях, если это необходимо для удовлетворения критерия срока эксплуатации.

Таблица 1 — Описание групп стандартных гибких труб. Трубы многослойной структуры без связующих слоев

№ слоя | Основная функция слоя | Группа продуктов I: труба с гладким проходным каналом | Группа продуктов II: труба с негладким проходным каналом | Группа продуктов III: армированная труба с негладким проходным каналом |

1 | Защита от смятия | Армирующий слой (слои), обеспечивающий(ие) стойкость к давлению | Каркас | Каркас |

2 | Герметичность для пластового флюида | Внутренняя оболочка, работающая под давлением | Внутренняя оболочка, работающая под давлением | Внутренняя оболочка, работающая под давлением |

3 | Сопротивление окружному напряжению | Армирующий слой (слои), обеспечиваю-щий(ие) стойкость к давлению | — | Армирующий слой (слои), обеспечиваю-щий(ие) стойкость к давлению |

4 | Герметичность для внешней среды | Промежуточная оболочка | — | — |

5 | Сопротивление растягивающим напряжениям | Армирование, работающее на растяжение, с крестовой намоткой | Армирование, работающее на растяжение, с крестовой намоткой | Армирование, работающее на растяжение, с крестовой намоткой |

6 | Герметичность для внешней среды | Наружная оболочка | Наружная оболочка | Наружная оболочка |

Примечания

1 Конструкции всех труб могут включать ненесущие слои, такие как противоизносные слои, ленты, технологические вспомогательные слои и т. п.

11

ГОСТ Р 71121—2023

Окончание табличны 1

2 Внешний каркас допускается применять в целях защиты.

3 Слой, обеспечивающий стойкость к давлению, возможно разделить на слой (слои) из проволоки с замковым соединением и дублирующий слой (слои).

4 Число армирующих слоев с крестовой намоткой может быть различным, однако обычно их два или четыре.

5 В трубу допускается добавлять термоизоляцию.

6 Внутренняя оболочка, работающая под давлением, и наружная оболочка могут состоять из нескольких подслоев.

7 Группа продуктов III обычно используется в условиях более высоких давлений, чем II.

8 Промежуточную оболочку для труб с гладким проходным каналом добавляют по усмотрению, если нет внешнего давления или внешнее давление не превышает давления смятия внутренней оболочки, работающей под давлением, для заданного применения.

5.3.4.2 Классификация гибких труб многослойной структуры со связующими слоями представлена в таблице 2. Гибкие трубы с гладким проходным каналом (группа продуктов I, многослойной структуры без связующих слоев, и группа продуктов IV, многослойной структуры со связующими слоями) часто используются для закачивания воды или при работе с дегазированной пластовой нефтью.

Таблица 2 — Описание групп стандартных гибких труб. Трубы многослойной структуры со связующими слоями

№ слоя | Основная функция слоя | Группа продуктов IV: труба с гладким проходным каналом | Группа продуктов V: труба с негладким проходным каналом |

1 | Защита от смятия | — | Каркас |

2 | Герметичность для пластового флюида | Внутренний слой | Внутренний слой |

3 | Сопротивление окружному напряжению | Армирующий слой (слои) | Армирующий слой (слои) |

4 | Герметичность для внешнего флюида и защита | Покрывающий слой | Покрывающий слой |

Примечания 1 Конструкции всех труб могут включать ненесущие слои, такие как слои заполнителя и брекерная ткань. 2 Для целей защиты допускается добавлять наружный каркас. 3 Число армирующих слоев крестовой намотки может быть различным, однако обычно их два, четыре или шесть. | |||

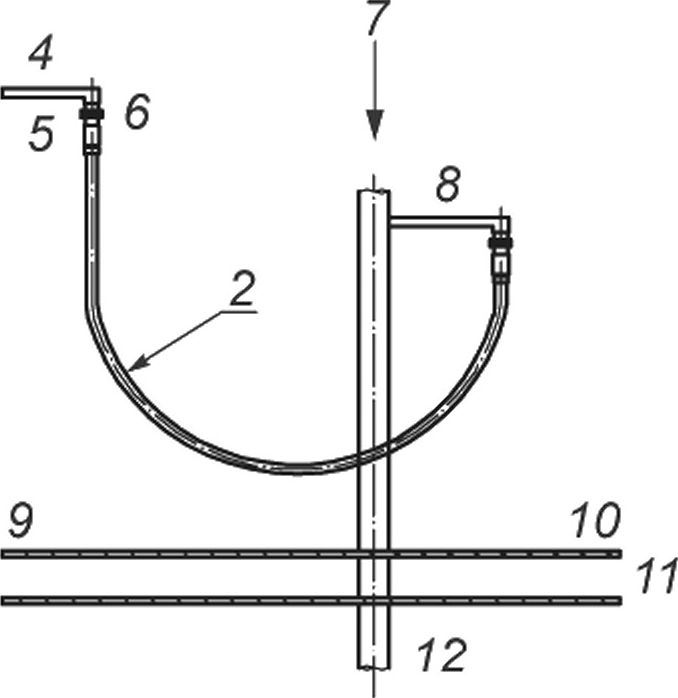

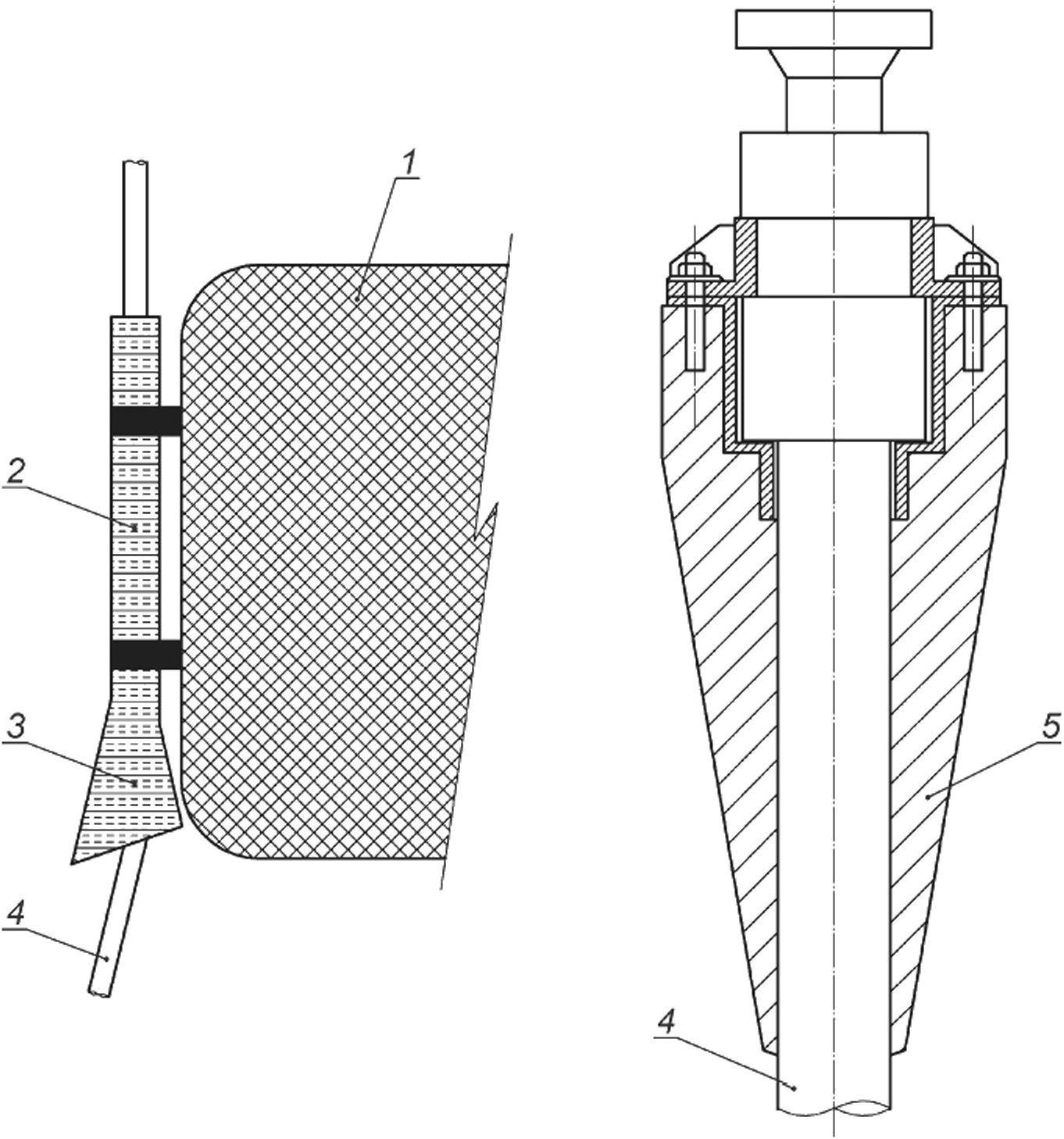

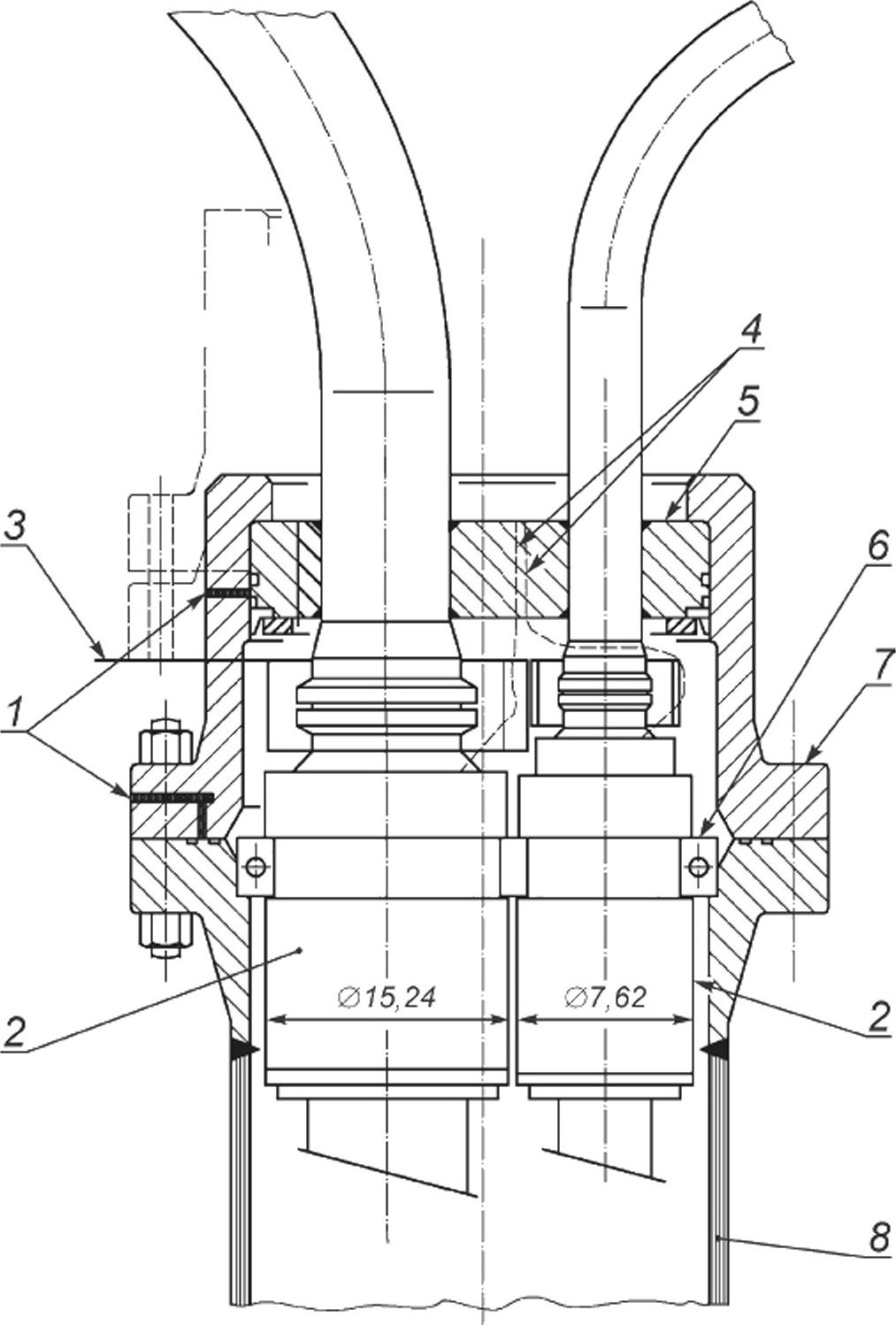

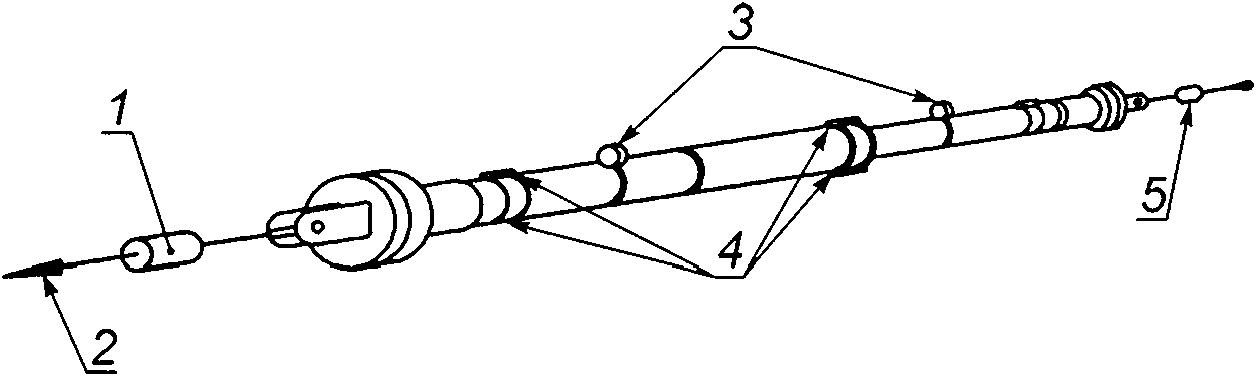

5.3.5 Концевые фитинги

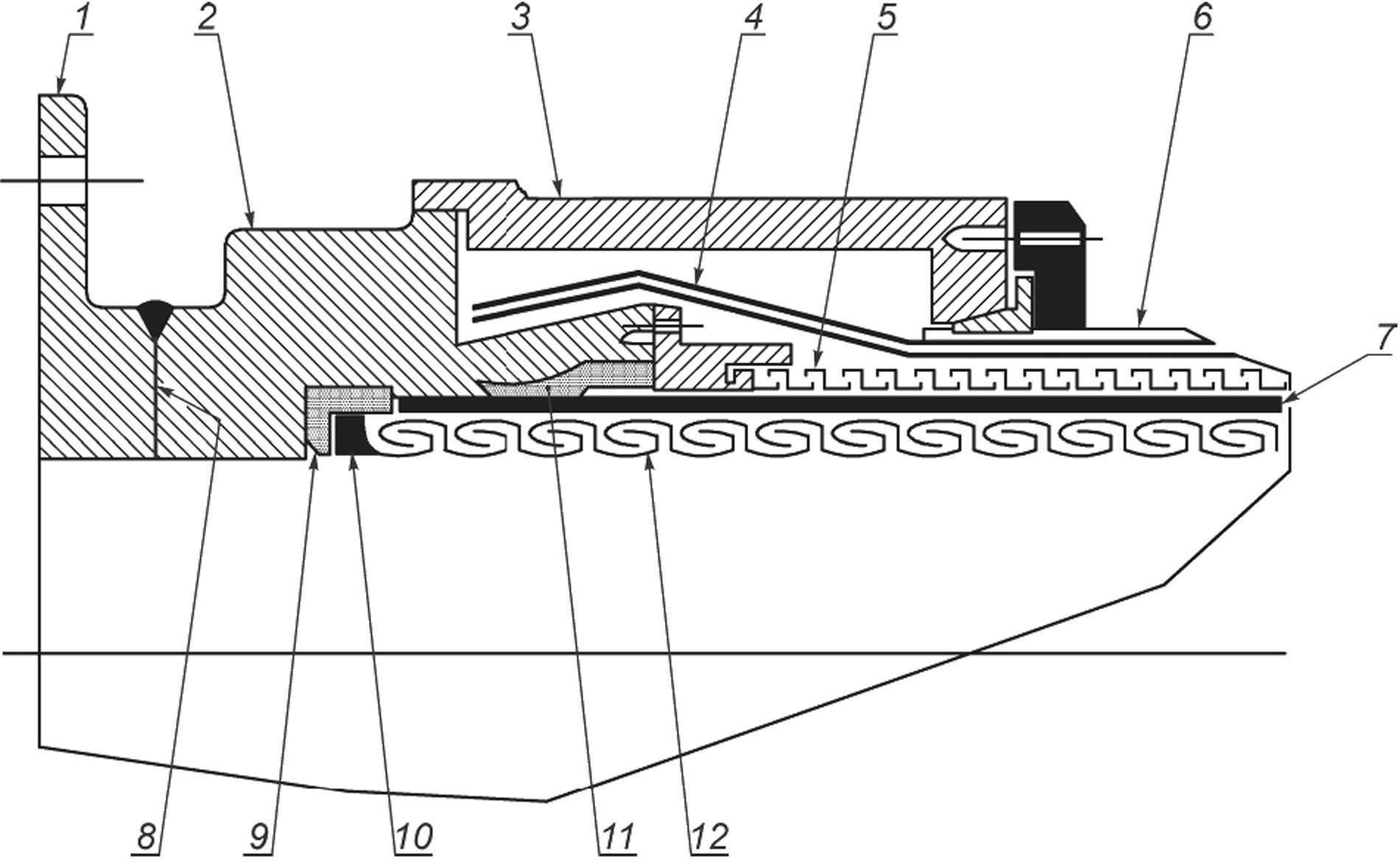

5.3.5.1 На рисунке 7 показан типовой концевой фитинг для трубы многослойной структуры без связующих слоев. Концевые фитинги могут быть соединены с трубой при ее изготовлении или установлены в полевых условиях. Концевые фитинги гибких труб имеют два назначения:

а) соединять все несущие элементы в конструкции трубы, чтобы осевые нагрузки и изгибающие моменты могли быть переданы на концевой соединитель, не оказывая отрицательного воздействия на слои, удерживающие пластовый флюид;

Ь) обеспечивать герметичный переход между телом трубы и соединителем.

5.3.5.2 Концевые соединители могут быть неотъемлемой составной частью концевого фитинга или закрепляться на нем. Существуют различные концевые соединители, такие как болтовые фланцы, бугельные соединения, фирменные соединители и сварные соединения (два концевых фитинга, сваренные вместе для соединения трубных сегментов в более длинную секцию). Выбор концевых соединителей зависит от требований к рабочим характеристикам и техническому обслуживанию.

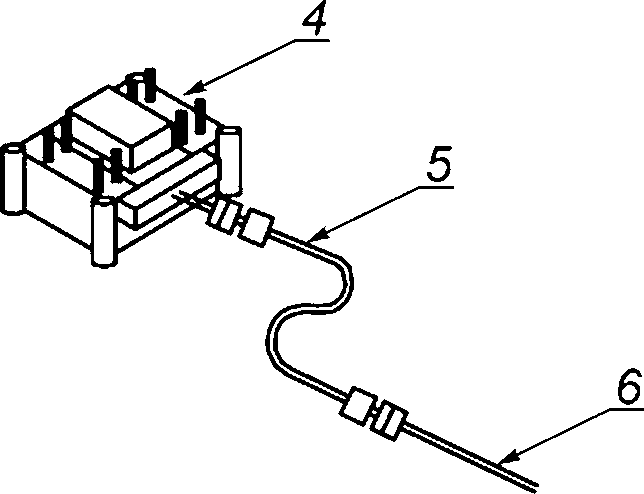

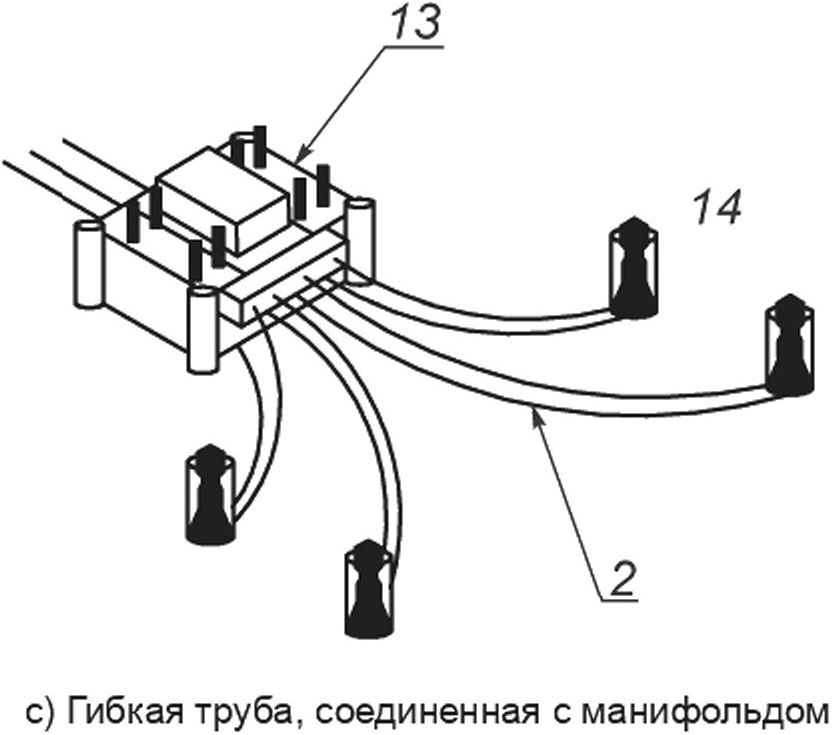

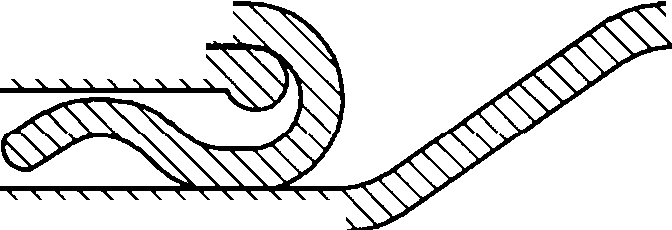

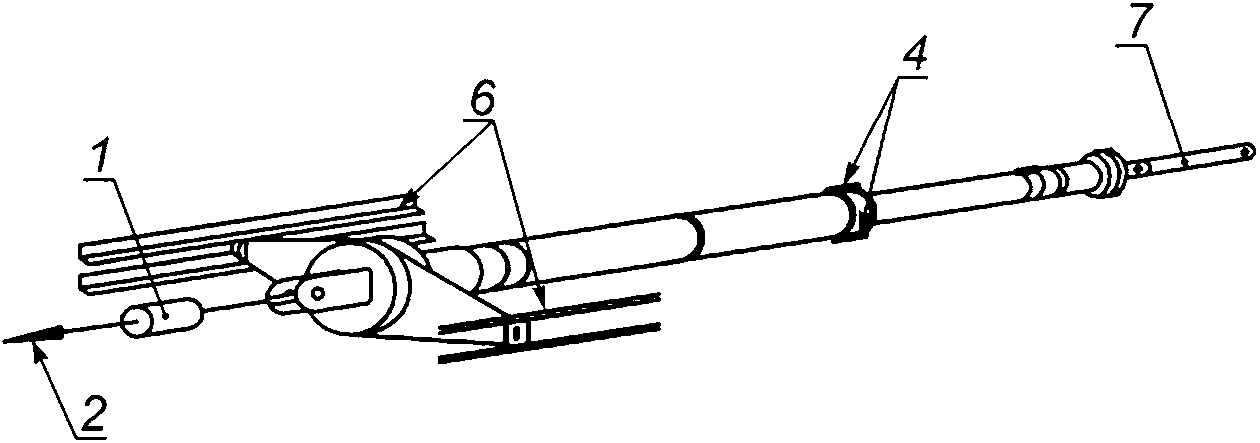

5.3.6 Интегрированные шлангокабели

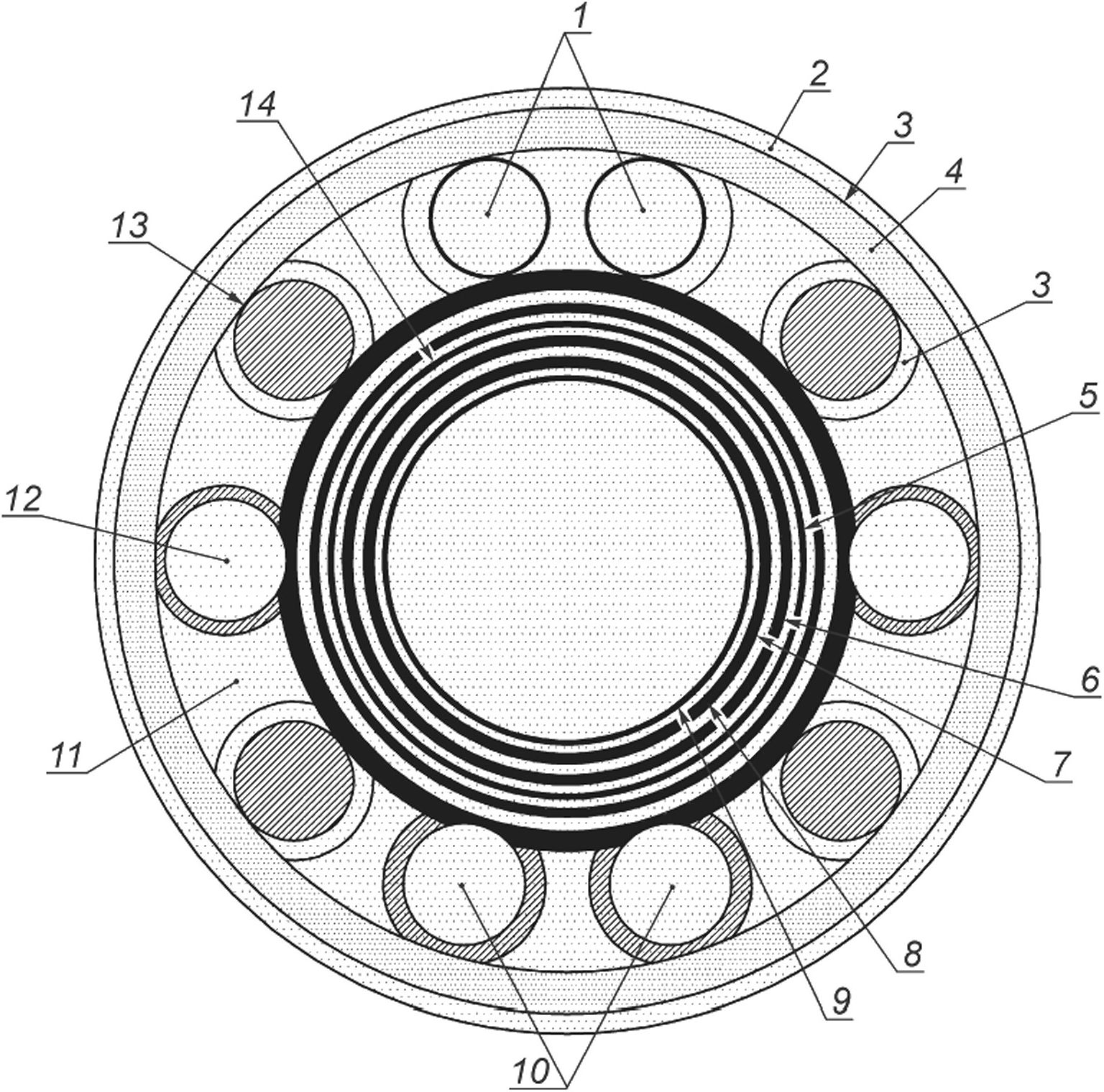

5.3.6.1 Функциональные возможности гибких труб и шлангокабелей могут комбинироваться, образовывая ISU. На рисунке 8 представлена схема типового ISU. Центральная труба представляет собой гибкую трубу стандартной конструкции и обеспечивает осевую несущую способность конструкции. Компоненты шлангокабеля (электрические, гидравлические и управляющие линии) по спирали (или синусоидально) свиваются вокруг центральной трубы.

12

ГОСТ Р 71121—2023

1 — монтажный фланец; 2 — корпус концевого фитинга (внутренняя оболочка); 3— корпус концевого фитинга (наружная оболочка); 4 — армирующий слой, работающий на растяжение (залитый эпоксидным материалом); 5 — армирующий слой, обеспечивающий стойкость к давлению; б — наружная оболочка; 7— внутренняя оболочка, работающая под давлением (и защитные слои); 8 — шейка концевого фитинга; 9 — торцевое уплотнение; 10 — замыкающее кольцо каркаса; 11 — радиальное уплотнение; 12 — каркас

Рисунок 7—Типовой концевой фитинг гибкой трубы многослойной структуры без связующих слоев

5.3.6.2 Между линиями шлангокабеля расположены прокладки (заполнители) для повышения сопротивления ISU воздействию раздавливающих нагрузок. Конструкция покрыта защитной наружной оболочкой. В некоторых случаях между управляющими линиями и наружной оболочкой добавляется слой спирального или синусоидального армирования. Этот слой повышает соотношение масса-диа-метр ISU, что снижает динамические перемещения, минимизируя тем самым возможность взаимодействия с другими райзерами. Этот слой также защищает управляющие линии от внешнего повреждения.

5.3.7 Многоканальные конструкции

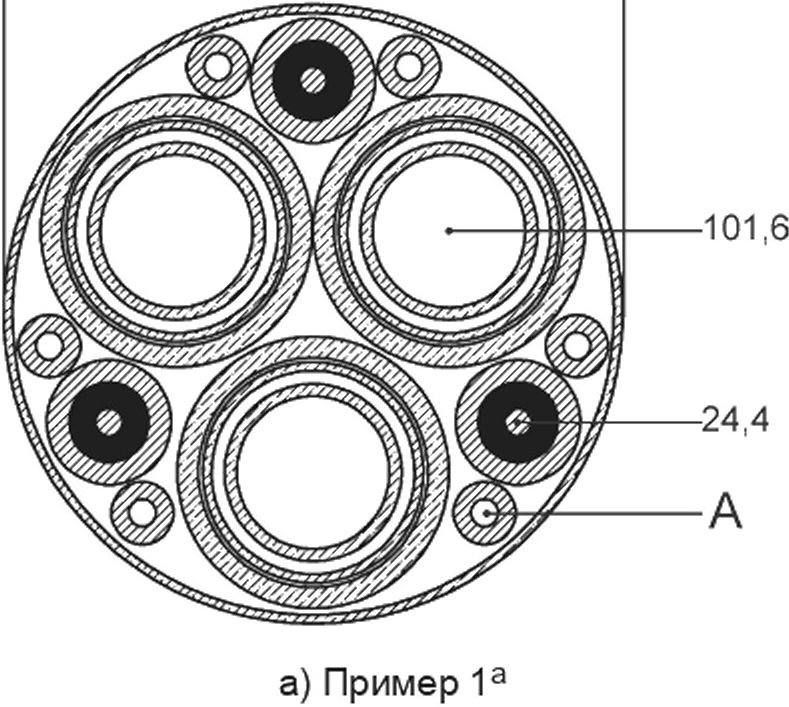

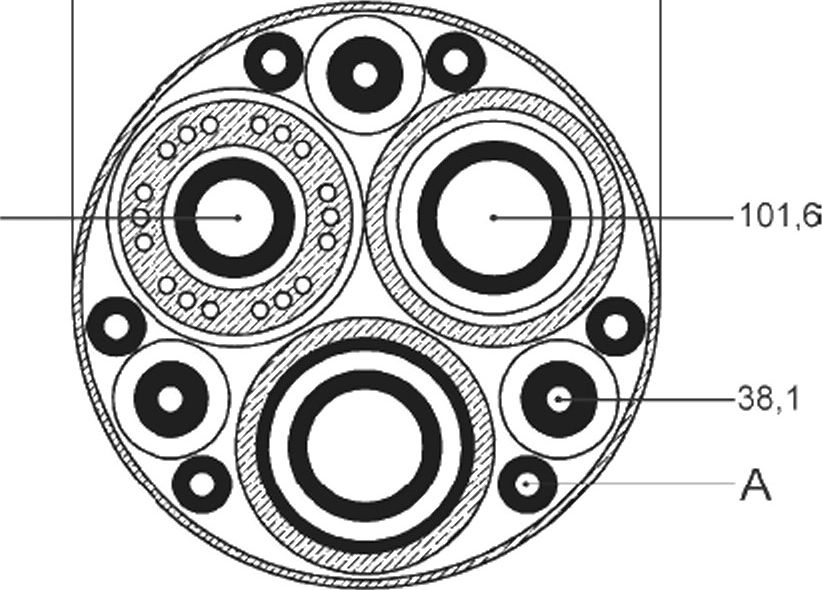

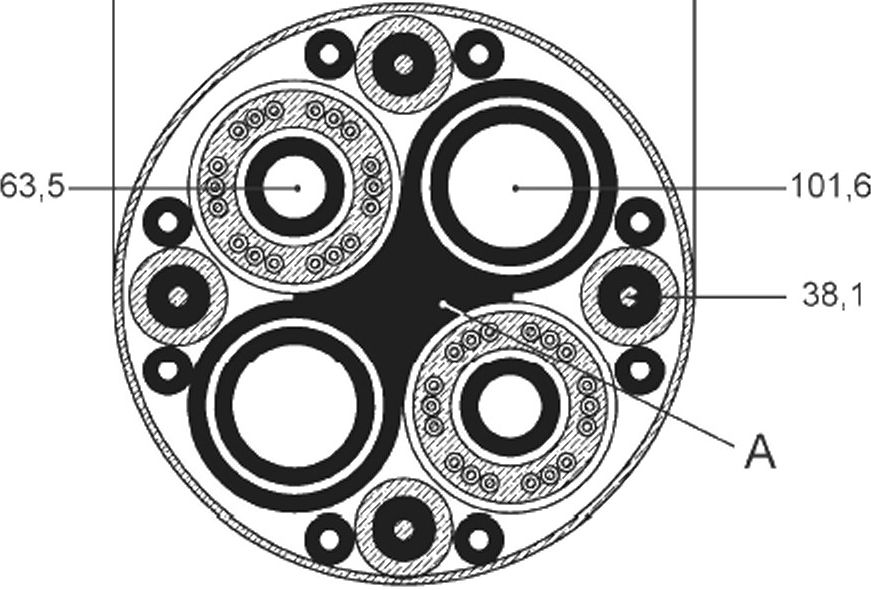

5.3.7.1 Концепция многоканальности предусматривает соединение нескольких гибких труб и/или компонентов шлангокабеля в единую конструкцию, снижая таким образом число трубопроводов при обустройстве месторождения и, число l-образных и J-образныхтруб. На рисунке 9 показаны некоторые примеры многоканальных конструкций шлангокабеля.

5.3.7.2 Проектирование многоканальной конструкции

5.3.7.2.1 Наиболее целесообразной формой многоканальной конструкции является круглое поперечное сечение, поскольку это обеспечивает оптимальные гидродинамические характеристики, эффективное использование пространства и удобное манипулирование при укладке и извлечении.

5.3.7.2.2 Рекомендуется максимальное использование стандартных компонентов (гибких труб и шлангокабелей).

5.3.7.2.3 Внутренние компоненты, в зависимости от технологии изготовления, по возможности обеспечивают осевую несущую способность конструкции. Осевая несущая способность может быть обеспечена армирующими слоями. Следует оценить стабильность конструкции (различные удлинения компонентов) и балансировку на кручение многоканальной конструкции в различных условиях нагружения (разные уровни давления и изгиба).

5.3.7.2.4 Сопротивление на раздавливание многоканальной конструкции должно обеспечивать применение различных способов укладки.

5.3.7.2.5 Максимальный наружный диаметр ограничивается техническими характеристиками экструзионного процесса изготовления наружной оболочки.

13

ГОСТ Р 71121—2023

1 — силовой электрический кабель; 2 — наружная оболочка; 3 — лента; 4 — наружная оболочка трубы; 5 — армирующий слой, работающий на растяжение; б — внутренний армирующий слой, работающий на растяжение; 7 — армирующий слой, обеспечивающий стойкость кдавлению; 8—внутренняя оболочка, работающая под давлением; 9—каркас; 10—кабель передачи электрических сигналов; 11—заполнитель; 12 — оптический кабель; 13 — гидравлический шланг; 14 — противоизносная лента

Рисунок 8 — Схематичное представление типового ISU

355,6

14

381

b) Пример 2Ь

431,8

с) Пример 3е'd

А — заполнитель

а Линейная масса, без заполнения 181 кг/м; минимальный радиус изгиба 2,4 м. ь Линейная масса, без заполнения 201 кг/м; минимальный радиус изгиба 2,5 м. с Линейная масса, без заполнения 249 кг/м; минимальный радиус изгиба 2,9 м. d Шлангокабель.

Рисунок 9— Примеры многоканальных конструкций шлангокабеля

ГОСТ Р 71121—2023

5.3.7.2.6 Особое внимание следует уделять минимизации крутящих нагрузок, возникающих в отдельных компонентах во время намотки.

5.3.7.2.7 Рекомендуется использовать симметричную конструкцию, чтобы обеспечить равномерность механических свойств и предупредить изменение конфигурации конструкции под воздействием динамических нагрузок.

5.3.7.3 Концевая заделка многоканальной конструкции обычно использует стандартные концевые фитинги, объединенные коробчатой конструкцией.

5.4 Вспомогательное оборудование

5.4.1 Общие сведения

Вспомогательное оборудование для систем гибких трубопроводов приводится в 5.4.2—5.4.9.

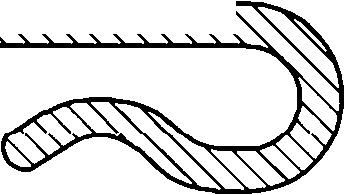

5.4.2 Устройства для ограничения изгиба

5.4.2.1 На рисунке 10 показаны два типа широко используемого устройства для ограничения изгиба: элементы жесткости на изгиб и раструбы. Третьим типом является ограничитель изгиба. Элементы жесткости на изгиб и раструбы, как правило, используются в динамических условиях. Однако они также могут использоваться и в условиях статического применения. Примером последнего является использование элементов жесткости на изгиб на выкидных трубопроводах для предупреждения перегибов у концевых фитингов в процессе укладки.

15

ГОСТ Р 71121—2023

1 — понтон; 2 — l-образная труба; 3 — раструб; 4 — гибкий райзер; 5 — элемент жесткости на изгиб Рисунок 10 — Устройства для ограничения изгиба

Устройства для ограничения изгиба следует проектировать таким образом, чтобы не допустить изгиб трубы на расстоянии от концевого фитинга, равном примерно одному OD. Далее допускается постепенное увеличение изгиба с плавным изменением изгибающего момента в пределах ограничений по критерию MBR.

5.4.2.2 В трубах многослойной структуры со связующими слоями устройства для ограничения изгиба могут быть выполнены в составе конструкции трубы. Это обеспечивается экструдированием или намоткой дополнительных слоев эластомера и затем отверждением структуры для формирования единой конструкции устройства ограничения изгиба и трубы.

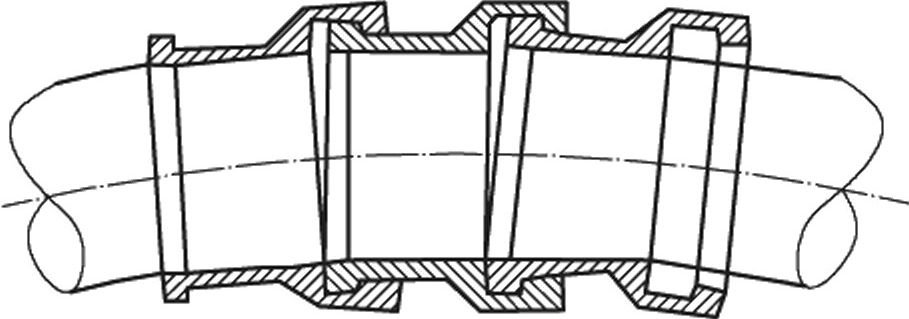

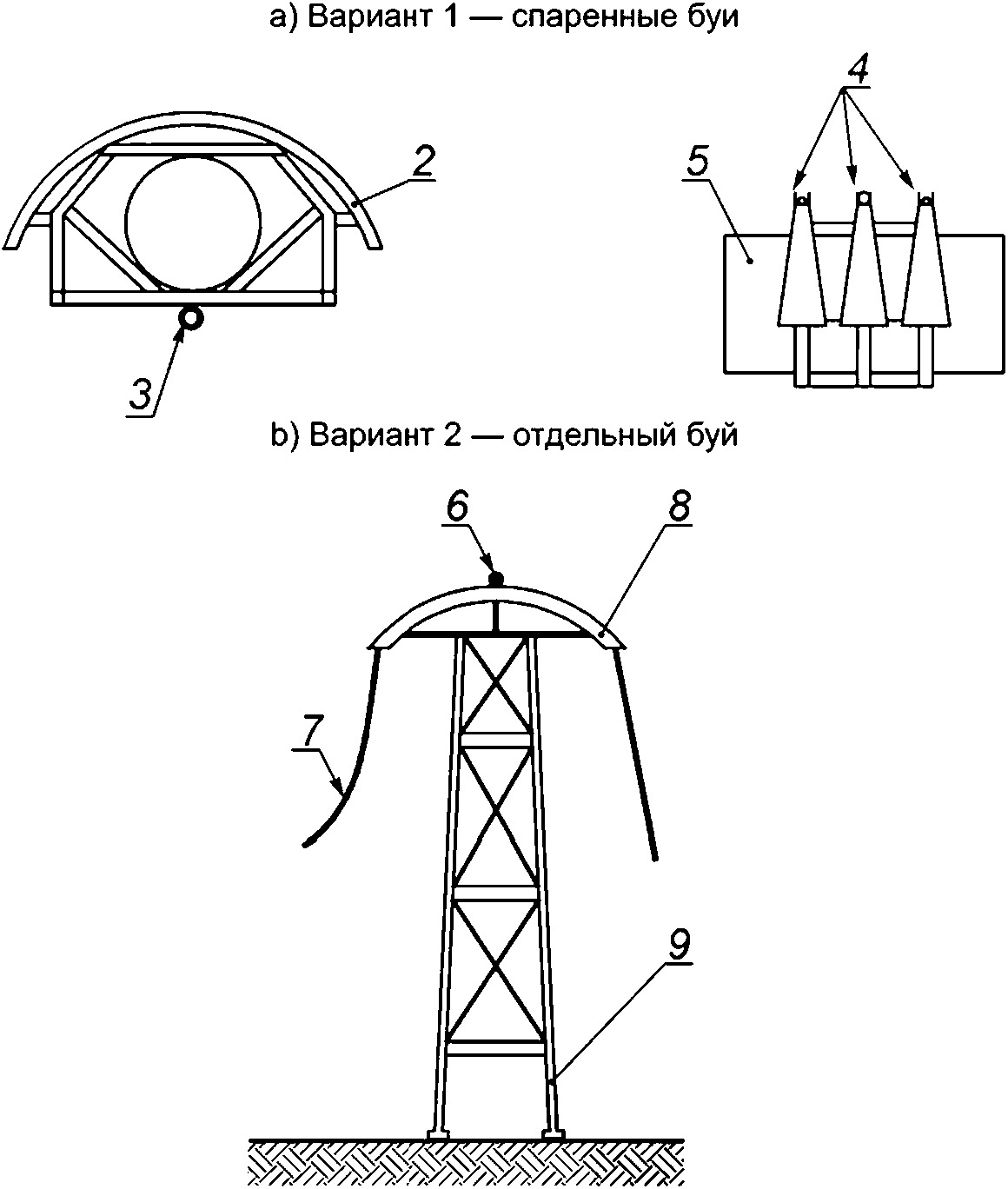

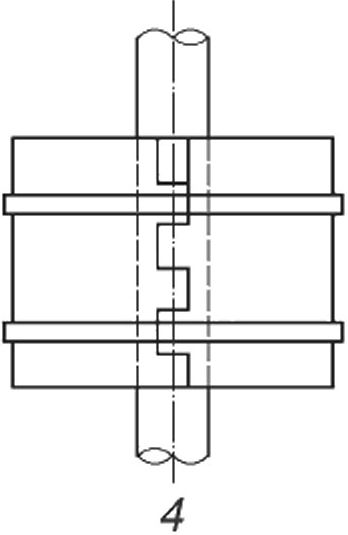

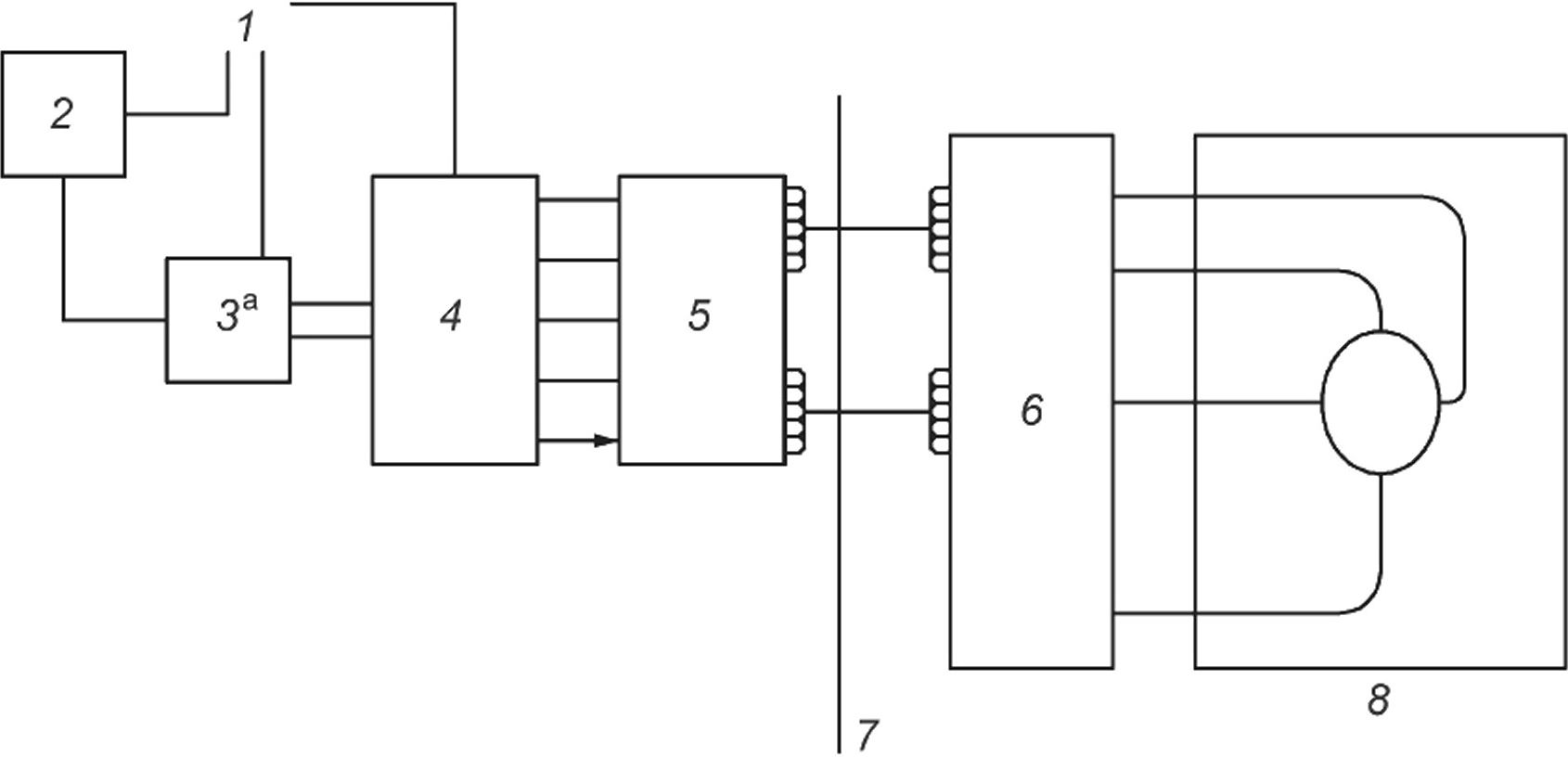

5.4.3 Ограничители изгиба

5.4.3.1 Ограничители изгиба предназначены для того, чтобы механически удерживать изгиб гибкой трубы в пределах допустимого MBR, и в настоящее время используются только в статических условиях применения. Пример ограничителя изгиба показан на рисунке 11. Ограничители изгиба используются для удерживания свободного пролета гибкой трубы в местах, где существует возможность повреждения конструкции трубы в результате перегиба. Типовой областью применения являются соединения устьевой арматуры, выходы J-образных труб и переходники жестких труб. Ограничители также допускается использовать для предупреждения перегибов во время укладки.

5.4.3.2 Ограничитель состоит из связанных друг с другом разъемных колец, которые скрепляются вместе вокруг трубы таким образом, чтобы не оказывать никакого воздействия на трубу до тех пор, пока не будет достигнут заданный радиус изгиба, при котором они блокируются. Неразъемные кольца допустимы в случаях, если ограничитель устанавливается до концевого фитинга. Блокировка ограничителя не допускает дальнейшего изгиба трубы, и дополнительные нагрузки воспринимает ограничитель изгиба. Следует уделять особое внимание тому, чтобы блокировка колец не повреждала наружную оболочку трубы, те. в конструкции ограничителя должна быть гладкая опора без острых кромок.

16

ГОСТ Р 71121—2023

а) Ограничители изгиба, покрывающие гибкую трубу

Ь) Ограничитель изгиба в положении блокировки

с) Вид сбоку

1 — концевой фитинг; 2— опорная муфта; 3 — ограничитель изгиба

Рисунок 11 — Схема ограничителя изгиба

5.4.3.3 Элементы ограничителя изгиба могут быть изготовлены из металлических материалов, устойчивых к ползучести эластомеров или армированного стеклопластика. Следует обеспечить, чтобы все материалы отбирались для заданных условий окружающей среды и имели достаточную коррозионную стойкость.

5.4.4 Соединители

5.4.4.1 Конструкция концевых фитингов гибких труб позволяет использовать различные концевые соединители, такие как болтовые фланцы, бугельные соединения и фирменные соединители. Соединители обычно приваривают к концевому фитингу до подсоединения к гибкой трубе либо изготавливают как неотъемлемую часть концевого фитинга.

5.4.4.2 Гибкая труба и концевой фитинг также могут соединяться непосредственно со стальной трубой, например, с помощью сварки. Однако если концевой фитинг уже соединен с гибкой трубой, сварной шов не следует выполнять в непосредственной близости от концевого фитинга (примерно от 0,5 до 0,8 м), поскольку избыточный нагрев концевого фитинга может оказывать негативное влияние на заделку слоев или уплотнения.

5.4.4.3 В динамических условиях применения райзеров, где аварийное разъединение является эксплуатационным требованием, в качестве соединителей допускается использовать системы быстрого отсоединения и быстроразъемные соединения. На рисунке 12 приведен пример системы быстрого отсоединения. Основными характеристиками систем аварийного разъединения обычно являются следующие:

- отсекающая шаровая арматура в верхней и нижней половинах конструкции;

- возможность разъединения при полных проектных нагрузках и внутреннем давлении;

- минимальный размер и масса конструкции;

- полнопроходной канал для выполнения работ с использованием внутритрубного инструмента;

- герметичное соединение с первичными торцевыми герметизирующими уплотнениями, позволяющее не допускать повреждения уплотнений во время разъединения/повторного соединения и при динамических нагрузках;

- шаровая арматура связана с разъединяющим механизмом для обеспечения закрытия при разъединении (может требоваться не для всех условий применения);

17

ГОСТ Р 71121—2023

- упрощенная опорная конструкция (направляющие устройства), обеспечивающая простое и надежное повторное соединение;

- возможность проведения периодических испытаний разъединяющего механизма без расстыковки райзера или разрушения первичных уплотнений (или, если это практически неосуществимо, потребуется альтернативная процедура испытаний, включающая повторное испытание первичных уплотнений после повторного соединения).

1 — верхняя шаровая запорная арматура; 2 — опорная конструкция; 3 — устройство аварийного разъединения; 4— нижняя шаровая запорная арматура; 5 — стыковочный фланец райзера; 6— внутренняя оболочка, работающая под давлением;

7 — первичное уплотнение; 8 — приводы шаровой запорной арматуры; 9 — стыковочный фланец жесткого трубопровода

Рисунок 12 — Пример системы быстрого отсоединения

5.4.4.4 В системе разъединения может быть установлена арматура аварийного закрытия на одной или обеих сторонах сопряжения. Возможны случаи, когда отсутствует потребность в такой арматуре. Важные факторы, которые необходимо рассматривать при принятии решения об установке арматуры аварийного закрытия, включают:

- транспортируемый флюид;

- риск разъединения;

- экологические факторы;

- верхнюю запорную арматуру.

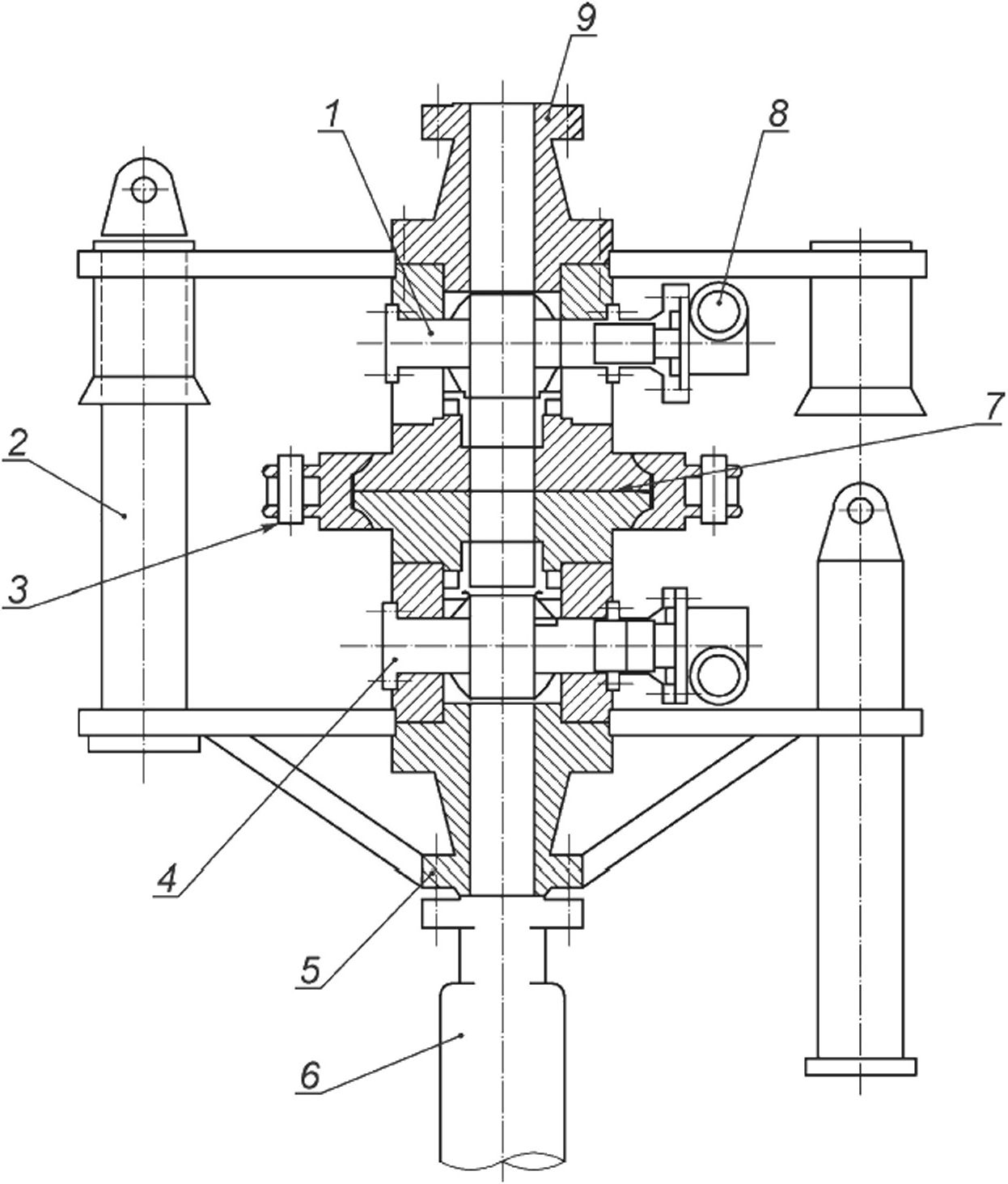

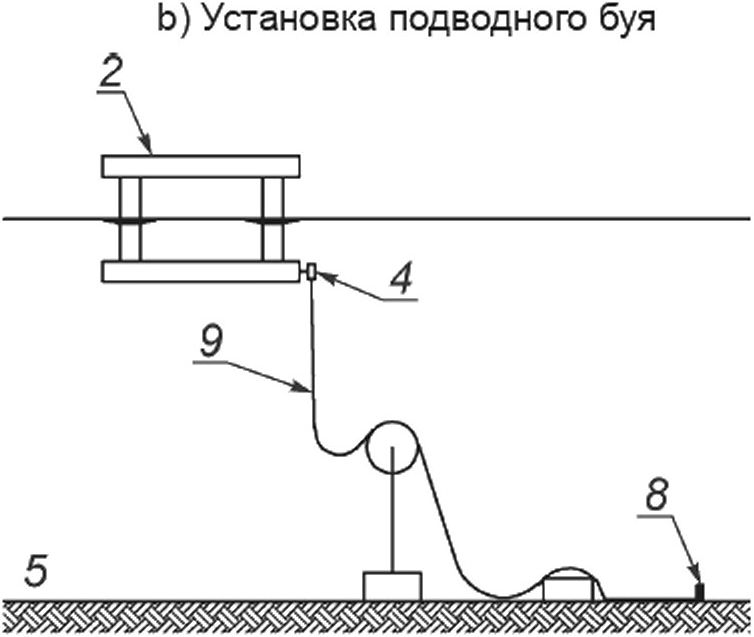

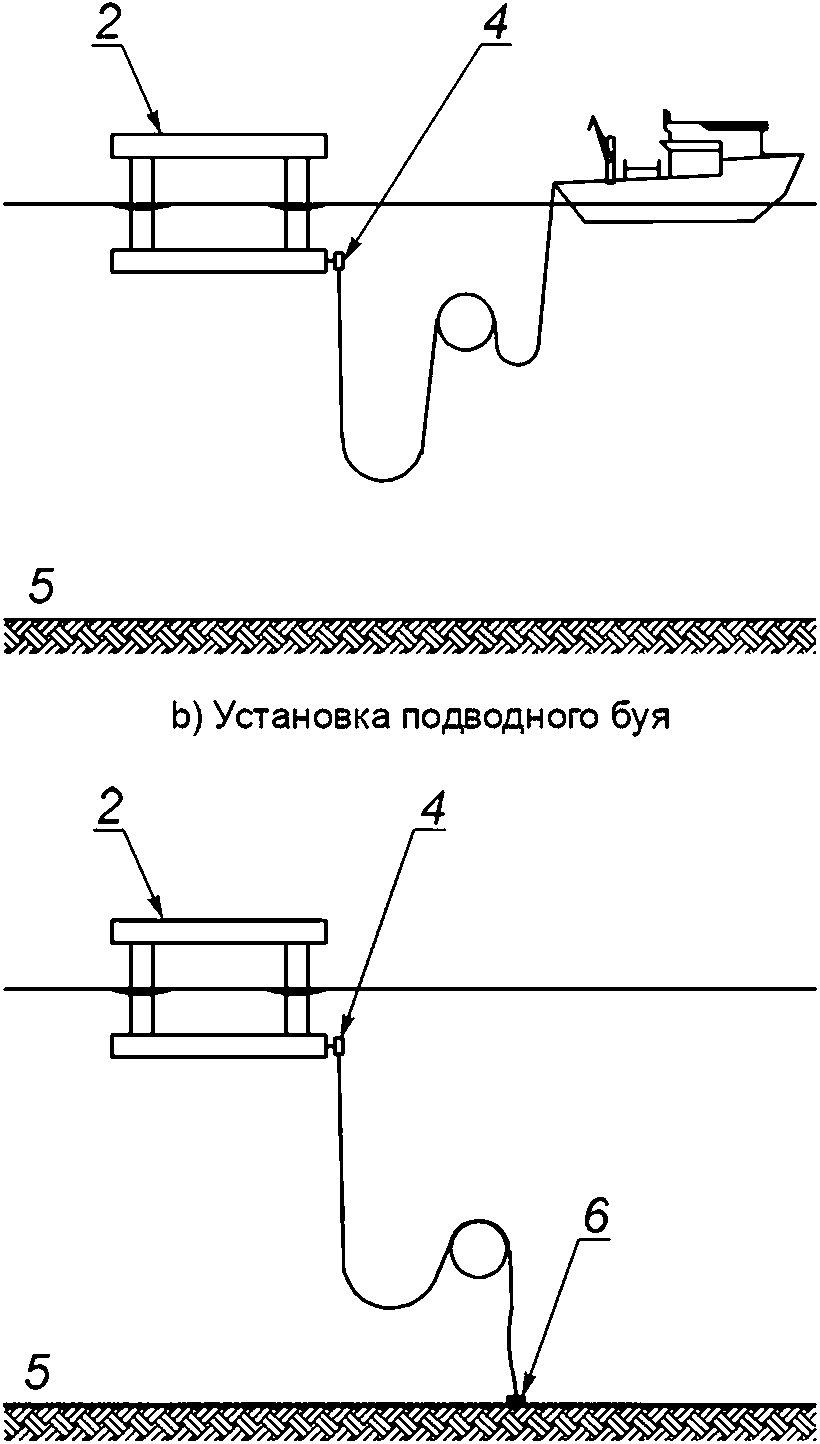

5.4.5 Системы с подводным буем/аркой

5.4.5.1 Системы с подводным буем/аркой используются для создания S-образной конфигурации райзера, включая плавную, крутую и обратную конфигурации. Системы обычно состоят из одного или нескольких блоков плавучести, удерживаемых стальной конструкцией, на которой расположены отдельные желоба (арки) для каждого райзера. На рисунке 13 показаны типовые системы подводных буев/арок. Блоки плавучести могут представлять собой либо стальные емкости, либо быть изготовлены из модулей синтактической пены.

18

ГОСТ Р 71121—2023

с) Вариант 3 - стационарный арочный ложемент

1 — буи; 2 — ложементы; 3— место крепления натяжной связи; 4 — райзеры; 5 — буй; б — хомут райзера; 7 — гибкий райзер;

8 — арочные ложементы; 9 — опорная конструкция

Примечание — Буи могут представлять собой стальные емкости или конструкции из синтактической пены.

Рисунок 13 — Типовые системы подводных буев/арок

5.4.5.2 S-образная конфигурация райзера, в альтернативном варианте, может быть создана за счет использования закрепленной опоры вместо плавучего буя [см. рисунок 13 с)].

5.4.5.3 Система с подводным буем/арочным ложементом удерживается на месте основанием райзера, с которым она соединена с использованием натяжных связей (плавная S), или гибкими райзерами (крутая S). Системы с подводным буем/арочным ложементом обычно проектируются для поддержания от двух до шести райзеров, однако это число теоретически не ограничено. Райзеры фиксируются на арочном ложементе.

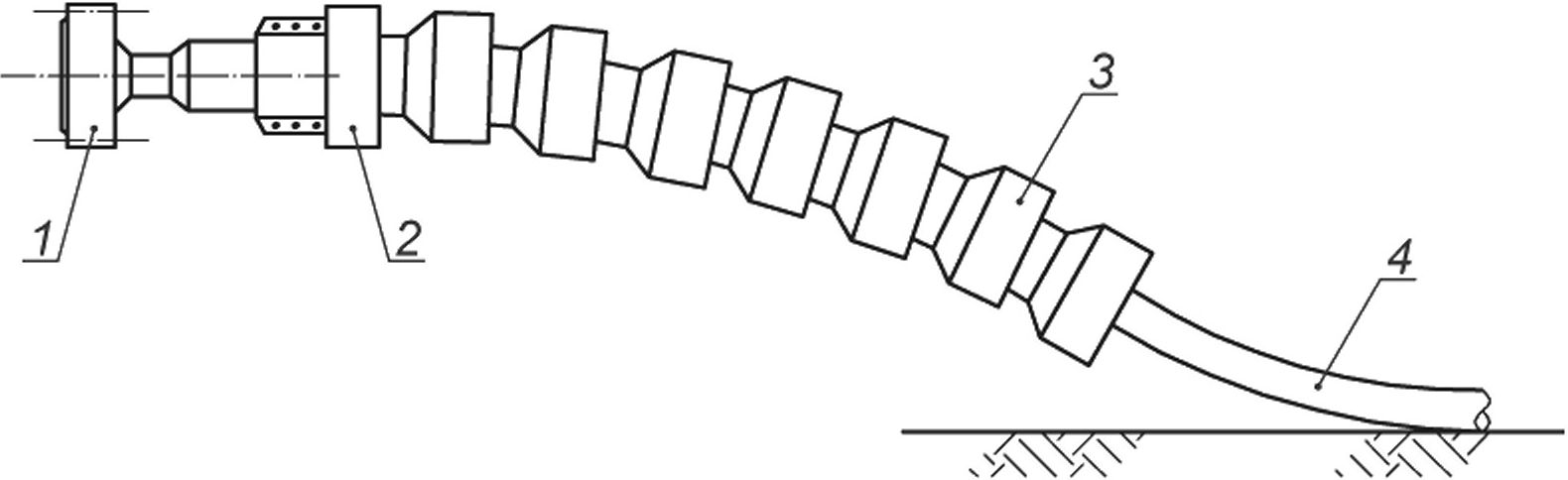

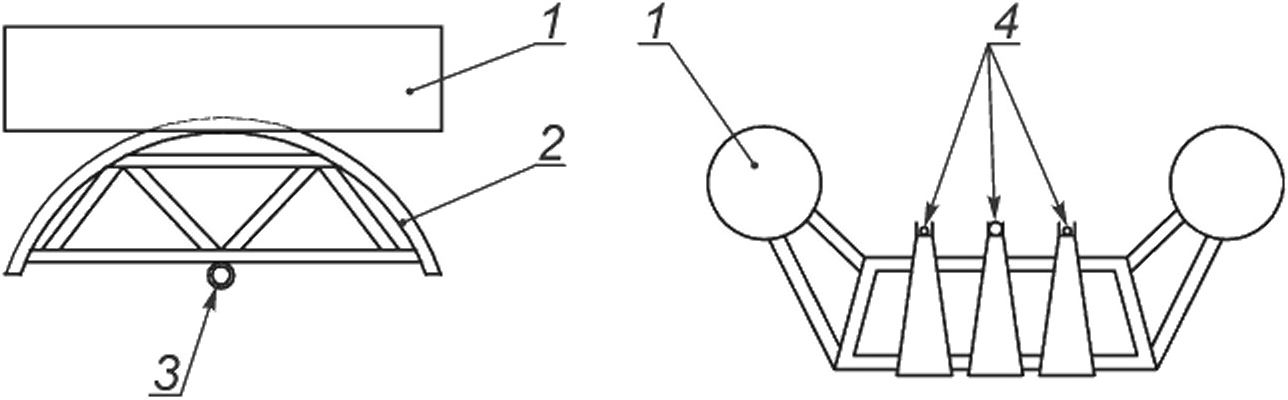

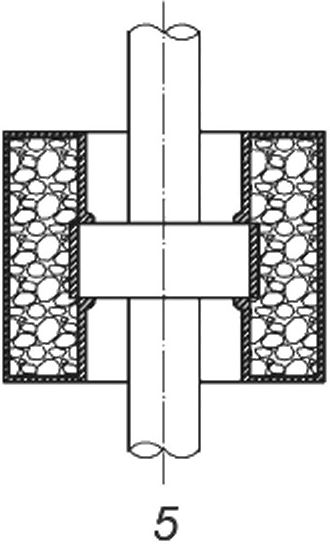

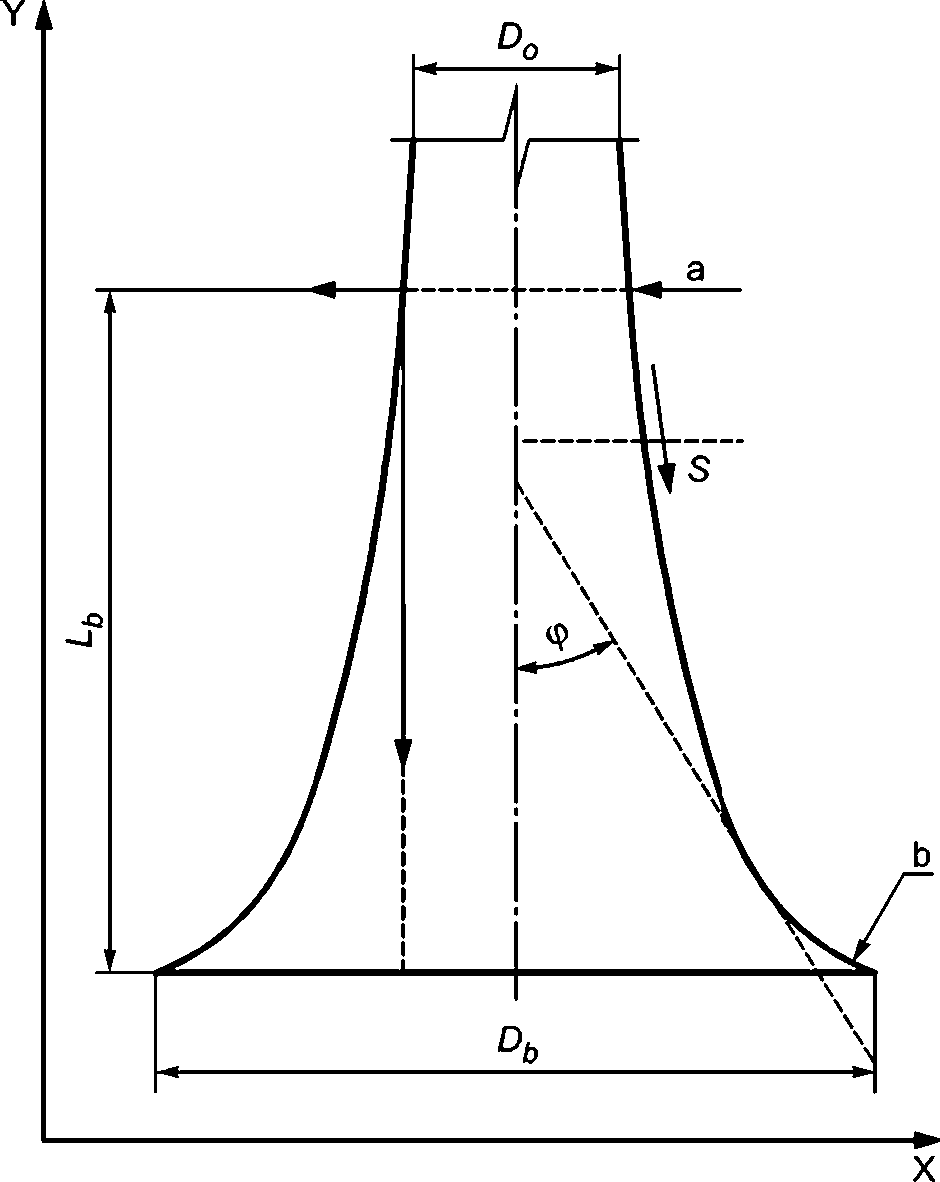

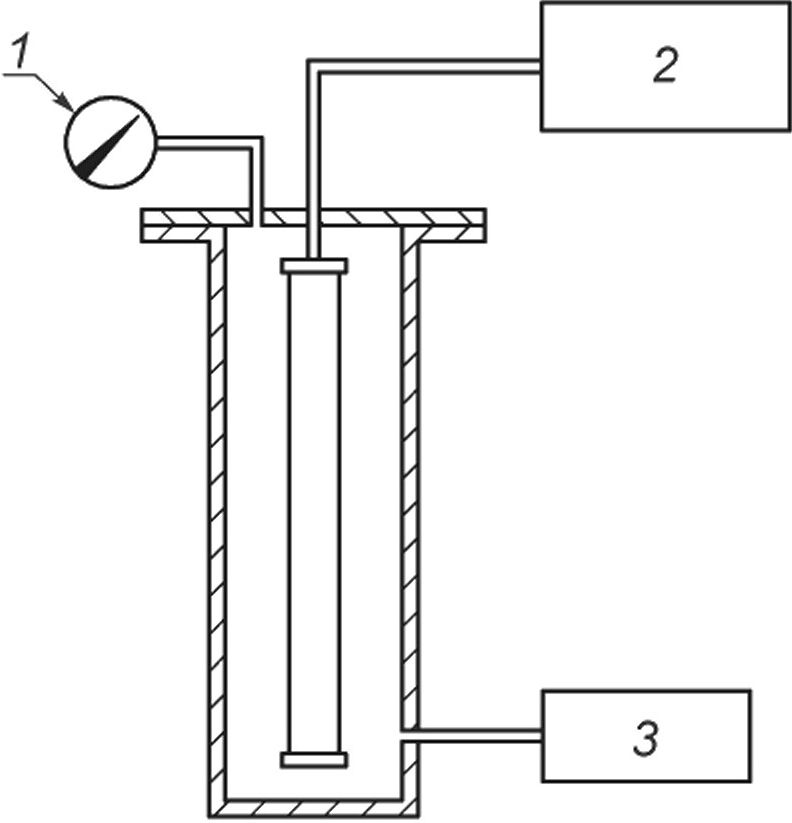

5.4.6 Модули плавучести

5.4.6.1 Модули плавучести используются для создания волнообразных конфигураций райзера (плавной, крутой и гибкой). На рисунке 14 представлен пример типового модуля плавучести. В зависимости от плавучести и требований к установке для создания волнообразной конфигурации необходимо определенное число модулей с размерами (длина и диаметр), как правило, в два-три раза превышающими OD трубы.

19

ГОСТ Р 71121—2023

Число модулей в большей степени определяется массой райзера, глубиной погружения, требованиями к смещению и вопросами изготовления/обслуживания. Модули закрепляются на райзере индивидуально, поэтому в конструкции следует обеспечить, чтобы они не перемещались вдоль трубы или не повреждали ее. Некоторые гибкие трубы многослойной структуры со связующими слоями снабжают встроенными эластомерными хомутами с определенным интервалом по длине трубы для унификации крепления вспомогательного оборудования. Такие хомуты, как правило, изготавливают вместе с трубой.

1 — гибкая труба; 2 — модуль плавучести; 3 — хомут; 4 — вид сбоку; 5 — поперечное сечение

Рисунок 14— Пример типового модуля плавучести

5.4.6.2 Модуль плавучести обычно включает внутренний хомут и элемент плавучести из синтактической пены. Полимерная оболочка (например, полиуретановая) обеспечивает защиту от ударов и абразивного воздействия. Внутренний хомут закрепляется болтами непосредственно на гибкой трубе, элемент плавучести располагается вокруг хомута. Элемент плавучести обычно состоит из двух частей, которые надежно соединяются друг с другом. Плотность синтактической пены подбирается с учетом заданной глубины погружения и срока службы. Обычно плотность составляет 350 кг/м3.

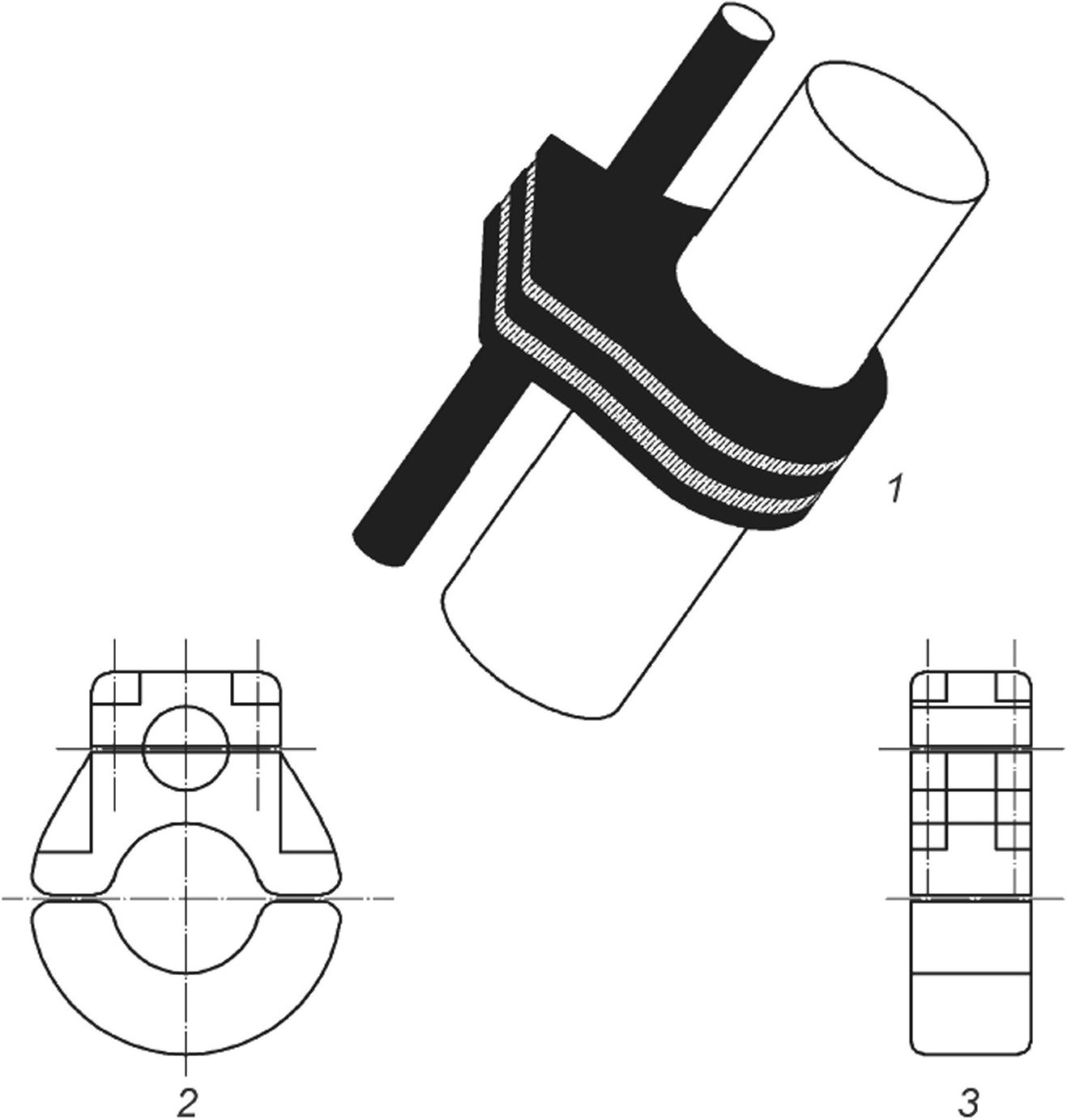

5.4.7 Хомуты

5.4.7.1 При использовании гибких труб хомуты допускается использовать для присоединения к трубе вспомогательного оборудования, таких как модули плавучести, подводные арки, натяжные связи и ограничители изгиба. Кроме того, хомуты возможно использовать для взаимного закрепления нескольких труб, например связок трубопроводов (см. рисунок 15). Основным компонентом хомутов связок трубопроводов является распорное устройство или корпус, который может состоять из двух полусекций. На корпусе имеются цилиндрические углубления, в которые устанавливаются отдельные линии трубопроводов. Узел собирается с помощью болтов или комплекта кольцевых стяжек. В качестве альтернативы для стационарно размещаемых связок трубопроводов допускается использовать стяжные ремни, которые необходимы только на период монтажа.

20

ГОСТ Р 71121—2023

1 — хомут райзера; 2 — вид спереди; 3 — вид сбоку

Рисунок 15 — Пример хомута для крепления связки гибких райзеров

5.4.7.2 Следует не допускать избыточного контактного давления. Если необходимо высокое контактное давление, устанавливают защитный кожух для распределения прикладываемой нагрузки. Следует также обеспечить, чтобы в конструкции хомута отсутствовали острые кромки, которые могут привести к локальным перегибам трубы.

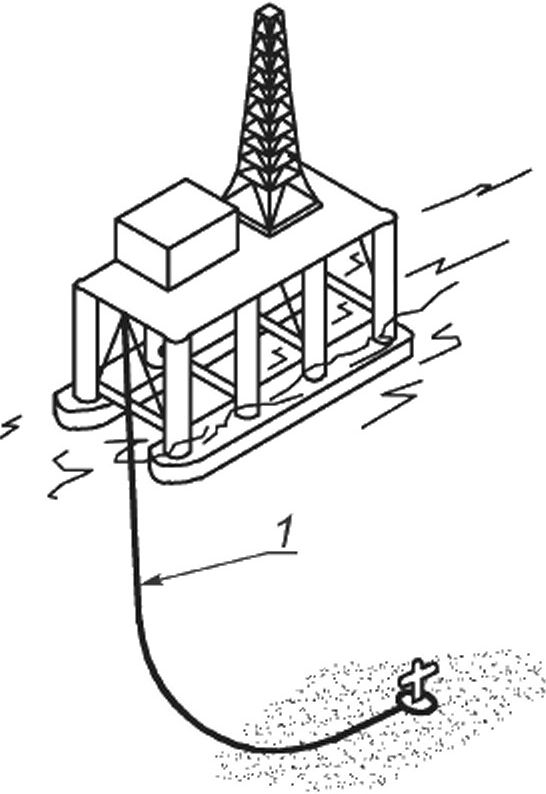

5.4.8 Основания для райзера и натяжных связей

5.4.8.1 Основания райзера используются для соединения гибких райзеров с выкидными трубопроводами, а также могут быть необходимы для удержания систем с подводным буем/аркой (конфигурация крутая S). Основания для натяжных связей используются только для крепления систем с подводным буем/аркой (конфигурация плавная S).

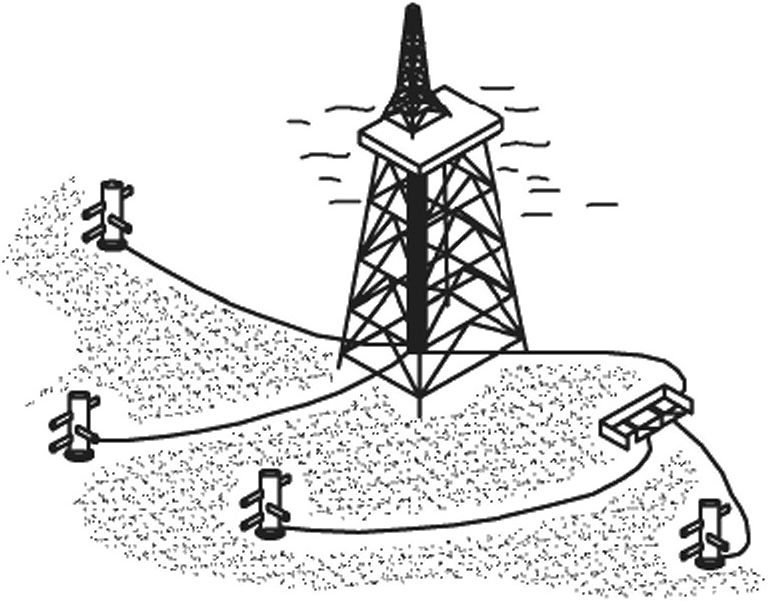

5.4.8.2 Основанием райзера может быть гравитационная конструкция, свайная конструкция или вакуумная/якорная плита. Выбор гравитационной или свайной конструкции зависит от действующих нагрузок и состояния грунта. На рисунке 16 показана типовая конструкция основания райзера. В качестве альтернативы гибкая труба может быть соединена напрямую с манифольдом и в этом случае манифольд будет являться основанием райзера.

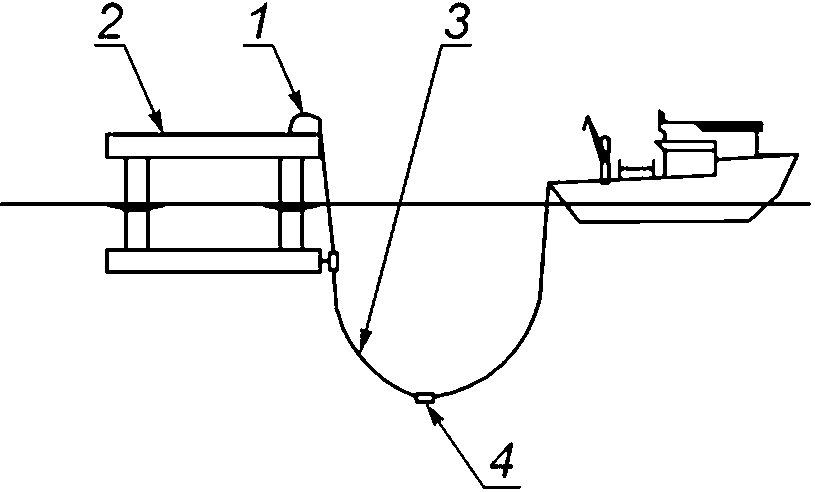

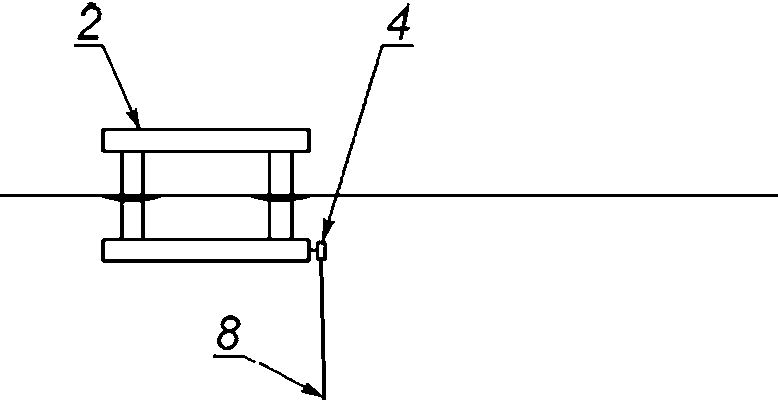

5.4.9 Конструкции подвешивания райзера

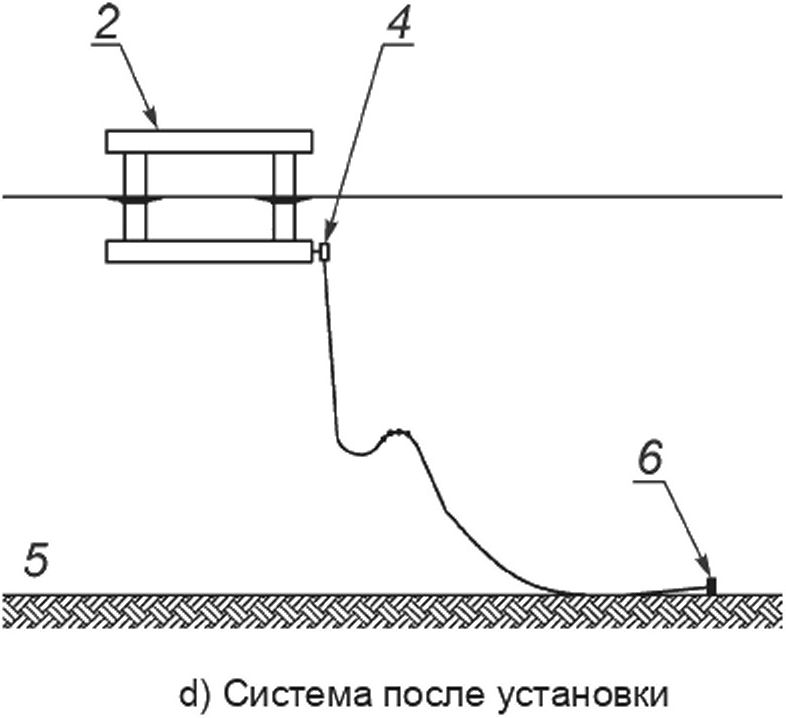

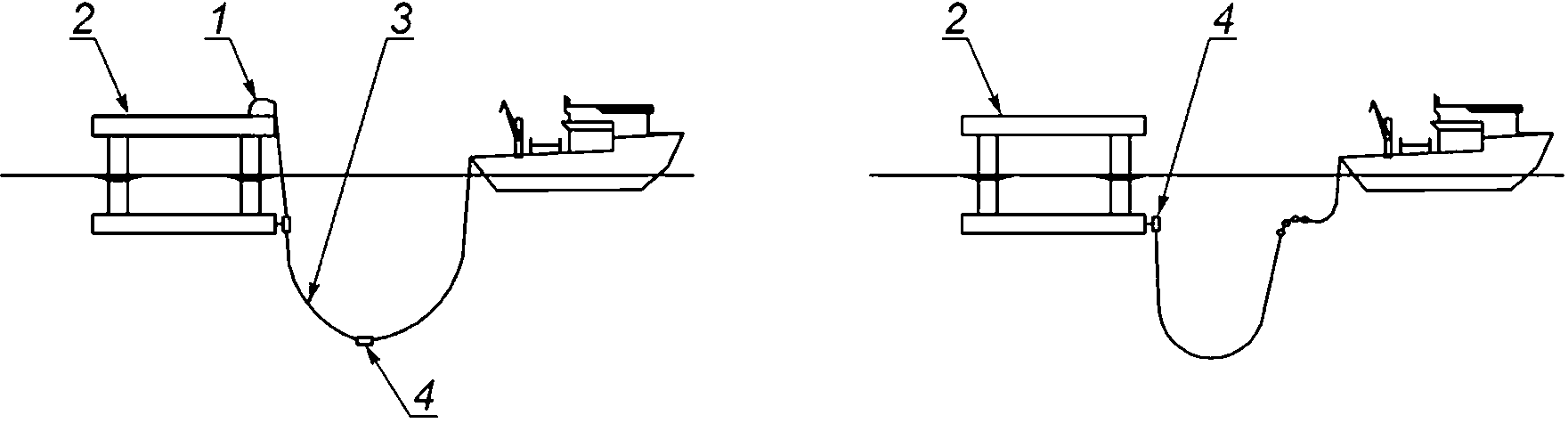

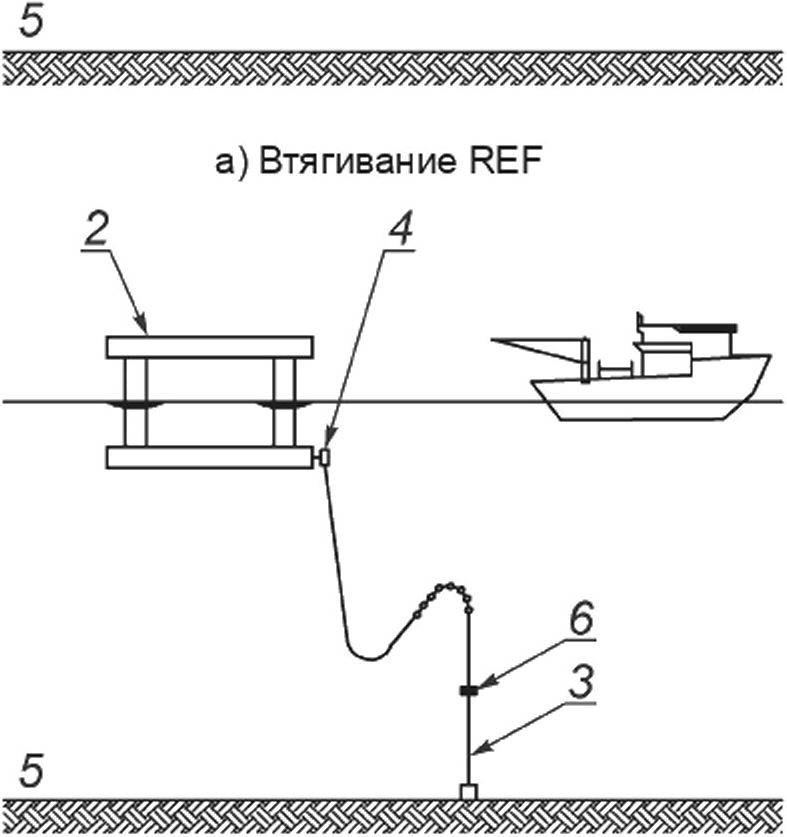

5.4.9.1 Верхнее соединение гибкого райзера допускается подвешивать на опорной конструкции (например, на платформе, танкере или полупогружной платформе) как снаружи, так и внутри.

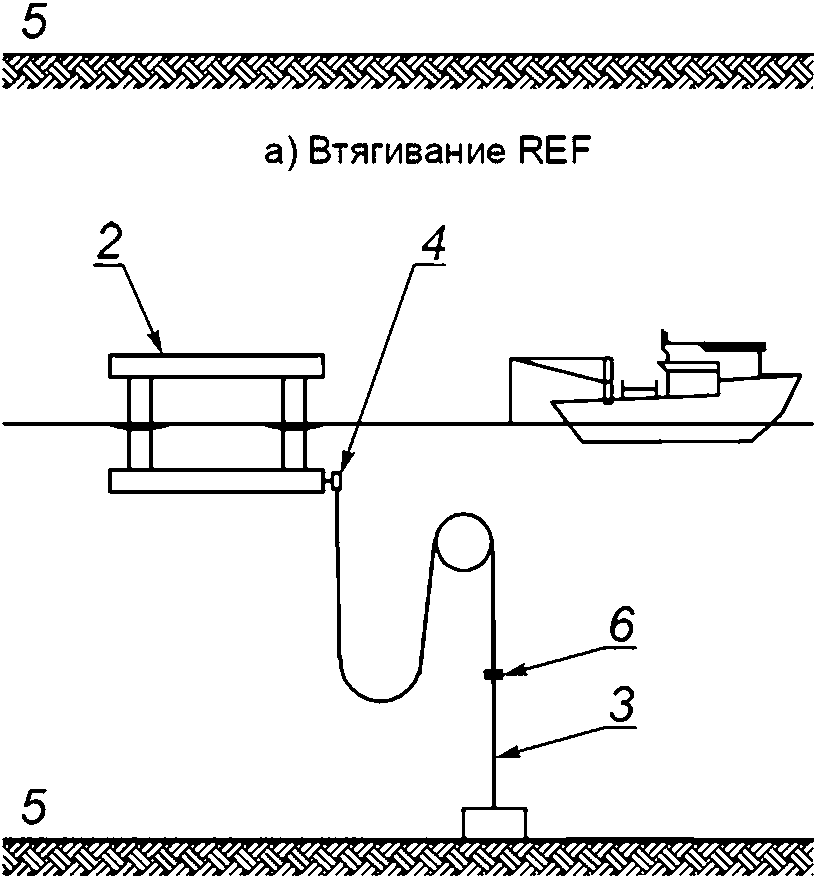

Как правило, гибкий райзер протягивается через l-образную трубу и подвешивается в верхней части l-образной трубы на внутреннем соединении (см. рисунок 17).

В зависимости от конструкции подвешивания гибкого райзера отличаются нагрузки: внутреннее соединение воспринимает только осевые нагрузки, а внешнее соединение подвергается осевым, изгибающим и срезающим/поперечным нагрузкам.

5.4.9.2 Основными ограничениями при проектировании конструкции подвешивания райзера являются ограничения по нагрузке, пространственные ограничения и требования к трубной вставке.

21

ГОСТ Р 71121—2023

1 —точки подсоединения гибкого райзера; 2 — трубные вставки для подсоединения выкидных трубопроводов;

3 — бетонная плита

Рисунок 16 — Пример типовой конструкции основания райзера

1 — контрольное отверстие; 2 — гибкий райзер; 3 — верх палубы; 4 — выпускной трубопровод кольцевого пространства; 5 — крышка; б— разъемная плита; 7 — защитное ограждение; 8 — J-образная труба

Рисунок 17— Пример типовой конструкции подвешивания райзера

22

ГОСТ Р 71121—2023

5.4.9.3 При проектировании конструкции подвешивания для внутренних соединений следует учитывать вес райзера внутри l-образной трубы.

54.9.4 Критические нагрузки для некоторых конструкций подвешивания возникают во время монтажа при втягивании гибкого райзера в 1-образную трубу.

54.9.5 Перегиб райзера у основания 1-образной трубы предотвращается использованием устройства ограничения изгиба (элемент жесткости или раструб).

54.9.6 Ограничитель конструктивно удерживается 1-образной трубой и может создавать значительные нагрузки на 1-образную трубу, которую следует рассчитывать на такие нагрузки. Эти нагрузки могут значительно увеличиваться при использовании коротких трубных вставок (таких, как между элементом жесткости на изгиб и основанием 1-образной трубы), и это следует принимать во внимание при проектировании 1-образных труб.

5.4.9.7В некоторых случаях к морской воде, находящейся в 1-образной трубе, добавляют ингибиторы коррозии, для чего необходимо изолировать нижнюю часть 1-образной трубы, чтобы не допустить потери ингибитора. Если целесообразно, в конструкции системы установки и соединения райзера следует учитывать требования к герметизации 1-образной трубы. Необходимо проверять совместимость ингибитора коррозии в 1-образной трубе с материалами гибкой трубы райзера.

6 Проектирование гибкого трубопровода

6.1 Общие сведения

В разделе 6 в дополнение к положениям по проектированию гибких трубопроводов и проектированию СПД, изложенным в ГОСТ Р 59305, ГОСТ Р 59306 и ГОСТ Р 59309, приведены положения по следующим вопросам:

а) процесс проектирования;

Ь) режимы разрушения;

с) критерии проектирования;

d)воздействия.

6.2 Процесс проектирования

6.2.1 Условия применения гибкого трубопровода

6.2.1.1 Процесс проектирования зависит от условий применения трубы, что определяет различия процессов проектирования для следующих двух типовых условий применения гибких труб:

- статического условия;

- динамического условия.

6.2.1.2 Проектирование гибкого трубопровода выполняют в соответствии с ГОСТ Р 59305, ГОСТ Р 59306, ГОСТ Р 59309 и положениями настоящего стандарта.

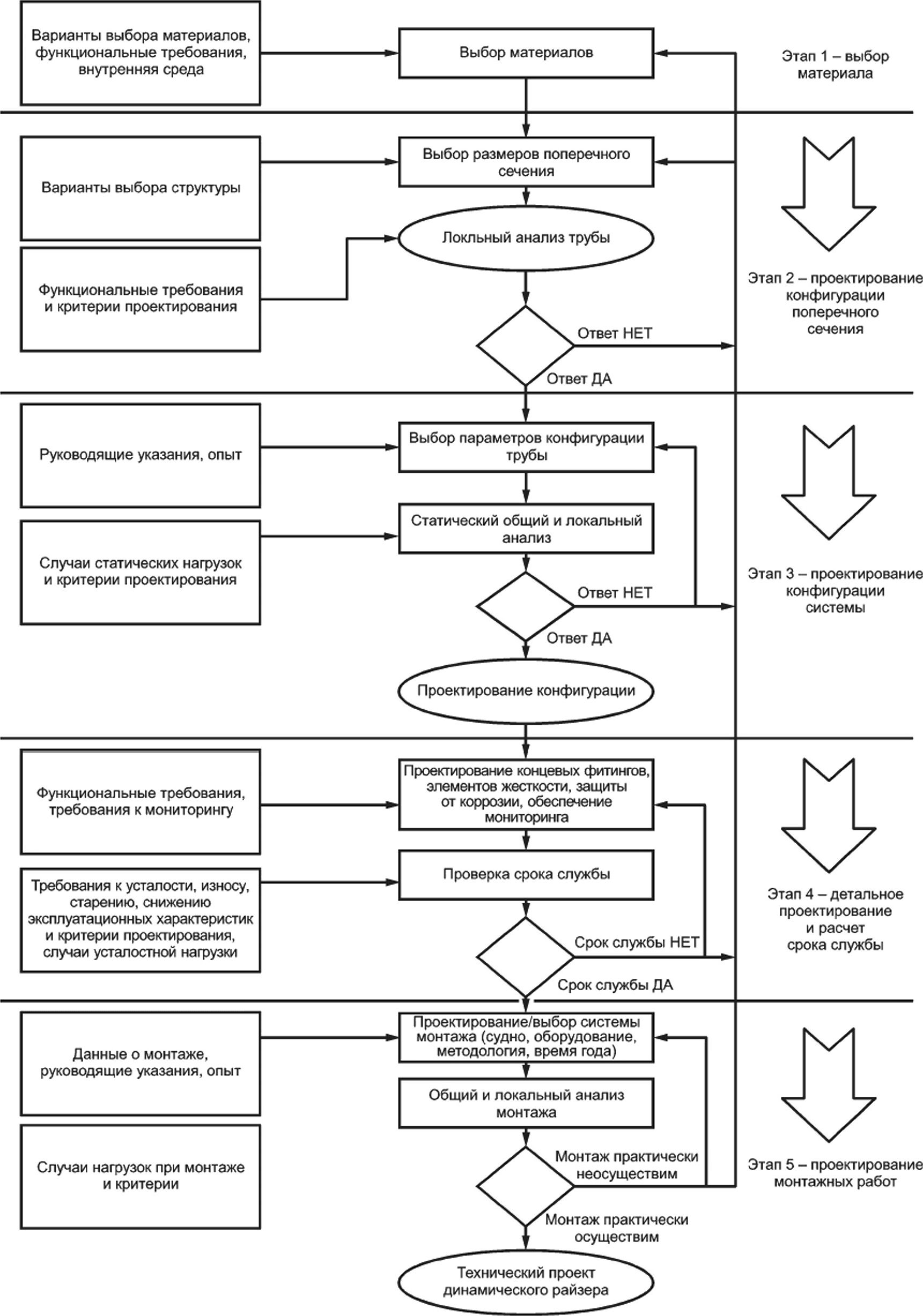

6.2.2 Проектирование для статических условий применения

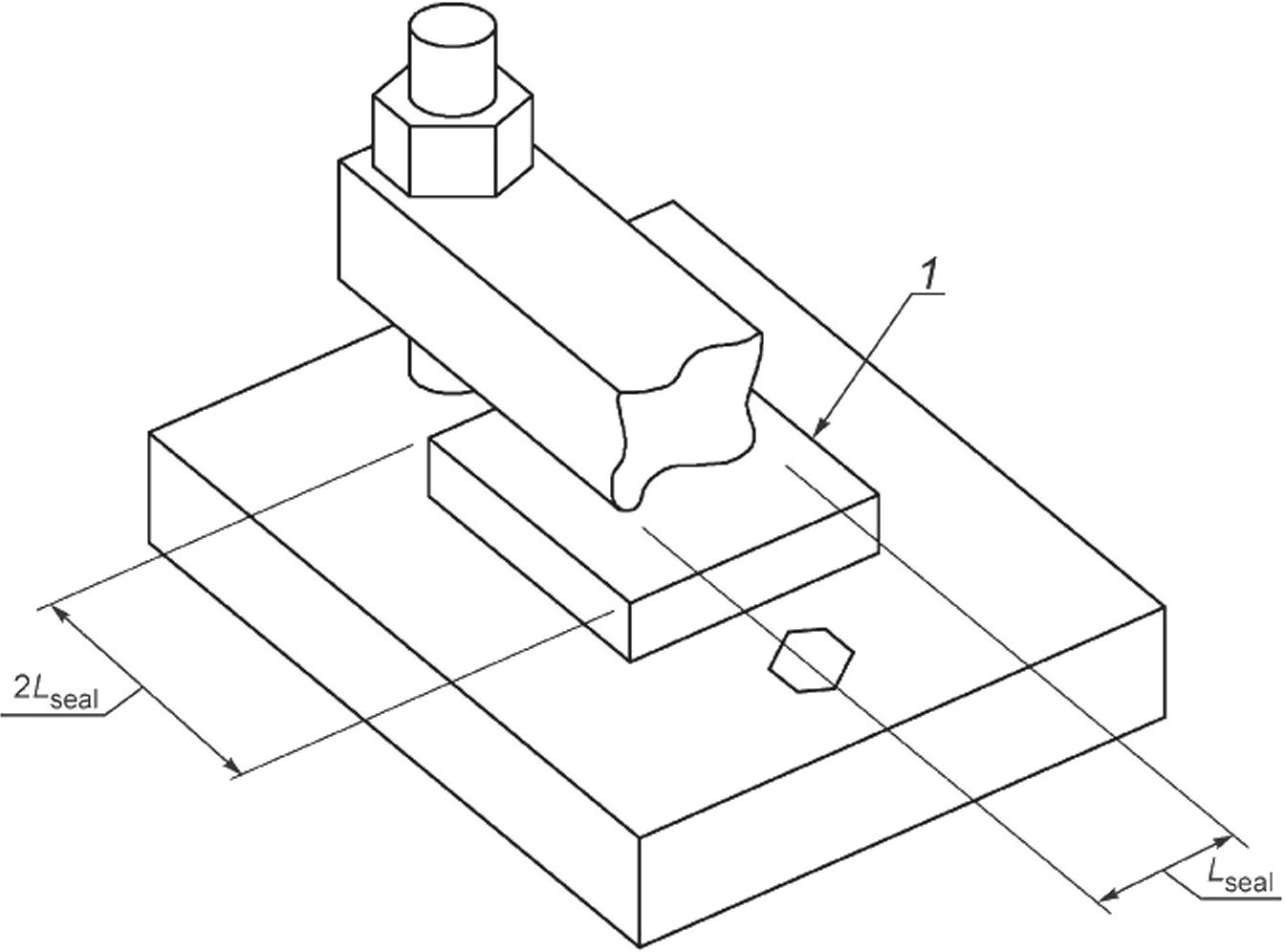

6.2.2.1 Основные этапы проектирования для статических условий применения гибких труб представлены блок-схемой на рисунке 18:

- этап 1 — выбор материалов;

- этап 2 — проектирование конфигурации поперечного сечения;

- этап 3 — проектирование конфигурации системы;

- этап 4 — детальное проектирование и расчет срока службы;

- этап 5 — проектирование монтажных работ.

6.2.2.2 На этапе 1 выполняют выбор материалов с учетом внутренней среды, функциональных требований и характеристик материалов. Выбирают материалы, совместимые с транспортируемым флюидом.

6.2.2.3 На этапе 2 выбирают конфигурацию поперечного сечения и размеры с учетом функциональных требований к трубе и накопленного опыта по выбору структуры слоев. Проектные расчеты поперечного сечения и проверки обычно выполняет изготовитель с использованием соответствующего программного обеспечения, которое прошло валидацию данными испытаний.

6.2.2.4 Этап 3 предусматривает выбор конфигурации системы. В случае выкидного трубопровода эта задача обычно не вызывает затруднений; осложнения обычно возникают при проектировании концевых секций и соблюдении требований к определению внешних границ зоны относительного перемещения. Однако в некоторых ситуациях требования к проектированию могут определяться результатами термического анализа, потери устойчивости и анализа стабильности.

23

ГОСТ Р 71121—2023

Рисунок 18 — Блок-схема основных этапов проектирования для статических условий

6.2.2.5 Этап 4 включает детальное проектирование вспомогательного оборудования и защиты от коррозии. На этом этапе также выполняется оценка срока службы трубы и компонентов.

6.2.2.6 Этап 5 завершает процесс проектирования и содержит выбор и проектирование системы монтажа, включая судно, оборудование, методологию и условия окружающей среды. Этап 5, как пра-

24

ГОСТ Р 71121—2023

вило, имеет решающее значение для конструкции применяемой гибкой трубы, поэтому целесообразно выполнять предварительный анализ технических решений гибких трубопроводов на этапе предпроект-ных работ.

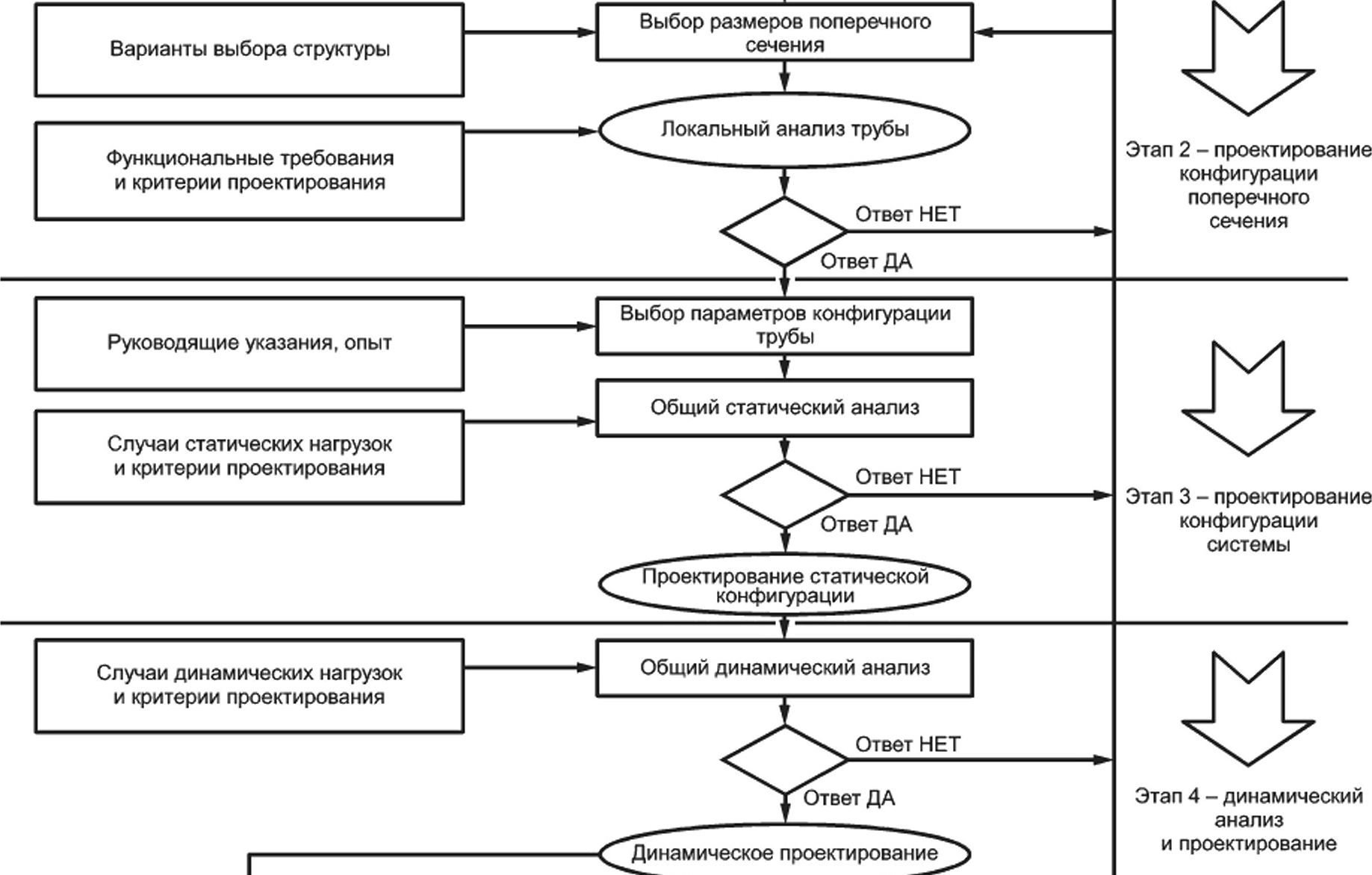

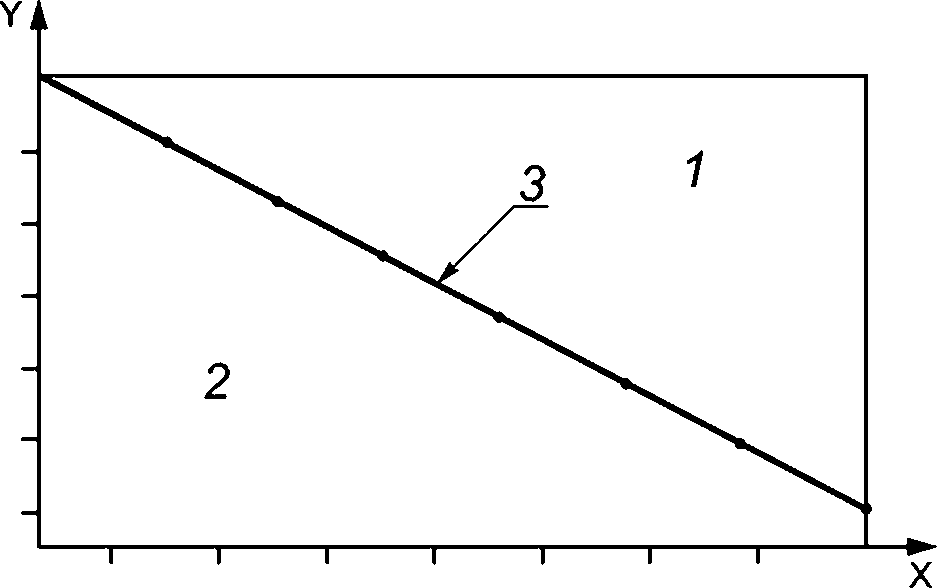

6.2.3 Проектирование для динамических условий применения

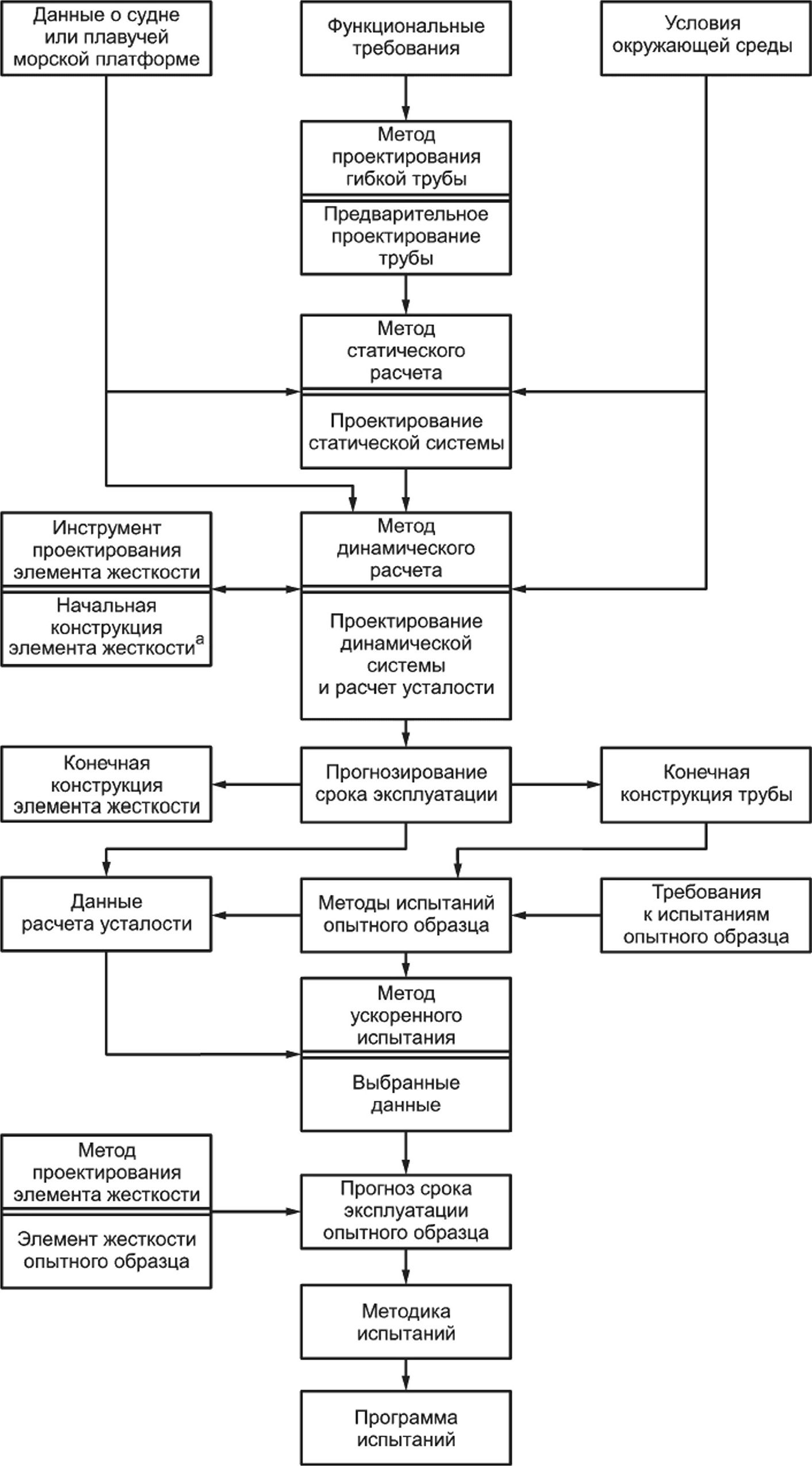

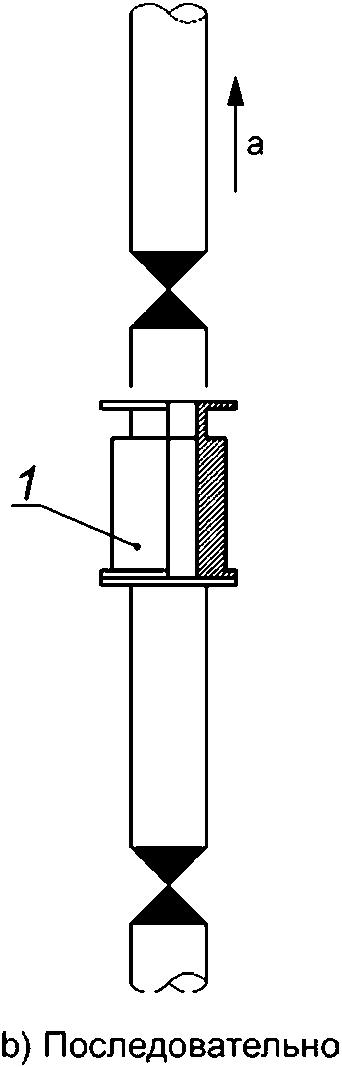

6.2.3.1 Проектирование для динамических условий применения состоит из следующих основных этапов на рисунке 19:

- этап 1 — выбор материалов;

- этап 2 — проектирование конфигурации поперечного сечения;

- этап 3 — проектирование конфигурации системы;

- этап 4 — динамический анализ и проектирование;

- этап 5 — детальное проектирование и расчет срока службы;

- этап 6 — проектирование монтажных работ.

6.2.3.2 На этапе 1 выполняется выбор материалов, как для выкидного трубопровода, с учетом внутренней среды (транспортируемый продукт), функциональных требований и свойств материалов. В этом случае выбирают материалы, совместимые с транспортируемым флюидом и динамическими условиями применения гибкой трубы.

6.2.3.3 На этапе 2 выбирают конфигурацию поперечного сечения и размеры, выполняют проектные расчеты и проверки, такие же, как для выкидного трубопровода.

6.2.3.4 Этап 3 предусматривает выбор конфигурации системы. Эта задача учитывает выбор конфигурации трубы. Проектирование конфигурации системы также предусматривает оценку применения вспомогательного оборудования, такого как объединенные или распределенные модули плавучести.

6.2.3.5 Этап 4 предусматривает динамическое проектирование райзера или райзерной системы. Обычно это подразумевает динамические характеристики райзера относительно комплекса воздействующих режимов нагружения, определяемых функциональными нагрузками, нагрузками от воздействия окружающей среды и случайными нагрузками на систему.

6.2.3.6 Этап 5 включает детальное проектирование вспомогательного оборудования и защиты от коррозии. Оценку срока эксплуатации трубы и компонентов также выполняют на этапе 5.

6.2.3.7 Этап 6, проектирование монтажных работ, завершает процесс проектирования и в основном соответствует аналогичному этапу проектирования для статических условий применения. Сложность системы, устанавливаемой для райзеров, обычно значительно выше, чем для выкидного трубопровода.

6.2.4 Проектирование концевых фитингов

6.2.4.1 Общие сведения

Проектирование концевых фитингов для гибких труб является критически важным. На рисунке 7 показан типовой концевой фитинг для гибкой трубы многослойной структуры без связующих слоев. Проектирование концевого фитинга должно соответствовать требованиям ГОСТ Р 59309 и ГОСТ Р 59306.

6.2.4.2 Гибкая труба многослойной структуры без связующих слоев

6.2.4.2.1 При проектировании концевого фитинга для гибких труб многослойной структуры без связующих слоев следует учитывать возможные повреждения трубы. Особенно актуальными являются высокое давление, глубоководные условия и потенциальная возможность вытягивания внутренней оболочки, работающей под давлением, из внутреннего уплотнения. При этом целесообразно учитывать следующее ключевые проблемы:

- потерю пластификатора из внутренней оболочки, работающей под давлением;

- изменения размеров оболочки из-за потери пластификатора и других явлений;

- коэффициент трения между уплотнением и смежными слоями;

- ползучесть и снятие напряжений материала оболочки;

- коэффициент теплового расширения для материала оболочки;

- изменение свойств материала оболочки на протяжении срока эксплуатации;

- требования к составным слоям внутренней оболочки, работающей под давлением;

- возможность поддержки внутреннего каркаса внутренней оболочкой, работающей под давлением, при сбросе давления в трубе для вертикальных райзеров.

Примечание — Сброс давления приводит к отсутствию поддержки от армирования на давление, снижение давления приводит к незначительным фрикционным нагрузкам между оболочкой и удерживающим армированием на давление;

25

ГОСТ Р 71121—2023

Варианты выбора материалов, функциональные требования, внутренняя среда

Выбор материалов

Этап 1 - выбор материала

напиз поперечного сечения на конечные нагрузки

Ответ НЕТ

Ответ ДА

Проектирование концевых фитингов, элементов жесткости, защиты от коррозии, обеспечение мониторинга

Проверка срока службы

Срок службы НЕТ

Срок службы ДА

Проектирование/выбор системы монтажа (судно, оборудование, методология, время года)

I ---------

Общий и локальный анализ монтажа

Монтаж практически неосуществим

26

Этап 5 - детальное проектирование и расчет срока службы

Этап 6 - проектирование монтажных работ

Монтаж практически осуществим

Технический проект динамического райзера

Рисунок 19 — Блок-схема основных этапов проектирования для динамических условий применения

ГОСТ Р 71121—2023

- число и амплитуду температурных циклов;

- интенсивность охлаждения концевого фитинга и тела основной трубы во время циклов изменения температуры;

- изменения свойств полимерных материалов под действием температуры;

- вытягивание армирующей проволоки;

- ухудшение свойств эпоксидных материалов;

- коррозию;

- способность восприятия давления и растяжения;

- сопротивление поступлению морской воды;

- сопротивление вытягиванию наружной оболочки во время монтажа.

6.2.4.2.2 Проектирование внутреннего обжимного/уплотняющего устройства концевого фитинга, в особенности для труб на основе PVDF, является критически важным для условий применения райзера. Эффективность уплотнения может быть снижена значительными температурными циклами, высоким коэффициентом теплового расширения, потерей пластификатора или использованием многослойной структуры для внутренней оболочки, работающей под давлением, из PVDF. Проект концевого фитинга следует верифицировать высокотемпературными циклическими испытаниями (см. приложение А). Необходимо предусматривать, чтобы такие испытания соответствовали условиям эксплуатации, включая термические и динамические нагрузки и влияние потери пластификатора, если применимо. Для новых проектов следует также рассматривать испытания опытного образца (см. раздел 10).

6.2.4.3 Гибкая труба многослойной структуры со связующими слоями

При проектировании концевого фитинга для гибких труб многослойной структуры со связующими слоями следует учитывать возможные повреждения трубы в условиях воздействия высокого внутреннего давления и внешнего гидростатического давления, которые создают возможность вытягивания усиливающих кордов, а также нарушение механической целостности гидравлического уплотнения. Следующие изменения в гибком трубопроводе являются ключевыми:

- изменения в теле трубы, в частности, свойств материалов внутреннего слоя на протяжении срока эксплуатации;

- изменения размеров тела трубы из-за высокой эластичности эластомерного материала тела трубы;

- связывание материалов внутренних слоев и связывание внутреннего слоя с телом гибкой трубы;

- вытягивание армирования;

- ухудшение свойств эпоксидных материалов;

- коррозия;

- способность восприятия давления и растяжения;

- сопротивление поступлению морской воды;

- механическая целостность интегрированного уплотнительного элемента;

- обжимное действие избыточного давления;

- количество и амплитуда циклов изменения температуры и давления;

- добавление встроенных элементов жесткости на изгиб.

6.3 Режимы разрушения

При проектировании гибкой трубы учитывают возможные ухудшения свойств материалов трубы в условиях эксплуатации. Возможные ухудшения свойств материалов трубы в условиях эксплуатации должны учитываться при выборе материалов.

В таблицах 3 и 4 приведены перечни режимов разрушения труб, которые в явной форме рассматриваются при типовом проектировании труб многослойной структуры без связующих слоев и со связующими слоями соответственно и определяют механизмы разрушения и соответствующие стратегии проектирования/проектные решения. Проектные решения должны во всех случаях соответствовать ГОСТ Р 59309 и ГОСТ Р 59306. Некоторые режимы, показанные в таблице 3 и таблице 4, учитываются в процессе совершенствования конструкции.

27

ГОСТ Р 71121—2023

Таблица 3 — Контрольный перечень режимов разрушения для предварительного проектирования конструкции гибкой трубы многослойной структуры без связующих слоев

Общий режим разрушения трубы для учета | Возможные механизмы разрушения | БАили DA | Технические решения (по ГОСТ Р 59309) |

Смятие | 1) Смятие каркаса и/или армирования, обеспечивающего стойкость к давлению, из-за избыточного натяжения | SA, DA | 1) Увеличение толщины штрипса каркаса, армирования, обеспечивающего стойкость к давлению, или внутренней оболочки, работающей под давлением (смятие трубы с гладким проходным каналом). |

2) Смятие каркаса и/или армирования, обеспечивающего стойкость кдавлению, из-за избыточного внешнего давления | SA, DA | 2) Изменение конфигурации или проекта монтажа для снижения нагрузок. | |

3) Смятие каркаса и/или армирования, обеспечивающего стойкость кдавлению, из-за нагрузок при монтаже или овальности вследствие нагрузок при монтаже | SA, DA | 3) Добавление промежуточной герметичной оболочки (трубы с гладким проходным каналом). | |

4) Смятие внутренней оболочки, работающей под давлением, в трубе с гладким проходным каналом | SA, DA | 4) Увеличение момента инерции сечения каркаса или армирования на давление | |

Разрыв от внутреннего давления а | 1) Разрушение армирования, обеспечивающего стойкость к давлению, из-за избыточного внутреннего давления | SA, DA | 1) Изменение конструкции, например изменение угла свивки, профиля проволоки и т. п. |

2) Разрушение армирования, работающего на растяжение, вследствие избыточного внутреннего давления | SA, DA | 2) Увеличение толщины проволоки или выбор более прочного материала, если практически осуществимо. | |

3) Добавление дополнительных армирующих слоев, обеспечивающих стойкость к давлению или работающих на растяжение | |||

Разрушение при растяжении а | 1) Разрушение армирования, работающего на растяжение, вследствие избыточного растяжения | SA, DA | 1) Увеличение толщины проволоки или выбор более прочного материала, если практически осуществимо. |

2) Смятие каркаса и/или армирования, обеспечивающего стойкость к давлению, и/или внутренней оболочки, работающей под давлением, из-за избыточного растяжения | SA, DA | 2) Изменение проекта для уменьшения нагрузки. | |

3) Повреждение от зацепления орудием тралового лова или якорем, вызвавшего перегиб или разрушение при растяжении | SA, DA | 3) Добавление двух или более армирующих слоев. 4) Укладка трубы в траншею | |

Разрушение при сжатии | 1) Выпучивание армирующей проволоки на растяжение | SA, DA | 1) Запрет использования конфигурации райзера, которая приводит к избыточному сжатию трубы. |

2) Сжатие, ведущее к обратному выгибу и избыточному изгибу (см. также режим разрушения при обратном выгибе в 8.3.4) | SA, DA | 2) Использование дополнительной опо-ры/фиксации для армирования на растяжение, например ленты и/или дополнительной наружной оболочки |

28

Окончание таблицы 3

ГОСТ Р 71121—2023

Общий режим разрушения трубы для учета | Возможные механизмы разрушения | SA или DA | Технические решения (по ГОСТ Р 59309) |

Перегиб а | 1) Смятие каркаса и/или армирования, обеспечивающего стойкость к давлению, или внутренней оболочки, работающей под давлением | SA, DA | Изменение проекта конфигурации для уменьшения нагрузки |

2) Разрушение внутренней оболочки, работающей под давлением | SA, DA | ||

3) Раскрытие армирующих слоев, обеспечивающих стойкость к давлению или работающих на растяжение | SA, DA | ||

4) Трещина в наружной оболочке | SA, DA | ||

Разрушение при кручении3 | 1) Разрушение армирующей проволоки, работающей на растяжение | SA, DA | 1) Изменение проекта системы для уменьшения крутящих нагрузок. |

2) Смятие каркаса и/или внутренней оболочки, работающей под давлением 3) Выдавливание армирующей проволоки, работающей на растяжение | SA, DA SA, DA | 2) Изменение проекта поперечного сечения (например, изменение угла свивки проволоки, добавление дополнительного слоя сверху армирующей проволоки и т. п.) для увеличения допустимого крутящего момента | |

Усталостное разрушение | 1) Усталость армирующей проволоки, работающей на растяжение | DA | 1) Увеличение толщины проволоки или выбор альтернативного материала, чтобы усталостные напряжения были совместимы с требованиями срока эксплуатации. |

2) Усталость армирующей проволоки, обеспечивающей стойкость к давлению | DA | 2) Изменение проекта для уменьшения усталостных нагрузок | |

Эрозия | Эрозия внутреннего каркаса | SA, DA | 1) Выбор альтернативного материала. 2) Увеличение толщины каркаса. 3) Увеличение MBR |

Коррозия | 1) Коррозия внутреннего каркаса | SA, DA | 1) Выбор альтернативного материала. |

2) Коррозия армирования, обеспечивающего стойкость к давлению или работающего на растяжение, контактирующего с морской водой, если применимо | SA, DA | 2) Применение системы катодной защиты. | |

3) Коррозия армирования, обеспечивающего стойкость к давлению или работающего на растяжение, контактирующего с проникающим продуктом | SA, DA | 3) Увеличение толщины слоя. 4) Добавление покрытия или смазки | |

а При рабочем проектировании гибкой трубы разрыв от внутреннего давления, разрушение при растяжении, перегибе и кручении не рассматриваются в отдельности. Примечание — Дефекты, имеющие большое значение при проектировании концевого фитинга, см. в таблицах 30—32. | |||

29

ГОСТ Р 71121—2023

Таблица 4 — Перечень режимов разрушения для предварительного проектирования конструкции гибкой трубы многослойной структуры со связующими слоями

Общий режим разрушения трубы для учета | Возможные механизмы разрушения | SA или DA | Технические решения |

Смятие | 1) Смятие каркаса из-за избыточного натяжения. | SA, DA | 1) Увеличение толщины штрипса каркаса или тела трубы (смятие трубы с гладким проходным каналом). |

2) Смятие каркаса из-за избыточного внешнего давления. | SA, DA | 2) Изменение проекта для снижения нагрузок. | |

3) Смятие каркаса из-за нагрузок при монтаже или овальность из-за нагрузок при монтаже 4) Смятие канала трубы с гладким проходным каналом | SA, DA | 3) Увеличение осевого момента инерции сечения каркаса | |

Разрыв от внутреннего давления а | Разрушение армирования из-за избыточного внутреннего давления | SA, DA | 1) Изменение проекта, например изменение угла свивки, типа корда и т. п. 2) Увеличение толщины корда или выбор более прочного материала, если практически осуществимо. 3) Увеличение числа армирующих слоев. |

Разрушение при растяжении а | 1) Разрушение армирования из-за избыточного растяжения. | SA, DA | 1) Увеличение толщины корда или выбор более прочного материала, если практически осуществимо. |

2) Смятие каркаса и/или оболочки тела трубы из-за избыточного растяжения. | SA, DA | 2) Изменение проекта для уменьшения нагрузки. | |

3) Повреждение от зацепления орудием тралового лова или якорем, вызвавшего перегиб или разрушение при растяжении. | SA, DA | 3) Увеличение числа армирующих слоев. 4) Укладка трубы в траншею | |

Разрушение при сжатии | Сжатие, ведущее к обратному выгибу и избыточному изгибу (см. также режим разрушения при обратном выгибе в 8.3.4) | SA, DA | Изменение конфигурации трубопроводной системы для уменьшения нагрузки, которая приводит к избыточному сжатию трубы |

Перегиб а | 1) Смятие каркаса или тела трубы 2) Разрушение внутреннего слоя | SA, DA SA, DA | Изменение конфигурации трубопроводной системы для уменьшения нагрузки |

3) Трещина/раздир в наружной оболочке | SA, DA | ||

Разрушение при кручении а | 1) Разрушение армирующей проволоки на растяжение. | SA, DA | 1) Изменение конфигурации трубопроводной системы для уменьшения крутящих нагрузок. |

2) Смятие каркаса и/или внутреннего слоя 3) Выдавливание армирующей проволоки на растяжение | SA, DA SA, DA | 2) Изменение конструкции гибкой трубы (например, изменение угла навивки проволоки, добавление дополнительного слоя армирования и т. п.) для увеличения допустимого крутящего момента | |

Усталостное разрушение | 1) Усталость армирующей проволоки на растяжение | DA | 1) Увеличение толщины проволоки или выбор альтернативного материала, чтобы усталостные напряжения были совместимы с требованиями срока эксплуатации. |

2) Усталость армирующей проволоки, обеспечивающей стойкость к давлению | DA | 2) Изменение проекта для уменьшения усталостных нагрузок |

30

Окончание таблицы 4

ГОСТ Р 71121—2023

Общий режим разрушения трубы для учета | Возможные механизмы разрушения | SA или DA | Технические решения |

Эрозия | Эрозия внутреннего каркаса или внутреннего слоя | SA, DA | 1) Изменение выбора материала. 2) Увеличение толщины каркаса. 3) Увеличение MBR |

Коррозия | 1) Коррозия внутреннего каркаса | SA, DA | 1) Изменение выбора материала. |

2) Коррозия армирования, обеспечивающего стойкость к давлению или работающего на растяжение, контактирующего с морской водой | SA, DA | 2) Изменение проекта системы катодной защиты. | |

3) Коррозия армирования, обеспечивающего стойкость к давлению или работающего на растяжение | SA, DA | 3) Увеличение толщины слоя. 4) Увеличение числа армирующих слоев | |

а При рабочем проектировании гибкой трубы разрыв от внутреннего давления, разрушение при растяжении, | |||

перегибе и кручении не рассматриваются в отдельности. | |||

6.4 Критерии проектирования

6.4.1 Гибкая труба многослойной структуры без связующих слоев

6.4.1.1 Общие сведения

6.4.1.1.1 Критерии проектирования гибких труб многослойной структуры без связующих слоев приведены в ГОСТ Р 59309 с учетом следующего:

-деформации (полимерной оболочки);

- ползучести (внутренней оболочки, работающей под давлением);

- напряжения (металлических слоев и концевого фитинга);

- гидростатического смятия (нагрузки, приводящей к потере устойчивости);

- механического смятия (напряжений, создаваемых армирующими слоями);

- кручения;

- разрушающего смятия и овализации (во время монтажа);

- сжатия (осевого и эффективного);

- факторов, определяющих срок эксплуатации.

6.4.1.1.2 В критериях проектирования следует рассматривать все характеристики материала, например чувствительность к условиям ползучести, усталости, избыточной деформации и трещинообразованию.

6.4.1.1.3 Существует упрощенный подход к определению характеристик трубы и расчетных нагрузок в отдельных слоях (осевая жесткость, жесткость при изгибе и кручении и т. п.). Такие упрощенные методологии могут использоваться для предварительного сравнения проектных нагрузок с критериями проектирования. Для расчетов проектирования необходимо использовать верифицированную (испытаниями опытного образца) методологию согласно ГОСТ Р 59309.

6.4.1.2 Деформация

6.4.1.2.1 Определяющим параметром проектирования оболочки, работающей под давлением, и наружной оболочки является допустимая величина деформации. ГОСТ Р 59309 определяет допустимые значения деформации для большинства обычно используемых материалов. Допустимую деформацию для материалов, не указанных в ГОСТ Р 59309, определяет изготовитель.

6.4.1.2.2 Допустимые значения деформации верифицируются путем испытаний материалов, выполненных в соответствующих условиях эксплуатации и старения. Коэффициент запаса прочности, обычно применяемый к результатам таких испытаний, исходит из допустимой деформации материала на протяжении срока эксплуатации, с учетом старения и ухудшения характеристик в соответствующих условиях эксплуатации.

6.4.1.2.3 Расчет MBR, предусматривающий исключение блокировки армирующей проволоки, изложен в ГОСТ Р 59309.

6.4.1.3 Ползучесть

6.4.1.3.1 При нормальных условиях эксплуатации внутренняя оболочка, работающая под давлением, под воздействием давления и температуры продавливается в зазоры армирующих слоев, обе-

31

ГОСТ Р 71121—2023

спечивающих стойкость к давлению или работающих на растяжение. Если оболочка достаточно тонкая или зазор достаточно большой, внутренняя оболочка, работающая под давлением, будет продавливаться до разрушения (утечки). Актуальной проблемой является также ползучесть оболочки на уплотнении концевого фитинга (см. таблицу 5).

Таблица 5 — Допустимые уровни деструкции для труб многослойной структуры без связующих слоев

Компонент | Снижение параметров | Рекомендации |

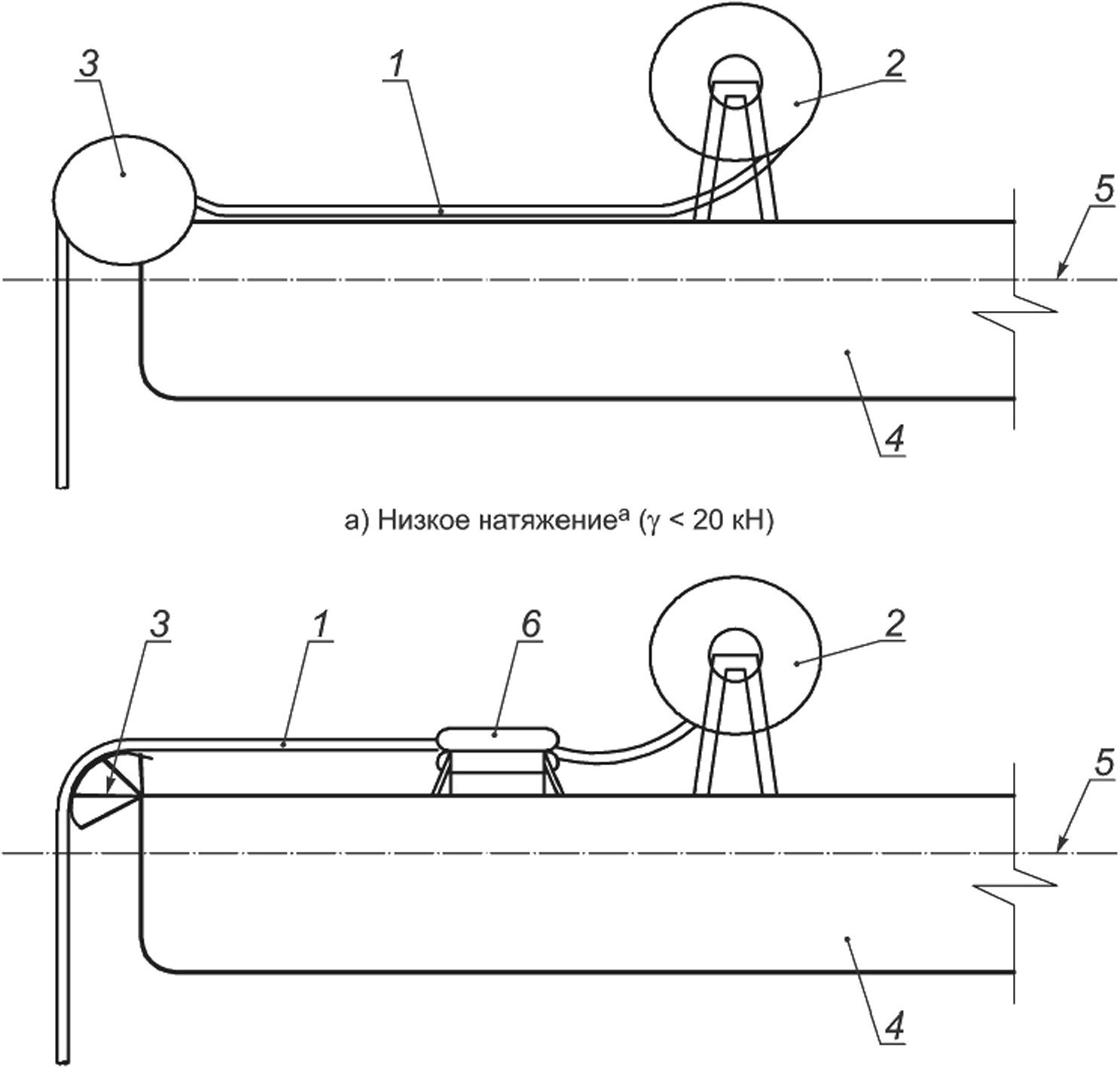

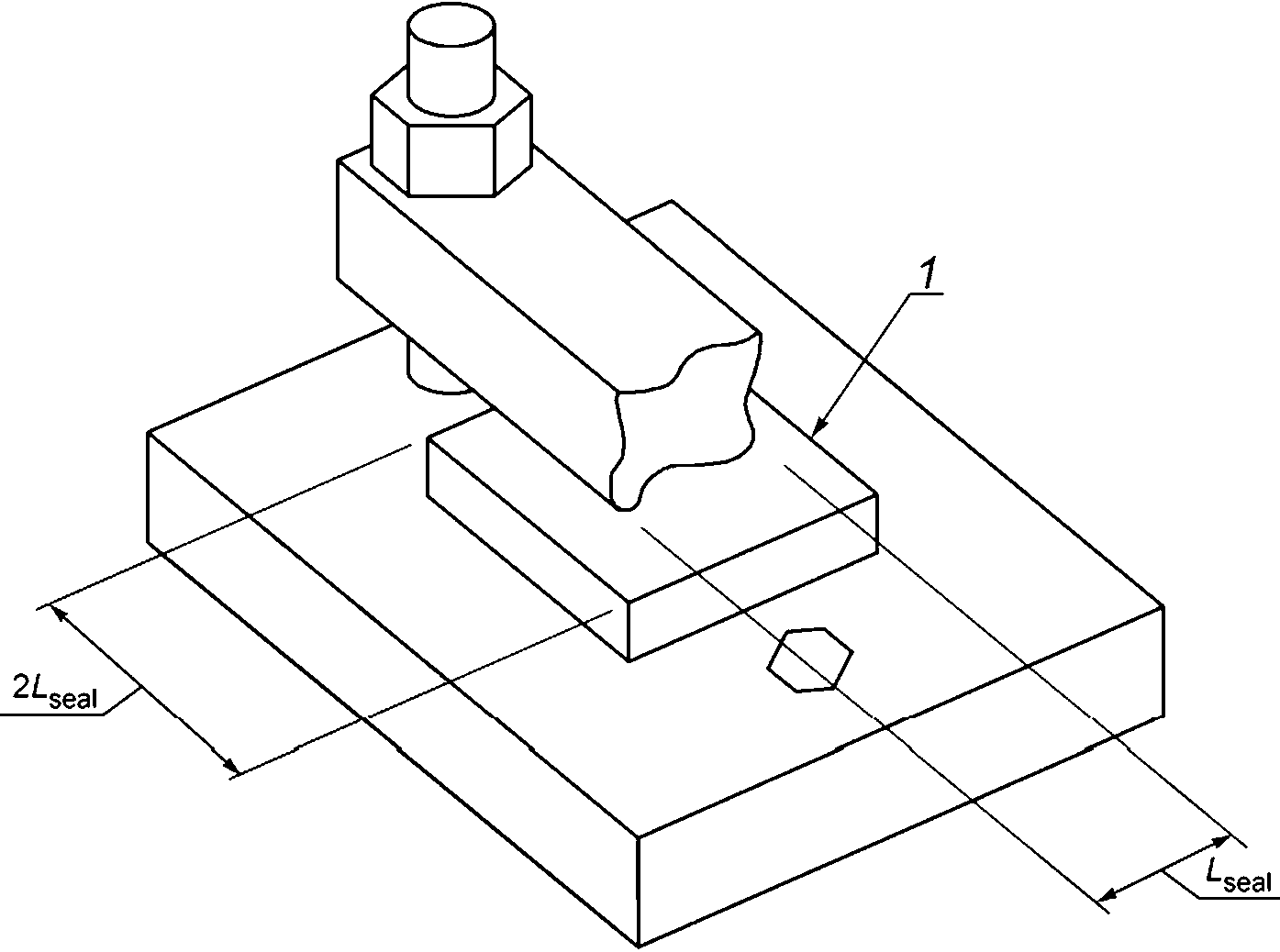

Каркас | 1)Коррозия 2) Эрозия | 1) Допускается ограниченная коррозия с учетом того, что сохраняются структурные характеристики и функциональные требования. 2) Допускается ограниченная эрозия с учетом того, что сохраняются структурные характеристики и функциональные требования |