ГОСТ Р 71209-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАНКИ ЭЛЕКТРОХИМИЧЕСКИЕ КОПИРОВАЛЬНО-ПРОШИВОЧНЫЕ

Основные параметры и размеры. Нормы точности

Electrochemical copy-piercing machines. Basic parameters and dimensions. Standards of accuaracy

ОКС 25.080

Дата введения 2024-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Технология ЕСМ" (ООО "Технология ЕСМ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 070 "Станки"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 января 2024 г. N 39-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт разработан с целью структуризации основных параметров и размеров электрохимических копировально-прошивочных станков для обеспечения унификации основных конструктивных и точностных характеристик.

1 Область применения

Настоящий стандарт распространяется на универсальные и специальные электрохимические копировально-прошивочные станки классов точности Н и П, в том числе на станки с осциллирующим электродом-инструментом, а также с числовым программным управлением (ЧПУ) с одной и более управляемыми координатами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 1574 Станки металлорежущие. Пазы Т-образные обработанные. Размеры

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6636 Основные нормы взаимозаменяемости. Нормальные линейные размеры

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 23597 Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движения. Общие положения

ГОСТ 24643 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25443 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1 Станки металлорежущие. Методы проверки крутости образца-изделия

ГОСТ 27843 Испытания станков. Определение точности и повторяемости позиционирования осей с числовым программным управлением

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Основные параметры и размеры

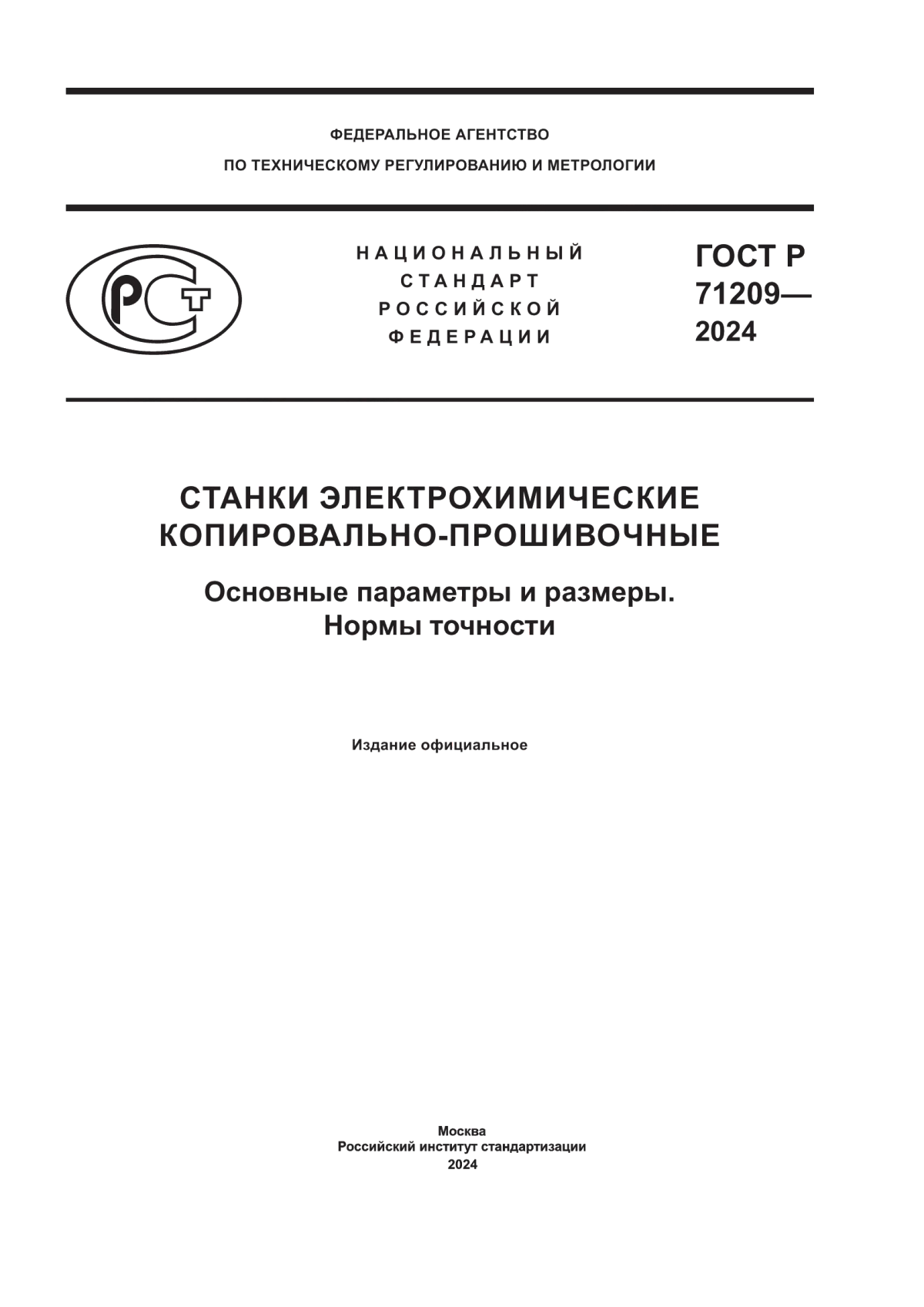

3.1 Основные параметры и размеры универсальных станков должны соответствовать указанным на рисунке 1 и в таблице 1.

|

B - ширина рабочей поверхности стола; L - длина рабочей поверхности стола; H - наибольшее расстояние между поверхностью стола и торцом электрододержателя (шпинделя)

Рисунок 1

Примечание - Рисунок не определяет конструкцию станков.

Таблица 1

Размеры в миллиметрах | ||||||

Макси- мальный | Рекомендуе- мый ход | Максимальное расстояние H* от | Т-образные пазы по ГОСТ 1574 | Длина L рабочей | Ширина B рабочей | |

импульсный ток генератора, А | привода подач | торца электродо- держателя до рабочей поверхности стола, не менее | Расстояние между пазами | Ширина | поверх- ности стола | поверх- ности стола |

500 | 50 | 120 | 63 | 10 | 250 | 250 |

1000 | 150 | 240 | 80 | 12 | 320 | 320 |

3000 | 150 | 320 | 80 | 12 | 450 | 400 |

10000 | 250 | 330 | 80 | 12 | 550 | 450 |

20000 | 300 | 400 | 100 | 14 | 1000 | 500 |

* Допускается уменьшение по ряду Ra10 ГОСТ 6636 до 100 мм. | ||||||

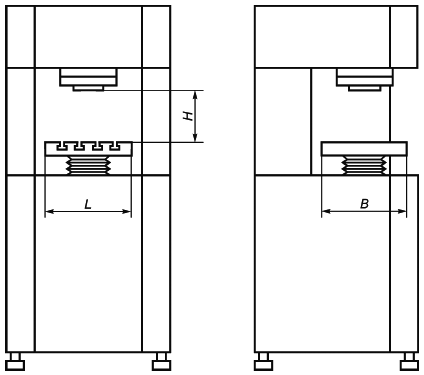

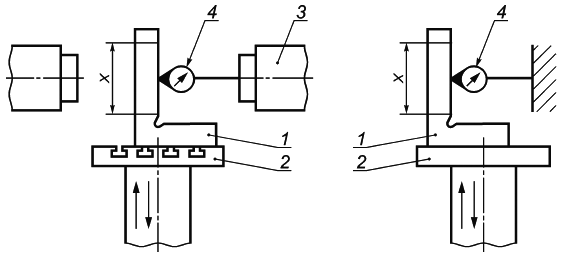

3.2 Основные параметры и размеры специальных многокоординатных (агрегатных) станков должны соответствовать указанным на рисунке 2 и в таблице 2.

|

A - наибольшее расстояние между торцами электрододержателей горизонтальных приводов; B - наибольшее расстояние между осью горизонтальных электрододержателей и торцом электрододержателя вертикального привода

Рисунок 2

Таблица 2

Размеры в миллиметрах | ||||

Максимальный импульсный ток генератора, А | Максимальный ход вертикального привода | Максимальный ход горизонтальных приводов | Наибольшее расстояние B от торца электродо- держателя вертикального привода до оси горизонтальных приводов | Наибольшее расстояние A между торцами электродо- держателей горизонтальных приводов |

3000 | 50 | 150 | 100 | 440 |

6000 | 50 | 150 | 100 | 440 |

10000 | 50 | 200 | 100 | 540 |

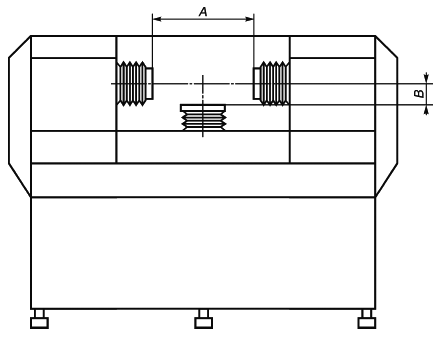

3.3 Основные присоединительные размеры электрододержателя универсальных и специальных электрохимических копировально-прошивочных станков должны соответствовать указанным на рисунке 3.

3.4 Допускается изготавливать станки со столом, имеющим ширину, уменьшенную в 1,25 раза по сравнению с указанной в таблице 1, а также с круглым столом, диаметр которого должен быть равен B.

3.5 Размеры пазов столов - по ГОСТ 1574.

3.6 Обозначение и направление осей координат - по ГОСТ 23597 и настоящему стандарту.

3.7 Допускается по согласованию с потребителем изготавливать станки со столом, имеющим длину, увеличенную или уменьшенную по сравнению с указанной в таблице.

|

Рисунок 3

4 Точность станка

4.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

4.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

4.3 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

4.4 В проверках по двум взаимно перпендикулярным направлениям допуск выбирают равным допуску по направлению с наибольшей длиной измерения или перемещения.

Если измерения не могут быть выполнены на длине, указанной в настоящем стандарте, то допуски для новой длины должны быть пересчитаны по ГОСТ 24643, при этом они не могут быть менее 10 мкм для станков класса точности Н и 5 мкм для станков класса точности П.

4.5 Допускаемые отклонения для универсальных копировально-прошивочных станков не должны превышать значений, указанных в 4.5.1-4.5.4, 5.3.

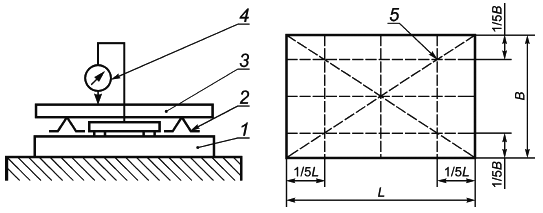

4.5.1 Прямолинейность (плоскостность) рабочей поверхности стола

Измерения проводят в соответствии с ГОСТ 22267-76 (раздел 4, метод 3).

Замер проводят в двух измерениях стола в продольном направлении L и в поперечном направлении B (см. рисунок 4).

На проверяемую поверхность 1 в двух точках заданного сечения устанавливают две опоры 2 (две одинаковые по толщине плоскопараллельные пластины), на которые рабочей поверхностью кладут поверочную линейку 3. Средство измерений 4 устанавливают на проверяемую поверхность так, чтобы его наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Средство измерений перемещают по проверяемой поверхности вдоль линейки и в выбранных точках 5, фиксируя его показания.

Отклонение от плоскостности равно наибольшей алгебраической разнице показаний средства измерений во всех сечениях (в двух диагональных, трех продольных и трех поперечных сечениях).

Предельно допустимые отклонения приведены в таблице 3.

|

Рисунок 4

Таблица 3

Площадь стола | Расстояние от стола до плоскости | Предельно допустимое отклонение, мкм | |

B L , мм | электрододержателя, мм | Класс точности Н | Класс точности П |

250 250 | 150 | 10 | 8 |

320 320 | 250 | 16 | 10 |

400 450 | 320 | 20 | 12 |

450 550 | 330 | 25 | 16 |

1000 800 | 400 | 32 | 20 |

Примечание - Выпуклость не допускается. | |||

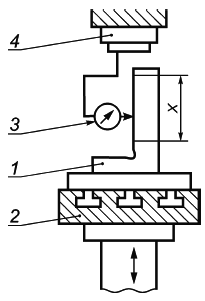

4.5.2 Прямолинейность и перпендикулярность траектории перемещения стола в продольной и поперечной плоскостях

Измерения проводятся в соответствии с ГОСТ 22267-76 (раздел 9, метод 1а).

Схема измерения приведена на рисунке 5.

Поверочный угольник 1 опорной поверхностью устанавливают на стол 2 станка так, чтобы измерительная поверхность угольника была расположена вдоль направления перемещения стола. Средство измерений 3 закрепляют на электрододержателе 4 станка.

Для исключения из результатов измерений отклонения от перпендикулярности поверочного угольника допускается после первого измерения производить его поворот на 180° вокруг оси, параллельной направлению перемещения. При этом для каждого положения угольника (до поворота и после него) определяют наибольшую алгебраическую разность показаний средства измерений в пределах длины L перемещений узла.

Суммарное отклонение от прямолинейности и перпендикулярности перемещений рабочего органа равно среднему арифметическому двух значений наибольшей алгебраической разницы показаний средства измерения, полученных при измерении до и после поворота угольника.

Предельно допустимые отклонения приведены в таблице 4.

|

Рисунок 5

Таблица 4

Базовая длина | Предельно допустимое отклонение на длине L стола, мкм | |

(ход привода подач) X, мм | Класс точности Н | Класс точности П |

50 | 10 | 8 |

150 | 20 | 16 |

250 | 25 | 20 |

300 | 32 | 25 |

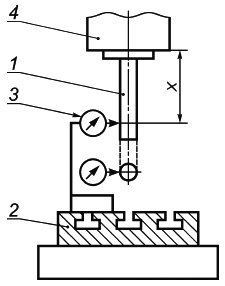

4.5.3 Колебания оси электрододержателя за один оборот эксцентрикового вала в вертикальной плоскости, перпендикулярной к плоскости симметрии станка

Для осуществления колебательных движений электрода-инструмента на станках используют механический осциллятор с направляющим механизмом. В данной методике осуществляют проверку эффективности работы направляющего механизма, исключающего продольные отклонения оси электрододержателя. Схема измерения приведена на рисунке 6.

Контрольную оправку 1 крепят к электрододержателю 4. Средство измерений 3 устанавливают на столе 2 таким образом, чтобы его измерительный наконечник касался образующей оправки на вылете L от торца электрододержателя и был перпендикулярен ей в плоскости измерения.

Амплитуда отклонения оси оправки равна алгебраической разности показаний средства измерений за один оборот эксцентрикового вала осциллятора.

Предельно допустимые значения амплитуды колебаний оси электрододержателя приведены в таблице 5.

|

Рисунок 6

Таблица 5

Вылет точки измерения X, мм | Предельно допустимое значение амплитуды на вылете L цилиндрической оправки, мкм | |

Класс точности Н | Класс точности П | |

50 | 3 | 2 |

150 | 8 | 5 |

250 | 12 | 8 |

300 | 14 | 10 |

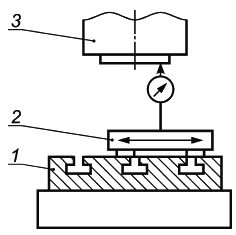

4.5.4 Прямолинейность и параллельность торца электрододержателя рабочей поверхности стола

Схема измерения приведена на рисунке 7.

На рабочей поверхности стола 1 устанавливают стойку 2 со средством измерения так, чтобы его наконечник касался поверхности торца электрододержателя 3 и был перпендикулярен ей. Стойку 2 перемещают в продольном и поперечном (в плоскости симметрии стола) направлениях. Измерения проводят в двух перпендикулярных сечениях.

Отклонения от прямолинейности и параллельности рабочих поверхностей равно наибольшей из разности между наибольшим и наименьшим показателями средства измерений на длине измерения для каждого сечения.

Предельно допустимые отклонения приведены в таблице 6.

|

Рисунок 7

Таблица 6

Площадь стола B L, мм | Предельно допустимое отклонение, мкм | |

Класс точности Н | Класс точности П | |

250 250 | 10 | 8 |

320 320 | 14 | 10 |

400 450 | 25 | 20 |

450 550 | 32 | 25 |

1000 800 | 50 | 40 |

4.6 Допускаемые отклонения для специальных многокоординатных (агрегатных) станков не должны превышать значений, указанных в 4.6.1-4.6.3, 5.3.

4.6.1 Прямолинейность и перпендикулярность траектории перемещения стола в продольной и поперечной плоскостях

Схема измерения приведена на рисунке 8.

Поверочный угольник 1 опорной поверхностью устанавливают на стол 2 станка так, чтобы измерительная поверхность угольника была расположена вдоль направления перемещения стола. Средство измерений 4 закрепляют на неподвижной части станка 3.

Для исключения из результатов измерений отклонения от перпендикулярности поверочного угольника допускается после первого измерения производить его поворот на 180° вокруг оси, параллельной направлению перемещения. При этом для каждого положения угольника (до поворота и после него) определяют наибольшую алгебраическую разность показаний средства измерений в пределах длины L перемещений узла.

Суммарное отклонение от прямолинейности и перпендикулярности перемещений рабочего органа равно среднему арифметическому двух значений наибольшей алгебраической разницы показаний средства измерений, полученных при измерении до и после поворота угольника.

Предельно допустимые отклонения приведены в таблице 7.

|

Рисунок 8

Таблица 7

Базовая длина (ход привода подач) X, мм | Предельно допустимое отклонение на длине L перемещения стола, мкм | |

Класс точности Н | Класс точности П | |

50 | 10 | 8 |

4.6.2 Параллельность траектории перемещения пинолей относительно рабочей поверхности стола

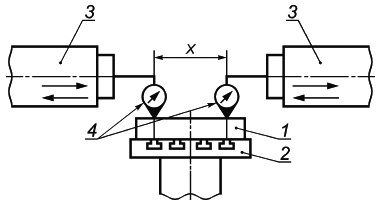

Схема измерения приведена на рисунке 9.

Поверочный брусок 1 устанавливают на стол 2 вдоль осей перемещения пинолей. Средства измерений 4 устанавливают на электрододержателях пинолей 3 таким образом, чтобы их измерительные наконечники касались бруска по краям и были перпендикулярны к направлениям перемещения пинолей.

Отклонения от параллельности перемещения пинолей равно наибольшей из разности между наибольшим и наименьшим показателями средства измерения на длине измерения.

Предельно допустимые отклонения приведены в таблице 8.

|

Рисунок 9

Таблица 8

Базовая длина (ход привода подач) X, мм | Предельно допустимое отклонение на длине X перемещения пинолей, мкм | |

Класс точности Н | Класс точности П | |

150 | 10 | 8 |

200 | 12 | 10 |

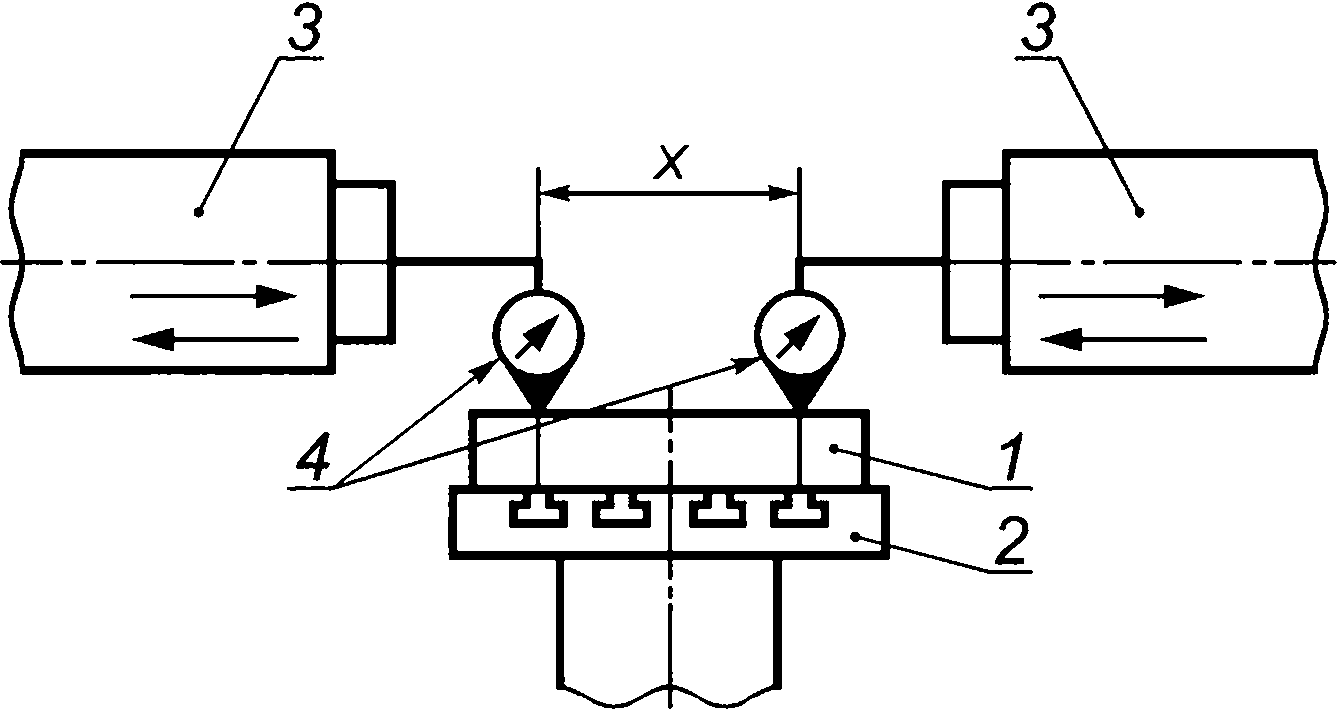

4.6.3 Параллельность траекторий продольного перемещения пинолей

Схема измерения приведена на рисунке 10.

Поверочный брусок 1 на двух регулируемых опорах 2 устанавливают в середине стола 3 так, чтобы получить одинаковые показания одного из двух средств измерений 4, закрепленного на электрододержателе пиноли 5, на концах линейки. Средства измерений укрепляют на электрододержателях так, чтобы их измерительные наконечники касались рабочей поверхности бруска и были перпендикулярны ей. Вторую пиноль перемещают на всю длину хода. Замер проводят в двух плоскостях, параллельных траектории перемещения пинолей.

Отклонение от параллельности траектории перемещения определяют как наибольшую алгебраическую разность показаний средства измерений на длине хода.

Предельно допустимые отклонения приведены в таблице 9.

|

Рисунок 10

Таблица 9

Базовая длина (ход привода подач) X, мм | Предельно допустимое отклонение на длине L перемещения пиноли, мкм | |

Класс точности Н | Класс точности П | |

150 | 10 | 8 |

200 | 12 | 10 |

5 Точность образца-изделия

5.1 Требования к образцам-изделиям - по ГОСТ 25443.

5.2 Материал образца-изделия - сталь 40X13 по ГОСТ 5632. Материал электрода-инструмента - сталь 12Х18Н10Т. Диаметр прошиваемого отверстия d=(0,04-0,10) В, но не более 50 мм.

Образец-изделие устанавливают над серединой стола на высоте 0,5Н. Электрод выставляют относительно стола. Отверстие предварительно обрабатывают. Окончательную обработку осуществляют в два прохода.

5.3 Крутость внутренней поверхности обработанного отверстия

Измерения проводят в соответствии с ГОСТ 25889.1 (методы 1, 2).

Допускается оценивать точность формы постоянством диаметра в поперечном сечении. В этом случае допуски увеличивают в два раза по сравнению с указанными в таблице 10.

Таблица 10

Диаметр прошиваемого | Допуск круглости | Допуск, мкм | |

отверстия, мм | электрода-инструмента, мкм | Класс точности Н | Класс точности П |

До 20 включ. | 5 | 20 | 12 |

Св. 20 до 32 включ. | 6 | 25 | 16 |

Св. 32 | 8 | 32 | 20 |

6 Прочие требования

УДК 544.6.076:006.354 | ОКС 25.080 |

Ключевые слова: станки электрохимические копировально-прошивочные, основные размеры, отклонения, образец-изделие | |