ГОСТ Р 59209-2020

(ИСО 23125:2015)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Безопасность. Станки токарные

Machine tools. Safety. Turning machines

ОКС 25.080

Дата введения 2021-09-01

Предисловие

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") и Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ФГУП ""

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 ноября 2020 г. N 1142-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 23125:2015* "Станки металлорежущие. Безопасность. Токарные станки" ("Machine tools - Safety - Turning machines", MOD) путем включения дополнительных положений, фраз, слов, внесения изменений в текст применяемого международного стандарта, которые выделены курсивом**, а также невключения отдельных структурных элементов, объяснения причин внесения этих технических отклонений приведены во введении к настоящему стандарту и в дополнительном приложении ДБ.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Введение" приводятся обычным шрифтом, отмеченные в разделе "Предисловие" и приложении ДА знаком "**" и остальные по тексту документа выделены курсивом. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/ТC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 23125-2012

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт разработан как гармонизированный (MOD) с международным стандартом ИСО 23125:2015 и соответствует основным требованиям Директив Европейского Союза и связанным с ними нормам EFTA.

Международный стандарт является стандартом типа C в соответствии с ИСО 12100:2010.

Соответствующее оборудование и степень охвата опасностей, опасных ситуаций и событий указано в области применения настоящего стандарта. Кроме того, токарные станки должны соответствовать требованиям ИСО 12100:2010 в отношении опасностей, которые не охватываются настоящим стандартом.

Когда положения этого стандарта типа C отличаются от тех, которые указаны в стандартах типа A или B, положения этого стандарта типа C имеют приоритет над положениями других международных стандартов для машин, которые были спроектированы и изготовлены в соответствии с положениями настоящего стандарта типа C.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров машин, согласно информации в разделе "Область применения".

Стандарт также включает в себя список информационных документов, которые производитель должен предоставить пользователю.

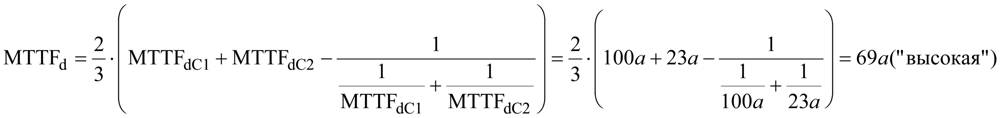

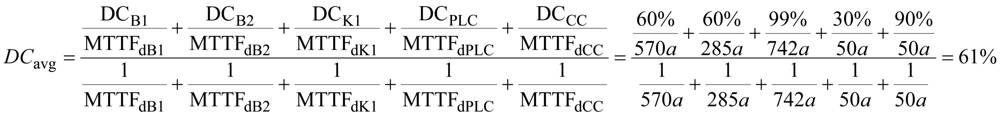

В международном стандарте (МС) ИСО 23125:2015 приведены в широкой номенклатуре требования и меры по устранению опасностей и снижению рисков в обозначенных группах станков. Однако, при достаточно высокой степени конкретизации вышеуказанных мер и требований безопасности, в МС не уделено должного внимания методике определения (расчета) допустимого уровня (степени) риска обрабатывающего оборудования, в том числе токарных станков. В связи с этим при гармонизации путем модификации МС в него включены отдельные положения вступившего в силу с 2018 года ГОСТ 33839-2016 "Определение допустимого уровня (степени) риска и опасности общеотраслевого обрабатывающего оборудования", в которое входят и токарные станки.

Наряду с включением в ИСО 23125:2015 отдельных положений из ГОСТ 33938, из содержания вышеуказанного МС исключены отдельные пункты и подпункты, в которых излишне изложена общедоступная подробная информация в части типов, конструкций токарных станков и дополнительных устройств к ним, которая не имеет прямого отношения к основному назначению - к безопасности токарных станков.

В целом, в настоящий стандарт включены следующие технические отклонения по отношению к международному стандарту ИСО 23125:2015:

Раздел 2 "Нормативные ссылки":

Добавлены межгосударственный стандарт ГОСТ 33938, содержащий методику по расчету допустимого уровня риска и ГОСТ EN 12415 по безопасности токарных станков с ЧПУ. Исключены отдельные ссылочные МС справочного и непрофильного характера.

Раздел 3 "Термины и определения":

Введены 2 определения в части понятия риска в связи с включением ГОСТ 33938.

Введен новый раздел 7 "Определение допустимого уровня риска" - это материалы в соответствии с ГОСТ 33938, которые дополняют положения по определению допустимого уровня (степени) риска, которых нет в базовом МС, но они необходимы и востребованы предприятиями для обеспечения требований безопасности эксплуатируемого оборудования.

Включены дополнительные приложения:

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте.

Приложение ДБ (справочное) Обоснование причин основных технических отклонений в тексте применяемого МС.

1 Область применения

Настоящий стандарт устанавливает требования и/или меры по устранению опасностей или снижению рисков для следующих групп токарных станков и токарных обрабатывающих центров, которые предназначены для обработки металла резанием:

- группа 1: токарные станки с ручным управлением без числового программного управления (ЧПУ);

- группа 2: токарные станки с ручным управлением и возможностью ограниченного применения ЧПУ;

- группа 3: токарные станки с ЧПУ и токарные обрабатывающие центры;

- группа 4: одно и многошпиндельные токарные станки-автоматы.

Примечание 1 - Подробную информацию о группах станков см. в 3.4 описание основных и дополнительных режимов обработки см. в 3.3.

Примечание 2 - Требования настоящего стандарта распространяются в основном на все группы токарных станков. Если требования применимы только к какой-то специальной группе(ам) токарных станков, то специальная группа(ы) токарного станка(ов) указана(ы).

Примечание 3 - Опасности, возникающие при других процессах обработки металлов, отражены в других международных стандартах (см. библиографию).

Настоящий стандарт касается существенных опасностей, перечисленных в разделе 4, и распространяется также на встроенные в станок вспомогательные устройства (например, на приспособления для крепления обрабатываемых заготовок, инструментов, вспомогательные механизмы, устройства для ухода за станком, оборудование для уборки стружки и т.п.).

Настоящий стандарт применяется также к станкам, встроенным в автоматическую производственную линию или автоматизированный токарный участок, поскольку возникающие при их работе опасности и риски сопоставимы с таковыми от станков, работающих в отдельности.

Настоящий стандарт содержит минимальный перечень мер безопасности, относящиеся к информации которую производитель обязан предоставить пользователю. См. также ГОСТ ISO 12100-2013, рисунок 2, который иллюстрирует взаимодействие ответственности производителя и пользователя за безопасность эксплуатации.

Пользователь должен подходить ответственно к распознаванию специфических опасностей (например, возгорания или взрыва) и снижение связанных с этим рисков, которые могут критическими (например, проверить, исправно ли работает централизованная система удаления стружки и пыли).

Если при этом задействованы дополнительные процессы металлообработки (например, фрезерование, шлифование), требования безопасности настоящего стандарта принимаются за основу. За информацией, характерной для этих указанных процессов следует обращаться к соответствующим стандартам (см. библиографию).

Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9146-79 Станки. Органы управления. Направление действия

ГОСТ 12593-93 (ИСО 702-3-75) Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 12595-2003 (ИСО 702-1:2001) Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 30691-2001 (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик

ГОСТ 30804.6.2-2013 (IEC 61000-6-2:2005) Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в промышленных зонах. Требования и методы испытаний

ГОСТ 33972.5-2016 (ISO 230-5:2000) Нормы и правила испытаний металлорежущих станков. Часть 5. Определение уровня шума

ГОСТ ISO 11202-2016 Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других контрольных точках с приближенными коррекциями на свойства испытательного пространства

ГОСТ ISO 11204-2016 Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других контрольных точках с точными коррекциями на свойства испытательного пространства

ГОСТ ISO 12100-2013 Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска

ГОСТ ISO 13849-1-2014 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ ИСО 13851-2006 Безопасность оборудования. Двуручные устройства управления. Функциональные аспекты и принципы конструирования

ГОСТ ИСО 13855-2006 Безопасность оборудования. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ГОСТ ISO 13857-2012 Безопасность машин. Безопасные расстояния для предохранения верхних и нижних конечностей от попадания в опасную зону

ГОСТ ISO 14159-2012 Безопасность машин. Гигиенические требования к конструкции машин

ГОСТ IEC 60825-1-2013 Безопасность лазерной аппаратуры. Часть 1. Классификация оборудования, требования и руководство для пользователей

ГОСТ IEC 60947-5-1-2014 Аппаратура распределения и управления низковольтная. Часть 5-1. Аппараты и коммутационные элементы цепей управления. Электромеханические устройства цепей управления

ГОСТ IEC 61000-6-4-2016 Электромагнитная совместимость (ЭМС). Часть 6-4. Общие стандарты. Стандарт электромагнитной эмиссии для промышленных обстановок

ГОСТ ЕН 1837-2002 Безопасность машин. Встроенное освещение машин

ГОСТ EN 12198-1-2012 Безопасность машин. Оценка и уменьшение опасности излучения, исходящего от машин. Часть 1. Общие принципы

ГОСТ EN 12417-2016 Безопасность металлообрабатывающих станков. Центры обрабатывающие 2001

ГОСТ EN 12717-2011 Безопасность металлообрабатывающих станков. Станки сверлильные 2001

ГОСТ EN 13128-2016 Безопасность металлообрабатывающих станков. Станки фрезерные (включая расточные) 2001

ГОСТ ЕН 13218-2011 Безопасность металлообрабатывающих станков. Станки шлифовальные стационарные

ГОСТ ЕН 13478-2012 Безопасность машин. Противопожарная защита

ГОСТ EN 50370-1-2012 Электромагнитная совместимость технических средств. Станки металлообрабатывающие. Часть 1. Помехоэмиссия 2005

ГОСТ EN 50370-2-2012 Электромагнитная совместимость технических средств. Станки металлообрабатывающие. Часть 2. Помехоустойчивость 2003

ГОСТ Р ИСО 3744-2013 Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью 2010

ГОСТ Р ИСО 3746-2013 Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью 2010

ГОСТ Р ИСО 6385-2016 Эргономика. Применение эргономических принципов при проектировании производственных систем

ГОСТ Р ИСО 9241-1-2007 Эргономические требования к проведению офисных работ с использованием видеодисплейных терминалов (VDTs). Часть 1. Общее введение

ГОСТ Р ИСО 9241-7-2007 Эргономические требования при выполнении офисных работ с использованием видеодисплейных терминалов (ВДТ). Часть 7. Требования к дисплеям при наличии отражений

ГОСТ Р ИСО 9241-8-2007 Эргономические требования при выполнении офисных работ с использованием видеодисплейных терминалов (ВДТ). Часть 8. Требования к отображаемым цветам

ГОСТ Р ИСО 9355-1-2009 Эргономические требования к проектированию дисплеев и механизмов управления. Часть 1. Взаимодействие с человеком

ГОСТ Р ИСО 9355-2-2009 Эргономические требования к проектированию дисплеев и механизмов управления. Часть 2. Дисплеи

ГОСТ Р ИСО 9355-3-2010 Эргономические требования к проектированию дисплеев и механизмов управления. Часть 3. Механизмы управления

ГОСТ Р ИСО 11161-2010 Безопасность машинного оборудования. Интегрированные производственные системы. Основные требования

ГОСТ Р ИСО 11228-1-2009 Система стандартов безопасности труда (ССБТ). Эргономика. Ручная обработка грузов. Часть 1. Поднятие и переноска. Общие требования

ГОСТ Р ИСО 13732-1-2015 Эргономика термальной среды. Методы оценки реакции человека при контакте с поверхностями. Часть 1. Горячие поверхности 2006

ГОСТ Р ИСО 14122-1-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 1. Выбор стационарных средств доступа между двумя уровнями

ГОСТ Р ИСО 14122-2-2010 Безопасность машин. Средства доступа к машинам стационарные. Часть 2. Рабочие площадки и проходы

ГОСТ Р ИСО 14122-3-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 3. Лестницы и перила

ГОСТ Р ИСО 14122-4-2009 Безопасность машин. Средства доступа к машинам стационарные. Часть 4. Лестницы вертикальные

ГОСТ Р ИСО 15534-1-2016 Эргономическое проектирование машин для обеспечения безопасности. Часть 1. Принципы определения размеров проемов для доступа всего тела человека внутрь машины

ГОСТ Р ИСО 15534-2-2016 Эргономическое проектирование машин для обеспечения безопасности. Часть 2. Принципы определения размеров отверстий доступа

ГОСТ Р ИСО 16156-2008 Безопасность металлообрабатывающих станков. Патроны кулачковые

ГОСТ Р МЭК 60204-1-2007 Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

ГОСТ Р МЭК 61800-5-2-2015 Системы силовых электроприводов с регулируемой скоростью. Часть 5-2. Требования функциональной безопасности 2007

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте в дополнение к ГОСТ ISO 12100 и ГОСТ ISO 13849-1 применены следующие термины с соответствующими определениями.

3.1 Общие термины и определения

3.1.1 токарный станок (turning machine): Станок, у которого главное движение - это вращение обрабатываемой детали относительно режущего инструмента.

3.1.2 ручное управление (manual control): Режим работы, в котором каждое движение станка включается отдельно и управляется оператором вручную.

3.1.3 токарный станок с ручным управлением (manually controlled turning machine): Токарный станок, в котором каждый этап процесса обработки включается и управляется оператором вручную без помощи программного управления.

3.1.4 числовое управление (numerical control, NC), числовое программное управление (ЧПУ) (computerized numerical control CNC): Автоматическое управление процессом, осуществляемое устройствами, которые используют цифровые данные, вводимые по мере процесса обработки.

Примечание - См. [1] (пункт 2.1.1).

3.1.5 токарный станок с числовым управлением (NC turning machine): Токарный станок, все движения которого включаются и управляются системой числового управления.

3.1.6 токарный обрабатывающий центр (turning centre): Токарный станок с ЧПУ оснащенный, кроме обычного токарного инструмента, приводным(ми) ииструментом(ами), при использовании которого(ых) главный шпиндель имеет возможность поворота вокруг своей оси на заданной угол.

Примечание 1 - Токарный обрабатывающий центр может включать в себя операции, такие как фрезерование, сверление, расточка, нарезание резьбы, калибровка, шлифовка, полировка, но этим его возможности не ограничиваются.

Примечание 2 - Если на обрабатывающем центре предусмотрен процесс шлифования, следует применять дополнительные меры безопасности согласно ГОСТ ЕН 13218-2011.

3.1.7 рабочая зона (work zone): Пространство, где производится металлообработка заготовки.

3.1.8 уровень эффективности защиты (performance level, PL): Дискретный уровень, используемый для определения способности элементов систем управления, связанных с обеспечением безопасности, осуществлять функцию безопасности в прогнозируемых условиях.

3.1.9 среднее время наработки на опасный отказ (mean time to dangerous failure, ![]() ): Ожидаемое среднее время наработки до наступления опасного отказа.

): Ожидаемое среднее время наработки до наступления опасного отказа.

3.1.10 категория (category): Классификация элементов системы управления, связанных с обеспечением безопасности, по их устойчивости к неисправностям и последующему поведению при неисправном состоянии, достигаемая структурным построением указанных элементов и/или определяемая их надежностью.

3.1.11 риск: Сочетание вероятности нанесения и степени тяжести возможных травм или другого вреда здоровью (введение методики определения допустимого уровня риска).

3.1.12 оценка степени риска: Сделанное на основе анализа риска заключение о возможности его снижения (введение вышеуказанной методики).

3.2 Термины, относящиеся к деталям токарных станков

3.2.1 окно обзора (vision panel): Окно, предусмотренное в защитном ограждении, для возможности оператора обозревать рабочую зону (3.1.7) или другие зоны станка при закрытых ограждениях.

3.2.2 зажимной патрон (chuck): Зажимное устройство, в котором заготовки зажимаются либо ручным усилием, либо с помощью пневматической, гидравлической, электрической энергии или механически накопленной энергии.

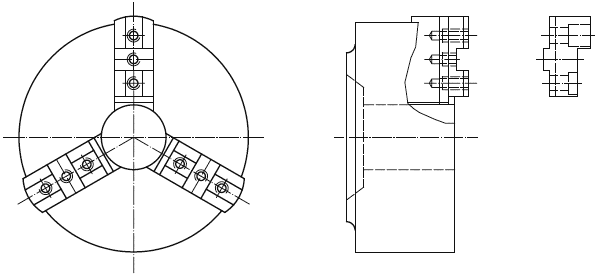

Примечание - См. рисунок 1.

|

Примечание - Патрон с тремя кулачками является лишь примером; патрон может иметь 2, 3, 4, 6 и т.д. кулачка.

Рисунок 1 - Зажимной патрон

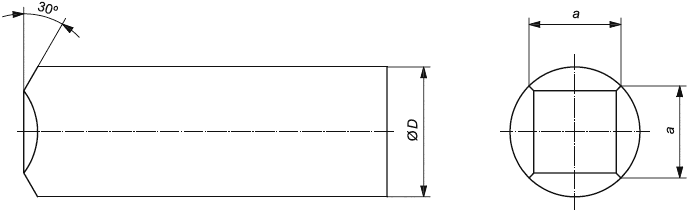

3.2.3 цанга (collet): Приспособление в виде пружинящей разрезной втулки для крепления в шпинделе станка заготовок цилиндрической или призматической формы.

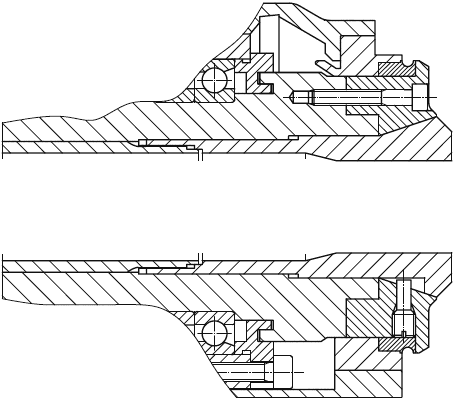

Примечание - См. рисунок 2.

|

Рисунок 2 - Цанга в шпинделе

3.2.4 электронный маховичок (джойстик) (electronic handwheel): Включаемое вручную управляющее устройство, которое запускает и поддерживает в процессе обработки перемещение осей при помощи генерации импульсов для числового управления.

3.3 Термины, относящиеся к режимам работы, обязательные и дополнительные режимы работы для токарных станков

Примечание - В таблице 1 дан обзор обязательных, необязательных или недопустимых режимов работы для токарных станков.

Таблица 1 - Обзор групп токарных станков и режимов работы

Режимы управления | Токарные станки | |||

Группа 1 | Группа 2 | Группа 3 | Группа 4 | |

Режим 0, ручное управление | Обязательный | Обязательный | Необязательный | Не допускается |

Режим 1, автоматический режим | Не допускается | Обязательный ограниченный режим 1 | Обязательный | Обязательный |

Режим 2 | Не допускается | Необязательный | Обязательный | Обязательный |

Режим обслуживания | Не допускается | Необязательный | Необязательный | Необязательный |

| ||||

3.3.1 режим 0: ручное управление (mode 0: manual mode): Работа станка оператором без функций ЧПУ или осей неавтоматического режима станка, где оператор может управлять обработкой без использования запрограммированных операций.

3.3.2 режим 1: автоматический режим (mode 1: automatic mode): Автоматическая, программируемая, последовательная работа станка с возможностью ручной или автоматической загрузки/выгрузки заготовок и инструментов, пока не будет остановлена программой или оператором.

3.3.3 режим 2: наладка (mode 2: setting mode): Режим работы, при котором настройки для последующего процесса обработки выполняются оператором.

Примечание 1 к записи: Проверка положения инструмента или заготовки (например, путем прикосновения к заготовке с помощью щупа или инструмента) являются процедурами режима настройки (см. 5.2.4.4).

3.3.4 режим обслуживания (service mode): Режим для выполнения работ по уходу и техническому обслуживанию станка, например проверка норм точности станка и т.п.

Примечание - В режиме обслуживания обработка заготовки не допускается (см. 5.2.4.5).

3.4 Размеры и группы токарных станков, на которые распространяются положения настоящего стандарта

Примечание - По отношению к соответствующим опасностям, токарные станки подразделяются на четыре различные группы. Токарные станки группы 1, группы 2 и группы 3 по размерам подразделяются на "малогабаритные" или "крупногабаритные" размеры. См. в таблице 2.

Таблица 2 - Обзор размеров и групп токарных станков

Но- | Наименование группы | Подпункт, в котором дано опредение группы | Размерная подгруппа | Подпункт, в котором дано опредение подгруппы |

1 | Токарные станки с ручным управлением без ЧПУ | 3.4.3 | Малогабаритные | 3.4.1 |

Крупногабаритные | 3.4.2 | |||

2 | Токарные станки с ручным управлением и с ограниченными возможностями ЧПУ | 3.4.4 | Малогабаритные | 3.4.1 |

Крупногабаритные | 3.4.2 | |||

3 | Токарные станки с ЧПУ и токарные обрабатывающие центры | 3.4.5 | Малогабаритные | 3.4.1 |

Крупногабаритные | 3.4.2 | |||

4 | Одно- и многошпиндельные токарные станки-автоматы | 3.4.6 | Без подразделения по размерам | - |

3.4.1 малогабаритные токарные станки (small turning machine): Токарные станки, размеры которых ограничены следующими предельными значениями:

- горизонтальные токарные станки и токарные обрабатывающие центры с межцентровым расстоянием не более 2000 мм, наружным диаметром обрабатываемой заготовки не более 500 мм;

- вертикальные токарные станки и токарные обрабатывающие центры, предназначенные для обработки заготовок с наружным диаметром не более 500 мм.

3.4.2 крупногабаритные токарные станки (large turning machine): Токарные станки, размерные характеристики которых превышают следующие предельные значения:

- горизонтальные токарные станки и токарные обрабатывающие центры с межцентровым расстоянием более 2000 мм наружным диаметром обрабатываемой заготовки более 500 мм;

- вертикальные токарные станки и токарные обрабатывающие центры, предназначенные для обработки заготовок с наружным диаметром более 500 мм.

3.4.3 группа 1: токарные станки с ручным управлением без ЧПУ (Group 1: manually controlled turning machine without numerical control): Токарные станки, у которых все операции включаются и управляются одним оператором в данный промежуток времени.

Примечание - Данная группа токарных станков может быть оснащена следующими функциями:

- механическое оборудование для механической подачи или нарезания резьбы;

- электронные средства постоянной поверхностной скорости (ППС);

- копирование вложений (кулачок, шаблон и др.);

- не должен иметь ограниченную или полную систему числового контроля (ЧПУ).

Обязательные и необязательные режимы работы данной группы токарных станков см. в таблице 1.

3.4.4 группа 2: токарные станки с ручным управлением и с ограниченными возможностями ЧПУ (group 2: manually controlled turning machine with limited numerically controlled capability): Токарные станки, которые могут работать как станки группы 1 с использованием панели управления с помощью цифрового или как станки с ограниченным использованием ЧПУ.

Примечание - Данная группа токарных станков может быть оснащена некоторыми или всеми функциями токарных станков группы 1 (ручные токарные станки без ЧПУ), а также:

- ограниченной числовой системой управления (ЧПУ), обеспечивающей:

- постоянную скорость подачи:

- интерполяцию осей (т.е. настройку для копирования заданного профиля поверхности);

- управление циклом нарезания резьбы.

При этом не предусматриваются следующие функции:

- автоматический запуск программы;

- автоматическая смена инструмента, поворот револьверной головки, выдвижение и втягивание сменного шпинделя;

- перемещение осей со скоростью, превышающей допустимую по условиям безопасности;

- автоматическая смена обрабатываемой заготовки или автоматическая подача прутка.

Данные по обязательным и необязательным режимам обработки для этой группы токарных станков см. в таблице 1.

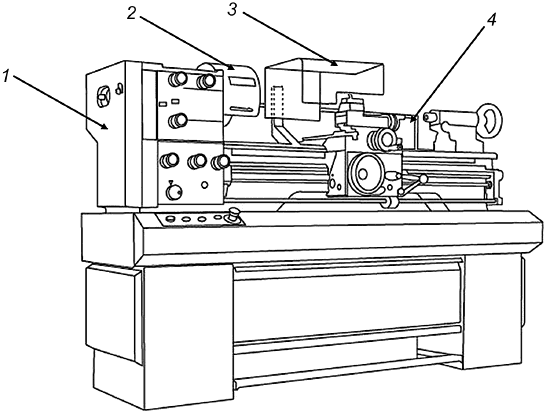

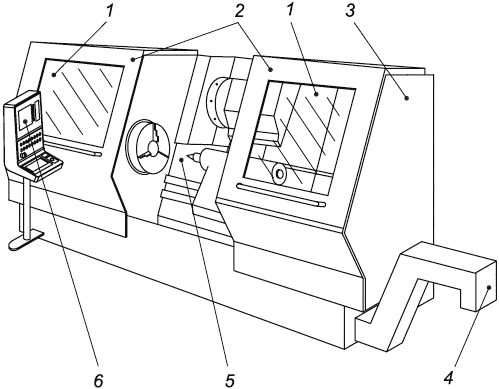

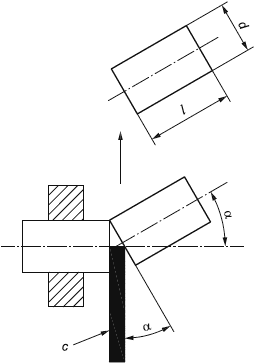

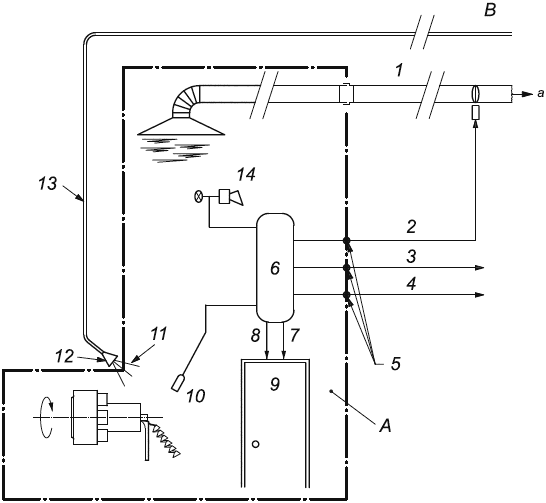

|

1 - защитное ограждение заднего конца шпинделя; 2 - защитное ограждение патрона; 3 - переднее защитное ограждение от стружки и смазочно-охлаждающей жидкости (СОЖ); 4 - заднее защитное ограждение от стружки и СОЖ

Рисунок 3 - Пример горизонтального токарного станка с ручным управлением

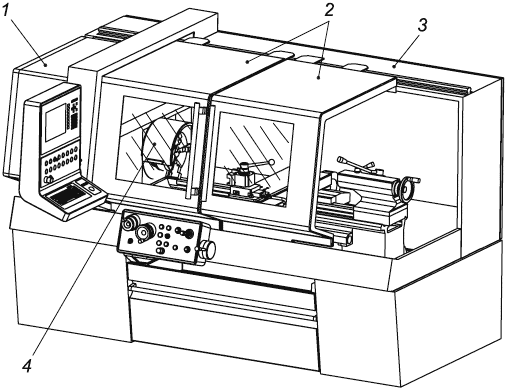

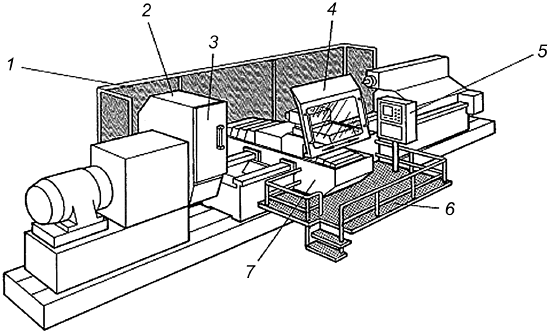

|

1 - защитное ограждение шпинделя; 2 - переднее защитное ограждение; 3 - заднее защитное ограждение от стружки; 4 - защитное ограждение патрона

Примечание - Частичное ограждение состоит из 2 и 3.

Рисунок 4 - Группа 2: пример токарного станка с ручным управлением с возможностью ограниченного применения ЧПУ

3.4.5 группа 3: Токарные станки с ЧПУ и токарные обрабатывающие центры (group 3: numerically controlled turning machine and turning centre): Токарный станок с ЧПУ, обеспечивающий автоматическое функционирование.

Примечание - Токарные станки этой группы могут быть оснащены всеми или некоторыми из следующих устройств с соответствующими функциями:

- системой ЧПУ;

- механизмами для автоматической смены обрабатываемой заготовки или автоматической подачи прутка;

- автоматическим инструментальным магазином, системами перемещения и замены инструмента;

- автоматической револьверной головкой, выдвижным сменным шпинделем;

- узлами, обеспечивающими выполнение сопутствующих операций механической обработки (например, фрезерования, шлифования, сверления) - контршпинделем;

- сдвоенным рабочим шпинделем;

- вторичные операции обработки (например, фрезерование, шлифование, сверление);

- вспомогательные погрузочно-разгрузочные устройства.

Однако станки этой группы не оборудованы устройствами для перемещения шпинделя с одной позиции на другую.

Данные по обязательным и необязательным режимам обработки для этой группы токарных станков см. в таблице 1.

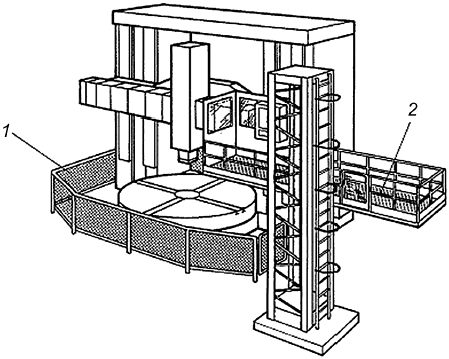

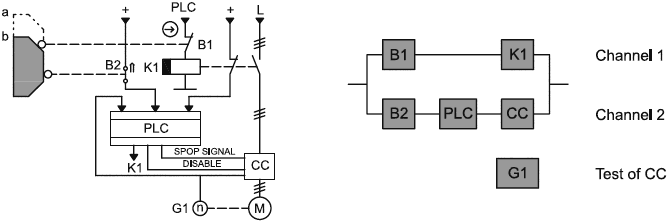

|

1 - окно обзора; 2 - перемещаемое ограждение с блокировкой; 3 - неподвижное ограждение; 4 - транспортер стружки; 5 - рабочая зона; 6 - главный пульт управления

Рисунок 5 - Группа 3: пример малого горизонтального токарного станка, оснащенного системой ЧПУ

|

1 - заднее ограждение; 2 - ограждение патрона; 3 - дверца доступа; 4 - переднее ограждение; 5 - пульт управления; 6 - площадка для оператора; 7 - салазки

Рисунок 6 - Группа 3: пример крупногабаритного горизонтального токарного станка с ЧПУ

|

1 - ограждение по периметру; 2 - площадка для оператора

Рисунок 7 - Группа 3: пример крупногабаритного вертикального токарного станка, оснащенного системой ЧПУ

3.4.6 группа 4: одно- и многошпиндельные токарные станки-автоматы (group 4: single- or multi-spindle automatic turning machine): Токарные станки-автоматы с горизонтальным или вертикальным шпинделем, созданные для серийного производства деталей, оснащенные программой последовательности выполнения операций, заданной числовым и/или механическим путем (например, с использованием кулачков или копиров).

Примечание - Токарные станки этой группы могут быть оснащены всеми или некоторыми из следующих устройств с соответствующими функциями:

- устройствами, на которых закреплен(ы) один (или более) рабочий(их) шпиндель(ей), оснащеный(ых) приводными патронами или цангами;

- вспомогательными приспособлениями, например приводными инструментами, мехатронными модулями и одним или несколькими контршпинделями;

- приводом(ами) рабочего(их) шпинделя(ей), инструментальных шпинделей и контршпинделей как общими для всех шпинделей, так и независимыми.

На станках этой группы нельзя использовать патроны для крепления заготовки вручную.

Данные по обязательным и необязательным режимам обработки для этой группы токарных станков см. в таблице 1.

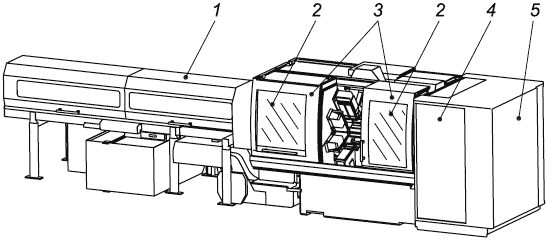

|

1 - ограждение устройства подачи прутка; 2 - окно обзора; 3 - перемещаемое ограждение с блокировкой; 4 - главный пульт управления; 5 - неподвижное ограждение

Рисунок 8 - Группа 4: пример многошпиндельного токарного станка-автомата с ЧПУ и вторыми салазками для контршпинделей

3.5 Термины, касающиеся максимально допустимых скоростей шпинделя и подачи осей

3.5.1 максимально допустимая частота вращения шпинделя (maximum spindle speed): Максимально допустимую частоту вращения основного и инструментальных шпинделей устанавливает производитель станка.

3.5.2 максимально допустимая частота вращения приводных устройств обеспечивающих процесс обработки (maximum work holding device speed): Максимально допустимую частоту вращения устройств, обеспечивающих процесс обработки, устанавливает их производитель.

3.5.3 максимально допустимая частота вращения рабочего шпинделя (maximum working spindle speed): Максимально допустимая частота вращения шпинделя, на котором закреплена обрабатываемая заготовка, зависит от условий крепления, размера, массы и симметричности (сбалансированности) конкретной заготовки, и должна соответствовать максимально допустимой скорости резания для инструмента.

Примечание - Максимально допустимая частота вращения шпинделя зависит от конструктивных ограничений, заданных производителем станка, шпинделя или крепежного устройства, а максимально допустимые размеры, массу, симметричность/асимметричность отдельной заготовки устанавливает поставщик станка с учетом требований потребителя.

3.5.4 пониженная частота вращения шпинделя в режиме наладки - максимально допустимая частота вращения шпинделя в режиме наладки (reduced spindle speed in setting mode).

Примечание - Частоту вращения шпинделя в режиме наладки следует уменьшать в цепях обеспечения безопасности (см. 5.2.4.4).

3.5.5 максимально допустимая скорость перемещения осей (maximum axes speed): Максимально допустимая скорость перемещения осей, установленная производителем станка.

Примечание - Максимально допустимая скорость перемещения осей зависит от конструктивных ограничений, устанавливаемых производителем станка.

3.5.6 пониженная скорость перемещения осей в режиме наладки (reduced axes speed in setting mode): Максимально допустимая скорость перемещения осей в режиме наладки.

Примечание - Скорость перемещения осей в режиме наладки следует уменьшать в целях обеспечения безопасности (см. 5.2.4.4).

4 Перечень существенных опасностей

4.1 Основные понятия

Производитель токарных станков обязан проводить оценку риска согласно ГОСТ ISO 12100. Перечень опасностей и опасных ситуаций, приведенный в таблице 3, является результатом работы по идентификации опасностей, определяемых на основе рисков, выявленных в соответствии с ГОСТ ISO 12100-2013 (раздел 5) и ГОСТ ISO 12100-2013 (подраздел 5.4), для групп токарных станков, перечисленных в разделе 1. Требования безопасности и/или защитные меры в разделах 5 и 6 базируются на оценке риска и должны обеспечивать устранение опасностей или снижение риска до минимума.

Суммарная оценка риска должна охватывать все предполагаемые опасности, такие как, например, непреднамеренный пуск. Риски как для оператора(ов), так и для другого персонала, которые могут иметь доступ в опасную зону, следует идентифицировать с учетом опасностей, которые могут иметь место в различных условиях в течение жизненного цикла станка (например, при вводе в эксплуатацию, наладке, производстве, техническом обслуживании, ремонте и выводе из эксплуатации). Эта оценка должна включать в себя также анализ воздействия сбоев в системе управления.

В дополнение, пользователь настоящего стандарта (разработчик, производитель и поставщик) путем оценки риска должен подтверждать, что эта оценка является полной для данного станка и учитывает:

a) использование станка по назначению, в том числе техническое обслуживание, наладку, очистку и предусмотренные обоснованные периоды простоя (см. ГОСТ ISO 12100-2013 подразделы 3.22 и 3.23) и

b) идентификацию существенных опасностей, относящихся к данному станку.

4.2 Основные опасные зоны

К основным опасным зонам относят:

a) рабочую зону с вращающимся шпинделем, зажимными элементами (патроном или цангой), перемещаемыми суппортами инструмента, револьверной головкой, колирующим узлом, люнетом, задней бабкой, механизмом поворота шпинделя на заданный угол, оборудованием для сбора и удаления стружки и пыли (если встроено);

b) устройства для загрузки/выгрузки обрабатываемой заготовки, включая устройство подачи пруткового материала;

c) инструментальный магазин и механизм смены инструмента;

d) зону удаления стружки;

e) коробки подач;

f) тыльную сторону шпинделя;

g) кулачковый механизм;

h) ходовой винт и ходовой валик (группа 1: токарные станки с ручным управлением без ЧПУ);

i) винт подачи (группа 1: токарные станки с ручным управлением без ЧПУ);

j) шариковую винтовую пару (группы 2-4: токарные станки с использованием ЧПУ);

k) линейные приводы.

4.3 Существенные опасности и опасные ситуации

Существенные опасности см. в таблице 3. Особое внимание сосредоточено на опасностях, происходящих от следующих причин:

a) выброса инструментов, кулачков от патрона, других зажимных устройств, заготовок или их частей, включая стружку и абразивную пыль;

b) запутывания или втягивания стружки в подвижные части станка, в частности в патрон, механизм поворота шпинделя, приводной инструмент, заготовку, прутковый или иной заготовительный материал, подаваемый с тыльной стороны шпинделя (см. таблицу 3 (А.4));

c) соприкосновения с движущимися частями станка, включая разрезание и сдавливание между подвижными и неподвижными частями станка;

d) скольжения, спотыкания и падения;

e) возгорания.

Таблица 3 - Перечень основных опасностей и ссылки на стандарты типа А и В

N | Наименование | Опасности, возникающие на токарных станках | ГОСТ ISO 12100-2013 | Соответствующий стандарт | Соответствующий пункт настоящего стандарта |

В.1 | 1 Механические опасности | ||||

- | Ускорение, замедление (кинетическая энергия) | 6.2.2.1, 6.2.2.2, 6.2.3 а), 6.2.3 б), 6.2.6, 6.2.10, 6.3.1, 6.3.2, 6.3.3, 6.3.5.2, 6.3.5.4, 6.3.5.5, 6.3.5.6, 6.4.1, 6.4.3, 6.4.4, 6.4.5 | ГОСТ Р ИСО 6385, [2]-[7], | 5.2.1.1 g), | |

- | Заостренные части | 5.1.2, 5.2 | |||

- | Приближение подвижных элементов к неподвижным | 5.1.2, 5.2 | |||

- | Режущие детали, острые кромки: раздавливание, разрезание | 5.1.2, 5.2 | |||

- | Эластичные элементы. Высокое давление: нагнетание или выброс жидкости. Вакуум, гравитация (накопленная энергия), высокое давление, высота над землей | Рассеяние накопленной энергии внутри станка | 5.2.4.5 б) 1) iii), 5.2.2.4 а) 1), 5.2.2.4 с) 6), 5.2.4.4 b), 5.2.4.3 а) 3), 5.2.4.4.1 с), 5.2.4.5 а) 3), 5.8 e) 1) iv), 5.8 и) 4), 5.10 d) | ||

- | Неустойчивые элементы | 5.2.3 | |||

- | Движущиеся элементы: запутывание | 5.1.2, 5.2 | |||

- | Вращающиеся элементы: запутывание | 5.1.2, 5.2 | |||

- | Неровная, скользкая поверхность, на которой возможно поскользнуться, споткнуться, упасть операторам | 5.15 | |||

- | Острые края деталей | 5.1.2, 5.2 | |||

- | Устойчивость | Потеря устойчивости | 5.14 | ||

В.3 | Ошибка монтажа узлов и принадлежностей | Во время замены зажимных устройств для инструмента и заготовки | 5.5.2.2, 6.4.1.3, 6.4.5.1 | 5.12, 6.2.1-6.2.3, 6.2.9 | |

- | Процесс обработки | Запуск станка после остановки/отключения | 5.5.2.2, 6.2.11.4, 6.2.11.5 | [5], | 5.10 |

- | Поиск неисправности | Отключение и рассеяние энергии | 6.2.10 | [5], | 5.8 h) |

В.4 | Падение или выброс предметов | При зажиме инструмента/ заготовки. Во время обработки, при подаче прутка или СОЖ | 6.2.3, 6.2.5, 6.2.10-6.2.12, 6.3.2.1, 6.3.2.2, 6.3.2.7, 6.3.3, 6.3.5.2, 6.3.5.4, 6.3.5.5, 6.4.4, 6.4.5 | [7], [8] [9] | 5.13, приложение А, приложение В, приложение С |

Неисправность в системе управления | - падение или выброс движущихся частей станка или зажим заготовки станка; | 5.5.2.2, 6.2.2, 6.2.3, 6.2.5, 6.2.11-6.2.13, 6.3.5.2-6.3.5.4, 6.4.3-6.4.5 | [5], ГОСТ Р МЭК 60204-1, [8]-[10], | 5.8, 5.9, 5.10, 5.11 | |

В.1 | 2 Электрические опасности | ||||

- | Элементы, находящиеся под напряжением (прямой контакт) | На электрооборудовании при техобслуживании | 5.3 а) | ||

- | Элементы, попавшие под напряжение из-за неисправности (непрямой контакт) | На электрооборудовании при наладке, обработке и техобслуживании | 6.2.9, 6.3.2, 6.3.3.2, 6.3.5.4, 6.4.4, 6.4.5 | ГОСТ Р МЭК 60204-1 | 5.3 b) |

- | Короткое замыкание | При любом режиме работы в случае оголения провода | 5.3 с) | ||

В.1 | 3 Термические опасности | ||||

- | Взрыв или возгорание | Работа с огнеопасными металлами, рабочими жидкостями, самовоспламеняющимися материалами | [11] | 5.6 в), 6.2.1 в), р), с), 6.2.8, приложение Е | |

- | Предметы или материалы с высокой или низкой температурой | Горячая стружка, инструмент или заготовка | ГОСТ Р ИСО 13732-1 | 6.2.2 с) | |

В.1 | 4 Опасности, связанные с шумом | ||||

- | Производственный процесс (штамповка, резание и т.д.) и/или: - подвижные части, царапающие поверхности, несбалансированные вращающиеся части, свистящая пневматика, выхлопная система | При любых рабочих режимах, при техническом обслуживании | 6.2.2.2 с) 1), 6.2.3. с), 6.2.4 с), 6.2.8 с), 6.3.2.1 b), 6.3.3.2.1, 6.3.4.2, 6.4.3, 6.4.5.1 с) 4) | ГОСТ 33972.5, [11], [12] | 5.4, 6.2.6, 6.2.8 |

В.1 | 6 Опасности, связанные с излучением | ||||

- | Низкочастотное электромагнитное излучение. Радиочастотное электромагнитное излучение | От электрооборудования в режимах наладки и техобслуживания | 6.2.2.2 с) 4), 6.2.3 с), 6.3.3.2.1, 6.3.4.5, 6.4.5.1 b) 4), 6.4.5.1 с) 4) | 5.5 а), 5.8 I) | |

- | Оптическое излучение (инфракрасное, видимое и ультрафиолетовое), включая лазерное | От лазерного оборудования в режимах наладки и техобслуживания | ГОСТ IЕС 60825-1 | 5.5 b), 6.2.1 g) | |

В.1 | 7 Опасности, связанные с материалами и веществами | ||||

- | Биологические и микробиологические агенты (вирусные или бактериальные) | Контакт с металлорежущими жидкостями в режимах загрузки/выгрузки, наладки техобслуживания | 6.2.2.2 с) 3), 6.2.3 b), 6.2.3 с), 6.2.4 а), 6.2.4 b), 6.3.1, 6.3.3.2.1, 6.3.4.4, 6.4.5.1 с), 6.4.5.1 9) | ГОСТ ISO 14159 | 5.6 b),5.6 d), 6.2 |

- | Взрывоопасные, огнеопасные и горючие вещества | В рабочей зоне во время обработки | ГОСТ ЕН 13478 | 5.6 с), 6.2 | |

- | Дым, туман (дымка), пыль | В системе подачи металлообрабатывающей жидкости во время наладки, обработки, техобслуживания. После активации системы гашения | 6.2.1 m), приложение F | ||

В.1 | 8 Эргономические опасности | ||||

- | Конструкция или размещение контрольно-измерительных приборов | На рабочем месте оператора | 5.7а), 5.7 b), 5.7 g) | ||

- | Конструкция, размещение или обозначение устройств управления | На рабочем месте оператора | ГОСТ Р ИСО 15534-1, | 5.7 а), 5.7 b), 5.7 d), 5.7 f) | |

- | Неудобная поза, чрезмерные усилия | У устройств управления при обращении с инструментом и частями станка | 6.2.2.1, 6.2.7, 6.2.8, 6.2.11.8, 6.3.2.1, 6.3.3.2.1 | ГОСТ Р ИСО 9355-1, | 5.7 с) |

- | Часто повторяющиеся и монотонные движения | Условия, не соответствующие анатомии рук или ног, при смене заготовки или инструмента | ГОСТ Р ИСО 6385, | 5.7 d) | |

- | Видимость, местное освещение | При наладке, установке заготовки в процессе резания | ГОСТ ЕН 1837 | 5.7 е) | |

В.1 | 9 Опасности, связанные с окружающей средой, в которой эксплуатируется станок | ||||

- | Электромагнитное возмущение | В оборудовании ЧПУ при всех рабочих режимах и при техобслуживании | 5.5.2.2, 6.2.12.2, 6.4.5.1 с) | 5.8 k) | |

В.4 | Человеческий фактор (ошибки, поведение) | Рабочее место оператора и/или рабочий процесс, не соответствующий анатомическим возможностям человека | 6.2.2.1, 6.2.7, 6.2.8, 6.2.11.8, 6.2.11.10, 6.3.5.5, 6.4.3-6.4.5 | ГОСТ Р ИСО 9355-1, | 5.7 g), 5.7 f), 6.1 с), 6.2.4 |

| |||||

5 Требования безопасности и/или защитные меры

5.1 Общие требования

5.1.1 Обзор

Токарные станки и токарные обрабатывающие центры должны обеспечивать соблюдение требований безопасности и/или защитных мер, приведенных в данном разделе. Относительно опасностей, не рассматриваемых в настоящем стандарте: станки должны проектироваться и изготовляться в соответствии с требованиями ГОСТ ISO 12100-2013 (раздел 5).

В качестве руководства по снижению рисков при проектировании см. ГОСТ ISO 12100-2013 (раздел 4), а по мерам защиты - ГОСТ ISO 12100-2013 (раздел 5).

Инструкции по снижению рисков путем проектирования см. ГОСТ ISO 12100-2013, раздел 6, а меры предосторожности - в ГОСТ ISO 12100-2013, подраздел 6.3.

Конструктор должен принимать во внимание опасности, которые на протяжении жизненного цикла станка могут встретиться оператору или другим лицам, имеющим доступ в опасную зону, при условии использования станка по назначению, включая запланированный простой (см. ГОСТ ISO 12100-2013, пункты 3.23 и 3.24). Следует учитывать опасности, имеющие место, как при обработке, так и при других действиях, требующих вмешательства оператора (например, наладке, очистке, техническом обслуживании и ремонте). Анализ повреждений элементов станка, включая неполадки в системе(ах) управления, является составной частью оценки риска, а руководящие указания даны в ГОСТ ISO 13849-1-2014. Требования безопасности функций защиты - согласно ГОСТ ISO 13849-1-2014 определены как уровень эффективности защиты (PL).

Каждый станок должен быть спроектирован и изготовлен таким образом, чтобы он обеспечивал все специфические требования безопасности и/или защитные меры, перечисленные в настоящем разделе. По некоторым требованиям настоящий стандарт предоставляет выбор между двумя уровнями эффективности защиты (см. перечисление b) пункта 5.11). В случаях, не указанных в перечислении b) пункта 5.11 категории риска и/или уровень эффективности защиты определяется по ГОСТ ISO 13849-1-2014.

Требования и/или защитные меры, приведенные в настоящем стандарте, применимы ко всем группам токарных станков, если нет особых указаний.

5.1.2 Требования к ограждениям для станков всех групп

5.1.2.1 Общие положения

Конструкция ограждения - согласно [7]. При снятии неподвижных ограждений элементы их крепления должны оставаться на ограждении или на станке.

5.1.2.2 Расположение и безопасность

Требования к высоте и расположению ограждений:

a) если ограждения установлены на полу (например, ограждение по периметру), то они должны быть надежно закреплены и иметь высоту не менее 1,4 м на расстоянии от опасной зоны в соответствии с ГОСТ ISO 13857-2012 (таблица 2). Безопасные расстояния для предотвращения доступа нижними конечностями между нижней частью ограждения и полом должно соответствовать ГОСТ ISO 13857-2012 (таблица 7) (180 мм);

b) доступ к приводным механизмам (например, цепям, звездочкам, ведущим, подающим и шариковым винтовым парам), если они не расположены в безопасных местах, должен быть предотвращен неподвижными ограждениями (включая ограждения телескопического типа). Если требуется доступ к этим элементам во время нормальной работы станка, следует предусмотреть блокируемые перемещаемые ограждения.

Требования к защитным функциям устройств блокировки для перемещения ограждений в соответствии с перечислением b) 1) пункта 5.11.

c) требования к блокировке ограждений:

1) с целью предотвращения опасных перемещений станка, перемещаемые ограждения должны иметь блокировку с/без запирающим(его) устройством(а) по [6]. При выборе устройств блокировки следует руководствоваться [6] (раздел 6);

2) правильное срабатывание блокировочных устройств, в случае открытия защитного ограждения при работающем станке, т.е. в функциях и/или схемах, должны приводить к остановке станка по категории 1 в соответствии с ГОСТ Р МЭК 60204-1-2007 (пункт 9.2.2);

3) требования, относящиеся к функциям безопасности устройств блокировки, для перемещаемых ограждений в соответствии с перечислением b) 1) пункта 5.11.

5.2 Особые требования по устранению механических опасностей (раздел 4)

5.2.1 Станки группы 1

5.2.1.1 Основные защитные ограждения для станков группы 1, токарных станков с ручным управлением без ЧПУ

Основные защитные ограждения:

a) ограждение патрона, обеспечивающее предотвращение или ограничение доступа к вращающемуся патрону зажима заготовки и защите от выброса кулачков или патрона обрабатываемой заготовки. Основные требования см. 5.13. Это ограждение должно быть закреплено на корпусе шпиндельной бабки см. перечисление b) 1) пункта 5.11:

1) ширина ограждения должна перекрывать всю длину и диаметр патрона, включая самые удаленные от центра части стандартного кулачкового патрона. Перекрывать части заготовки, выступающие из патрона, не требуется;

2) передний край ограждения должен быть не ниже оси вращения устройства зажима заготовки;

b) заднее защитное ограждение предназначено для сбора СОЖ и стружки сзади работающего станка и направления их в зону сбора. Ограждение следует закрепить на станке, и оно должно перекрывать всю длину рабочей зоны станка, а у крупногабаритных токарных станков ограждение следует закрепить на салазках, и оно должно быть шириной не менее ширины салазок. В качестве альтернативы заднему неподвижному ограждению может служить ограждение по периметру станка;

c) переднее перемещаемое ограждение должно обеспечивать предотвращение прямого выброса СОЖ и стружки (металлических опилок) в сторону оператора и доступ оператора в рабочую зону с этой позиции. Ширина этого ограждения должна быть не менее ширины салазок суппорта. Там, где переднее перемещаемое ограждение не перекрывает всю длину шпинделя до задней бабки, расположенной в конце станины, его следует устанавливать на салазках, и его положение должно быть регулируемым по оси Z (см. [13]);

d) если ограждение шпинделя предусматривает доступ к зубчатой передаче, то следует обеспечить блокировку вращения шпинделя с запиранием ограждения;

e) безопасность ведущих и подающих винтов должна обеспечиваться или их расположением, или ограждением;

f) конструкцией любого устройства управления ручным пуском шпинделя должно быть предусмотрено предотвращение непреднамеренного движения, например, с помощью механического устройства двойного действия или закрытой (скрытой) кнопки;

g) требуемую скорость резания нельзя устанавливать, пока рабочий шпиндель не наберет максимального числа оборотов. Необходим мониторинг максимального числа оборотов [см. перечисление b) 5) пункта 5.11]. Производитель станка должен указывать в инструкции для пользователя безопасные пути достижения максимальной частоты вращения рабочего шпинделя. Они могут включать в себя снижение скорости разгона, автоматическую индикацию дисбаланса и систему обучения персонала. Установка максимальной частоты вращения шпинделя должна сбрасываться, если электропривод станка отключается от электропитания;

h) при интерполяции осей их перемещение должно быть возможно только в одном направлении - вдоль главной оси, автоматический обратный ход (самовозврат) недопустим;

i) скорость поперечной подачи должна быть ограничена до:

- 6 м/мин для малогабаритных и среднегабаритных токарных станков;

- 10 м/мин для крупногабаритных токарных станков;

j) должны быть предусмотрены средства для предотвращения падения задней бабки с конца станины;

k) необходимо предотвращать опасность запутывания, удара в результате энергичного вращения маховичков, например с помощью автоматического отключения их вращения или использования гладких сплошных (без каких-либо спиц) маховичков или вообще без ручек, или с безопасно загнутыми ручками;

l) важны защитная одежда и обучение. Так как оператор не избавлен от необходимости находиться в рабочей зоне, особое внимание следует уделить тому, как он обучен и знает в необходимых объемах требования к защитной одежде и другим аспектам безопасности, например к использованию защитных очков и т.д. См. инструкции в 6.2.

Примечание - См. рисунок 3.

5.2.2 Токарные станки групп 2-4

5.2.2.1 Доступ в рабочую зону

Ограждения должны обеспечивать снижение рисков, перечисленных в таблице 3 (запутывание, раздавливание, разрезание и т.д.), путем предотвращения доступа к опасным частям станков. Если нельзя избежать опасностей от перемещаемых частей в процессе проектирования, следует руководствоваться пунктами 5.2, 5.3 и ГОСТ ISO 12100-2013 (рисунок 4) для выбора средств защиты. Рабочие характеристики ограждений, используемых для минимизации опасности выброса, см. в 5.13.

5.2.2.2 Особые требования к характеристикам ограждений для станков групп 2-4

a) Блокировка ограждений:

1) все ограждения, через которые требуется частый доступ к опасным движениям во время обработки, должны быть спроектированы как перемещаемые ограждения с блокировкой. Открывание ограждения или активация защитного устройства в режиме 1 должны вызывать остановку опасных движений и препятствовать дальнейшему перемещению (см. [5]). Если перемещаемые ограждения обеспечивают доступ в рабочую зону, они должны быть дополнительно оборудованы запирающим устройством. Необходимо предпринимать меры по минимизации возможных неполадок устройств блокировки [см. [6] (раздел 7)];

2) если оператор должен иметь доступ всем телом и находиться в опасной зоне вне поля зрения оператора, следует предусмотреть средства, препятствующие повторному пуску, например защитное оборудование наблюдения в реальном времени или двери, закрыванию которых препятствует автоматический ключ.

b) Для ограждений, оснащенных приводом:

1) должны также применяться требования перечисления а) пункта 5.2.2.2;

2) если ограждение, оснащенное приводом, предусматривает доступ для оператора в опасную зону, оно должно соответствовать ГОСТ ISO 12100-2013 (подпункт 6.3.3.2.6) и [7] (подпункт 5.2.5.2) и должно быть оборудовано защитным устройством, реагирующим на давление, установленным на передней кромке ограждения для предотвращения опасностей разрезания (см. перечисление b) 9) 5.11). Защитное устройство, реагирующее на давление, должно действовать вдоль всей длины передней кромки ограждения, если его высота не превышает 2,5 м. Для более высоких ограждений защитное устройство, реагирующее на давление, должно охватывать высоту в 2,5 м над уровнем пола или площадки. Устройство, реагирующее на давление, должно соответствовать требованиям [3].

3) Усилие, препятствующее закрытию ограждения, не должно превышать 75 Н, а кинетическая энергия ограждения не должна превышать 4 Дж. Если ограждение снабжено защитным устройством, автоматически вызывающим повторное открывание ограждения, то для срабатывания защитного устройства допускаются увеличения максимального приводного усилия до 150 Н, максимальной кинетической энергии - до 10 Дж.

4) Пуск станка, пока ограждение не закроется полностью, недопустим. Закрытие ограждения может служить командой к пуску станка, если система ограждения соответствует ГОСТ ISO 12100-2013 (подпункт 6.3.3.2.5).

5) Эти требования могут быть применимы только для ограждений, определенных в ГОСТ ISO 12100-2013 (подраздел 3.27).

5.2.2.3 Основные защитные ограждения для станков группы 2 - токарных станков с ручным управлением и возможностью ограниченного применения ЧПУ

Для основных защитных ограждений станков этой группы следует соблюдать следующие требования:

a) для режима 0 (режима ручного управления) распространяются требования для токарных станков группы 1, указанные в 5.2.1.1. Переднее противостружечное ограждение может быть выполнено как частичное (см. перечисление с) 5.2.1.1);

b) для режима 1 (автоматический режим) в качестве основного ограждения, соответствующего требованиям для ограждения зажимного патрона, предусматривается переднее полное или частичное ограждение. Переднее ограждение должно быть сблокировано со шпинделем вне зависимости от того, закреплено ли оно на салазках;

c) только для малогабаритных и среднегабаритных станков группы 2 частичное ограждение должно иметь протяженность от торца рабочего шпинделя до задней бабки, если та располагается на конце станины;

d) для крупногабаритных станков группы 2 только в режиме 1 (автоматический режим) применимы также требования к ограждениям, приведенные в перечислениях b)-e) 5.2.2.4 для крупногабаритных станков группы 3.

Примечание - См. рисунок 4.

5.2.2.4 Основные защитные ограждения токарных станков группы 3 - токарных станков с ЧПУ и токарных обрабатывающих центров

Основные требования к защитным ограждениям станков этой группы:

a) особые требования для малогабаритных токарных станков группы 3:

1) конструкцией защитных ограждений должно быть предусмотрено предотвращение выбрасывания из станка металлических опилок/стружки, жидкостей, газов и других компонентов [см. также 5.13 и перечисление b) 5.15];

2) для режима 0 (режим ручного управления) распространяются также требования для основных ограждений токарных станков группы 1 (см. 5.2.1.1);

3) для режима 1 (автоматический режим) во время обработки рабочая зона должна быть закрыта неподвижными и/или блокируемыми перемещаемыми ограждениями. Конструкцией защитных устройств должно быть предусмотрено предотвращение доступа в опасную зону.

Примечание 1 - Ограждения, обеспечивающие предотвращение доступа в опасную зону, могут также выполнять функции минимизации рисков от выбросов, описанных в 5.13.

Примечание 2 - Размещение защитных ограждений см. на рисунке 5.

b) в число специфических требований к крупногабаритным токарным станкам группы 3 входит обязательное наличие неподвижных или перемещаемых ограждений с блокировкой для предотвращения доступа с рабочего места оператора в опасные зоны [см. также [7], пункт 5.2.2 и ГОСТ ISO 13857-2012 (таблица 2)]:

1) требования, применимые к малогабаритным и среднегабаритным станкам группы 3 [см. перечисление а) 5.2.2.4], могут быть также применимы и к крупногабаритным станкам группы 3;

2) кроме того, для предотвращения доступа в рабочую зону с рабочего места оператора крупногабаритные станки группы 3 должны быть оборудованы:

- перемещаемыми ограждениями на салазках [см. перечисления b) 1) i) пункта 5.11];

- площадкой для оператора [см. перечисление c) пункта 5.2.2.4];

- ограждением по периметру [см. перечисление d) пункта 5.2.2.4];

- ограждениями, описанными в 5.13.2 или 5.13.3;

c) требования к платформам (площадкам для оператора) для крупногабаритных токарных станков и обрабатывающих центров группы 3 такие, что если необходимо наблюдение за процессом обработки в пределах области, ограниченной ограждением по периметру, или сквозь ограждение салазок/суппорта, то следует предусматривать защиту рабочего места оператора с помощью ограждения или площадки для оператора при выполнении следующих требований:

1) при необходимости иметь возможность регулировки ограждения для обеспечения безопасности оператора;

2) конструкция должна соответствовать эргономическим принципам в соответствии с ГОСТ Р ИСО 6385;

3) иметь освещение и вентиляцию рабочего места оператора;

4) быть оборудованными средствами доступа и выхода на любой рабочей позиции (например, лестницей) в соответствии с ГОСТ Р ИСО 14122-3 и ГОСТ Р ИСО 14122-4;

5) иметь конструкцию, исключающую доступ в опасную зону, т.е. иметь ограждение, оборудованное окном обзора или обеспечивающее безопасные расстояния доступа в соответствии с ГОСТ ISO 13857;

6) иметь защиту оператора от стружки и/или СОЖ и компонентов, которые могут выводиться или выбрасываться из станка [см. также перечисление b) пунктов 5.13 и 5.15]. Ограждения, предусматриваемые для этих целей, должны быть высотой не менее 1,8 м от уровня пола или платформы;

7) должны быть предусмотрены средства, обеспечивающие минимальный риск раздавливания, разрезания и удара при перемещении и регулировании (по горизонтали или вертикали) площадки для оператора и ограждений (например, амортизаторов, роликовых жалюзи, защитных устройств, реагирующих на давление). Регулирование положения площадки для оператора и ограждений должно быть возможно только в режиме 2 (режим наладки), т.е. при регулировании рабочего хода устройством управления с удержанием в толчковом режиме [см. перечисление b) 2) пункта 5.11].

Примечание 3 - См. рисунки 6 и 7;

d) относительно доступа в зону обработки для крупногабаритных горизонтальных токарных станков группы 3:

1) если скорость перемещения платформы превышает 25 м/мин, опасность разрезания в некоторых позициях, например, между платформой и станиной станка, должна быть исключена, например, с помощью регулируемых концевых упоров, или такие позиции должны быть защищены, например, с помощью амортизаторов;

2) амортизаторы должны соответствовать [4] и останавливать движение, прежде чем усилие удара достигнет 400 Н. Усилие удара следует измерять с использованием контактного датчика в форме сегмента окружности диаметром 80 мм, расположенного перпендикулярно к направлению движения. Активная часть амортизатора должна быть изготовлена из эластичного материала, например, каучука, резины, и шириной более 80 мм;

3) амортизатор должен быть высотой соответствующего элемента, до 1800 мм, а усилие, оказываемое амортизатором, не должно превышать 400 Н;

Примечание 4 - См. рисунок 6.

e) доступ в зону обработки для крупногабаритных вертикальных станков группы 3 должен быть исключен установкой ограждения по периметру, состоящего из неподвижных и перемещаемых ограждений с блокировкой и защитным запором. Если ограждение по периметру устанавливают на полу, оно должно быть высотой не менее 1,4 м, надежно закреплено и установлено на расстоянии от опасной зоны в соответствии с ГОСТ ISO 13857-2012 (таблица 2).

Примечание 4 - См. рисунок 7.

5.2.2.5 Основные защитные ограждения для станков группы 4 - одно- и многошпиндельных токарных станков-автоматов

Для станков этой группы применимы также требования, приведенные в перечислениях а) 1) и а) 3) пункта 5.2.2.4.

5.2.3 Устройства крепления обрабатываемой заготовки

a) Основные требования к устройствам крепления заготовки:

1) устройства крепления заготовки - согласно ГОСТ Р ИСО 16156;

2) устройства крепления заготовки, за исключением цанг, должны быть четко маркированы с указанием максимально допустимой частоты вращения (см. 6.2.8);

3) открывание и закрывание вручную устройства крепления заготовки во время вращения шпинделя(ей) не допускается;

4) для станков, оборудованных устройствами крепления заготовки иными, чем цанги, и при наличии программирования частоты вращения шпинделя программа на станке не должна включать в себя режим обработки, пока не будут выполнены следующие требования:

i) станки должны быть оборудованы устройствами для ввода и/или подтверждения максимально допустимой частоты вращения шпинделя (см. 3.5.3) с учетом максимальной окружной скорости обрабатывающего приводного устройства (см. 3.5.2) и устройства для крепления заготовки (см. 6.2.8) в режиме 2 (режиме наладки). В случае ошибки ввода и/или подтверждения достижения максимально допустимой частоты вращения при каждом изменении программы может возникнуть блокирование работы станка в режиме 1 (автоматическом режиме). Система управления должна отслеживать превышение частоты вращения сверх норматива [см. перечисление b) 5) пункта 5.11];

ii) для крупногабаритных станков во избежание износа устройств крепления заготовки должны быть предусмотрены средства для предотвращения резких ускорений и/или замедлений установленных скоростей устройств для крепления заготовки (например, устройства динамического ускорения/замедления или ручная регулировка (мягкие пуск, остановка) обычно на станках с ручным управлением).

5) патроны, планшайба и другие устройства для крепления заготовок должны быть закреплены на шпинделе в соответствии с требованиями ГОСТ 12593-93 и ГОСТ 12595;

b) Для устройств крепления заготовки, работающих от подачи какой-либо энергии:

1) приводное усилие крепления заготовки должно сохраняться при перебоях в энергоснабжении согласно ГОСТ Р ИСО 16156-2008 (пункт 5.2.1), например, с помощью устройства, обеспечивающего сохранение зажимного усилия в течение определенного периода, в гидравлических системах - с помощью обратного клапана;

2) должны быть предусмотрены средства эффективного контроля усилия зажима, приводного устройства крепления заготовки (например, мониторинг давления в гидравлической или пневматической цепи). Кроме того, следует предусмотреть контроль перемещения кулачков в патронах, чтобы убедиться, что крепление заготовки осуществляется должным образом. Если требуемое усилие или необходимое перемещение кулачков не достигается, не должен допускаться пуск рабочего шпинделя [см. перечисления b) 7) пункта 5.11]. Если невозможно обеспечить наблюдение за перемещением кулачков, следует предпринять другие меры безопасности;

3) если при вращающемся шпинделе приводное усилие зажима патрона для крепления заготовки становится ниже расчетного значения, должна быть осуществлена остановка станка по категории 1 в соответствии с ГОСТ Р МЭК 60204-1;

4) при разогреве станка, загрузке станка или чистовой обработке для станков групп 3 и 4 должна быть предусмотрена возможность прогона цикла на холостом ходу без заготовки в автоматическом режиме при закрытом ограждении. В этом случаев можно обойтись без мониторинга устройства крепления заготовки. Производитель должен предусмотреть безопасную процедуру, позволяющую отключить контроль зажима [см. перечисление b) 7) пункта 5.11], например, включаемой с помощью специальной стандартной программы или специального ключа, или контроля доступа.

В станках с контршпинделем, на который передается заготовка с основного шпинделя, необходимо обеспечить прогон станка на холостом ходу без заготовки в автоматическом режиме при закрытом ограждении. В этом случае можно обойтись без мониторинга устройства крепления заготовки в основном шпинделе или в контршпинделе. Необходимо предусмотреть средство для подтверждения того, что, по крайней мере, один из шпинделей работает при действующем мониторинге устройства крепления заготовки [см. перечисления b) 7) пункта 5.11];

5) при ручной загрузке/выгрузке следует предусмотреть следующие меры, предотвращающие захват пальцев:

i) регулируемое перемещение кулачка не должно превышать 4 мм, или следует установить ограждение на безопасном расстоянии согласно ГОСТ ISO 13857;

ii) регулируемые дискретные перемещения с шагом, не превышающим 4 мм;

iii) скорость перемещения кулачков не должна превышать 4 мм/с;

iv) применение устройства крепления заготовки, управляемого вручную из-за пределов рабочей зоны, например, с помощью двуручного устройства управления в сочетании с перемещающимся устройством крепления заготовки.

c) Для патронов с ручным перемещением кулачков с помощью торцового ключа должна быть предусмотрена блокировка для предотвращения включения вращения шпинделя при оставленном в патроне станка этом инструменте.

Примечание - Это следует осуществлять с помощью ограждения патрона с блокировкой или за счет конструкции ключа или гнезда под него в патроне, обеспечивающие самоудаление ключа.

5.2.4 Режимы механообработки

5.2.4.1 Выбор и/или опции режимов работы

a) режимы работы, предусмотренные для токарных станков всех групп, приведены в таблице 1;

b) общие требования к выбору режима работы:

1) выбор режима работы должен осуществлять оператор с помощью переключателя, кода доступа или других столь же надежных средств и только за пределами рабочей зоны. Выбранный режим должен хорошо идентифицироваться (или с помощью дисплея, или по положению переключателя). Выбор режима не должен приводить к опасным ситуациям. Если используют переключатель с блокировкой, он должен соответствовать ГОСТ ISO 12100-2013 (пункт 6.2.11.10) или ГОСТ Р МЭК 60204-1-2007 (пункт 9.2.3);

2) конструкцией и расположением устройства выбора режима и связанной с ним системы управления должна быть предусмотрена гарантия, что в любой конкретный момент времени возможен выбор и функционирование только одного режима. Требования, относящиеся к функциям безопасности при выборе режима, изложены в перечислении b) 10) пункта 5.11.

5.2.4.2 Режим 0: ручное управление

В режиме 0 (ручного управления) следует выполнять следующие требования:

a) пуск шпинделя вручную должен быть возможен только при наличии устройства, контролирующего зажим патрона;

b) поворот револьверной головки может быть осуществлен как вручную, так и отдельным приводом. Поворот должен осуществляться дискретно и включаться только тогда, когда обе руки оператора находятся вне опасной зоны (например, с помощью соответствующих устройств блокировки) [см. перечисления b) 2) пункта 5.11] или закрыто ограждение (например, для станков групп 2 и 3);

c) быстрые перемещения вдоль оси следует осуществлять при ручном управлении, а быстрые установочные перемещения должны быть возможны только при наличии управления с удержанием (в толчковом режиме) [см. перечисление b) 2) пункта 5.11]. Скорость быстрого перемещения вдоль оси должна быть ограничена:

1) 6 м/мин - для малогабаритных и среднегабаритных токарных станков;

2) 10 м/мин - для крупногабаритных токарных станков;

d) пуск перемещения вдоль других осей должен быть возможен только после включения главного осевого перемещения.

5.2.4.3 Режим 1: автоматический режим

a) В режиме 1 (автоматическом режиме) при открытых перемещающихся ограждениях не допускается никакое перемещение элементов станка, за исключением следующего:

1) разжим и зажим устройств (устройства) крепления заготовки и перемещение пиноли задней бабки для смены заготовки (см. 5.2.3);

2) вращение шлинделя(ей) следует контролировать устройством управления с удержанием [см. перечисление b) 2) пункта 5.11], частота вращения не должна превышать 50 с, а окружная скорость при наибольших диаметрах устройства для крепления обрабатываемых заготовок, предусмотренного конструкций станка - 1,3 м/с. Эти ограничения следует постоянно контролировать [см. перечисление b) 5) пункта 5.11);

3) струя СОЖ должна автоматически отводиться в сторону при открывании перемещаемых ограждений.

b) Все запрограммированные перемещения узлов станка должны быть возможны только при закрытых защитных ограждениях. Скорость перемещений следует постоянно контролировать [см. перечисление а) 4) i) пункта 5.2.3].

c) Для станков группы 2 (токарные станки с ручным управлением и возможностью ограниченного применения ЧПУ) допускается работа в автоматическом режиме (режим):

1) только при закрытых защитных ограждениях (например, ограждение патрона и переднее ограждение станка) и включенном контроле частоты вращения и окружной скорости: 1) следует использовать для этих целей все возможности применяемой системы ЧПУ (см. 3.4.1.4);

2) скорость установочных перемещения линейных осей не должна превышать 10 м/мин.

5.2.4.4 Режим 2: режим наладки, общие положения

В данном подпункте приведены общие требования для всех групп токарных станков. Поскольку режим наладки имеет свои особенности для разных групп токарных станков, дополнительные требования для станков групп 2 и 3 приведены в 5.2.4.4.1, а для станков группы 4 - в 5.2.4.4.2.

В режиме 2 при открытых перемещаемых ограждениях должны выполняться следующие общие требования:

a) требования к включению, подтверждению максимально допустимой окружной скорости обрабатывающего приводного устройства [см. перечисление а) 4) i) пункта 5.2.3];

b) механизм автоматической смены инструмента и заготовки должен быть выключен. Его включение допускается только после закрытия всех защитных ограждений;

c) должны быть предусмотрены устройства, исключающие опасные перемещения по вертикальным и наклонным осям под действием силы тяжести (например, дополнительная тормозная система). Требования по предотвращению неожиданных перемещений по вертикальным или наклонным осям [см. перечисление b) 12) пункта 5.11];

d) если предусмотрен доступ в опасную зону(ы) через перемещаемые ограждения более чем с одной позиции, а часть опасной зоны не просматривается с рабочего места оператора, то не допускаются никакие движения элементов станка, пока не будут закрыты защитные ограждения непросматриваемой части опасной зоны;

e) если станок оборудован устройством для ручной загрузки/выгрузки заготовки:

1) необходимо обеспечить безопасность и/или принять защитные меры при применении устройств ручной загрузки/выгрузки заготовки в соответствии с 5.2.5.2;

2) ручная установка каких-либо устройств должна быть возможной только при пониженной скорости (не более 2 м/мин) [см. перечисление b) 6) пункта 5.11] перемещения элементов станка, управлении с удержанием или при закрытых защитных ограждениях;

3) если необходим доступ в опасную зону при открытых заграждениях или отключенных защитных устройствах, пуск любых приводных перемещений должен быть возможен только при управлении с удержанием с применением соответствующих устройств, позволяющих осуществлять пошаговое перемещение элементов станка. При продолжительном движении элементов станка устройства пуска и контроля скорости должны быть на безопасном расстоянии, чтобы обе руки оператора находились вне опасной зоны. Расстояние до опасной зоны - согласно ГОСТ ИСО 13855. Требования по обеспечению безопасности устройств пуска и контроля скорости [см. перечисления b) 2) и 4) пункта 5.11]. Не должно происходить никаких опасных движений элементов станка при воздействии на какие-либо датчики или устройства обратной связи;

4) при использовании робота для загрузки/выгрузки заготовки следует руководствоваться [14].

5.2.4.4.1 Режим 2: дополнительные требования для станков групп 2 и 3 (токарных станков с ручным управлением и с возможностью ограниченного применения ЧПУ токарных станков и токарных центров с ЧПУ). При открытых перемещаемых ограждениях движения элементов станка должны быть возможны только при соблюдении следующих условий:

a) скорость перемещения по осям не должна превышать 2 м/мин и должна постоянно контролироваться в соответствие с перечислением b) 6) пункта 5.11. При этом должны быть выполнены следующие требования:

1) управление перемещением следует осуществлять устройством управления с удержанием [см. перечисление б) 2) пункта 5.11];

2) допускается только дискретное перемещение с шагом не более 6 мм;

b) допускается только пошаговый поворот револьверной головки, который должен включаться, когда обе руки оператора находятся вне опасной зоны [например, при двуручном управлении в соответствии с ГОСТ ИСО 13851 или в режиме с контролем устройства управления пуском или скоростью в соответствии с перечислением b) 4) пункта 5.11]. В противном случае поворот револьверной головки допускается только при закрытых защитных ограждениях. Если используют управление поворотом и продольной подачей револьверной головкой от системы ЧПУ, требования перечисления b) пункта 5.2.4.2 распространяются на максимально допустимую подачу и скорость поворота;

c) подача СОЖ должна отключаться при открывании защитного ограждения для доступа в рабочую зону;

d) частота вращения шпинделя(ей) приводного инструмента не должна превышать 50 мин;

e) только для малогабаритных и среднегабаритных станков групп 2 и 3 частота вращения шпинделя, в котором крепится заготовка, не должна превышать 50 мин. Управление частотой вращения должно осуществляться с помощью устройств управления с удержанием, а ее предельные значения необходимо постоянно контролировать [см. перечисления b) 2) или 4) и 5) пункта 5.11];

f) для крупногабаритных станков групп 2 и 3 частота вращения шпинделя или планшайбы, в которых крепится заготовка, должна ограничиваться получаемой при этом окружной скоростью при наибольшем диаметре обрабатываемой заготовки, которая не должна превышать 1,3 м. Частоту вращения каждого рабочего шпинделя, чтобы не выйти за пределы опасной зоны, необходимо постоянно контролировать [см. перечисление b) 5) пункта 5.11] с использованием устройств управления с удержанием и ограничения частоты вращения [см. перечисления b) 2) или 4) пункта 5.11].

5.2.4.4.2 Режим 2: дополнительные требования для станков группы 4 (одно- и многошпиндельных токарных станков-автоматов). При открытых перемещаемых ограждениях движения элементов станка должны быть возможны только при следующих условиях:

a) продольная подача возможна только, если:

1) скорость подачи не превышает 2 м/мин и предельное значение этой величины постоянно контролируют [см. перечисление b) 6) пункта 5.11],

2) значение осевого перемещения по каждой оси контролируют устройством управления с удержанием [см. перечисление б) 2) пункта 5.11] или;

3) значение осевого перемещения ограничивается дискретными перемещениями с шагом не более 6 мм;

b) частота вращения шпинделя(ей) приводного инструмента, работающего от отдельного привода или привода основного рабочего шпинделя, должна соответствовать следующим требованиям:

1) частоту вращения необходимо постоянно контролировать, и она не должна превышать 50 мин [см. перечисление b) 5) пункта 5.1];

2) перемещения должны контролировать с помощью устройства управления с удержанием [см. перечисление б) 2) пункта 5.11] и;

3) на станках с механическим управлением, где не предусмотрена функция снижения скорости, работа главного рабочего шпинделя и шпинделя(ей) приводного инструмента должна быть возможна только при использовании устройства двуручного управления типа II или III в соответствии с ГОСТ ИСО 13851 (подраздел 6.3). Расположение этого устройства - согласно ГОСТ ИСО 13855;

c) перемещение шпиндельной бабки должно быть возможно только:

1) при частоте вращения шпинделя не более 2 м/мин и постоянном контроле этой частоты вращения [см. перечисление b) 5) пункта 5.11]. Перемещения необходимо контролировать с помощью устройства управления с удержанием [см. перечисление b) 2) пункта 5.11];

2) при дискретном перемещении с одной позиции на другую, когда обе руки оператора находятся вне опасной зоны, например, с использованием устройства управления с удержанием [см. перечисления b) 2) и 4) пункта 5.11] или с помощью устройства двуручного управления типа II или IIIB в соответствии с ГОСТ ИСО 13851 (подраздел 6.3). Расположение этого устройства - согласно ГОСТ ИСО 13855;

d) для зон кулачковых механизмов приводные перемещения должны быть возможны только при использовании устройства управления пуском совместно с устройством управления с удержанием [см. перечисление b) 2) и 4) пункта 5.11] или устройства двуручного управления закрытием двери, преграждающей доступ к кулачковому механизму.

5.2.4.5 Режим обслуживания

К режиму обслуживания допускается только персонал, специально обученный в соответствии с требованиями производителя станка.

Инструкцию для пользователя см. в 6.2.8:

a) Общие положения для режима обслуживания:

1) для выбора режима обслуживания следует использовать переключатель с ключом в цепях с электропроводкой, и должна быть предусмотрена возможность подключения съемных средств обслуживания к электропитанию станка. Для этого должны быть предусмотрены места подключения средств обслуживания, расположенные, например, на наружной стороне ограждения. На средствах обслуживания должны быть установлены предупреждающие знаки о том, что к использованию этих средств допускается только обслуживающий персонал, специально обученный в соответствии с требованиями производителя станка. Если средства обслуживания подключены к станку, выбор других режимов работы, кроме установленного, не допускается. После завершения обслуживания все устройства обслуживания в соответствии с инструкцией производителя должны быть удалены со станка;

2) в режиме обслуживания механизм автоматической смены заготовки должен быть отключен. Его автоматический пуск должен быть возможен только при переключении на режим 1;