государственный стандарт

СОЮЗА ССР

2<Z^7

СТАНКИ ДЛЯ ЗАТОЧКИ ПЛОСНИХ НОЖЕЙ С ПРЯМОЛИНЕЙНОЙ РЕЖУЩЕЙ НРОМНОЙ

НОРМЫ точности

ГОСТ 16929—71

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

РАЗРАБОТАН всесоюзным научно-исследовательским и конструкторским институтом деревообрабатывающего машиностроения (ВНИИДМАШ)

Зам. директора по научной работе Долгов А. И. Начальник отдела стандартизации Масленникова В. А.

Руководитель темы начальник отдела оборудования для заточки и подготовки дереворежущего инструмента Рожков Д. С.

Исполнитель мл. научный сотрудник Соболев Г. В.

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии Трефилов В. А.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Управлением станкоинструментальной промышленности и межотраслевых производств Государственного комитета стандартов Совета Министров СССР

И. о. начальника управления Бергман В. П.

Ст. инженер Никитин М. В.

Научно-исследовательским отделом унификации, агрегатирования и стандартизации металлорежущих станков и деревообрабатывающего оборудования Всесоюзного научно-исследовательского института по нормализации в машиностроении (ВНИИНМАШ)

Зав. отделом Гирин Л. К. Ст. инженер Козлова Л. А.

УТВЕРЖДЕН Государственным комитетом стандартов Совета Министров СССР 12 марта 1971 г. (протокол № 30)

Председательствующий на Научно-технической комиссии Бергман В. П. Члены комиссии.* Акинфиев Л. Я., Златкович Л. А., Кулагин В. Б., Шмуш-кин Ш. И.

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27 апреля 1971 г. № 801

УДК 621.923.6.06-187 Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ДЛЯ ЗАТОЧКИ ПЛОСКИХ НОЖЕЙ С ПРЯМОЛИНЕЙНОЙ РЕЖУЩЕЙ КРОМКОЙ

ГОСТ 16929-71

Нормы точности

Straight cutting edge grinders for flat knives. Norms of accuracy

Постановлением Государственного комитета стандартов Совета Министров СССР от 27/IV 1971 г. Не 801 срок введения установлен

с 1/1 1973 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на полуавтоматические станки с вертикально расположенным шпинделем классов точности Н и П для заточки плоских ножей с прямолинейной режущей кр^* кой, применяющихся в деревообрабатывающих производствах.

Стандарт устанавливает дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8—71

А. ПРОВЕРКА ТОЧНОСТИ СТАНКА

Проверка I. Прямолинейность рабочих поверхностей направляющих станины в продольном направлении

Класс точности станка | Допуск в мкм аля длины направляющих в мм | |

до 2500 | св. 2500 60 | |

Н | 40 | |

п | 24 | 36 |

Методы проверки | |

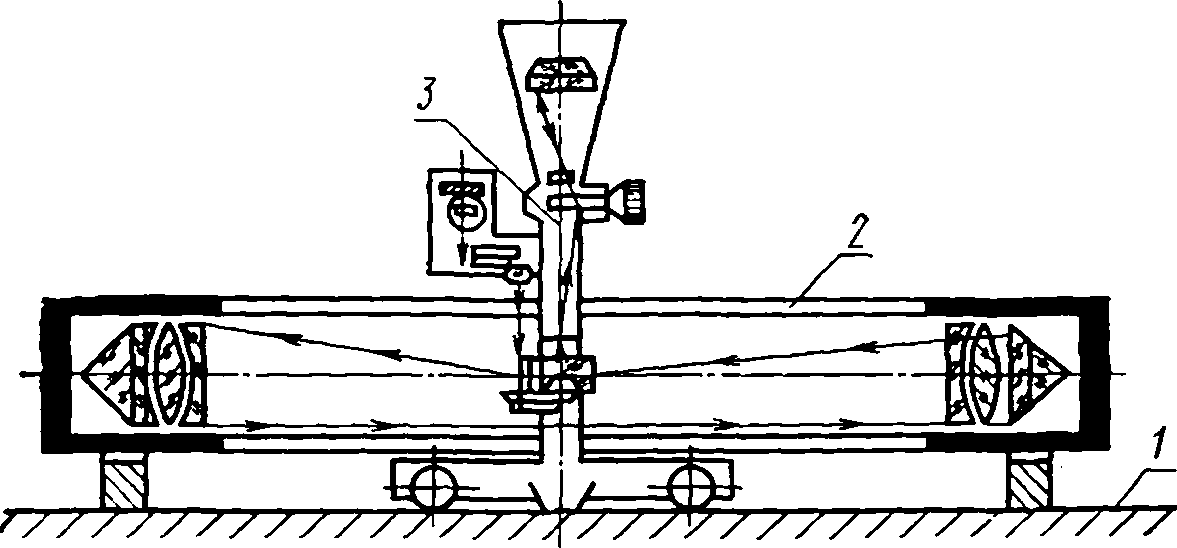

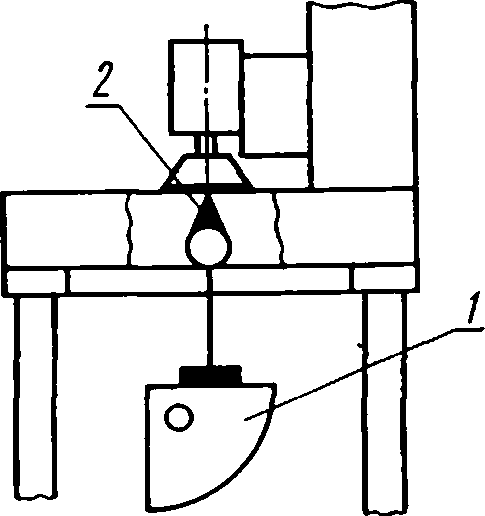

Проверка при | помощи оптической линейки |

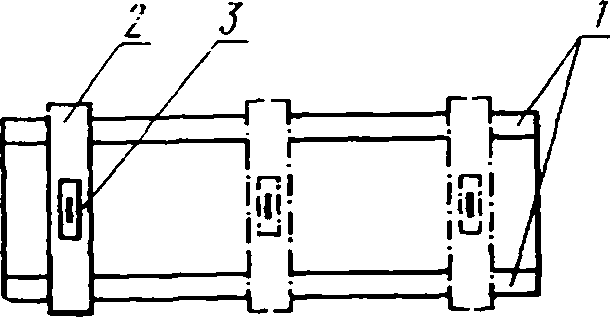

На рабочей горизонтальной поверхности каждой направляющей 1 станины в заданном направлении устанавливают оптическую линейку 2, служащую оптической прямой сравнения, и измерительную каретку 3, оптически связанную с линейкой.

Путем регулирования положения линейки достигают одинаковых показаний прибора в крайних положениях каретки.

Измерения производят последовательно от участка к участку, выявляя направление и величину отклонения.

По полученным показаниям строят график формы профиля поверхности, по которому определяют величину отклонения.

При длине направляющих более длины измерительной трассы оптической линейки измерения производят с перестановкой линейки и перекрытием части ранее проверенного участка. В этом случае график формы профиля всей длины проверенной поверхности строят с наложением профиля перекрываемого участка.

Проверка при помощи уровня

На рабочей горизонтальной поверхности направляющей / станины в заданном направлении устанавливают уровень 2.

Измерения производят, передвигая уровень последовательно от участка к участку и выявляя наклон участков.

По полученным угловым показаниям строят график формы профиля поверхности, по которому определяют величину отклонения, пересчитывают угловые величины в линейные.

Длина уровня не должна превышать ’/ю длины проверяемой поверхности (но не более 500 мм).

Проверка 2. Расположение рабочих поверхностей направляющих в горизонтальной плоскости в поперечном направлении (отсутствие извернутости)

Класс точности станка | Допуски в мкм при длине направляющих в мм | |

до 2500 | св. 2500 | |

н | 40* | |

п | 24 | 36 |

♦ Допуск установлен на 1000 мм.

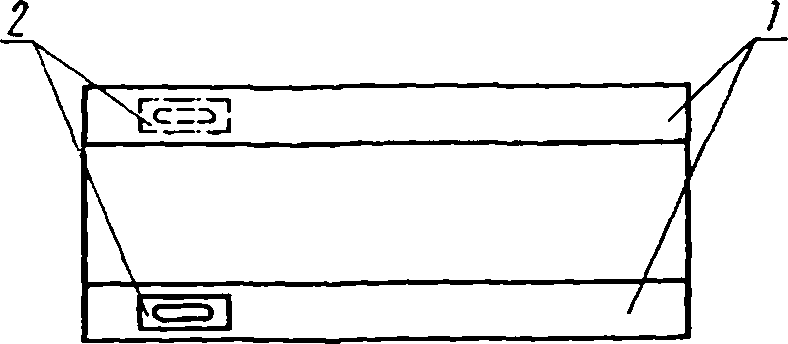

Метод проверки

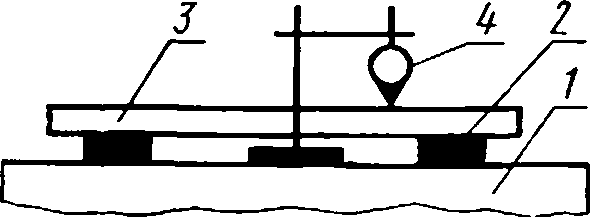

На рабочей горизонтальной поверхности направляющих 1 станины в поперечном направлении на поверочной линейке 2 (или специальном мостике) устанавливают уровень 3.

Измерение производят в трех местах по длине направляющих (по концам и в середине).

Отклонение определяют как наибольшую величину результатов измерений.

Проверка 3. Плоскостность рабочих поверхностей стола (выпуклость не допускается)

Класс точности станка | Дспуск в мкм при длине стола в мм | ||

до 1000 | свыше 1000 до 2500 | св. 2500 | |

н | 25 | 40 | 60 |

п | 15 | 24 | 36 |

Метод проверки

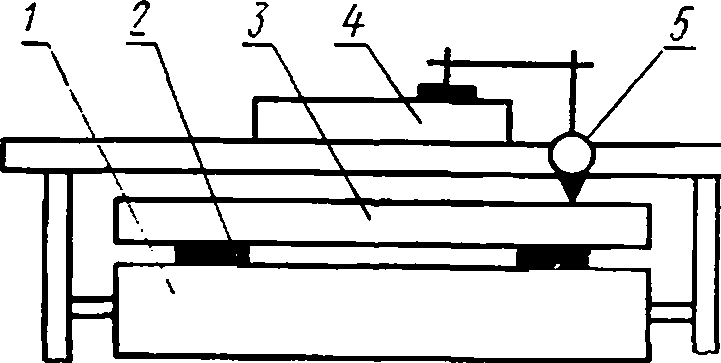

На каждой рабочей поверхности стола 1 на двух регулируемых опорах 2 (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3 до получения одинаковых показаний индикатора 4 на концах линейки.

Опоры располагают в точках, удаленных от концов линейки на 2/э ее длины.

Индикатор устанавливают на рабочей поверхности стола так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Индикатор перемещают вдоль линейки и определяют правильность формы профиля поверхности.

Проверку производят не менее чем в двух продольных, трех поперечных и двух диагональных направлениях.

Проверка 4. Параллельность рабочих поверхностей стола направлению перемещения каретки в вертикальной и горизонтальной плоскостях

5

Класс точности станка | Допуск в мкм при длине стола в мл | ||

до 1000 | св. 1900 до 2500 | св. 2500 | |

н | 40 | 60 | 100 |

п | 24 | 36 | 60 |

Метод проверки

Каждую из проверяемых рабочих поверхностей стола 1 устанавливают последовательно в горизонтальное и вертикальное положение по уровню.

Последовательно на каждую рабочую поверхность стола на двух опорах 2 (плоскопараллельных концевых мерах длины) одинаковой высоты помещают поверочную линейку 3.

На каретке 4 стола устанавливают индикатор 5 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Замеры производят в крайних положениях каретки по длине стола.

Отклонение определяют как наибольшую величину алгебраической разности результатов измерений в каждом положении каретки.

Проверка 5. Соответствие угла поворота стола заданному по шкале

□___о

1 | |||||

Класс точности станка | Допуск | ||||

н | 1° | ||||

п | 40' |

Метод проверки

Каждую рабочую поверхность стола 1 устанавливают по лимбу последовательно в горизонтальное положение и под углом 20 и 45°.

Точность положения стола в каждой позиции проверяют при помощи оптического квадранта 2 посередине длины стола.

В каждой позиции производят не менее пяти замеров.

Отклонение определяют как величину наибольшей разности величины угла, устанавливаемого замером и заданным по шкале.

Проверка 6. Соответствие фактической величины подачи круга на глубину резания заданной по шкале лимба

Класс точности станка | Допуск в мкм |

Н | 3 |

П | 2 |

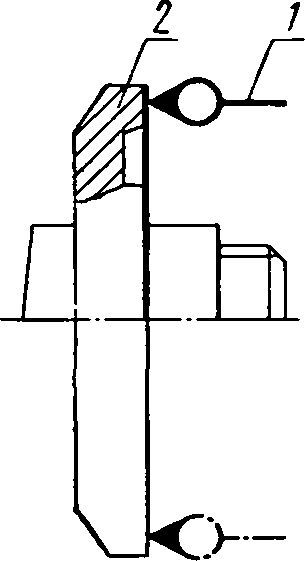

Метод проверки

На столе 1 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался горизонтальной опорной поверхности фланца крепления круга и был перпендикулярен ей. Шлифовальную головку после выборки зазора подают последовательно на одно и десять делений лимба.

Проверку производят в среднем положении шлифовальной головки по высоте.

Отклонение определяют как величину наибольшей разности между величиной подачи круга на глубину резания, устанавливаемой замером, и заданной по шкале лимба.

Проверка 7. Радиальное биение шпинделя шлифовального круга

Класс точности станка | Допуск в мкм при наибольшем диаметре передней опоры шпинделя в мм | |

до 32 | св. 32 до 50 | |

н | 15 | 20 |

п | 9 | 12 |

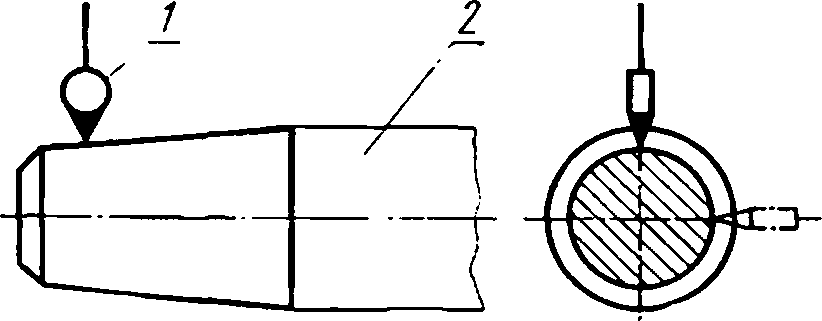

Метод проверки

На неподвижной части станка устанавливают индикатор 1 так, чтобы его измерительный наконечник касался базовой поверхности шпинделя 2 по середине и был направлен к его оси перпендикулярно образующей.

Шпиндель приводят во вращение.

Измерение производят в двух взаимно перпендикулярных плоскостях.

Биение определяют как наибольшую величину результатов измерений.

Проверка 8. Осевое биение шпинделя шлифовального круга

Класс точности станка | Допуск в мкм при наибольшем диаметре передней опоры шпинделя в мм | |

до 32 | св. 32 до 50 | |

Н | 10 | 16 |

п | 6 | 10 |

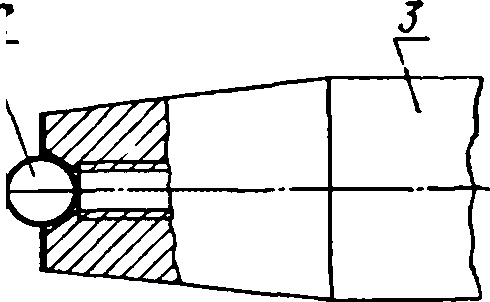

Метод проверки

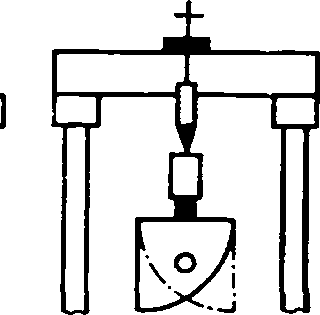

На станке укрепляют индикатор / так, чтобы его плоский измерительный наконечник касался поверхности шарика 2, вставленного в центровое отверстие шпинделя 3,

Шпиндель приводят во вращение.

Проверку производят после выборки осевого рабочего зазора. Биение определяют как наибольшую величину результатов измерений.

Проверка 9. Торцовое биение опорной поверхности фланца шлифовального круга

Класс точности станка | Допуск в мкм прй наибольшем диаметре фланца шлифовального круга в мм | |

до 50 | св. 50 | |

н | 15 | 20 |

П | 9 | 12 |

Метод проверки

На столе станка укрепляется индикатор 1 так, чтобы его измерительный наконечник касался торцовой опорной поверхности фланца 2 на расстоянии от края равном 5 лмс

Шпиндель приводят во вращение. Измерение производят на двух диаметрально противоположных точках.

Проверку производят после выборки осевого рабочего зазора.

Биение определяют как наибольшую величину результатов измерений.

Б. ПРОВЕРКА СТАНКА В РАБОТЕ

Проверка 10

Для проверки станка в работе берут деревообрабатывающий нож с прямолинейной режущей кромкой длиной, соответствующей длине стола. Нож закрепляют на рабочей поверхности стола, а заднюю грань ножа затачивают и доводят на чистовых режимах.

После заточки и доводки нож должен отвечать требованиям, указанным в таблице.

Что проверяется | Класс точности станка | Наибольшая длина ножа в мм | Допуск |

н | До 2500 | 100 | |

10.1. Прямолинейность заточенной режущей кромки (допуск в мкм на длине 1000 мм) | Св. 2500 | 120 | |

п | До 2500 | 60 | |

Св. 2500 | 72 | ||

10.2. Точность угла заострения ножа | н | — | 1э |

п | — | 40' | |

10.3. Шероховатость заточен- | н | — | ^7 |

ных граней ножа по ГОСТ 2789-59 | п | — | ^'8 |

Метод проверки

ЮЛ. Поверочную линейку прикладывают рабочей гранью к режущей кромке ножа, так чтобы она была перпендикулярна передней грани ножа.

Зазор между режущей кромкой и линейкой замеряют щупом. Нож проверяют на столе в зажатом состоянии.

10.2. Угол заострения заточенного ножа измеряют угломером.

Стр. 10 ГОСТ <6929—71

10.3. Шероховатость поверхности заточенной грани носа проверяют с помощью прибора для контроля шероховатости поверх ности.

Редактор А. Л. Владимиров

16000

Сдано в наб. 4V 1971 г. Подл, в печ. J/VI 1971 г. 0,75 п. л.

ИЗМЕНЕНИЕ Ns 1 ГОСТ 16929—71 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Нормы точности

Постановлением Государственного комитата СССР по стандартам от 22.06.79 N9 2208 срок введения установлен

с 01,10.79

Вводная часть. Заменить ссылку; ГОСТ 8—71 на ГОСТ 8—77.

Проверка 10. Таблица. Заменить ссылку и обозначения шероховатости:

ГОСТ 2789—59 на ГОСТ 2789—73; W на №<l,25;v3 на №<0,63.

(ИУС № 8 1979 г.)