МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

11968—

2024

Оборудование деревообрабатывающее

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ ЦИЛИНДРОВЫЕ

Дополнительные требования к проверке точности

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ 11968—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческой организацией «Ассоциация организаций и предприятий деревообрабатывающего машиностроения» (Ассоциация «Древмаш») и Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 «Станки»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 мая 2024 г. № 173-П)

За принятие проголосовали:

Краткое наименование страны по МК(ИСО 3166) 004—97 | Код страны по МК(ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | АМ | ЗАО «Национальный орган по стандартизации и |

метрологии» Республики Армения | ||

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджи кета нда рт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 июля 2024 г. № 1002-ст межгосударственный стандарт ГОСТ 11968—2024 введен в действие в качестве национального стандарта Российской Федерации с 3 февраля 2025 г.

5 ВЗАМЕН ГОСТ 11968—78

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Оформление. ФГБУ «Институт стандартизации», 2024

II

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

ГОСТ 11968—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Требования к проверке точности плоскошлифовальных цилиндровых станков с конвейерной подачей и верхним расположением цилиндров............................................2

4.1 Проверка плоскостности рабочей поверхности конвейера................................2

4.2 Проверка прямолинейности рабочей поверхности опорных балок.........................2

4.3 Проверка расположения рабочих поверхностей опорных балок в одной плоскости...........3

4.4 Проверка параллельности рабочей поверхности конвейера опорным балкам...............3

4.5 Проверка радиального биения цилиндрической поверхности верхних вальцов..............4

4.6 Проверка параллельности образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок.................................................4

4.7 Проверка радиального биения цилиндрической поверхности шлифовальных цилиндров (без фетра)......................................................................5

4.8 Проверка прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров (без фетра).............................................................5

4.9 Проверка параллельности образующей цилиндрической поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок.............................5

4.10 Проверка шероховатости обработанной на станке поверхности детали....................6

5 Требования к проверке точности плоскошлифовальных цилиндровых станков с вальцовой подачей и нижним расположением цилиндров.............................................6

5.1 Проверка расположения рабочих поверхностей опорных балок в одной плоскости...........6

5.2 Проверка радиального биения цилиндрической поверхности нижних подающих вальцов......7

5.3 Проверка параллельности образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности опорных балок в рабочем положении вальцов по высоте.......7

5.4 Проверка радиального биения цилиндрической поверхности прижимных вальцов............8

5.5 Проверка параллельности образующей цилиндрической поверхности прижимных вальцов рабочей поверхности опорных балок.................................................8

5.6 Проверка радиального биения цилиндрической поверхности шлифовальных цилиндров (без фетра)......................................................................8

5.7 Проверка прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров (без фетра).............................................................9

5.8 Проверка параллельности цилиндрической поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок.......................................9

5.9 Проверка равномерности толщины (разнотолщинности) шлифованной фанеры............10

5.10 Проверка шероховатости обработанной на станке поверхности детали...................10

III

ГОСТ 11968—2024

Введение

Настоящий стандарт дополняет ГОСТ 25338 в части требований к испытаниям станков на точность и определяет схемы и методы проверки точности станков.

Стандарт разработан инженером В.В. Горбенко (Ассоциация «Древмаш»).

IV

ГОСТ 11968—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование деревообрабатывающее

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ ЦИЛИНДРОВЫЕ

Дополнительные требования к проверке точности

Woodworking machines. Flat-grinding cylindrical machines. Additional accuracy test requirements

Дата введения — 2025—02—03

1 Область применения

Настоящий стандарт распространяется на плоскошлифовальные цилиндровые станки с конвейерной и вальцовой подачей, предназначенные для шлифования пластей плит, листового материала и рамочных конструкций из древесины (далее — станки).

Стандарт устанавливает дополнительные требования к общим условиям испытаний станков на точность по ГОСТ 25338.

Погрешность выверки станков по уровню не должна быть более 0,15 мм/м.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3647 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 3916.1 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 7016 Изделия из древесины и древесных материалов. Параметры шероховатости поверхности

ГОСТ 15612 Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности

ГОСТ 25338 Оборудование деревообрабатывающее. Испытания на точность и жесткость. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Издание официальное

1

ГОСТ 11968—2024

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1

допуск: Разность между верхним и нижним предельными размерами.

Примечание 1 — Допуск — положительное число.

Примечание 2 — Допуск также может быть определен как разность между верхним и нижним предельными отклонениями.

[ГОСТ 25346—2013, статья 3.2.8]

3.2 допуск параллельности: Наибольшее допускаемое значение отклонения от параллельности.

3.3 допуск плоскостности: Наибольшее допускаемое значение отклонения от плоскостности.

3.4 допуск прямолинейности: Наибольшее допускаемое значение отклонения от прямолинейности.

3.5 допуск расположения: Предел, ограничивающий допускаемое значение отклонения расположения.

3.6 допуск радиального биения: Наибольшее допускаемое значение радиального биения.

4 Требования к проверке точности плоскошлифовальных цилиндровых станков с конвейерной подачей и верхним расположением цилиндров

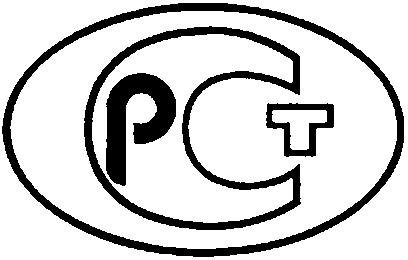

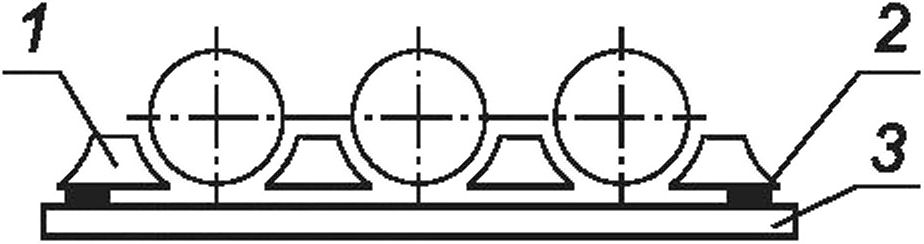

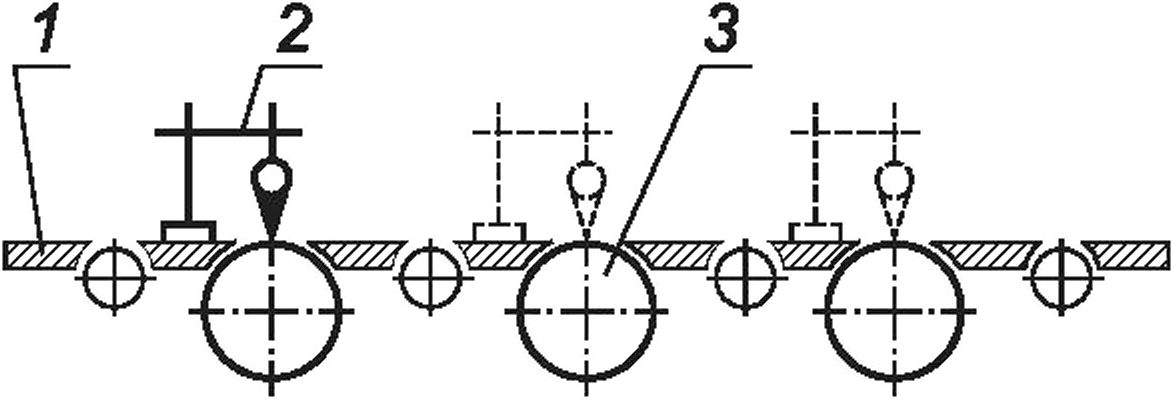

4.1 Проверка плоскостности рабочей поверхности конвейера

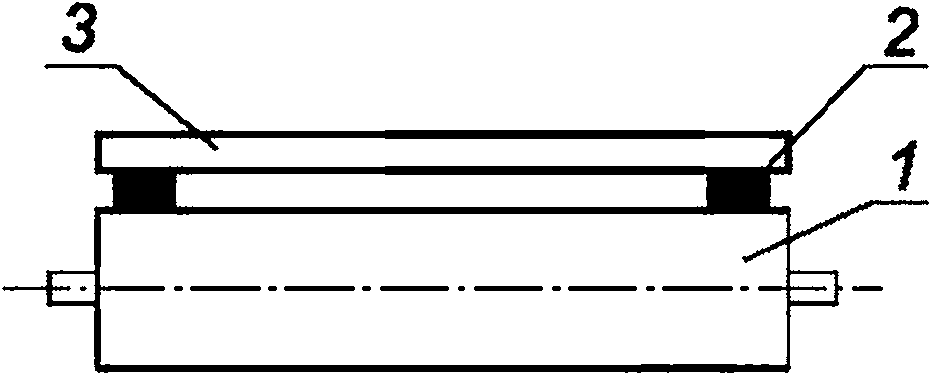

4.1.1 Схема проверки

Схема проверки плоскостности рабочей поверхности конвейера показана на рисунке 1.

1 2 3

1 — рабочая поверхность конвейера; 2 — опоры;

3 — поверочная линейка

Рисунок 1

4.1.2 Метод проверки плоскостности рабочей поверхности конвейера

На рабочей поверхности конвейера в продольных, поперечных и диагональных направлениях на двух опорах (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку.

Просвет между проверяемой поверхностью конвейера и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение определяют как наибольшую разность результатов измерений в каждом направлении. Допуск плоскостности рабочей поверхности конвейера — 0,5 мм на длине 1000 мм.

4.2 Проверка прямолинейности рабочей поверхности опорных балок

4.2.1 Схема проверки

Схема проверки прямолинейности рабочей поверхности опорных балок показана на рисунке 2.

2

ГОСТ 11968—2024

1 2

1 — опорная балка; 2 — опоры; 3 — поверочная линейка

Рисунок 2

4.2.2 Метод проверки прямолинейности рабочей поверхности опорных балок

К рабочей поверхности опорных балок в продольном направлении на двух опорах (плоскопараллельных концевых мерах длины) одинаковой высоты прикладывают поверочную линейку.

Просвет между проверяемой поверхностью опорных балок и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений. Допуск прямолинейности рабочей поверхности опорных балок — 0,1 мм на длине 1000 мм.

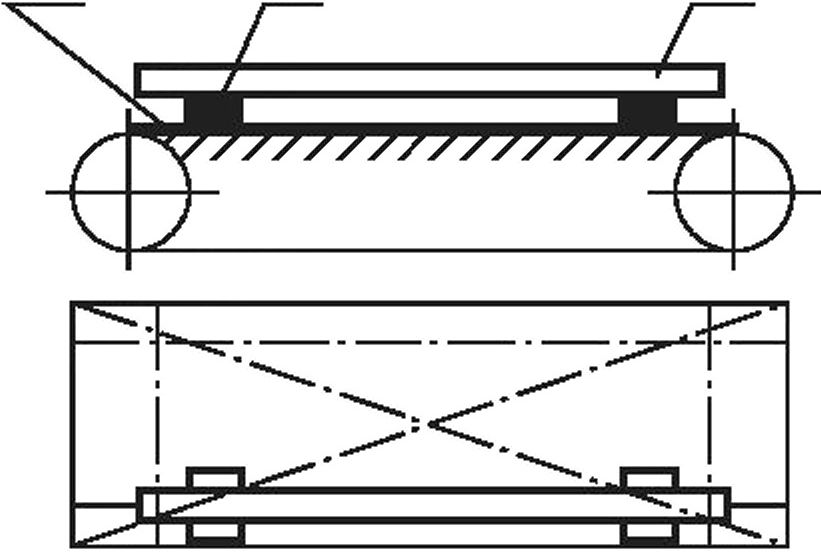

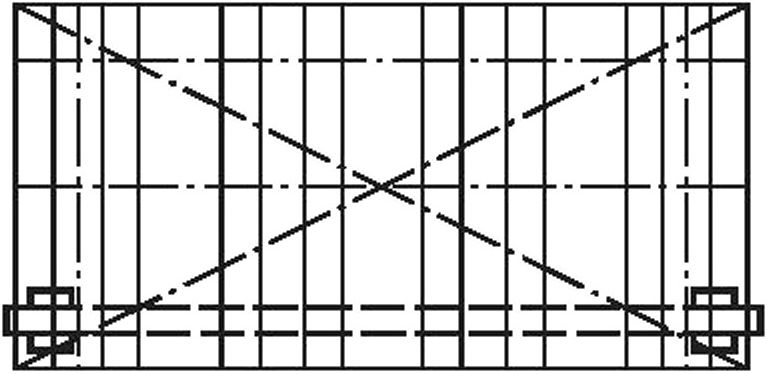

4.3 Проверка расположения рабочих поверхностей опорных балок в одной плоскости

4.3.1 Схема проверки

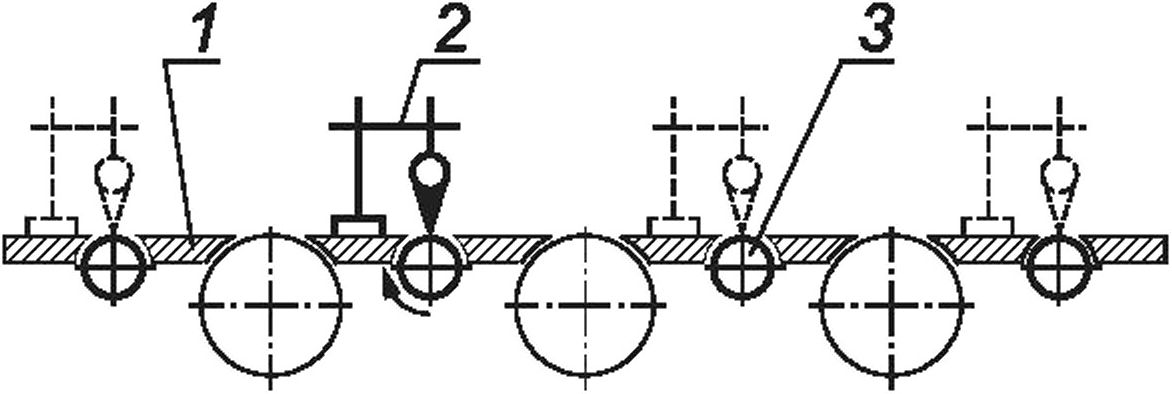

Схема проверки расположения рабочих поверхностей опорных балок в одной плоскости показана на рисунке 3.

1 — опорная балка; 2 — опоры; 3 — поверочная линейка Рисунок 3

4.3.2 Метод проверки расположения рабочих поверхностей опорных балок в одной плоскости

К рабочим поверхностям крайних опорных балок в продольных и диагональных направлениях на двух опорах одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают поверочную линейку.

Просвет между проверяемой поверхностью опорных балок и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от плоскости определяют как наибольшую разность результатов измерений в каждом направлении. Допуск расположения рабочих поверхностей опорных балок в одной плоскости — 0,1 мм на длине 1000 мм.

4.4 Проверка параллельности рабочей поверхности конвейера опорным балкам

4.4.1 Схема проверки

Схема проверки параллельности рабочих поверхностей конвейера опорным балкам показана на рисунке 4.

3

1 — рабочая поверхность конвейера; 2 — средство измерений; । д ■ ‘ 2

3 — опорная балка М

Рисунок 4 I^^WWWTWJ

3

ГОСТ 11968—2024

4.4.2 Метод проверки параллельности рабочей поверхности конвейера опорным балкам

На рабочую поверхность конвейера устанавливают средство измерений так, чтобы его измерительный наконечник касался рабочей поверхности опорной балки и был перпендикулярен ей.

Измерения производят в двух крайних положениях по длине опорных балок.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине опорных балок. Допуск параллельности рабочей поверхности конвейера опорным балкам — 0,5 мм на длине 1000 мм.

4.5 Проверка радиального биения цилиндрической поверхности верхних вальцов

4.5.1 Схема проверки

Схема проверки радиального биения цилиндрической поверхности верхних вальцов показана на рисунке 5.

3

PWWT^WTTTW^

1 — рабочая поверхность конвейера; 2 — средство измерений; 3 — валец

Рисунок 5

4.5.2 Метод проверки радиального биения цилиндрической поверхности верхних вальцов

На рабочую поверхность конвейера устанавливают средство измерений так, чтобы его измерительный наконечник касался нижней образующей вальца и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого вальца.

Радиальное биение определяют как наибольшую величину алгебраической разности показаний показывающего измерительного прибора в одном из его положений. Допуск радиального биения — 0,05 мм.

4.6 Проверка параллельности образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок

4.6.1 Схема проверки

Схема проверки параллельности образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок показана на рисунке 6.

7 — опорная балка; 2 — средство измерений; 3 — валец

Рисунок 6

4.6.2 Метод проверки параллельности образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок

На рабочей поверхности опорных балок укрепляют средство измерений так, чтобы его измерительный наконечник касался нижней образующей вальца и был перпендикулярен ей в плоскости измерения.

Измерения проводят в крайних сечениях по длине каждого вальца.

Отклонение от параллельности образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок определяют как наибольшую алгебраическую разность показаний из-4

ГОСТ 11968—2024

мерительного прибора в двух крайних положениях по длине вальцов. Допуск параллельности — 0,1 мм на длине 1000 мм.

4.7 Проверка радиального биения цилиндрической поверхности шлифовальных цилиндров (без фетра)

4.7.1 Схема проверки

Схема проверки радиального биения цилиндрической поверхности шлифовальных цилиндров показана на рисунке 7.

1 — верхний блок станка; 2 — средство измерений; 3— валец

Рисунок 7

4.7.2 Метод проверки радиального биения цилиндрической поверхности шлифовальных цилиндров

На верхний блок станка устанавливают средство измерений так, чтобы его измерительный наконечник касался верхней поверхности шлифовального цилиндра и был перпендикулярен ей в плоскости измерения.

Измерения проводят в двух крайних сечениях по длине каждого цилиндра.

Биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений. Допуск биения — 0,05 мм.

4.8 Проверка прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров (без фетра)

4.8.1 Схема проверки

Схема проверки прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров показана на рисунке 8.

1 — шлифовальный цилиндр; 2 — опоры; 3 — поверочная линейка

Рисунок 8

4.8.2 Метод проверки прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров

На верхнюю образующую шлифовального цилиндра в направлении его оси на двух опорах одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку.

Просвет между проверяемой поверхностью шлифовального цилиндра и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений. Допуск прямолинейности — 0,05 мм на длине 1000 мм.

4.9 Проверка параллельности образующей цилиндрической поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок

4.9.1 Схема проверки

Схема проверки параллельности образующей цилиндрической поверхности шлифовальных цилиндров рабочей поверхности опорных балок показана на рисунке 9.

5

ГОСТ 11968—2024

1 — опорная балка; 2 — средство измерений; 3 — шлифовальный цилиндр

Рисунок 9

4.9.2 Метод проверки параллельности образующей цилиндрической поверхности шлифовальных цилиндров рабочей поверхности опорных балок

На рабочей поверхности опорных балок 1 укрепляют средство измерений 2 так, чтобы его измерительный наконечник касался нижней образующей шлифовального цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения проводят в двух крайних рабочих положениях цилиндров по высоте.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в крайних положениях по длине цилиндров. Допуск параллельности — 0,1 мм на длине 1000 мм.

4.10 Проверка шероховатости обработанной на станке поверхности детали

4.10.1 Условия проверки шероховатости

При чистовом режиме шлифуются детали с параметром шероховатости поверхности Rmmax не более 200 мкм по ГОСТ 7016 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647.

Параметр шероховатости шлифованной поверхности детали Rm должен быть не более 60 мкм по ГОСТ 7016.

4.10.2 Метод определения параметра шероховатости Rm

Метод определения параметра шероховатости шлифованной поверхности детали Rm — согласно ГОСТ 15612.

5 Требования к проверке точности плоскошлифовальных цилиндровых станков с вальцовой подачей и нижним расположением цилиндров

5.1 Проверка расположения рабочих поверхностей опорных балок в одной плоскости

5.1.1 Схема проверки

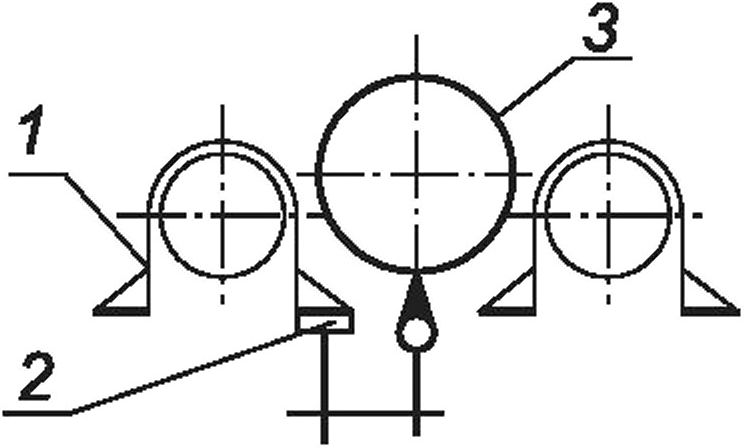

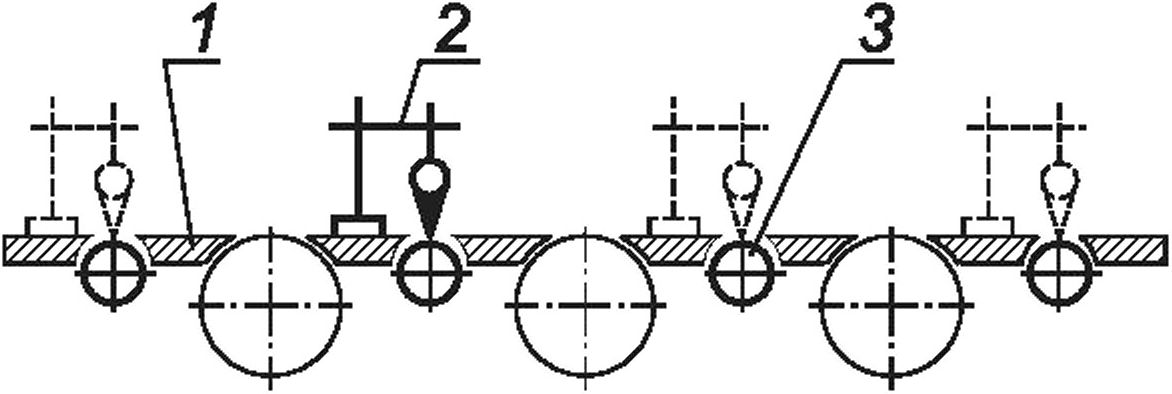

Схема проверки расположения рабочих поверхностей опорных балок показана на рисунке 10.

1 — опорная балка; 2 — опора; 3 — поверочная линейка

Рисунок 10

5.1.2 Метод проверки расположения рабочих поверхностей опорных балок

На рабочей поверхности крайних опорных балок в продольных и диагональных направлениях на двух опорах (плоскопараллельных концевых мерах длины) одинаковой высоты устанавливают поверочную линейку.

6

ГОСТ 11968—2024

Просвет между проверяемой поверхностью опорных балок и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от плоскостности определяют как наибольшую разность результатов измерений в каждом направлении. Допуск плоскостности — 0,15 мм на длине 1000 мм.

5.2 Проверка радиального биения цилиндрической поверхности нижних подающих вальцов

5.2.1 Схема проверки

Схема проверки радиального биения цилиндрической поверхности нижних подающих вальцов показана на рисунке 11.

1 — опорная балка; 2 — средство измерений; 3— подающий валец

Рисунок 11

5.2.2 Метод проверки радиального биения цилиндрической поверхности нижних подающих вальцов

На рабочую поверхность опорных балок 1 устанавливают средство измерений 2 так, чтобы его измерительный наконечник касался верхней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерение проводят в крайних сечениях по длине каждого вальца.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений. Допуск радиального биения — 0,05 мм.

5.3 Проверка параллельности образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности опорных балок в рабочем положении вальцов по высоте

5.3.1 Схема проверки

Схема проверки параллельности образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности опорных балок в рабочем положении вальцов по высоте показана на рисунке 12.

1 — опорная балка; 2 — средство измерений; 3— подающий валец Рисунок 12

5.3.2 Метод проверки параллельности образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности опорных балок

На рабочую поверхность опорных балок устанавливают средство измерений так, чтобы его измерительный наконечник касался верхней поверхности вальца и был перпендикулярен ей в плоскости измерения.

Измерения проводят в двух крайних сечениях по длине каждого вальца.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине подающего вальца. Допуск параллельности — 0,1 мм на длине 1000 мм.

7

ГОСТ 11968—2024

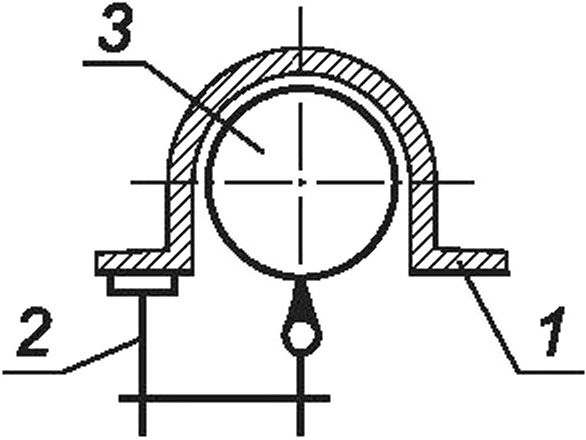

5.4 Проверка радиального биения цилиндрической поверхности прижимных вальцов

5.4.1 Схема проверки

Схема проверки радиального биения цилиндрической поверхности прижимных вальцов показана

на рисунке 13.

F777Z77777777777^^

1 — опорная балка; 2 — средство измерений; 3— подающий валец

Рисунок 13

5.4.2 Метод проверки радиального биения цилиндрической поверхности прижимных вальцов

На рабочую поверхность опорных балок устанавливают средство измерений так, чтобы его измерительный наконечник касался нижней образующей вальца и был перпендикулярен ей в плоскости измерения.

Измерение проводят в крайних сечениях по длине каждого вальца.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений. Допуск радиального биения — 0,05 мм.

5.5 Проверка параллельности образующей цилиндрической поверхности прижимных вальцов рабочей поверхности опорных балок

5.5.1 Схема проверки

Схема проверки параллельности образующей цилиндрической поверхности прижимных вальцов рабочей поверхности опорных балок показана на рисунке 14.

RWWWZ^

7 — опорная балка; 2 — средство измерений; 3 — подающий валец

Рисунок 14

5.5.2 Метод проверки параллельности образующей цилиндрической поверхности прижимных вальцов рабочей поверхности опорных балок

На рабочую поверхность опорных балок 1 устанавливают средство измерений 2 так, чтобы его измерительный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерения проводят в крайних сечениях по длине каждого вальца.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине вальцов. Допуск параллельности — 0,1 мм на длине 1000 мм.

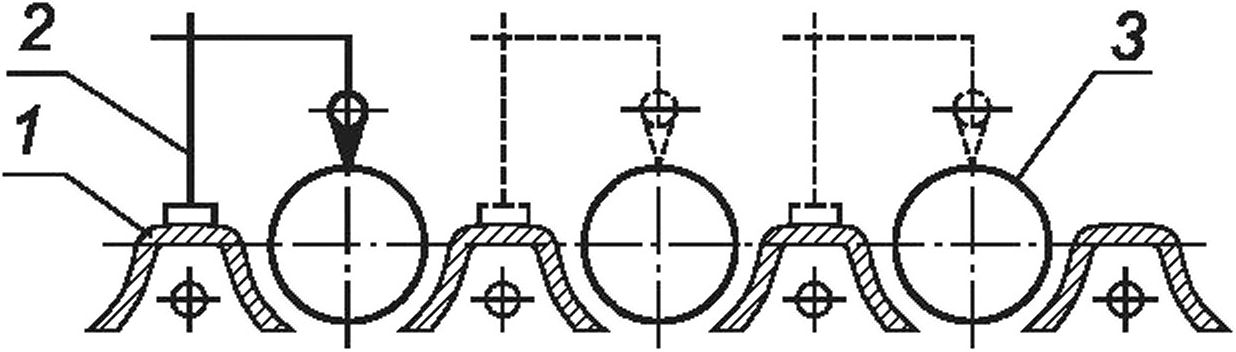

5.6 Проверка радиального биения цилиндрической поверхности шлифовальных цилиндров (без фетра)

5.6.1 Схема проверки

Схема проверки радиального биения поверхности шлифовальных цилиндров показана на рисун

ке 15.

8

ГОСТ 11968—2024

1 — опорная балка; 2 — средство измерений; 3— подающий валец

Рисунок 15

5.6.2 Метод проверки радиального биения цилиндрической поверхности шлифовальных цилиндров

На рабочую поверхность опорных балок устанавливают средство измерений так, чтобы его измерительный наконечник касался верхней образующей цилиндра и был перпендикулярен ей в плоскости измерения.

Измерения проводят в двух крайних сечениях по длине каждого цилиндра.

Радиальное биение определяют как наибольшую алгебраическую разность показаний измерительного прибора в одном из его положений. Допуск радиального биения — 0,05 мм.

5.7 Проверка прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров (без фетра)

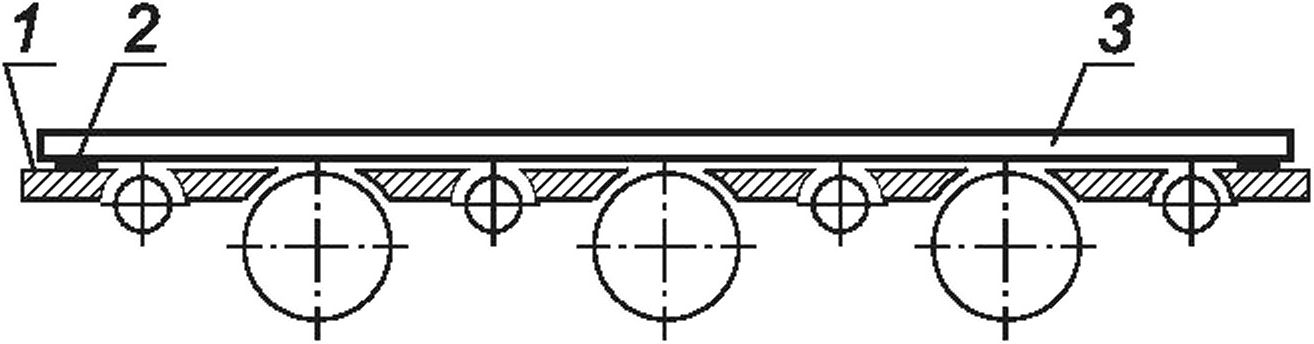

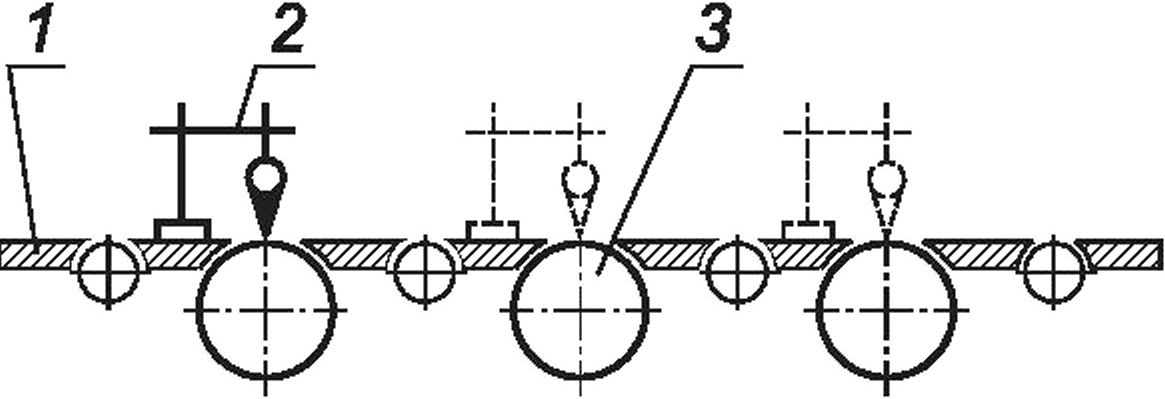

5.7.1 Схема проверки

Схема проверки прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров показана на рисунке 16.

1 — шлифовальный цилиндр; 2 — опора; 3 — поверочная линейка

Рисунок 16

5.7.2 Метод проверки прямолинейности образующей цилиндрической поверхности шлифовальных цилиндров

На верхнюю поверхность шлифовального цилиндра в направлении его оси на двух опорах одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку.

Просвет между проверяемой поверхностью шлифовального цилиндра и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений. Допуск прямолинейности — 0,05 мм на длине 1000 мм.

5.8 Проверка параллельности цилиндрической поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок

5.8.1 Схема проверки

Схема проверки параллельности цилиндрической поверхности шлифовальных цилиндров рабочей поверхности опорных балок показана на рисунке 17.

1 — опорная балка; 2 — средство измерений; 3 — шлифовальный цилиндр

Рисунок 17

9

ГОСТ 11968—2024

5.8.2 Метод проверки параллельности цилиндрической поверхности шлифовальных цилиндров рабочей поверхности опорных балок

На рабочую поверхность опорных балок устанавливают средство измерений так, чтобы его измерительный наконечник касался верхней образующей шлифовального цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого цилиндра.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний средства измерений в двух крайних положениях по длине цилиндров. Допуск параллельности — 0,1 мм на длине 1000 мм.

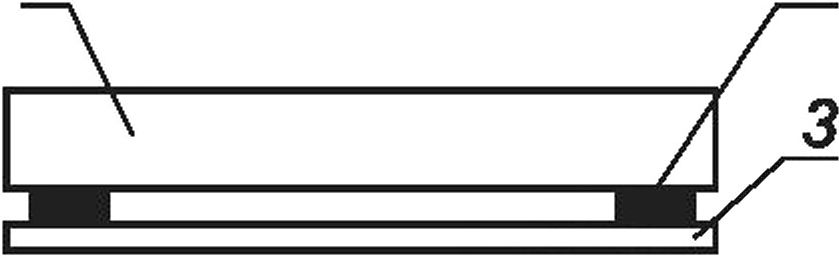

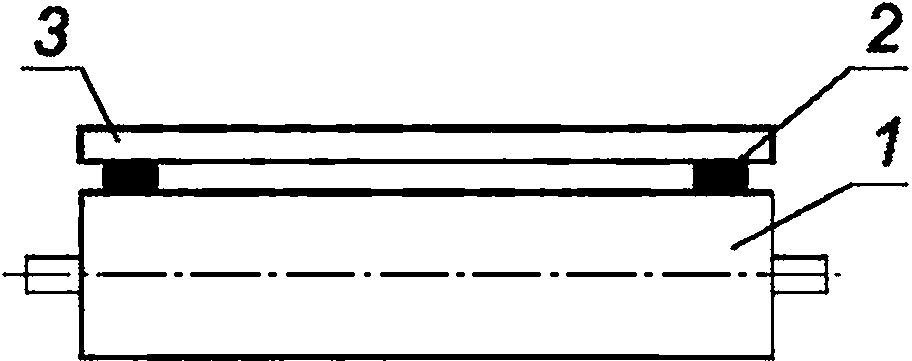

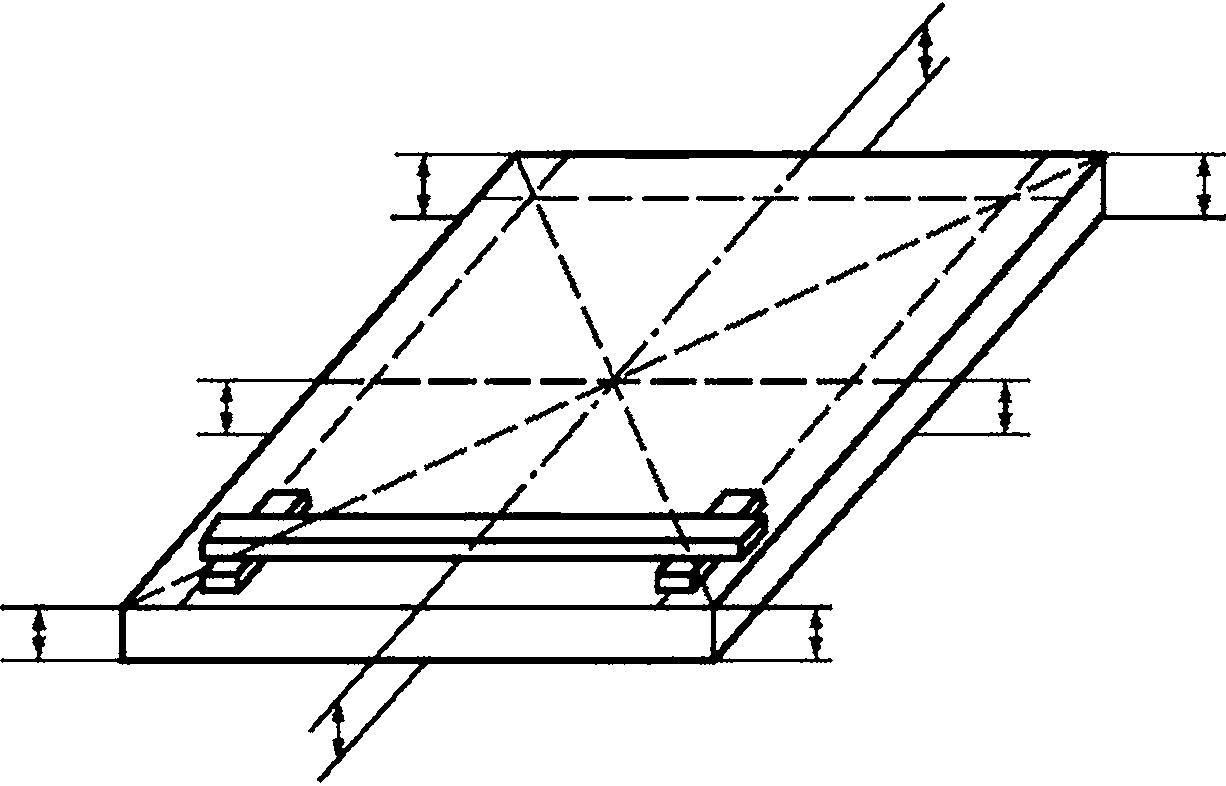

5.9 Проверка равномерности толщины (разнотолщинности) шлифованной фанеры

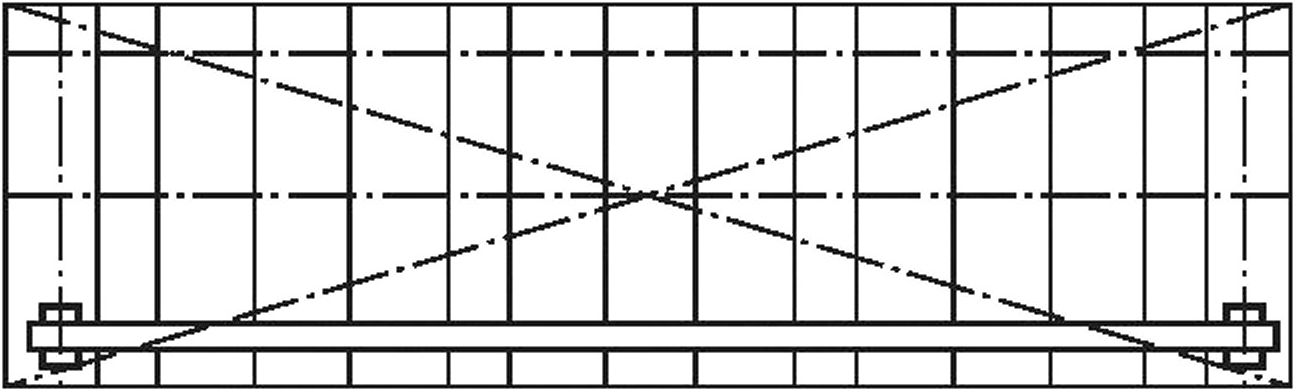

5.9.1 Схема проверки

Схема проверки равномерности толщины (разнотолщинности) шлифованной фанеры показана на рисунке 18.

Рисунок 18

5.9.2 Метод проверки равномерности толщины (разнотолщинности) шлифованной фанеры

На станке шлифуется с двух сторон лист клееной фанеры по ГОСТ 3916.1 толщиной не менее 3 мм.

Толщину листа фанеры измеряют штангенциркулем в местах, указанных на рисунке 18.

Значение разнотолщинности определяется как разница между наибольшей и наименьшей толщиной в одном листе фанеры. Разнотолщинность не должна превышать значений по ГОСТ 3916.1.

5.10 Проверка шероховатости обработанной на станке поверхности детали

5.10.1 Условия проверки шероховатости

При чистовом режиме на станке шлифуются детали с параметром шероховатости поверхности Rmmax не более 200 мкм по ГОСТ 7016 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647.

Параметр шероховатости шлифованной поверхности детали Rm должен быть не более 60 мкм по ГОСТ 7016.

5.10.2 Метод определения параметра шероховатости Rm

Метод определения параметра шероховатости шлифованной поверхности детали Rm — согласно ГОСТ 15612.

10

ГОСТ 11968—2024

УДК 621.924:006.354

МКС 25.080.10

Ключевые слова: деревообрабатывающие плоскошлифовальные станки, точность, плоскостность, прямолинейность, параллельность, радиальное биение, фанера, шероховатость, равномерность толщины

11

Редактор fl.С. Зимилова Технический редактор И.Е. Черепкова Корректор О.В. Лазарева Компьютерная верстка Л.А. Круговой

Сдано в набор 08.08.2024. Подписано в печать 09.08.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,58.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.