ГОСТ 5642-88

Группа Г81

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ШЛИЦЕФРЕЗЕРНЫЕ

Нормы точности

Spline hobbing machines. Standards of accuracy

ОКП 38 1672

ОКП 38 1572

Дата введения 1989-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

B.C.Васильев, д-р техн. наук; А.Н.Байков, канд. техн. наук; Н.Ф.Хлебалин, д-р техн. наук; Ю.И.Варварова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 04.03.88 N 465

3. Срок проверки - 1993 г.; периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 5642-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8-82 | Вводная часть |

ГОСТ 1139-80 | Вводная часть |

ГОСТ 22267-76 | 1.1-1.10, 1.11.2; 1.11.3 |

ГОСТ 25443-82 | 2.1 |

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ (июнь 1998 г.) с Изменением N 1, утвержденным в январе 1990 г. (ИУС 4-90)

Настоящий стандарт распространяется на горизонтальные шлицефрезерные станки классов точности Н и П для нарезания методом обкатки зубьев шлицевых (зубчатых) валов с прямобочным и эвольвентным профилем нормального и повышенного классов точности по ГОСТ 1139, а также валов-шестерен.

Стандарт устанавливает дополнительные требования к общим условиям испытания станков на точность по ГОСТ 8.

1. Нормы точности станков не должны превышать значений, указанных в пп.1.1-1.13.

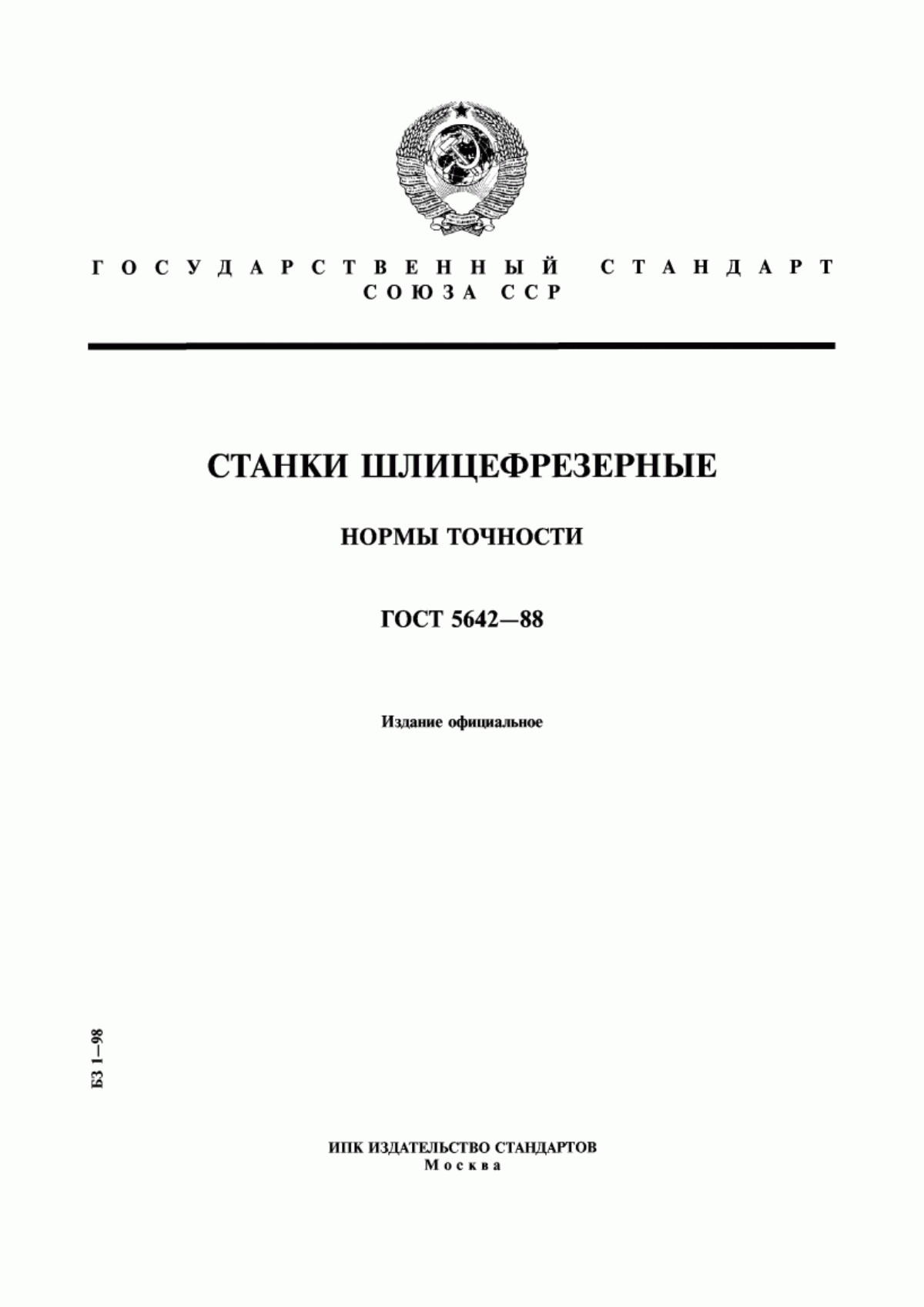

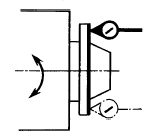

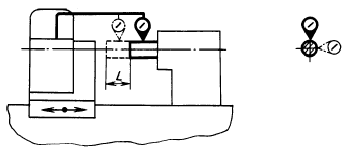

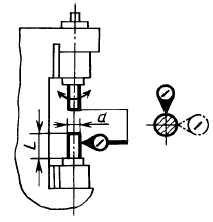

1.1. Прямолинейность и параллельность траектории перемещения фрезерной бабки (стола) относительно оси, проходящей через центры передней и задней бабок в вертикальной и горизонтальной плоскостях (черт.1, табл.1).

Черт.1

Таблица 1

Наибольшая длина перемещения, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 500 включ. | 12 | 8 |

Св. 500 до 800 " | 16 | 10 |

" 800 " 1250 " | 20 | 12 |

" 1250 " 2000 " | 25 | 16 |

Измерения - по ГОСТ 22267, разд.6, метод 3а.

При длине перемещения фрезерной бабки (стола) свыше 1600 мм проверку производят только на длине измерения 1600 мм.

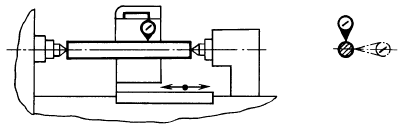

1.2. Соосность шпинделя передней бабки и пиноли задней бабки в вертикальной и горизонтальной плоскостях (черт.2, табл.2).

Черт.2

Таблица 2

Наибольшая длина перемещения фрезерной бабки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

Св. 1600 | 30 | 20 |

Смещение пиноли задней бабки может быть только вверх и в сторону фрезерной бабки | ||

Измерение - по ГОСТ 22267, разд.14, метод 4.

Измерения производят на близком, среднем и наиболее удаленном расстоянии задней бабки от передней при наименьшем вылете пиноли.

Длина контрольной оправки не должна превышать 2 .

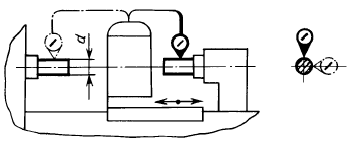

1.3. Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон (черт.3, табл.3).

Черт.3

Таблица 3

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 125 включ. | 8 | 5 |

Св. 125 " 200 " | 10 | 6 |

Измерения - по ГОСТ 22267, разд.15, метод 1.

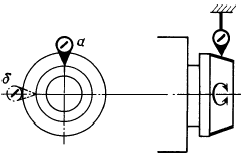

1.4. Торцовое биение опорной поверхности шпинделя передней бабки под патрон (черт.4, табл.4).

Черт.4

Таблица 4

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 125 включ. | 8 | 5 |

Св. 125 " 200 " | 10 | 6 |

Примечание. Допуски, указанные в табл.4, до 01.01.90 являются рекомендуемыми.

Измерение - по ГОСТ 22267, разд.18, метод 1.

При проверке торцового биения без предварительного натяга подшипников осевое усилие должно быть указано в технических условиях на конкретные модели станков.

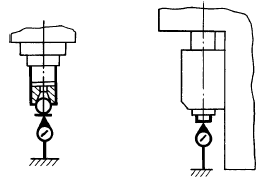

1.5. Осевое биение шпинделя передней бабки (черт.5, табл.5).

Черт.5

Таблица 5

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 125 включ. | 5 | 3 |

Св. 125 " 200 " | 6 | 4 |

Примечание. Допуски, указанные табл.5, до 01.01.90 являются рекомендуемыми.

Измерение - по ГОСТ 22267, разд.17, метод. 1.

1.6. Радиальное биение оси конического отверстия шпинделя передней бабки (черт.6, табл.6):

1) у торца шпинделя;

2) на расстоянии от торца.

Черт.6

Таблица 6

Наибольший диаметр обрабатываемой заготовки, мм | Номер проверки | Допуск, мкм, для станков класса точности | |

Н | П | ||

До 200 включ. | 1.6.1) | 10 | 6 |

1.6.2) | 16 | 10 | |

Измерения - по ГОСТ 22267, разд.15, метод 2.

1.7. Параллельность оси вращения шпинделя передней бабки направлению перемещения фрезерной бабки (стола) в вертикальной и горизонтальной плоскостях (черт.7, табл.7).

Черт.7

Таблица 7

Наибольший диаметр обрабатываемой заготовки, мм |

| Допуск, мкм, для станков класса точности | |

Н | П | ||

До 125 включ. | 200 | 12 | 8 |

Св. 125 " 200 " | 300 | 14 | 10 |

Свободный конец оправки может отклоняться: 1) в вертикальной плоскости - только вверх; 2) в горизонтальной плоскости - к фрезерной бабке. | |||

Измерения - по ГОСТ 22267, разд.6, метод 3а.

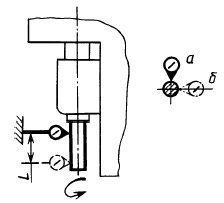

1.8. Параллельность оси пиноли задней бабки направлению продольного перемещения фрезерной бабки (стола) в вертикальной и горизонтальной плоскостях (черт.8, табл.8).

Черт.8

Таблица 8

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 125 включ. | 12 | 8 |

Св. 125 " 200 " | 16 | 10 |

При выдвижении конец пиноли может отклоняться вверх и в сторону фрезерной бабки | ||

Измерения - по ГОСТ 22267, разд.6, метод 3б.

Измерения производят на длине не более, чем 0,8 длины перемещения пиноли при выдвинутом и закрепленном ее положении.

1.9. Радиальное биение оси отверстия шпинделя фрезы (черт.9, табл.9):

1) у торца шпинделя;

2) на расстоянии от торца.

Черт.9

Таблица 9

Наибольший диаметр обрабатываемой заготовки, мм | Номер проверки |

| Допуск, мкм, для станков класса точности | |

Н | П | |||

До 125 включ. | 1.9.1 | - | 8 | 5 |

1.9.2 | 200 | 10 | 6 | |

Св. 125 " 200 " | 1.9.1 | - | 10 | 6 |

1.9.2 | 300 | 16 | 8 | |

Измерение - по ГОСТ 22267, разд.15, метод 2.

1.10. Осевое биение шпинделя фрезы (черт.10, табл.10).

Черт.10

Таблица 10

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 125 включ. | 5 | 3 |

Св. 125 " 200 " | 6 | 4 |

Измерения - по ГОСТ 22267, разд.17, метод 1.

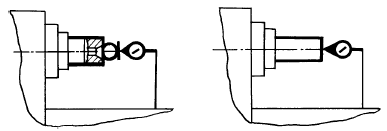

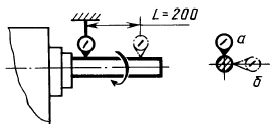

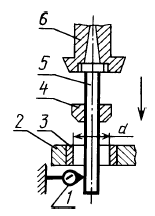

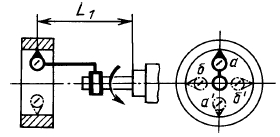

1.11. Соосность отверстия подшипника, поддерживающего конец оправки фрезы, с осью вращения шпинделя (черт.11-13 и табл.11).

Черт.11

Черт.12

Черт.13

Таблица 11

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 125 включ. | 12 | 8 |

Св. 125 " 200 " | 16 | 10 |

Примечание. Допуски, указанные в табл.11, до 01.01.90 являются рекомендуемыми.

1.11.1. Измерения - с помощью контрольной оправки, кольца, контрольной втулки и измерительного прибора, как указано на черт.11.

В отверстие шпинделя фрезы 6 вставляют контрольную оправку 5 с цилиндрической рабочей поверхностью. На контрольную оправку надевают контрольную втулку 4 с направляющим конусом на конце.

В отверстие подшипника поддержки 2 вставляют контрольное кольцо 3 (диаметр отверстия кольца 3 соответствует наружному диаметру втулки 4). Втулку 4 вводят в кольцо 3 при закрепленной поддержке. На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался свободного конца цилиндрической поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Измерения производят в двух взаимно перпендикулярных плоскостях до и после ввода втулки 4 в кольцо 3.

Отклонение определяют как алгебраическую разность показаний измерительного прибора в каждом его положении.

1.11.2. Измерения - по ГОСТ 22267, разд.14, метод 1, и черт.12, при этом ![]() .

.

1.11.3. Измерения - по ГОСТ 22267, разд.14, метод 5, и черт.13, при этом - не менее наибольшей длины червячной фрезы.

1.12. Точность кинематической цепи взаимосвязанного поворота шпинделя передней бабки (шпинделя изделия) и шпинделя фрезы (табл.12):

1) накопленная погрешность поворота;

2) периодическая погрешность поворота.

Таблица 12

Наибольший диаметр обрабатываемой заготовки, мм | Номер проверки | Допуск, ...", для станков класса точности | |

Н | П | ||

До 125 включ. | 1.12.1) | 125 | 80 |

1.12.2) | 40 | 25 | |

Св. 125 до 200 включ. | 1.12.1) | 100 | 65 |

1.12.2) | 32 | 20 | |

Измерения производят с помощью угломерного прибора (типа кинематомера, полигона и т.п.), указывающего погрешность взаимосвязанного поворота шпинделя передней бабки (шпинделя изделия) относительно шпинделя фрезы. При проверке цепь обката станка настраивают на передаточное отношение, наиболее близкое к передаточному отношению при нарезании образца-изделия (см. пп.2.7 и 2.8).

Измерения производят за один оборот шпинделя передней бабки (шпинделя изделия) при двух направлениях вращения шпинделя.

Отклонение определяют как:

1) наибольшую накопленную погрешность за один оборот шпинделя передней бабки (шпинделя изделия);

2) наибольшую удвоенную амплитуду периодической составляющей кинематической погрешности за один оборот шпинделя передней бабки (шпинделя изделия).

Примечание. Проверка по п.1.12 является рекомендуемой.

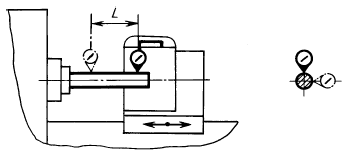

1.13. Точность кинематической цепи взаимосвязанных движений продольного линейного перемещения суппорта фрезы относительно поворота шпинделя передней бабки (шпинделя изделия) для станков с механизмом дифференциала:

1) накопленная погрешность перемещения (табл.13);

2) периодическая погрешность перемещения (табл.14).

Таблица 13

Накопленная погрешность перемещения

Длина перемещения суппорта фрезы, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

25 | 12 | 8 |

100 | 20 | 12 |

300 | 30 | 20 |

500 | 40 | 25 |

Таблица 14

Периодическая погрешность перемещения

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 200 включ. | 8 | 5 |

Измерения производят с помощью прибора, обеспечивающего непрерывную запись результатов измерения (устройство типа линейно-кругового кинематомера, полигона и т.п.), указывающего погрешность взаимосвязанных движений - линейного перемещения суппорта фрезы относительно поворота шпинделя передней бабки (шпинделя изделия) с количеством точек не менее 4-6 на один оборот ходового винта.

При измерении цепь подач настраивают таким образом, чтобы на каждый оборот шпинделя передней бабки (шпинделя изделия) суппорт фрезы перемещался на длину хода, не кратную шагу ходового винта.

Измерения производят поочередно при двух направлениях вращения шпинделя передней бабки (шпинделя изделия) на всей длине хода суппорта фрезы.

Отклонение определяют как:

1) наибольшую накопленную погрешность на угле поворота шпинделя передней бабки (шпинделя изделия), на фактическом перемещении суппорта фрезы;

2) наибольшую удвоенную амплитуду периодической составляющей кинематической погрешности на угле поворота шпинделя передней бабки (шпинделя изделия), на фактическом перемещении суппорта фрезы.

Примечание. Проверка по п.1.13 является рекомендуемой.

1.12, 1.13 (Измененная редакция, Изм. N 1).

2. ТОЧНОСТЬ ОБРАБОТКИ ОБРАЗЦОВ-ИЗДЕЛИЙ

2.1. Общие требования к образцам-изделиям - по ГОСТ 25443.

2.2. Нормы точности образцов изделий не должны превышать значений, указанных в пп.2.6-2.9.

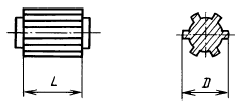

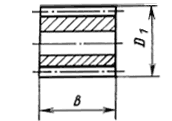

2.3. Форма и размеры образцов-изделий

Форма и размеры образцов-изделий должны соответствовать указанным на черт.14 и 15.

![]() ;

;![]() ,

,

где ![]() - наибольший диаметр обрабатываемой заготовки;

- наибольший диаметр обрабатываемой заготовки; - длина зубчатого (шлицевого) валика

Черт.14

![]() ;

;![]() ,

,![]() ,

,

где - диаметр зубчатого колеса;

- ширина зубчатого венца образца-изделия;

![]() - наибольший модуль нарезаемых зубьев;

- наибольший модуль нарезаемых зубьев;

Угол наклона зубьев 20°

Черт.15

Число зубьев нарезанного колеса должно быть не равным и не кратным числу зубьев делительного червячного колеса.

2.4. Материал образцов-изделий

Материал образцов-изделий: среднеуглеродистая сталь (600...750 Н/мм

) или серый чугун (НВ 170...241).

2.5. Условия обработки образцов-изделий

В эксплуатационных документах станка должны содержаться следующие данные для проверок:

способ установки и крепления образца-изделия;

глубина резания;

подача на оборот заготовки;

окружная скорость или частота вращения режущего инструмента;

качество, количество охлаждающей жидкости.

2.6. Параллельность боковых поверхностей зубьев шлицевого вала между собой и с осью изделия

Допуск при наибольшем диаметре обрабатываемой заготовки до 200 мм (см. черт.14) для станков класса точности:

Н | 30 мкм; | |||

П | 20 мкм. | |||

Измерение параллельности боковых поверхностей зубьев вала производят путем перемещения салазок с измерительным прибором параллельно оси изделия. Измерительный наконечник измерительного прибора должен касаться боковой поверхности шлица изделия, установленного в контрольных центрах.

2.7. Точность положения профилей зубьев по всей окружности. Накопленная погрешность окружного шага (табл.15).

Таблица 15

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, ...", для станков класса точности | |

Н | П | |

До 125 включ. | 160 | 100 |

Св. 125 " 200 " | 125 | 80 |

Измерения производят поочередно по обоим профилям зубьев прибором, предназначенным для контроля окружных шагов и позволяющим определить точность положения профилей непосредственно или путем последующего пересчета результатов измерений.

Определяют наибольшую алгебраическую разность значений накопленных погрешностей окружных шагов одноименных профилей зубьев в пределах всей окружности колеса.

2.8. Точность положения профиля соседних зубьев. Разность соседних окружных шагов (табл.16).

Таблица 16

Наибольший диаметр обрабатываемой заготовки, мм | Допуск, ...", для станков класса точности | |

Н | П | |

До 125 включ. | 50 | 30 |

Св. 125 " 200 " | 40 | 25 |

Измерения производят поочередно по обоим профилям зубьев прибором, предназначенным для контроля окружных шагов.

Определяется наибольшая разность между соседними окружными шагами в пределах всей окружности колеса.

2.9. Точность направления зуба (для станков с механизмом дифференциала) (табл.17).

Таблица 17

Ширина зубчатого венца, мм | Допуск, мкм, для станков класса точности | |

Н | П | |

До 50 включ. | 15 | 12 |

Св. 50 " 100 " | 18 | 14 |

" 100 " 160 " | 20 | 16 |

" 160 " 250 " | 23 | 18 |

Примечание. Допуски, указанные в табл.17, до 01.01.90 являются рекомендуемыми.

На станке при чистовом режиме нарезают косозубое колесо с углом наклона зубьев 20°.

Измерения осуществляют с помощью измерительного прибора для контроля направления зуба. Точность определяют по обоим профилям не менее чем на четырех зубьях, расположенных под углом 90° на окружности образца-изделия.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1998