ГОСТ ISO/TR 16907-2017

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Станки металлорежущие

КОРРЕКЦИЯ ГЕОМЕТРИЧЕСКИХ ПОГРЕШНОСТЕЙ С ПОМОЩЬЮ ЧПУ

Machine tools. Numerical compensation of geometric errors

МКС 25.080.01

Дата введения 2019-03-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5, который выполнен Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 7 ноября 2018 г. N 937-ст межгосударственный стандарт ГОСТ ISO/TR 16907-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному документу ISO/TR 16907:2015* "Станки металлорежущие. Коррекция геометрических погрешностей с помощью ЧПУ" ("Machine tools - Numerical compensation of geometric errors", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков"

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Октябрь 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт содержит информацию по коррекции геометрических погрешностей станков с помощью ЧПУ.

Коррекция геометрических погрешностей с помощью ЧПУ целесообразна для:

- повышения точности деталей, обрабатываемых на станках;

- уменьшения стоимости производства станков и сборки;

- уменьшения стоимости технического обслуживания станка в течение его жизненного цикла путем добавления или замены механических частей.

Информация, содержащаяся в настоящем стандарте, может быть полезной для производителей/ поставщиков станков, пользователей, специалистов метрологической службы и производителей метрологических инструментов.

Настоящий стандарт содержит общую информацию о коррекции геометрических погрешностей с помощью ЧПУ согласно ISO 230-2:2014.

1 Область применения

Настоящий стандарт содержит информацию для понимания и применения коррекции геометрических погрешностей с помощью ЧПУ, включая:

- термины, связанные с коррекцией с помощью ЧПУ;

- представление выходных данных в виде функций погрешностей исходя из различных методов измерений;

- выявление и классификацию методов коррекции, применяемых в настоящее время различными системами ЧПУ;

- информацию для понимания и применения различных видов коррекции с помощью ЧПУ.

Настоящий стандарт не содержит подробного описания методик измерения геометрических погрешностей, которые раскрываются в ISO 230 (все части) и стандартах оценки специфичных характеристик станков, а также не предназначен для использования в качестве теоретического и практического руководства по существующим технологиям.

Особое внимание в настоящем стандарте уделяется геометрическим погрешностям станков, работающих в режиме холостого хода или квазистатическом режиме. Погрешности, возникающие в результате приложения динамических сил, наряду с другими ошибками, оказывающими влияние на качество готовой детали (напр., износ резца), не рассматриваются в данном стандарте.

Деформации вследствие изменения статической нагрузки путем перемещений по осям рассматриваются в 7.4.2.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 230-1:2012, Test code for machine tools. Part 1: Geometric accuracy of machines operating under no-load or quasi-static conditions (Нормы и правила испытаний металлорежущих станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или при квазистационарных условиях нагружения)

ISO 841:2001, Industrial automation systems and integration. Numerical control of machines. Coordinate system and motion nomenclature (Промышленные автоматизированные системы управления и интеграция. ЧПУ станков. Система координат и система обозначений перемещений)

3 Термины и определения

В настоящем стандарте применяются термины и определения, приведенные в стандартах ISO 841, ISO 230-1.

3.1 система координат станка, эталонная система координат станка (machine tool coordinate system, machine tool reference coordinate system): Прямоугольная система координат с вращением по часовой стрелке, тремя основными координатными осями, обозначенными X, Y, Z, и осями вращения вокруг каждой из этих координатных осей, обозначенными соответственно A, B и C.

[ISO 841, 4.1, с изменениями]

Примечание - В приложении А стандарта ISO 230-1 содержится полезная информация о координатной системе станка, а также о погрешностях положения и ориентации.

3.2 функциональная точка (functional point): Центральная точка режущего инструмента или точка, связанная с узлом станка, в которой режущий инструмент будет контактировать с обрабатываемой деталью с целью снятия материала.

[ISO 230-1, 3.4.2]

3.3 функциональная ориентация (functional orientation): Расположение компонента станка, несущего режущий инструмент, относительно компонента станка, несущего заготовку.

3.4 перемещение без компенсации геометрических погрешностей (motion uncompensated for geometric errors): Линейное или вращательное перемещение осей станка, вызванное запрограммированным перемещением и погрешностью перемещения вследствие несовершенств компонентов станка, погрешностями центрирования и/или погрешностями системы позиционирования.

3.5 перемещение с компенсацией геометрических погрешностей (motion compensated for geometric errors): Линейное перемещение или вращение осей станка, вызванное запрограммированным движением и применением (числовой) коррекции погрешностей перемещений.

Примечания

1 Коррекция может применяться ко всем геометрическим погрешностям или только к некоторым. Рекомендуется указывать вид коррекции (см. 8.2).

2 После коррекции геометрических погрешностей могут оставаться остаточные погрешности (см. 3.19).

3.6 структурный цикл (structural loop): Сборка компонентов, обеспечивающая относительное положение двух заданных объектов.

[ISO 230-7, 3.1.13]

Примечания

1 Типовой парой указанных объектов (для фрезерного станка) являются режущий инструмент и заготовка, в этом случае структурный цикл будет включать в себя вал, подшипники и корпус шпиндельной бабки, переднюю бабку станка, направляющие и станину станка, а также зажимные приспособления для инструмента и заготовки. Для больших станков частью структурного цикла может являться основание.

2 При проведении измерений геометрических погрешностей структурный цикл также характерен компонентам измерительных инструментов, включая эталонные образцы (если таковые имеются).

3.7 объемная модель (volumetric error model): Геометрическая модель, описывающая погрешности функциональной точки и функциональной ориентации станка в рабочем объеме, вызванные отдельными перемещениями с отклонениями, а также погрешности по положению и ориентации осей станка, включая положения оси и другие переменные замкнутой структуры, такие как длина инструмента и коррекция на инструмент.

Примечания

1 Объемная модель может быть кинематической моделью или сеткой пространственных ошибок.

2 Другие модели, описывающие погрешности вследствие термического воздействия на станок и погрешности вследствие ограниченной жесткости, а также динамические модели можно объединить с объемной моделью.

3.8 объемная коррекция только функциональной точки (volumetric compensation of functional point only): Коррекция с помощью ЧПУ положения функциональной точки в рабочей зоне станка на основе объемной модели без компенсации функциональной ориентации.

Примечание - Погрешности вследствие некомпенсированной ориентации инструмента компенсируются в функциональной точке.

3.9 объемная коррекция функциональной точки и функциональной ориентации (volumetric compensation of functional point and of functional orientation): Коррекция с помощью ЧПУ положения функциональной точки и функциональной ориентации в рабочей зоне станка на основе объемной модели.

3.10 кинематическая модель погрешностей (kinematic error model): Математическая модель, описывающая структурный цикл станка в виде кинематической цепи, а также содержащиеся/предполагаемые погрешности.

Примечание - Сложность кинематической модели и количество параметров могут быть различными.

3.11 кинематическая модель погрешностей твердого тела (rigid body kinematic error model): Кинематическая модель, основанная на предположении, что погрешности одной оси, рассмотренные в конкретной функциональной точке, не зависят от положения других осей, а также на них не оказывает влияние такая механическая нагрузка, как масса инструмента и/или масса заготовки.

Примечание - Модель твердого тела может включать в себя влияние погрешностей вследствие упругих деформаций элементов (поведение квази-твердого тела); см. пример в 7.4.2.

3.12 кинематическая коррекция твердого тела (rigid body kinematic compensation): Коррекция погрешностей, основанная на кинематической модели погрешностей твердого тела.

Примечание - Рекомендуется указывать, какие погрешности включены в используемую кинематическую модель погрешностей твердого тела.

3.13 таблица погрешностей (error table): Дискретное численное представление параметров геометрических погрешностей каждой линейной оси или оси вращения, а также погрешностей положения и ориентации относительно базовой линии для заданного набора линейных или угловых управляемых положений каждой оси.

Примечания

1 Для линейных осей таблицы погрешностей обычно содержат погрешности прямолинейного перемещения (например, погрешности позиционирования и отклонения от прямолинейности), а также угловые отклонения (например, вращение, наклон, поворот).

2 Для осей вращения таблицы погрешностей могут включать в себя прямолинейное перемещение с отклонениями (перемещение с отклонениями в осевом и радиальном направлениях) и угловое движение с отклонениями (движение наклона и угловое позиционирование с отклонениями).

3 Погрешности месторасположения и ориентации между базовыми линиями (например, отклонение от исходного положения и отклонение от перпендикулярности) могут быть включены в таблицы погрешностей.

3.14 таблица коррекции (compensation table): Дискретное численное представление значений коррекции геометрических погрешностей каждой линейной оси или оси вращения, а также погрешностей положения и ориентации относительно базовой линии для заданного набора линейных или угловых управляемых положений каждой оси.

Примечание - Таблицы коррекции - это таблицы, обратные таблицам погрешностей.

3.15 пространственная сетка погрешностей (spatial error grid): Многомерная справочная таблица, содержащая числовое представление погрешностей прямолинейного перемещения, и/или погрешностей ориентации инструмента при фиксированном наборе выборки положений соответствующих линейных осей и осей вращения.

Примечания

1 В таблицах погрешностей представлены геометрические погрешности каждой оси, в то время как пространственная сетка погрешностей представляет собой наложение геометрических погрешностей различных осей друг на друга в каждой дискретной точке (сетки).

2 В пункте 9.3 содержится информация о представлении погрешностей в пространственной сетке погрешностей и пространственной сетке коррекций.

3.16 пространственная сетка коррекций (spatial compensation grid): Многомерная справочная таблица, содержащая числовое представление значений коррекции для погрешностей прямолинейного перемещения, и/или значений коррекции для погрешностей ориентации инструмента при фиксированном наборе выборки положений соответствующих линейных осей и осей вращения.

Примечание - Пространственная сетка коррекции - это сетка, обратная пространственной сетке погрешностей.

3.17 выборочная точка (sampling point): <Коррекция с помощью ЧПУ> дискретная точка, для которой числовое представление соответствующей геометрической погрешности(ей) содержится в таблице погрешностей, в таблице коррекции, в пространственной сетке погрешностей или в пространственной сетке коррекций.

3.18 интерполированное значение погрешности (interpolated error value): Значение погрешности в точках, отличных от выборочных точек, возникающее в результате интерполяции числового представления погрешности(ей) в близлежащих пробных точках.

3.19 остаточная величина геометрической погрешности станка (residual machine tool geometric error): Погрешность в положении функциональной точки и функциональной ориентации после применения коррекции геометрических погрешностей станка с помощью ЧПУ.

Примечание - Остаточная величина геометрических погрешностей станка может быть определена для направлений X, Y, Z, а также ориентаций A, B, C.

3.20 наименьший шаг позиционирования (least increment step): Наименьшее перемещение, при котором позиционирование по оси станка может производиться через заданный интервал времени.

Примечание - Пункт 8.5.

4 Возможные преимущества и ограничения коррекции с помощью ЧПУ

Возможные преимущества применения коррекции:

a) С помощью коррекции сокращается влияние геометрических погрешностей станка на обработанную деталь, что приводит к улучшению качества деталей.

b) С помощью перепроверки и последующей поднастройки коррекции точность станка поддерживается на протяжении всего периода эксплуатации. Геометрические изменения вследствие старения, износа, соударений подвижных узлов станка, перепозиционирования станка, температурных изменений окружающей среды или стабилизации основания компенсируются частично или полностью.

c) При проведении измерений детали на станке можно сократить погрешность измерения с помощью коррекции. Однако должно быть обеспечено единство метрологических измерений (см. серию ISO 10360).

d) Благодаря ослаблению требований геометрической точности, предъявляемых к направляющим, системам позиционирования и соосности элементов станка можно сократить общую стоимость его производства.

С другой стороны, существуют и ограничения применения коррекции с помощью ЧПУ:

e) Долговременная стабильность станка не улучшается.

f) Термоупругие деформации могут оставаться существенным источником изменений в геометрии;

g) Повторяемость позиционирования при перемещении рабочего органа остается пределом достижимой точности.

h) Если применяется коррекция на основе модели, то необходима гарантия того, что применяемая модель станка достаточно приближена к характеристикам настоящего станка.

i) Применение коррекции влияет на положение вспомогательных осей в процессе резания, в то время как в станках без коррекции их положение было бы неизменным. Это может вызвать дополнительные погрешности, особенно если оси имеют значительный зазор, ограниченный минимальный шаг перемещения или характеристики точности позиционирования, которые изменяются в зависимости от направления движения.

j) В идеале для коррекции ориентации инструмента (TOR, L-VOL+, R-VOL+) требуются три взаимно перпендикулярные оси вращения, которые имеются лишь у немногих станков. На типовом пятикоординатном станке находятся дискретные кинематические полюса в любом месте, где одна ось вращения расположена соосно с одной из осей инструмента. Работа станка вблизи этих полюсов при действующей коррекции ориентации инструмента может привести к ускоренному перемещению, которое предъявляет особые требования к динамической жесткости и управлению станком, а также может привести, например, к низкому качеству поверхности детали. А также эти перемещения могут увеличивать потребление энергии приводами и термоупругие деформации элементов конструкции станка. Поэтому коррекция ориентации инструмента должна проводиться с особой осторожностью и применяться только в тех случаях, когда близости этих кинематических полюсов можно избежать с помощью выбора процесса обработки или другими средствами.

k) Требования геометрической точности к элементам станка и сборке также могут влиять на жесткость и долговечность станка. Например, увеличенные допуски на направляющие могут снизить жесткость или отклонение шпинделя от заданного положения может увеличить износ режущего инструмента.

Понимание преимуществ и ограничений коррекции с помощью ЧПУ поможет производителям и пользователям применять коррекцию с наибольшей эффективностью.

5 Кинематическое описание структуры станка

5.1 Компоновка и назначение станка

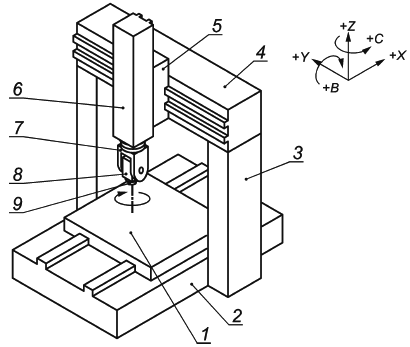

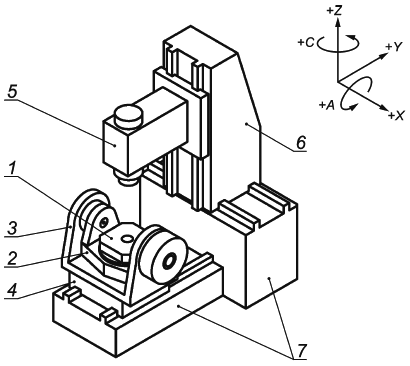

Геометрическое представление станка дает общее представление о структуре станка и обозначение его координат перемещения (рисунок 1).

Компоновка станка определена последовательным перечислением его элементов, которые составляют замкнутую структуру станка от заготовки до режущего инструмента.

Например, структурный код станка, изображенного на рисунке 1, может указать следующим образом: [wX' bYZCB (C) t], с помощью передачи движения со стороны заготовки в сторону инструмента. В этой формуле сторона заготовки обозначается "w", сторона инструмента - "t", а станина - "b", (C) означает ось шпинделя без ЧПУ для углового позиционирования (ISO 10791-6).

|

1 - стол (ось ![]() ); 2 - станина; 3 - стойка; 4 - поперечная балка (траверса); 5 - вертикальные салазки; 6 - вертикальный суппорт (ось

); 2 - станина; 3 - стойка; 4 - поперечная балка (траверса); 5 - вертикальные салазки; 6 - вертикальный суппорт (ось ); 7 - вилка (ось

![]() ); 8 - поворотная шпиндельная головка (ось

); 8 - поворотная шпиндельная головка (ось ![]() ); 9 - шпиндель (

); 9 - шпиндель (![]() )

)

Рисунок 1 - Пример геометрического представления вертикального пятикоординатного обрабатывающего центра

5.2 Кинематическая модель станка

Кинематическое представление структурной схемы станка описывает движение (жестких) элементов и образуемых ими узлов и, в частности, для каждого движущегося элемента определяет:

- расположение в кинематической последовательности;

- величину хода по осям;

- нулевое положение (исходное положение) каждой оси;

- (номинальное) положение средней линии осей вращения.

Кинематическая модель станка обычно описывается в ЧПУ спецификациях, которые формируются производителями станков.

6 Геометрические погрешности станка

6.1 Источники геометрических погрешностей

Геометрические погрешности станка образуются главным образом вследствие:

- дефектов деталей и элементов станка;

- несоосности;

- упругих деформаций элементов;

- термомеханических погрешностей;

- нагрузок и колебаний нагрузки;

- погрешностей, связанных с интерполяцией;

- управления перемещениями и программного обеспечения систем управления;

- погрешностей коррекции.

6.2 Геометрические погрешности линейных осей

Идеальные оси линейного перемещения обеспечивают номинальное прямолинейное перемещение. Их положение вдоль такой номинальной прямой контролируется с помощью ЧПУ.

Примечание - Линейная ось, подлежащая коррекции, необязательно управляется от ЧПУ. Станки портального типа с подвижной траверсой могут корректировать с помощью ЧПУ геометрические погрешности перемещения траверсы, R, даже если перемещение траверсы не управляется от ЧПУ.

Твердое тело в трехмерном пространстве имеет шесть степеней подвижности: три - возвратно-поступательных по осям ортогональной системы координат и три - вращения вокруг трех осей. Прямолинейное перемещение позволяет одной координате меняться, в то время как отклонения по всем остальным пяти координатам ограничены. Реальные линейные оси станков подвергаются воздействию нежелательных перемещений, которые приводят к геометрическим погрешностям по каждой из шести степеней свободы.

Определения геометрических погрешностей линейных осей даны в ISO 230-1:2012, 3.4.

Определения погрешностей позиционирования по линейным осям даны в ISO 230-2:2014, пункт 3.

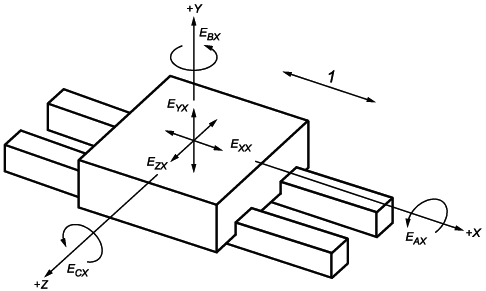

Нежелательные перемещения и связанные с ними отклонения обозначаются буквой ![]() и последующим нижним индексом, в котором первой буквой является название оси в направлении нежелательного перемещения, а второй буквой - название оси перемещения (рисунок 2).

и последующим нижним индексом, в котором первой буквой является название оси в направлении нежелательного перемещения, а второй буквой - название оси перемещения (рисунок 2).

|

1 - линейное запрограммированное перемещение по оси ![]() ;

; ![]() - угловая погрешность перемещения вокруг оси

- угловая погрешность перемещения вокруг оси ![]() (поворот вокруг оси

(поворот вокруг оси ![]() );

); ![]() - угловая погрешность перемещения вокруг оси

- угловая погрешность перемещения вокруг оси (поворот вокруг оси

);

![]() - угловая погрешность перемещения вокруг оси

- угловая погрешность перемещения вокруг оси (поворот вокруг оси

);

![]() - погрешность линейного позиционирования; отклонения позиционирования оси

- погрешность линейного позиционирования; отклонения позиционирования оси ![]() ;

; ![]() - погрешность прямолинейности перемещения в направлении оси

- погрешность прямолинейности перемещения в направлении оси ;

![]() - погрешность прямолинейности перемещения в направлении оси

- погрешность прямолинейности перемещения в направлении оси

Рисунок 2 - Угловые и линейные погрешности перемещений элемента, запрограммированного на перемещение вдоль (номинальной) прямолинейной траектории параллельно оси ![]() (ISO 230-1:2012, рисунок 3)

(ISO 230-1:2012, рисунок 3)

6.3 Геометрические погрешности осей вращения

Идеальные оси вращения обеспечивают угловые повороты, соответствующие заданной (мгновенной) ЧПУ позиции.

Примечания

1 Те оси вращения, которые подвергаются коррекции, необязательно должны иметь числовое управление. К поворотному столу, работающему в позиционном режиме, может быть применима коррекция с помощью ЧПУ, даже если позиционирование этого стола осуществляется без ЧПУ.

На реальные оси вращения влияют погрешности линейного перемещения, которые могут (мгновенно или локально) быть представлены их составляющими вдоль осей ортогональной системы координат и испытывают влияние трех угловых погрешностей движения вокруг этих осей (рисунок 3).

В ISO 230-7 содержится полная информация, определения и процедуры для оценки геометрической точности осей вращения. ISO 230-2:2014 устанавливает испытания для определения угловых погрешностей позиционирования.

2 Составляющие погрешности осей вращения могут не повторяться через каждые 360° благодаря, например, механизмам позиционирования или роликовым подшипникам (ISO 230-7, А.7.5).

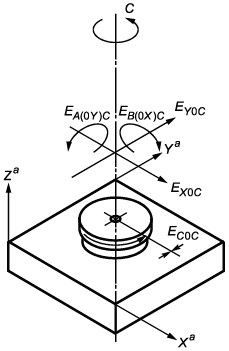

|

![]() - запрограммированное вращение вокруг оси

- запрограммированное вращение вокруг оси ![]() ;

; ![]() - радиальная погрешность перемещения оси

- радиальная погрешность перемещения оси ![]() в направлении оси

в направлении оси ![]() ;

; ![]() - радиальная погрешность перемещения оси

- радиальная погрешность перемещения оси ![]() в направлении оси

в направлении оси ;

![]() - осевая погрешность перемещения оси

- осевая погрешность перемещения оси ![]() ;

; ![]() - погрешность вследствие наклона оси

- погрешность вследствие наклона оси ![]() в направлении оси

в направлении оси ![]() ;

; ![]() - погрешность вследствие наклона оси

- погрешность вследствие наклона оси ![]() в направлении оси

в направлении оси ;

![]() - угловая погрешность позиционирования оси

- угловая погрешность позиционирования оси ![]() ; измеренные угловые отклонения позиционирования оси

; измеренные угловые отклонения позиционирования оси ![]() ;

; - базовая ось

Рисунок 3 - Погрешности вращения вокруг оси ![]() (ISO 230-1:2012, рисунок 12)

(ISO 230-1:2012, рисунок 12)

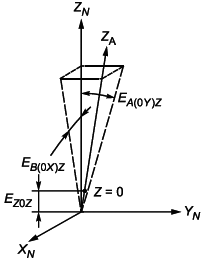

6.4 Погрешности положения и ориентации между координатами перемещения

Оси линейного перемещения могут быть представлены своими базовыми прямыми, которые характеризуются двумя ориентациями (углами) в трехмерной системе координат. Для линейной оси с позиционированием от ЧПУ погрешность нулевого положения оси (например, ![]() ) также включена в общее количество погрешностей, характеризующих ось, изображенную на рисунке 4.

) также включена в общее количество погрешностей, характеризующих ось, изображенную на рисунке 4.

|

![]() - номинальная ось

- номинальная ось ![]() ;

; ![]() - номинальная ось

- номинальная ось ;

![]() - номинальная ось

- номинальная ось ;

![]() - фактическая базовая прямая элемента вдоль направления

- фактическая базовая прямая элемента вдоль направления ;

![]() - погрешность нулевого положения

- погрешность нулевого положения ;

![]() - отклонение от перпендикулярности между

- отклонение от перпендикулярности между и

;

![]() - отклонение от перпендикулярности между

- отклонение от перпендикулярности между и

![]()

Примечание - В общем случае погрешности нулевого положения линейных осей (напр., ![]() ) могут быть сведены к нулю при проверке геометрической точности станка. Любое изменение

) могут быть сведены к нулю при проверке геометрической точности станка. Любое изменение ![]() может вызвать погрешности на заготовке.

может вызвать погрешности на заготовке.

Рисунок 4 - Погрешности положения и ориентации линейной оси (ISO 230-1:2012, рисунок А.1)

Оси вращения могут быть представлены своими средними осевыми линиями, которые характеризуются четырьмя параметрами: две координаты положения и две ориентации (углы) в эталонной системе координат станка (см. рисунок 5). Для оси вращения с позиционированием от ЧПУ погрешность нулевого положения оси (например, ![]() ) также включена в общее количество погрешностей.

) также включена в общее количество погрешностей.

|

![]() - погрешность положения

- погрешность положения ![]() в направлении

в направлении ![]() ;

; ![]() - погрешность положения

- погрешность положения ![]() в направлении

в направлении ;

![]() - погрешность ориентации

- погрешность ориентации ![]() в направлении оси

в направлении оси ![]() ; перпендикулярность

; перпендикулярность ![]() относительно

относительно ;

![]() - погрешность ориентации

- погрешность ориентации ![]() в направлении оси

в направлении оси ![]() ; перпендикулярность

; перпендикулярность ![]() относительно

относительно ![]() ;

; ![]() - погрешность нулевого положения оси

- погрешность нулевого положения оси ![]() ;

; - базовая ось

Примечание - В общем случае погрешности нулевого углового положения осей вращения (например, ![]() ) могут быть сведены к нулю при проверке геометрической точности станка. Любое изменение

) могут быть сведены к нулю при проверке геометрической точности станка. Любое изменение ![]() может вызвать погрешности на заготовке.

может вызвать погрешности на заготовке.

Рисунок 5 - Погрешности положения и ориентации оси ![]() (ISO 230-1:2012, рисунок 13)

(ISO 230-1:2012, рисунок 13)

6.5 Погрешности другого взаимного расположения оси вращения и ее средней осевой линии

На взаимное расположение оси и ее средней осевой линии может влиять смещение, отклонение от параллельности, погрешности равноудаленности и пересечения осей. Соответствующие определения и методы их численного определения содержатся в ISO 230-1.

7 Определение геометрических погрешностей

7.1 Общие положения

Геометрические погрешности влияют на относительное перемещение элемента станка, несущего режущий инструмент, и элемента, несущего заготовку. Эти погрешности определяются и измеряются в положении или траектории функциональной точки.

Функциональная точка - это центральная точка инструмента или точка, в которой режущий инструмент контактирует с заготовкой. Такая точка может перемещаться в пределах рабочего пространства станка. ISO 230-1 и другие стандарты по станкам, как правило, рекомендуют, чтобы испытательные установки для определения погрешностей между (движущимся) инструментом средней расчетной длины и гипотетической (прямой) линией (движущейся) заготовки были расположены посередине длины хода по осям станка.

7.2 Рекомендации по определению геометрических погрешностей

При определении геометрических погрешностей, которые будут корректироваться с помощью ЧПУ, необходимо внимательно выбрать функциональную точку или траекторию с учетом ЧПУ конфигурации кинематической цепи станка и логики ввода ЧПУ коррекции.

Для правильного определения процедуры измерения первым шагом должен быть выбор линейной оси (или оси вращения) станка, которая станет основной осью [таким образом ее базовая прямая (или средняя осевая линия) выравнивается с одной из осей координатной системы станка]. Вторым шагом необходимо выбрать линейную ось (или ось вращения), которая будет считаться вспомогательной осью. Третьим шагом должен быть выбор нулевой точки координатной системы станка в соответствии с ЧПУ конфигурацией кинематической цепи. Рекомендуется ссылка на ISO 230-1:2012, Приложение А.

7.3 Выбор координатной системы станка

При выборе главной оси координатной системы станка следует учитывать назначение станка, кинематическую цепь и доступные функции ЧПУ коррекции.

В приложении А стандарта ISO 230-1 содержится необходимая информация о координатной системе станка, а также о погрешностях положения и ориентации.

Определение главных и вспомогательных осей, а также исходного положения могут быть выполнены последующим преобразованием данных о коррекции, которые в идеале обеспечиваются применяемым программным обеспечением.

7.4 Перекрестный эффект отдельных погрешностей (суперпозиция)

7.4.1 Поведение жесткой системы

Для жесткой системы взаимное расположение других элементов станка не влияет на угловые погрешности линейного перемещения элементов станка, в то время как определения погрешностей позиционирования, отклонений от прямолинейности и перпендикулярности приведут к различным результатам в зависимости от положения линии измерения в пределах рабочей зоны станка.

В примере, изображенном на рисунке 6 (ISO 230-1:2012, рисунок 10), погрешность из-за наклона подвижного элемента в направлении перемещения (![]() ) непосредственно влияет на отклонения

) непосредственно влияет на отклонения ![]() , измеренные по двум линиям, имеющим относительное смещение в направлении

, измеренные по двум линиям, имеющим относительное смещение в направлении .

Аналогичным образом определение наклона базовой оси ![]() и определение отклонений от прямолинейности оси

и определение отклонений от прямолинейности оси ![]() в плоскости

в плоскости ![]() будет напрямую зависеть от погрешности поворота вокруг оси

будет напрямую зависеть от погрешности поворота вокруг оси ![]() (

(![]() ).

).

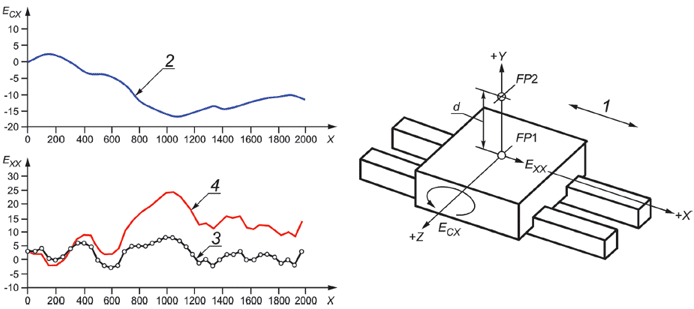

|

1 - перемещение по оси ![]() ; 2 - измеренные отклонения

; 2 - измеренные отклонения ![]() ; 3 - измеренные в

; 3 - измеренные в ![]() отклонения

отклонения ![]() ; 4 - отклонения

; 4 - отклонения ![]() в

в ![]() (с учетом влияния 3 и

(с учетом влияния 3 и ![]() );

); ![]() - функциональная точка 1;

- функциональная точка 1; ![]() - функциональная точка 2;

- функциональная точка 2; ![]() - разница по оси координат

- разница по оси координат между

![]() и

и ![]() (для изображенных графиков 1000 мм);

(для изображенных графиков 1000 мм); ![]() - угловая погрешность поворота вокруг оси

- угловая погрешность поворота вокруг оси [мрад];

![]() - погрешность позиционирования [мкм];

- погрешность позиционирования [мкм]; ![]() - ось координат

- ось координат ![]() [мм]

[мм]

Рисунок 6 - Пример влияния ![]() на

на ![]() (ИСО 230-1:2012, рисунок 10)

(ИСО 230-1:2012, рисунок 10)

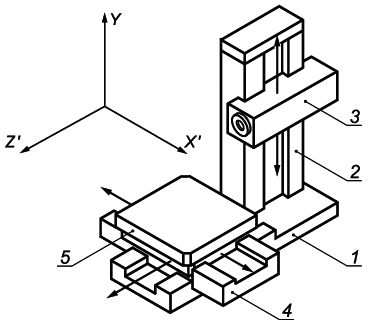

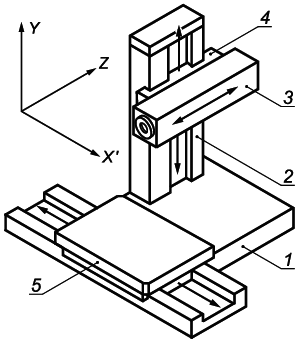

7.4.2 Поведение нежесткой системы

Для некоторых компоновок станков необязательно применимо предположение о том, что система является жесткой. Некоторые модели станков (например, станки с поперечным столом) могут представлять собой нежесткую систему.

Например, на рисунке 7 на угловую погрешность перемещения поперечных станков крупногабаритных салазок (обозначения 4 и 5), возможно, будет влиять их взаимное расположение из-за ограниченной жесткости салазок стола и станины, связями между станиной и основанием и самим основанием, включая его опору.

В примере на рисунке 7 положение по оси ![]() может влиять на угловые погрешности поворотов вокруг осей

может влиять на угловые погрешности поворотов вокруг осей ![]() и

и ![]() .

.

В примере на рисунке 8 вследствие ограниченной жесткости стойки, ее связями со станиной станка, самой станиной и ее связью с основанием погрешность ![]() перемещения салазок шпиндельной головки может меняться в зависимости от положения (ползуна) по оси

перемещения салазок шпиндельной головки может меняться в зависимости от положения (ползуна) по оси .

|

1 - станина; 2 - стойка; 3 - шпиндельная головка; 4 - салазки стола; 5 - стол

Рисунок 7 - Пример конфигурации с нежесткой системой поперечного стола

|

1 - станина; 2 - стойка; 3 - шпиндельная головка (ползун); 4 - салазки шпиндельной головки; 5 - стол

Рисунок 8 - Пример нежесткой системы с осью , несущей тяжелый ползун с осью

Перекрестный эффект погрешностей перемещения можно также наблюдать на осях вращения.

Например, для компоновки станка с наклонно-поворотным столом, изображенной на рис.9, угловое положение оси ![]() наклонной люльки может оказывать влияние на погрешность углового позиционирования поворотного стола (ось

наклонной люльки может оказывать влияние на погрешность углового позиционирования поворотного стола (ось ![]() ). Причиной этого является смещение или деформация поворотного стола под действием силы тяжести. Когда стол находится в вертикальном положении (

). Причиной этого является смещение или деформация поворотного стола под действием силы тяжести. Когда стол находится в вертикальном положении (![]() =90° или -90°), вертикальное смещение стола может вызвать погрешность измерения его углового положения вращающимся датчиком (когда вращающийся датчик связан с вращающейся осью), и, следовательно, увеличивается погрешность углового позиционирования.

=90° или -90°), вертикальное смещение стола может вызвать погрешность измерения его углового положения вращающимся датчиком (когда вращающийся датчик связан с вращающейся осью), и, следовательно, увеличивается погрешность углового позиционирования.

Радиальное биение или погрешность вследствие наклона (ось ![]() ) может меняться в зависимости от углового положения наклонной люльки (ось

) может меняться в зависимости от углового положения наклонной люльки (ось ![]() ), как правило, вследствие деформации подшипника поворотного стола под действием силы тяжести.

), как правило, вследствие деформации подшипника поворотного стола под действием силы тяжести.

|

1 - поворотный стол (ось ![]() ); 2 - наклонная люлька (ось

); 2 - наклонная люлька (ось ![]() ); 3 - качающаяся опора; 4 - салазки стола (ось

); 3 - качающаяся опора; 4 - салазки стола (ось ![]() ); 5 - шпиндельная головка (ось

); 5 - шпиндельная головка (ось ); 6 - стойка (ось

![]() ); 7 - станина

); 7 - станина

Рисунок 9 - Пример типового вертикального пятикоординатного обрабатывающего центра с наклонно-поворотным столом

Если ЧПУ не учитывает (частичную) коррекцию геометрических погрешностей нежесткой системы, тогда должна быть проведена точная оценка с целью вычисления, для соответствующих погрешностей, коррекции единственной погрешности на основе модели жесткой системы с ЧПУ, что позволит свести к минимуму остаточные геометрические погрешности станка.

7.5 Непосредственное измерение геометрических погрешностей

Измерение геометрических погрешностей проводится в соответствии с действующими нормами и правилами измерения, основные из них:

- определения геометрических погрешностей станков с ЧПУ (ISO 230-1:2012, пункт 3);

- испытания геометрической точности линейных осей (ISO 230-1:2012, пункт 8);

- геометрическую точность осей вращения (ISO 230-7);

- взаимное расположение осей (параллельность, перпендикулярность, соосность и пересечение) (ISO 230-1:2012, пункт 10);

- определение точности и повторяемости позиционирования линейных осей и осей вращения станков с ЧПУ (ISO 230-2).

Международные стандарты по станкам обычно также устанавливают методы испытаний для определения геометрических погрешностей. Такие международные стандарты, как правило, только устанавливают требования к минимальному количеству выборочных точек, которое считается достаточным для целей оценки погрешностей.

Если измерения проводятся для последующей коррекции геометрических погрешностей, то практика рекомендует внимательно определять пространственную частоту (шаги), чтобы правильно подобрать соответствующую функцию погрешности.

Примеры непосредственного измерения геометрических погрешностей:

- определение погрешности позиционирования с помощью лазерного интерферометра;

- определение отклонения от прямолинейности с помощью эталонного образца прямолинейности и датчика линейного перемещения.

7.6 Косвенное измерение геометрических погрешностей

Косвенные измерения включают в себя несложные измерения, такие как определение погрешности углового перемещения с помощью измерения линейной погрешности позиционирования по двум (или более) параллельным линиям измерений, когда известно расстояние между линиями измерений.

Косвенное измерение геометрических погрешностей станков рассмотрены в ISO 230-1:2012, пункт 11.7, где описываются измерения различных расстояний в рабочей зоне станка с помощью 1-D, 2-D и 3-D эталонных образцов или инструментов для измерения расстояний (мультилатерационные методы). Как правило, инструментом для измерения расстояний, используемым при мультилатерации, обычно является интерферометр с лазерным слежением, который автоматически следует за отражателем луча в той части станка, где находится режущий инструмент, фиксирует линейные смещения запрограммированного набора точек вдоль множества прямых в рабочем пространстве станка и, возможно, сферические углы, связанные с этими прямыми. Иногда для измерения длины применяются стержни с шариковым наконечником для измерения больших длин.

Косвенное измерение геометрических погрешностей станка также включает:

a) испытания круговых траекторий, ISO 230-4 ;

b) испытания на смещение диагоналей, ISO 230-6;

c) испытания, выполняемые с помощью 1-D, 2-D или 3-D эталонных образцов в сочетании с сенсорными блоками (R-испытания), рассматриваются в ISO 230-1, 11.3.5.3 и содержатся ссылки на них в специализированных стандартах по станкам (например, ISO 10791-6).

8 Коррекция геометрических погрешностей

8.1 Общие положения

Основной предпосылкой для коррекции на станке с помощью ЧПУ является информация о количественной погрешности станка. Эта информация формируется путем измерений погрешностей перемещений на станке. Для эффективной коррекции требуется повторяемость погрешностей станка, а также, чтобы они являлись функциями от времени. В зависимости от возможностей системы коррекции, ЧПУ и конфигурации станка алгоритм коррекции будет направлен на сближение фактического перемещения на станке с номинальным движением путем изменения запрограммированной траектории в режиме реального времени; вычислительная мощность, необходимая для ЧПУ, зависит от сложности алгоритма коррекции. Активная коррекция может привести к небольшим движениям осей, которые не будут активными в станках без коррекции; например, оси и

могут номинально перемещаться вдоль оси

![]() для коррекции отклонения от прямолинейности.

для коррекции отклонения от прямолинейности.

8.2 Виды геометрической коррекции

8.2.1 Общие положения

Различные системы ЧПУ обеспечивают различные возможности коррекции. Возможности коррекции также зависят от кинематики станка, особенно от наличия осей вращения.

Этот раздел содержит классификацию распространенных геометрических коррекций. Классификация основана на предположении о том, что применяются станки без ЧПУ, имеющие две или три линейные оси и до трех осей вращения, дает обзор разных типов коррекций и их характеристик, а также содержит описание контроля, требования к контролю, а также возможные ограничения в применении коррекции.

8.2.2 Коррекция погрешностей позиционирования линейных осей вдоль заданных траекторий, L-POS

Данная коррекция компенсирует только перемещения с погрешностью позиционирования вдоль заданной траектории. Угловые погрешности (поворот вокруг и

) уменьшают погрешность позиционирования по другим траекториям, параллельным заданной. Коррекция не уменьшает отклонение от прямолинейности оси. Кроме того, влияние угловой погрешности перемещения не компенсируется, за исключением заданных траекторий.

Как правило, коррекция (и измерение) производится в центре хода дополнительных осей или в наиболее используемом пространстве станка.

8.2.3 Коррекция прямолинейности линейных осей вдоль заданных траекторий, L-STR

Данная коррекция компенсирует только перемещения с отклонением от прямолинейности вдоль заданных отрезков траектории. Угловые погрешности (поворот вокруг ![]() ) влияют на отклонение от прямолинейности по другим траекториям, параллельным заданной. Коррекция не уменьшает погрешность позиционирования оси. Кроме того, влияние угловой погрешности перемещения не компенсируется, за исключением заданных траекторий.

) влияют на отклонение от прямолинейности по другим траекториям, параллельным заданной. Коррекция не уменьшает погрешность позиционирования оси. Кроме того, влияние угловой погрешности перемещения не компенсируется, за исключением заданных траекторий.

Как правило, коррекция (и измерение) производится в центре хода дополнительных осей или в наиболее используемом пространстве станка.

8.2.4 Коррекция отклонений от перпендикулярности между линейными осями по заданным траекториям, L-SQU

Данная коррекция компенсирует только отклонения от перпендикулярности по заданным траекториям. Угловые погрешности (повороты вокруг ![]() ,

, ,

) влияют на отклонение от перпендикулярности по дополнительным траекториям. Коррекция не уменьшает погрешность позиционирования осей.

Как правило, измерение производится в центре наиболее используемого пространства станка.

Возможность ЧПУ коррекции прямолинейности также может использоваться для коррекции отклонения от перпендикулярности в заданной плоскости путем добавления линейной составляющей (наклона) к значениям коррекции прямолинейности, рассчитанным как отклонение от перпендикулярности (например, 50 мкм/м), умноженное на расстояние, пройденное рабочим органом вдоль компенсированной оси (например, 0,3 м) от исходного положения.

8.2.5 Коррекция погрешностей углового перемещения линейных осей в 3-D позиции функциональной точки в рабочем пространстве, L-ANG

Правильное применение коррекции приводит к однородному позиционированию и отклонению от прямолинейности функциональной точки в рабочем пространстве. Коррекция не оказывает влияние на физическое положение инструмента. Операции обработки инструментом со сферической поверхностью корректируются полностью. Обработка деталей инструментами с большой площадью контакта (напр., летучие фрезы, большие фрезы, сверла) будет по-прежнему испытывать влияние погрешностей угловых перемещений.

Необходимо указывать эффективную длину инструмента и величину смещения для режимов обработки и испытания. Измерение погрешности позиционирования можно производить в любом месте рабочего пространства.

Испытание станков, на которых применяется коррекция L-ANG, требует особого внимания (см. 11.3).

8.2.6 Физическая коррекция погрешностей функциональной ориентации, FOR

Погрешности функциональной ориентации физически корректируется перемещением осей вращения. Данная коррекция требует наличия трех линейных осей с ЧПУ и хотя бы двух осей вращения с ЧПУ, не параллельных оси вращения режущего инструмента.

Примечание - FOR включает в себя коррекцию погрешностей перемещения линейных осей и осей вращения.

Измерение погрешности ориентации можно производить в любом месте рабочего пространства. Непосредственное измерение относительных угловых погрешностей между инструментом и заготовкой установит компенсированное угловое перемещение.

Как правило, данная коррекция применяется в сочетании коррекцией L-ANG и R-ANG. Если L-ANG и/или R-ANG не применяются, то рекомендуется компенсировать непреднамеренные движения ![]() ,

, ,

, полученные в результате коррекции функциональной ориентации, другими средствами. Также применение этой коррекции улучшает остаточные погрешности, образующиеся вследствие большой площади контакта между инструментом и заготовкой. Однако работа вблизи кинематических полюсов (см. пункт 4, f) может привести к проблематичному поведению системы управления.

8.2.7 Пространственная коррекция линейных осей, L-VOL

Данная коррекция включает в себя коррекции L-POS, L-STR, L-SQU и L-ANG. Применение данной коррекции приводит к минимизации погрешностей позиционирования и прямолинейности в рабочем пространстве. Коррекция не влияет на функциональную ориентацию. Однако при работе инструмента со сферической поверхностью погрешность такой функциональной ориентации не влияет на качество заготовки. Использование инструментов с большой площадью контакта (например, летучие фрезы, большие фрезы, сверла) будет испытывать влияние погрешностей угловых перемещений.

Длина инструмента и величина смещения должны выступать в качестве вводных данных в ЧПУ для испытания. Измерение погрешности позиционирования можно проводить в любом месте рабочего пространства. Угловые погрешности осей и инструмента физически не корректируются; прямое измерение угловых погрешностей обнаружит некомпенсированное угловое перемещение; косвенные методы не обнаружат некомпенсированное угловое перемещение.

Испытание станков, на которых применяется коррекция L-VOL, требует особого внимания (см. 11.3).

8.2.8 Пространственная коррекция линейных осей, включающая функциональную ориентацию, L-VOL+

Данная коррекция включает в себя коррекции L-VOL и FOR и требует наличия трех линейных осей с ЧПУ и хотя бы двух осей вращения с ЧПУ, не параллельных оси вращения инструмента.

Длина инструмента и величина смещения должны выступать в качестве вводных данных в ЧПУ для испытания. Измерение погрешности позиционирования можно производить в любом месте рабочего пространства. Угловые погрешности осей и инструмента физически корректируются. Прямое измерение угловых погрешностей между инструментом и заготовкой покажет компенсированное угловое перемещение.

Правильное применение коррекции приводит к уменьшению погрешности позиционирования и отклонения от прямолинейности во всем рабочем пространстве. Корректируются погрешности углового перемещения осей и погрешности функциональной ориентации. Также применение этой коррекции улучшает остаточные погрешности, образующиеся вследствие большой площади контакта между инструментом и заготовкой. Работа вблизи кинематических полюсов (см. пункт 4, f)) может привести к проблематичному поведению системы управления.

8.2.9 Коррекция погрешностей позиционирования осей вращения, R-POS

Данная коррекция компенсирует погрешность углового позиционирования осей вращения. На определение погрешности углового позиционирования, осуществляемое косвенными методами (например, мультилатерацией, R-испытание), могут оказывать влияние радиальное биение и погрешность вследствие наклона. Данная коррекция не улучшает остаточные радиальное, торцевое биение и погрешность вследствие наклона.

8.2.10 Коррекция радиальных и осевых погрешностей осей вращения, R-RAX

Данная коррекция компенсирует только влияние радиальной погрешности на заданной высоте над столом (в случае вращающегося стола) или при заданной длине инструмента (в случае вращающегося инструмента). Погрешность вследствие наклона влияет на радиальное биение при другой высоте или другой длине инструмента соответственно. Погрешность вследствие наклона влияет на торцевое биение даже если осевое биение компенсировано. Применение коррекции R-RAX не сокращает погрешности позиционирования осей вращения.

8.2.11 Коррекция погрешностей положения и ориентации осей вращения, R-POR

Данная компенсация корректирует только погрешности положения и ориентации осей вращения. На измерения положения и ориентации могут влиять погрешности позиционирования и радиальное биение осей вращения. Обычно задается средняя осевая линия оси вращения. Измерения погрешностей положения и ориентации следует выполнять после того, как выполнена и активирована коррекция линейных осей.

Примечание - Погрешности положения и ориентации описывают положение средней осевой линии в координатной системе станка (см. 6.4). Не следует путать с погрешностью углового позиционирования оси вращения, которая является функцией погрешности позиционирования оси с ЧПУ, включенной в R-POS.

8.2.12 Коррекция погрешностей наклона осей вращения в 3-D положении функциональной точки в рабочем пространстве, R-ANG

Применение данной коррекции приводит к минимизации влияния погрешности вследствие наклона оси вращения на положение функциональной точки в рабочем пространстве. Коррекция не оказывает влияние на физическое положение инструмента. Однако при использовании инструмента со сферической поверхностью погрешность такой функциональной ориентации не влияет на качество заготовки. Обработка деталей инструментами с большой площадью контакта (напр., летучие фрезы, большие фрезы, сверла) будет по-прежнему испытывать влияние погрешности углового перемещения до тех пор, пока погрешности функциональной ориентации не будут физически компенсированы.

Испытание станков, на которых применяется коррекция R-ANG, требует особого внимания (см. 11.3).

8.2.13 Пространственная коррекция погрешностей осей вращения, R-VOL

Данной коррекции требуется наличие ЧПУ для возможности пространственной коррекции вращательного движения. Она включает в себя коррекции R-POS, R-RAX, R-POR и R-ANG.

Коррекция не оказывает влияние на функциональную ориентацию. Однако при использовании инструмента со сферической поверхностью погрешность такой функциональной ориентации не влияет на качество заготовки. Использование инструментов с большой площадью контакта (например, летучие фрезы, большие фрезы, сверла) обнаружит влияние погрешностей вращения.

Испытание станков, на которых применяется коррекция R-VOL, требует особого внимания (пункт 11.3).

8.2.14 Пространственная коррекция погрешностей осей вращения, включающая функциональную ориентацию, R-VOL+

Данной коррекции требуется наличие ЧПУ для возможности пространственной коррекции вращательного движения. Она включает в себя коррекции R-POS, R-RAX, R-POR, R-ANG и FOR.

Угловые погрешности осей и инструмента физически не компенсируются. Коррекция сводит к минимуму остаточные погрешности вследствие большой площади контакта. Работа вблизи кинематических полюсов (пункт 4, f) может привести к проблематичному поведению системы управления.

8.2.15 Коррекция линейных осей, учитывающая специфичную геометрию станка, L-SPEC

Некоторые производители станков могут применять особые стратегии коррекции погрешностей линейных осей. Соответствующие требования, указания к проведению испытаний и ограничения должны быть установлены производителем станка.

8.2.16 Коррекция осей вращения, учитывающая специфичную геометрию станка, R-SPEC

Некоторые производители станков могут применять особые стратегии коррекции погрешностей для осей вращения. Соответствующие требования, указания к проведению испытаний и ограничения должны быть установлены производителем станка.

8.3 Роль температуры

Температура и температурные изменения влияют как на определение геометрических погрешностей станка, так и на геометрические характеристики станка.

Согласно практическому опыту рекомендуется проводить испытания, описанные в ISO 230-3, до проведения оценочных испытаний геометрических погрешностей станка и последующей оценки коррекции геометрических погрешностей с помощью ЧПУ. Такие температурные испытания могут дать количественную оценку стабильности станка, так как это сдерживает возможности улучшения, которые могут быть достигнуты методами геометрической коррекции.

Если в станках есть возможность коррекции тепловых погрешностей, то такая коррекция должна быть активирована для измерения геометрических погрешностей. Например, это может быть компенсация теплового расширения шпинделя или коррекция теплового расширения шкалы. Некоторые станки могут иметь более сложные компенсации.

Необходимая информация содержится в ISO/TR 16015.

8.4 Роль повторяемости

С течением времени погрешности повторяемости станка могут иметь ряд причин, включая следующие:

- погрешность реверса, вызванная механическим зазором, трением или износом;

- термоупругие эффекты элементов станка;

- пластическая деформация элементов станка или основания с течением времени.

Повторяемость станка ограничивает точность обработанной детали, достижимую на станке. При измерении геометрических погрешностей станка влияние кратковременной повторяемости можно уменьшить с помощью усреднения по количеству измерений; как правило, усредняют по разным направлениям перемещений и/или анализируют погрешность реверса.

Погрешности реверса можно наблюдать во всех геометрических погрешностях. Если применяется коррекция зазора (пункт 9.2.2), то особое внимание должно быть уделено правильному моделированию.

8.5 Роль наименьшего шага позиционирования станка

Наименьший шаг позиционирования по каждой оси станка определяет минимальное количество применимой коррекции. Наименьший шаг позиционирования является случайной погрешностью, которую нельзя компенсировать, и которая оказывает влияние на ухудшение качества поверхности детали.

ISO 230-2:2014, приложение E, содержит информацию о наименьшем шаге позиционирования.

8.6 Роль массы обрабатываемой детали и инструмента

В некоторых компоновках станков масса заготовки и инструмента (например, большой шлифовальный круг) могут влиять на геометрические характеристики каждой линейной оси и оси вращения. Несмотря на то, что геометрическая точность станков обычно определяется в режиме холостого хода, с практической точки зрения рекомендуется уделять особое внимание целевому назначению станка.

9 Представление данных о коррекции геометрических погрешностей

9.1 Общие положения

При определении геометрических погрешностей для конкретных целей применения ЧПУ коррекции требуется дополнительная информация для корректного ввода измеренных данных в ЧПУ. Подробная инструкция по формату предоставляется производителем станка или ЧПУ. Особое внимание следует уделить следующим вопросам:

a) Использование коррекции или значений погрешностей (правило знаков): при наличии сомнений испытание физико-механических свойств с использованием больших значений может внести ясность.

b) Использование абсолютных или дискретных значений: Абсолютные значения рекомендуются, если они более интуитивны для пользователя; что касается дискретных значений, то значения применяемых погрешностей (или коррекций) в каждой выборочной точке должны быть получены в результате интегрирования предыдущих значений.

c) Соответствие особому представлению кинематической цепи станка с учетом ЧПУ: Необходимо знать порядок осей и их соответствие всем коррекциям на основе модели, включающим угловые коррекции.

d) Соответствие базам и правилу знаков: рекомендуются обозначения согласно ISO 841 и ISO 230-1.

e) Пояснение относительно того, что является базой для значений погрешностей (или коррекций) при коррекции угловых погрешностей осей вращения: координатная система станка или сама ось вращения.

Кроме того, с практической точки зрения рекомендуется документировать следующее:

- условия станка перед измерением (включая описание любых циклов прогрева);

- линейное или угловое положение всех линейных осей и осей вращения в пределах рабочего пространства станка;

- длина инструмента, использованная для инструментальной настройки;

- смещение инструмента (если применимо);

- условия нагружения (если применимо);

- подачи и ускорения, примененные в течение испытания станка;

- температурные условия окружающей среды;

- температурные условия соответствующих элементов станка;

- активные коррекции.

9.2 Представление отдельных погрешностей в справочных таблицах

9.2.1 Общие положения

Численные значения погрешностей (или значения коррекций) часто вводятся в ЧПУ в формате одномерных справочных таблиц. Ранее ЧПУ коррекции погрешностей позиционирования (L-POS, R-POS) были первыми коррекциями, которые широко применялись на станках с ЧПУ. Коррекции прямолинейности (L-STR) пришли сразу после них и сейчас представлены фактически на всех ЧПУ. Современные ЧПУ расширили возможности коррекции до всех кинематических погрешностей.

9.2.2 Таблицы стандартных погрешностей или таблицы коррекции

Таблицы стандартных погрешностей или таблицы коррекции как правило содержат:

- информацию о номинальном положении и направлении корректируемого движения (иногда идентифицированные специальными G кодами системы ЧПУ);

- две колонки, в одной из которых - значение координаты по оси, в другой - компенсируемая погрешность (или применяемая компенсация) по заданному направлению.

Как правило, в ЧПУ применяются коррекции, образующиеся в результате линейной интерполяции значений дискретных погрешностей (или коррекций), содержащихся в таблице(ах) погрешностей (или коррекций). Некоторые ЧПУ могут применять дополнительный фильтр или усреднение с целью исключения прерывности ускорения на станке.

9.2.3 Коррекция погрешности реверса

Разные производители ЧПУ используют разные подходы к выражению и коррекции погрешности реверса:

- Единственное значение, которое добавляется или вычитается в зависимости от направления движения по оси.

- Две функции коррекции в зависимости от направления движения по оси (на разных столах или стойках, см. пример в таблице 1). Иногда второй стол или стойка содержат только погрешность (или коррекцию) реверса, и она добавляется к значению погрешности (или коррекции) при движении в обратном направлении.

Таблица 1 - Пример таблицы погрешности L-POS, включающей коррекцию погрешности реверса

Выборочные позиции (мм) | Значения погрешностей (мм) | |

|

|

|

0 | 0 | 0,0008 |

50 | 0,0015 | 0,0022 |

100 | 0,0019 | 0,0025 |

… | … | … |

Коррекция погрешностей реверса может применяться ко всем кинематическим погрешностям.

9.2.4 Обсуждения и предположения

Общепризнано, что подход к коррекции геометрических погрешностей зависит от производителя ЧПУ и отклонение от этого подхода может вызвать серьезные проблемы совместимости с системой, которая уже используется на рынке.

Однако считается, что, с одной стороны, при проектировании и внедрении дополнений и расширений в существующую ЧПУ коррекцию геометрических погрешностей станка производителю ЧПУ следует обратить особое внимание на следующее:

a) Обозначению геометрических погрешностей в соответствии с ISO 230-1.

b) Правило знаков в соответствии с рекомендациями ISO 841 и ISO 230-1.

c) Представление погрешности в виде разницы между измеренными значениями и номинальными.

d) Представление коррекции в виде значений погрешности с противоположным знаком.

e) Ясность в представлении геометрических погрешностей/коррекции, различать, что требуется ЧПУ: значения погрешностей или коррекций.

f) Использование абсолютных значений вместо приращений.

g) Обеспечение предварительной операции конвертации функций погрешностей, соответствующих ISO 841 и ISO 230-1, в специальный формат, читаемый ЧПУ.

h) Представление исходных значений погрешностей и коррекций, особенно положения осей, где значения угловой погрешности/коррекции сведены к нулю.

i) Структура файла и метод, применяемый для коррекции погрешностей реверса.

j) Ограничения, связанные с объемом памяти в отношении пространственного разрешения для таблиц погрешностей/коррекций.

k) Средства для простой активации/отключения отдельной геометрической коррекции.

l) Применение более высокого разрешения для осей вращения, где присутствуют большие смещения между инструментом и заготовкой.

С другой стороны, производители измерительных инструментов и измерительных систем должны учитывать обеспечение последующего процесса конвертации файлов в формате, соответствующем их стандартам представления данных, в формат рекомендаций ISO 841 и ISO 230-1.

9.3 Представление в виде сетки пространственных погрешностей

9.3.1 Общие положения

Если таблицы погрешностей (или коррекций) даны в таком виде, как показано в пункте 9.2, то ЧПУ вычисляет значения погрешности (или коррекции) в положении (или ориентации) функциональной точки путем суперпозиции всех геометрических погрешностей каждой оси на основании кинематической модели (пункт 3), запрограммированной в ЧПУ.

Для пространственной сетки погрешностей требуется, чтобы пользователь ввел значения погрешностей (или коррекции) поступательного перемещения (или ориентации) во все точки сетки (выборочные точки) линейного или углового положения каждой оси. Для выполнения коррекции на основе модели с использованием пространственной сетки погрешностей пользователь должен знать или иметь программное обеспечение для расчета пространственной сетки погрешностей с модели станка. С другой стороны, можно использовать пространственную сетку погрешностей для коррекции любой не включенной в модель погрешности станка, т.е. даже погрешности, которые не могут быть включены в модель кинематической моделью, заложенной в ЧПУ, если несколько пространственных сеток погрешностей могут быть корректно отработаны.

9.3.2 Таблицы стандартных сеток пространственных погрешностей и таблицы сеток пространственной коррекции

Обычно принято разделять пространственные сетки погрешностей (или пространственные сетки коррекций) для линейных осей (например, осей ![]() ,

, ,

) и осей вращения (например, осей

![]() и

и ![]() ).

).

Пространственные сетки погрешностей и пространственные сетки коррекций для линейных осей (см. пример в таблице 2) обычно содержат:

- набор дискретных выборочных точек для каждой линейной оси,

- трехмерные погрешности позиционирования (![]() ,

, ![]() ,

, ![]() в направлениях

в направлениях ![]() ,

, и

) или значения их коррекций (

![]() ,

, ![]() ,

, ![]() для коррекции

для коррекции ![]() ,

, ![]() ,

, ![]() ) в каждой выборочной точке (

) в каждой выборочной точке (![]() ,

, ,

) каждой оси,

- трехмерные угловые погрешности (![]() ,

, ![]() ,

, ![]() вокруг

вокруг ![]() ,

, и

) или значения их коррекций (

![]() ,

, ![]() ,

, ![]() для коррекции

для коррекции ![]() ,

, ![]() ,

, ![]() ) в каждой выборочной точке (

) в каждой выборочной точке (![]() ,

, ,

) каждой оси.

Например, если даны наборы позиций ![]() оси

оси ![]() ,

, ![]() оси

оси и

![]() оси

оси , то трехмерная погрешность

(или коррекция) позиционирования будет определена в точках сетки ![]() ,

, ![]() ,

, ![]() .

.

Таблица 2 - Пример пространственной сетки коррекции для линейных осей

N | Выборочные точки | Значения коррекций | |||||||

(мм) | (мм) | (мм) |

(мм) |

(мм) |

(мм) |

(°) |

(°) |

(°) | |

1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

2 | 50 | 0 | 0 | 0,001 | 0,001 | 0 | 0,001 | 0,002 | 0 |

3 | 100 | 0 | 0 | 0,002 | -0,002 | -0,001 | -0,003 | -0,003 | -0,002 |

… | … | … | … | … | … | … | … | … | … |

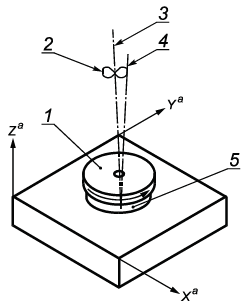

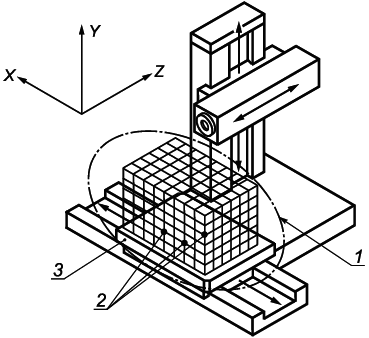

На рисунке 10 представлен пример пространственной сетки погрешностей для линейных осей. В каждой выборочной точке (сетки) даны погрешности поступательного перемещения и ориентации.

|

1 - пространственная сетка погрешностей; 2 - выборочные точки; 3 - рабочий стол

Рисунок 10 - Пример пространственной сетки погрешностей для линейных осей

Пространственные сетки погрешностей и пространственные сетки коррекций для осей вращения (см. пример в таблице 3) обычно содержат:

- набор дискретных выборочных точек для каждой оси вращения,

- трехмерные линейные погрешности (![]() ,

, ![]() ,

, ![]() в направлениях

в направлениях ![]() ,

, и

) или значения их коррекций (

![]() ,

, ![]() ,

, ![]() для коррекции

для коррекции ![]() ,

, ![]() ,

, ![]() ) в каждой выборочной точке (

) в каждой выборочной точке (![]() ,

, ![]() ) каждой оси,

) каждой оси,

- трехмерные угловые погрешности (![]() ,

,![]() ,

, ![]() вокруг

вокруг ![]() ,

, и

) или значения их коррекций (

![]() ,

, ![]() ,

, ![]() для коррекции

для коррекции ![]() ,

,![]() ,

, ![]() ) в каждой выборочной точке (

) в каждой выборочной точке (![]() ,

, ![]() ) каждой оси.

) каждой оси.

Таблица 3 - Пример пространственной сетки коррекции для осей вращения

N | Выборочные точки | Значения коррекций | ||||||

А (или В) (°) | С (°) |

(мм) |

(мм) |

(мм) |

(°) |

(°) |

(°) | |

1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

2 | 0 | 5 | 0,001 | 0,001 | 0,001 | 0 | 0 | 0,001 |

3 | 0 | 10 | 0,002 | - 0,002 | 0 | 0,002 | - 0,001 | 0,002 |

… | … | … | … | … | … | … | … | … |

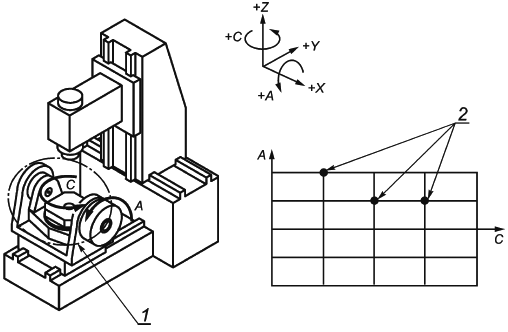

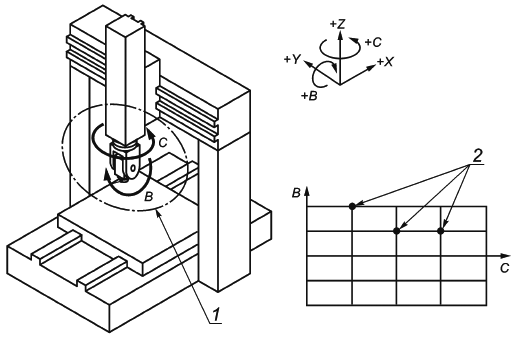

На рисунках 11 (вертикальный пятикоординатный обрабатывающий центр с наклонно-поворотным столом) и 12 (пятикоординатный обрабатывающий центр с двумя осями вращения шпиндельной головки) представлены примеры пространственной сетки погрешностей для осей вращения. В каждой выборочной точке (точке сетки) угловых положений двух осей вращения даны значения погрешности (или коррекции) поступательного перемещения и ориентации поворотного стола (рисунок 11) или инструмента (рисунок 12).

|

1 - пространственная сетка погрешностей; 2 - выборочные точки

Примечание 1 - Для станка, изображенного на рис.11, погрешность углового позиционирования ![]() , радиальное биение

, радиальное биение ![]() и погрешность вследствие наклона

и погрешность вследствие наклона ![]() могут меняться в зависимости от углового положения оси

могут меняться в зависимости от углового положения оси ![]() , если предположение о жесткости системы для оси

, если предположение о жесткости системы для оси ![]() не выполняется

не выполняется

Примечание 2 - Некоторые ЧПУ определяют угловое позиционирование поворотного стола только в пределах одного полного оборота (т.е. от 0° до 360°). Другие определяют его в диапазоне, превышающем полный оборот. В таком случае выборочные точки пространственной сетки погрешностей могут быть распределены за пределы установленного углового диапазона оси вращения.

Рисунок 11 - Пример пространственной сетки погрешностей для осей вращения вертикального пятикоординатного обрабатывающего центра с наклонно-поворотным столом

|

1 - пространственная сетка погрешностей; 2 - выборочные точки

Рисунок 12 - Пример пространственной сетки погрешностей для осей вращения пятикоординатного обрабатывающего центра с двумя осями вращения шпиндельной головки

10 Применение коррекции геометрических погрешностей с помощью ЧПУ

10.1 Общие положения

В данном разделе содержится важная информация для применения сложной коррекции.

Примечание - Для станков с двумя приводами для оси (например, станки портального типа) соответствующая коррекция обеих осей может выполняться для минимизации физических угловых отклонений и оптимизации поведения системы контроля.

10.2 Настройка скорректированного перемещения под структуру станка

Данный вопрос рассмотрен в ISO 230-1:2012, приложение А.

При коррекции прямолинейности, угловых погрешностей или перпендикулярности особое внимание необходимо уделять соотношению движения компенсированной оси и физических осей станка.

Например, в некомпенсированном станке ось шпинделя (или ее нулевое положение в случае наклонной оси) обычно выставляется по оси Z, что может являться функциональным требованием, например, для сверления глубоких отверстий. Это соотношение следует сохранять для компенсированных движений станка. Выравнивание компенсированного движения по отношению к физическим осям станка - это вращение при двух углах (см. 7.3), что идеально поддерживается применяемым программным метрологическим обеспечением.

Примечание - Выставление оси выполняется по средней осевой линии. Местное выставление (участков оси) подвергается воздействию погрешностей вращения.

10.3 Прямые измерения для формирования таблиц погрешностей или таблиц коррекций

Для прямых измерений единственной погрешности элемента крайне важна последовательность измерений.

Для линейных осей практика рекомендует следующую последовательность:

a) Для каждой линейной оси:

1) измерение и коррекция угловых погрешностей;

2) измерение и коррекция погрешностей позиционирования и отклонения от прямолинейности;

b) Измерение и коррекция отклонения от перпендикулярности между осями.

Для осей вращения практика рекомендует следующую последовательность:

a) Для каждой оси вращения:

1) измерение и коррекция погрешности вследствие наклона;

2) измерение и коррекция погрешностей радиального и осевого биений;

3) измерение и коррекция погрешностей углового позиционирования;

c) Измерение и коррекция погрешностей положения и ориентации средних осевых линий.

Для наклонно-поворотных столов и универсальных головок:

a) Измерение и коррекция оси вблизи станины в кинематической цепи, т.е. оси вращения, которая несет другую ось вращения.

b) Измерение и коррекция оси вдали от станины в кинематической цепи, т.е. оси вращения, которая находится на другой оси вращения.

Примеры:

На рис.11 (наклонно-поворотный стол): сначала компенсировать ось A, а затем ось C.

На рис.12 (поворотная головка): сначала компенсировать ось C, а затем ось B.

Когда измерения геометрических погрешностей осей вращения зависят от перемещений линейных осей, с практической точки зрения рекомендуется следующая последовательность: (i) измерение и коррекция отдельных погрешностей линейных осей, (ii) измерение и коррекция отдельных погрешностей осей вращения.

10.4 Косвенные измерения для формирования таблиц погрешностей или сеток пространственных ошибок

При использовании косвенных методов измерения на станке проводятся, как правило, в некомпенсированном состоянии или только при компенсации погрешностей позиционирования (L-POS, R-POS) и/или при применении тепловой коррекции.

Функциональные возможности соответствующего программного обеспечения анализируют отдельные погрешности элементов таким образом, что их синтез в алгоритме коррекции ЧПУ станка описывает погрешности станка в виде таблиц погрешностей (или коррекций) или пространственных сеток погрешностей (или коррекций).

10.5 Коррекция ранее скорректированных станков

Обычно можно оценить и компенсировать геометрические погрешности уже скорректированного станка. Геометрическая коррекция может быть еще раз наложена с помощью соответствующих процедур в ЧПУ станка или путем изменения существующих таблиц погрешностей (или коррекций) или пространственных сеток погрешностей (или коррекций).

Однако необходимо учитывать следующее:

a) Коррекция типа ANG или VOL компенсирует влияние угловых погрешностей на функциональную точку, но не на физическую ориентацию инструмента. Поэтому прямые измерения угловых погрешностей (например, угловым интерферометром или электронным уровнем) по-прежнему покажут физические движения, даже если применена коррекция. И наоборот, косвенные измерения (например, мультилатерация или измерения лазерным интерферометром по разным траекториям) покажут влияние коррекции типа ANG или VOL, когда измерение проведено в функциональных точках (или траекториях), запрограммированных ЧПУ. Поэтому должна быть указана базовая точка измерения на стороне инструмента, обычно путем установки длины инструмента в ЧПУ.

b) В отличие от пункта a), физическая коррекция погрешности при функциональной ориентации (FOR) не обязательно также компенсирует влияние, которое оказывают угловые погрешности осей на 3-D положение функциональной точки. Прямые измерения могут показать погрешность фактической функциональной ориентации равной нулю, несмотря на то, что линейный эффект погрешностей может привести к значительным погрешностям по ![]() ,

, и

в функциональной точке.

c) Когда станок с коррекцией A измерен, а дополнительная модель коррекции B основана на определенных предположениях (например, поведение жесткой системы), необходимо обеспечить, чтобы станок с коррекцией A мог быть правильно описан моделью коррекции B.

d) Погрешность повторяемости и реверса, например при измерении прямолинейности, могут испытывать неблагоприятное влияние, когда к номинально неподвижной оси применяется коррекция, сравнимая с тем, когда ось неподвижна.

Обычно наложение коррекций L-POS и/или R-POS с другими коррекциями не вызывает проблем.

11 Оценка коррекции геометрических погрешностей с помощью ЧПУ

11.1 Погрешность измерений и коррекция

ЧПУ коррекция рассматривается в качестве инструмента улучшения точности станка, близкого к механическому выравниванию или шабрению. Конечно, любое метрологическое средство, применяемое для проведения измерений коррекции, будет иметь погрешность измерения. Непросто оценить влияние этой погрешности измерения на точность компенсированного станка. Некоторые производители метрологического инструмента предлагают программное обеспечение для прогнозирования достижимой на станке точности, например, с помощью симуляции Монте Карло. Однако характеристики компенсированного станка следует испытывать в соответствии со стандартами (пункт 11.3).

11.2 Особенности работы скорректированных станков

Как правило, работа компенсированного станка не отличается от работы некомпенсированного станка, если соблюдены инструкции, данные производителем/поставщиком станка или ЧПУ. Однако необходимо учитывать следующие положения:

a) Актная коррекция может вызвать небольшие движения по осям, которые номинально не запрограммированы на коррекцию погрешностей осей с номинальным движением. Например, при запрограммированном движении оси ![]() оси

оси и

могут двигаться под действием ЧПУ для коррекции отклонений от прямолинейности оси

![]() .

.

b) Фиксация оси не позволяет применять ЧПУ коррекцию. Также вследствие фиксации оси могут измениться геометрические погрешности. Эффективная коррекция на станках, работающих как с зафиксированными осями, так и со свободными осями, может потребовать особого внимания.

c) Неотъемлемые небольшие движения всех осей могут привести к ухудшению качества поверхности детали вследствие наименьшего шага позиционирования и параметризации активного контроля трения. Иногда ЧПУ коррекцию трения необходимо оптимизировать для целей применения коррекций.

d) При коррекции угловых погрешностей линейных осей (VOL, ANG) необходимо знать активную длину инструмента. Если длина инструмента, введенная в ЧПУ, значительно отличается от фактической длины, то коррекция не будет эффективной. Однако при работе обычных инструментальных настроек также рекомендуется, чтобы длина инструмента была установлена правильно для целей коррекции, что также относится ко многим видам коррекции осей вращения (R-POS, R-POR, R-ANG, R-VOL).

e) Физическая коррекция погрешностей при функциональной ориентации (VOL+, FOR) может привести к высоким скоростям осей при работе вблизи кинематических полюсов (пункт 4, f)). Обычно рекомендуется избегать этого условия для тех задач, когда требуется высокая точность детали. В крайнем случае, может даже возникнуть потенциальная проблема безопасности вследствие неожиданного высокого ускорения осей.

11.3 Особенности испытаний скорректированных станков

Как правило, ЧПУ коррекция станка является свойственным элементом системы, она активируется для целей испытания. По соглашению между производителем/поставщиком станка и пользователем некоторая подгруппа испытаний может проводиться без коррекции, но по умолчанию активируются все установленные коррекции.