ГОСТ 2110-93

(ИСО 3070-1-87)

Группа Г81

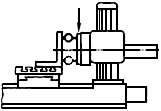

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ РАСТОЧНЫЕ ГОРИЗОНТАЛЬНЫЕ С КРЕСТОВЫМ СТОЛОМ

Нормы точности

Horizontal boring machines with a compound table.

Standards of accuracy

ОКС 25.080.20

ОКП 38 1261

Дата введения 1996-07-01

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 "Станки"

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 15.03.94 (Отчет Технического секретариата N 1)

За принятие проголосовали:

Наименование государства | Наименование национального органа |

Азербайджанская Республика | Азгосстандарт |

Республика Беларусь | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3. Настоящий стандарт представляет собой полный аутентичный текст ИСО 3070-1-87 "Условия приемки расточных и фрезерных станков с горизонтальным шпинделем. Проверка точности. Часть 1. Станки со столами" и содержит дополнительные требования, отражающие потребности народного хозяйства

4. Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 24.08.95 N 449 межгосударственный стандарт ГОСТ 2110-93 (ИСО 3070-1-87) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

5. ВЗАМЕН ГОСТ 2110-85

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

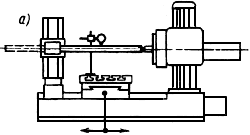

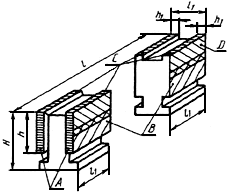

Настоящий стандарт распространяется на расточные станки общего назначения классов точности Н и П, в том числе на станки с программным управлением, с крестовым столом, неподвижной стойкой, горизонтальным выдвижным расточным шпинделем и вертикально перемещающейся шпиндельной бабкой.

Требования настоящего стандарта являются обязательными за исключением приложения А (в приложении А приведены проверки норм точности по ИСО 3070-1-87, отсутствующие в настоящем стандарте)

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 | Станки металлорежущие. Общие требования к испытаниям на точность | |||

ГОСТ 22267-76 | Станки металлорежущие. Схемы и способы измерений геометрических параметров | |||

ГОСТ 24642-81 | Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения | |||

ГОСТ 25443-82 | Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования | |||

ГОСТ 25889.1-83 | Станки металлорежущие. Методы проверки круглости образца-изделия | |||

ГОСТ 25889.2-83 | Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия | |||

ГОСТ 25889.3-83 | Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия | |||

ГОСТ 27843-88 | Станки металлорежущие. Методы проверки точности позиционирования | |||

ГОСТ 30064-93 | Концы шпинделей сверлильных, расточных и фрезерных станков. Размеры. Технические требования | |||

3 ТОЧНОСТЬ СТАНКА

3.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

3.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

3.3 Измерения проводят при закрепленной станине. Подвижные рабочие органы, не перемещаемые при проведении измерения, устанавливают в среднее положение и при наличии зажимов закрепляют, если отсутствуют дополнительные указания.

3.4 Допуски при проверках точности станков не должны превышать значений, указанных в 3.6-3.31.

3.5 По согласованию с изготовителем потребитель может выбирать те из указанных в настоящем стандарте проверки, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть четко определены при заказе станка.

3.6. Плоскостность рабочей поверхности стола

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 25 | 20 |

Св. 1000 " 1600 | 30 | 25 |

" 1600 " 2500 | 40 | 30 |

" 2500 " 4000 | 50 | 40 |

Примечания

1 Для столов с отношением L : В менее 4 выпуклость не допускается.

2 При длине измерения свыше 1000 мм допуск 25 мкм для класса Н и 20 мкм для класса П на любом интервале перемещения 1000 мм является обязательным в пределах всей длины измерения.

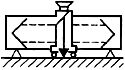

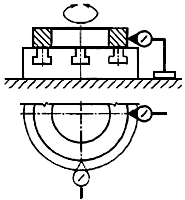

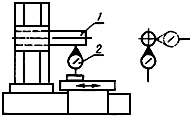

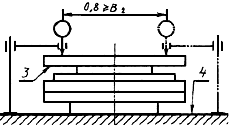

Измерение - по ГОСТ 22267, разд.4, методы 3, 6 или 9 (рисунки 1-3).

Рисунок 1

Рисунок 2

Рисунок 3

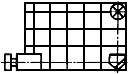

Допускается проводить измерение по ГОСТ 22267, разд.4, методы 2, 4 или 8 (рисунки 4-6).

Рисунок 4

Рисунок 5

Рисунок 6

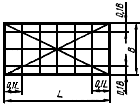

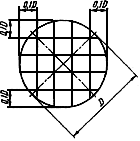

Крайние сечения должны быть расположены от края стола на расстоянии 0,1 его ширины В, диаметра D или длины L (рисунки 7, 8).

Рисунок 7

Рисунок 8

Расстояние между точками измерений не должно превышать 0,1 длины измерения.

Допускается для столов с отношением L : В свыше 2 измерение в диагональных сечениях не проводить.

3.7 Прямолинейность траектории перемещения в горизонтальной и вертикальной плоскостях:

3.7.1 Стола по станине.

3.7.2 Стола по салазкам.

Таблица 2

Допуск, мкм, для станков классов точности | ||||

Длина перемещения, мм | Н | П | ||

Номер пункта | ||||

3.7.1 | 3.7.2 | 3.7.1 | 3.7.2 | |

До 1000 | 20 | 20 | 12 | 12 |

Св 1000 " 1600 | 25 | 25 | 16 | 16 |

" 1600 " 2500 | 30 | 30 | 20 | 20 |

" 2500 " 4000 | 40 | 40 | 25 | 25 |

Примечание - При длине измерения свыше 1000 мм допуск 20 мкм для класса Н и 12 мкм для класса П на любом интервале перемещения 1000 мм является обязательным в пределах всей длины измерения.

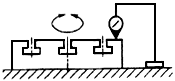

Измерения - по ГОСТ 22267, разд.3, методы 16, 5 или 6 (рисунки 9-11).

Рисунок 9

Рисунок 10

Рисунок 11

Допускается проводить измерение в горизонтальной плоскости по ГОСТ 22267, разд.3, метод 3 (рисунок 12).

Рисунок 12

Измерения проводят в горизонтальной и вертикальной плоскостях, параллельных направлению перемещения проверяемого рабочего органа.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

3.8 Прямолинейность траектории перемещения шпиндельной бабки в вертикальной плоскости:

3.8.1 параллельной оси шпинделя:

3.8.2 перпендикулярной оси шпинделя

Таблица 3

Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 20 | 12 |

Св. 1000 " 1600 | 30 | 20 |

" 1600 " 2500 | 40 | 25 |

Примечание - При длине измерения свыше 1000 мм допуск 20 мкм для класса Н и 12 мкм для класса П на любом интервале перемещения 1000 мм является обязательным в пределах всей длины измерения.

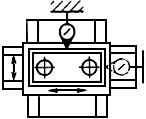

Измерение - по ГОСТ 22267, разд.3, метод 1а (рисунок 13) с использованием поверочного угольника, установленного на поверочную линейку; метод 5 (рисунок 14) с использованием пентапризмы.

Рисунок 13

Рисунок 14

Допускается проводить измерение по ГОСТ 22267, разд.3, метод 3 (рисунок 15).

Рисунок 15

Измерения проводят в двух взаимно перпендикулярных плоскостях. Расстояние между точками измерения не должно превышать 0,1 длины измерения.

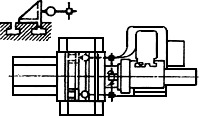

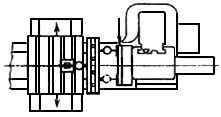

3.9 Прямолинейность траектории перемещения выдвижного расточного шпинделя и ползуна

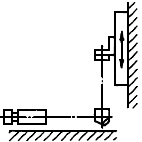

3.9.1 в вертикальной плоскости (рисунок 16а);

3.9.2 в горизонтальной плоскости (рисунок 16б)

Рисунок 16

Таблица 4

Ширина рабочей поверхности стола, мм | Номер пункта | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 3.9.1 | 30 | 20 |

3.9.2 | 20 | 12 | |

Св. 1250 | 3.9.1 | 40 | 25 |

до 2000 | 3.9.2 | 30 | 20 |

Измерение - по ГОСТ 22267, разд.3, метод 1а (рисунок 16).

Измерения проводят в горизонтальной и вертикальной плоскостях, параллельных направлению перемещения рабочего органа.

Ось измерительного наконечника прибора для измерения длин находится в плоскости, проходящей через ось шпинделя. Положение шпиндельной бабки по высоте не регламентируется.

Шпиндель выдвигают на длину, равную пяти его диаметрам, от начального рабочего положения, но не более 800 мм (для измерения в вертикальной плоскости) и на всю длину перемещения (для измерения в горизонтальной плоскости). Ползун перемещают на длину 500 мм.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

3.10 Постоянство углового положения стола при горизонтальном перемещении:

3.10.1 в двух взаимно перпендикулярных плоскостях, параллельных направлению перемещения проверяемого рабочего органа;

3.10.2 в вертикальной плоскости, перпендикулярной направлению перемещения проверяемого рабочего органа.

При наибольшей длине перемещения до 4000 мм допуск для станков классов точности:

Н | 8" |

П | 6" |

Примечание - Разность угловых положений в соседних точках измерений - не более 1/2 допуска.

Измерение - по ГОСТ 22267, разд.13, методы 1, 2, 4 или 5 (рисунки 17-19), по 3.10.2 - метод 1 (рисунок 17) с установкой уровня перпендикулярно направлению перемещения проверяемого рабочего органа.

Рисунок 17

Рисунок 18

Рисунок 19

Расстояние между точками измерений не должно превышать 0,1 длины перемещения.

3.11 Постоянство углового положения шпиндельной бабки при ее вертикальном перемещении в двух взаимно перпендикулярных плоскостях, параллельных направлению ее перемещения

При наибольшей длине перемещения до 2000 мм допуск для станков классов точности:

Н | 10" | |||

П | 6" | |||

Примечание - Разность угловых положений в соседних точках измерений - не более 1/2 допуска.

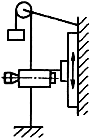

Измерение - по ГОСТ 22267, разд.13, методы 1 или 2 (рисунок 20), метод 4 с использованием пентапризмы на неподвижной части станка (рисунок 21).

Рисунок 20

Рисунок 21

Измерения проводят в вертикальных плоскостях. Уровень устанавливают на шпиндельной бабке.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения.

3.12. Радиальное биение конического отверстия расточного шпинделя:

3.12.1 у торца шпинделя;

3.12.2 на расстоянии .

Таблица 5

Ширина рабочей поверхности стола, мм | Номер пункта | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 3.12.1 | 10 | 8 |

3.12.2 | 20 | 16 | |

Св. 1250 " 2000 | 3.12.1 | 16 | 12 |

3.12.2 | 25 | 20 | |

Примечание - Для станков с встроенной планшайбой при одновременном вращении шпинделя и планшайбы допуски увеличивают в 2 раза.

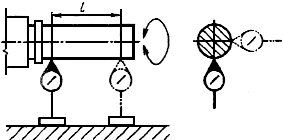

Измерение - по ГОСТ 22267, разд.15, метод 2 (рисунок 22).

Рисунок 22

Шпиндель устанавливают в крайнее вдвинутое положение.

Измерение проводят у торца шпинделя и на расстоянии 1, равном двум диаметрам расточного шпинделя, но не менее 300 мм.

Для станков с встроенной планшайбой измерения проводят при вращении шпинделя и планшайбы.

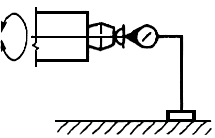

3.13. Осевое биение расточного шпинделя

При ширине рабочей поверхности стола до 2000 мм допуск, мкм, для станков классов точности:

Н | 10 | |||

П | 8 | |||

Измерение - по ГОСТ 22267, разд.17, метод 1 (рисунок 23).

Рисунок 23

3.14. Радиальное биение центрирующей поверхности фрезерного шпинделя (контрольного пояска планшайбы)

Таблица 6

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 10 | 6 |

Св. 1250 " 2000 | 16 | 10 |

Примечание - Для станков с встроенной планшайбой допуск на радиальное биение контрольного пояска планшайбы увеличивают в 1,25 раза.

Измерение - по ГОСТ 22267, разд.15, метод 1 (рисунок 24).

Рисунок 24

3.15. Торцовое биение опорной поверхности фрезерного шпинделя (контрольного пояска планшайбы)

Таблица 7

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 12 | 8 |

Св. 1250 " 2000 | 16 | 10 |

Примечание - Для станков с встроенной планшайбой допуск на торцовое биение контрольного пояска планшайбы увеличивают в 1,25 раза.

Измерения - по ГОСТ 22267, разд.18, метод 1 (рисунок 25).

Рисунок 25

Измерительный наконечник прибора устанавливают на расстоянии от оси шпинделя не менее 0,4 его диаметра.

3.16 Радиальное биение оси вращения поворотного стола

Таблица 8

Ширина стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 12 | 8 |

Св. 1250 " 2000 | 16 | 12 |

Измерение - по ГОСТ 22267, разд.16, метод 1 (рисунок 26).

Рисунок 26

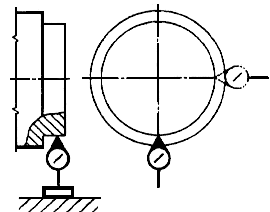

3.17 Торцовое биение рабочей поверхности поворотного стола

Таблица 9

Ширина стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 20 | 12 |

Св. 1250 " 2000 | 30 | 20 |

Измерение - по ГОСТ 22267, разд.18, метод 1 (рисунок 27).

Рисунок 27

Измерительный наконечник прибора для измерения длин устанавливают на расстоянии не менее 0,4 ширины В или диаметра D стола от его оси поворота.

Допускается для столов с шабренной рабочей поверхностью при измерении располагать между проверяемой поверхностью и измерительным наконечником прибора для измерения длин, поверочное кольцо или переставляемую плоскопараллельную концевую меру длины.

Допускается проводить измерение в точках, расположенных через 30°...45°.

3.18 Перпендикулярность направлений перемещения: стола по станине к столу по салазкам

Допуск, мкм, на длине перемещения 500 мм для станков классов точности:

Н | 20 | |||

П | 12 | |||

Измерение - по ГОСТ 22267, разд.8, метод 1 (рисунок 28).

Рисунок 28

Измерения проводят в среднем положении перемещаемого рабочего органа.

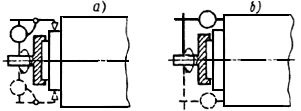

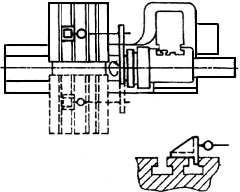

3.19. Перпендикулярность направления вертикального перемещения шпиндельной бабки к взаимно перпендикулярным направлениям горизонтального перемещения стола по станине и стола по салазкам (а) и к продольному перемещению ползуна (б)

Таблица 10

Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

500 | а) 20 | 12 |

б) 30 | 20 | |

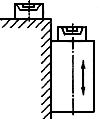

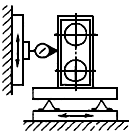

Измерение - по ГОСТ 22267, разд.8, методы 2 или 3 (рисунки 29, 30).

Рисунок 29

Рисунок 30

Измерение проводят в двух вертикальных взаимно перпендикулярных плоскостях.

Измерения проводят на высоте 1/3 величины вертикального перемещения шпиндельной бабки.

3.20 Перпендикулярность оси вращения шпинделя к направлению перемещения:

3.20.1 шпиндельной бабки по передней стойке

3.20.2 стола в поперечном по отношению к оси шпинделя направлении

При ширине рабочей поверхности стола до 2000 мм на длине измерения 1000 мм допуск, мкм, для станков классов точности:

Н | 20 | |||

П | 12 | |||

Измерение - по ГОСТ 22267, разд.9, метод 3 (рисунки 31, 32).

Рисунок 31

Рисунок 32

Шпиндель выдвигают на длину, равную трем его диаметрам, но не более 800 мм.

Шпиндельную бабку устанавливают на высоте, равной соответственно 1/3 (3.20.1) или 1/4 (3.20.2) величины ее вертикального перемещения.

3.21 Параллельность рабочей поверхности стола направлению перемещения стола по станине и стола по салазкам.

Таблица 11

Наибольшая длина перемещения стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 25 | 16 |

Св. 1000 " 1600 | 30 | 20 |

" 1600 " 2500 | 40 | 25 |

" 2500 " 4000 | 50 | 30 |

Измерение - по ГОСТ 22267, разд.6, методы: 1а, 1б, (рисунки 33, 34)

Рисунок 33

Рисунок 34

Измерение проводят в среднем сечении стола на всей длине перемещения проверяемого рабочего органа, но не более длины стола.

При длине перемещения свыше 1600 мм допускается переставлять поверочную линейку.

3.22 Параллельность боковых сторон направляющего паза стола траектории перемещения стола в направлении, перпендикулярном к оси шпинделя

Таблица 12

Наибольшая длина перемещения стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 30 | 20 |

Св. 1000 | 40 | 25 |

Примечание - При длине измерения свыше 1000 мм допуск 30 мкм для класса Н и 20 мкм для класса П на любом интервале перемещения 1000 мм является обязательным в пределах всей длины измерения.

Измерение - по ГОСТ 22267, разд.6, метод 1в (рисунок 35).

Рисунок 35

Для станков с поворотным столом, стол устанавливают по углу поворота в положении 0°; при этом направляющий паз стола перпендикулярен оси шпинделя.

Специальную линейку (ползушку) 1 устанавливают в направляющий паз стола 2 так, чтобы она своим выступом была прижата к проверяемой стороне направляющего паза.

Измерение проводят по обеим боковым сторонам направляющего паза.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения. Начальная точка измерения должна отстоять от края направляющего паза примерно на 0,5 расстояния между точками измерений.

Длина специальной линейки не должна превосходить пятикратной ширины направляющего паза.

3.23 Перпендикулярность траектории перемещения суппорта встроенной планшайбы к оси вращения шпинделя

Таблица 13

Ширина рабочей поверхности стола, мм | Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 100 | 16 | 10 |

Св. 1250 " 2000 | 250 | 20 | 12 |

Измерения проводят с использованием поверочной линейки 1, выставленной на столе 2 или неподвижной части станка перпендикулярно к оси вращения шпинделя (рисунок 36). Прибор 3 для измерения длин укрепляют на суппорте так, чтобы его измерительный наконечник касался рабочей поверхности линейки.

Рисунок 36

Суппорт перемещают на заданную длину.

Отклонение от перпендикулярности траектории перемещения суппорта планшайбы к оси вращения шпинделя равно алгебраической разности показаний измерительного прибора на всей длине перемещения.

3.24 Точность линейного позиционирования стола по станине или салазкам, шпиндельной бабки по передней стойке, шпинделя выдвижного (для станков с программным управлением).

3.24.1 Точность двухстороннего позиционирования ;

3.24.2 Повторяемость двухстороннего позиционирования ;

3.24.3 Максимальная зона нечувствительности ;

3.24.4 Точность одностороннего позиционирования ,

;

3.24.5 Повторяемость одностороннего позиционирования ,

;

Таблица 14

Наибольшая длина перемещения проверяемого рабочего органа, мм | Допуск ( | ||||

|

| ||||

До 1000 | 25 | 12 | 8 | 20 | 10 |

Св. 1000 " 1600 | 30 | 12 | 10 | 25 | 10 |

" 1600 " 2500 | 40 | 20 | 12 | 30 | 16 |

" 2500 " 4000 | 50 | 20 | 16 | 40 | 16 |

Примечания

1 Допуски ,

,

на длине между соседними контролируемыми точками - не более 1/2 допуска, указанного в таблице 14.

2 При наибольшей длине перемещения проверяемого рабочего органа свыше 2500 мм допускается по согласованию с заказчиком проводить измерение величин параметров точности позиционирования на любых участках длиной 2000 мм с допусками для интервала св. 1600 до 2500 мм.

3 Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в таблице 14, увеличивают в 2 раза.

4 Для станков класса точности Н с системой косвенного измерения линейного положения рабочих органов допуски увеличивают в 1,6 раза по сравнению с указанными в таблице 14.

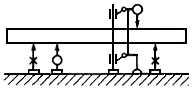

Измерение - по ГОСТ 27843, разд.3, методы 1...3 или 4 (рисунки 37-40).

Рисунок 37

Рисунок 38

Рисунок 39

Рисунок 40

Проверку точности линейного позиционирования проводят по каждой линейной оси координат в нулевом положении и произвольных контрольных точках. В нулевом положении определяют только повторяемость одностороннего (двухстороннего) позиционирования, в произвольных контрольных точках - точность и повторяемость двухстороннего позиционирования, максимальную зону нечувствительности. При необходимости в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования в одном или обоих направлениях перемещения.

Количество произвольных контрольных точек на длине перемещения до 2000 мм должно быть не менее 13, на длине перемещения свыше 2000 мм - не менее 13 на любых 2000 мм перемещения. Крайние контролируемые точки должны быть расположены на расстоянии от концов перемещения не более 0,25 среднего значения расстояний между соседними контролируемыми точками.

Термины и определения, методика математической обработки результатов измерения и порядок оформления результатов проверки точности линейного позиционирования - в соответствии с ГОСТ 27843.

3.25 Точность линейных координатных перемещений стола по станине или салазкам, шпиндельной бабки по передней стойки, шпинделя выдвижного (для станков с ручным управлением и с ручным управлением и цифровой индикацией).

Таблица 15

Наибольшая длина перемещения проверяемого рабочего органа, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1000 | 30 | 25 |

Св. 1000 " 1600 | 40 | 30 |

" 1600 " 2500 | 50 | 40 |

" 2500 " 4000 | 65 | 50 |

Примечания

1 Для рабочих органов, перемещающихся вдоль оси шпинделя, допуск увеличивают в 2 раза.

2 Допуск для любого интервала длиной 0,1 от наибольшей длины перемещения - не более 1/2 допуска, указанного в таблице 15.

Измерение - по ГОСТ 22267, разд.19, методы 1...3 (рисунки 41-43)

Рисунок 41

Рисунок 42

Рисунок 43

Измерение проводят по каждой оси координат в произвольных точках, расположенных с интервалом не кратным шагу измерительных устройств станка. Количество контролируемых точек должно быть не менее 13, а расстояние между ними - не более 0,08 величины наибольшего перемещения по проверяемой оси. Крайние точки измерения располагают на расстояние не более 0,25 величины шага от начала и конца перемещения проверяемого рабочего органа.

При измерении точности позиционирования рабочего органа образцовую штриховую меру (луч лазерного интерферометра) располагают:

- в горизонтальной плоскости на высоте 1/3 величины перемещения шпиндельной бабки и на расстоянии 1/3 ширины стола от его стороны, ближайшей к шпинделю;

- в вертикальной плоскости на расстоянии 1/3 величины перемещения выдвижного шпинделя от торца фрезерного шпинделя.

Если, в связи с технологическим назначением или особенностями компановки станка, образцовая штриховая мера (луч лазерного интерферометра) должна быть установлена иным образом, ее положение определяют в технических условиях на станок.

3.26 Точность углового позиционирования поворотного стола (для станков с программным управлением):

а) для углов 0°, 90°, 180°, 270° (таблица 16);

б) для остальных углов (таблица 17)

3.26.1 Точность двухстороннего позиционирования ;

3.26.2 Повторяемость двухстороннего позиционирования ;

3.26.3 Максимальная зона нечувствительности ;

3.26.4 Точность одностороннего позиционирования ,

;

3.26.5 Повторяемость одностороннего позиционирования ,

;

Таблица 16

Ширина рабочей поверхности стола, мм | Класс точности станка | Допуск | ||||

|

| |||||

До 2000 | Н, П | 12" | 6" | 6" | 10" | 5" |

Таблица 17

Ширина рабочей поверхности стола, мм | Класс, точности станка | Допуск | ||||

|

|

|

| |||

До 2000 | Н | 40" | 20" | 12" | 30" | 16" |

П | 30" | 16" | 10" | 25" | 12" | |

Примечание - При определении точности позиционирования без статистической обработки результатов измерений допуски по проверке 3.26а независимо от способа отсчета координат устанавливают ±3"; по проверке 3.26б ±8" для станков класса точности Н и ±6" для станков класса точности П.

Измерения - по ГОСТ 27843, разд.3, методы 5, 6 или 7 (рисунки 44...46).

Рисунок 44

Рисунок 45

Рисунок 46

Проверку точности углового позиционирования проводят по каждой круговой оси координат в нулевом и через 90°, 180°, 270° положениях и в произвольных контрольных точках. В нулевом положении определяют только повторяемость двухстороннего (одностороннего) позиционирования; через 90°, 180°, 270° и произвольных контрольных точках - точность и повторяемость двухстороннего позиционирования, максимальную зону нечувствительности (последний параметр - только при непрерывном отсчете координат).

При необходимости через 90°, 180°, 270° и в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования.

Количество произвольных контрольных точек на один полный поворот стола должно быть не менее 12. Крайние контрольные точки должны быть расположены на угле от концов поворота (нулевого положения) не более 0,25 среднего значения угла поворота между соседними контрольными точками. При механической фиксации дискретных угловых положений произвольные контрольные точки должны совпадать с фиксируемыми положениями проверяемого рабочего органа.

Термины и определения, методика математической обработки результатов измерения и порядок оформления результатов проверки точности углового позиционирования - в соответствии с ГОСТ 27843.

Допускается по согласованию с заказчиком проводить проверку точности углового позиционирования без статистической обработки результатов измерений. При этом контрольные точки (включая нулевое и через 90°, 180°, 270° положения) должны быть расположены при непрерывном отсчете координат - с интервалами 2° либо с другими интервалами, согласованными с заказчиком; при механической фиксации дискретных угловых положений - равными наименьшему возможному дискретному углу поворота.

Точность позиционирования определяют как плюс-минус абсолютное значение наибольшего (положительного или отрицательного) отклонения во всех циклах измерений.

3.27 Точность угловых координатных перемещений поворотного стола в положениях 0°, 90°, 180°, 270° (для станков с ручным управлением и с ручным управлением и цифровой индикацией)

При ширине рабочей поверхности стола до 2000 мм допуск для станков классов точности:

Н | 5" | |||

П | 4" | |||

Измерения - по ГОСТ 22267, разд.20, метод 1; 2 или 3 (рисунки 47-49).

Рисунок 47

Рисунок 48

Рисунок 49

Допускается измерение с помощью поверочного угольника (рамы) 1 и прибора для измерения длин 2 (рисунок 50).

Рисунок 50

Стол устанавливают в положение 0°. Поверочный угольник устанавливают на середину рабочей поверхности стола так, чтобы одна из его рабочих поверхностей была параллельна направлению перемещения стола (показания прибора для измерения длин, измерительный наконечник которого касается этой поверхности угольника, должны быть одинаковы в крайних точках длины 1). Стол последовательно устанавливают в положения 90°, 180°, 270°. После каждой установки стола подводят прибор для измерения длин так, чтобы его измерительный наконечник касался рабочей поверхности поверочного угольника. Стол перемещают на длину 1.

Погрешность угловых координат равна алгебраической разности показаний прибора для измерения длин в крайних точках, отнесенной к расстоянию .

Погрешность углов поворота рассчитывается по формуле

![]()

где - погрешность угла поворота,

- алгебраическая разность показаний прибора для измерения длин, мкм,

- длина, мм.

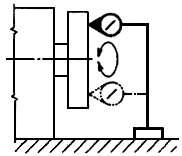

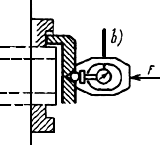

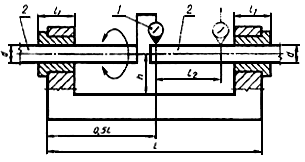

3.28 Повторяемость положения инструмента в шпинделе при его автоматической установке

Таблица 18

Конец шпинделя по ГОСТ 30064 с конусом 7:24 | Допуск, | |

Н | П | |

40; 50 | 16 | 10 |

60 | 25 | 16 |

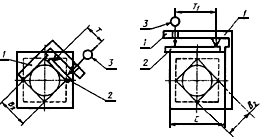

Измерение проводят в одном и том же положении шпинделя с использованием оправки 1, приборов для измерения длин 2 и 3 и плоскопараллельной концевой меры или специальной приставки 4 (рисунок 51).

Рисунок 51

Контрольную оправку устанавливают в шпинделе и закрепляют в нем.

Приборы для измерения длин устанавливают вне шпиндельной бабки на расстоянии =300 мм от торца шпиндельной бабки так, чтобы их измерительные наконечники касались через плоскопараллельную концевую меру (специальную проставку) образующей контрольной оправки в двух взаимно перпендикулярных плоскостях и отсчитывают показания приборов для измерения длин.

В каждой из плоскостей проводят измерение.

Затем контрольную оправку автоматически переносят в инструментальный магазин и вновь устанавливают в шпиндель, после чего вновь проводят измерение. Число повторяемых измерений не менее пяти.

По результатам измерений в каждой из плоскостей измерения определяют значение

![]() ,

,

где - показания прибора для измерения длин.

В качестве показателя повторяемости положения инструмента в шпинделе при его автоматической установке принимают наибольшее из значений

в плоскостях измерения.

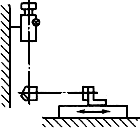

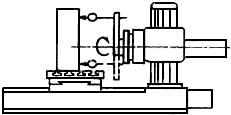

3.29 Соосность втулки люнета с осью вращения шпинделя в горизонтальной плоскости

Таблица 19

Ширина рабочей поверхности стола, мм | Длина измерения, мм | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 800 | 20 | 12 |

Св. 1250 " 2000 | 1000 | 25 | 16 |

Измерение проводят с использованием контрольной оправки 1 и прибора для измерения длин 2 (рисунок 52).

Рисунок 52

Шпиндельную бабку и люнет устанавливают в среднее положение по высоте и закрепляют.

В коническое отверстие шпинделя и во втулку люнета вставляют контрольную оправку с цилиндрической рабочей поверхностью.

Прибор для измерения длин устанавливают на стол так, чтобы его наконечник касался цилиндрической поверхности контрольной оправки.

Стол перемещают на всю длину перемещения. Измерения проводят по двум диаметрально противоположным образующим при повороте контрольной оправки на 180°.

Результатом измерения по каждой образующей является алгебраическая разность показаний прибора для измерения длин в крайних положениях стола.

Отклонение от соосности равно алгебраической полусумме результатов измерений до и после поворота оправки.

Допускается проверка по ГОСТ 22267, разд.14, методы 3 или 4.

3.30 Соосность оси расточного шпинделя и оси вращения радиального суппорта (в случае независимых вращательных движений шпинделя и радиального суппорта):

3.30.1 у торца шпинделя;

3.30.2 на расстоянии 300 мм от торца шпинделя

Таблица 20

Ширина рабочей поверхности стола, мм | Номер пункта | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 3.30.1 | 20 | 12 |

3.30.2 | 30 | 20 | |

Св. 1250 до 2000 | 3.30.1 | 30 | 20 |

3.30.2 | 40 | 25 | |

Измерение - по ГОСТ 22267, раздел 14, метод 1 (рисунок 53).

Рисунок 53

Измерительный прибор устанавливают на радиальном суппорте так, чтобы его измерительный наконечник касался образующей расточного шпинделя у торца и на расстоянии 300 мм. Радиальный суппорт приводят во вращение.

В каждом сечении определяют половину разницы наибольших показаний для получения отклонения от соосности.

Эту проверку проводят только в том случае, если вращательное движение радиального суппорта производится на самостоятельных опорах, не связанных с опорами расточного шпинделя.

3.31 Параллельность оси гильзы люнета траектории перемещения стола:

3.31.1 в горизонтальной плоскости

3.31.2 в вертикальной плоскости

Таблица 21

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 16 | 10 |

Св. 1250 " 2000 | 20 | 12 |

Измерения проводят с использованием прибора для измерения длин (рисунок 54).

Рисунок 54

Гильзу 1 люнета выдвигают до предельного положения.

Прибор для измерения длин 2 устанавливают на стол так, чтобы его измерительный наконечник касался поверхности гильзы и был направлен к ее оси перпендикулярно образующей.

Стол перемещают на длину выдвижения гильзы.

Измерения проводят в трех положениях стола соответствующих положению прибора для измерения длин в крайних и средних точках на выдвинутой гильзе.

Отклонение от параллельности оси гильзы люнета к перемещению стола равно наибольшей алгебраической разности показаний прибора для измерения длин на длине выдвинутой гильзы.

4 ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

4.1 Общие требования к образцам-изделиям - по ГОСТ 25443.

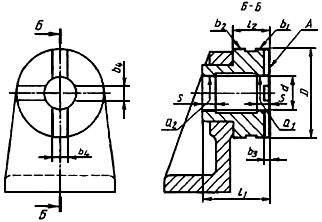

4.2 Форма и размеры образцов-изделий.

Станки горизонтально-расточные общего назначения с ручным управлением, с предварительным набором координат, с позиционным программным управлением испытывают на образцах-изделиях по рисункам 55-60.

Станки горизонтально-расточные, оснащенные устройством контурного программного управления испытывают на образцах-изделиях по рисункам 55-61.

ОБРАБОТКА ЦИЛИНДРИЧЕСКОГО ОБРАЗЦА-ИЗДЕЛИЯ

=20 мм,

=0,5...1 мм

Рисунок 55

ФРЕЗЕРОВАНИЕ ДВУХ ОБРАЗЦОВ-ИЗДЕЛИЙ

равна половине поперечного хода стола или стойки;

= 20 мм

Рисунок 56

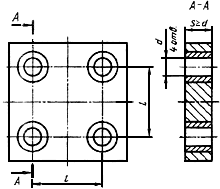

ТОЧНОСТЬ МЕЖОСЕВЫХ РАССТОЯНИЙ

Рисунок 57

Рисунок 58

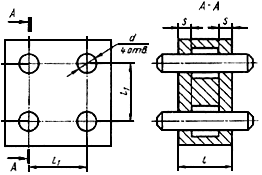

ПАРАЛЛЕЛЬНОСТЬ ОСЕЙ ОТВЕРСТИЙ, РАСТОЧЕННЫХ В ОБРАЗЦЕ-ИЗДЕЛИИ

Рисунок 59

СООСНОСТЬ РАСТОЧЕННЫХ ОТВЕРСТИЙ

Рисунок 60

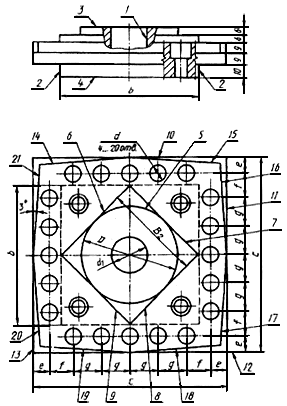

ОБРАБОТКА ОБРАЗЦА-ИЗДЕЛИЯ НА СТАНКАХ, ОСНАЩЕННЫХ УСТРОЙСТВОМ ПУ

Рисунок 61

Приведенные формы образцов-изделий являются рекомендуемыми.

Допускается применение других форм образцов-изделий или замена одного образца-изделия несколькими, обеспечивающими выполнение указанных выше проверок.

Размеры образцов-изделий должны соответствовать значениям, указанным в таблицах 22, 24, 26, 28, 30, 32.

Допускаемые отклонения размеров от номинального значения ±30%.

Для испытания на точность используют предварительно обработанные образцы-изделия из чугуна, стали или алюминиевого сплава. Поверхности, используемые как технологические или контрольные базы, должны быть обработаны окончательно.

Термины и определения, относящиеся к основным видам отклонений и допусков формы и расположения поверхностей - по ГОСТ 24642.

Таблица 22

мм

Ширина рабочей поверхности стола | Размеры цилиндрического образца-изделия | ||||

11 | 12 | D |

| ||

До 1250 |

| 150 | 75 | 250 | 110 |

Св. 1250 до 2000 | 250 | 125 | 400 | ||

Таблица 23

Название проверки | Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | ||

4.3 Точность формы отверстий: | До 1250 | 8 | 5 |

4.3.1 Круглость внутренних цилиндрических отверстий | Св. 1250 " 2000 | 10 | 6 |

4.3.2 Круглость наружной цилиндрической поверхности | До 1250 | 8 | 5 |

Св. 1250 " 2000 | 16 | 10 | |

4.3.3 Цилиндричность внутренних поверхностей | До 1250 | 10 | 6 |

Св. 1250 " 2000 | 16 | 10 | |

4.4 Соосность обработанных поверхностей образца-изделия: | |||

4.4.1 Соосность внутреннего цилиндрического отверстия с наружной цилиндрической | До 2000 | 25 | 16 |

4.4.2 Соосность наружных цилиндрических поверхностей | До 2000 | 40 | 30 |

4.5 Плоскосность торцовой поверхности | До 1250 | 16 | 12 |

Св. 1250 " 2000 | 20 | 16 | |

4.6 Перпендикулярность торцовой поверхности | До 2000 | 25 | 16 |

4.7 Перпендикулярность общей оси отверстий | До 2000 | 30 | 20 |

Пункты 4.3.2, 4.4.1, 4.4.2, 4.6 относятся только к станкам со встроенной планшайбой.

Обработку образца-изделия проводят в следующем порядке:

1 Чистовое растачивание двух отверстий и

подачей расточного шпинделя.

2 Обработка наружной цилиндрической поверхности инструментом, закрепленном на радиальном суппорте планшайбы с минимально необходимым вылетом, при подаче стола.

3 Обработка наружной цилиндрической поверхности инструментом, закрепленным на радиальном суппорте планшайбы с вылетом увеличенным на 300 мм, при подаче стола.

4 Обработка поверхности А радиальной подачей суппорта планшайбы.

5 Фрезерование двух пазов шириной , из которых один фрезерует подачей стола, другой - подачей шпиндельной бабки.

Измерения образца-изделия проводят:

по 4.3.1 и 4.3.2 по ГОСТ 25889.1 методы 1 или 2. Допускается проводить измерение универсальными измерительными средствами;

по 4.3.3 - с использованием универсальных средств для измерения диаметров отверстий. В каждом отверстии диаметры измеряют в любых диаметральных сечениях.

Отклонение равно наибольшей из полуразностей между максимальным диаметром одного отверстия и минимальным диаметром другого отверстия;

по 4.4.1 и 4.4.2 - с использованием контрольного валика с прибором для измерения длин.

Отклонение от соосности равно алгебраической полуразности наибольшего и наименьшего показания прибора для измерения длин.

Допускается проводить измерение специальным контрольным приспособлением или на координатно-измерительной машине;

по 4.5 - по ГОСТ 22267, разд.4, методы 2 или 3;

по 4.6 и 4.7 - в отверстие диаметром вставляют контрольную оправку, а на проверяемой торцовой поверхности образца устанавливают поверочный угольник с углом 90° (раму) и измеряют размер просвета между угольником и контрольной оправкой.

Отклонение равно измеренному размеру просвета на заданной длине измерения. Допускается проводить измерение специальным контрольным приспособлением.

Таблица 24

Ширина рабочей поверхности стола | Размеры образца-изделия | |

| ||

До 2000 | 150 | 220 |

Таблица 25

Название проверки | Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | ||

4.8 Плоскостность поверхности В на каждом образце | До 2000 | 20 | 12 |

4.9 Перпендикулярность плоскостей на длине 100 мм: А к С, С к D, А к В, С к В, D к В | До 2000 | 20 | 12 |

4.10 Постоянство размера | До 2000 | 30 | 20 |

Обработку двух образцов-изделий проводят в следующем порядке:

1 Поочередное фрезерование цилиндрической фрезой полос шириной на поверхностях А, С, D производят подачей шпиндельной бабки или стола.

2 Фрезерование торцовой фрезой поверхности В не менее чем за два прохода с перекрытием между проходами не менее 5 мм подачей стола.

Измерение образца-изделия проводят:

по 4.8 - по ГОСТ 22267, разд.4, методы 2 или 3;

по 4.9 - по ГОСТ 25889.3, методы 1 или 2;

по 4.10 - на поверочной плите прибором для измерения длин.

Допускается измерение на столе станка.

Отклонение равно наибольшему разбросу размера Н, измеренного в 4 точках в средних сечениях полос "С" на расстоянии 5 мм от каждой из коротких сторон.

Таблица 26

мм

Ширина рабочей поверхности, стола | Размеры образца-изделия | |

До 1250 | 280 | 50-70 |

Св. 1250 до 2000 | 320 | 60-90 |

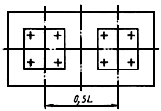

Для станков с отношением X : Z (W) более 1,6 рекомендуется использовать два образца-изделия (рисунок 58), которые должны закрепляться на расстоянии между осями их симметрии, равном 0,5 наибольшего рабочего перемещения по оси X, но не более 0,5 длины стола.

4.11 Точность межосевых расстояний, расточенных в образце отверстий

Таблица 27

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 25 | 20 |

Св. 1250 до 2000 | 30 | 25 |

Примечание. Для межосевых расстояний, измеренных по диагонали, допуск увеличивается в 1,25 раза

В образце-изделии проводят чистовое растачивание четырех отверстий при перемещении на заданные расстояния

посредством отсчетной системы станка.

Измерение проводят с использованием координатно-измерительной машины, микроскопа или специальных приспособлений, предназначенных для измерения межосевых расстояний.

Погрешность межосевых расстояний равна разности фактического и заданного расстояния между осями любых двух отверстий.

Таблица 28

мм

Ширина рабочей поверхности стола | Размеры образца-изделия | |||

До 1250 | 250 | 280 | 60-80 | 50 |

Св. 1250 до 2000 | 350 | 320 | 80-100 | |

4.12 Параллельность осей отверстий , расточенных на образце подачей стола, расточного шпинделя

Таблица 29

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 2000 | 30 | 20 |

На длине 300 мм | ||

В образце-изделии проводят чистовое растачивание четырех отверстий диаметром : два - подачей стола, два - подачей шпинделя.

Измерение проводят при помощи оправок, вставленных в отверстия. Отклонение равно наибольшей алгебраической разности межосевых расстояний на заданной длине.

Таблица 30

мм

Ширина рабочей поверхности стола | Размеры образца-изделия | |||

До 1250 | 750 | 180 | 200 | 60-80 |

Св. 1250 " 2000 | 1200 | 300 | 320 | 90-100 |

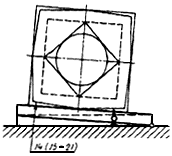

4.13 Соосность отверстий , расточенных с поворотом стола

Таблица 31

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 50 | 40 |

Св. 1250 " 2000 | 60 | 50 |

В образце-изделии проводят чистовое растачивание двух отверстий диаметром с поворотом стола на 180°. Ось отверстий смещена относительно оси поворота стола на 0,2 ширины рабочей поверхности стола.

Измерение - по ГОСТ 22267, разд.14, метод 1.

Допускается использование специальных контрольных оправок 2 с поворотной частью для крепления приборов для измерения длин .

Измерение проводят дважды, принимая каждое из расточенных отверстий за базовое. Отклонение от соосности проверяемых осей равно наибольшему из измеренных отклонений.

Допускается проводить измерение с использованием координатно-измерительной машины или специальной оснастки.

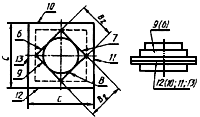

Примечание - Четыре обязательных отверстия располагаются на осях симметрии квадрата со стороной С; дополнительные отверстия выбираются произвольно из указанных на рисунке 61.

Таблица 32

мм

Ширина стола, мм |

| |||||||

До 1250 | 113 | 160 | 80 | 12...16 | 30 | 14,5 | 15,5 | 25 |

Св. 1250 | 226 | 320 | 160 | 16...25 | 50 | 30 | 30 | 50 |

Допускаемые отклонения размеров от номинального значения ±10%.

Для станков с отношением X:Z (W) более 1,6 рекомендуется использовать два образца-изделия, которые должны закрепляться на расстоянии между осями их симметрии, равном 0,5 наибольшего рабочего перемещения по оси X, но не более 0,5 длины стола.

Обработку образца-изделия по рисунку 61 проводят в следующей последовательности:

- сверление, рассверливание и предварительное растачивание (расфрезерование) отверстия ;

- чистовое фрезерование поверхности 3 круга в три прохода с обеспечением ширины фрезерования (полос), примерно равной 0,3 диаметра поверхности 3, и с перекрытием между проходами не более 15 мм;

- чистовое фрезерование поверхности 5 круга;

- чистовое фрезерование поверхности 6...9 ромба;

- чистовое фрезерование поверхности 10...13 квадрата;

- чистовое фрезерование наклонных поверхностей 14...21 (угол наклона 3°);

- сверление, рассверливание (при необходимости) и растачивание отверстий ;

- работа на холостом ходу с периодическим включением перемещений рабочих органов и непрерывном вращении шпинделя с частотой вращения, равной половине максимальной чистоты вращения, в течение не менее одного часа (с учетом времени обработки);

- чистовое растачивание отверстия .

4.14 Прямолинейность поверхностей:

а) поверхности 3;

б) поверхностей 6...21

Таблица 33

Ширина рабочей поверхности стола, мм | Номер пункта | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 4.14а | 25 | 16 |

4.14б | 30 | 20 | |

Св. 1250 до 2000 | 4.14а | 30 | 20 |

4.14б | 40 | 25 | |

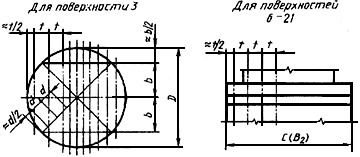

На поверочную плиту устанавливают: образец-изделие на опорах, измерительный прибор, закрепленный в стойке так, чтобы его измерительный наконечник касался нижней или верхней поверхности образца-изделия (рисунок 62).

Рисунок 62

Проверяемая поверхность образца-изделия устанавливается так, чтобы крайние точки измеряемого профиля находились на одинаковом расстоянии от поверочной плиты.

Стойку с измерительным прибором перемещают. Измерения прямолинейности поверхности 3 проводят в продольных, поперечных и диагональных сечениях.

Расстояние между точками измерения равно ![]() ;

; ![]() .

.

Измерения прямолинейности поверхностей 6...21 проводят в продольном сечении, расположенном посередине высоты обработанной поверхности.

Расстояние между точками измерения равно ![]() (В2).

(В2).

Рекомендуемое расположение сечений и точек измерения по рисунку 63.

Рисунок 63

За результат проверки принимают наибольшее отклонение из всех измеренных сечений обработанных образцов-изделий.

4.15 Параллельность поверхности 3 относительно поверхности 4 в продольном и поперечном сечениях

Таблица 34

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 25 | 16 |

Св. 1250 до 2000 | 30 | 20 |

Измерение - по ГОСТ 25889.2, метод 1 или 2 (рисунок 64).

Рисунок 64

4.16 Перпендикулярность:

а) поверхности 6 к поверхностям 7 и 9;

поверхности 8 к поверхности 9;

б) поверхности 10 к поверхностям 11 и 13;

поверхности 12 к поверхности 13

Рисунок 65

Рисунок 66

Таблица 35

Ширина рабочей поверхности стола, мм | Номер пункта | Длина измерения | Допуск, мкм, для станков классов точности | |

Н | П | |||

До 1250 | 4.16а | 50 | 30 | |

4.16б | ||||

Св. 1250 до 2000 | 4.16а | 65 | 40 | |

4.16б | ||||

Измерение - по ГОСТ 25889.3, метод 2.

При проверке угловой держатель 1 с измерительным прибором 2 устанавливают на одной из обработанных сторон 6, 8, 10, 12 (по возможности в середине этой стороны по высоте), а линейку 3 прикладывают к перпендикулярной стороне квадрата. Измерения последовательно проводят по всем четырем углам.

База измерения (

) должна быть не менее 0,8

![]() .

.

4.17 Точность положения поверхностей 14-21

Таблица 36

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 50 | 30 |

Св. 1250 до 2000 | 65 | 40 |

Измерения проводят на поверочной плите с использованием универсальных измерительных средств либо специального приспособления (рисунок 67).

Рисунок 67

Измерения проводят в среднем по высоте сечений проверяемой поверхности на длине измерения, крайние точки которой расположены на расстоянии, равном приблизительно 5 мм от края среднего сечения.

Погрешность положения равна алгебраической разности показаний измерительного прибора в крайних точках длины измерения.

4.18 Круглость:

а) отверстия ;

б) поверхности 5

Таблица 37

Ширина рабочей поверхности стола, мм | Номер пункта | Допуск, мкм, для станков классов точности | |

Н | П | ||

До 1250 | 4.18а | 8 | 5 |

4.18б | 50 | 30 | |

Св. 1250 до 2000 | 4.18а | 10 | 6 |

4.18б | 65 | 40 | |

Измерение - по ГОСТ 25889.1, метод 1 или 2 (рисунки 68 и 69).

Рисунок 68

Рисунок 69

Проверку расточенного отверстия проводят в двух сечениях на расстоянии, равном приблизительно 5 мм от его торцов, проверку наружной фрезерованной поверхности проводят в среднем (или близком к нему) сечении по высоте.

Допускается проводить измерение универсальными измерительными средствами.

4.19 Соосность отверстия с поверхностью 5

Таблица 38

Ширина рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

Н | П | |

До 1250 | 50 | 30 |

Св. 1250 до 2000 | 65 | 40 |

Измерения проводят с использованием контрольного валика с прибором для измерения длин (рисунок 70).

Рисунок 70

Отклонение от соосности равно алгебраической полуразности наибольшего и наименьшего показаний прибора для измерения длин.

Допускается проводить измерение специальным контрольным приспособлением или на координатно-измерительной машине.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ИСО 3070-1-87 "УСЛОВИЯ ПРИЕМКИ РАСТОЧНЫХ И ФРЕЗЕРНЫХ СТАНКОВ

С ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ. ПРОВЕРКА ТОЧНОСТИ.

ЧАСТЬ 1. СТАНКИ СО СТОЛАМИ"

G01 А - Станина

Установка направляющих по уровню:

a) в продольном направлении (ось ):

- прямолинейность направляющих в вертикальной плоскости;

b) в поперечном направлении (ось ):

- направляющие должны быть в одной плоскости

Рисунок А.1

Допускаемое отклонение, мм:

а) 0,02/1000

b) отклонение по уровню 0,02/1000

Измерительные приборы.

a) Прецизионный уровень, оптические или другие методы;

b) Прецизионный уровень и стойка.

Методы испытаний - по ИСО 230/1:

а) 3.11, 3.21, 5.212.21 и 5.212.22.

Измерение следует проводить в нескольких точках равномерно расположенных по всей длине станины:

1) стол в среднем положении продольного и поперечного хода;

2) затем стол устанавливают в крайних положениях продольного хода и в середине поперечного хода.

Уровни можно устанавливать на столе [это справедливо для а) и b)].

b) 5.412.7.

Уровень устанавливают в поперечном направлении и измерение выполняют в нескольких точках равномерно расположенных по станине. Отклонение по уровню в любом положении не должно превышать допустимого.

G02 - Салазки стола.

Прямолинейность направляющих основания стола или стола в вертикальной плоскости:

a) в продольном направлении направляющих (ось );

b) в поперечном направлении направляющих (ось ).

Рисунок А.2

Допускаемое отклонение, мм:

а) 0,02 до 1000 мм

На каждые 1000 мм увеличения длины допуск увеличивается на 0,01 мм.

Максимальное допускаемое отклонение:

0,05

Измерительные приборы.

a) Прецизионный уровень, оптические или другие методы;

b) Прецизионный уровень и стойка.

Методы испытаний - по ИСО 230/1:

a) 3.11, 3.21, 5.212.21 и 5.212.22.

Измерение следует проводить в нескольких точках равномерно расположенных на всей длине.

Уровни можно устанавливать на столе [это справедливо для а) и b)].

b) 5.412.7.

Уровень устанавливают в поперечном направлении и измерение выполняют в нескольких точках равномерно расположенных на направляющих. Отклонение по уровню в любом положении не должно превышать допустимого.

G6 Прямолинейность центрального или направляющего Т-образного паза стола

Рисунок А.3

Допускаемое отклонение, мм

0,02 на длине измерения до 1000 мм;

Максимальное допускаемое отклонение:

0,03.

Измерительные приборы.

Поверочная линейка и индикатор, или плоскопараллельные концевые меры длины, или микроскоп и натянутая струна.

Методы испытаний - по ИСО 230/1, 5.212, 5.212.1, 5.212.3 или 5.232.

Поверочную линейку устанавливают непосредственно на столе.

G9 Перпендикулярность траектории перемещения (ось ) шпиндельной бабки к рабочей поверхности стола:

a) в вертикальной плоскости соосной с осью шпинделя;

b) в плоскости, перпендикулярной оси шпинделя.

Рисунок А.4

Допускаемое отклонение, мм

а) и b)

0,02/500

Измерительные приборы.

Индикатор и угольник.

Методы испытаний - по ИСО 230/1, 5.522.2.

Проверку проводят с зафиксированными салазками стола; основание стола следует фиксировать в среднем положении.

Во время снятия замеров шпиндельную бабку фиксируют.

Если шпиндель можно зафиксировать, то индикатор устанавливают на нем. Если шпиндель нельзя зафиксировать, то индикатор устанавливают на шпиндельной бабке станка.

G11 Радиальное биение расточного шпинделя:

а) шпиндель вдвинут;

b) шпиндель выдвинут на 300 мм (выдвижной шпиндель).

Рисунок А.5

Допускаемое отклонение, мм

a) 0,01

125:

b) 0,02

a) 0,015

>125:

b) 0,030

Измерительные приборы.

Индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, 5.612.2.

- диаметр расточного шпинделя.

G13 Перпендикулярность оси вращения расточного шпинделя направляющим стойки.

Рисунок А.6

Допускаемое отклонение, мм

0,03/1000*

при 90°

Измерительные приборы.

Индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, 5.512.1, 5.512.42 и 5.442.

Шпиндельную бабку фиксируют в среднем положении, шпиндель вдвинут (выдвижной шпиндель).

Для крупногабаритных станков, для которых размер имеет большое значение, отсчет проводят относительно плоскости, параллельной направляющим стойки.

* Расстояние между двумя точками измерения.

G14 Параллельность оси вращения расточного шпинделя рабочей поверхности стола в вертикальной плоскости

Рисунок А.7

Допускаемые отклонения 0,02 мм на длине измерения свыше 300 мм.

Измерительные приборы.

Индикатор с круговой шкалой и контрольная оправка.

Методы испытаний - по ИСО 230/1, 5.412.4.

Шпиндельную бабку фиксируют в среднем положении. Стол и салазки стола фиксируют.

Шпиндель выдвинут (выдвижной шпиндель).

G16 Параллельность перемещения расточного шпинделя (ось ) в вертикальной плоскости, проходящей через ось шпинделя.

Рисунок А.8

Допускаемое отклонение, мм.

При выдвижении шпинделя на расстояние, равное двум диаметрам шпинделя +0,015 (вверх)

При выдвижении шпинделя на расстояние, равное четырем диаметрам шпинделя ±0,02

При выдвижении шпинделя на расстояние, равное шести диаметрам шпинделя: -0,06 (вниз)

Примечание - Выдвижение шпинделя ограничено расстоянием равным шести диаметрам шпинделя и не должно превышать 900 мм.

Измерительные приборы.

Поверочная линейка, плоскопараллельные концевые меры длины и индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, 5.232.1.

Линейку устанавливают на столе станка и выверяют в вертикальной плоскости, проходящей через ось шпинделя, так чтобы она была параллельна плоскости стола.

Индикатором, закрепленным на переднем конце шпинделя, касаются рабочей поверхности линейки.

Шпиндель выдвигают на требуемую длину и снимают показания индикатора для каждого положения.

G17 Параллельность оси расточного шпинделя перемещению стола (ось ):

a) в вертикальной плоскости;

b) в горизонтальной плоскости

Рисунок А.9

Допускаемое отклонение, мм

а) и b)

0,03

на длине 500.

Измерительные приборы.

Индикатор с круговой шкалой и контрольная оправка.

Методы испытаний - по ИСО 230/1, 5.412.1 и 5.422.3.

Шпиндельную бабку фиксируют в среднем положении.

Стол и основание стола фиксируют в центральном положении.

Измерение проводят при помощи оправки, установленной на переднем конце шпинделя.

G18 Перпендикулярность оси расточного шпинделя к центральному или направляющему Т-образному пазу стола (только в случае фиксированного стола).

Рисунок А.10

Допускаемое отклонение, мм

0,03/1000*

Измерительные приборы.

Индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, 5.512.1 и 5.512.52.

Шпиндельную бабку фиксируют в среднем положении.

Салазки стола и основание стола можно фиксировать в центральном положении.

* Расстояние между двумя точками измерения.

G20 - Фрезерный шпиндель

b) Периодическое осевое биение.

Рисунок А.11

Допускаемое отклонение, мм:

125 b) 0,01

> 125 b) 0,015

Измерительные приборы.

Индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, 5.622.1 и 5.622.2.

Наличие, величину и направление прилагаемой силы указывает изготовитель.

- диаметр фрезерного шпинделя.

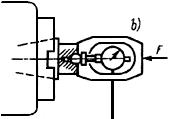

G23. а) Концентричность фрезерного шпинделя и передней центрирующей поверхности для крепления инструментов на гильзе (ползуне).

b) Перпендикулярность опорной поверхности инструментов и приспособлений относительно оси вращения фрезерного шпинделя.

Рисунок А.12

Допускаемое отклонение, мм

а) 0,02

b) 0,02/500

Измерительные приборы.

Индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, а) 5.442, b) 5.512.42.

Примечание - Проверку выполняют, если на ползуне имеется круглая базовая поверхность.

G24 Н - Встроенный радиальный суппорт.

Перпендикулярность перемещения радиального суппорта рабочей поверхности стола

Рисунок А.13

Допускаемое отклонение, мм:

0,025/300

Измерительные приборы.

Индикатор с круговой шкалой и угольник.

Методы испытаний - по ИСО 230/1, 5.522.2.

Проверку повторяют после поворота планшайбы на 180°.

G25 Параллельность перемещения радиального суппорта поперечному перемещению стола (ось ).

Рисунок А.14

Допускаемые отклонения 0,025 мм на длине измерения 300 мм.

Измерительные приборы.

Поверочная линейка и индикатор.

Линейку устанавливают на станине параллельно поперечному перемещению стола.

Измерительным наконечником индикатора, закрепленного на радиальном суппорте,

касаются линейки.

Проверку повторяют после поворота радиального суппорта на 180°

G27 Перпендикулярность оси вращения радиального суппорта перемещению стола.

Рисунок А.15

Допускаемое отклонение, мм

0,03/1000*

Измерительные приборы.

Индикатор с круговой шкалой на жесткой опоре.

Методы испытаний - по ИСО 230/1, 5.522.3.

________________

* Расстояние между двумя точками касания.

Измерительный наконечник индикатора должен касаться плоскопараллелъных концевых мер на столе.

Повернуть опору индикатора на 180° и переместить стол до касания концевой меры в той же точке.

Определить разницу двух показаний.

G28 Перпендикулярность оси вращения радиального суппорта к направляющим стойки.

Рисунок А.16

Допускаемое отклонение, мм

0,03/1000*

Измерительные приборы.

Индикатор с круговой шкалой на жесткой опоре и цилиндрический угольник.

Методы испытаний - по ИСО 230/1, 5.512.1 и 5.512.42.

Шпиндельную бабку фиксируют в среднем положении на стойке.

Для крупногабаритных станков, где расстояние до направляющих слишком велико, измерение проводят относительно плоскости параллельной направляющим стойки.

Эту проверку выполняют только в том случае, когда радиальный суппорт смонтирован на опорах независимых от опоры расточного шпинделя.

* Расстояние между двумя точками касания.

G29 - Подвижная планшайба (ползуна);

b) Периодическое осевое биение.

Рисунок А.17

Допускаемое отклонение 0,01 мм

Измерительные приборы.

Индикатор с круговой шкалой.

Методы испытаний - по ИСО 230/1, 5.622.1 и 5.622.2.

Наличие, величину и направление прилагаемой силы указывает изготовитель.

G30 - Задняя стойка.

Соосность отверстия задней стойки и оси расточного шпинделя:

а) в вертикальной плоскости (для станков с синхронным перемещением задней стойки и шпиндельной бабки).

Рисунок А.18

Допускаемое отклонение 0,04 мм на длине измерения 1000 мм.

Измерительные приборы.

Индикатор, расточная оправка или контрольная оправка.

Методы испытаний - по ИСО 230/1, 5.44.

Как исключение к правилам испытаний и из-за большого расстояния между опорами используют цилиндрическую или контрольную оправку достаточной длины, чтобы она проходила через заднюю стойку при ее установке в расточном шпинделе, когда он находится во вдвинутом положении.

Индикатор устанавливают на столе так, чтобы измерительный наконечник касался контрольной оправки, а стол перемещался на всю длину хода.

Повторить эту проверку с выдвинутым шпинделем.

Проверку а) проводят при установке шпиндельной бабки и задней стойки сначала в верхнее положение, затем в нижнее положение или наоборот.

Для крупногабаритных станков, вместо одной оправки можно использовать две короткие контрольные оправки, установленные на переднем конце шпинделя и в отверстии задней стойки.

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1996