ГОСТ Р 52667-2006

Группа И29

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОГНЕУПОРЫ НЕФОРМОВАННЫЕ

Правила приемки и методы отбора проб

Unmoulded refractories. Acceptance rules and methods of sampling

ОКС 81.080

ОКП 15 2000

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей и потребителей огнеупоров "Санкт-Петербургский научно-технический центр"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 "Огнеупоры"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 434-ст

4 В настоящем стандарте учтены показатели и требования международного стандарта ИСО 8656-1:1988 "Огнеупоры. Отбор проб сырья и неформованных огнеупоров. Часть 1. Схема отбора проб" (ISO 8656-1:1988 "Refractory products - Sampling of raw materials and unshaped products - Part 1: Sampling scheme", NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает правила приемки, методы отбора и подготовки проб для испытаний неформованных огнеупоров по ГОСТ 28874 (далее - материалы).

Стандарт не распространяется на огнеупорные волокнистые материалы и огнеупорное сырье.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 28874-2004 Огнеупоры. Классификация

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

входной контроль: Контроль продукции поставщика, поступившей к потребителю или заказчику и предназначенной для использования при изготовлении, ремонте или эксплуатации продукции. [ГОСТ 8179-98, статья 3.23] |

3.2

выборочное стандартное отклонение [ГОСТ Р 50779.10-2000, статья 2.34] |

3.3

выборочный коэффициент вариации Примечание - Это отношение можно выразить в процентах. [ГОСТ Р 50779.10-2000, статья 2.35] |

3.4 квартование: Способ сокращения проб делением на четыре части (кварты), из которых две (через одну по кругу) берут в сокращенную пробу, а две направляют в отвал или дубликат пробы.

3.5 консистенция: Совокупность реологических свойств материала, характеризующих его подвижность (густоту).

3.6 конус: Форма хранения материала насыпью в виде усеченного конуса.

3.7

лабораторная проба: Проба, предназначенная для лабораторных исследований или испытаний. [ГОСТ Р 50779.10-2000, статья 4.31] |

3.8 максимальный размер зерен (кусков): Размер зерен, определяемый размером отверстия сетки, на которой остается не более 5% массовой доли фракции.

3.9 материалы, готовые к употреблению: Материалы, подразделяющиеся по физическому состоянию при поставке на полусухие, пластичные и жидкотекучие.

3.10 мгновенная проба: Количество материала, взятое единовременно за один прием из большого объема этого материала.

3.11

отдел технического контроля; ОТК: Служба технического контроля изготовителя или другая служба, персонал или отдельные специалисты, на которых возлагается контроль качества продукции. [ГОСТ 8179-98, статья 3.24] |

3.12 партия: Количество материала одной марки и способа изготовления, одновременно представляемое на контроль.

3.13 поставка: Количество материала, представленное в одно время и сопровождаемое одним комплектом документов (поставка может состоять из нескольких контролируемых партий или их частей).

3.14

приемка продукции: Процесс проверки соответствия материала требованиям нормативного документа на продукцию или договора на поставку с последующим оформлением соответствующих документов. [ГОСТ 8179-98, статья 3.19] |

3.15

приемосдаточные испытания: Контрольные испытания соответствия продукции требованиям, установленным в нормативном документе на продукцию или договоре на поставку для данной категории испытаний, с целью определения возможности приемки продукции. [ГОСТ 8179-98, статья 3.21] |

3.16

проба для анализа: Проба, подготовленная для проведения испытаний или анализа, которую полностью и единовременно используют для проведения испытания или анализа. [ГОСТ Р 50779.10-2000, статья 4.32] |

3.17 расфракционирование: Неконтролируемое разделение неформованного огнеупора на фракции под действием силы тяжести или других внешних воздействий.

3.18

среднеарифметическое [ГОСТ Р 50779.10-2000, статья 2.26] |

3.19 суммарная проба: Проба, полученная объединением мгновенных проб материала.

3.20

упаковочная единица: Изделие, создаваемое в результате соединения упаковываемой продукции с упаковкой. [ГОСТ 16299-78, статья 3] |

3.21 штабель: Форма хранения материала насыпью в виде ровно уложенной гряды.

4 Основные положения

4.1 Материал поступает на контроль партиями. Массу партии устанавливают в нормативном документе на продукцию или договоре на поставку.

4.2 Отбор проб проводят механическим способом или вручную от неподвижно лежащего или перемещаемого материала методом периодического систематического отбора мгновенных проб и последующей подготовки суммарной пробы.

4.2.1 Аппаратура и вспомогательные приспособления для механизированного и ручного отборов и подготовки проб приведены в приложении А.

4.3 Массу мгновенной пробы определяют в соответствии с таблицей 1.

Таблица 1

Максимальный размер зерен, мм | Масса мгновенной пробы |

До 1 включ. | 0,05 |

Св. 1 " 3 " | 0,2 |

" 3 " 10 " | 0,5 |

" 10 " 20 " | 2 |

" 20 " 50 " | 5 |

" 50 " 100 " | 15 |

" 100 | 30 |

Примечания 1 Масса мгновенной пробы приведена в расчете на материал с кажущейся плотностью более 1 г/см 2 Минимальную массу мгновенной пробы комкующегося материала определяют по максимальному размеру зерен материала до его окомкования. 3 Допускается по соглашению сторон устанавливать массу мгновенной пробы при максимальном размере зерен 100 мм включительно 10 кг, свыше 100 мм - 15 кг. | |

4.4 Число мгновенных проб, отбираемых от партии, определяют в зависимости от коэффициента вариации и класса однородности материала.

4.5 Поставщик рассчитывает коэффициент вариации по массовой доле одного из нормируемых компонентов химического состава или одной из нормируемых фракций зернового состава в соответствии с приложением Б.

4.5.1 Показатель, по которому рассчитывают коэффициент вариации, указывают в нормативном документе на продукцию или в договоре на поставку.

Если в нормативном документе на продукцию или договоре на поставку показатель не указан, то коэффициент вариации рассчитывают для всех нормируемых компонентов химического состава и фракций зернового состава и выбирают наибольшее значение.

4.5.2 В зависимости от значения коэффициента вариации материалы по степени однородности подразделяют на классы:

1 - однородный, при до 5% включительно;

2 - средней однородности, при свыше 5% до 15% включительно;

3 - неоднородный, при свыше 15%.

4.5.3 Коэффициент вариации и показатель, по которому он рассчитан, поставщик указывает в документе о качестве.

Если коэффициент вариации не указан, то используют значения, соответствующие 3-му классу однородности материала.

4.6 Минимальное число мгновенных проб , отбираемых от каждой партии в зависимости от массы партии, класса однородности материала, и относительная погрешность отбора проб

приведены в таблице 2.

Таблица 2

Минимальное число мгновенных проб | Относительная погрешность отбора проб | Масса партии, т | ||||

Класс однородности материала | ||||||

1 | 2 | 3 | 1 | 2 | 3 | |

4 | 4 | 8 | 5,0 | 15,0 | 21,2 | До 1 включ. |

4 | 6 | 12 | 5,0 | 12,3 | 17,3 | Св. 1 " 5 " |

4 | 8 | 16 | 5,0 | 10,6 | 15,0 | " 5 " 10 " |

5 | 12 | 24 | 4,1 | 8,7 | 12,3 | " 10 " 50 " |

8 | 16 | 32 | 3,5 | 7,5 | 10,6 | " 50 " 100 " |

12 | 24 | 48 | 2,9 | 6,1 | 8,7 | " 100 " 500 " |

16 | 32 | 64 | 2,5 | 5,3 | 7,5 | " 500 " 1000 " |

20 | 40 | 80 | 2,2 | 4,7 | 6,7 | " 1000 |

Примечания 1 Допускается при массе партии свыше 100 т число мгновенных проб устанавливать по соглашению сторон. 2 Значения погрешности отбора проб | ||||||

5 Отбор проб

5.1 Отбор мгновенных проб от перемещаемого материала

5.1.1 Отбор мгновенных проб от перемещаемого материала (потока) проводят механизированным способом или вручную при загрузке и выгрузке бункеров, вагонов и других транспортных средств, упаковочных единиц или с транспортерной ленты.

5.1.1.1 Интервал времени, через который следует отбирать мгновенные пробы, определяют в соответствии с числом мгновенных проб и временем перемещения материала.

Если необходимое число мгновенных проб взято до завершения загрузки или выгрузки, то отбор следует продолжить с тем же интервалом до окончания погрузочно-разгрузочных работ.

5.1.1.2 Механизированный отбор мгновенных проб проводят при помощи механических пробоотборников по А.2 и А.3 (приложение А).

5.1.2 Отбор проб вручную проводят:

- с остановленной транспортерной ленты путем полного снятия по всей ширине ленты материала массой, превышающей массу мгновенной пробы, совком или отсечением материала пробоотборной рамкой с последующим снятием материала совком (рисунки А.1, А.4);

- от течки или при разгрузке транспортерной ленты равномерным перемещением сквозь поток разгружаемого материала пробоотборной коробки (рисунок А.5).

Допускается через равные интервалы времени останавливать транспортерную ленту и проводить отбор нескольких мгновенных проб через определенное расстояние по длине транспортерной ленты.

5.1.3 При транспортировании материала пневмотранспортом мгновенную пробу отбирают до поступления его в пневмосистему.

5.2 Отбор мгновенных проб от неподвижно лежащего материала

5.2.1 Пробы от неподвижно лежащего материала отбирают в зависимости от его зернового состава и консистенции.

5.2.1.1 При максимальном размере зерен до 5 мм включительно пробу отбирают щупом (рисунки А.6, А.7). Щуп вводят на глубину не менее 0,3 м. При максимальном размере зерен не более 1 мм щуп погружают на всю высоту.

Допускается проводить отбор проб совком по 5.2.1.2, если применение щупа невозможно.

5.2.1.2 При максимальном размере кусков от 5 до 50 мм включительно пробу отбирают совком из лунок глубиной 0,2-0,4 м, погружая совок вдоль стенки лунки и захватывая материал снизу вверх так, чтобы совок не переполнялся. Масса захватываемого в один прием материала должна быть не менее массы мгновенной пробы.

5.2.1.3 Пробу материала с размером кусков свыше 50 мм отбирают совком или лопатой (рисунки А.1, А.2, А.3). При наличии в пробе кусков размером свыше 50 мм, если проба не предназначена для определения зернового состава, куски разбивают молотком на куски размером не более 20 мм. Пробу материала, предназначенную для определения зернового состава, отбирают по 5.2.1.2.

5.2.2 Отбор мгновенных проб от конуса или штабеля

5.2.2.1 Перед отбором проб конус или штабель обмеряют и определяют его массу в тоннах умножением его объема на насыпную плотность.

Допускается определять массу конуса (штабеля) другими способами.

5.2.2.2 Число мгновенных проб, отбираемых от материала в конусе или штабеле, устанавливают в соответствии с таблицей 2.

Если партия включает несколько конусов или штабелей, число мгновенных проб от конуса (штабеля) определяют делением числа мгновенных проб от партии на число конусов (штабелей).

Точки отбора мгновенных проб равномерно размещают по поверхности конуса (штабеля) и располагают на 1/3 и 2/3 высоты и на расстоянии 0,5 м от основания.

5.2.3 Отбор мгновенных проб из вагона

5.2.3.1 Число мгновенных проб , отбираемых из каждого вагона, рассчитывают по формуле

![]() , (1)

, (1)

где - минимальное число мгновенных проб в соответствии с таблицей 2;

- число вагонов в партии.

Если полученное число мгновенных проб дробное, его округляют до целого в сторону большего целого числа.

5.2.3.2 Из каждого вагона отбирают не менее четырех мгновенных проб.

Если поставка состоит из одного вагона, от него отбирают число мгновенных проб в соответствии с таблицей 2.

5.2.3.3 Точки отбора мгновенных проб в вагоне располагают равномерно по поверхности материала на расстоянии не менее 0,5 м от борта вагона. В точке отбора пробы совком делают лунку глубиной не менее 0,2 м и берут пробу, погружая совок вдоль стенки лунки и захватывая материал снизу вверх так, чтобы совок не переполнялся.

При расположении материала в вагонах в форме конуса пробу отбирают с поверхности выступающей части конуса по образующей на высоте, составляющей не более 2/3 высоты конуса.

5.3 Отбор мгновенных проб от упаковочных единиц

5.3.1 Пробу из контейнера емкостью до 1,5 т следует отбирать во время загрузки и выгрузки материала в соответствии с 5.1.

Отбор проб проводят механическим пробоотборником или вручную равномерным перемещением пробоотборной коробки сквозь поток движущегося материала.

Допускается отбирать мгновенную пробу от неподвижно лежащего в контейнере материала:

- щупом или, если позволяет конструкция контейнера, совком. Число мгновенных проб отбирают по 5.2.3.1, но не менее одной пробы из каждого контейнера;

- в соответствии с порядком, установленным в нормативном документе на продукцию или договоре на поставку;

- по соглашению сторон по 5.3.2.

5.3.2 Отбор мгновенных проб материала от упаковочных единиц массой менее 50 кг проводят в два этапа.

На первом этапе составляют выборку из упаковочных единиц в соответствии с таблицей 3, на втором этапе от выборки отбирают мгновенных проб по 4.6.

Таблица 3

В штуках

Число упаковочных единиц в партии | Число отбираемых упаковочных единиц |

1 | 1 |

Св. 1 до 10 включ. | 2 |

" 10 " 100 " | 5 |

От каждой последующей 100-й | 1 |

Число мгновенных проб , отбираемых из каждой упаковочной единицы, рассчитывают по формуле

![]() , (2)

, (2)

где - минимальное число мгновенных проб по таблице 2;

- число упаковочных единиц в выборке.

Если полученное число мгновенных проб дробное, его округляют до целого в сторону большего целого числа.

Для отбора проб применяют совок или пробоотборник для жидкотекучих материалов (рисунки А.1, А.2, А.3).

5.3.3 Мгновенную пробу материала, склонного к расфракционированию (расслаиванию), отбирают после перемешивания содержимого упаковочных единиц.

Порядок отбора проб материала, если его перемешивание невозможно, устанавливают в нормативном документе на продукцию или договоре на поставку.

5.4 Допускается:

- при отборе мгновенной пробы применять другую аппаратуру и вспомогательные приспособления, удовлетворяющие условиям А.1-А.3 (приложение А);

- по соглашению сторон проводить отбор проб у поставщика.

6 Подготовка лабораторной пробы

6.1 Мгновенные пробы объединяют в суммарную пробу на чистой ровной поверхности или в поддоне. Минимальная масса суммарной пробы должна быть равна минимальной массе мгновенной пробы, умноженной на минимальное количество проб.

6.2 Подготовка лабораторной пробы из суммарной включает перемешивание, сокращение, измельчение (при необходимости).

6.2.1 В зависимости от максимального размера зерен материала суммарную пробу сокращают до массы, указанной в таблице 4.

Таблица 4

Максимальный размер зерен, мм | Масса лабораторной пробы, кг, не менее |

До 5 включ. | 1 |

Св. 5 " 10 " | 2 |

" 10 " 20 " | 4 |

" 20 | 5 |

Примечания 1 Материал с зернами крупностью более 20 мм в процессе сокращения подлежит измельчению до максимального размера зерен не более 2 мм. Лабораторную пробу, предназначенную для определения зернового состава, сокращают без измельчения. 2 Допускается устанавливать массу лабораторной пробы для неформованных огнеупоров с зернами крупностью более 20 мм в нормативном документе на продукцию или договоре на поставку. 3 Масса лабораторной пробы должна быть достаточной для определения всех показателей в соответствии с нормативным документом на продукцию. | |

6.2.2 Пробу сокращают до необходимой массы механизированным способом на механических установках (делителях) по А.4 или вручную.

6.2.3 Сокращение суммарной пробы вручную следует проводить квартованием или при помощи желобчатого делителя (рисунок А.9).

6.2.3.1 При сокращении суммарной пробы квартованием материал распределяют на ровной плите и, забирая его равномерно по периметру лопатой или совком, ссыпают в одну точку, принятую за центр, для образования конуса. Затем конусу придают форму плоского диска равномерной толщины, равной примерно 1/4 первоначальной высоты. Диск делят на четыре части двумя линиями, проходящими через центр и пересекающимися под прямым углом. Материал двух противоположных частей удаляют, двух других - объединяют и повторяют операцию до получения массы лабораторной пробы.

6.2.3.2 Сокращение суммарной пробы желобчатым делителем следует применять для материала с размером зерен не более 20 мм. Пробу делят последовательно на две равные части, одну из которых удаляют, другую часть продолжают делить до получения массы лабораторной пробы.

6.2.3.3 Допускается суммарную пробу материала с размером зерен не более 10 мм сокращать квадратованием. Пробу располагают на ровной плите в виде плоского прямоугольника равномерным слоем толщиной, превышающей максимальный размер зерен в 4-10 раз (кратность обратно пропорциональна размеру зерен). Прямоугольник делят примерно на равные части - квадраты. Из каждой части совком, погружаемым на всю глубину слоя, отбирают часть материала. Из отобранных частей составляют лабораторную пробу массой, указанной в таблице 4.

6.3 Лабораторную пробу делят на две равные части. Одну часть лабораторной пробы направляют для лабораторных испытаний, другую хранят на случай разногласий в оценке качества материала.

Срок хранения пробы сыпучего материала должен быть не менее 30 сут. Срок хранения пробы материала, готового к употреблению, должен соответствовать сроку хранения, установленному в нормативном документе на продукцию или договоре на поставку.

6.4 Подготовку пробы для анализа осуществляют в соответствии с требованиями нормативных документов на методы испытаний.

7 Упаковка и маркировка лабораторной пробы

7.1 Лабораторную пробу, подготовленную в соответствии с разделом 6, упаковывают:

- в бумажные или полиэтиленовые пакеты (пробу сухих материалов);

- в полиэтиленовые пакеты или емкости (пробу материалов, готовых к употреблению);

- в герметичные емкости или запаянные полиэтиленовые пакеты (пробу материалов, склонных к гидратации, высыханию, содержащих летучие компоненты).

7.2 На упаковку прикрепляют или вкладывают внутрь упаковки этикетку с указанием:

- наименования материала, марки;

- назначения пробы;

- номера и массы партии;

- даты (число, месяц, год) и места отбора пробы.

Этикетка должна быть подписана сотрудником, ответственным за отбор и подготовку пробы.

8 Порядок приемки

8.1 Приемку проводит отдел технического контроля (ОТК) в соответствии с нормативным документом на продукцию или договором на поставку.

8.2 При приемке оформляют следующие документы:

- извещение;

- протокол результатов приемосдаточных испытаний;

- документ о качестве.

Типовые формы документов, оформляемых при приемке продукции, приведены в приложении В.

8.2.1 Формы документов выполняют типографским способом на стандартной бумаге.

Формы документов при необходимости могут иметь машинно-ориентированный шифр с расположением реквизитов, принятых на конкретном предприятии. Формы документов могут быть изготовлены (выполнены) с применением средств вычислительной техники.

Порядок обращения и хранения документов, оформленных в процессе приемки и испытаний продукции, определяет поставщик продукции.

8.3 На месте складирования продукции должен быть установлен аншлаг с указанием марки.

8.4 ОТК на основании извещения подразделения-изготовителя о предъявлении партии (рисунок В.1) проводит визуальный осмотр партии по внешнему виду (однородность, наличие включений, целостность упаковки), отбирает пробы в соответствии с разделами 5-7 и оформляет протокол результатов приемосдаточных испытаний. При отборе проб от перемещаемого материала извещение выдают до начала заполнения бункера.

8.5 Лабораторную пробу с протоколом (рисунок В.2) ОТК передает в испытательную лабораторию для проведения испытаний на соответствие требованиям нормативного документа на продукцию или договора на поставку. Результаты испытаний вносят в соответствующие графы протокола.

8.6 ОТК анализирует результаты испытаний по 8.5 и принимает решение о соответствии партии продукции требованиям нормативного документа или договора на поставку.

8.7 При несоответствии партии хотя бы по одному результату испытаний требованиям нормативного документа или договора на поставку ОТК отбирает удвоенное число мгновенных проб, подготавливает лабораторную пробу и направляет ее в испытательную лабораторию для проведения повторных испытаний по этому показателю. Результаты повторных испытаний являются окончательными.

Допускается при загрузке бункера одновременно с отбором проб по 8.4 отбирать удвоенное число мгновенных проб для проведения испытаний по 8.7. Пробы маркируют и хранят до принятия решения по результатам испытаний партии. Пробы подлежат испытанию в случае несоответствия партии по какому-либо показателю.

8.8 Несоответствующая партия может быть идентифицирована в соответствии с другой маркой.

8.9 Поставщик оформляет документ о качестве на каждую партию.

8.10 Документ о качестве (рисунок В.3) направляют потребителю одновременно с партией продукции или не позднее следующих суток после отгрузки.

Допускается при поставке, состоящей из нескольких партий, оформлять один документ о качестве. В документе о качестве указывают номера партий и соответствующие им значения показателей качества.

8.11 Поставку материала осуществляют железнодорожным или автомобильным транспортом. Массу поставки определяют по соглашению сторон.

9 Входной контроль

9.1 Входной контроль материала проводят в соответствии с требованиями настоящего стандарта, ГОСТ 24297, нормативного документа на продукцию или договора на поставку.

Приложение А

(рекомендуемое)

Аппаратура и вспомогательные приспособления

для механизированного и ручного отборов и подготовки проб

А.1 Аппаратура и вспомогательные приспособления для механизированного и ручного отборов проб должны удовлетворять следующим требованиям:

А.1.1 Вместимость пробоотборника должна быть достаточной для отбора всей массы мгновенной пробы при заполнении не более чем на 3/4 объема.

А.1.2 Расстояние между отсекающими краями пробоотборника должно составлять не менее трех диаметров максимального куска (зерна) материала, но не менее 10 мм.

А.1.3 Конструкция пробоотборника должна обеспечивать легкость его заполнения, выгрузки, удобство очистки, минимальное разрушение и измельчение зерен материала.

А.2 Пробоотборник для механизированного отбора проб должен пересекать весь поток материала в плоскости, перпендикулярной к главной траектории потока, или по дуге, нормальной по отношению к этой траектории, с постоянной скоростью и в равные промежутки времени.

А.3 Для механизированного отбора проб применяют пробоотборники различных конструкций (секторные, ковшевые, лотковые и др.), отвечающие требованиям А.1 и А.2.

А.4 Делители проб должны обеспечивать равномерное деление суммарной пробы и не подвергать разрушению зерна материала.

А.5 Для ручного отбора проб используют следующие пробоотборники:

- совки прямоугольного и полукруглого сечений (рисунки А.1, А.2);

|

|

Рисунок А.1 | Рисунок А.2 |

- лопату (рисунок А.3);

Рисунок А.3

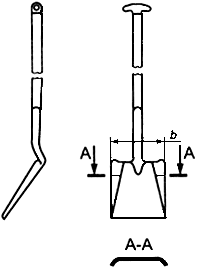

- пробоотборную рамку (рисунок А.4) длиной , приблизительно равной ширине транспортной ленты, состоящую из двух параллельных боковых стенок (боковин), прилегающих к транспортной ленте. Высота боковин должна исключать просыпание материала через верхний край;

Рисунок А.4

- пробоотборную коробку (рисунок А.5) длиной , охватывающей весь пересекаемый поток материала, и глубиной, достаточной для исключения потерь зерен из коробки. Кромки пробоотборной коробки по верхнему контуру должны быть скруглены;

Рисунок А.5

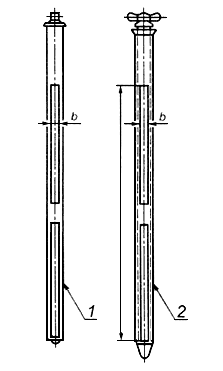

- щупы трубчатой и копьевидной формы (рисунки А.6 и А.7);

- трубчатый щуп (рисунок А.6) длиной от 1000 до 2000 мм, состоящий из двух труб, помещенных одна в другую и имеющих продольные прорези. При повороте одной трубы относительно другой прорези совмещаются, обеспечивая поступление материала внутрь щупа. Толщина стенок труб должна обеспечивать эксплуатацию щупа без деформации. Допускается снабжение щупа механическим приводом;

1 - внутренняя трубка; 2 - пробоотборник в сборе

Рисунок А.6

- копьевидный щуп (рисунок А.7) длиной от 1000 до 2000 мм, имеющий форму гладкой трубы с кососрезанным рабочим концом;

Рисунок А.7

- пробоотборник для жидкотекучего материала (рисунок А.8).

Рисунок А.8

А.6 При подготовке проб применяют следующую аппаратуру и вспомогательные приспособления:

- дробилки, мельницы, истиратели, соответствующие размерам зерен и твердости материала;

- набор сит с размером отверстий сеток, соответствующим размеру зерен материала;

- механические и ручные делители (ротационные, желобчатые, радиально-щелевые и т.д.);

- лопаты, совки.

Пример желобчатого делителя проб приведен на рисунке А.9.

Рисунок А.9

Приложение Б

(обязательное)

Расчет коэффициента вариации для определения

числа мгновенных проб и погрешности их отбора

Б.1 Коэффициент вариации (%) рассчитывает поставщик по результатам приемосдаточных испытаний не менее 10 партий. Коэффициент вариации указывают в документе о качестве материала.

При отсутствии результатов испытаний 10 партий допускается проводить расчет коэффициента вариации по результатам одной партии, при этом число мгновенных проб, соответствующее 3-му классу однородности, определяют по таблице 2 настоящего стандарта.

Значение коэффициента вариации рассчитывают при изменении технологии, но не реже одного раза в год.

Б.1.1 Коэффициент вариации вычисляют по формуле

![]() , (Б.1)

, (Б.1)

где - выборочное стандартное отклонение;

- среднеарифметическое значение.

Б.1.2 Среднеарифметическое значение результатов анализов вычисляют по формуле

![]() , (Б.2)

, (Б.2)

где - результат

-го анализа,

=1, 2, …,

;

- число анализов.

Б.1.3 Дисперсию , основной параметр для определения количества мгновенных проб, вычисляют по формуле

![]() . (Б.3)

. (Б.3)

Б.1.4 Стандартное отклонение вычисляют по формуле

![]() . (Б.4)

. (Б.4)

Приложение В

(рекомендуемое)

Типовые формы документов, оформляемых при приемке

Типовые формы документов, оформляемых при приемке, приведены на рисунках В.1-В.3.

В.1 Форма извещения о предъявлении ОТК партии приведена на рисунке В.1.

| |||||||||||||||||||

дата | |||||||||||||||||||

В ОТК | |||||||||||||||||||

наименование предприятия-изготовителя | |||||||||||||||||||

от подразделения-изготовителя | |||||||||||||||||||

Просим принять партию | |||||||||||||||||||

наименование продукции | |||||||||||||||||||

изготовленную | для | ||||||||||||||||||

дата | наименование предприятия-потребителя | ||||||||||||||||||

по заказу | |||||||||||||||||||

номер заказа | |||||||||||||||||||

массой | по | ||||||||||||||||||

наименование нормативного документа, номер договора | |||||||||||||||||||

Марка | Форма склади- | Количество упаковочных единиц, шт. | Масса упаковочной единицы, т | Масса партии, т | Заключение ОТК | ||||||||||||||

Марка | Дата | Заключение о соответствии | |||||||||||||||||

Представитель подразделения-изготовителя | |||||||||||||||||||

личная подпись | инициалы, фамилия | дата | |||||||||||||||||

Представитель ОТК | |||||||||||||||||||

личная подпись | инициалы, фамилия | дата | |||||||||||||||||

Примечание - В графе "Форма складирования" указывают форму хранения материала на складе или упаковочную единицу, например: "штабель", "контейнер емкостью 1,5 т" или "мешок вместимостью 35 кг".

Рисунок В.1

В.2 Форма протокола результатов приемосдаточных испытаний неформованных огнеупоров приведена на рисунке В.2.

Наименование ПРОТОКОЛ РЕЗУЛЬТАТОВ ПРИЕМОСДАТОЧНЫХ ИСПЫТАНИЙ | |||||||||||||||||||||||||||||||||||||

Направляем для испытаний пробы | |||||||||||||||||||||||||||||||||||||

от партии N | 20 | года | |||||||||||||||||||||||||||||||||||

Контролер ОТК | |||||||||||||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||||||||||||||||||||||||||

Лабораторная проба и протокол получены | 20 | года | |||||||||||||||||||||||||||||||||||

Представитель лаборатории | |||||||||||||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||||||||||||||||||||||||||

Массовая доля компонентов на прокаленное вещество, % | |||||||||||||||||||||||||||||||||||||

Зерновой состав, % | |||||||||||||||||||||||||||||||||||||

Проход через сетку N | Остаток на сетке N | ||||||||||||||||||||||||||||||||||||

Наименование показателей | |||||||||||||||||||||||||||||||||||||

Огнеупорность, °С | Изменение массы при прокаливании, % | Массовая доля влаги, % | Прочие | ||||||||||||||||||||||||||||||||||

Испытания закончены | Представитель лаборатории | ||||||||||||||||||||||||||||||||||||

дата | подпись | инициалы, фамилия | |||||||||||||||||||||||||||||||||||

Представитель ОТК получил результаты испытаний | |||||||||||||||||||||||||||||||||||||

дата | |||||||||||||||||||||||||||||||||||||

Заключение ОТК: | |||||||||||||||||||||||||||||||||||||

Представитель ОТК | |||||||||||||||||||||||||||||||||||||

личная подпись | инициалы, фамилия | ||||||||||||||||||||||||||||||||||||

Рисунок В.2

В.3 Форма документа о качестве приведена на рисунке В.3.

| ||||||||||||||

Грузополучатель | ||||||||||||||

Вагон (автомобиль) N | ||||||||||||||

Дата выдачи документа о качестве | ||||||||||||||

Наименование продукции | ||||||||||||||

Номер НД (договора на поставку) | ||||||||||||||

Номер партии | Марка | Нормативный документ | Коэффициент вариации, % | Количество упаковочных единиц, шт. | Масса поставки, т | |||||||||

Наименование показателя, по которому рассчитывали коэффициент вариации | ||||||||||||||

РЕЗУЛЬТАТЫ ФИЗИКО-ХИМИЧЕСКИХ ИСПЫТАНИЙ | ||||||||||||||

Наименование показателя | Значение показателя | |||||||||||||

Массовая доля компонентов на прокаленное вещество, % Открытая пористость, % Кажущаяся плотность, г/см Огнеупорность, °С Массовая доля влаги, % Изменение массы при прокаливании, % Зерновой состав: остаток на сетке N __ остаток на сетке N __ проход через сетку N __ проход через сетку N __ | ||||||||||||||

Маркировка | ||||||||||||||

Указанная в документе о качестве продукция соответствует | ||||||||||||||

наименование нормативного документа на продукцию или номер договора на поставку | ||||||||||||||

При переписке по вопросам качества просим ссылаться на документ о качестве N | ||||||||||||||

Примечание - Документ о качестве оформляют отдельно для каждого потребителя.

Рисунок В.3

Электронный текст документа

и сверен по:

, 2007