ГОСТ 4069-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОГНЕУПОРЫ И ОГНЕУПОРНОЕ СЫРЬЕ

Методы определения огнеупорности

Refractories and refractory raw materials. Methods of refractoriness determination

МКС 81.080

Дата введения 2021-03-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-технический центр "Огнеупоры" (ООО "НТЦ "Огнеупоры")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 апреля 2020 г. N 129-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 12-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 309-ст межгосударственный стандарт ГОСТ 4069-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2021 г.

5 Настоящий стандарт подготовлен на основе применения ГОСТ Р 53788-2010

________________

Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. N 309-ст ГОСТ Р 53788-2010 отменен с 1 марта 2021 г.

6 ВЗАМЕН ГОСТ 4069-69

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 12, 2021 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на огнеупоры и огнеупорное сырье и устанавливает следующие методы определения огнеупорности в пределах 1580°С-1800°С:

- метод с применением пироскопов;

- инструментальный метод.

В случае возникновения разногласий в результатах определения огнеупорности в качестве арбитражного следует использовать метод с применением пироскопов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.007.9 (МЭК 519-1-84) Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.4.021 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.253 (EN 166:2002) Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ 6034 Декстрины. Технические условия

ГОСТ 6613 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8179 (ИСО 5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 21739 Пироскопы. Технические условия

ГОСТ 24104 Весы лабораторные. Общие технические требования

________________

В Российской Федерации действует ГОСТ Р 53228-2008 "Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания".

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на ссылочный документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 огнеупорность: Свойство материала противостоять, не расплавляясь, воздействию высоких температур.

Примечание - Огнеупорность определяют по температуре падения пироскопа.

3.2 пироскоп (пирометрический конус, ПК): Усеченная треугольная пирамида установленных размеров, изготовленная из керамической массы определенного состава и обладающая в заданных условиях нагрева свойством размягчаться и "падать" при определенной температуре, называемой температурой падения.

3.3 испытуемый конус; ИК: Усеченная треугольная пирамида установленных размеров, изготовленная из испытуемого материала и обладающая в заданных условиях нагрева свойством размягчаться и "падать" при определенной температуре, называемой температурой падения.

3.4 температура падения (контрольная температура): Температура, при которой вершина пироскопа касается поверхности подставки, при нагревании его с заданной скоростью при определенных условиях.

3.5 королек: Застывшая капля оплавившейся вершины пироскопа (испытуемого конуса).

3.6 рабочая зона: Внутреннее пространство печи с максимальной температурой, в которое помещают подставку с испытуемыми конусами и пироскопами.

3.7 модель "черное тело": Искусственная замкнутая полость, внутри которой поглощается энергия, излучаемая отдельными частями полости.

4 Сущность методов

4.1 Метод с применением пироскопов состоит в сравнении температур падения испытуемых конусов и пироскопов при нагревании в заданных условиях.

4.2 Инструментальный метод заключается в измерении температуры падения испытуемых конусов с помощью термопары с вторичным измерительным прибором или пирометром без применения пироскопов.

5 Средства измерений, аппаратура, вспомогательные устройства и материалы

5.1 Электрическая печь сопротивления, обеспечивающая нагрев до температуры 1800°С со скоростью, указанной в разделе 8, должна быть оборудована механическим приспособлением для ввода и извлечения подставки с испытуемыми конусами и пироскопами. Рабочая атмосфера в печи - воздух.

Печь вертикальной конструкции допускается оборудовать механизмом вращения подставки с конусами. Рекомендуемая частота вращения - не более 3 об/мин (0,05 с).

Размеры рабочей зоны:

- диаметр (сторона поперечного сечения) от 60 до 80 мм и высота не менее 100 мм - в вертикальной печи;

- высота не менее 60 мм, ширина и длина не менее 100 мм - в горизонтальной печи.

Перепад температуры в рабочей зоне не должен превышать 10°С.

5.2 Шкаф сушильный, обеспечивающий автоматическое поддержание температуры сушки не ниже 110°С с допускаемым отклонением в пределах ±5°С.

5.3 Весы по ГОСТ 24104 или по ГОСТ OIML R 76-1 класса точности II.

5.4 Термопара для измерения температуры с вторичным измерительным прибором с погрешностью не более ±1% или более точным.

Термоэлектрический преобразователь типа ТПР со статической характеристикой, градуировки ПР (В).

Автоматический потенциометр следящего уравновешивания, предназначенный для работы в комплекте с термоэлектрическим преобразователем, со статической характеристикой с пределами измерений от 1000°С до 1800°С класса 05.

5.5 Пирометр любого типа с погрешностью не более 1%.

Автоматический потенциометр следящего уравновешивания с основной погрешностью, предназначенный для работы в комплекте с пирометром излучения с градуировкой, соответствующей градуировке пирометра излучения.

5.6 Металлические формы для изготовления испытуемых конусов и огнеупорных подставок.

5.7 Шаблоны для проверки угла наклона испытуемых конусов и пироскопов, которые рекомендуется изготавливать из органического стекла или металла.

5.8 Набор пироскопов малого формата по ГОСТ 21739.

Допускается применять пироскопы по другим нормативным документам при соблюдении условий, изложенных в приложении А.

5.9 Лабораторные сита с сетками N 02 и N 05 по ГОСТ 6613.

5.10 Ступки ручные или механические, стальные или неметаллические.

5.11 Декстрин по ГОСТ 6034 или другая клеящая добавка с массовой долей золы не более 0,5%.

5.12 Огнеупорная масса для изготовления подставок и закрепления испытуемых конусов и пироскопов.

5.13 Модель "черное тело", состоящая из:

- корундового чехла с внутренним диаметром 10-12 мм, наружным 12-14 мм, длиной 50-60 мм и массовой долей ![]() не менее 99%;

не менее 99%;

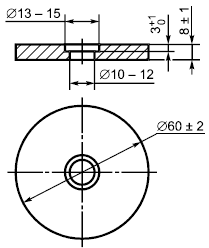

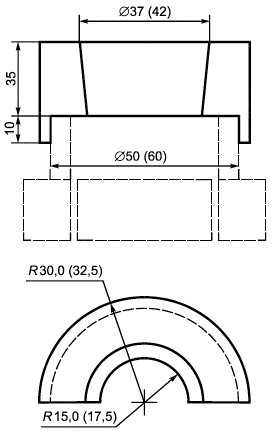

- корундовой подставки (см. рисунок 1) с массовой долей ![]() не менее 99%;

не менее 99%;

|

Рисунок 1 - Подставка под модель "черное тело"

- опорных корундовых колец внутренним диаметром 8-10 мм, наружным 10-12 мм, высотой 15-20 мм и массовой долей ![]() не менее 99%;

не менее 99%;

- опорной корундовой трубки внутренним диаметром 10-12 мм, наружным 12-14 мм, длиной 35-55 мм и массовой долей ![]() не менее 99%.

не менее 99%.

6 Требования безопасности

6.1 Требования безопасности к электропечи, применяемой для испытания, должны соответствовать ГОСТ 12.2.007.9.

6.2 Эксплуатация электроустановок и электроприборов должна осуществляться в соответствии с ГОСТ 12.1.019 и правилами технической эксплуатации и техники безопасности электроустановок потребителей.

6.3 Помещение для проведения испытания должно быть оборудовано вентиляцией в соответствии с ГОСТ 12.4.021.

6.4 При проведении испытания должны применяться индивидуальные средства защиты: защитные очки по ГОСТ 12.4.253 или защитный щиток с соответствующим светофильтром, спецодежда, хлопчатобумажные перчатки и т.п.

7 Подготовка испытуемых конусов и подставки для испытания

7.1 Отбор проб

Отбор проб проводят:

- от образцов изделий по ГОСТ 8179;

- от неформованных огнеупоров и сырья по нормативному документу или соглашению сторон.

7.2 Подготовка проб для анализа

7.2.1 Масса пробы, отобранная от изделий, должна быть не менее 100 г, от неформованных огнеупоров и сырья - не менее 500 г.

7.2.2 Пробу измельчают до прохождения через лабораторное сито с сеткой N 05, перемешивают, сокращают квартованием до 50-60 г и снова измельчают до прохода через сито с сеткой N 02.

Допускается измельчать пробу с применением одного сита с сеткой N 02.

При применении стальной ступки пробу очищают магнитом от железистых примесей. Если проба содержит магнитные частицы, то обработка ее магнитом не допускается. В этом случае пробу измельчают в неметаллической ступке (например, агатовой, корундовой или фарфоровой).

Исходные материалы для испытуемых конусов, претерпевающие значительную усадку при испытании, а также материалы с высоким содержанием соединений, окисляющихся или разлагающихся при нагревании (например, карбонатов, гидратов), предварительно прокаливают. Необходимость прокаливания материала выявляют после проведения предварительного испытания.

7.3 Изготовление испытуемых конусов

7.3.1 Пробу, подготовленную по 7.2, квартуют до (10-15) г и увлажняют водой, раствором декстрина по ГОСТ 6034 или другой органической клеящей добавкой.

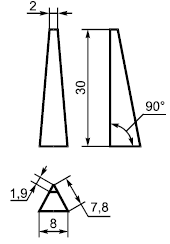

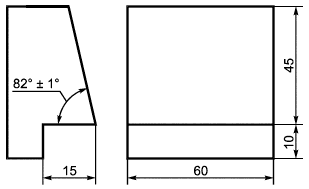

Из увлажненной пробы изготавливают испытуемые конуса, соответствующие по форме пироскопам (см. рисунок 2). Пределы допускаемых отклонений размеров не должны превышать ±5% номинального их значения. Металлическую форму для формования конусов рекомендуется смазывать машинным маслом.

Испытуемые конуса после формования подсушивают.

|

Рисунок 2 - Испытуемый конус

7.4 Изготовление подставки

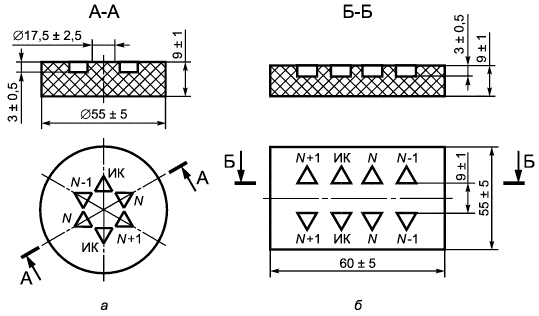

7.4.1 Огнеупорная подставка для испытания, на которую устанавливают испытуемые конуса и пироскопы, в зависимости от типа применяемой печи может быть круглой или прямоугольной (см. рисунок 3).

Характеристики подставки:

- огнеупорность подставки должна превышать огнеупорность пироскопов, применяемых при испытании;

- материал подставки и огнеупорная масса, применяемая для закрепления пироскопов и испытуемых конусов на подставке, во время испытания не должны взаимодействовать между собой, а также с испытуемыми конусами и пироскопами;

- горизонтальные грани должны быть плоскопараллельными;

- подставка может быть свежесформованной, высушенной или обожженной.

|

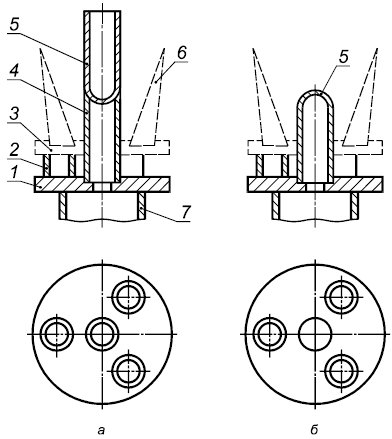

ИК - испытуемый конус; N-1, N, N+1 - пироскопы по 7.4.3; а - для вертикальной печи; б - для горизонтальной печи

Рисунок 3 - Огнеупорная подставка

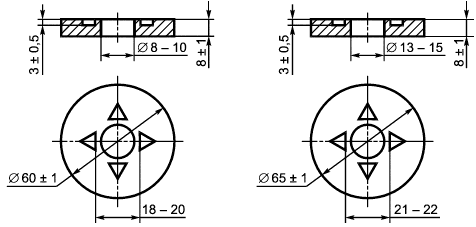

Форма и размеры подставки для инструментального метода представлены на рисунке 4.

|

Рисунок 4 - Форма и размеры подставки для инструментального метода

7.4.2 Подставку изготавливают в соответствии с рисунком 3, выполняя при формовании гнезда глубиной 3 мм для установки испытуемых конусов и пироскопов. При использовании свежесформованной подставки допускается закреплять ee вдавливанием на заданную глубину.

7.4.3 Пироскопы для испытаний берут трех номеров в соответствии со следующей последовательностью:

- (N) - пироскоп с температурой падения, близкой к ожидаемой для испытуемого конуса (ИК);

- (N+1) - пироскоп с более высокой температурой падения;

- (N-1) - с более низкой температурой падения.

Пример, N - ПК 169, (N-1) - ПК 167, (N+1) - ПК 171.

Схема расположения испытуемых конусов и пироскопов приведена на рисунке 3.

7.4.4 Испытуемые конуса устанавливают на подставке таким образом, чтобы угол наклона короткого ребра к плоскости подставки составлял (82±1)°. Правильность наклона проверяют шаблонами, приведенными на рисунках 5-6.

|

Примечание - Размеры шаблона выбирают в зависимости от размера подставки.

Рисунок 5 - Шаблон для круглой подставки

|

Рисунок 6 - Шаблон для прямоугольной подставки

7.4.5 При использовании высушенной или обожженной подставки испытуемый конус и пироскоп закрепляют огнеупорной массой, которая не должна реагировать при нагреве с испытуемым конусом, пироскопом и подставкой.

7.4.6 При приемо-сдаточных испытаниях продукции с близкими значениями огнеупорности допускается устанавливать на подставку четыре испытуемых конуса (по одному от принимаемой партии продукции) и не менее двух пироскопов с номинальным значением температуры падения, близким к ожидаемой огнеупорности.

7.4.7 Подставку с испытуемыми конусами и пироскопами, подготовленную к испытанию, подсушивают в диапазоне температур от 110°С до 135°С не менее 30 мин.

8 Метод с применением пироскопов

8.1 Подготовленную по разделу 7 подставку с испытуемыми конусами и пироскопами устанавливают в печь.

Скорость нагрева печи:

- до температуры 1000°С - не регламентируется;

- от температуры 1000°С до 1500°С - от 10 до 15°С/мин;

- при температуре от 1500°С и выше - от 2,5 до 5°С/мин.

Допускается устанавливать подставку в печь при температуре не выше температуры 1000°С.

Скорость нагрева контролируют пирометром по 5.5 или термопарой по 5.4.

При достижении температуры, близкой к ожидаемой огнеупорности, ведут визуальное наблюдение за поведением испытуемых конусов. Интервал между падением двух конусов соседних номеров должен составлять 5-8 мин. Когда вершина хотя бы одного из испытуемых конусов коснется подставки, нагрев прекращают и подставку извлекают из печи.

Если в ходе испытания наблюдать за испытуемыми конусами и пироскопами невозможно, то нагрев прекращают при температуре, соответствующей пироскопу с номером, близким к ожидаемой огнеупорности испытуемого конуса.

Извлекают подставку из печи и фиксируют номер пироскопа, который деформировался аналогично испытуемым конусам, или, по возможности, номера двух пироскопов, которые изогнулись, один немного больше, другой немного меньше, чем каждый из испытуемых конусов.

9 Инструментальный метод

9.1 Подготовка к испытанию

9.1.1 При определении огнеупорности с применением пирометров излучения на подставку устанавливают модель "черное тело", как указано на рисунке 7.

|

1 - подставка под модель "черное тело"; 2 - опорные кольца; 3 - подставка с испытуемыми конусами; 4 - опорная корундовая трубка; 5 - модель "черное тело"; 6 - испытуемые конусы; 7 - огнеупорная трубка механического приспособления печи

а - измерение температуры сверху; б - измерение температуры снизу

Рисунок 7 - Модель "черное тело"

Модель "черное тело" закрепляют к подставке (см. рисунок 1) огнеупорной массой и высушивают в сушильном шкафу при температуре 110°С не менее 1 ч. При задымленности печного пространства следует пользоваться схемой приспособления, указанной на рисунке 7 б (измерение температуры снизу).

Допускается иное размещение модели "черное тело" на подставке, обеспечивающее визирование пирометра на дно модели "черное тело".

9.1.2 Собирают оптическую схему измерения температуры так, чтобы оптическая система пирометра визировалась на дно модели "черное тело".

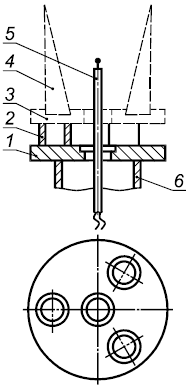

9.1.3 При определении огнеупорности с помощью термопары и механическом приспособлении печи, для введения и извлечения подставки с конусами устанавливают и закрепляют термопару (см. рисунок 8).

|

1 - подставка огнеупорная; 2 - опорные кольца; 3 - подставка с испытуемыми конусами; 4 - испытуемые конусы; 5 - термопара; 6 - огнеупорная труба механического приспособления печи

Рисунок 8 - Схема размещения термопары

9.2 Проведение испытаний

9.2.1 На подставку устанавливают четыре испытуемых конуса: по два конуса, изготовленных из одной пробы.

При приемо-сдаточных испытаниях продукции с близкими значениями огнеупорности допускается устанавливать четыре конуса по одному от каждой пробы.

9.2.2 Форма и размеры подставки для испытуемых конусов, а также схемы установки подставки с испытуемыми конусами приведены на рисунках 7-8.

9.2.3 При определении огнеупорности с помощью термоэлектрического преобразователя рабочий спай термопары для измерения температуры падения конусов должен находиться на середине высоты конусов.

9.2.4 При определении с помощью пирометра дно модели "черное тело" при вращении подставки в печи не должно выходить из поля зрения пирометра.

9.2.5 Нагрев выполняют по режиму, приведенному в разделе 8, наблюдая за поведением испытуемых конусов и отмечая температуры, при которых вершины испытуемых конусов коснутся подставки. Подставку с конусами выводят из зоны наивысшей температуры. Печь выключают и подставку извлекают из печи.

10 Оценка результатов испытания

10.1 Для метода с применением пироскопов:

- огнеупорность испытуемого конуса определяют номером пироскопа, с которым он одновременно коснулся вершиной поверхности подставки (например, ПК 169);

- при падении испытуемого конуса в интервале между падением двух пироскопов с последовательными номерами огнеупорность обозначают этими номерами (например, ПК 169-ПК 171).

10.2 Для инструментального метода:

- огнеупорность определяют по температуре, зарегистрированной по вторичному измерительному прибору в момент, когда вершины испытуемых конусов коснулись подставки. Погрешность измерений температуры падения не должна превышать ±10°С;

- результат измерения температуры падения округляют до третьей значащей цифры.

10.3 Деформация испытуемых конусов и пироскопов должна происходить через короткое ребро в радиальном направлении на круглой подставке или в направлении, перпендикулярном продольной оси, на прямоугольной подставке.

10.4 Испытание считают недействительным:

- если разница температур падения двух испытуемых конусов из одного и того же материала превысит интервал температур падения двух последовательных пироскопов;

- при отклонении от направления деформации пироскопа или испытуемого конуса, указанного в 10.3;

- при оплавлении вершины испытуемого конуса (пироскопа) в виде королька или более сильного оплавления ребер у нижнего основания, чем у верхнего, а также при потемнении (науглероживании) испытуемого конуса (пироскопа).

10.5 При проведении испытания не допускается:

- возобновление испытания после прекращения нагрева при температуре выше 1000°С по каким-либо причинам;

- повторное применение конусов и пироскопов.

10.6 При повторных испытаниях конусов из одной и той же пробы в одной лаборатории разница в результатах не должна превышать половины интервала температур падения пироскопов с двумя последовательными номерами, а в разных лабораториях - интервала температур падения пироскопов с двумя последовательными номерами. Форма и размеры подставки при повторных испытаниях должны быть одинаковыми и соответствовать форме и размерам при первом нагревании.

10.7 Градуировочные характеристики термопар контролируют не реже чем через 100 ч работы при температурах выше 1500°С.

11 Оформление результатов испытания

11.1 Огнеупорность испытуемого конуса выражают номером или номерами пироскопов в соответствии с 9.1 и значениями соответствующей температуры.

11.2 В протоколе испытания указывают:

- наименование организации, проводившей испытание;

- дату проведения испытания;

- ссылку на настоящий стандарт;

- обозначение испытуемого огнеупора или огнеупорного сырья (изготовитель, тип, номер партии и т.п.);

- метод определения огнеупорности (метод с применением пироскопов или инструментальный метод);

- должность, фамилию, имя, отчество, подпись исполнителя.

Примечание - Допускается проводить оформление результатов измерений в соответствии с ГОСТ ISO/IEC 17025 либо с правилами, действующими на конкретном предприятии.

Приложение А

(рекомендуемое)

Условия применения пироскопов по другим нормативным документам

Методы, приведенные в настоящем стандарте, позволяют использовать пироскопы, изготовленные по другим нормативным документам или каталогам зарубежных фирм при условии:

- соответствия формы испытуемого конуса форме используемых пироскопов;

- указания изготовителем пироскопов их контрольных температур;

- соответствия контрольных температур пироскопов в пределах допускаемых отклонений температурам падения пироскопов;

- указания изготовителем пироскопов угла установки направляющего ребра или направляющей грани, а также скорости или скоростей, с которыми пироскопы должны быть нагреты;

- согласования типа пироскопа с заказчиком.

УДК 666.76.001.4:006.354 | МКС 81.080 | ||

Ключевые слова: методы определения огнеупорности, огнеупоры, огнеупорное сырье, испытуемые конусы, пироскопы, температура падения | |||

Редакция документа с учетом

изменений и дополнений подготовлена